Sudarea cu laser și alte tehnologii inovatoare de sudare. Sudarea cu fascicul

Sudarea cu fascicul de electroni Se bazează pe principiul încălzirii și topirii elementelor conectate, care se realizează utilizând un fascicul de electroni. În rolul emitentului, în această situație, acționează. Emite particule, cum ar fi un electron, care poate ridica viteza datorită unui câmp electric. Un astfel de domeniu este caracterizat de un nivel ridicat de tensiune. Electronii sunt accelerați la viteze foarte mari, care pot fi comparate cu viteza luminii. Ca urmare, ele sunt conectate la o grindă subțire, concentrată de la radiator pe partea care urmează să fie sudată, care acționează ca un anod.

Procesul de sudura cu fascicul electronic poate fi efectuată numai în vid, având o valoare nu mai mică de 4-10 mm Hg. Art. Dacă această valoare este mai mică, atunci cea mai mare parte a energiei va trebui folosită pentru a ioniza și încălzi gazele din mediul extern. Atunci când un anod întâlnește electroni, cei din urmă își dau energia cinetică mai întâi sub formă de căldură.

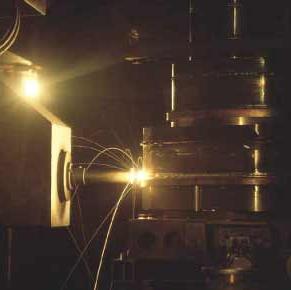

Echipament de sudura cu fascicul de electroni

Componenta principală a instalării sudării cu fascicul de electroni este arma (sudură-electronică). Este proiectat pentru a primi și accelera electronii. În plus, servește la colectarea fasciculului de electroni. Arma este localizată direct în camera de vid, în care sunt plasate elementul de sudat și mecanismul de deplasare a piesei.

Există următoarele tipuri de instalații:

- universală;

- specializate;

- vid înalt;

- vid intermediar;

- camera.

Domeniul de aplicare al sudării cu fascicul de electroni

Metoda de mai sus este folosită pentru sudarea mai multor tipuri de metale, în special pure, active și refractare. Se aplică, de asemenea, metalelor sensibile la efectele gazelor. Datorită faptului că există unele dificultăți în construcția camerelor de vid cu dimensiuni impresionante, numai suficiente detalii sunt sudate așa cum este descris mai sus.

Proprietăți similare au o sudură coerentă cu fascicul luminos, care se realizează cu ajutorul unui laser, adică . Un fascicul de lumină caracterizat de un conținut ridicat de energie poate suda și tăia nu numai metale, ci și alte materiale. Acest proces se desfășoară fără vid.

Ca orice alt tip de sudare, electron beam are avantajele și dezavantajele.

Avantajele includ:

- în acest fel, metalele pot fi sudate la un moment dat, grosimea acestora fiind în intervalul de la 0,1 la 200 mm;

- spre deosebire de metoda arcului, fasciculul de electroni folosește mai mult de 10 ori mai puțină energie;

- această metodă este caracterizată prin absența concentrației de metal topit de gaze.

Principalul dezavantaj al sudării cu fascicul de electroni este necesitatea de a crea un vid.

Esența efectului de fascicul de electroni este de a transforma energia cinetică a unui fascicul de electroni direcțional în zona de tratare în căldură. Sudarea prin fascicul de electroni (ELS) se efectuează prin topirea marginilor metalului de bază cu un flux concentrat de electroni accelerat de un câmp electric cu o diferență de potențial ≥ 1 0 ... 100 kB. Ca urmare, fasciculul de electroni din zona de tratament oferă o densitate mare de putere. Conform acestui indicator, fasciculul de electroni depășește în mod semnificativ sursele tradiționale de sudare a căldurii (electrice) și este al doilea numai la laser (tabelul 1). Metalul de sudură, la fel ca și alte metode de sudare prin fuziune, are o structură turnată.

Electronii cu energie suficient de mare pot pătrunde în materialul prelucrat la o anumită adâncime. Adâncimea maximă pe care un electron trece printr-o pierdere de energie depinde de tensiunea și densitatea de accelerare a materialului care este prelucrat și poate fi exprimată de dependența δ = 2,35 10-12 U2 / ρ, unde δ - adâncimea de penetrare, cm; U - tensiunea de accelerare, B; ρ este densitatea materialului prelucrat, g / cm3. Deci, pentru oțel cu o densitate de 7,8 g / cm3 la U = 60 kV δ ≈ 12 microni. În consecință, energia fasciculului de electroni este transformată în căldură în interiorul unui strat de suprafață subțire. Interacțiunea fasciculului de electroni cu materialul procesat provoacă o serie de fenomene care afectează proiectarea și construcția mașinilor de sudură. Radiațiile termice și radiografice, reflectate, electronii secundari și termici, reduc ușor fracția energetică eficientă a fasciculului de electroni pentru a încălzi și a topi metalul sudat. Valorile eficienței eficiente a sudării cu fascicul de electroni sunt de aproximativ 0,85 ... 0,95. Astfel, fasciculul de electroni este comparat cu alte surse de sudare a energiei utilizate pentru sudarea prin fuziune, cel mai eficient.

Atunci când este expus la un fascicul de electroni cu o densitate de putere relativ mică (până la 1025 W / cm2), procesul de sudare cu fascicul de electroni este similar cu cel al procedeului convențional sudare cu arc electric. Penetrarea este substanțial limitată în profunzime și în secțiune transversală în formă de semisferă. Un astfel de procedeu se aplică pentru sudarea unor grosimi mici (până la 3 mm).

Tabelul 1. Densitatea de putere în punctul de încălzire surse de sudare căldură.

Trecerea de la sudarea grosimii mici la sudarea cu o singură trecere a metalului de grosime mare se realizează cu realizarea densității critice de putere q * 2, valoarea căreia pentru majoritatea metalelor q * 2 = 10 5 ... 10 6 W / cm 2. În acest caz, puterea efectivă a fasciculului de electroni nu mai poate fi deturnată în metal prin conducție de căldură, iar echilibrul termic al suprafeței de încălzire apare atunci când o parte din metal se evaporă.

Fig. 1. Forma tipică a secțiunii transversale cusătură de sudură în metal, realizat de un fascicul de electroni: H, B, A - adâncimea, lățimea și armarea cusăturii, respectiv; B, - lățimea sudurii la nivelul O, 368H, adică la nivelul H / e, unde e este baza logaritmului natural.

Atunci când densitatea de putere a fasciculului de electroni este de până la 10 5 ... 10 7 W / cm 2, în zona de impact se dezvoltă o evaporare pronunțată a metalului, suprafața băii se îndoaie intensiv și în metalul lichid se formează un canal vapori-dinamic până la adâncimea băii. Formarea acestui canal se datorează în principal presiunii de recul a metalului parțial evaporat. Cu cât densitatea de putere a fasciculului este mai mare, cu atât este mai mare încălzirea suprafeței bazinului de sudură și cu atât este mai eficientă transmiterea energiei fasciculului de electroni prin întreaga grosime a metalului sudat. În această gamă de densitate a puterii, expunerea la fascicul de electroni este caracterizată de fenomenul de "pumnal" sau de penetrare profundă, cu un raport de penetrare la lățimea sa de până la 10: 1 sau mai mult (figura 1). Concentrația ridicată a energiei în rază permite sudarea metalelor într-o singură trecere cu o grosime de până la 200 ... 300 mm și obținerea, la viteze mari de sudură cu fascicul de electroni, a unor zone înguste și adânci cu o mică zonă afectată de căldură. Secțiunea transversală a cusăturii are pereți laterali slab crescuți sau paralele, ceea ce asigură deformări unghiulare minime.

Principala caracteristică a formării canalului de penetrare în timpul sudării cu fascicul de electroni la atingerea lui q 2\u003e q * 2 este că procesul are o auto-oscilație în natură. În timpul formării unei suduri se observă două tipuri de procese periodice: evaporarea periodică ca urmare a adâncirii fasciculului de electroni în metal (cu frecvențe de ordinul unităților și zeci de kilohertz) și oscilații ale metalului lichid în bazinul de sudură datorită "planificării" periodice a peretelui frontal (cu o frecvență de aproximativ 1 ... 100 Hz).

Sudarea cu fascicul de electroni efectuată în principal în vid înalt (10-2 ... 10-3 Pa), mai puțin în intervalul de presiune 1 ... 10-1 Pa. Vacuarul înalt este utilizat ca generație eficientă a fasciculului de electroni și a trecerii sale neîngrădite (datorită absenței coliziunii electronilor cu molecule de aer rezidual) la produsul sudat și pentru crearea unui mediu inert chimic care conține impurități nocive (hidrogen, oxigen, azot) în 10 -100 ori mai mic decât în argon de cea mai înaltă calitate la presiunea atmosferică. Acest lucru permite obținerea unei calități ridicate la sudare și la aliajele chimice active, cum ar fi zirconiu, molibden, niobiu etc.

Atunci când presiunea în camera de sudare crește la 1 ... 10 Pa, dispersarea fasciculului de electroni în spațiul de derivație către produs devine vizibilă, ceea ce limitează lungimea posibilă a fasciculului în timpul sudării cu fascicul de electroni. Cu un buton nonvacuum, împrăștierea fasciculului este atât de mare încât nu este posibil să se atingă distanța de lucru a unui pistol\u003e 10 ... 30 mm.

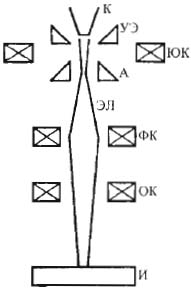

RIC. 2. Arme tipice cu fascicul de electroni: K - catod; UE - electrod de control; UK - bobine de ajustare; Și - anodul; EL - fascicul de electroni; FC - bobină de focalizare; OK - bobină de deviere; Și - produs sudat.

În mod obișnuit, pentru sudură se utilizează în mod obișnuit conic axial simetric, grinzi electronice cilindrice rare. Formarea unui fascicul de electroni puternic, cu dimensiuni transversale mici, este realizată de o pistă de electroni de sudură cu o sursă de tensiune de înaltă tensiune și sisteme de control. Schema de obținere a unui fascicul de electroni este prezentată în Fig. 2.

Aplicații industriale.

Sudarea cu fascicul de electroni este cel mai promițător mod de combinare a produselor din materiale refractare și chimice active și metale (aliaje); produse din materiale termoizolante, atunci când tratamentul termic este nedorit, dificil sau imposibil; produse după prelucrarea finală pentru a asigura deformări minime de sudură; o gamă de structuri groase și cu pereți groși, de un scop responsabil.

Aplicația industrială cea mai largă masurată a sudării cu fascicul de electroni în lume în industria aerospațială; energia nucleară; energie electrică; turbină; electrovacuum, producție de instrumente și relee; industria automobilelor, etc.

Tehnica de sudare cu fascicul de electroni.

După cum demonstrează mulți ani de experiență, sudarea cu fascicul de electroni poate fi realizată cu succes (și utilizată pe scară largă în practică) în poziția inferioară, pe partea laterală, în creștere. Sudarea în poziția inferioară (de exemplu, un fascicul de electroni vertical) se face atât fără căptușeală, cât și pe căptușeală și servește pentru îmbinarea oțelurilor cu grosimea de până la 40 mm, a aluminiului și a aliajelor de titan până la 80 mm grosime. Sudarea pe lateral și în creștere este efectuată de un fascicul de electroni orizontal pentru metale de orice grosime fără căptușeală. Pentru a preveni curgerea metalului lichid din bazinul de sudură, este instalată o bară de limitare.

Pregătirea modului în care suprafețele unite ale pieselor, precum și piesele ele însele, sub sudură cu fascicul de electroni, au o serie de caracteristici care se datorează în principal prezenței vidului în sudură și sursei specifice de căldură (adică un curent îngust de particule încărcate).

Pentru a asigura o calitate superioară a suprafețelor de îmbinare a suprafețelor de sudură, atât suprafețele exterioare, cât și cele interne (la pătrunderea pe suprafețe) ale părților la o distanță de ≥100 și ≥ 20 mm de margine, atunci când se sugerează, metalele groase și subțiri trebuie să fie curățate de conservanți, oxid. Pre-curățarea se efectuează mecanic, iar curățenia finală este efectuată în funcție de metalul sudat și gradul de rugozitate a suprafeței fiind curățat prin diferite metode fizice și chimice. Imediat înainte de sudare, suprafața exterioară a pieselor care trebuie sudate în zona de îmbinare și suprafețele îmbinate (posibil prin intermediul spațiului din îmbinare) poate fi curățată cu un fascicul de electroni de scanare de joasă putere. În acest caz, fasciculul trebuie să topească ușor suprafața care trebuie curățată, fără a umple golul din îmbinare. Pentru curățare efectuați una sau două treceri.

Transmisia cu fascicul de electroni cu un singur pas nu necesită tăierea marginilor. În același timp, există anumite cerințe pentru lățimea spațiului din îmbinare. Lățimea spațiului admisă pe metale c δ ≤ 20 ... 30 mm la sudare fără aditiv 0,1. . .0,2 mm, c δ \u003e 30 mm este egal cu 0,3 mm. Cu cât cerințele pentru deformarea admisibilă a produsului sunt mai mari și mai mari, cerințele mai mari sunt impuse la lățimea minimă a spațiului.

Tăierea marginilor pieselor care urmează a fi îmbinate prin sudură cu fascicul de electroni este utilizată numai în cazurile necesare pentru a îmbunătăți calitatea formării sudurilor și pentru a asigura performanța fiabilă a sistemelor automate de urmărire a îmbinărilor.

Defecte specifice în suduri în timpul sudării cu fascicul de electroni.

Caracteristicile proceselor hidrodinamice, termice și de deformare în timpul formării unei suduri în timpul sudării cu fascicul de electroni conduc la formarea defectelor specifice care reduc caracteristicile de performanță ale îmbinărilor.

Fig. 3. Diagrama comportamentului canalului în timpul sudării cu fascicul de electroni: a - canalul este lipsit de lichid; b - reflexia undelor metalice lichide din partea de coadă a băii; închiderea în canal.

În consecință inferioară inundare periodică parodinamicheskogo canal observate penetrare inegală pentru a forma forma Sawtooth a părții inferioare a zonei de delimitare a distribuției, formarea porilor și cavități, mai ales în porțiunea rădăcină a cordonului de lipsa -acest de metal lichid la viteza mare de cristalizare turnat zonă de mici dimensiuni.

Rădăcina cusăturii are o structură tipică de vârf. Fiecare vârf din rădăcina cusăturii corespunde unei scări pe suprafața cusăturii, adică pentru o sudură în EBW, o structură stratificată este de obicei caracteristică.

Pentru a preveni defectele rădăcinilor, este necesar să se formeze un canal paradinamic cu o parte inferioară suficient de largă și rotunjirea canalului. Schimbarea formei canalului se realizează prin modificarea formei distribuției densității de putere a fasciculului de electroni în zona de sudură, de exemplu prin scanarea circulară a fasciculului. Extinderea rădăcinii cusăturii reduce, de asemenea, riscul de neconjugare a pieselor de sudat datorită apariției câmpurilor magnetice reziduale sau induse.

La îmbinare centru pe toată înălțimea prin radiator normală în antiserie loc de andocare în creștere cristalite și concentrația de incluziuni de topire scăzut poate să apară zone de slăbiciune pentru a forma longitudinală. Uneori se numesc fisuri medii. Înălțimea lor este de obicei de 2 ... 15 mm și o lățime de 0.1 ... 0.3 mm. De asemenea, ar trebui să se țină seama de rigiditatea ridicată a îmbinării la sudarea unor grosimi mari.

Pe măsură ce viteza de sudură scade (la q 2 = const), adâncimea canalului crește. La ieșirea canalului, canalul se poate prăbuși cu metal lichid și se poate forma o cavitate (figura 3).

Defectele specifice ale EBW ar trebui să includă și abaterea canalului de penetrare de la linia de joncțiune din cauza deflexiei fasciculului cu magnetizare reziduală. Pentru a elimina acest defect, se efectuează demagnetizarea preliminară a produsului sudat.

Din ceea ce sa spus aici, rezultă că geometria și calitatea sudurilor din EBW sunt interconectate mai puternic decât în cazul metodelor de sudură cu arc.

Tehnici de sudare.

Pentru a îmbunătăți calitatea cusăturii și a îmbunătăți performanța procesului EBW, au fost elaborate și aplicate un număr mare de metode tehnologice. Cele mai studiate și mai aprobate dintre ele sunt: formarea unei cusături cu pătrundere totală obligatorie; măturirea și înclinarea fasciculului; modulația curentului de fascicul; depozitarea materialului de umplutură; utilizarea tampoanelor; deplasat și sudat cu "împărțire"; tăierea și prăjirea prealabilă. Metodele suficient de studiate și bine fundamentate, dar nu pe scară largă, sunt sudarea tandemă și îngustă. Luați în considerare cele mai avansate tehnici.

Pătrunderea completă a îmbinării sudate - cea mai fiabilă și cea mai simplă modalitate de a elimina defectele rădăcinii, de a minimiza deformările unghiulare, de a reduce probabilitatea formării cochililor și a porilor datorită condițiilor îmbunătățite de degazare ale metalelor bazinului sudat. La sudarea în poziția inferioară, această tehnică este utilizată pentru îmbinarea metalelor cu δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400 mm. În acest din urmă caz, pentru a împiedica scurgerea metalelor lichide din bazinul de sudură, este instalată o bară de limitare de-a lungul marginii inferioare a îmbinării.

Scanarea fasciculului de electroni. Asemenea metode de curățare a fasciculelor sunt utilizate pe scară largă: în formă de X, longitudinal, transversal, circumferențial, în elipse, arc etc. cu o amplitudine de ordinul diametrului fasciculului, cu frecvențe de până la 1 ... 2 kHz.

Efectul maturării se manifestă printr-o schimbare a distribuției instantanee și medii pe durata distribuției densității de putere a fasciculului de electroni. Configurația bazinului de sudură și natura proceselor hidrodinamice se modifică în consecință. Datorită acestui fapt, la sudarea metalelor de grosime mare, diametrul este foarte mărit, iar canalul este mai stabil în bazinul de sudură, ceea ce are un efect pozitiv asupra stabilității formării sudurilor: reduce pulverizarea metalului topit, împiedică scurgerea topiturii din baie atunci când este sudată cu o grindă orizontală. Prin modificarea formei cusăturii, tendința de crăpare, cavități extinse și defecte ale rădăcinilor este redusă.

Înclinarea cu fascicul de electroni. La sudarea metalelor mai groase, se recomandă aplicarea unei deviații constante a fasciculului de electroni în direcția mișcării sale de-a lungul produsului. În același timp, este posibil să se evite frontul de cristalizare în formă de S, pentru a îmbunătăți condițiile de degazare a metalului topit la sudarea în poziția inferioară și pentru a asigura o matriță a lichidului metalic din adâncimea băii atunci când se sugerează în sus. În acest din urmă caz, aproape toate aceleași condiții de cristalizare a topiturii sunt create pe întreaga adâncime a bazinului de sudură. Sa stabilit experimental că unghiul de deformare a fasciculului ar trebui să fie de 5 ... 7 °. Această tehnică permite reducerea numărului de discontinuități și pori.

Modularea curentului cu fascicul de electroni. Pentru a reduce consumul de căldură la sudarea materialelor subțiri (până la 1 mm), precum și pentru a efectua sudarea la fața locului, se utilizează în mod obișnuit modularea cu impulsuri a curentului fasciculului de electroni cu o frecvență de 1 ... 100 Hz. În timpul sudării cu cusături, frecvența impulsurilor și viteza de sudură sunt alese astfel încât piesele individuale topite să se suprapună între ele. Modularea fasciculului este utilizată pentru a preveni formarea fisurilor, pentru a asigura posibilitatea sudării pieselor mici cu pereți subțiri.

Nu s-au găsit numeroase încercări de aplicare a modulației curentului fasciculului în sudarea metalelor de grosime medie și mare aplicație largă datorită stropirii intense a metalului, muchiile semnificative pe ambele părți ale cusăturii.

Sudarea cu fascicul de electroni cu un aditiv. Această tehnică este uneori utilizată pentru a alia metalul de sudură, pentru a restabili concentrația necesară de elemente ușor evaporate în sudură și destul de larg, cu goluri mari în îmbinare și pentru a corecta defectele sudurii.

Calitatea materialului de jgheab pentru alimentarea continuă în procesul de sudare folosește tije, benzi, sârmă, pelete și pulbere solidă sau tăiată. Cea mai mare aplicație industrială a fost sudarea cu sârmă de umplutură cu diametrul de 0,8 ... 1,6 mm, în special pentru repararea cusăturilor. De obicei, firul este introdus în baia de sudură din spatele fasciculului de electroni la un unghi de 15 ... 450 față de axa sa longitudinală. În acest caz, modul de alimentare este ales astfel încât o parte a firului să fie topită în metalul lichid al băii, iar altele - direct de către fasciculul de electroni.

Cu un decalaj variabil în joncțiune, sa propus utilizarea sistemelor de control automat al vitezei de alimentare și a materialului de umplutură. Parametrul "monitorizat" de un astfel de sistem este fie lățimea spațiului, fie lățimea sau înălțimea cusăturii de armare.

Adesea, un strat subțire al unui alt material de tranziție, sub formă de bandă, granule sau pulbere, destinat alierii metalului de sudură, este plasat între suprafețele unite ale pieselor. Un strat de material de tranziție poate fi, de asemenea, aplicat prin pulverizare, depunere sau prin acoperire pe suprafețe care se învecinează. Grosimea stratului de material de tranziție sub formă de inserție trebuie să fie egală cu diametrul fasciculului de electroni, iar în cazul în care acesta poate ajunge la 10 mm. Acest tip de tehnică permite cea mai uniformă aliere a metalului de sudură.

La sudarea unei căptușeli de aliere, este asigurată simultan îndepărtarea defectelor rădăcinii din căptușeală. Aderarea uniformă a cusăturii se realizează datorită transferului intensiv de metal lichid din adâncimea băii spre suprafața acestuia. Grosimea căptușelii trebuie să fie ≥20 ... 25% din adâncimea totală a cusăturii.

De asemenea, este posibilă sudarea cu ajutorul unei plăcuțe de aliere. Grosimea sa nu trebuie să depășească înălțimea armăturii cusăturii. Scopul acestei modificări a tehnicii este limitat de absența sau dificultatea de a controla poziția fasciculului de electroni în raport cu articulația.

Sârmă dispersată. Pentru a îmbunătăți producția de gaze și vapori din bazinul de sudură și pentru a reduce intensitatea fenomenelor hidrodinamice din acesta, precum și pentru a reduce complexitatea îndepărtării căptușelii, se recomandă sudarea metalelor cu o grosime de ≥40 mm în poziția inferioară pe o căptușeală de granule sau tocată. Din punct de vedere structural, o astfel de căptușeală este realizată sub formă de cutie metalică cu găuri, închisă și plasă metalică. Cutia este umplută cu material dispersat. este aleasă astfel încât cu baia de gătit să atingă căptușeala de umplere. În acest caz, gazele și vaporii din zona de sudură sunt îndepărtați la intervalele dintre particulele de umplutură și găurile din pereții cutiei.

Sudarea cu o deplasare transversală constantă a fasciculului de electroni. În timpul sudării, precum și în timpul sudării-lipirii metalelor diferite, fasciculul de electroni este deplasat față de planul de simetrie al îmbinării în direcția unui metal mai refractar. Amploarea offset-ului este fie calculată fie determinată experimental.

Decalajul fasciculului este, de asemenea, utilizat în unele cazuri pentru a compensa deformarea sa laterală cu un câmp magnetic longitudinal (de-a lungul articulației), uneori care apare la sudarea metalelor și aliajelor diferite.

Sudura cu fascicul. Folosind deformarea fasciculului de electroni prin curent pulsatoriu (cu schimbare de polaritate) a unei forme dreptunghiulare în sistemul de deviere electromagnetică a pistolului, două sau mai multe îmbinări apropiate pot fi sudate prin puncte separate sau cusături continue. În cazul sudării prin cusătură, perioada de oscilație a fasciculului este selectată pe baza stării de stabilitate a canalului paradinamic din bazinul de sudură, iar timpul de transfer al fasciculului dintre îmbinări se bazează pe starea de neconjugare a suprafeței produsului. Deoarece aici există o nepotrivire la această axă a grinzii deflectate și planul de simetrie a îmbinării, această tehnică este adecvată numai pentru sudarea metalelor de grosime mică.

Potholders. Cu materialele feromagnetice ELS este de dorit să se efectueze un fascicul de electroni, ca utilizare în aceste scopuri arc metode sudarea duce la apariția magnetizării. Este de preferat ca fasciculul să realizeze materiale de lipire și materiale termoizolante.

Lungimea cârligelor trebuie să asigure funcționarea sistemului de poziționare a fasciculului și urmărirea articulațiilor. Prin urmare, tăierea are o lungime de obicei ≤2 0 ... 30 mm.

Procedura de aplicare a cârligelor de-a lungul joncțiunii de la mijloc până la margini. Numărul de cleme este determinat de proiectarea pieselor care trebuie sudate.

Atunci când se efectuează prinderi pe întreaga adâncime a cusăturii, se face așa-numita sudură secționată, de exemplu, pentru a preveni apariția micro-fisurilor datorită deformărilor termice la sudarea extensiilor închise. Cusătura se realizează prin secțiuni separate și într-o astfel de secvență încât fiecare secțiune ulterioară să rămână în urmă pe cea anterioară cât mai mult posibil. Este de dorit să rezistă pauzelor între sudarea secțiunilor individuale.

Sudarea cu fascicul de electroni - sudarea, sursa de energie pentru care este energia cinetică a electronilor într-un fascicul de electroni, formată dintr-un pistol de electroni.

Se folosește pentru sudarea metalelor refractare, cu activitate foarte activă în industria aerospațială, industria aviatică, ingineria aparatelor, etc. Sudarea cu fascicul de electroni este de asemenea folosită, dacă este necesar, pentru a obține suduri de înaltă calitate cu penetrare profundă a metalului, pentru structuri metalice mari.

Istoria

Prima instalație pentru sudura cu fascicul de electroni a fost creată la Institutul de Inginerie Electrică din Moscova în 1958. Dispoziții disponibile în prezent ELU-27, ELSTU-60, MEBW-60 etc.

esență

Sudarea cu fascicul de electroni se realizează printr-un fascicul de electroni în camerele de vid. Dimensiunile camerelor depind de dimensiunile pieselor de sudat și variază între 0,1 și câteva sute de metri cubi.

Topirea metalului în timpul sudării cu fascicul de electroni și formarea unei zone de penetrare datorată presiunii fluxului de electroni în pistolul cu fascicul de electroni, eliberarea căldurii în volumul de metal solid, presiunea reactivă a metalului evaporat, electronii secundari și termici și radiațiile.

Sudarea se face cu un fascicul de electroni continuu sau pulsatoriu. Razele pulsate cu o densitate mare de energie și o frecvență pulsată de 100-500 Hz sunt utilizate în sudarea metalelor volatile, cum ar fi aluminiu, magneziu. Aceasta crește adâncimea de penetrare a metalului. Utilizarea de raze pulsate vă permite să sudați foi de metal subțiri.

În camera care formează fasciculul de electroni, aerul este pompat până la presiuni de 1-10 Pa. Aceasta conduce la protecția ridicată a metalului topit din gazele de aer.

Tehnici de sudare cu fascicul de electroni

În sudarea prin fascicul de electroni, următoarele tehnici sunt utilizate pentru a îmbunătăți calitatea sudurii:

- sudura cu tivita (abatere de 5-7 °) pentru a reduce porii si discontinuitatile in metal;

- sudarea cu un aditiv pentru alierea metalului de sudură;

- sudarea pe o căptușeală dispersată pentru a îmbunătăți randamentul vaporilor și gazelor din metal;

- sudare îngustă la cap;

- sudarea cu două pistoale electronice, cu o singură pistol penetrând metalul, iar cea de-a doua formând rădăcina canalului;

- pași preliminari pentru curățarea și degazarea marginilor metalelor sudate;

- sudare pe două laturi simultan sau secvențial;

- scanarea fasciculului de electroni: longitudinal, transversal, în formă de X, circulară, într-o elipsă, arc etc .;

- împărțirea fasciculului pentru sudarea simultană a două sau mai multe îmbinări;

- frecvența de modulație a curentului de fascicul de 1-100 Hz. pentru a controla alimentarea cu căldură a sudurii.

Sudarea cu laser și altele moderne tehnologia de sudare oferă oportunitatea de a schimba radical procesele tehnologice standard și de a crea proiecte complet noi ale diverselor unități. Luați în considerare cele mai inovatoare tipuri de sudură utilizate în secolul nostru de înaltă tehnologie.

1 Sudarea cu laser - esența procesului și avantajele acestuia

Atunci când se efectuează operațiunea de îmbinare a materialelor cu un fascicul laser, sunt utilizate diferite agregate laser:

- gaze;

- solid;

- semiconductoare.

Procesul propriu-zis se bazează pe faptul că, atunci când energia cuanților este direcționată către produsele sudate, acestea absorb această foarte mare energie, ducând la o creștere a temperaturii suprafeței părților datorită formării căldurii.

Sistemele laser sunt capabile să concentreze energia cuantică pe o anumită parte a suprafeței, astfel încât o mică parte din preformă să fie supusă unei încălziri puternice.

Sudarea cu laser vă permite să conectați structuri cu dimensiuni foarte mari, deoarece nu necesită un vid. În plus, utilizarea unui fascicul laser este caracterizată de următoarele avantaje importante:

- obținerea în procesul de sudare a unei calități cu adevărat impecabile a îmbinării produselor din astfel de materiale care sunt sudate foarte, foarte slab prin alte metode de sudare (sudarea populară la cap, de exemplu, nu poate fi comparată cu indicatorii de calitate ai laserului);

- absența fisurilor reci și fierbinți pe suprafața tratată datorită faptului că laserul asigură rate ridicate de răcire și încălzire a metalului (în acest caz, secțiunea afectată de căldură are un efect termic nesemnificativ);

- reglarea și controlul facil al fasciculului laser prin intermediul complexelor optice de oglindă fac posibilă direcționarea efectelor termice către zonele cele mai greu accesibile ale structurii, ceea ce înseamnă că sudarea poate fi făcută aproape în orice loc;

- fasciculul laser garantează o formare stabilă a articulației, deoarece caracteristicile sale nu sunt afectate de câmpurile magnetice, după cum se observă în timpul sudare cu ajutorul unui arc electric sau a unui fascicul de electroni.

De asemenea, trebuie remarcat faptul că sudarea produselor folosind echipamente laser asigură nivelul minim de deformare a structurilor, puterea unică (tehnologică) a compușilor obținuți.

Laserul standard cu gaz utilizat în prezent este o unitate destul de simplă. Este realizat sub forma unui tub în care este pompat gazul. Acest tub este limitat de oglinzile paralele pe ambele părți (pe de o parte este instalată o oglindă translucidă, pe de altă parte - complet opacă). Electrozii sunt introduși în construcția descrisă, se formează așa numiți "electroni rapizi" între ei. Ei excită moleculele de gaze care creează canale luminoase, revenind la starea lor normală. Sistemele laser de tip "gaz" pot funcționa continuu.

Adăugare - tehnologia laser poate fi realizată în două moduri:

- protecția prin sudură cu gaz;

- sudarea în aer.

Prima dintre aceste tehnologii permite conectarea diferitelor metale considerate anterior nepotrivite pentru sudare (metale din grupul refractar, etc.).

2 Sudarea cu fascicul de electroni - avantajele și dezavantajele.

Esența tehnologiei constă în exploatarea energiei fasciculului de electroni (cinetic), care călătorește în vid cu viteze mari. Avantajele sudării cu fascicul de electroni sunt următoarele:

- O cantitate mică de căldură (comparativ cu - mai puțin de 4-5 ori). Aceasta reduce (și foarte semnificativ) gradul de deformare a părții sudate.

- Concentrația de căldură introdusă în structură este la un nivel foarte ridicat. În acest caz, fasciculul penetrează adâncimea materialului și nu afectează numai suprafața acestuia. Datorită acestui fapt, tehnica cu fascicul de electroni este utilizată pentru a îmbina ceramica, produsele fabricate din metale greu topibile (de exemplu, tantal și tungsten).

- Saturarea metalelor încălzite și topite cu gaze este absentă, ceea ce asigură o calitate decentă a sudării din molibden, zirconiu, niobiu și alte aliaje active chimic și activă din punct de vedere al interacțiunii chimice a aliajelor și a metalelor.

Dezavantajele tehnologiei descrise includ:

- timp mai îndelungat necesar pentru formarea în camera de lucru a vidului unității de sudură;

- probabilitatea mare de apariție pe materiale cu o conductivitate termică ridicată a cavităților și a unor zone de fuziune (acestea se formează, de regulă, la rădăcina cusăturii).

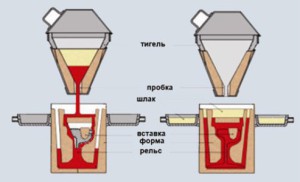

3 Caracteristicile procesului de sudura termite

Cu această tehnologie, metalul este încălzit de un compus special numit termite. Componentele sale sunt:

- oxid de fier;

- magneziu sau aluminiu sub formă de pulbere.

Un amestec pe bază de magneziu este recomandat pentru sudarea miezurilor de cabluri, telegrafe și fire de telefon. Poate fi folosit și pentru conectarea produselor cu țevi cu diametru mic. Dar termitele cu o componentă din aluminiu sunt mai des folosite pentru sudarea fontei și structuri metalice, în special conducte, șine de cale ferată.

Acest procedeu de sudare se bazează pe arderea în conformitate cu principiul auto-propagării agenților reducători și a amestecurilor de oxizi metalici (exotermi). Principalele sale avantaje sunt:

- performanță ridicată;

- ușurința de funcționare;

- eficiența procesului.

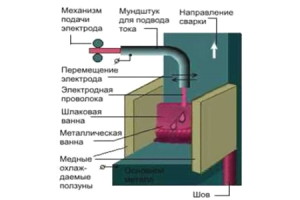

4 Sudare electroslag și electrozi pentru el

Tehnologia fără arc, care implică utilizarea căldurii băii de zgură pentru încălzirea punctului de topire al materialului. Baia însăși primește temperatura necesară datorită încălzirii electrice. În funcție de tipul de electrozi utilizați, această tehnologie poate fi realizată printr-o matriță de topire și o tijă de sudură sub formă de placă sau de sârmă.

Prin numărul de electrozi, sudarea prin electroslag este împărțită în:

- multi-electrod;

- electrod unic;

- doi electrozi.

Cel mai adesea, tipul descris de conexiune metalică este utilizat pentru sudarea produselor cu o grosime de cel mult 60 și cel puțin 1,5 milimetri.

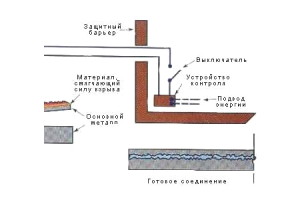

5 Sudarea prin explozie este o inovație promițătoare.

Tehnologia, care a apărut destul de recent, a fost recunoscută de experți drept una dintre cele mai promițătoare opțiuni pentru realizarea sudării. Explozivul este o metodă de îmbinare a metalelor sub influența energiei eliberate de explozia unui compus special.

Un astfel de procedeu de sudare este efectuat, de obicei, în camere speciale explozive sau în locații de testare subterane și deschise, situate departe de instalațiile industriale și rezidențiale. Astfel de precauții sunt importante, deoarece explozia detectează împrăștierea nesigură a fragmentelor, există o probabilitate de perturbări seismice (dacă încărcarea conexiunii explozive este suficient de mare), există adesea un val de șoc care poate distruge orice structură sau poate dăuna sănătății umane.

exploziv evenimente de sudare teoretic vă permite să conectați toate metalele cunoscute acum. Dar, în același timp, este necesar să se țină seama de faptul că produsele sudate pot deveni foarte fierbinți, ceea ce va conduce la apariția fazelor intermetalice și la formarea fenomenelor de difuzie foarte activă în zona de joncțiune.

În secolul nostru de înaltă tehnologie, materialele rezistente la căldură, rezistente la coroziune și radiații devin tot mai frecvente, pentru care sunt necesare tehnici speciale pentru sudare. Cum ar fi sudarea cu fascicule cu electroni, în care temperatura zonei active de lucru ajunge la o mie de ori mai mare decât în cazul metodelor tradiționale. Temperaturile ultrahigh cu acest tip de sudură sunt realizate datorită fotonilor sau electronilor care se deplasează într-o cameră de vid la o viteză de aproximativ 165.000 km / s. Când metalul este bombardat la o viteză atât de incredibilă de particule elementare, acesta este transformat în căldură, care topeste metalul.

Sudarea cu fascicul de electroni este efectuată într-o cameră specială, din care aerul este pre-evacuat. este creat astfel încât electronii să nu își cheltuiască energia asupra ionizării amestec de gaze și pentru obținerea cusăturilor perfecte de metal fără incluziuni străine. Dispozitivul cu fascicul de electroni, așa cum se numește această cameră de vid, este echipat cu o lentilă magnetică specială concepută pentru a forma și direcționa fluxul de electroni. De asemenea, pentru alimentarea pieselor sudate în el există o ușă de încărcare.

Sudarea cu fascicul de electroni se realizează prin curent alternativ de joasă tensiune. Acesta curge printr-un element special de focalizare (lentilă), unde este localizat catodul cu anodul și astfel este creat un fascicul de electroni cu caracteristici specificate. În instalațiile cu putere redusă, ca catod se utilizează o bobină de tungsten sau tungsten. Și dacă procesul tehnologic și proprietățile individuale ale materialelor sudate necesită mai multă putere, atunci sunt deja utilizate catozi din ceramică sau hexaborid de lantan, care au o capacitate crescută de a emite electroni liberi.

În funcție de caracteristicile structurale ale instalației, sudarea prin fascicul de electroni poate fi efectuată prin mutarea materialului care trebuie sudat perpendicular pe fasciculul fix sau, dimpotrivă, fasciculul se poate deplasa în raport cu piesa fixă. De asemenea, designul unor instalații asigură prezența unor dispozitive speciale de deviere, ceea ce oferă mai multe oportunități pentru cusăturile curbate.

Acest lucru este utilizat pe scară largă în sudarea aliajelor de înaltă rezistență și a titanului, precum și a metalelor precum molibden, tantal, niobiu, tungsten, zirconiu, beriliu. Pentru prelucrarea precisă și sudarea diverselor microcomponente. Acesta este utilizat în industrii, cum ar fi știința rachetelor, fabricarea instrumentelor de precizie, microelectronica și multe altele.

Alături de tehnologia cu fascicul de electroni, echipamentul pentru acest tip de sudură este de asemenea utilizat pe scară largă - un generator optic laser, care este o sursă ultramoderată de radiație coerentă. Diferența fundamentală sudura cu laser din metoda fasciculului de electroni este că nu necesită camere de vid. Procesul de sudare cu ajutorul tehnologiei laser se efectuează în aer sau în condiții de saturație a camerei cu ajutorul unor dispozitive speciale gaze de protecție - dioxid de carbon, argon și heliu.