Порядок проведення зварювальних робіт. Пожежна безпека при проведеніісварочних та інших вогненебезпечних робіт

Організація та проведення зварювальних робіт повинні відповідати ГОСТ 12.0.003-74 "Небезпечні і шкідливі виробничі фактори. Класифікація. », ГОСТ 12.1.004-91« Пожежна безпека. Загальні вимоги »ГОСТ 12.1.010-76« Вибухобезпека. Загальні вимоги », ГОСТ 12.3.002-75« Процеси виробничі. Загальні вимоги безпеки »ГОСТ 12.3.036-84« Газопламенная обробка металів. Вимоги безпеки », Санітарними правилами при зварюванні, наплавленні і різанні металів і Правил з безпеки праці при електрозварювальних роботах.

Газове зварювання та різання металів може супроводжуватися наявністю ряду шкідливих і небезпечних виробничих факторів (підвищена температура повітря робочої зони, матеріалів, обладнання, вибухонебезпечність газоповітряних сумішей, підвищена яскравість світла, зварювальні аерозолі, іскри, бризки і викиди розплавленого металу і т.д.)

До виконання зварювальних робіт допускаються особи не молодше 18 років, які пройшли спеціальне навчання і мають посвідчення на право виконання зварювальних робіт.

Зварювальні роботи повинні проводитися тільки після оформлення наряду - допуску. Місця проведення тимчасових зварювальних робіт визначаються письмовим дозволом особи, відповідальної за пожежну безпеку об'єкта (начальника цеху, ділянки і т.д.), із забезпеченням їх засобами пожежогасіння та огорожею негорючими ширмами або щитами.

При виробництві зварювальних робіт на відкритому повітрі над зварювальними постами слід споруджувати навіси з негорючих матеріалів. При відсутності навісів зварювальні роботи під час дощу або снігопаду повинні бути припинені.

забороняється:

Виконувати зварювальні роботи на посудинах і апаратах, що знаходяться під тиском;

Виконувати зварювання або різання в приміщеннях, де знаходяться легкозаймисті, горючі рідини та матеріали;

- запалювати газ у пальнику за допомогою дотику до гарячої деталі,

Зберігати карбід кальцію в приміщенні, де встановлений ацетиленів газогенератор, в кількості, що перевищує змінну потребу.

Для розкриття барабанів з карбідом кальцію необхідно застосовувати інструмент, що виключає утворення іскри при ударі.

Після закінчення робіт або під час нетривалих перерв в роботі разові пальника дозволяється класти тільки на спеціальні підставки. При перегрів пальника її охолоджують у холодній воді, попередньо закривши ацетиленовий та кисневий крани. Не допускається попадання масла на шланги та пальник. Перед початком роботи з ацетиленовим газогенератором, а також в терен зміни слід перевіряти справність водяного затвора і рівень води в ньому і при необхідності доливати. При роботі з ацетиленовим газогенератором забороняється:

Класти додатковий вантаж на дзвін;

Завантажувати в завантажувальні ящики газогенератора карбід кальцію меншою грануляції, ніж зазначено в паспорті газогенератора;

Палити, підходити з відкритим вогнем або користуватися ним поблизу газогенератора;

З'єднувати ацетиленові шланги мідною трубкою;

Працювати двом сварщикам від одного водяного затвора;

Спускати мул в каналізацію або розкидати його по території.

Переносні ацетиленові газогенератори для роботи слід встановлювати на відкритих майданчиках. Допускається тимчасова їх робота в добре провітрюваних приміщеннях. Замерзлі ацетиленові газогенератори і трубопроводи дозволяється відігрівати тільки гарячою водою.

Шланги повинні відповідати вимогам і використовуватися відповідно до їх призначення. Не допускається використання кисневих шлангів для подачі ацетилену і навпаки. При приєднанні шлангів до пальника вони повинні попередньо продуватися робочими газами. Довжина шлангів повинна бути від 10 до 20 м. Шланги необхідно оберігати від зовнішніх пошкоджень, дії високих температур, іскор і полум'я. Не допускається скручування, сплющення або злам шлангів. Закріплення шлангів на з'єднувальних ніпелях має бути надійним. Для цієї мети повинні застосовуватися спеціальні хомутики. Допускається не більше двох сраащіваній на кожному шлангу за допомогою ніпелів.

На стаціонарному зварювальному посту балони з ацетиленом, пропан-бутаном або киснем повинні зберігатися роздільно або в металевій шафі з перегородкою і підлогою, що виключає іскроутворення при ударі. Шафа повинен бути розташований зовні у зварювального приміщення або всередині на відстані не менше 5 м від зварювального поста, при цьому шафа повинен мати витяжну вентиляцію. При застосуванні замість ацетилену інших горючих газів повинні забезпечуватися правила щодо безпечного використання даних горючих газів.

Відстань від балонів з газом до печей та інших джерел тепла з від- вогнем має бути не менше 5 м.

При виявленні витоку газу роботу слід негайно припинити, усунути витік, провітрити приміщення.

Ремонт газової апаратури на підприємстві повинен проводитися в приміщенні, після її продувки азотом або повітрям. До ремонту газової апаратури допускаються тільки особи, які мають відповідний дозвіл. Різаки і пальники після ремонту повинні проходити випробування на газонепроникність, а потім на горіння, при якому не повинно бути ударів і зворотних ударів.

Випробування газопроводів на щільність повинно проводитися не рідше одного разу на 3 місяці з складанням акту.

Технічний огляд і випробування всіх газових редукторів повинні проводитися один раз в 3 місяці, а ризиків і пальників - один раз на місяць особою, відповідальною за справний стан і експлуатацію зварювального обладнання. Відповідальна особа призначається наказом по підприємству. Результати огляду і випробувань заносяться в журнал.

Наземні газопроводи та балони повинні бути пофарбовані:

Ацетиленові - в білий колір;

Кисневі - в блакитний.

Все газороздавальні трубопроводи повинні бути заземлені. забороняється:

Використовувати редуктори і балони з киснем, на штуцерах яких виявлені хоча б сліди масла, а також замаслені шланги;

Застосовувати для подачі кисню редуктори, шланги, використані раніше для роботи з іншими газами;

Користуватися несправними, неопломбованими або з простроченим терміном перевірки манометрами на редукторах;

Знаходитися напроти штуцера під час продування вентиля балона;

виробляти газове зварювання і різання на відстані менше 10 м від ацетиленового генератора і менше 5 м від балонів з киснем, ацетиленом або зрідженим газом;

виконувати будь-які роботи з відкритим вогнем на відстані менше 3 м від ацетиленових трубопроводів і менше 1,5 м від киснепроводів;

Знімати ковпак з балона, наповненого ацетиленом або іншим горючим газом, за допомогою інструменту, який може викликати іскру. Якщо ковпак не вертається, балон повинен бути повернутий заводу (цеху) - наповнювача;

Переносити балони на руках; транспортування балонів дозволяється

тільки на спеціальних візках з надійним кріпленням балонів;

Виробляти ремонт пальників, різаків та іншої зварювальної апаратури

особами, які не мають на те дозволу;

Застосовувати для ущільнення редуктора будь-які прокладки, крім фібрових;

Ремонтувати газову апаратуру і підтягувати болти з'єднань,

які перебувають під тиском;

Розміщувати наповнені газом балони на відстані менше 1 м від опалювальних пристроїв і паропроводів;

Притримувати відрізаний шматок металу руками.

Приєднання і від'єднання від мережі електрозварювальних установок

повинно проводитися тільки електромонтером. Перед приєднанням електрозварювальної установки до електромережі необхідно в першу чергу заземлити її, а при від'єднанні, навпаки, спочатку від'єднати установку від електромережі, а потім зняти заземлення. Довжина проводів від електромережі до зварювальної установки не повинна перевищувати 10 м.

Лещата електрозварника, встановлені на заземленому металевому столі, повинні мати індивідуальне заземлення.

Конструкція і технічний стан електродотримача повинні забезпечувати надійне кріплення та безпечну зміну електродів. Держак електродотримача повинна бути виготовлена з діелектричного вогнестійкого матеріалу і мати захисний козирок.

З'єднання зварювальних проводів слід робити пайкою, зварюванням або за допомогою гільз з гвинтовими зажимами. Місця з'єднань повинні бути надійно ізольовані, гільзи з зажимами обов'язково укладені в колодку з небиткого ізоляційного матеріалу, а головки затискних гвинтів утоплені в тіло колодки. Приєднання проводів до електродотримача і виробу повинно здійснюватися механічними затискачами або методом зварювання. При зварювальному струмі більше 800 А токоподводящий провід повинен приєднуватися до електродотримача, минаючи його рукоятку.

На робочих місцях повинні знаходитися пристосування (штативи тощо) для укладання на них електродотримачів при короткочасній перерві в роботі.

Метал в зварюються місцях повинен бути сухим, очищеним від бруду, масла, окалини, іржі та фарби. Прибирання флюсу від шва, звареного автоматом, проводиться тільки флюсоотсосом, а очищення зварювального шва від шлаку - металевими щітками. При очищенні зварник повинен користуватися захисними окулярами.

забороняється:

Виробляти ремонт електрозварювальних установок, що знаходяться під

напругою;

Працювати підсобним робітником під час електрозварювання без захисних окулярів;

Залишати включеною електрозварювальну установку після закінчення роботи або при тимчасовій отлучке електрозварника з робочого місця;

Зберігати легкозаймисті та горючі рідини, матеріали на ділянках зварювання;

Використовувати як зворотний провід труби, рейки і тому подібні випадкові металеві предмети;

Встановлювати зварювальний трансформатор зверху дроселя;

Використовуйте проводку з пошкодженою ізоляцією;

З'єднувати електропроводи скруткой.

Зварювальні роботи на стаціонарних постах повинні проводитися при включеній місцевій витяжній вентиляції.

Дозволяється пересувати електрозварювальну установку тільки після від'єднання її від електромережі. Установка (зняття) деталі на верстат для наплавлення повинна проводитися тільки після зняття напруги.

Для захисту від бризок металу і рідини на верстаті встановлюється знімний або відкривається кожух. Працювати без кожуха або з відкритим кожухом забороняється.

При проведенні зварювальних робіт в місцях, недоступних безпосередньо з землі, слід користуватися драбинами - драбинами або підмостки.

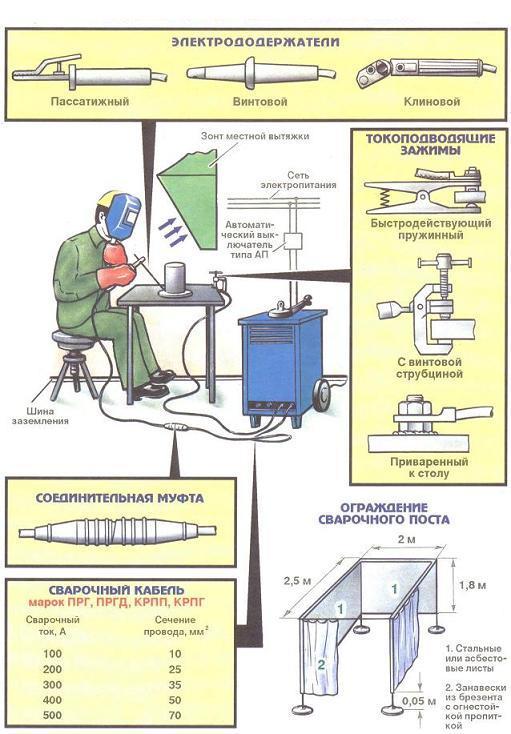

Місця проведення зварювальних робіт розділяють на постійні і тимчасові. Постійні (стаціонарні) місця призначені для робіт, які виконуються в спеціально обладнаних цехах, майстерень і т.д. Встановлюють зварювальний апарат в захищеному від атмосферних впливів, добре провітрюваному приміщенні площею не менше 3 м². Найкраще, якщо підлога бетонна, а стіни приміщення не повинні відображати зварювальні відблиски, що може становити небезпеку для очей. В ідеалі робоче місце зварювальника повинно розташовуватися в спеціальній кабіні, приблизна компоновка якої представлена на рис.1.

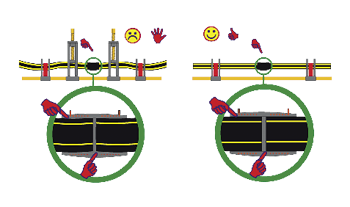

Таке робоче місце може бути обладнане для зварювання малогабаритних предметів. Каркас кабіни можна зробити з металу, а стіни - з різних вогнестійких матеріалів. Дверний отвір кабіни закривають брезентовим завісою, підвішеним на кільцях. В кабіні встановлюють джерело зварювального струму, Металевий стіл з гратами і витяжною парасолькою, стілець з підйомним гвинтовим сидінням, стелажі для зварювального дроту, Електродів і інших необхідних інструментів і матеріалів. Якщо зварювання виконується в середовищі захисного газу, То має бути передбачено місце для балонів. Правильна організація робочого місця - запорука якісного зварювання і високої продуктивності праці. Зварювальні роботи на постійних зварювальних постах слід виконувати тільки при наявності працюючої вентиляції (рис. 2). У процесі роботи слід застосовувати пересувні воздухоотсоси.

Тимчасові робочі місця зварника застосовують для робіт, які виконуються безпосередньо на обладнанні або установках, які неможливо перемістити до зварювального поста. Такі місця повинні бути відгороджені вогнестійкими ширмами, щитами і забезпечені засобами первинного пожежогасіння і вогнегасниками. Тип, ємність і кількість вогнегасників визначають залежно від їх продуктивності, площі дії, класу приміщення і т.д. Крім вогнегасника робоче місце зварника обладнується ящиком з піском, відром і іншими засобами пожежогасіння.

Зварювальний пост комплектується джерелом живлення, електрододер, зварювальними проводами необхідної довжини, зажимами для струмопровідного дроту, зварювальним щитком із захисними світлофільтрами.

При необхідності робоче місце може бути обладнане засобами малої механізації, що полегшить не тільки зварювання, а й вантажно-розвантажувальні роботи.

У будь-якому разі не можна забувати про засоби протипожежного захисту, так як зварювання є пожежонебезпечної роботою. Не слід захаращувати робоче місце непотрібними речами та обладнанням, так як це буде не тільки заважати роботі, але і становити небезпеку.

При виконанні зварювальних робіт в монтажних умовах на відкритому повітрі робоче місце зварника і обладнання обов'язково має бути захищене від атмосферних впливів. Для цих цілей застосовують намети, навіси або переносні тенти і т.д.

Застосування зварювального устаткування на монтажних майданчиках створює ряд труднощів з його зберігання. Щоразу після закінчення роботи потрібно переміщати апарат до місця зберігання. Найкраще, якщо зварювальний апарат міститься закритому приміщенні, А до робочого місця простягають тільки зварювальні кабелі. Якщо це неможливо, то краще за все зварювальний апарат встановити на пересувний візок, що значно полегшить його транспортування.

Робочий інструмент зварника повинен комплектуватися, зважаючи на специфіку роботи. Не існує певний перелік інструмент без якого обійтися неможливо. Кожен електрозварник повинен мати захисний щиток або маску, рукавиці, молоток, зубило або крейцмессель для відбиття шлаку, сталеву щітку. Зварювальник, що працює з плавиться, повинен мати набір заточених вольфрамових електродів, Комплект гайкових ключів, пасатижі або кусачки. На стаціонарному робочому місці інструмент зберігається в спеціальному ящику, а для роботи на монтажному майданчику у зварювальника має бути спеціальна сумка, призначена для зберігання інструменту. Це може бути один з портативних ящиків для інструменту, виготовленням яких займаються багато фірм. Правильно підібраний і справний інструмент економить час і сприяє продуктивній праці.

Робоче місце зварника для газополум'яної обробки металів

Робоче місце зварника, призначене для газополум'яної обробки металів, дещо відрізняється від робочого місця електрозварника. Замість джерела живлення зварювальної дуги використовується ацетиленовий генератор або балон з відповідним газом. Замість електродотримача застосовується газовий різак або пальник. Для дотримання заходів протипожежної безпеки на робочому місці обов'язково повинна бути ємність з водою і пісок. Замість захисного щитка зварювальник використовує захисні окуляри. Робоче місце зварника обладнується так, щоб між ацетиленовим апаратом і відкритим полум'ям газового пальника була відстань не менше 5 м. Краще всього, якщо ацетиленовий апарат розміщений поза приміщенням під добре вентильованим навісом. Якщо ж є необхідність установки ацетиленового апарату в приміщенні, то повинна передбачатися ефективна вентиляція. Приміщення повинно бути просторим, а обладнання розміщується так, щоб проходи були вільними.

Підготовка зварювальної установки до роботи

Перед складанням зварювальної установки слід виконати продування вентилів (особливо при використанні нових балонів). Для цього з балонів (кисневого і ацетиленового) знімають захисні ковпаки і, ставши на деякій відстані в сторону від вихідного отвору, накладають на голівку вентиля накладної ключ, поволі повертають його приблизно на чверть обороту (рис.1). Після того, як з вентиля вирветься струмінь газу, вентиль балона закривають. Продувку виконують послідовно, спочатку кисневого балона, А потім - ацетиленового.

Після продувки на вентилі балонів встановлюють знижувальні редуктори. Послідовність складання устаткування для газополум'яної обробки показана на рис. 2, 3, 4. Для цього, переконавшись, що регулювальний гвинт редуктора загорнутий до упору, встановлюють приєднувальний патрубок редуктора до вихідного отвору вентиля і загортають гайку спочатку рукою, а потім - до упору ключем (рис. 2). Не слід забувати, що обертання гайки на ацетиленовому редукторі виконують проти годинникової стрілки, а на кисневому - за годинниковою стрілкою.

Після цього виконують продування і під'єднання зварювальних рукавів (рис. 3). Рукав з червоною зовнішньої опліткою (або червоними кільцями) приєднують до ацетиленового балона, а рукав з чорною (блакитний) опліткою - до кисневого. Як і редуктори, шланги для ацетилену і кисню мають різне різьблення. Нові рукава обов'язково слід продути, так як тальк, що знаходиться всередині рукава, буде забивати сопло пальника. Для цього ще неприєднання до пальника кінці обох рукавів направляють від себе, повільно відкривають вентиль ацетиленового балона і регулювальний гвинт редуктора, поки показання манометра не покажуть тиск, приблизно рівне 0,6 бару.

Після продувки регулювальний гвинт і вентиль балона закривають. Точно таким же способом виконується продування кисневого рукава. Після цього під'єднують пальник і підбирають необхідний для даного виду зварювання номер мундштука (рис. 4). При приєднанні пальника важливо не переплутати місце установки ацетиленового і кисневого рукавів.

Мундштук перед установкою на пальник перевіряють, а при необхідності очищають від забруднень. Для очищення мундштука є спеціальні прочищення з різними діаметрами. Іноді прочищення мундштука здійснюють дротом. Для цього підбирають дріт, діаметр якої трохи менше діаметра отвору мундштука, і обережно вводять її по прямій, щоб не пошкодити отвір мундштука. Після складання газозварювального обладнання необхідно переконатися у відсутності витоків. Для цього повертають ацетиленовий та кисневий вентилі пальника за годинниковою стрілкою і, відступивши в сторону, відкривають кисневий вентиль балона на півоберта.

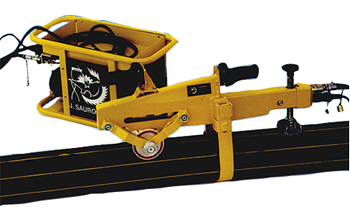

Після цього повертають регулювальний гвинт редуктора до тих пір, поки манометр не покажеться тиск 1,3 бару. Потім відкривають на чверть обороту вентиль ацетиленового редуктора і, обертаючи регулювальний гвинт, встановлюють тиск 0,3 бару. Закривають обидва вентилі балонів і стежать за показаннями манометрів. Якщо показання манометрів (ацетиленового або кисневого) змінюються, значить в системі є витоки, які слід ліквідувати. Перевірку на витоку місць з'єднань виконують за допомогою мильної піни. Відсутність витоків свідчить, що апарат готовий до роботи. Для зручності транспортування газо зварювального апарату до місця роботи і назад його краще встановити на пересувний візок, яка показана на рис. 5.

Мал. 5. Компонування пересувного візка

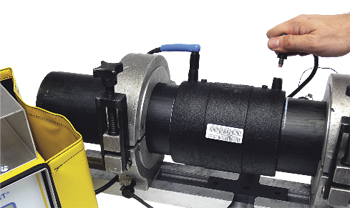

Зварювальні роботи з використанням деталей з ДТ складаються з підготовчих операцій, зварювання і заключних операцій.

3.1. підготовчі операції

У підготовчі операції входить:

- Підготовка місця зварювання і розміщення зварювального устаткування.

- Підготовка та перевірка працездатності зварювального обладнання, інструментів і пристосувань.

- Підготовка труб і деталей.

- Збірка, центрування і закріплення в позиціонері труб і деталей.

розміщувати зварювальне обладнання слід на заздалегідь розчищеної і спланованою трасі трубопроводу (рекомендована ширина - не менше 1,5 м). Найзручніше проводити зварювання труб поруч із траншеєю, а потім зварену батіг цілком укладати в траншею. В цьому випадку всі зварювальне обладнання повинно розташовуватися біля бровки траншеї.

Однак якщо зварювальні роботи проводяться на вже укладених в траншею трубах (при ремонті, протяжке в футлярах або монтажі відводів на змонтованому трубопроводі), частина обладнання (пульт управління зварювального апарату, позиционер, скребок) буде розташована безпосередньо в траншеї або котловані.

Необхідно намагатися, щоб зварювальний апарат розташовувався якомога ближче до місця зварювання (особливо при роботі при зниженій або підвищеній температурі повітря), т. к. коригування режиму зварювання труб залежить від показань термодатчика, що знаходиться на апараті. Температура повітря на дні котловану і на брівці, в тіні і на сонці може сильно відрізнятися.

Розміри котловану, а також ширина приямків в траншеї повинні дозволяти якісне проведення всіх необхідних операцій. Перед проведенням робіт, якщо необхідно, слід відкачати воду і видалити рідку бруд з дна траншеї і котловану.

Місце зварювальних робіт необхідно захистити від атмосферних опадів, сильного вітру, пилу і піску. Якщо температура зовнішнього повітря поза допустимих меж, необхідно встановити над місцем зварювання тент, що захищає від нагрівання сонячними променями (при дуже високій температурі повітря) або намет, що підігрівається тепловою гарматою або іншим джерелом тепла, без застосування відкритого полум'я (при дуже низькій температурі повітря).

працездатність обладнання визначається при візуальної перевірки вузлів зварювального апарату, іншого обладнання та устаткування. Перед початком робочої зміни перевіряється комплектність обладнання, стан ізоляції електричних кабелів і заземлення.

Зварювальні апарати можуть бути запитані від автономних електрогенераторів (мініелектростанцій), мережі змінного струму напругою 220 В або (якщо це передбачено конструкцією апарату) акумуляторних батарей.

Електрогенератори повинні бути перед початком робіт заправлені пальним і перевірені контрольним включенням. Після підключення зварювального апарату до джерела живлення перевіряють його готовність до роботи, роботу пульта управління.

Слід перевірити заточку і стан лез скребків, торцювальних оправок, обладнання для обрізки, роботу захоплень позиционера. Детальніше про перевірку обладнання см. Розділ 5.

Підготовка труб і деталей включає:

- перевірку кінців труб на відсутність неприпустимих ушкоджень, занадто великий овальної або кривизни;

- очищення порожнини труб від грунту, снігу, каміння та інших сторонніх предметів на відстань не менше 1,5 довжин деталі;

- обрізку кінців труб під прямим кутом;

- зачистку і знежирення зварюються кінців труб і знежирення внутрішньої поверхні деталі з ДТ;

- закріплення за все з'єднання в позиціонері.

Деформовані або мають глибокі (понад 10% від товщини стінки) пошкодження кінці труб слід обрізати під прямим кутом до осі труби.

Якщо кінці труб мають підвищену (більш 1,5%) овальність, то перед складанням її слід усунути за допомогою калібрує затиску струбцини.

овальність- відхилення форми поперечного перерізу труби або деталі від правильного кола, її величина визначається за формулою:

(D макс: d ном - 1) ⋅ 100 (%),

де d макс, d ном - найбільший виміряний і номінальний діаметри труби.

Струбцини перед складанням і зварюванням встановлюють на відстані 15-30 мм від міток на трубі і знімають після охолодження з'єднання.

Для випрямлення труб неприпустимою поздовжньої кривизни, Що заважає якісної збірці (довгомірні, з барабана або бухти), якщо позиционер не дозволяє вирівняти їх кінці, можна використовувати ручні або гідравлічні випрямлячі. Випрямлення слід проводити відповідно до інструкцій на обладнання.

Детальніше про вхідний контроль поліетиленових труб і деталей см. Розділ 5.

|  |

очищеннявиробляється сухими або вологими шматками м'якої бавовняної тканини.

обрізатитруби діаметрів до 63 мм зручно ножицями-секатором. Для труб діаметрів більше 63 мм - гільйотинами. Застосування зазначеного обладнання значно зменшує ймовірність шлюбу при зварюванні.

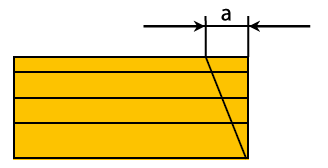

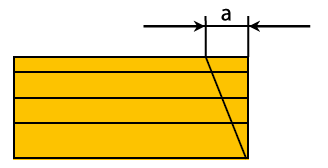

В середньому допуск (a) на косий зріз повинен становити не більше, ніж половину товщини стінки труби. Перпендикулярність зрізу повинна перевірятися металевим кутником в двох перпендикулярних напрямках на торці труби.

Табл. 3.1. Максимальний допуск (а) на відхилення торця труби (SDR 11) від перпендикуляра

|

Зовнішній ∅ труби (мм) | |||||||||

|

а (мм) |

Порушення допусків може привести до:

- неправильного розподілу потоків тепла;

- надмірного розплавлення поліетилену;

- проникненню розплаву всередину труби;

- зміщення витків або контакту (короткого замикання) між витками ДТ, що призведе до зупинки зварювального циклу або ослаблення зварного з'єднання і ризику витоку.

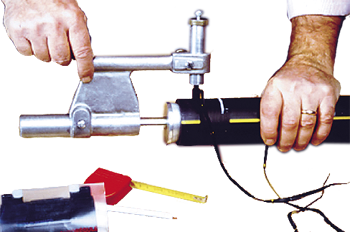

Після очищення і обрізки слід механічно обробити (Зачистити) зовнішню поверхню кінців труб або гладких деталей ( «Спігот»). Це необхідно тому, що ультрафіолетова частина спектра сонячного світла, кисень і озон, що містяться в повітрі, призводять до окислення і зміни структури поліетилену на поверхні труби (незважаючи на використання сажі як стабілізатор). Зачистка необхідна для зняття окисленої плівки з тим, щоб забезпечити хороше перемішування розплаву зварювальних поверхонь. Зачистку деталей з ДТ не проводять.

Перед механічною обробкою труб на них на відстань від торця, рівне 1/2 довжини деталі з ДТ плюс 2 см наносять мітки, що позначають межі зони зачистки.

Зачистка повинна бути видимою. У рекомендаціях фірм виробників фітингів вказується, що необхідно рівномірно видалити з котра утворює поверхні кінців труб шар поліетилену товщиною не менше 0,2 мм. При зачистці за один прохід спеціального інструменту (ручного скребка або торцювання оправлення) з поверхні труб рівномірно знімається шар матеріалу товщиною 0,1 0,2 мм. У разі появи на поверхні труби задирок їх видаляють скребком.

Торцовочная оправлення, в порівнянні зі скребком, забезпечує більш рівномірне зачистку, особливо на трубах d\u003e 75 мм і з ПЕ 100, однак більш дорога і вимагає деякого часу для установки на трубах великого діаметру.

Зачистка не повинна призводити до появи кільцевих зазорів між трубою і внутрішньою поверхнею деталі, що перевищують 0,3 мм.

Для контролю якості зачистки нижній частині труб, особливо великого діаметра або вже закріплених, корисно використовувати невелике дзеркало.

Мал. 12. Зачистка зовнішньої поверхні труби скребком (а) і механічним зачисним пристроєм (б)

Для правильного складання з'єднання в позиціонері необхідно відзначити на трубі глибину посадки деталі з ДТ (довжину вхідного в деталь кінця труби), яка дорівнює довжині розтрубної частини деталі.

У центрі внутрішньої частини муфт ряду виробників передбачений технологічний бортик для упору кінців труб при складанні.

В середньому допуск на зазор між трубами всередині деталі ( «g» в таб.3.2) в збірці повинен складати не більше товщини стінки труби. Порушення допустимого зазору може привести до тих же наслідків, що і неправильна обрізка труб (див. Вище).

Табл.3.2. Максимальний допуск на зазор між трубами (SDR 11) при складанні всередині деталі

Після зачистки зварюються поверхні труб, гладких деталей і деталі з ДТ слід ретельно знежирити протиранням серветкою з бавовняної тканини або паперу, що вбирає без ворсу, змоченою в розчині ізопропілового спирту або в інших спеціальних складах.

|  |

Ці склади повинні відповідати таким вимогам:

- же не бути токсичними для людини при використовуваних концентраціях;

- добре видаляти забруднення;

- швидко випаровуватися з поверхні труби;

- не залишати сліди на поверхні після випаровування;

- погіршувати експлуатаційні властивості оброблюваного полімеру.

Зачистку і знежирення труб і деталей проводять безпосередньо перед складанням і зварюванням. Якщо при складанні деталь з ДТ повинна бути повністю насунута на одну з труб, слід знежирити і зачистити всю ділянку, на який вона буде надіта.

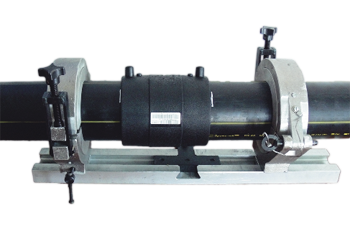

Збірка, центрування і закріплення в позиціонері труб і деталейполягає в посадці деталі з ДТ на кінці труб по раніше нанесеним мітках або по упору. Збірку виконується в позиціонері після повного випаровування обзжірівателя. Центрування (зведення) труб проводиться до величини, що дозволяє без зусиль встановити деталь з ДТ на торцях труб. Щоб уникнути непровару осі труб, що зварюються і муфти повинні бути паралельні, без перекосів (кут зламу не більше 5 °).

Надягання деталі (муфти) на кінець труби або введення кінця труби в муфту слід проводити з обережністю, без великих зусиль, перекосів і прокручування. Застосування сили при складанні веде до ризику пошкодження та обриву ДТ.

|  |

Під час і після зварювання поліетилен на зварюються поверхнях довгий час знаходиться в вязкотекучем, пластичному стані. У зв'язку з цим позиционер повинен запобігти провисання труб, захистити з'єднання від випадкових ударів і переміщень, витримати співвісність труб, що зварюються і деталей. При приварок заглушки на торець труби застосовується позиционер, що утримує заглушку від поздовжнього зсуву під тиском розплаву поліетилену.

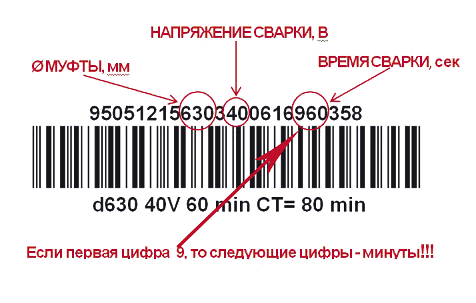

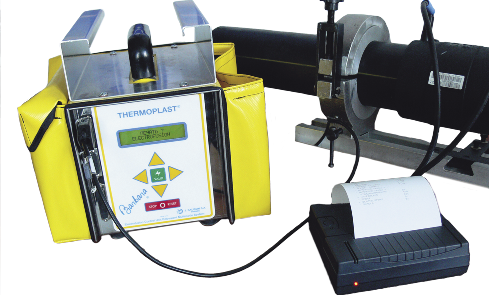

Дані про деталі з ДТ і параметрах зварювання, а також інформацію про хід зварювання апарат реєструє в своєму блоці пам'яті.

Як вже зазначалося вище (Розділ 2), найбільш поширеними способами введення в зварювальний апарат реєстрованих параметрів є ручний і зчитуванням штрих-коду з етикетки на деталі з ДТ.

3.2. Ручний режим введення інформації

При реєстрації параметрів в пристрої зварювального апарату існує кілька рівнів записи. Кількість вводяться інформаційних параметрів зварювальник вибирає залежно від вимог, що пред'являються до споруджуваного трубопроводу. Форма виведення інформації на дисплей панелі управління зварювального апарату залежить від його типу і модифікації.

Введення кожного параметра в ручному режимі виробляється в режимі діалогу після появи на дисплеї тексту (питань) і підтверджується натисканням кнопки. Як правило, спочатку вводяться: дата і час; код оператора (ім'я, ініціали, клеймо); назва об'єкта та додаткова інформація, а потім параметри зварювання.

Якщо у деталі відсутня пам'ятка з паспортними даними, інформацію про деталі можна отримати, аналізуючи штрих-код на етикетці деталі (див. Табл. 3.3а і б).

Табл. 3.3 а. Розшифровка 24-х розрядного штрих-коду деталі з ДТ

|

Значення цифр близько штрихів |

№ штриха |

|

контроль | |

|

Корекція часу зварювання в залежності від температури повітря | |

|

час зварювання | |

|

Коефіцієнт залежності опору ДТ від температури | |

|

Величина опору ДТ | |

|

Напруга і / або сила струму при зварюванні | |

|

| |

|

Діаметр, SDR деталі з ДТ і / або її номер | |

|

Тип, марка і фірма-виробник деталі | |

Табл. 3.3 б. Розшифровка 32-х розрядного штрих-коду деталі з ДТ

Поправочні коефіцієнти служать для коригування процесу зварювання в відмінних від стандартних умовах і встановлені виробником для даного виду деталі з ДТ.

Перед зварюванням вимірюють температуру труби поруч з місцем зварювання. Залежно від температури труби вносяться зміни в номінальне час нагрівання. Скориговані дані по тривалості циклу нагріву, наведені в пам'ятці, служать тільки для візуального контролю часу нагріву на дисплеї.

Апарати з ручним введенням повинні мати мінімальний обсяг пам'яті на 6 комбінацій параметрів зварювання, з інформацією про виробника, тип, розмір деталі і т. Д.

Приблизний порядок введення реєстрованих параметрів зварювання такий:

- марка деталі;

- тип і діаметр деталі;

- напруга зварювання;

- час зварювання;

- підтвердження зачистки і закріплення труб в позиціонері. Коли виконання підготовчих робіт підтверджено, на дисплеї відображаються: напруга, час зварювання, порядковий номер зварювання і температура навколишнього середовища;

- після перевірки параметрів слід натиснути кнопку для запуску процесу зварювання;

- після закінчення зварювання вводять час охолодження з'єднання.

3.3. Режим введення інформації зчитуванням штрих-коду

Введення інформації зчитуванням штрих-коду здійснюється в наступному порядку:

- підтверджують натисканням кнопки роботу в режимі штрих-коду;

- зчитують штрих-код з етикетки на деталі або з магнітної картки за допомогою оптичного олівця;

- підтверджують зачистку, знежирення і закріплення кінців труб, що зварюються. Після цього на дисплеї з'являються лічені дані (табл.3.4);

- після перевірки параметрів зварювання натискають кнопку для запуску зварювання.

|  |

Табл. 3.4. Відображення параметрів і етапів зварювання на дисплеї русифікованого зварювального апарату ( «Барбара», фірма «Сорон», Франція)

|

Параметри і етапи зварювання |

Написи на дисплеї |

|

|

розпізнавання |

апарат підключений |

|

|

робочі параметри |

Привіт, діаметр |

|

|

Номер апарату і номер програми |

Барбара № 12345, Контр. прог. - 9.123 --- |

|

|

дата та час |

29/12/03 12год 23 |

|

|

Блок зовнішньої пам'яті БВП |

БВП? Ні\u003e подверждено. |

|

|

Назва об'єкта і додаткова інформація |

Об'єкт (адреса), № соед-я, № партії труб |

|

|

код оператора | ||

|

Тип і марка деталі з ДТ |

Елофіт, Т - - |

|

|

Режим введення інформації |

Режим? Штрих код |

|

|

Підтвердження мехобработки і знежирення |

Зачищено? Знежирене? |

|

|

підтвердження позиціонування |

Позиционер? да\u003e подверждено. |

|

|

Стан пам'яті (обсяг вільної пам'яті) |

Після ... стиків пам'ять переповнена |

|

|

Підтвердження правильності параметрів зварювання |

Елофіт, Т - -, 40 В\u003e подтв. 065 сек |

|

|

Температура оточуючого повітря |

Контр. OK Температура +21 |

|

|

Відлік часу зварювання |

40v t = 001s 065, N.012 1,7K +21 |

|

|

час охолодження | ||

|

додаткова інформація |

Після закінчення зварювання на дисплеї апарата з'являється час охолодження з'єднання, яке залежить від типу і діаметра деталі і температури навколишнього середовища.

У разі неможливості використання (поганому зчитуванні оптичним олівцем) штрих-коду зварювальник може ввести параметри вручну, використовуючи Табл. 3.3.

При невідповідності параметрів деталі введеної інформації зварювальний апарат блокує початок зварювання, видаючи на дисплей умовний номер помилки.

Зварювальні апарати з автоматичним введенням даних зчитують інформацію, одночасно виводячи дані на дисплей, щоб зварювальник міг звіритися з інформацією на підключеної деталі. Якщо якась частина введеної програми зварювання не може бути виконана апаратом, зварювання починається не та на дисплеї показується умовний номер помилки.

3.4. Сварка

Після складання і закріплення труб і деталі з ДТ в позиціонері приступають до зварювання, для чого проводять такі операції:

- під'єднують блок управління зварювального апарату до джерела електроенергії;

- включають зварювальний апарат;

- з'єднують апарат кабелем з клемами деталі;

- вводять дані про деталі і параметрах зварювання;

- запускають процес зварювання;

- візуально контролюють проходження процесу зварювання (індикатори зварювання змінюють своє положення);

- позначають фарбою або маркером на деталі час охолодження з'єднання.

Сварка деталями з ДТ проходить автоматично, зварювальний апарат сам підтримує необхідні характеристики електричного струму (силу струму, напругу), що подається на клеми деталі з ДТ, і час зварювання.

Контрольна система апарату перевіряє відповідність вхідної напруги і частоти струму допустимому діапазону, послідовність контролю виводиться на дисплей. Якщо вимірювана величина поза допустимого діапазону, апарат подає звуковий або візуальний сигнал, а на дисплеї вказується номер помилки.

Для деталей з ДТ великого діаметра (280-1600 мм) деяких фірм-виробників зварювальний цикл повинен проходити в два етапи. На першому з'єднання попередньо прогрівається і за рахунок теплового розширення поліетилену усувається зазор між деталлю і трубою. На другому етапі поліетилен розплавляється і формується зварне з'єднання. На таких деталях два штрих-коду: один - для нагріву, інший - для зварювання.

3.5. Заключні операції і роздруківка інформації

Після закінчення часу охолодження з'єднання і завершення робіт знімають позиционер, маркують поверхню деталі з ДТ номером особистого клейма зварника (фарбою або незмивною маркером) і проводять візуальний контроль зварного з'єднання (див. Розділ 5).

Потім, якщо сварка більше не буде проводитися, вимикають електрогенератор, зварювальний апарат, від'єднують і змотують всі кабелі, прибирають, очистивши від забруднень, апарат і кабелі в футляр.

Перевірка герметичності зварних з'єднань повинна проводитися до засипки змонтованого трубопроводу обмилюванням після подачі повітря під тиском в трубопровід.

Всю послідовність дій зварника при проведенні зварювальних робіт можна коротко описати наступними правилами:

- Обрізати трубу строго перпендикулярно.

- Зачистити трубу скребком рівномірно по всій зварюваної поверхні без пропусків.

- Знежирити поверхні безпосередньо перед складанням з'єднання.

- Чітко позначити межі посадки деталі на трубу.

- Завжди використовувати позиционер.

- Дотримуватися всі параметри зварювання.

- Позначити на деталі час охолодження і не чіпати з'єднання до закінчення цього часу, уникати впливу згинальних напружень і дії зусиль від власної ваги.

- Провести візуальний контроль і пневматичне випробування (опресовування) з'єднання.

- Дефектні стики вирізати. Шлюб зафіксувати в журналі виконання робіт.

- Роздруківка інформації (зварювального протоколу).

Інформація про процес зварювання реєструється в пристрої зварювального апарату, розрахованому на зберігання даних про не менше ніж 250 сварках.

Роздруківку зварювального протоколу можна зробити декількома способами:

- на місці зварювання, при наявності портативного переносного або вбудованого принтера;

- інформацію про сварках можна перенести на знімний блок зовнішньої пам'яті і після приєднання цього блоку до комп'ютера роздрукувати в офісі;

- інформацію про сварках можна перенести комп'ютер за допомогою спеціального кабелю або USB-флеш карти (в залежності від можливостей зварювального апарату) для подальшої роздруківки на стаціонарному принтері.

Приклад розділів зварювального протоколу:

- Номер замовлення

- Номер посвідчення зварника

- Організація - виконавець робіт

- Дата виробництва зварювальних робіт

- Час виробництва зварювання

- номер зварювання

- Номер зварювального апарату

- Адреса виробництва робіт

- Назва населеного пункту

- параметри фитинга

- Виробник

- Тип фитинга

- Діаметр

- Марка полімеру

- Серійний номер фитинга

- опір фитинга

- параметри зварювання

- напруга зварювання

- час зварювання

- енергія зварювання

- Температура навколишнього середовища

- Напруга живлення апарату

- номер помилки

Параметри зварювального апарату:

- Виробник

- Дати перевірки технічного стану апарату (останньої і наступної)

- Комплектація апарату.

Інформацію про проведені сварках необхідно представляти при здачі об'єкта, її також можна використовувати для аналізу роботи зварювального апарату, бригади, організації в цілому, порівняння якості використовуваних фітингів різних виробників, для формування електронної бази даних.

робочим місцемназивається та частина робочого простору, де розташовується виробниче обладнання, з яким взаємодіє людина в робочому середовищі.

Місця проведення зварювальних робіт розділяють на постійні і тимчасові. Постійні (стаціонарні) місця призначені для робіт, які виконуються в спеціально обладнаних цехах, майстерень і т.д. Встановлюють зварювальний апарат в захищеному від атмосферних впливів, стіл зварника, маніпулятор, витяжку і т.д. в добре провітрюваному приміщенні площею не менше 3 м 2. Найкраще, якщо підлога бетонна, а стіни приміщення не повинні відображати зварювальні відблиски, що може становити небезпеку для очей.

Рис.14 Планування зварювальної кабіни:

1 - джерело живлення дуги; 2 - заземлення; 3 - пускач джерела живлення; 4 і 5 - прямий і зворотний струмопровідних проводах; 6 - стіл; 7 - вентиляція; 8 - килимок; 9 - електроди; 10 - щиток; 11 - Електродотримачі; 12 - стілець;

13 - ящик для відходів; 14 - дверний проріз

Рис.15. Робоче місце зварника

Проходи між багатопостовими зварювальними агрегатами і між установками автоматичного зварювання повинні бути не менше 1,5 м; проходи між однопостовими зварювальними трансформаторами або між зварювальними генераторами, а також проходи з кожного боку стелажа або стола для виконання ручних зварювальних робіт - не менше 1 м. Відстань між стаціонарним зварювальним агрегатом і стіною або колоною повинна становити не менше 0,5 м, а відстань між стіною або колоною і зварювальним автоматом - не менше 1 м. Проходи між машинами точкового і шовного (роликового) зварювання з розташуванням робочих місць навпроти один одного повинні бути не менше 2 м, а між машинами стикового зварювання - не менше 3 м. Мри розташуванні перерахованих вище машин тильними сторонами один до одного ширина проходів повинна бути не менше 1 м, а при розташуванні передніми та задніми сторонами один до одного - не менше 1,5 м.

На кожне стаціонарне робоче місце при плазмової і газоплазменной обробці металів повинно відводитися\u003e 4м 2, а при роботі в кабіні\u003e 3м 2.

Зони з небезпечними виробничими факторами повинні бути огороджені, знаки безпеки витримані по ГОСТ 12.4.026-76 *.

Залежно від габаритів виробів, що зварюються і характеру виробництва робоче місце зварника може бути розташоване або в спеціальній кабіні, або в цеху або безпосередньо на складальному об'єкті. Розміри кабіни повинні бути не менше 2x2 м 2.

Рис.16. Кабіни контактного зварювання.

Стіни кабіни роблять висотою 1,8-2 м. Для кращої вентиляції між підлогою до нижніх обрізом стінки залишають просвіт 150-200 мм. Як матеріал для стін кабіни можна використовувати тонке залізо, а також фанеру, брезент, прочитані вогнестійким складом, або інші вогнестійкі матеріали. Каркас кабіни роблять з металевих труб або уголковой стали. Дверний отвір кабіни зазвичай закривають брезентовим завісою, укріпленим на кільцях. Фанера і брезент повинні бути просочені вогнестійким складом, наприклад розчином алюмокалієвих квасцов.

Пол в кабіні повинен бути з вогнестійкого матеріалу (цегла, бетон, цемент) негсораемие і неслизькі, володіти малою теплопровідністю.

Стінки фарбують у світло-сірий колір фарбами, добре поглинають ультрафіолетові промені (цинкові або титанові білила, жовтий крон). Забарвлення зварювальних цехів і кабін в темні кольори не рекомендується, так як при цьому погіршується загальна освітленість місця зварювання.

Комбіноване освітлення слід передбачати при роботах високої і найвищої точності (I-IIIразр.) Зокрема при зварюванні і пайку матеріалів товщиною 0,06 ... 0,5 мм, при дефектоскопії зварювальних швів та інших подібних роботах.

Для освітлення цехів треба використовувати, як правили, газорозрядні джерела світла: лампи ДРЛ, ДРІ; для освітлення високих цехів (до 4 м) великої площі -люмінесцентние лампи. Допускається застосування ламп розжарювання.

Освітленість кабіни повинна бути не менше 80-100 л к.

У виробничих приміщеннях зварювальних і складально-зварювальних цехів параметри мікроклімату слід приймати згідно з ГОСТ 12.1.005-88 (приміщення з незначними надлишками явної теплоти, роботи середньої тяжкості категорій IIа іIIб).

У холодний період року допускаються параметри мікроклімату для робіт IIа іIIб відповідно рівні: температура повітря 17 ... 23 і 15 ... 21 0 С, відносна вологість< 75%, скорость движения воздуха < 0,3 и 0,4 м/с.

Кабіну обладнають місцевою вентиляцією з повітрообміном 40 м3 / год на кожного робітника. Вентиляційну віддушину повинен розташовуватися так, щоб гази, що виділяються при зварюванні, проходили повз зварника.

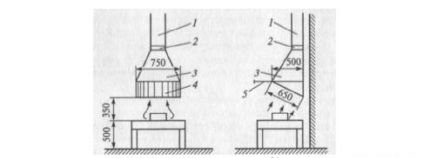

Ріс.17.Витяжной парасольку: 1 воздуховод; 2-шибер; 3-воздухоприемник; 4 штампована решітка; 5 козирок.

При зварюванні в замкнутих обсягах витяжка повітря здійснюється до всмоктуючого воздуховоду цехової витяжної системи. Можлива подача повітря під маску зварника, рівна 110 ... 140л / хв.

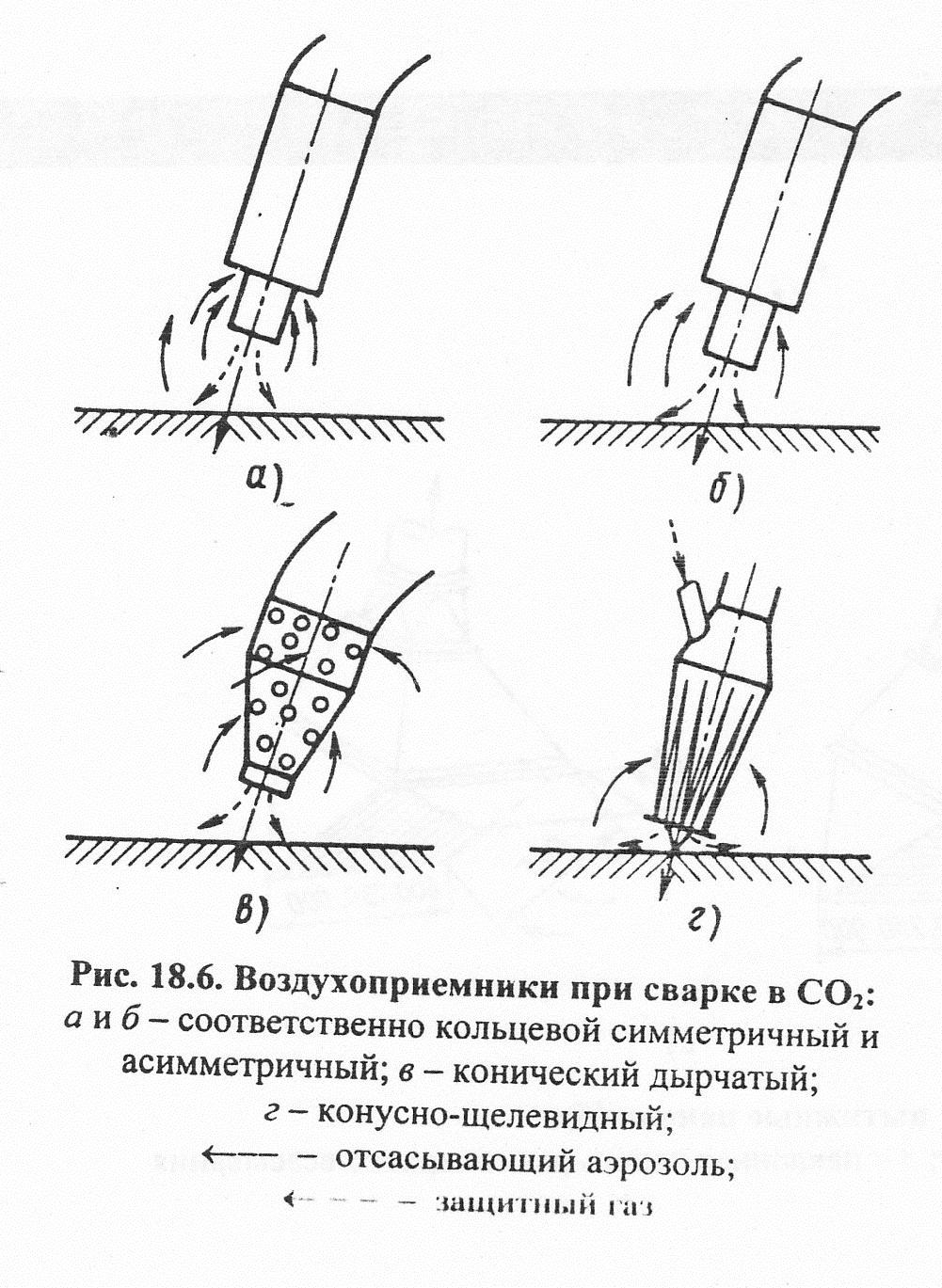

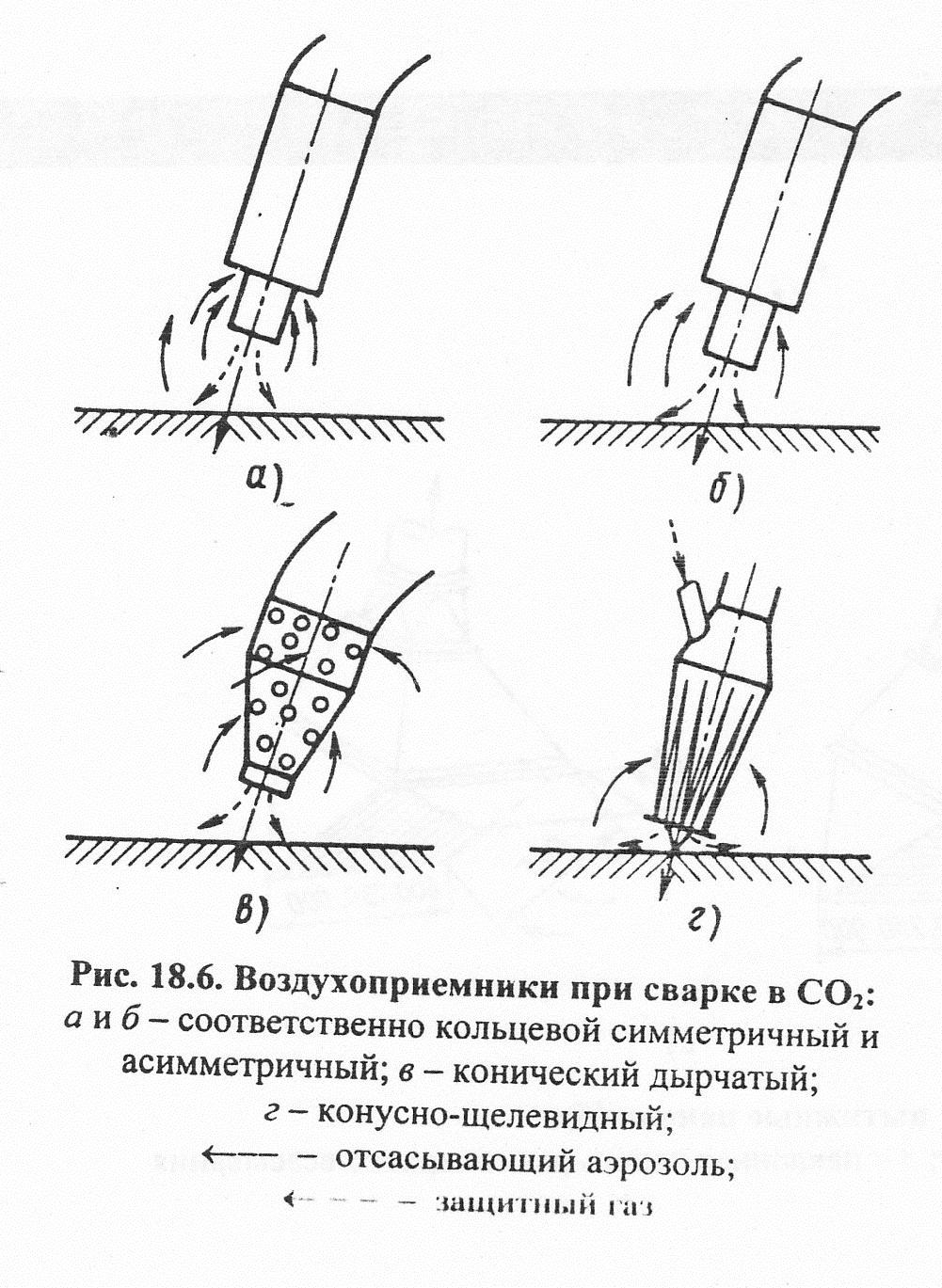

Рис.18. Воздухопріємником вбудовані в зварювальні пальники при механізованому зварюванні в СО 2. а, б-відповідно кільцевої симетричний і асиметричний; в-конічний дірчастий; г-конусно-щельовідні; ----- - відсмоктує аерозоль; - - - - - захисний газ.

В організації зварювальних робіт важливе значення має правильне розміщення обладнання. Багатопостові агрегати і установки, що складаються з декількох зварювальних агрегатів, розташовують в окремому приміщенні або на площі загального виробничого приміщення, огородженій постійними перегородками висотою не менше 1,7 м. Зварювальні перетворювачі при роботі створюють шум, який надає шкідливу дію на нервову систему людини, викликаючи зниження уваги і зниження працездатності. З цієї причини все зварювальні перетворювачі треба ізолювати в приміщення цеху або винести їх за межі виробничого приміщення, обгородивши з усіх боків і укривши від атмосферних опадів.

У стаціонарних багатопостових зварювальних установках приєднання зварювальних постів до електрозварюванню агрегату здійснюють через загальний щит, на якому повинні знаходитися необхідні вимірювальні прилади, захисні засоби, сигнальні лампочки, рубильники та затискачі для приєднання зварювальних постів. При однопостового зварюванні повинні бути передбачені індивідуальні щити, обладнані вольтметром і сигнальною лампочкою, що вказує зварнику на наявність пли відсутність напруги в зварювального ланцюга.

Проходи між багатопостовими зварювальними агрегатами і між установками автоматичного зварювання повинні бути не менше 1,5 м; проходи між однопостовими зварювальними трансформаторами або між зварювальними генераторами, а також проходи з кожного боку стелажа або стола для виконання ручних зварювальних робіт - не менше 1 м. Відстань між стаціонарним зварювальним агрегатом і стіною або колоною повинна становити не менше 0,5 м, а відстань між стіною або колоною і зварювальним автоматом - не менше 1 м. Проходи між машинами точкового і шовного (роликового) зварювання з розташуванням робочих місць навпроти один одного повинні бути не менше 2 м, а між машинами стикового зварювання - не менше 3 м. Мри розташуванні перерахованих вище машин тильними сторонами один до одного ширина проходів повинна бути не менше 1 м, а при розташуванні передніми та задніми сторонами один до одного - не менше 1,5 м.