Контактна зварювання принцип. Контактна сварка. Види контактного зварювання. Процедура контактного зварювання.

Зварювання - невід'ємна процедура будь-якого будівельного процесу або ремонту. Адже з її допомогою можна надійно скріпити різні металеві деталі, створювати каркаси, огорожі, паркани.

Однак, щоб вміло користуватися зварювальним апаратом, необхідний досвід. Особливо це стосується контактного зварювання, Адже цей процес вимагає високої точності і високого рівня володіння апаратом. Детальніше про цей метод скріплення деталей і різних його видах читайте нижче.

Тому контактний опір на межі поділу зменшується, що зменшує тепловиділення і розмір зварювального самородка. На металевих поверхнях присутні також оксиди, водяна пара, масло, бруд та інші забруднюючі речовини. Коли температура підвищується, деякі поверхневі забруднюючі речовини будуть спалюватися протягом перших двох циклів, і метали також будуть пом'якшені при високих температурах. Таким чином, контактний опір зазвичай зменшується з підвищенням температури.

Незважаючи на те, що контактний опір чинить найзначніший вплив тільки в перші пару циклів, воно робить вирішальний вплив на розподіл тепла через первісної генерації і розподілу тепла. Майже всі властивості матеріалу змінюються з температурою, що призводить до динаміки процесу зварювання опором. Опір матеріалу впливає на виділення тепла. Теплопровідність і теплоємність впливають на теплообмін. У таких металах, як срібло і мідь з низьким питомим опором і високою теплопровідністю, мало тепла генерується навіть при високому зварювальному струмі, а також швидко переноситься.

Характеристика контактного методу зварювання

Контактна зварювання - це процес з'єднання металевих елементів, який відбувається за рахунок проходження через них електричного струму, що надходить з зварювального апарату.

Дуже важливою складовою контактного методу є зона опору, що знаходиться в зоні з'єднання металевих елементів. Саме тому даний вид називають ще електричної зварюванням опором. Об'єднання металевих частин відбувається за рахунок двох фізичних процесів: нагрівання за допомогою електричного струму і тиску, що чиниться на метал.

Їх важко зварювати при зварюванні гумою. З іншого боку, вони можуть бути хорошими матеріалами для електродів. Коли зварені різнорідні метали, в металі з підвищеним питомим опором буде виділятися більше тепла. Це слід враховувати при проектуванні зварювальних деталей в проекційної зварюванні і виборі форм електродів в точковому зварюванні. Твердість матеріалу також впливає на контактний опір. Більш тверді метали приведуть до більш високого контактного опору при однаковій зварювальної силі через важчого деформування шорсткою поверхні, що призводить до зменшення реальної площі контакту.

Подібний тип широко застосовується завдяки ряду переваг, які він має в порівнянні з іншими. Велика електрична потужність дозволяє працювати з прекрасною швидкістю і продуктивністю. Виробництво одного стику займає до 1 сек! Робота з даними методом відрізняється високою якістю.

Матеріали електрода також використовувалися для впливу на тепловий баланс при зварюванні під час зварювання, особливо для з'єднання легких і кольорових металів. Більшість поверхневих покриттів застосовуються для захисту від корозії або в якості підкладки для подальшої обробки поверхні. Ці поверхневі покриття часто ускладнюють процес зварювання. Спеціальні налаштування параметрів процесу повинні виконуватися відповідно до окремих типами поверхневих покриттів. Деякі поверхневі покриття вводять для полегшення зварювання складних комбінацій матеріалів.

Очевидною перевагою є те, що в процесі контактного зварювання не потрібно використання ніяких витратних матеріалів: ні газу, ні флюсу, ні присадного дроту. Що важливо, подібний метод є екологічно чистим, тому не впливає ні на працівника, ні на навколишнє середовище. Відзначимо, що роботи, що проводяться контактним методом, може виконувати навіть зварювальник-новачок, завдяки простоті процесу.

Ці поверхневі покриття є стратегічно підібраними для приведення теплового балансу в інтерфейс зварного шва. Більшість поверхневих покриттів будуть видавлюватися під час зварювання, деякі з них залишаться на стику зварного шва в якості металу пайки.

Геометрія і розміри електродів і заготовок дуже важливі, оскільки вони впливають на розподіл щільності струму і, отже, результати зварювання опором. Геометрія електродів в точковому зварюванні контролює щільність струму і результуючий розмір зварювального самородка. Різні товщини металевих листів вимагають різних зварювальних струмів і інших параметрів параметрів процесу. Конструкція локальної проекційної геометрії заготовок має вирішальне значення при проекційної зварюванні, що слід враховувати разом з властивостями матеріалу, особливо при з'єднанні різнорідних металів.

Точковий вид з'єднання

Контактна зварювання відрізняється варіативністю процесу з'єднання металевих деталей.

Існує безліч різновидів даного виду.

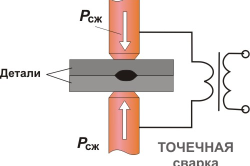

Для виконання особливо копіткої і тонкої роботи зазвичай використовується точковий вид зварювання. Він полягає в з'єднанні металу в невеликих точках, які залежать від розміру електродів в зварювальному апараті. Саме електроди підводять струм і виробляють стиснення нагрітих матеріалів. Незважаючи на те що розмір точок з'єднання невеликий (4-12 мм), металеві частини скріплюються один з одним намертво, тому турбуватися про руйнування з'єднання не варто.

В принципі, тиснення або проекція повинні бути розміщені на матеріалі з більш низьким питомим опором, щоб отримати кращий баланс тепла на стику зварного шва. Електричні і механічні характеристики зварювального апарату роблять значний вплив на процеси зварювання гуми. Час похилого зварювального апарату може бути дуже важливо при зварюванні з мікросопротівленіем, оскільки загальний час зварювання часто дуже короткий. Магнітні втрати при точковому зварюванні є одним з важливих чинників, Які слід враховувати при управлінні процесом.

Діаметр точок з'єднання залежить від сили електродів і струму, сили тиску, прикладеного на метал, розмірів нагрівають частин електродів, а також стану, в якому перебувають з'єднуються деталі. В процесі точкової роботи використовуються імпульси постійного струму.

Рельєфний метод зварювання

Якщо подальше спостереження за електродом відбувається занадто повільно, витіснення може легко виникати при зварюванні проектора. На малюнку нижче показані виміряні параметри процесу в процесі проекційної зварювання, які включають динамічні криві зварювального струму, Сили зварювання і зміщення електрода, де різкий рух відповідає колапсу проекції в заготівлі.

Деградація електродів і збагачення наконечників

Процес резистивной зварювання характеризується високим струмом, що проходить через матеріали, що підлягають зварюванню між електродами під тиском для отримання концентрованого тепла для утворення зварного шва. Це висококонцентрований тепло також викликає проблеми з наконечниками електродів зі збільшенням кількості зварних швів.

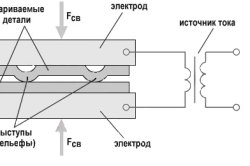

Наступний різновид контактного способу з'єднання металевих деталей - рельєфна. Суть процесу в тому, що з'єднуються між собою заздалегідь підготовлені виступи на поверхні деталей. Ці виступи штампуються за допомогою спеціального обладнання. Вони можуть бути різноманітної форми: від круглої до продовгуватої. Таким чином, попередня поверхню деталі рельєфна, звідси і назва процесу роботи над ними.

Механізми деградації електродів

Суворі умови високого струму і тиску під час зварювання опором виставляють наконечники електродів з високим ризиком деградації. На фотографії справа показано порівняння нових і використаних наконечників електродів при точковому зварюванні оцинкованих сталевих листів. Зі збільшенням кількості зварних швів в наконечниках електродів відбудуться два основних зміни.

Дугове зварювання є одним з декількох способів злиття металів. При додатку інтенсивного тепла метал на стику між двома частинами розплавляється і змушує їх змішувати безпосередньо або частіше з проміжним розплавленим наповнювачем. Після охолодження і затвердіння створюється металургійна зв'язок. Оскільки зв'язок являє собою суміш металів, остаточний шов може мати такі ж властивості міцності, як і метал деталей. Це помітно контрастує з процесами неплавленія на стику, в яких механічні та фізичні властивості базових матеріалів не можуть бути дубльовані в суглобі.

Головна відмінність рельєфного способу від точкового в тому, що при першій різновиди площа впливу і розмір шва обумовлюються розміром підготовлених виступів, а не електродів, як при другому способі. Даний вид контактної роботи з деталями вимагає підвищеної потужності електрики, що можна назвати недоліком.

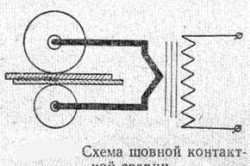

Шовні варення: характеристика

Іншим методом контактного зварювання є шовний. Даний тип відрізняється тим, що деталі з'єднуються між собою за допомогою переривчастого або безперервного шва. Переривчастий складається з частих ділянок точкового зварювання. Саме зварювання відбувається завдяки дисковим електродів, що підводять струм на досить великий простір відразу. Переривчастий шовний спосіб використовується частіше, ніж безперервний.

При дугового зварювання інтенсивне тепло, необхідне для розплавлення металу, створюється електричною дугою. Дуга утворюється між поточною роботою і електродом, який вручну або механічно прямує уздовж стику. Електрод є стрижнем для простої мети перенесення струму між наконечником і роботою. Або це може бути спеціально підготовлений стрижень або дріт, яка не тільки проводить струм, але і розплавляється і подає наповнювач на з'єднання. більшість зварювальних робіт при виробництві сталевих виробів використовують електрод другого типу.

Справа в тому, що безперервний шов вимагає більшої кваліфікації працівника, а також надає куди більший вплив на обладнання, ніж переривчастий, працювати з яким можна поступово, не перевантажуючи апаратуру і зварювальника.

Існує також кроковий метод шовного варіння, при якому струм на ролик електрода подається тільки після пересування деталей. Ролики при цьому постійно знаходяться на деталях. Останній спосіб практично не використовується, так як він недостатньо продуктивний і вимагає більш складного обладнання.

Основний зварювальний контур Основна схема дугового зварювання показана на рис. Дуга створюється шляхом поділу, коли ланцюг з силою на кінчику електрода стосується деталі і знімається, і тому перебуває в тісному контакті. Це тепло плавиться як в основному металі, так і в електроді, створюючи купу розплавленого металу, іноді званого «кратером». Кратер твердне за електродом, коли він рухається уздовж суглоба. В результаті виходить злиття.

Захищена дуга Однак зв'язування металів вимагає більше, ніж переміщення електрода уздовж суглоба. Метали при високих температурах, як правило, хімічно реагують з елементами, присутніми в повітрі, такими як кисень і азот. Коли метал в розплавленому басейні контактує з повітрям, оксидами і нитридами, вони руйнують міцність і твердість зварного з'єднання. Тому багато процесів дугового зварювання забезпечують деякі способи покриття дуги і лужірованія за допомогою захисного екрану з газу, пара або шлаку.

Стикового вид і його особливості

Стикового метод - ще один спосіб з'єднання деталей під впливом електричного струму. Цей вид відрізняється від інших тим, що деталі з'єднуються в місцях, де стикуються спеціально підготовлені торці, що знаходяться на поверхні деталей. Існує кілька способів стикового зварювання металевих деталей: опором, безперервним і переривчастим оплавленням.

Це називається захищеною дугою. Це екранування запобігає або мінімізує контакт розплавленого металу з повітрям. Екранування також може поліпшити зварювання. Прикладом є гранульований потік, який фактично додає дезоксіданти до зварного шва.

Малюнок 2 ілюструє екранування зварювальної дуги і ванни розплаву з електродом з покриттям. Екструдат, що покриває наповнення з металевий стрижень, забезпечує захисний газ в точці контакту, а шлак захищає свіжий припій від повітря. Сама дуга є дуже складним явищем. Глибоке розуміння фізичних характеристик дуги фактично не має великого значення для зварника, але може бути корисно невелике знання його загальних характеристик.

У першому випадку деталі попередньо стикуються і стискаються, після чого до них підводиться струм, який доводить метал до пластичного стану. При двох останніх способах деталі нагрівають, а потім з'єднують. Тільки при безперервному оплавленні метал нагрівають протягом усього процесу варіння, а при переривчастому - деталі то нагрівають, то розводять, щоб заощадити ресурси обладнання.

Властивості дуги Дуга являє собою електричний струм, який тече між двома електродами через іонізований газовий стовпчик. Негативно заряджений катод і позитивно заряджений анод створюють інтенсивну теплоту зварювальної дуги. Негативні і позитивні іони відскакують один від одного в плазмовому стовпі прискореної швидкістю.

При зварюванні дуга не тільки забезпечує тепло, необхідне для розплавлення електрода і основного металу, при певних умовах воно також має забезпечувати засіб для транспортування розплавленого металу від кінчика електрода до роботи. Існує кілька механізмів передачі металу. Два приклади включають.

Варто відзначити, що існують і комбіновані методи варіння металевих частин: шовний-стикового, рельєфно-крапковий. Вони існують для того, щоб адаптувати процес зварювання під конкретну ситуацію.

Ось і все, що потрібно знати про різні види контактного з'єднання металів під дією електричного струму! Правильний вибір типу контактного зварювання - запорука успішної роботи.

Дугове обприскування - крапелька викидається з розплавленого металу на кінчику електрода електричної часткою, що штовхає її в розплавлену ванну розплаву. Кінчик електрода розплавляється під дією тепла дуги, і розплавлені краплі відокремлюються і транспортуються до роботи через дугову колону. Будь-яка система дугового зварювання, в якій електрод розплавляється, утворюючи частину зварного шва, описується як дугового метал. В вуглецевому вольфрамі немає розплавлених крапель, які можуть бути натиснуті через зазор і над роботою.

Метал наплавлення розплавляється в з'єднанні окремо на електроді або зварювального дроту. Велика частина тепла, створюваного дугою, переноситься на зварювальну ванну з електродами. Це дає більше теплової ефективності і менше областей, що піддаються впливу тепла.

Однією з основних різновидів зварювання з використанням тиску є контактне зварювання, яка відноситься до термомеханічної класу. Процес нагріву в ній здійснюється теплом, виділеним від пропускання електричних струмів через контактують частини з'єднання. Відмітною ознакою контактної, як і всіх інших видів зварювання під тиском, служить пластичне деформування матеріалу в зоні зіткнення з'єднуються заготовок.

Оскільки повинен бути іонізований шлях для проведення електрики через зазор, коли зварювальний струм включається з «холодним» електродом, дуга не починається. Це викликано будь-яким початковим напругою живлення, досить високим, щоб викликати розрядку або доторкнутися до електрода в роботі, а потім видалити його, коли зона контакту нагрівається.

Дугове зварювання може здійснюватися за допомогою постійного струму або з позитивним або негативним електродом зі змінним струмом. Вибір струму і полярності залежить від процесу, типу електрода, атмосфери дуги і зварного металу. Точкова зварка. Це найвідоміший процес зварювання гумою. Він зазвичай використовується для зварювання металевих листів або листів. Сварка обмежується однією або декількома точками, де дві частини перекривають один одного. Як правило, використовуються електродні наконечники.

Принцип контактного зварювання

В ході контактного точкового зварювання примусове формування міжатомних зв'язків в кристалічних решітках контактують металів сприяє утворенню зварного шва. Під дією струму з високою щільністю в місцях зіткнення метали заготовок нагріваються з переходом в термопластичних форму або оплавлення. Від постійного здавлювання розігрітих виробів утворюються додаткові області контакту. В ході процесу їх стає все більше до остаточного зближення, тобто зварювання.

Принциповою схемою контактного зварювання передбачено здійснення операцій в три стадії. Вони включають початок фізичного контакту зварюваних деталей, утворення хімічних зв'язків в кристалічних решітках матеріалів і продовження відбуваються реакцій на кордонах кромок до отримання з'єднання. Перша стадія роботи машини контактного зварювання сприяє зближенню атомів поверхонь, що з'єднуються. При цьому не тільки забезпечується їх фізична взаємодія, але і видаляються з поверхонь плівки, згладжуються шорсткості.

Одночасно починається міжатомна взаємодія матеріалів. На другому ступені при з'єднанні електронних оболонок створюються хімічні реакції, що сприяють формуванню зварного з'єднання. В ході третьої стадії зварювання на контактують межах деталей відбувається взаємне дифузне проникнення атомів. Воно разом з попутними реакціями, що протікають в зоні зварювання, надає деформуюче дію на метал формованого шва і прилеглі ділянки.

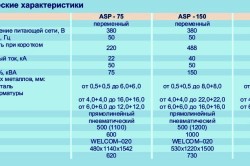

Контактну зварювання, ціна якої сьогодні доступна всім, виробляють за допомогою спеціальних машин. Механічної складової цього обладнання служать вузли з механізмами, що сприяють створенню необхідного тиску для стискання з'єднуються виробів. Електричну частина даного обладнання складають зварювальний трансформатор, перемикач (регулятор) контактного зварювання, переривник зварювального струму, струмопровідні елементи.

Машини поділяють за видами здійснюваних ними швів на стикові, шовні або точкові. По конструкціях апарати контактного зварювання схожі між собою. Апарати для виконання шовних з'єднань додатково забезпечені приводом, що обертає електроди. Устаткування, що застосовується в стиковому зварюванні, має особливий привід зближення заготовок з певною швидкістю: малої - для оплавлення, більшою - для осадження.

Живлять дані апарати змінними трансформаторними струмами. Первинна обмотка таких трансформаторів для контактного зварювання підключається до електромереж 220-380 В. Вона складається з секцій, що потрібно для перемикання рівня потужності за допомогою коректування кількості працюючих витків. Один-два витка з напругою 1-12 В складають вторинну обмотку трансформатора. Включення даних машин проводиться з боку розташування первинної трансформаторної обмотки.

Необхідністю регулярних включень і відключень струму в ході робіт обумовлено застосування спеціальних переривників. Вони виконуються у вигляді електронної, електромагнітної апаратури або традиційних механічних контакторів. Останні найчастіше використовують в апаратах точкової або стикового контактного зварювання невисокої потужності, з неавтоматичним дією. Електромагнітного типу контактори ефективні не тільки в точкової, стикового, але і при шовного зварювання із середньою потужністю обладнання. А електронні переривники, що забезпечують синхронність включення (відключення) струму при певній тривалості пауз і імпульсної дії, використовуються в різних машинах контактного точкового зварювання автоматичного принципу дії.

При стисненні деталей між електродами машини контактного зварювання мт необхідні спеціальні пристрої тиску. Стискання виробів в них сприяють приводи: електромеханічний, пружинний, гідравлічний, пневматичний. Рідше використовується привід ручний, доцільність його застосування доведена для стикових, точкових верстатів контактного зварювання, що мають невелику потужність.

Апарат точкової зварки ефективні для обробки заготовок малої товщини. Стикові - активно застосовуються в автоматичному зварюванні методом оплавлення заготовок із значним поперечним перерізом. Відрізняючись від них, апарати для шовних з'єднань оснащені спеціальним ковзаючим струмопроводом і механізмом приводу роликових електродів для контактного зварювання.

м 1-12 В складають вторинну обмотку трансформатора. Включення даних машин проводиться з боку розташування первинної трансформаторної обмотки.

![]()

Через гарну продуктивності, завдяки простоті виконання всі види контактного обладнання набули широкого поширення в промисловому виробництві, особливо в автомобілебудуванні. Цей спосіб зварювання лежить в основі технологічного процесу кузовних робіт. Ефективні як стаціонарні установки, особливі стенди, так і підвісні кліщі для контактного зварювання. Вибір машини залежить від характеристик металів, зварних з'єднань, Типів профілів оброблюваних матеріалів, по ним практично немає обмежень, будь то контактне зварювання арматури, труб, ланцюгів або рейок.

Проведення зварювання контактним способом можливо як за допомогою розплавлення матеріалу, так і без нього. В останньому варіанті з'єднання досягається деформацією матеріалу з фізичним взаємодією поверхонь, що зварюються, внаслідок чого утворюється їх загальна структура. В іншому випадку відбувається змішування розплавів з пластичною деформацією згодом кристалізується металу. Апарат контактного точкового зварювання дозволяє це робити на обмеженій ділянці, а стикова зварка методом оплавлення передбачає частково витіснення розплаву.

На характеристики металу швів і властивості зварних з'єднань істотно впливають швидкості нагрівання, пластичного деформування і охолодження. З підвищенням швидкості вище буває міцність і твердість з'єднання. Якщо останній показник задовільний, а перший недостатній, виріб піддають термообробці для досягнення необхідних експлуатаційних властивостей. Місцеву термічну обробку ділянки з'єднання можна проводити безпосередньо в зварювальному апараті контактного зварювання.