Caracteristicile sudării cu ultrasunete a metalelor. Mașini de sudura cu ultrasunete. Principiul sudării cu ultrasunete

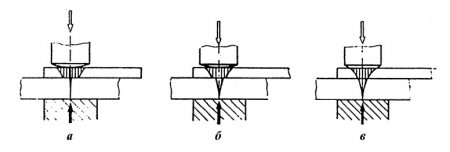

(ultraschall-schweissen, sudura cu ultrasunete) este sudata sub presiune atunci cand este expusa la vibratii ultrasonice. Îmbinarea este formată ca urmare a acțiunii comune a forțelor de compresie și a vibrațiilor mecanice de înaltă frecvență, care este însoțită de o deplasare tangențială relativă a amplitudinii mici a suprafețelor care trebuie conectate și de încălzirea metalului în zona de sudare. Forța acționează perpendicular pe suprafețele ce urmează a fi îmbinate, iar vibrațiile determină o deplasare ușoară cu frecvența ultrasonică. Când se întâmplă acest lucru, o mică deformare plastică a stratului de metal de suprafață în zona de sudură și formarea suprafețelor juvenile și a conexiunilor acestora. Durata procesului este măsurată în secunde și fracții de secunde. Sudarea cu ultrasunete a metalelor este utilizată pentru a produce îmbinări de puncte și îmbinări, precum și pentru sudarea de-a lungul conturului. Schema schematică Sudarea cu ultrasunete este prezentată în Fig. 1.

Sudarea cu ultrasunete are multe avantaje și un proces foarte precis. Acest lucru permite, în primul rând, evitarea utilizării pieselor și produselor unite, cum ar fi niturile și parantezele. În plus, această tehnologie de sudare nu necesită încălzirea periferică a materialului pe partea obișnuită fuzibilă. Utilizarea unui proces de extrudare este opțională.

De ce se utilizează sudarea cu ultrasunete

Suflanta prin injecție din plastic sau plastic nu necesită căldură, spre deosebire de sudarea cu flacără, sudarea cu aer cald sau tigru. Încălzirea se efectuează numai la punctul de conectare și în contact cu sonotroda cu materialul datorat aparatului ultrasonic. În plus, este garantată durabilitatea pieselor asamblate folosind această tehnologie de sudare din plastic. Acesta este cel mai bun proces de sudare industrială pentru îmbinarea în loturi medii și mici, spre deosebire de lipire mașină de sudură sau mașină de sudură.

Fig. 1. Diagrama schematică a sudării cu ultrasunete la fața locului (1) și a cusăturii (b): 1 - piesele ce urmează a fi sudate, 2 - transformatorul de vibrații elastice, P - forța de compresie, 3 - vârful de sudare (rola) - punct sudat (cusătura), w.z.k. - vibrații cu ultrasunete.

Hârtia de sudură 3 (pentru sudarea cu cusături - cilindrul) determină zona și volumul sursei de vibrații mecanice ultrasonice direct în zona de sudură. Trebuie să transmită vibrațiile pentru a realiza frecare între suprafețele părților care trebuie îmbinate cu pierderi minime între acesta și partea superioară. Amplitudinea amplitudinii oscilațiilor este de obicei cuprinsă în intervalul 10 ... 25 microni.

Astfel, procesul de sudare a metalelor cu ultrasunete apare în condiții de frecare cauzate de mișcarea reciprocă relativă microscopică a suprafețelor din zona de comprimare, care este însoțită de eliberarea căldurii. Reproducerea vibrațiilor cu ultrasunete în timpul sudării este prezentată în fig. 2.

Prin urmare, nu trebuie să vă temeți de riscul de degradare datorat temperaturii, deoarece materialele nu trebuie încălzite pentru sudare, dar este posibilă o testare nedistructivă. Prin urmare, este posibilă sudarea materialelor plastice în structura dispozitivelor electronice. Acest lucru explică entuziasmul puternic pentru această tehnologie în domeniul industrial, în special cu apariția unui număr mare de echipamente la marginea de vârf a tehnologiei care oferă posibilitatea tăierii sunetului ultrasonic.

Sudarea cu ultrasunete: sudarea în muzică. Sudarea este un mijloc de instalare permanentă, conceput pentru a crea continuitate în natura materialelor colectate: în special metalele și materialele plastice. Sudarea permite instalarea continuă prin îmbinarea marginilor părților care urmează să fie îmbinate și evită furnizarea de părți și produse din îmbinare, cum ar fi nituri, console, șuruburi.

Fig. 2. Distribuția U.K. la sudare. și - începutul sudării; b - procesul de sudare; c - sfârșitul procesului.

Studiile au arătat că, la sudarea cu ultrasunete, există două surse principale de căldură. Una este în zona de contact a vârfului de sudare (role) cu piesa, cea de-a doua este în zona de conectare a piesei. Căderea de căldură la vârful de sudură este cauzată de frecare cu piesa și duce la deformarea plastică a suprafeței exterioare a părții sub vârf. Eliberarea căldurii între părți se datorează acțiunii tensiunilor normale de compresiune și tensiunilor la forfecare, ceea ce conduce la frecare exterioară și internă la metale și la deformarea plastică în zona de sudură.

Vibrația vârfului de sudură în primul moment de sudare dezvoltă căldură intensă în zona de contact cu piesa. Vibrațiile cu ultrasunete sunt transmise zonei de sudură cu o anumită întârziere (a se vedea figura 2).

Forța de compresie transmite vibrațiile ultrasonice în zona de sudură. Valoarea minimă la care încep să se formeze îmbinările depinde de materialele sudate și de grosimea lor, iar valoarea optimă crește odată cu creșterea amplitudinii vibrațiilor.

Pe măsură ce crește presiunea de contact, viteza inițială de încălzire crește datorită conexiunii îmbunătățite între vârful de sudură și piesele de sudură. Rata de încălzire a pieselor depinde și de forma și starea suprafeței vârfului.

Temperatura din zona de sudare depinde de duritatea și proprietățile termofizice ale materialelor sudate, de puterea sistemului oscilant și de parametrii modului de sudare. Încălzirea în zona de sudură nu depășește de obicei 0,6 punctul de topire. Sub acțiunea fricțiunii, încălzirii și deformării plastice, filmele contaminante sunt distruse și îndepărtate din zona de comprimare, datorită cărora devine posibilă formarea de noduri de setare, extinderea lor și formarea îmbinare sudată. Se constată că vibrațiile cu ultrasunete contribuie la îndepărtarea peliculelor grase datorită dezvoltării proceselor de cavitație în condițiile de acțiune în microvolume individuale, prin alternarea presiunilor și a scurgerilor înalte. Prin urmare, sudarea cu ultrasunete poate fi efectuată chiar și în prezența contaminării grase a suprafețelor. Cu toate acestea, este obișnuit să degresați suprafețele înainte de sudare, deoarece acest lucru crește diametrul punctelor de sudură. Vibrațiile cu ultrasunete reduc, de asemenea, tensiunea superficială a metalelor, accelerează semnificativ formarea de centre active și reglarea suprafețelor, procesele de difuzie și recristalizare. Prin urmare, formarea unei structuri cristaline în zona de sudură are loc destul de repede.

Sudarea cu ultrasunete poate fi efectuată cu încălzirea pulsată a locului de sudură dintr-o sursă de căldură separată, ceea ce face posibilă reducerea forței de compresie, amplitudinea și durata funcționării vibrațiilor ultrasonice și deformarea metalului. Această metodă este concepută pentru sudarea cu ultrasunete a microdetailelor. Elementele sudate sunt supuse acțiunii vibrațiilor ultrasonice și încălzirii simultane sau într-o anumită ordine.

Procesul este următorul. În primul rând, mașina de sudura este apăsată pe o parte cu o forță mică, după care trece un curent electric pentru ao încălzi și, în același timp (sau cu o întârziere sau întârziere) vibrațiile ultrasonice sunt activate. Metoda permite sudarea materialelor cu proprietăți fizico-chimice diferite.

Există o opinie care a reușit sudare ultrasonică sunt posibile materiale diferite, cu condiția ca diferența dintre razele atomice ale părților care sunt unite să nu fie mai mare de 15 ... 18%. Această condiție corespunde ideii generale de existență a unor soluții solide. Cu o diferență de raze atomice în intervalul 19 ... 44%, sudarea metalelor devine mai complicată. Studiul lui A. O. Rossoshinsky a permis obținerea de conexiuni fiabile de sudare cu ultrasunete între materiale cu diferențe semnificative în raza atomică și diferențe în proprietățile fizico-chimice, de exemplu, între ceramică și metale. Autorul explică formarea compușilor printr-o anumită mișcare a metalului în zona de sudare. Deformarea microprotruziilor sub acțiunea vibrațiilor și compresia lor conduce la penetrarea reciprocă și amestecarea materialelor care sunt combinate, ceea ce asigură calitatea sudării.

În sudarea cu ultrasunete, este posibil să se facă distincția între procesele de formare a contactului fizic, activarea suprafețelor și interacțiunea volumului, în ciuda duratei scurte a procesului. Toate aceste procese se produc sub acțiunea vibrațiilor cu ultrasunete. Prin urmare, uneori există posibilitatea dezvoltării unor procese de oboseală în zona îmbinărilor sudate sub influența vibrațiilor pe termen lung și o scădere a rezistenței articulațiilor datorită distrugerii parțiale a nodurilor de setare.

Una dintre modalitățile eficiente de structuri de sudură realizate din materiale solide diferite este metoda de îmbinare sub acțiunea vibrațiilor cu ultrasunete. Vă permite să sudați nu numai materiale omogene, ci și aliaje excelente în compoziție. Aceasta se realizează prin alimentarea energiei vibraționale mecanice în zona de sudură.

Denumirea de sudare este folosită atunci când cele două părți sunt conectate astfel încât continuitatea materialului dintre cele două elemente este de așa natură încât la nivel atomic aceste două părți formează doar una. În acest scop, sudarea cu ultrasunete, care se aplică numai plasticului și polimerilor din plastic, necesită diluarea materialelor pe buzele pieselor care trebuie sudate.

În primul rând, sudarea necesită îmbinarea capetelor pieselor care urmează să fie îmbinate, înainte de a le asambla într-un singur nod coerent. Această fuziune a materiei este furnizată aici prin emisia de ultrasunete, care excită moleculele din interiorul materialului. Această excitare moleculară creează o încălzire internă comparabilă cu microundele unui cuptor de familie. Comparabil cu rezistența la sudură, utilizările de sudura cu ultrasunete.

Sudarea cu ultrasunete a metalelor se desfășoară sub acțiunea unui sistem de vibrații cu tija. Echipamentul său include un concentrator cu ultrasunete echipat cu un vârf de sudură și un traductor de rezonanță. Părțile care urmează a fi sudate sunt comprimate cu o forță în funcție de soiurile produselor îmbinate și de grosimea lor. Această metodă este utilizată în structurile structurilor de sprijin ale aviației, automobilelor și ale altor ramuri ale producției industriale. Este relevant pentru metalele predispuse la formarea de compuși fragili, precum și la sudarea foilor subțiri.

Materiale care pot fi sudate la rece

Un traductor electromagnetic sau radiant care va genera ultrasunete, o sonotroda pentru transmiterea de ultrasunete la piesele care urmează să fie sudate, presați pentru a menține piesele care trebuie sudate sub presiune. Ecografia poate fi sudată numai din materiale plastice sau plastic-polimer. Presiunea și lungimea de undă a sunetului trebuie studiate pentru fiecare material.

Echipament de sudura cu ultrasunete

Avantajul sudării cu ultrasunete este acela că nu determină încălzirea periferică a materialului într-o parte conducătoare complet fuzibilă și neelectrică. O mașină de sudură cu ultrasunete este în mod necesar un atelier capabil să îmbrățișeze un generator ultrasonic, să preseze și să animeze o sonotrodă.

Sudarea cu ultrasunete este o modalitate unică de a realiza îmbinări. Principalul lui caracteristică distinctivă Se consideră că este capabil să combine materiale cu o rezistență minimă la electricitate. Mai mult decât atât, nu necesită un tratament special al suprafețelor plăcilor înainte de sudare, nu este necesar să le curățați de lacuri și oxizi de peliculă. Chiar și atunci când se utilizează ultrasunete, este posibil să se conecteze produse cu grosimi care sunt sute de ori mai mari decât alte metode de sudură.

Principiul funcționării mașinii de sudură cu ultrasunete.

- Reprezentarea și alinierea pieselor de sudat.

- Coborârea sonotrodei și creșterea presiunii în două părți.

- Scurtă emisie de încălzire cu ultrasunete a materialului la temperatura de topire.

- Presiunea de întreținere în timpul răcirii pe termen scurt.

- Eliberați piesele asamblate.

Există multe modalități de sudare a două părți: sudarea cu o lamă de încălzire, sudarea cu ultrasunete, sudare rotativă, cotitură, laser sau curent de înaltă frecvență. Părțile care urmează a fi sudate vibrează la frecvențe înalte datorită instrumentului vibratoare.

Caracteristici de sudare a polimerilor folosind ultrasunete

Cea mai largă gamă de utilizare în sudarea polimerilor cu ultrasunete. Avantajele sale includ imposibilitatea supraîncălzirii materialelor, capacitatea de a conecta marginile în locuri cu acces dificil și produse cu acoperiri străine. În plus, sudarea cu ultrasunete contribuie la prelucrarea materialelor cu un interval mic în timpul cristalizării.

Vibrațiile generate generează căldură semnificativă pe suprafața de contact a acestor două părți, ceea ce creează fenomenul de sudare prin sudare termică. Vorbim despre ultrasunete, deoarece frecvențele utilizate sunt superioare capacității de auz a urechii umane: de obicei de la 20 kHz la 70 kHz.

Amplitudinile variază de la 10 la 120 de micrometri, în funcție de tipul de material și de forma pieselor care urmează a fi asamblate. Desigur, pentru acest tip de sudură pot fi utilizate numai materiale topite la cald. Efect mecanic Efect termic. . Generarea ultrasonică este descrisă de tripletul Langevin.

Principiul de funcționare a echipamentului pentru sudarea cu ultrasunete a peliculelor polimerice este următorul. Tabelele sudate sunt suprapuse unul peste celălalt și presate puternic împotriva suportului. Un instrument de sudare cu o conexiune la un dispozitiv de conversie cu ultrasunete este livrat cu forța necesară. Este adus la acțiune prin includerea generatorului. Din tensiunea care acționează cu frecvența cu ultrasunete, crește elasticitatea polimerică. În plus, în sudarea peliculelor subțiri se extinde la întregul volum al părții dintre suport și sculă, iar pentru produsele cu grosimi mari - numai la zona de contact a marginilor care trebuie sudate. Pentru o mai bună aderență, atunci când se conectează piesele mari, neregularitățile pot fi aplicate special la marginile lor.

Ceramica piezoelectrică polarizată, care este excitată de un câmp electric sinusoidal. Amplitudine mică și oscilații de forță. Amplitudinile obținute sunt mici, iar calculul câștigului într-un material cu lungime de undă de jumătate de undă este determinat după cum urmează.

Putem vedea modelarea efortului prezentat față de Nastran. În stare verde: amplitudinea excitației În roșu: amplitudinea rezultată În negru: nodul de vibrație. În circuitul ultrasonic, câștigul progresează la nivelul abdomenului vibrator, iar nodurile au amplitudini zero cu limite puternice.

La începutul sudării din plastic cu ultrasunete, interacțiunea fizică a suprafețelor are loc cu activarea moleculelor de polimeri din cauza ruperii legăturilor chimice. Următoarea etapă este reacția chimică a materialelor care sunt sudate împreună, care apoi intră în penetrare reciprocă. tulpini materiale polimerice sub acțiunea frecvenței, ultrasunetele provoacă încălzirea lor la temperatura necesară pentru topirea cristalină sau pentru trecerea plasticului într-o stare vâscoasă. În același timp, procesul difuz al părților separate ale macromoleculei începe cu amestecarea compozițiilor vâscoase ale polimerilor care urmează să fie uniți. Sudabilitatea unui material este determinată de mărimea acestor părți, cu cât sunt mai mari, cu atât este mai bună calitatea. cusătură de sudură. Rezistența compusului rezultat este determinată atât de caracteristicile fizico-mecanice ale obiectelor sudate, cât și de capacitățile aparatului de sudura cu ultrasunete.

Două tehnici pentru diferite utilizări

Această lucrare este adaptată în principal la sudarea termoplastică la stația staționară.

Aplicații industriale cu ultrasunete

- Lucrați sub presiune: sonotroda este folosită ca un instrument fierbinte.

- Presiunea asigură prinderea mecanică.

- Lucrați în spațiul de aer: spațiul este menținut la jumătatea amplitudinii.

- Efectul termic și efectul mecanic sunt combinate.

- Această sarcină este adaptată pentru tăierea și sudarea materialelor subțiri.

- Observați lipsa contactului dintre sonotrodă și nicovală.

Premisele necesare pentru formarea sudurilor de înaltă calitate sunt create sub acțiunea mecanicii oscilațiilor traductorului ultrasonic. Energia de vibrație astfel obținută formează tensiuni de forfecare și de compresiune (tensiune), care contribuie la excesul de elasticitate limitativă a polimerilor. Când se realizează, se formează o deformare plastică în zona de contact dintre materialele plastice care sunt unite. Rezultatul, precum și efectele vibrațiilor cu ultrasunete, este extinderea domeniilor de contact direct cu îndepărtarea simultană a gazelor, a oxizilor de suprafață, a filmelor organice și lichide din acestea. Toate acestea contribuie la rezistența cusăturii care se formează.

Extensibil de sudat, foarte rapid, fără adăugarea de agenți de sudare. Ușor de instalat și automatizat Repetabilitate: nici o operație de curățare înainte sau după sudură. Generator: trimite un curent alternativ, a cărui frecvență corespunde frecvenței de vibrație necesară pentru sudare. Convertorul, care constă din piezoceramică: transformă curentul alternativ în vibrații mecanice. Specificitatea ceramicii piezoelectrice: atunci când trimiteți o tensiune electrică, ceramica este extinsă sau redusă în funcție de polaritatea tensiunii. Amplificator: datorită frecvenței lor mecanice de rezonanță, ele permit schimbarea mecanică a amplitudinii vibrațiilor Sonotrode: acesta este elementul final al circuitului, care transmite vibrațiile produse și, astfel, vă permite să transferați energie. Sudarea cu ultrasunete este metoda cea mai rapidă și cea mai economică utilizată astăzi pentru îmbinarea și atașarea pieselor din plastic și neferoase.

Principalele aplicații ale sudării cu ultrasunete

Utilizarea mașinilor de sudura cu ultrasunete în producția industrială permite conectarea unor foi, fire și folii destul de subțiri. Acest lucru este valabil mai ales atunci când materialele de sudură. compoziție diferită. Producția de dispozitive semiconductoare, elemente de microelectronică, mecanică fină, optică, încălzitoare de electrocasnice este imposibilă fără utilizarea ecografiei cu ultrasunete. De asemenea, această metodă este indispensabilă pentru fuziunea marginilor bobinelor de foi subțiri de cupru, nichel și aluminiu.

Avantajele importante ale sudării cu ultrasunete sunt abilitatea de a lucra fără clei, elemente de conectare și solvenți, prin urmare este o aplicație ecologică și economică. Poate fi utilizat pentru a conecta toate tipurile de fibre dure, termoplastice și artificiale. În acest scop, sudarea cu ultrasunete se realizează utilizând un instrument acustic care generează unde de sunet de înaltă frecvență. Piesele care trebuie conectate oscilează, creând astfel căldură prin frecare pe suprafețele de contact, astfel încât acestea să se unească și să permită conexiunea.

Capabilitățile unice ale tehnologiei de sudură cu ultrasunete promovează îmbinarea metalelor ductile cum ar fi aurul, nichelul, cuprul, argintul, aluminiul și materialele mai puțin ductile sau dure. Astfel, elementele metalice pot fi sudate la produsele din ceramică, sticlă și semiconductoare. Sudarea cu ultrasunete în ceea ce privește metalele refractare, cum ar fi tungsten, zirconiu și niobiu, nu este mai puțin valoroasă. Această metodă vă permite să conectați două părți metalice printr-un strat care poate conține un al treilea metal. De exemplu, două produse din oțel pot fi sudate printr-un strat de aluminiu. Tehnologia de îmbinare a metalelor acoperite cu diferite oxizi, lacuri sau polimeri a devenit larg răspândită în sudarea cu ultrasunete prin sârmă.

Factorii importanți în procesul de sudură cu ultrasunete sunt: materialul utilizat, suprafața de contact, poziționarea cordonului de sudură, designul îmbinării și lățimea sudurii, care trebuie luate în considerare atunci când se alege un instrument special. Această procedură a fost dezvoltată în domeniul sudării metalelor cu ultrasunete, dezvoltată în anii 1950 și deoarece controlul echipamentelor poate fi realizat cu ajutorul unui computer, această metodă este utilizată și pentru materiale plastice, unde a devenit standardul pentru compușii din plastic de înaltă calitate și la prețuri accesibile.

Cel mai adesea, acest tip de sudură este utilizat în îmbinări cu un design diferit al componentelor sale. Operația de sudare se realizează prin continuu sau prin contururi închise cu cusături, cu unul sau mai multe puncte. Mai puțin frecvent, conexiunile sunt realizate utilizând o metodă în formă de T, de exemplu fire și planuri. Pentru această formare osboy este supus la sfârșitul părții de sârmă a produsului. De asemenea, este posibil să se utilizeze metoda ultrasonică pentru sudarea simultană a unui pachet de mai multe părți.

Sudarea cu ultrasunete a metalelor neferoase, cum ar fi cuprul și aluminiu, a fost o procedură dovedită de mulți ani în industrie. Procesul de sudare are loc foarte repede, în funcție de dimensiunea unităților de sudură, în 1-3 secunde. În comparație cu alte proceduri de sudare, elementele de conectare sunt încălzite mai puțin, astfel încât punctul de topire nu este atins. Există multe avantaje față de alte metode de legare. Alte materiale din apropiere, cum ar fi izolarea cablurilor, nu sunt deteriorate. În plus, conexiunile din material dur nu sunt create.

O scurtă perioadă de ședere a materialului la temperaturi ridicate contribuie la producerea de compuși de înaltă calitate pentru metale capabile să formeze compuși intermetalici. Poluate de incluziunile străine în timpul sudării, materialele le pot schimba proprietățile. Spre deosebire de alte metode, omogenitatea chimică ridicată a compusului prin ultrasunete dă materialului să fie sudate calități bune de igienă, care este utilizat pe scară largă în sudarea cu ultrasunete a țesăturilor.

Rezistența sudării este rezultatul procesului de relaxare a primelor două straturi atomice ale pieselor sudate. Tipul de sudare este similar cu cel de lipire prin difuzie. Aplicații: aplicațiile din industria metalică sunt foarte multe. Acestea provin din simpla conectare a firelor și anvelopelor, firelor de cabluri și a contactelor din industria automobilelor și electrice, la aplicații speciale cu fire de bobinare emailate, filme și foi subțiri. Exemplele acestor aplicații sunt descrise în detaliu în exemplele de aplicare respective.

Sudarea cu ultrasunete a materialelor termoplastice: această metodă este rapid consolidată datorită dezvoltării continue a comerțului cu componente din material plastic și aplicării simple și extrem de curate a tehnologiei. Sudarea cu ultrasunete oferă o conexiune fiabilă și fiabilă a diferitelor materiale plastice, chiar și cu o durată lungă de viață. Vizitați pagina noastră.

Dar pentru toate meritele sale, sudarea cu ultrasunete are anumite dificultăți. Deci, în practică, este dificil să controlați amplitudinea oscilantă - una dintre ele indicatorii cei mai importanți acest proces. Folosind acest tip de sudură, este necesar să se țină seama de probabilitatea de defectare a sudurii rezultate și de faptul că piesele de prelucrat în timpul lucrului sunt capabile să-și schimbe poziția unul față de celălalt. Pe suprafețele înmuiate ale pieselor, sculele se pot îndoi. Există cazuri de sudare a materialului piesei de prelucrat la echipament, ceea ce contribuie la uzura rapidă. Există anumite dificultăți în repararea instalațiilor cu ultrasunete, deoarece acestea fac parte dintr-un design care nu se poate plia, configurația și dimensiunile acestora fiind strict calculate.

Această tehnologie a contribuit, de asemenea, la crearea de produse concepute de o adunare permanentă, adică o decizie conștientă de a pierde posibilitatea de dezmembrare și reparare viitoare - pentru bunurile de consum obișnuite. O altă aplicație importantă este producerea de produse de unică folosință în scopuri igienice, de exemplu în domeniul medicinei.

Sudarea cu ultrasunete: de lucru

Vibrațiile ultrasonice cu frecvențe de la 20 la 40 kHz sunt generate de un generator ultrasonic care este alimentat de un curent normal de alimentare de 50 Hz. Convertorul modifică apoi vibrațiile de înaltă frecvență provenite de la generator în mișcare mecanică - comparabilă cu microbusinessul ultrafast.