Lézeres hegesztés és egyéb innovatív hegesztési technológiák. Sugárhegesztés

Elektronsugaras hegesztés Alapja az összekapcsolt elemek fűtésének és olvasztásának elve, amelyet elektronnyaláb segítségével végeznek. A kibocsátó szerepében ebben a helyzetben cselekszik. Olyan részecskéket bocsát ki, mint például egy elektron, amely az elektromos mező miatt képes felvenni a sebességet. Egy ilyen mezőt magas feszültség jellemez. Az elektronokat nagyon nagy sebességre gyorsítják, ami összehasonlítható a fénysebességgel. Ennek eredményeképpen egy vékony gerendához vannak csatlakoztatva, a radiátorról a hegesztendő részre koncentrálva, amely anódként működik.

Elektronsugaras hegesztési folyamat csak vákuumban végezhető, amelynek értéke nem kisebb, mint 4-10 mm Hg. Art. Ha ez az érték alacsonyabb, akkor az energia nagy részét fel kell használni a külső környezet gázainak ionizálására és melegítésére. Amikor egy anód találkozik az elektronokkal, az utóbbiak először kinetikus energiát adnak hő formájában.

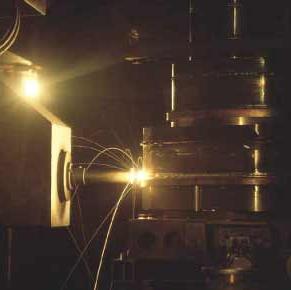

Elektronsugaras hegesztő berendezések

Az elektronsugaras hegesztés telepítésének fő eleme a pisztoly (hegesztés-elektronikus). Úgy tervezték, hogy fogadja és felgyorsítsa az elektronokat. Ezenkívül az elektronsugár összegyűjtésére szolgál. A pisztoly közvetlenül a vákuumkamrában található, amelyben a hegesztendő elem és az alkatrész mozgatásának mechanizmusa van elhelyezve.

A következő típusok léteznek:

- egyetemes;

- szakosodott;

- nagy vákuum;

- köztes vákuum;

- kamrába.

Az elektronsugaras hegesztés terjedelme

A fenti módszer többféle fém, különösen tiszta, aktív és tűzálló fémek hegesztésére szolgál. Ez vonatkozik az érzékeny fémekre is a gázok hatására. Annak a ténynek köszönhetően, hogy némi nehézség van a lenyűgöző méretű vákuumkamrák kialakításában, csak kis részleteket hegesztünk a fent leírt módon.

Hasonló tulajdonságokkal rendelkezik egy koherens fénysugár-hegesztés, amelyet lézerrel, azaz pl. . A magas energiatartalmú fénysugár nemcsak fémeket, hanem más anyagokat is hegeszthet és vághat. Ezt az eljárást vákuum nélkül hajtjuk végre.

Mint minden más típusú hegesztés, elektronnyaláb Meg előnyei és hátrányai.

Előnyei:

- ily módon a fémeket egyszerre lehet hegeszteni, amelynek vastagsága 0,1 és 200 mm között van;

- az íves eljárással ellentétben az elektronsugár több mint 10-szer kevesebb energiát használ;

- ezt az eljárást az olvadt fém gázzal való koncentrációjának hiánya jellemzi.

Az elektronsugaras hegesztés fő hátránya a vákuum kialakítása.

Az elektronsugaras hatás lényege, hogy a kezelési területen lévő irányított elektronsugár kinetikai energiáját hővé alakítsa. Az elektronsugaras hegesztést (a továbbiakban - ELS) úgy hajtjuk végre, hogy az alapfém élét olvasztjuk egy élesen fókuszált elektronárammal, amelyet egy elektromos mezővel gyorsítunk, amelynek potenciális különbsége ≥ 1 0 ... 100 kB. Ennek eredményeként a kezelőterületen az elektronsugár nagy teljesítménysűrűséget biztosít. Ezen indikátor szerint az elektronsugár jelentősen meghaladja a hagyományos hegesztési forrásokat (elektromos), és csak a lézer számára második (1. táblázat). A hegesztési fém, mint más fúziós hegesztési módszereknél, öntött szerkezettel rendelkezik.

A kellően nagy energiájú elektronok bizonyos mélységben behatolhatnak a feldolgozandó anyagba. A maximális mélység, amelyet egy elektron áthalad az energiáján, függ a feldolgozandó anyag gyorsító feszültségétől és sűrűségétől, és a függőség kifejezhető. δ = 2,35 10 -12 U 2 / ρ, ahol δ - behatolási mélység, cm; U - gyorsító feszültség, B; ρ a feldolgozott anyag sűrűsége, g / cm3. Tehát 7,8 g / cm3 sűrűségű acél esetén U = 60 kV δ ≈ 12 mikron. Következésképpen az elektronnyaláb energiája egy vékony felületrétegben hővé alakul. Az elektronsugár és a feldolgozandó anyag kölcsönhatása számos jelenséget okoz, amelyek befolyásolják a hegesztőgépek tervezését és kivitelezését. A hő- és röntgensugárzás, a visszaverődő, a másodlagos és a termikus elektronok enyhén csökkentik az elektronsugár hatékony energiafrakcióját a hegesztett fém melegítéséhez és olvadásához. Az elektronsugaras hegesztés hatékonysági értékei körülbelül 0,85 ... 0,95. Így az elektronsugarat összehasonlítjuk a fúziós hegesztéshez használt egyéb hegesztési energiaforrásokkal, a leghatékonyabb.

Ha viszonylag kis teljesítménysűrűségű (1 10 5 W / cm 2) elektron-sugárzásnak van kitéve, az elektronsugaras hegesztés folyamata hasonló a hagyományos elektromos ívhegesztés. A behatolás lényegében mélységben és keresztmetszetben közel van a féltekéhez. Ilyen eljárást alkalmaznak a kis vastagság (3 mm-ig) hegesztéséhez.

1. táblázat: A fűtési pont teljesítménysűrűsége hegesztési források hőség.

A kis vastagságú hegesztésből a nagy vastagságú fém egyhegesztésű hegesztéséből való átmenet a q * 2 kritikus teljesítménysűrűség elérésével történik, amelynek értéke a legtöbb fémre q * 2 = 10 5 ... 10 6 W / cm 2. Ebben az esetben az elektronsugár effektív teljesítménye már nem vezethető át a fémbe hővezetéssel, és a fűtőfelület termikus egyensúlya akkor keletkezik, amikor a fém egy része elpárolog.

Ábra. 1. Tipikus keresztmetszet hegesztési varrás fémben, elektronsugárral készült: H, B, A - a varrás mélysége, szélessége és megerősítése; B, - hegesztési szélesség az O, 368H szintnél, azaz a H / e szinten, ahol e a természetes logaritmus alapja.

Amikor az elektronsugár teljesítménysűrűsége legfeljebb 10 5 ... 10 7 W / cm 2, az ütközés zónájában észlelhető a fém jelentős párolgása, a fürdőfelület intenzíven hajlik, és a folyékony fémben a fürdő mélységére gőz-dinamikus csatorna keletkezik. Ennek a csatornának a kialakulása főleg a részlegesen elpárologtatott fém visszahúzódási nyomásának köszönhető. Minél nagyobb a gerenda teljesítménysűrűsége, annál erősebb a hegesztőmedence felületének fűtése, és minél hatékonyabb az elektronsugár energiája a hegesztett fém teljes vastagságán keresztül. A teljesítménysűrűség ezen tartományában az elektronsugaras expozíciót a „tőr” jelensége, vagy a mély behatolás jellemzi, a behatolás aránya 10: 1 vagy annál nagyobb szélességig (1. ábra). A nagy sugárzási koncentráció lehetővé teszi a fémek hegesztését egyetlen, 200 ... 300 mm-es vastagságú áthaladáshoz, és nagy sebességgel az elektronsugaras hegesztéshez keskeny és mélyen egy kis hőhatású zónával. A varrat keresztmetszete gyengén emelkedő vagy párhuzamos oldalfalakkal rendelkezik, ami minimális szögletes deformációkat biztosít.

Az elektronsugaras hegesztés során a behatolási csatorna kialakulásának fő jellemzője a q 2\u003e q * 2 elérése során az, hogy a folyamat természetben ön-oszcilláló. A hegesztés során két időszakos folyamat figyelhető meg: időszakos elpárologtatás az elektronsugárnak a fémbe való mélyedése következtében (az egységek és tíz kilohertz nagyságrendekkel) és a folyékony fém oszcillációja a hegesztési medencében az első fal periódusos "gyalulása" miatt (kb. ... 100 Hz).

Elektronsugaras hegesztés főleg nagy vákuumban (10 -2 ... 10 -3 Pa), kevésbé az 1 ... 10-1 Pa nyomás tartományban végezzük. Magas vákuumot alkalmazunk az elektronsugár hatékony előállításának és akadálytalan átjárásának (az elektronok és a maradék levegő molekulák ütközésének hiánya miatt) a hegesztendő termékhez, és kémiailag inert közeget hozunk létre, amely káros szennyeződéseket (hidrogén, oxigén, nitrogén) tartalmaz 10 napon belül. -100-szor kisebb, mint az atmoszférikus nyomáson a legmagasabb minőségű argonban. Ez lehetővé teszi a magas minőségű hegesztés és kémiailag aktív ötvözeteik, például cirkónium, molibdén, niobium stb.

Amikor a hegesztő kamrában a nyomás 1 ... 10 Pa-ra emelkedik, észrevehető lesz az elektronnyaláb szóródása a termék drift térben, ami korlátozza a gerenda lehetséges hosszát az elektronsugaras hegesztés során. A nem vákuumcsúcs esetén a sugárszórás olyan nagy, hogy nem lehet elérni a\u003e 10 ... 30 mm-es pisztolydarab munkatávolságát.

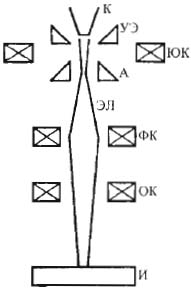

Ric. 2. Tipikus elektronsugaras pisztoly: K - katód; UE - vezérlőelektróda; UK - beállító tekercsek; És - az anód; EL - elektronsugár; FC - fókuszáló tekercs; OK - hajlító tekercs; És - hegesztett termék.

A hegesztéshez általában axiálisan szimmetrikus kúpos, ritkán henger alakú elektrongerendákat használnak. A nagy keresztirányú méretekkel rendelkező erőteljes elektronsugár kialakítását egy nagyfeszültségű áramforrás és vezérlőrendszerrel ellátott hegesztő elektron-pisztoly hajtja végre. Az elektronnyaláb megszerzésére szolgáló sémát az 1. ábrán mutatjuk be. 2.

Ipari alkalmazás.

Elektronsugaras hegesztés a tűzálló és kémiailag aktív termékek és fémek (ötvözetek) kombinációjának legígéretesebb módja; termikusan keményített anyagokból származó termékek, ha a hőkezelés nem kívánatos, nehéz vagy lehetetlen; a végső megmunkálás utáni termékek a minimális hegesztési deformációk biztosítása érdekében; vastag és vastagfalú, felelősségteljes struktúrák széles választéka.

Az elektron-sugárhegesztés legszélesebb körben elsajátított ipari alkalmazása a világon az űriparban; nukleáris energia; energetika; turbinaépítés; elektrovákuum, műszer- és relétermelés; autóipar stb.

Elektronsugaras hegesztési technika.

Amint azt több éves tapasztalat is mutatja, az elektronnyaláb-hegesztés sikeresen végrehajtható (és a gyakorlatban széles körben használatos) az alsó pozícióban, az oldalon növekszik. Az alsó helyzetű hegesztést (azaz egy függőleges elektronsugarat) bélés nélkül, valamint a bélésen végezzük, és 40 mm vastag acélok, 80 mm vastag alumínium és titánötvözetek összekapcsolására szolgál. A hegesztést az oldalsó és a felfelé hegesztés egy vízszintes elektronsugárral végezzük, bármilyen rétegvastagságú fémek esetén, bélés nélkül. Annak érdekében, hogy megakadályozzák a folyékony fém áramlását a hegesztőmedencéből, egy korlátozó rúd van felszerelve.

A részegységek összekapcsolt felületeinek, valamint maguknak az elektronsugaras hegesztés alatt álló részeknek az előállítása számos olyan tulajdonsággal rendelkezik, amelyek főként a hegesztés vákuum jelenlétének és a specifikus hőforrásnak (azaz a töltött részecskék keskeny áramának) köszönhetőek.

Annak érdekében, hogy a hegesztési illesztési felületek, mind a külső, mind a belső (ha áthatolnak) magas minőségűek legyenek, a részek felületei ≥100 és ≥ 20 mm-re a szélétől a vastag és vékony lemezek hegesztése során meg kell tisztítani a tartósítószerektől, a szennyeződéstől, a rozsdától és a oxid filmek. Az előzetes tisztítást mechanikusan végzik, és a végső tisztítást a hegesztett fémtől és a különböző fizikai és kémiai módszerekkel tisztítandó felület érdességétől függően végezzük. Közvetlenül a hegesztés előtt a hegesztendő részek külső felületét és az összekötött felületeket (amennyire csak lehetséges az összekötő nyíláson keresztül) meg lehet tisztítani kis teljesítményű szkennerelektródal. Ebben az esetben a gerendának enyhén meg kell olvadnia a tisztítandó felületet, és nem kell kitöltenie a kötésben lévő rést. Tisztításhoz végezzen egy vagy két menetet.

Az egylépcsős elektronsugaras hegesztés nem igényel élvágást. Ugyanakkor vannak bizonyos követelmények a csuklóban lévő rés szélességére vonatkozóan. A fémek megengedett résszélessége c δ ≤20 ... 30 mm adalékanyag nélkül történő hegesztés esetén. . .0,2 mm, a c δ \u003e 30 mm 0,3 mm. Minél rosszabb és magasabb a termék elfogadható deformációjára vonatkozó követelmények, a nagyobb követelmények a rés minimális szélességére vonatkoznak.

Az elektronsugaras hegesztéssel összekötendő alkatrészek széleinek vágása csak a szükséges esetekben használható a hegesztés minőségének javítása és az ízületek automatikus nyomkövető rendszerének megbízható működése érdekében.

Különleges hibák a hegesztések az elektronsugaras hegesztés során.

Az elektronsugaras hegesztés során a hegesztés során keletkező hidrodinamikai, termikus és deformációs folyamatok jellemzői olyan specifikus hibák kialakulásához vezetnek, amelyek csökkentik az ízületek teljesítményjellemzőit.

Ábra. 3. A csatorna viselkedésének diagramja az elektronsugaras hegesztés során: a - a csatorna folyadékmentes; b - a folyékony fémhullám visszaverődése a fürdő farokrészéből; csatorna bezárása.

A paradinamikus csatorna alsó részének időszakos elárasztása következtében az öntött zóna határának alsó részének fűrészfogak alakulásával, a pórusok kialakulásával és különösen a hegesztés gyökérrészében zsugorodó lyukakkal alakul ki az egyenetlen behatolás, mivel a nagy kristályosodási sebességű folyékony fém és kis méretű öntött zóna hiányzik.

A varrás gyökere tipikus tüskés szerkezetű. A varrás gyökérében levő minden csúcs megfelel a varrás felületén lévő skálának, vagyis a hegesztés csúcsának a csúcsa. Az EBW-hez való hegesztéshez általában egy rétegelt szerkezet jellemző.

A gyökérhibák megakadályozásához paradinámiás csatornát kell kialakítani a csatorna meglehetősen széles alsó részével és kerekítésével. A csatorna alakjának megváltoztatásával az elektronsugár teljesítménysűrűség-eloszlásának alakját változtathatjuk meg a hegesztési zónában, például a gerenda körkörös szkennelésével. A varrás gyökérének kiterjesztése csökkenti a hegesztendő alkatrészek nem fúziójának kockázatát a maradék vagy indukált mágneses mezők megjelenése miatt.

A varrás középpontjában a teljes magassága mentén, az ellennövekedő kristályok csomópontjánál levő normál hűtőborda és az alacsony olvadáspontú zárványok koncentrációja miatt a csökkentett erősségű zóna hosszirányú kialakulással járhat. Néha közepes repedéseknek nevezik őket. Magasságuk általában 2 ... 15 mm, szélessége 0,1 ... 0,3 mm. A nagy vastagságú hegesztéseknél is figyelembe kell venni a csukló nagy merevségét.

Ahogy a hegesztési sebesség csökken (q 2 = const), a csatorna mélysége növekszik. A csatorna kimeneténél a csatorna folyékony fémből összeomlik, és egy üreg képződhet (3. ábra).

Az EBW sajátos hibái közé kell tartozniuk az átjárócsatornának a csomóponttól való eltérése miatt, ami a gerenda elhajlása miatt fennmarad. E hiba kiküszöbölése érdekében a hegesztett termék előzetes demagnetizálását végzi.

Az itt leírtakból következik, hogy az EBW-ben lévő hegesztések geometriája és minősége erősebb, mint az ívhegesztési módszerek esetében.

Hegesztési technikák.

A varrás minőségének javítása és az EBW folyamat teljesítményének javítása érdekében számos technológiai módszert fejlesztettek ki és alkalmaztak. Ezek közül a leginkább tanulmányozott és jóváhagyott: a varratok kialakítása a kötelező teljes behatolással; a gerenda söpörése és dőlése; sugáráram moduláció; kitöltőanyag feltöltése; párnák használata; elmozdított és „osztott” gerendahegesztés; a tapadási és az előre tapadó áthaladások. Megfelelően tanulmányozott és jól megalapozott módszerek, de nem széles körben használtak, a tandem és a keskeny hegesztés. Tekintsük a legfejlettebb technikákat.

A hegesztett kötés teljes behatolása - a legmegbízhatóbb és legegyszerűbb módja a gyökérhibák kiküszöbölésének, a szögalakú deformációk minimalizálásának, a héjképződés és a pórusok valószínűségének csökkentésének a hegesztett fém fém javított gáztalanítási feltételei miatt. Alsó pozícióban történő hegesztés esetén ezt a technikát fémek összekapcsolására használják δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400 mm. Ez utóbbi esetben annak érdekében, hogy megakadályozzuk a folyékony fém áramlását a hegesztőmedencéből, a csukló alsó széle mentén egy korlátozó rúd kerül beépítésre.

Szkennelési elektronnyaláb. Az ilyen fénysugarak nagyon széles körben használatosak: X-alakú, hosszanti, keresztirányú, kerületi, ellipszis, ív stb. a sugárátmérő sorrendjének amplitúdójával, 1 ... 2 kHz frekvenciával.

A sweep hatása a pillanatnyi változásban és az elektronsugár teljesítménysűrűségének időszaki eloszlásában átlagolt változásban nyilvánul meg. A hegesztési medence konfigurációja és a hidrodinamikai folyamatok jellege ennek megfelelően változik. Ennek következtében nagy vastagságú fémek hegesztésekor az átmérő jelentősen bővül, és a csatorna stabilabb a hegesztési medencében, ami pozitív hatással van a hegesztési formák stabilitására: csökkenti az olvadt fém fröccsenését, megakadályozza az olvadék áramlását a fürdőből vízszintes sugárzással történő hegesztés során. A varrás alakjának megváltoztatásával csökken a repedési hajlam, a kiterjesztett üregek és a gyökérhibák.

Dönthető elektronsugárhegesztés. A vastagabb fémek hegesztésekor ajánlatos az elektronsugár állandó alakváltozását alkalmazni a mozgás mentén. Ugyanakkor el lehet kerülni az S-alakú kristályosodási frontot, hogy javítsuk az olvadt fém gáztalanítási körülményeit, amikor alsó pozícióban hegesztjük, és hogy a fürdő mélységéből a fém folyadékot öntjük felfelé hegesztve. Ez utóbbi esetben az olvadékkristályosítás majdnem ugyanolyan feltételei jönnek létre a hegesztési medence teljes mélységében. Kísérleti úton megállapítottuk, hogy a gerenda elhajlási szöge 5 ... 7 ° legyen. Ez a technika lehetővé teszi a megszakítások és a pórusok számának csökkentését.

Elektronsugaras áram moduláció. A vékony lemezek (legfeljebb 1 mm) hegesztésekor a hőbevitel csökkentéséhez, valamint a hegesztés elvégzéséhez általában az elektronsugár áram impulzus modulációját alkalmazzuk 1 ... 100 Hz frekvenciával. A varrathegesztés során az impulzusok frekvenciáját és a hegesztési sebességet úgy választjuk meg, hogy az egyes olvadt részek egymást átfedjenek. A nyalábmodulációt a repedések kialakulásának megakadályozására használják, hogy biztosítsuk a vékonyfalú kis alkatrészek hegesztésének lehetőségét.

A közepes és nagy vastagságú fémek hegesztésében a gerendaáram modulálásának számos kísérlete nem található széles körű alkalmazás a fém intenzív fröcskölésének köszönhetően a varrás mindkét oldalán jelentős aluljárások lépnek fel.

Elektronsugaras hegesztés adalékanyaggal. Ezt a technikát néha a hegesztési fém ötvözésére használják, hogy a szükséges hegesztési elemek szükséges koncentrációját helyreállítsák a hegesztésben, és igen széles körben, nagy hézagokkal a csuklóban és a hegesztési hibák kijavítására.

A hegesztési folyamat során a folyamatos takarmányozáshoz használt ereszcsatorna anyag rúdokat, szalagokat, szilárd vagy aprított huzalt, pelletet és port használ. A legnagyobb ipari alkalmazás hegesztést talált a 0,8 ... 1,6 mm átmérőjű betöltőhuzaloknál, különösen a varratok javítására. Általában a huzalt az elektronsugár hátsó részén lévő hegesztőfürdőbe 15 ... 450 szögben vezetjük a hosszanti tengelyéhez. Ebben az esetben a betáplálási módot úgy választjuk meg, hogy a huzal egy részét megolvadják a fürdő folyékony fémében, és néhányat - közvetlenül az elektronsugárral.

A csomópontban változó rés mellett javasolták a takarmányok és töltőanyagok sebességének automatikus vezérlésére szolgáló rendszereket használni. Az ilyen rendszer által ellenőrzött paraméter a rés szélessége, vagy a megerősítő varrat szélessége vagy magassága.

Gyakran egy másik, átmeneti anyagból készült vékony réteg szalag, granulátum vagy por alakjában, amely a hegesztési fém ötvözésére szolgál, az alkatrészek összekapcsolt felületei közé kerül. Az átmeneti anyagréteg permetezéssel, lerakódással, vagy a felületekre való felületek bevonásával is alkalmazható. Az átmeneti anyagréteg vastagsága egy betét formájában megegyezik az elektronnyaláb átmérőjével, és abban az esetben, ha elérheti a 10 mm-t. Ez a fajta technika lehetővé teszi a hegesztési fém legegyszerűbb ötvözését.

Ötvözõ bélés hegesztésekor a gyökérhibák eltávolítása a bélésben egyszerre biztosított. A varrás egységes dopingja a folyékony fém intenzív átvitele következtében érhető el a fürdő mélységéből a felületére. A bélés vastagsága a varrás teljes mélységének ≥ 20 ... 25% -a legyen.

A hegesztés ötvözetpárnával is lehetséges. Vastagsága nem haladhatja meg a varrás megerősítésének magasságát. A technika ezen módosításának terjedelmét korlátozza az elektronnyaláb helyzetének hiánya vagy nehézsége a csuklóhoz képest.

Diszpergált hegesztés. A hegesztőkészülékből származó gázok és gőzök kibocsátásának javítása és a benne lévő hidrodinamikai jelenségek intenzitásának csökkentése, valamint a bélés eltávolításának bonyolultságának csökkentése érdekében ajánlott ≥40 mm vastagságú fémek hegesztése az alsó pozícióban granulátum bélésénél vagy apróra vágva. Szerkezetileg az ilyen bélés egy fémdobozban van, lyukakkal, zárt és fémhálóval. A doboz diszpergált anyaggal van feltöltve. úgy van kiválasztva, hogy a főzőfürdő eléri a töltőbélést. Ebben az esetben a hegesztési zónából származó gázokat és gőzöket a töltőanyag-részecskék és a dobozfalakban lévő lyukak közötti időközönként eltávolítják.

Hegesztés az elektronsugár állandó keresztirányú elmozdulásával. A hegesztés során, valamint a különböző fémek hegesztési forrasztása során az elektronsugarat az izzószimmetria síkjához viszonyítva egy tűzálló fém irányába toljuk el. Az eltolás nagyságát vagy kiszámítjuk, vagy kísérleti úton határozzuk meg.

A gerenda eltolását bizonyos esetekben is használják az oldalirányú hajlítás kompenzálására egy hosszanti (az ízület mentén) mágneses mezővel, amely néha különböző fémek és ötvözetek hegesztésekor keletkezik.

Osztott hegesztés. A pisztoly elektromágneses elhajlási rendszerében az elektronsugár elhajlásának impulzusárammal (polaritásváltozással) történő elhajlása két vagy több szoros távolságban elhelyezkedő kötést külön pontokkal vagy folytonos varratokkal lehet hegeszteni. A varrási hegesztés során a gerenda oszcillációs időszakát a hegesztőmedencében lévő paradinamikus csatorna stabilitásának feltétele és a gerendák közötti kötés átadásának időpontja alapján választják ki a termék felületének nem fúziójától. Mivel itt van az eltérés az elhajlott gerenda ezen tengelye és a csukló szimmetria síkja között, ez a technika csak kis vastagságú fémek hegesztésére alkalmas.

Edényfogó. Az ELS ferromágneses anyagok ragasztása kívánatos egy elektronnyaláb végrehajtásához, mint az ilyen célú felhasználás íves módszerek A hegesztés a mágnesezés megjelenéséhez vezet. Előnyösen a gerenda tapadási és hőre keményedő anyagokat hajt végre.

A csapok hosszának biztosítania kell a gerenda pozicionáló rendszerének működését és a közös nyomon követést. Ezért a tapadás általában ≤2 0 ... 30 mm hosszúságú.

Az eljárás a csíkoknak a középponttól a széleiig való elhelyezéséhez. A hevederek számát a hegesztendő alkatrészek tervezése határozza meg.

A varratok teljes mélységénél történő fúrások végrehajtásakor úgynevezett szekcionált hegesztést végeznek, hogy megakadályozzák a mikrokockák előfordulását a hegesztett hézagok hegesztése miatt. A varrást külön szakaszok végzik, és olyan sorrendben, hogy minden további szakasz a lehető legtávolabb marad az előzőtől. Kívánatos ellenállni az egyes szakaszok hegesztései között.

Elektronsugaras hegesztés - hegesztés, amelynek energiaforrása az elektronimpulzus által alkotott elektron-sugárzású elektronok kinetikus energiája.

A tűzálló, erősen aktív fémek repülésére, légiközlekedési ágazatra, műszergyártásra stb. Hegesztésére használják. Az elektronsugaras hegesztést szükség esetén nagy fémszerkezetekhez is kiváló minőségű hegesztésekhez használják, mély fém behatolással.

A történelem

Az elektronsugaras hegesztés első telepítését 1958-ban hozta létre a Moszkvai Erőmű Intézetben. Jelenleg rendelkezésre álló telepítés ELU-27, ELSTU-60, MEBW-60 stb.

lényeg

Az elektronsugaras hegesztést vákuumkamrákban egy elektronsugárral végezzük. A kamrák méretei a hegesztendő alkatrészek méreteitől függnek, és 0,1 és több száz köbméter között mozognak.

A fém olvadása az elektronsugaras hegesztés során és az elektronáramú pisztoly elektronáramának nyomása következtében kialakuló behatolási zóna kialakulása, a szilárd fém térfogatában a hő felszabadítása, a párologtató fém reaktív nyomása, a másodlagos és a termikus elektronok és a sugárzás.

A hegesztést egy folyamatos vagy impulzusos elektronsugárral végezzük. Az illékony fémek, például alumínium, magnézium hegesztésénél nagy energia-sűrűségű és 100-500 Hz-es impulzus frekvenciájú impulzus sugarakat használnak. Ez növeli a fém behatolásának mélységét. Az impulzusos sugarak használata lehetővé teszi a vékony fémlemezek hegesztését.

Az elektronnyalábot képező kamrában a levegőt 1-10 Pa nyomásig szivattyúzzuk ki. Ez a megolvasztott fém levegőgázoktól való magas védelméhez vezet.

Elektronsugaras hegesztési technikák

Az elektronsugaras hegesztés során az alábbi technikákat használják a hegesztés minőségének javítására:

- dönthető gerenda-hegesztés (5-7 ° -os eltérés) a pórusok és a fémszakadások csökkentésére;

- hegesztés a hegesztési fém ötvözésére szolgáló adalékanyaggal;

- hegesztés egy diszpergált bélésen a fémből származó gőzök és gázok hozamának javítása érdekében;

- keskeny ütéshegesztés;

- hegesztés két elektronpisztollyal, egy pisztoly behatolva a fémbe, a második pedig a csatorna gyökere;

- a hegesztett fémek széleinek előtisztítása és gáztalanítása;

- kétoldalas hegesztés egyszerre vagy egymás után;

- az elektronsugár szkennelése: hosszanti, keresztirányú, X alakú, kör alakú, ellipszis, ív stb .;

- két vagy több ízület egyidejű hegesztésére szolgáló fényszórás;

- sugáráram modulációs frekvenciája 1-100 Hz. a hegesztés hőellátásának szabályozása.

Lézeres hegesztés és más modern hegesztési technológia lehetőséget ad a radikálisan szabványos technológiai folyamatok megváltoztatására, és teljesen új egységek kialakítására. Tekintsük a legmodernebb típusú hegesztést, amelyet a high-tech században használunk.

1 Lézerhegesztés - a folyamat lényege és előnyei

A lézersugárral összekötő anyagok működtetésénél különböző lézeres aggregátumok használhatók:

- gáz;

- szilárd;

- félvezető.

Maga a folyamat azon a tényen alapul, hogy amikor a kvantum energiája a hegesztett termékekre irányul, ezt a energiát elnyelik, ami a részecskék felszíni hőmérsékletének növekedéséhez vezet a hőképződés következtében.

A lézerrendszerek képesek a kvantumenergia koncentrálására a felület egy bizonyos részén, aminek következtében az előforma egy kis része erős melegítésnek van kitéve.

A lézeres hegesztés lehetővé teszi a nagyon nagy méretű szerkezetek csatlakoztatását, mivel nem igényel vákuumot. Ezenkívül a lézersugár használatát az alábbi fontos előnyök jellemzik:

- a hegesztés során valóban hibátlan minőséget kapunk olyan termékek összekapcsolására, amelyeket más, hegesztési módszerekkel hegesztett anyagból hegesztenek (például a népszerű csavarhegesztés nem hasonlítható össze a lézer minőségi mutatókkal);

- hideg és forró repedések hiánya a kezelt felületen, mivel a lézer magas hőmérsékletet biztosít a fém hűtésére és fűtésére (ebben az esetben a hőhatásnak kitett szakasza jelentéktelen hőhatást mutat);

- az optikai tükör komplexek segítségével a lézersugár egyszerű beállítása és vezérlése lehetővé teszi, hogy a hőhatásokat a szerkezet legnehezebben elérhető területeire irányítsák, ami azt jelenti, hogy a hegesztést szinte bármilyen helyen lehet elvégezni;

- a lézersugár garantálja a csukló stabil kialakulását, mivel a mágneses mezők jellemzői nem befolyásolják, amint azt a fentiekben említettük hegesztés elektromos ív vagy elektronsugár segítségével.

Érdemes megjegyezni, hogy a lézeres berendezéssel történő termékek hegesztése biztosítja a szerkezetek minimális deformálódási szintjét, a kapott vegyületek egyedi szilárdságát (technológiai).

A jelenleg használt szabványos lézeres lézer meglehetősen egyszerű egység. Csövek formájában készül, amelybe gáz kerül szivattyúzásra. Ezt a csövet mindkét oldalon párhuzamos tükrök korlátozzák (az egyik oldalon áttetsző tükör van felszerelve, másrészt teljesen átlátszatlan). Az ismertetett konstrukcióba elektródokat vezetünk be, úgynevezett "gyors elektronok" jönnek létre közöttük. Izgatják a könnyű kvantumot létrehozó gázmolekulákat, és visszatérnek normál állapotukhoz. A gáz típusú lézerrendszerek folyamatosan működhetnek.

A kiegészítő lézer technológia kétféleképpen hajtható végre:

- gáz árnyékolt hegesztés;

- hegesztés a levegőben.

Ezen technológiák közül az első lehetővé teszi a korábban nem alkalmas hegesztésre alkalmas fémek összekapcsolását (a tűzálló csoport fémei stb.).

2 Elektronsugaras hegesztés - az előnyök és hátrányok.

A technológia lényege a (kinetikus) elektronsugár energia hasznosításában rejlik, amely nagy sebességgel mozog vákuumban. Az elektronsugaras hegesztés előnyei a következők:

- Kis mennyiségű hőbevitel (összehasonlítva - kevesebb, mint 4-5 alkalommal). Ez csökkenti (és nagyon jelentősen) a hegesztett rész deformálódásának mértékét.

- A struktúra hőbevitelének koncentrációja nagyon magas. A gerenda ebben az esetben behatol az anyag mélységébe, és nem befolyásolja kizárólag a felületét. Ennek köszönhetően az elektronsugaras technikát kerámiák, gyengén olvadt fémekből készült termékek (például tantál és volfrám) összekapcsolására használják.

- A fűtött és olvadt fémek gázzal való telítettsége hiányzik, ami biztosítja a molibdén, cirkónium, niobium és más kémiailag aktív ötvözetek megfelelő hegesztési minőségét, és az ötvözetek és fémek kémiai kölcsönhatása szempontjából aktív.

A leírt technológia hátrányai:

- hosszabb idő szükséges a hegesztőegység vákuumának munkakamrájában való kialakításához;

- az üregek magas hővezető képességével és a nem fúziós zónákkal rendelkező anyagok nagy előfordulási valószínűsége (ezek általában a varrás gyökerében vannak kialakítva).

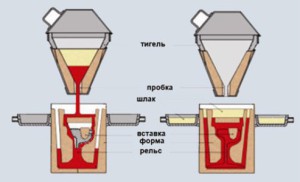

3 Thermite hegesztési folyamat jellemzői

Ezzel a technológiával a fém egy speciális, termeszek nevű vegyülettel fűthető. Alkotórészei:

- vas-oxid;

- magnézium vagy alumínium porított formában.

A kábelek, távíró és telefonvezetékek magjainak hegesztéséhez magnézium alapú keveréket ajánlunk. Kis átmérőjű csőtermékek csatlakoztatására is használható. Az alumínium komponensű termit azonban gyakrabban használják öntöttvas és hegesztés hegesztéséhez acélszerkezetekkülönösen csövek, vasúti sínek.

Ez a hegesztési eljárás a redukálószerek és az (exoterm) fémoxidok keverékének önszaporodásának elve alapján történő égetésen alapul. Fő előnyei:

- nagy teljesítmény;

- könnyű kezelhetőség;

- a folyamat hatékonyságát.

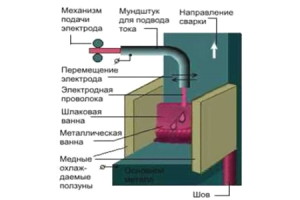

4 Elektroszálas hegesztés és elektródák

Az arcless technológia, amely magában foglalja a salakfürdő hőjének felhasználását az anyag olvadáspontjának melegítésére. A fürdő maga is kapja meg a szükséges hőmérsékletet az elektromos fűtés miatt. Az alkalmazott elektródák szerint ezt a technológiát olvasztószerszámmal és lemezszerű vagy huzalhegesztő rúddal végezhetjük.

Az elektródák száma szerint az elektroklaghegesztés:

- multi-elektród;

- egyetlen elektróda;

- két-elektród.

A leggyakrabban a leírt típusú fémcsatlakozást olyan termékek hegesztésére használják, amelyek vastagsága legfeljebb 60 és legalább 1,5 mm.

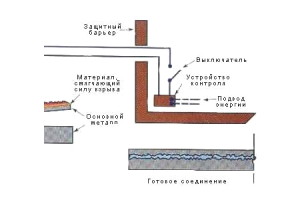

5 A robbanáshegesztés ígéretes innováció.

A nemrégiben megjelenő technológia, amelyet a szakértők a hegesztés egyik legígéretesebb lehetőségének tekintettek. A robbanásveszélyes hegesztés egy olyan módszer, amellyel a fémek egy speciális vegyület robbanása által kibocsátott energia hatására kapcsolódnak.

Az ilyen hegesztési eljárást általában robbanásveszélyes speciális kamrákban vagy földalatti és nyílt vizsgálati helyeken végzik, amelyek távol vannak az ipari és lakóépületektől. Az ilyen óvintézkedések fontosak, mivel a robbanás a töredékek nem biztonságos szétszóródását érzékeli, valószínűsíthető a szeizmikus zavarok (ha a robbanásveszélyes kapcsolat elég nagy), gyakran sokkhullám keletkezik, amely elpusztíthat bármilyen szerkezetet vagy károsíthatja az emberi egészséget.

robbanóanyag hegesztési események elméletileg lehetővé teszi az összes ismert fém csatlakoztatását. Ugyanakkor figyelembe kell venni azt a tényt is, hogy a hegesztett termékek nagyon forróvá válhatnak, ami intermetallikus fázisok megjelenéséhez és nagyon aktív diffúziós jelenségek kialakulásához vezet az összekötő zónában.

A high-tech században egyre gyakrabban fordulnak elő magas olvadáspontú, hőálló, korrózióálló és sugárzásálló anyagok, amelyekhez speciális hegesztésre van szükség. Mint például az elektronsugaras hegesztés, amelyben az aktív munkaterület hőmérséklete eléri a ezer-szor nagyobbat, mint a hagyományos módszerek. Az ilyen típusú hegesztéssel végzett ultrahang hőmérsékletek a vákuumkamrában körülbelül 165 000 km / s sebességgel mozgó fotonok vagy elektronok révén érhetők el. Amikor a fémet ilyen elképesztő sebességgel bombázzák el az elemi részecskék, hővé alakul, ami megolvasztja a fémet.

Az elektronsugaras hegesztést egy speciális kamrában hajtjuk végre, amelyből a levegő kiürül. úgy van létrehozva, hogy az elektronok ne költenek energiájukat az ionizációra gázkeverék és a tökéletes fém varratok megszerzése anélkül, hogy idegen zárványok lennének. Az elektronsugaras egység, ahogy ezt a vákuumkamrát hívják, egy speciális mágneses lencsével van ellátva, amely az elektronok áramlását képezi és irányítja. A hegesztett alkatrészek ellátásához is van egy rakodóajtó.

Az elektronsugaras hegesztést alacsony feszültségű váltakozó árammal végezzük. Ez egy speciális fókuszáló elemen (lencse) folyik, ahol a katód az anóddal van ellátva, és így egy meghatározott jellemzőkkel rendelkező elektronáram jön létre. Az alacsony teljesítményű berendezéseknél a katódként volfrám- vagy tantáltekercset használnak. És ha a hegesztett anyagok technológiai folyamata és egyedi tulajdonságai több energiát igényelnek, akkor már használják a cermetből vagy lantán-hexaboridból készült katódokat, amelyeknek nagyobb a szabad elektronok kibocsátása.

A berendezés szerkezeti jellemzőitől függően az elektronsugaras hegesztést úgy hajthatjuk végre, hogy a hegesztendő anyagot merőlegesen mozgatjuk a rögzített sugárra, vagy éppen ellenkezőleg, a gerenda a rögzített részhez képest mozoghat. Egyes létesítmények kialakítása is különleges terelőeszközök jelenlétét teszi lehetővé, amelyek több lehetőséget biztosítanak a göndör varratok számára.

Ezt széles körben használják nagy szilárdságú és titán alapú ötvözetek, valamint fémek, például molibdén, tantál, niobium, volfrám, cirkónium, berillium hegesztésében. Különböző mikrokomponensek pontos megmunkálásához és hegesztéséhez. Ezt olyan iparágakban használják, mint a rakéta-tudomány, a precíziós műszerkészítés, a mikroelektronika és sok más.

Az elektronsugaras technológiával együtt az ilyen típusú hegesztésre szolgáló berendezéseket is széles körben használják - egy optikai lézergenerátor, amely a koherens sugárzás ultramodern forrása. Alapvető különbség lézeres hegesztés az elektronsugaras módszer szerint az nem igényel vákuumkamrákat. A lézeres technológiával történő hegesztés folyamata levegőben vagy a kamra telítettségében történik speciálisan védőgázok - szén-dioxid, argon és hélium.