Definition von unvollständig. Defekte von Schweißverbindungen. Klassifizierung Die Gründe für die Ausbildung. Ursachen für Risse

Aus verschiedenen Gründen können Schweißverbindungen Defekte aufweisen, die ihre Festigkeit beeinflussen. Alle Arten von Nahtfehlern werden in drei Gruppen unterteilt:

- Äußerlich, wobei der Hauptteil davon ist: Risse, Hinterschneidungen, Zuströme, Krater;

- intern, unter denen sich am häufigsten treffen: Porosität, unvollständiges Eindringen und Fremdeinschlüsse;

- durch - risse, durchbrüche.

Die Fehlerursachen können verschiedene Umstände sein: schlechte Qualität des Schweißgutes, fehlerhafte oder mangelhafte Ausrüstung, falsche Wahl der Schweißmaterialien, Verletzung der Schweißtechnologie oder falsche Wahl des Modus, unzureichende Qualifikation des Schweißers.

Äußere Schweißnahtfehler

Somit können einige Reparaturarbeiten ohne fundierte technische Kriterien, die sie unterstützen, unnötig ausgeführt werden. Folglich wird in der Technik anstelle eines Defekts der Begriff Lücke oder Unvollkommenheit verwendet. Der Wert einer Lücke in einer Schweißnaht sollte im Zusammenhang mit der Eignung zum Schweißen oder Schweißen betrachtet werden. Diese Eignung ist ein Gleichgewicht zwischen Qualität, Zuverlässigkeit und Wirtschaftlichkeit des Schweißprozesses. Es gibt Standards und Adoptionscodes, die verwendet werden, wenn die Lücken eindeutig lokalisiert, identifiziert, gemessen, definiert und nach struktureller Bedeutung befragt werden.

Schwere Schweißfehler, ihre Eigenschaften, Ursachen und Abhilfemaßnahmen

Risse. Dies sind die gefährlichsten Schweißfehler, die zu einer fast sofortigen Zerstörung von Schweißkonstruktionen mit den tragischsten Folgen führen können. Risse unterscheiden sich in der Größe (Mikro- und Makrorisse) und im Zeitpunkt des Auftretens (während oder nach dem Schweißen).

Ein Bruch wird als akzeptabel angesehen, wenn die Zuverlässigkeit einer geschweißten oder geschweißten Baugruppe nicht beeinträchtigt wird. Elemente wie Schwefel, Blei und Selen im unedlen Metall und äußere Schadstoffe wie Öl, Fett, Farbe, Rost und Feuchtigkeit im zu schweißenden Bereich können die Porosität des Kabels erhöhen. Die meisten Poren sind nicht sichtbar und sie können reichlich mit Schweißnähten übersät sein. Poren können unterschiedliche Formen und Größen mit Einschnürungen oder Erweiterungen haben. Die Verteilung der Porosität in der Schweißnaht kann ausgerichtet, gruppiert oder gleichmäßig verteilt sein.

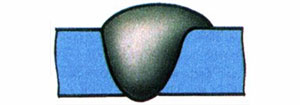

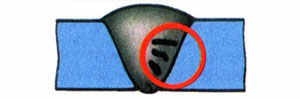

Abbildung - Poren und Hohlräume in schweißnähte. Faktoren, die zur Minimierung der Porosität in Betracht gezogen werden sollten, sind: Entfernung von Rost, Farbe, Fett, Öl und Feuchtigkeit von der zu schweißenden Oberfläche. Kontrollieren Sie die Länge des Lichtbogens. 418. Dies ist fast immer sichtbar, denn wenn Aussparungen zwischen den Oberflächen der Schnur und dem Basismetall entstehen.

Die häufigste Ursache für die Bildung von Rissen ist die Nichtbeachtung der Schweißtechnologie (z. B. falsche Lage der Schweißnähte, was zu Spannungskonzentrationen führt), falsche Wahl der Schweißmaterialien, schnelles Abkühlen der Struktur. Ein hoher Kohlenstoffgehalt in der Schweißnaht und verschiedene Verunreinigungen - Silizium, Nickel, Schwefel, Wasserstoff, Phosphor - tragen ebenfalls zu ihrem Aussehen bei.

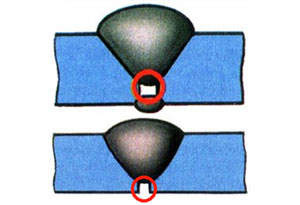

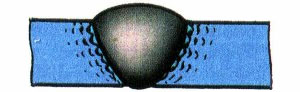

Zeichnung - mangelnde Durchdringung. Diese Defekte treten auf, wenn die Wärme, die von dem an die Schweißnaht angrenzenden Metall absorbiert wird, unzureichend ist, was zu einer unvollständigen Verschmelzung auf der Oberfläche des metallischen Nichtedelmetallbeitrags oder zwischen aufeinander folgenden Durchgängen führt. Das Fehlen des Schmelzens wird in der Schweißrichtung in der Regel mit scharfen oder abgerundeten Kanten verlängert, abhängig von den Formbedingungen.

Dies ist eine Kehle am Rand schweißnahtDies tritt auf, wenn das abgelagerte Metall das Loch an der Grenzfläche nicht vollständig ausfüllt, wodurch eine glatte Verbindung an den Rändern des Kabels entsteht. Unterschnitte sind manchmal ärgerlich, da sie zu einer erhöhten Belastung führen, was zu Problemen bei der Exposition, Ermüdung und bei niedrigen Temperaturen führen kann. Um das Auftreten von Hinterschneidungen zu minimieren, ist es notwendig, den Strom, die Vorschubgeschwindigkeit und den Durchmesser der Elektrode zu reduzieren, wodurch die Größe des geschmolzenen Metalls gesteuert wird.

Die Korrektur eines Risses besteht darin, den Anfang und das Ende herauszubohren, um eine weitere Ausbreitung auszuschließen, die Naht (Schneiden oder Schneiden) zu entfernen und zu brauen.

Hinterschneidungen. Hinterschneidungen sind Vertiefungen (Nuten) am Übergangspunkt der „Basismetallschweißnaht“. Hinterschneidungen sind durchaus üblich. Ihr negativer Effekt äußert sich in einer Verringerung des Nahtquerschnitts und des Auftretens des Schwerpunkts der Spannungskonzentration. Beide schwächen die Naht. Unterschnitte treten aufgrund erhöhter Stärke auf. schweißstrom. Meistens tritt dieser Fehler in den horizontalen Nähten auf. Beseitigen Sie es durch Schweißen einer dünnen Naht entlang der Linie der Hinterschneidung.

Behalten Sie eine konstante Vorwärtsgeschwindigkeit bei und vermeiden Sie übermäßige Vibrationen. Ändern Sie den Winkel der Elektrode so, dass die Bogenkraft das Metall in den Ecken hält. 419. Diese Lücke verringert die Querschnittsfläche der Schweißnaht unter den berechneten Wert. Dies ist ein Punkt größerer Schwäche und erhöht möglicherweise die Spannungen, die den Beginn eines möglichen Versagens darstellen. Um das Durchhängen zu minimieren, müssen Spannung, Vorschub und Loch in der Wurzel reduziert werden.

Dieser Defekt verursacht eine Vertiefung, die zum Beginn eines Risses führen kann. Um den Überlauf zu minimieren, müssen die folgenden Schritte ausgeführt werden: Verwenden Sie hohe Geschwindigkeit und hohe Stromstärke. die Menge an zugesetztem unedlem Metall reduzieren; und den Winkel der Elektrode so ändern, dass die Kraft des Bogens das geschmolzene Metall nicht auf die nicht geschmolzenen Bereiche des Basismetalls gießt.

![]()

Knoten. Flüsse treten auf, wenn das geschmolzene Metall auf das unedle Metall fließt, ohne jedoch eine homogene Verbindung zu bilden. Ein Defekt der Naht tritt aus verschiedenen Gründen auf - mit unzureichender Erhitzung des Grundmetalls aufgrund des geringen Stroms, aufgrund von Ablagerungen an den verschweißten Kanten, die ein Verschmelzen verhindern, eine übermäßige Menge an Füllmaterial. Abschneideströme werden eliminiert, indem an dieser Stelle auf fehlende Durchdringung geprüft wird.

Um diese Lücke zu vermeiden, müssen der Strom und die Breite des Lochs in der Wurzel verkleinert und der Vorschub erhöht werden. Abbildung - übermäßiges Eindringen. Sie erzeugen heiße Stellen auf dem Basismetall, da sie jedoch klein sind und normalerweise keine Risse verursachen, beeinträchtigen sie nicht die Festigkeit des Kabels, erzeugen jedoch einen unerwünschten Aspekt. Sie sollten jedoch entfernt werden, wenn das Aussehen der Schnur in der Schweißverbindung erforderlich ist. Um Leckagen zu kontrollieren, müssen Sie: den Strom verringern oder sicherstellen, dass er den Empfehlungen für den Typ und die Größe der verwendeten Elektrode entspricht.

Burnout. Verbrennungen werden Schweißfehler genannt, die sich im Durchdringen und Austreten von flüssigem Metall durch ein Durchgangsloch in der Naht manifestieren. In diesem Fall bildet sich meist ein Leck aus. Verbrennungen treten aufgrund eines zu hohen Schweißstroms, einer unzureichenden Geschwindigkeit der Elektrodenbewegung, eines großen Spaltes zwischen den Metallkanten, einer zu geringen Belagdicke oder ihres losen Sitzes auf dem Grundmetall auf. Beheben Sie den Defekt durch Abisolieren und anschließendes Schweißen.

Stellen Sie sicher, dass die Polarität der verwendeten Elektrode entspricht. Reduzieren Sie die Länge des Bogens. Ändern Sie den Winkel der Elektrode. Beachten Sie Schläge oder Bogengeräusche. Stellen Sie sicher, dass die Elektrode nicht nass ist. Einige Risse können auftreten, andere jedoch nicht. Alle Risse sind gefährlich, da sie zum vollständigen Versagen der Schweißnaht führen können. Die folgenden Richtlinien können beachtet werden, um Risse zu vermeiden: Verwenden Sie Niederspannungselektroden. Verwenden Sie das Vorwärmen für sehr dicke und sehr steife Verbindungen.

Reduzieren Sie das Eindringen mit kleinen Strömen und Elektroden mit kleinerem Durchmesser. Sie sind die gefährlichsten Brüche beim Schweißen, da sie die Widerstandsfähigkeit derselben erheblich verringern. In den meisten Fällen ist dieses Phänomen auf lineare Einschlüsse in Blechen oder Walzprofilen zurückzuführen, daher ist ihre Entwicklung hauptsächlich auf den Reinigungsgrad des Stahls zurückzuführen.

Fehlende Durchdringung. Lecks sind lokale Nicht-Fusionen des Schweißgutes mit den Haupt- oder Nahtschichten zwischen ihnen. Dieser Defekt beinhaltet auch das Nichtfüllen der Schweißnaht. Undichtigkeiten verringern die Festigkeit der Naht erheblich und können zur Zerstörung der Struktur führen.

Diese Kräfte können durch äußere Belastungen oder hohe Eigenspannungen erzeugt werden. Die Auswirkungen dieses Effekts führen zum Verlust der mechanischen Eigenschaften. 421. "Blasen" oder "Halos". Elektroden mit niedrigem Wasserstoffgehalt und Verringerung der Verjüngungsbeschränkungen. sind eine Form des Crackens durch Wasserstoffversprödung, die durch das Vorhandensein von Wasserstoff an diesen Stellen verursacht wird. die sich um die Porosität oder den Einbau von Schlacke in einer Schweißnaht ergeben. Gutes Verbindungsdesign. Sie bestehen hauptsächlich aus ferritischen Stählen, die durch Hochwasserelektroden geschweißt werden.

Der Defekt entsteht durch geringen Schweißstrom, unsachgemäße Kantenbearbeitung, zu hohe Schweißgeschwindigkeit, Fremdkörper (Zunder, Rost, Schlacke) an den Kanten der zu schweißenden Teile und Verschmutzung. Bei der Korrektur müssen Sie den unvollständigen Bereich ausschneiden und aufbrauchen.

Faktoren, die dazu beitragen, dies zu verhindern: hohe Vorheizungen. Im Schweißgut können drei verschiedene Arten von Rissen auftreten. Dauerhaftes Material ist stärker belastet als zerbrechliches Material. Risse des Schweißgutes treten im ersten Durchgang häufiger auf als in den Füllgängen. Nach dem Abkühlen der Schweißverbindung. Bei einem Rissproblem besteht die erste Metallschicht der Schweißnaht. Die Fähigkeit des Tanks, in dem Belastungssystem, das bei Verwendung einer Schweißnaht angewendet wird, intakt zu bleiben, hängt von der Zusammensetzung und Struktur des Schweißgutes ab.

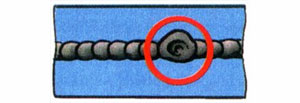

Krater. Dies sind Defekte in Form einer Nut, die aus einem Bruch resultieren. lichtbogen. Krater reduzieren die Festigkeit der Naht aufgrund der Verringerung ihres Querschnitts. Sie können Schwindungslockerungen enthalten, die zur Bildung von Rissen beitragen. Krater sollten auf das Basismetall geschnitten und gebräunt werden.

Klassifizierung von Schweißfehlern

Drei Haupttypen geschweißter Risse. da aufeinanderfolgende Schichten abgeschieden werden. dadurch die Menge erhöhen schweißgut. um die Dicke des Tanks zu erhöhen. Der nicht geschmolzene Bereich an der Wurzel der Schweißnaht kann zu Rissbildung ohne erkennbare Verformung führen. wenn dieser Bereich einer Zugspannung ausgesetzt ist. Knacken schweißverbindungen liegt an lokalisierten multidirektionalen Kräften. erzeugt eine teilweise geschmolzene Wurzel, die das Einleiten eines Risses erleichtert, der sich über die Dicke der Schweißnaht erstrecken kann. In der Regel kommt es zu einer leichten Verformung des Werkstücks.

Fistel. Fisteln sind Fehler in den Nähten in Form eines Hohlraums. Wie Krater verringern sie die Festigkeit der Naht und fördern die Rissbildung. Die Korrekturmethode ist üblich - die fehlerhafte Stelle ausschneiden und schweißen.

![]()

Ändern Sie die Elektrodenleistung oder die elektrischen Bedingungen. Nach Beendigung des Antrags. außer dass sie bei einer gegebenen Abkühlgeschwindigkeit stärker aushärten. 425. sind metallurgische Defekte, die durch den thermischen Schweißzyklus entstehen. sowie durch Risse durch aufeinanderfolgende Schichten. Jedoch. und normalerweise sind sie auf die Mitte derselben beschränkt. Härte und Verformungsfähigkeit hängen von der Legierungsgruppe ab, zu der der Stahl gehört. In den vorangegangenen Abschnitten wurden Fehler im Schweißgut untersucht. besonders wenn sie in einem Krater gefunden werden, der sich am Ende des Filaments bildet. Wärmeleitfähigkeit des Grundmetalls. und ist fast immer mit Abschreckmaterialien verbunden. Ferrit und Martensit verhalten sich wie Stähle mit einem durchschnittlichen Kohlenstoffgehalt und niedrigen Legierungen.

Fremdeinschlüsse. Einschlüsse können aus verschiedenen Substanzen bestehen - Schlacke, Wolfram, Metalloxide usw. Schlackeinschlüsse bilden sich, wenn die Schlacke keine Zeit hat, an die Oberfläche des Metalls zu steigen und darin verbleibt. Dies geschieht mit dem falschen Schweißmodus (z. B. hohe Geschwindigkeit), schlechtem Ablösen des zu schweißenden Metalls oder der vorherigen Schicht beim Mehrlagenschweißen.

Bei einer bestimmten Abkühlgeschwindigkeit. In den folgenden Abschnitten werden die Fehler beschrieben, die im Basismetall der Rohlinge auftreten können. Längsrisse treten vorwiegend im Schweißgut auf. Niedrig legierter Stahl für den Bau. und in einigen Fällen über die Schnur hinausragen. Austenitische Edelstähle. endlich die Oberfläche erreichen. Der endgültige Durchtritt des Risses zur Oberfläche der Schweißnaht kann während des Abkühlens der Schweißnaht auftreten. ändert alle Einstellungen schweißmaschine. und manchmal können kleine Risse beobachtet werden.

Beim Schweißen treten Wolframeinschlüsse auf wolframelektrodeOxid - aufgrund schlechter Löslichkeit von Oxiden und zu schneller Abkühlung.

Alle Arten von Einschlüssen reduzieren den Querschnitt der Naht und bilden einen Spannungskonzentrationspunkt, wodurch die Festigkeit der Verbindung verringert wird. Fehler werden durch Schneiden und Brühen behoben.

Dieser Modus hängt von mehreren physikalischen Faktoren ab: Temperatur. Die Querrisse verlaufen senkrecht zur Schnurachse. Kraterrisse haben normalerweise eine Sternform. an mehreren Stellen. neigt dazu, auf die nächste oberste Ebene vorzustehen. Wann immer der Schweißvorgang unterbrochen wird. die mit einem Riss in der ersten abgeschiedenen Schicht beginnen. und dann zu einem anderen. Diese Art von Riss tritt häufiger bei Verbindungen auf, die ein hohes Maß an Begrenzung aufweisen. mit einem Stern und bewegen Sie sich einfach an den Rand des Kraters. und Kühlmodus, motiviert auf erhöhte Temperaturenentstehen durch das Aufbringen der Schweißnaht. und einige verhalten sich möglicherweise wie kohlenstoffarmer Stahl. der Wärmeeintrag pro Zeiteinheit in diesem Bereich der Schweißnaht und die Temperatur des Mediums. und gehören zu den Hauptursachen für Risse. Stähle mit niedrigem Kohlenstoffgehalt sind wesentlich stärker als Stähle mit mittlerem Kohlenstoffgehalt. haben große Unterschiede in ihren Aushärtungseigenschaften.

Porosität. Porosität ist ein Hohlraum, der mit Gasen gefüllt ist. Sie entstehen durch intensive Gasbildung im Metall, in der Gasblasen nach ihrer Erstarrung im Metall verbleiben. Die Porengrößen können mikroskopisch klein sein oder einige Millimeter erreichen. Oft gibt es eine ganze Ansammlung von Poren in Kombination mit Fisteln und Schalen.

Wenn sich in der ersten Schicht ein Riss bildet, wird diese beim Auftragen der nachfolgenden Schicht nicht entfernt oder schmilzt nicht vollständig. kann als Ausgangspunkt für Längsrisse in der Schweißnaht dienen. Diese Art von Rissbildung ist normalerweise longitudinal. noch Ferrite. Wenn sich an anderen Stellen ein Krater bildet. Dies kann nur durch eine Kombination aus Füllstoff und Basismetall behoben werden. Dicke in einer Metallplatte. in der regel werden schweißnähte gerissen, wenn das schweißen wieder aufgenommen wird. und tritt in der Zone auf, die der Hitze des geschweißten Metalls ausgesetzt ist. Dies ist nicht immer der Fall.

Das Vorhandensein von Poren wird durch das Vorhandensein von Verunreinigungen und Fremdsubstanzen auf der Oberfläche des zu schweißenden Metalls, eines hohen Kohlenstoffgehalts im Füllmaterial und dem Basismetall erleichtert, die Schweißgeschwindigkeit ist zu hoch, aufgrund derer die Gase keine Zeit haben, die erhöhte Feuchtigkeit der Elektroden nach draußen zu gehen. Wie bei anderen Fehlern verringert die Porosität die Festigkeit der Schweißnaht. Die Zone damit muss auf das Basismetall zugeschnitten und gebrüht werden.

Risse: Arten, Ursachen ihrer Entstehung

Diejenigen, die von der Filetwurzel vorrücken und durch das Basismetall gehen. Am Rand der Schweißnaht können sich auch Risse bilden. Für Rundschnüre. 426. Sie können durch geeignete Vorheizung minimiert werden. Wurzelrisse. und deshalb können sie mit einer Zunahme der Dicke in gewöhnlichen Stahl verglichen werden. Rissige Spitze zwischen der Nahtkante und der offenen Kante der Platte ist relativ klein. und führen zu Unterschieden in den mechanischen Eigenschaften. sind Beispiele für diejenigen, die hart werden und sie schnell abkühlen.

Überhitzung und Burnout. Das Ausbrennen und Überhitzen tritt aufgrund eines zu großen Schweißstroms oder einer geringen Schweißgeschwindigkeit auf. Bei Überhitzung nimmt die Korngröße des Metalls in der Schweißnaht und der Wärmeeinflusszone zu, was zu verringerten Festigkeitseigenschaften der Schweißverbindung führt, hauptsächlich der Zähigkeit. Überhitzung wird durch Wärmebehandlung des Produkts vermieden.

Ein Burnout ist ein gefährlicherer Fehler als eine Überhitzung. Das agglomerierte Metall wird aufgrund der Anwesenheit von oxidierten Körnern mit einer geringen gegenseitigen Haftung spröde. Die Ursachen des Ausbrennens sind die gleichen wie bei Überhitzung. Außerdem ist die Metallschmelze nicht ausreichend vor Stickstoff und Sauerstoff geschützt. Das verbrannte Metall muss an dieser Stelle wieder komplett geschnitten und gebrüht werden.

Wenn Sie den Inhalt dieser Site verwenden, müssen Sie aktive Links zu dieser Site setzen, die für Benutzer und Suchroboter sichtbar sind.

METHODOLOGISCHE ENTWICKLUNG DES UNTERRICHTS durch den Beruf "WELDER"

Lehrer für spezielle Disziplinen

Defekte von geschweißten Verbindungen und die Ursachen ihrer Schaffung

Ziele der Lektion

Nachdem Sie dieses Trainingselement studiert haben, werden Sie wissen:

Die Hauptfehler von Schweißverbindungen;

Fehlerursachen in Schweißverbindungen.

Verwandte Schulungselemente und Handbücher

- "Arten von Schweißverbindungen".

- "Schweißnähte."

Allgemeine Informationen

Dieses Schulungselement deckt die Hauptfehler von Schweißverbindungen und die Gründe für ihr Auftreten im manuellen Prozess ab lichtbogenschweißen (Schweißen mit beschichteten Metallelektroden).

Das Bildungselement enthält Begriffe und Definitionen, die in Wissenschaft, Technologie und Produktion der Grundkonzepte im Bereich des Metallschweißens verwendet werden, die zur Dokumentation aller Arten von wissenschaftlicher, technischer, pädagogischer und Referenzliteratur verwendet werden.

Grundbegriffe

Zu den Mängeln von Schweißverbindungen gehören verschiedene Abweichungen von den festgelegten Normen und technischen Anforderungen für Abmessungen, Form und Eigenschaften von Schweißverbindungen, die die Festigkeit und Funktionssicherheit verringern und zur Zerstörung der Schweißverbindung und der gesamten Struktur führen können.

Bei der Herstellung einer Schweißverbindung in der Schweißmetall- und Wärmeeinflusszone können Schweißfehler erhalten werden.

Die Art des Auftretens von Fehlern in Schweißverbindungen ist geteilt auf extern und intern.

Äußere Mängel - dies sind die Mängel, die bei der äußeren Untersuchung und der Messkontrolle der Schweißverbindung festgestellt wurden.

Äußere Mängel:

Fehlanpassung der geometrischen Abmessungen der Schweißnaht (übermäßige oder unzureichende Verstärkung, ungleichmäßige Breite und (oder) die Höhe der Schweißnaht);

Ungleichmäßige grobe Skalierung;

Einklemmen zwischen Walzen;

Metallspritzer;

Burnout;

Nicht geschmolzene Krater;

Hinterschneidungen aus unedlen Metallen;

Poren (einzeln, verstopft, Ketten);

Schlackeneinschlüsse (einzelne, Ansammlungen, Ketten);

Risse;

Wurzelschweißnaht;

Schmelzen;

Die Konkavität der Wurzel der Naht.

Interne Mängel - dies sind die Mängel, die sich bei der Verwendung zerstörungsfreier Kontrollmethoden wie der radiographischen Kontrolle und der Ultraschallkontrolle ergeben.

Interne Mängel;

Fehlende Durchdringung zwischen den zu verschweißenden Kanten;

Neovarland in der Wurzel der Naht;

Innere Risse;

Poren und Schlackeneinschlüsse (einzelne, Cluster, Ketten), die die Oberfläche nicht erreichen.

Die Hauptfehler von Schweißnähten und ihre Ursachen

Schweißriss - Defekt geschweißte Verbindung in Form eines Metallbruchs in der Schweißnaht und (oder) angrenzenden Bereichen.

Risse in einer Schweißverbindung sind:

- längsriss - Riss entlang der Schweißnahtachse;

- querriss - Riss quer zur Schweißnahtachse.

http://pandia.ru/text/78/161/images/image003_21.gif "realsize =" 231x123 "width =" 231 "height =" 123 "align =" left hspace = "\u003e

- krater knacken - Riss (längs, quer, verzweigt) im Krater der Walze (Schicht) der Schweißnaht.

Rissursachen:

Verletzung der entwickelten Schweißtechnologie;

Nichtübereinstimmung der verwendeten Schweißmaterialien;

Die Neigung des Metalls, zum Abschrecken zu schweißen;

Hohe Abkühlraten der Schweißverbindung;

Schweißprodukte bei niedrigen Temperaturen.

Die Ursache der Kraterrisse

Korrektur: Schneiden, Polieren, um den Defekt vollständig zu entfernen, gefolgt von Schweißen.

Fistel

http://pandia.ru/text/78/161/images/image005_12.gif "align =" left "width =" 227 "height =" 260 "\u003e Poren

Es ist Zeit zu schweißen - Schweißfehler in Form eines abgerundeten Hohlraums, der mit Gas gefüllt ist.

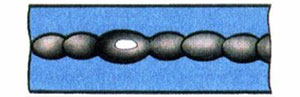

Die Kette der Poren in der Schweißnaht - eine Gruppe von Poren in der Schweißnaht, die sich in einer Reihe befinden.

Ansammlung von Poren in der Schweißnahteine Gruppe von eng beabstandeten Poren.

Ursachen der Poren:

Schweißen mit nassen (nicht getrockneten) beschichteten Elektroden;

Schlechte Vorbereitung der Schweißkanten (Vorhandensein von Rost, Öl, Farbe und anderen. Verschmutzung);

Überschätzung der Schweißgeschwindigkeit.

Die Ansammlung von Poren ist ein inakzeptabler Defekt.

Korrektur: für flache Elemente- Polieren, mechanisches Rillen oder Fräsen, Luftbogenfräsen (GVA) mit Kohleelektroden und anschließendes Schweißen.

Für rohr Elemente - Bemusterungsfehler an einer Drehmaschine mit anschließendem Schweißen.

Leckage und Verschmelzung zwischen Kanten und Rollen oder zwischen geschweißten Verbindungsrollen. Fehlende Durchdringung - einen Defekt in Form einer Nichtschmelzung in einer Schweißverbindung aufgrund eines unvollständigen Schmelzens der Kanten oder Oberflächen von zuvor hergestellten Schweißperlen.

Gründe für mangelnde Penetration geschweißte Kanten:

Abgesenkter Spalt zwischen den Schweißkanten;

Erhöhtes Abstumpfen der Kanten;

Niedriger Fasenwinkel;

Überschätzung der Schweißgeschwindigkeit;

Die Verschiebung der Elektrode von der Gelenkachse;

Unzureichender Schweißstrom;

Ungleichmäßiges Abstumpfen der Kanten entlang der Fugenlänge;

Neue Walzen (oder Schichten) werden auf der Schicht des vorherigen Metalls hergestellt, wobei während des Mehrschichtschweißens keine Schweißschlacke entfernt wurde;

Ungenügend genaue Richtung der Elektrode relativ zur vorherigen Walze (oder Schicht) beim Mehrlagenschweißen;

Wandern des Schweißlichtbogens (Magnetstoß).

Korrektur: mit geringen Arbeitsmengen - Schleifen, mit großen Arbeitsmengen - mechanisches Einstechen, Fräsen auf einer Maschine oder eines Lichtbogenhalters, Schmelzen durch Gaszuschnitt und anschließendes Schweißen.

Burnout

Schweißausbrand - einen Defekt in Form einer Durchgangsbohrung in der Schweißnaht, der aus dem Austreten eines Teils des Metalls des Schweißbads resultiert.

Ursachen des Durchbrennens:

Hoher Schweißstrom;

Geringe stumpfe geschweißter kanten;

Ungleicher Abstand in der Länge zwischen den zu verschweißenden Kanten;

Niedrige Schweißgeschwindigkeit;

Ungleichmäßige Anzahl stumpfer Kanten entlang der Fugenlänge.

Korrektur: Beidseitig schleifen, anschließend schweißen.

Schlackeneinschlüsse

Schlacke der Schweißnaht - Defekt in Form von Schlackenimprägnierung in der Schweißnaht.

Ursachen für das Auftreten von Schlackeneinschlüssen:

Überschätzung der Schweißgeschwindigkeit;

Schlechte Kantenvorbereitung beim Schweißen;

Die Schlackenkruste der vorherigen (unteren) Schicht ist stark gebrochen.

Längere Bogenlänge.

Die Ansammlung von Schlackeneinschlüssen ist ein inakzeptabler Mangel.

Korrektur: für flache Elemente - mechanisches Schleifen (abgelöste und Schlackenansammlung) und Luftbogenschleifen (GVA) (Schlackenkette), gefolgt von Schweißen.

Für rohrelemente - Polieren (abgelöst oder Schlackenansammlung), Probennahme auf einer Drehbank (Schlackenkette), gefolgt von Brühen.

Elektrodenmetallspray

Metall spritzt - Defekt in Form von Tröpfchen auf der Oberfläche der Schweißverbindung.

Ursachen von Spritzen:

Hoher Schweißstrom;

Längere Bogenlänge;

Magnetische Explosion;

Schlecht hergestellte Elektrode (Exzentrizität der Beschichtung).

Korrektur: Mit einem Meißel und einem Hammer zerkleinern und die Abnahmestellen abschleifen.

Oberflächenoxidation

Oberflächenoxidation Schweißverbindung - Defekt in Form von Zunder oder Oxidfilm auf der Oberfläche der Schweißverbindung.

Ursachen des Oxidfilms:

Schlechter Metallschutz vor Luft;

Vorzeitiges Entfernen der Schlackenkrustenschicht aus der Schweißnaht;

Überhitzung von Metall.

Korrektur: wenn es keine besonderen Anforderungen für oxidfilm In der Zeichnung darf nicht gelöscht werden. Ansonsten - manuelle Reinigung mit einer Metallbürste oder einer Schleifmaschine.

Undercut

Unterschnitt der Fusionszone - Defekt in Form einer Aussparung entlang der Schmelzlinie der Schweißnaht mit dem Grundmetall

Hinterschneidungen der Schmelzzone: In der Regel - zweiseitig beim Schweißen einer Stumpfnaht und einseitig auf einer vertikalen Ebene beim Schweißen einer Kehlnaht.

Ursachen der Hinterschneidung:

Geringe Qualifikation des Schweißers (falsche Querbewegung am Ende der Elektrode);

Verschiebung der Elektrode in Richtung der senkrechten Wand beim Schweißen einer Kehlnaht (hinterschnittene senkrechte Wand);

Überschätzung des Schweißlichtbogens;

Hohe Schweißgeschwindigkeit;

Die Exzentrizität der Elektrodenbeschichtung.

Korrektur: Schärfen (Glätten) von Hinterschnitten oder deren Gelee.

Defekte der Schweißnahtbildung

Die Defekte der Schweißnaht sind:

- geschweißte Verbindung - Defekt in Form von Leckagen des Schweißgutes auf der Oberfläche des Grundwerkstoffs oder der zuvor hergestellten Walze, ohne mit diesem zu verschmelzen;

- aussparung zwischen den Rollen - es handelt sich um eine Längsvertiefung zwischen zwei benachbarten Nahtrollen;

-grob schuppig - quer oder runde Vertiefungen auf der Oberfläche der Walze, die infolge ungleichmäßiger Erstarrung des Schweißbadmetalls gebildet werden;

-krater - Ein Defekt in Form eines Hohlraums oder Hohlraums, der während des Schrumpfens des geschmolzenen Metalls während der Verfestigung gebildet wird, befindet sich in Bereichen eines scharfen Lichtbogenbruchs oder am Ende des Schweißens.

- schweißverstärkung überschüssig - überschüssiges Schweißgut an der Vorderseite (Seiten) der Stoßfuge;

- Überschreitung der Konvexität der Schweißnaht - überschüssiges Schweißgut an der Vorderseite der Ecknaht;

-  lokales Eindringen der Schweißnaht - lokale Überschussfusion (von der Innenseite einer einseitigen Naht);

lokales Eindringen der Schweißnaht - lokale Überschussfusion (von der Innenseite einer einseitigen Naht);

- schweißleck - Metallabfluss aufgrund der Schwerkraft;

http://pandia.ru/text/78/161/images/image020_5.gif "align =" left "width =" 288 "height =" 136 "\u003e

- ungleichmäßige Fugenbreite - Übermäßige Variation der Nahtbreite

-  ungleichmäßige Fugenhöhe - übermäßige Unebenheit der Außenfläche der Naht;

ungleichmäßige Fugenhöhe - übermäßige Unebenheit der Außenfläche der Naht;

- schlechte Nahterneuerung - Lokale Oberflächenrauheit am Ort der Schweißerneuerung.

Ursachen für Schweißnahtdefekte: Solche Defekte bei der Bildung der Schweißnaht, wie nicht glatte Verbindungen von Schweißnähten und Schweißnähten mit dem Grundwerkstoff, ungleichmäßige Höhe (Bein) und Breite der Schweißnaht, Durchbiegung, ungleichmäßiges Abplatzen werden erzielt mit:

Falsche Wahl des Schweißmodus;

Als Folge eines ungelernten Schweißers;

Wegen der schlechten Qualität der Montagestelle.

Ursachen eines nicht zertifizierten Kraters:

Geringe Qualifikation des Schweißers;

Ein scharfer Bruch im Schweißlichtbogen.

Fehlerkategorie: Einlauf (Überlauf), überhöhte Schweißnahtverstärkung, lokales Eindringungsübermaß, Asymmetrie der Eckschweißnaht, ungleichmäßige Breite und Höhe der Schweißnaht, schlechte Erneuerung der Schweißnaht, Vertiefung zwischen den Walzen, grobes Abplatzen - sind zulässig, wenn die Anforderungen der technischen Standarddokumentation für dieses Produkt erfüllt sind.

Korrekturen: polieren.

Nuten abschleifen und glätten und grob schleifen.

Korrektur: Sand und Podvarit.

Korrektur: Podvarit.

Schrumpfschale

Schrumpfschale

Schweißschrumpfschale: Defekt in Form eines Hohlraums oder Hohlraums, der durch Schrumpfen des Schweißgutes bei Abwesenheit von flüssigem Metall gebildet wird.

Ursachen des Schrumpfens: örtliche Kontamination des Schweißbadmetalls mit niedrigschmelzenden Substanzen auf der Basis von Schwefel, Phosphor usw.

Korrektur: polieren.

Die Konkavität der Wurzel der Naht

Die Konkavität der Wurzel der Naht - Defekt in Form einer Aussparung auf der Oberfläche der Rückseite der einseitigen Schweißnaht.

Die Ursachen für die Konkavität der Nahtwurzel:

Aufgeblasenes Spiel zwischen den Schweißkanten;

Unzureichender Schweißstrom;

Hohe Schweißgeschwindigkeit

Korrektur: Schleifen und Backen.

Kantenversatz

Schweißkantenversatz (d) - falsche Position der geschweißten Kanten zueinander.

Ursachen der Kantendrift:

Unsachgemäße (schlechte Qualität) Montage von Teilen zum Schweißen;

Schlechter Tack;

Unzureichende Anzahl an Reißnägeln;

-  ungleichmäßige Verteilung der Reißnägel.

ungleichmäßige Verteilung der Reißnägel.

Versehentliches Schmelzen des unedlen Metalls infolge Entzündung des Lichtbogens oder Löschung (Verbrennung) - Defekt in Form einer Beschädigung der Oberfläche des Basismetalls neben der Schweißnaht; tritt als Folge einer versehentlichen oder absichtlichen Erregung des Lichtbogens außerhalb des Spaltens der Verbindung auf.

Der Grund für das Auftreten von Prizhogov:

Niedrige Qualifikation des Schweißers.

Korrektur: Ablösen von Brandstellen zu einem "gesunden" Metall

Fragen testen

Jede Frage hat eine oder mehrere richtige Antworten. Wählen Sie die richtige Antwort.

1. Was ist ein Riss?

a) Defekt der Schweißverbindung in Form eines Metallbruchs in der Schweißnaht und (oder) angrenzenden Bereichen.

b) Defekt in Form einer inneren Kavität.

c) Defekt in Form einer Aussparung entlang der Schmelzlinie der Schweißnaht mit dem Grundmetall.

2. Was heißt manchmal?

a) Defekt in Form eines Hohlraums oder einer Vertiefung, die während des Schrumpfens des Schweißgutes gebildet wird.

b) Defekt mit Verzweigungen in verschiedene Richtungen.

c) Defekt der Schweißnaht in Form eines mit Gas gefüllten runden Hohlraums.

3. Wie nennt man die Randpenetration?

a) Defekt entlang der Schweißnaht in Form eines Bruchs.

c) Defekt in Form von Schlackenansammlung in der Schweißnaht.

4. Was heißt Burn-Through?

a) Defekt in Form einer trichterförmigen Nut in der Schweißnaht.

b) Defekt in Form einer Vertiefung oder Vertiefung in der Schweißnaht.

c) Defekt in Form einer Durchgangsbohrung in der Schweißnaht, die infolge eines Lecks eines Teils des Schweißbadmetalls entsteht.

5. Was ist der Einbau von Schlacke?

a) Defekt der Schweißnaht in Form eines mit Gas gefüllten, runden Hohlraums.

b) Defekt in Form von Schlacke in der Schweißnaht.

c) Defekt in Form einer Aussparung entlang der Verbindungslinie der Schweißnaht mit dem Grundmetall.

6. Was ist der Hinterschnitt?

a) Defekt in Form einer Aussparung entlang der Schmelzlinie der Schweißnaht mit dem Grundmetall.

b) Defekt in Form einer Nichtschmelzung in einer Schweißverbindung aufgrund unvollständigen Schmelzens der Kanten.

c) Defekt in Form einer Aussparung auf der Oberfläche der Rückseite der einseitigen Schweißnaht.

7. Was ist ein Krater?

a) Defekt in Form einer trichterförmigen Vertiefung in der Mitte der Schweißnaht.

b) Defekt in Form einer Aussparung entlang der Schmelzlinie der Schweißnaht mit dem Grundmetall.

c) Defekt in Form eines Hohlraums oder einer Vertiefung, die während des Schrumpfens der Metallschmelze während der Erstarrung am Ende der Schweißnaht gebildet wird.

8. Was ist ein Burnout?

a) Defekt in Form von Zunder oder Oxidfilm auf der Oberfläche der Schweißverbindung.

b) Defekt in Form verfestigter Tropfen auf der Schweißfläche. Verbindungen.

c) Defekt in Form lokaler Schäden an der Oberfläche des Grundwerkstoffs, die auf eine zufällige oder vorsätzliche Erregung des Lichtbogens außerhalb des Spaltens der Verbindung zurückzuführen sind.

9. Was sind die Ursachen von Poren?

a) Gut gezündete Elektroden.

b) Nasse Elektroden.

c) Vorhandensein von Rost oder Öl an den Schweißkanten.

10. Was sind die Ursachen von Elektrodenspritzern?

a) Lange Bogenlänge

b) Große Schweißnahtbreite.

c) Magnetblasen