Ultraschallschweißen von Kunststoffen. Der Prozess des Ultraschallschweißens von Metallen. Das Schema des Erhaltens von Verbindungen durch Ultraschall

Ultraschallschwingungen werden heute in verschiedenen Branchen und bei der Untersuchung physikalischer Phänomene eingesetzt. Die moderne Entwicklungsstufe der Ultraschalltechnologie ist gekennzeichnet durch die Verbesserung der zuvor entwickelten Methoden und die Erweiterung der Anzahl neuer Anwendungen der Ultraschallprüfung.

Der industrielle Einsatz von UZK verläuft in zwei Richtungen:

Beim Halb-Warm- und Kaltschweißen von Gusseisen werden metallurgische und technologische Werkzeuge eingesetzt, um das Metall zu beeinflussen, um die Qualität der Schweißverbindungen, wie z. Richten Sie den Metallstab mit den Graphitierungselementen so aus, dass die Naht die geeignete Abkühlgeschwindigkeit aufweist. Graugussstruktur, - Verschmelzung des Schweißgutes mit Elementen, wodurch durch Verkleben eine Schweißnaht der Ferrit-Perlit-Struktur entsteht. überschüssiger Kohlenstoff in Karbiden, die stabiler als Zement sind und gleichmäßiger im Metall verteilt sind; - Einbeziehung sauerstoffhaltiger Komponenten in Schweißmaterialien für eine maximale Oxidation von Kohlenstoff. und Metall aus kohlenstoffarmem Stahl erhalten; - die Verwendung von Schweißmaterialien zur Bereitstellung von Eisenmetallen aus verschiedenen NE-Legierungen: Kupfer-Nickel, Kupfer-Eisen, Eisen-Nickel und anderen. mit hoher Duktilität und Schmelzpunkt nahe dem Schmelzpunkt von Gusseisen.

anwendung von Wellen mit geringer Intensität (Schwingungen mit niedriger Energie) (0,8 ¸ 12,0 MHz) ð für Fehlererkennung, Messung, Alarm, Produktionsautomatisierung usw.

die Verwendung energiereicher Schwingungen (Wellen mit hoher Intensität) zur aktiven Beeinflussung von Stoffen und verschiedenen technologischen Prozessen ð Reinigen von Teilen, Schweißen von Metallen und Kunststoffen, mechanische Bearbeitung usw.

Die größte Anwendung ist das Kaltverschweißen dünnwandiger kohlenstoffarmer Elektroden mit einer stabilisierenden Beschichtung. Der Durchmesser der Elektroden beträgt bis zu 4 mm und es werden geringe Ströme verwendet. Gleichstromquellen und umgekehrte Polarität. Der Hauptnachteil dieser Schweißart ist der zwischen dem unedlen Metall und dem Metall schweißnaht Es bildet sich eine ziemlich steife und spröde Zone, die die Festigkeit der Schweißverbindung verringert und deren mechanische Bearbeitung erschwert. Dieser Nachteil kann nur durch längeres Tempern der Verbindung bei hoher Temperatur beseitigt werden.

Ultraschall mit niedriger Intensität und hoher Frequenz (MHz) wird in der Technik seit mehr als 60 Jahren verwendet.

Ultraschallschwingungen hoher Intensität (mehr als einige W / cm 2) und f= 18¸44 kHz für die aktive Beeinflussung von Stoffen und technologischen Prozessen seit etwa 40 Jahren.

In der Schweißtechnik wird Ultraschall in folgende Richtungen eingesetzt:

Um die Festigkeit der Verbindung zu erhöhen, können Stahlbolzen verwendet werden kaltes schweißen Stahlelektroden. Sie werden auf die Punktschweißung gewickelt und verbleiben 3-4 mm über der Oberfläche. Beim Schweißen schmelzen die Bolzenköpfe zuerst, dann wird der Raum zwischen ihnen auf der gesamten Oberfläche der abgeschrägten Enden ausgefüllt und schließlich wird der gesamte Spalt mit Metall gefüllt.

Um Nähte mit ausreichend hoher Duktilität im kalten Zustand zu erhalten, werden Elektroden verwendet, um Nickelbasislegierungen auf Nickelbasis herzustellen. Kupfer und Nickel bilden keine Verbindungen mit Kohlenstoff, aber ihre Anwesenheit in der Legierung verringert die Löslichkeit von Eisen in Eisen und fördert die Graphitisierung. Darüber hinaus trägt die Duktilität der Metallnaht dazu bei, diese teilweise zu verringern schweißspannungen und verringert daher die Gefahr von Rissen im Hitzschlagbereich. Zum Schweißen von Gusseisen werden Kupfer-Nickel-, Kupfer-Nickel- und Nickel-Eisen-Elektroden verwendet.

Verbesserung der mechanischen Eigenschaften der Schweißverbindung, wenn sie während der Kristallisation dem Schweißbad ausgesetzt sind. Die Verbesserung der mechanischen Eigenschaften der Schweißverbindung erfolgt durch das Schleifen der Struktur des Schweißgutes und die Entfernung von Gasen.

Als energiequelle Um Punkt- und Nahtverbindungen (insbesondere in der Mikroelektronik) zu erhalten, zerstören Ultraschallvibrationen natürliche und künstliche Filme aktiv, wodurch Metalle mit einer oxidierten Oberfläche verschweißt werden können, die mit einer Lackschicht bedeckt sind. Dünne Metallfolien können kombiniert werden.

Das Schweißen von Kupfer-Eisen-Elektroden sollte so erfolgen, dass eine starke Überhitzung der geschweißten Teile vermieden wird. Kupfer-Eisen-Elektroden eignen sich zum Schweißen einzelner nicht defekter oder kleiner Lecks, die zu verantwortungsvollen Zwecken zu Lecks an Gussteilen führen.

In der Praxis werden Kupfer-Nickel-Elektroden hauptsächlich zum Schweißen von Gussfehlern verwendet, die bei der Bearbeitung von Gusseisen auf Arbeitsflächen auftreten, an denen ein Aushärten nicht akzeptabel ist. Die typischste dieser Elektroden ist, dass Nickel und Kupfer Kohlenstoff nicht lösen und nach Erhitzen und schnellem Abkühlen keine Strukturen mit hoher Härte bilden. Die Aufklärung der Teilschmelzzone fehlt praktisch, da Nickel und Kupfer graphitisieren, was sich beim Durchdringen dieses Bereichs positiv auswirkt.

Der Ultraschall reduziert oder beseitigt die beim Schweißen auftretenden Eigenspannungen und Verformungen. Sie können die Strukturbauteile des Schweißgutes stabilisieren und die Möglichkeit einer spontanen Verformung vermeiden geschweißte Konstruktion mit der Zeit.

Beurteilung der Qualität von Schweißverbindungen (Ultraschall-Fehlererkennung) aus verschiedenen Metallen und Legierungen.

Gleichzeitig haben Eisen und Nickel eine unbegrenzte Löslichkeit im festen Zustand, was zu einer guten Verbindung zwischen Naht und Grundmetall beiträgt. Der Nachteil dieser Legierungen ist ihr hoher Wert und ihr Nachteil sowie die Tatsache, dass eine hohe lineare Kompression zur Bildung von heißen Rissen führt. Manchmal bildet sich ein Netz heißer Risse, was die Festigkeit der Schweißverbindung erheblich verringert. Es wird daher nicht empfohlen, diese Legierungen zum Schweißen von Rissen in Produkten zu verwenden, die unter hohen Belastungen arbeiten.

Das Schweißen mit einem kleinen Bohrloch führt zu guten Ergebnissen, da die nachfolgende Bearbeitung nicht beeinträchtigt wird. Zum Schweißen einzelner kleinerer Defekte auf den behandelten Oberflächen von Gusseisen und hochwertigem Gusseisen, die durch die Bearbeitung der Oberfläche von Produkten und die Reparatur von Gusseisen entstehen, sind Nickel-Eisen-Elektroden mit 40 bis 60% Nickel und 60 bis 40% Eisen. Das Schweißen mit solchen Elektroden sorgt für eine ausreichend hohe Festigkeit und eine gewisse Duktilität des Schweißgutes. Eisen-Nickel-Elektroden haben bestimmte Vorteile, wie hohe Festigkeit und weniger lineare Kompression.

Ultraschall kocht die meisten thermoplastischen Polymere (z. B. Polystyrol).

Die ersten Versuche zum Ultraschallschweißen (UZS) von Metallen wurden 1936/37 in Deutschland durchgeführt, und in den USA wurde Anfang der 50er Jahre mit der Entwicklung von Ausrüstung und Technologie für UZS begonnen.

In der UdSSR erschienen 1958 die ersten Arbeiten zur Metall-UZS.

Kupfer und kupferlegierungen. Beim Schweißen von Kupfer und seinen Legierungen sollten die folgenden Merkmale berücksichtigt werden, die die Schweißtechnologie beeinflussen. Kupfer hat eine hohe Wärmeleitfähigkeit, was die lokale Erwärmung auf hohe Temperaturen erschwert. Dies erfordert die Verwendung konzentrierterer Schweißquellen und eine Erhöhung der linearen Energie sowie die Verwendung von Vor- und Miterwärmung.

Bei hohen Temperaturen wird Kupfer oxidiert, was zu einer Verunreinigung des Kupfers mit festen Oxiden führt. Kupferoxid ist in der Metallschmelze löslich und im festen Zustand begrenzt löslich. Aufgrund der zeitlich begrenzten Möglichkeit einer metallurgischen Bearbeitung der Schweißrinne müssen Desoxidationsmittel wie Phosphor, Mangan und Silizium verwendet werden. Desoxidationsmittel können jedoch die Korrosionsbeständigkeit und Leitfähigkeit des Metalls verringern. Um das Oxid fester Gase auf der Oberfläche der Schweißtrommel zu zerstören, werden auf Borax basierende Ströme verwendet.

VNIISO Leningrad, Staatliche Technische Universität Moskau, benannt nach Bauman Moscow, NIITOP N. Novgorod und anderen, sind im Bereich der UZS im Bereich Forschung und Entwicklung tätig.

Der Prozess des Ultraschallschweißens von Metallen

Beim Ultraschallschweißen wird eine dauerhafte Verbindung von Metallen gebildet, wenn die Details von hochfrequenten mechanischen Vibrationen und relativ kleinen Druckkräften, die normalerweise auf die Oberfläche ihres Kontakts wirken, gemeinsam beeinflusst werden ( f= 10 ~ 100 kHz, Schwingungsamplitude x = 1 = 100 µm).

Einige Kupferverunreinigungen können zur Bildung von heißem Pulver beitragen. Aus diesem Grund müssen sie in den Materialien des Additivs drastisch reduziert oder mit schwierigen Verbindungen verbunden werden, indem Cäsium und Zirkonium in das Schweißbad eingebracht werden, die gleichzeitig eine modifizierende Wirkung haben.

Beim Schweißen einer Aluminiumlegierung entsteht verschleißfestes Aluminiumoxid, das das Schweißbad verschmutzt, das Legieren des Grundmetalls verhindert und die Eigenschaften der Schweißverbindung beeinträchtigt. Zu diesem Zweck werden Flussmittel aus Fluoriden und Chloriden alkalischer Elemente verwendet.

Um hochfrequente mechanische Schwingungen zu erhalten, werden sie üblicherweise verwendet magnetostriktionseffekt. Es besteht in der Größenänderung einiger Legierungen unter dem Einfluss eines magnetischen Wechselfeldes.

Für Ultraschallwandler werden üblicherweise reine Nickel- oder Eisen-Kobalt-Legierungen verwendet. Die Größenänderung von magnetostriktiven Materialien ist sehr klein: Für Nickel beträgt die magnetostriktive Dehnung 40 × 10 -6. Um die Amplitude und Konzentration von Energie, Vibrationen zu erhöhen sowie mechanische Vibrationen auf die Schweißstelle zu übertragen, verwenden Sie daher wellenleiterwelche in der Regel die sich verengende Form haben. Der Kraftbeiwert der Wellenleiter beträgt üblicherweise 5, die Amplitude am Ende des Wellenleiters an im Leerlauf sollte 20-30 Mikrometer sein. Die Erfahrung des Ultraschall-Mikroschweißens hat gezeigt, dass die Größen der Schwingungsamplitude x = 1–3 μm bereits die Bildung einer zuverlässigen Verbindung gewährleisten.

Das entstehende Zinkoxid ist hochgiftig, daher sollte das Schweißen mit guter Belüftung erfolgen. Die Verdampfung von Zink kann zur Porosität des Schweißgutes führen. Es wird empfohlen mit zu arbeiten gleichstrom mit direkter Polarität. Kupfer nimmt im flüssigen Zustand große Mengen an Wasserstoff auf, der das Metall nicht verlässt.

Die erhöhte Feinheit von Kupfer und seinen Legierungen erschwert das Schweißen in verschiedenen Situationen. Zur Bildung der Schweißwurzel werden Stahl- oder Graphitauskleidungen verwendet. Eigenschaften zum Schweißen von Aluminium und Aluminiumlegierungen. Das Schweißen von Aluminium und seinen Legierungen weist die folgenden Probleme auf.

Wellenleiter übertragen die Energie einer ebenen Wellenschwingung von einem magnetostriktiven Wandler auf eine Schweißspitze (Werkzeug)

Fig.1. Das Aussehen der Wellenleiter

Die Amplitude der oszillatorischen Vorspannung ist, wenn d 1 ¹ d 2 K y = d 1 2 / d 2 2 ist, wobei d 1 und d 2 die Durchmesser der Eingangs- und Ausgangsenden des Wellenleiters sind.

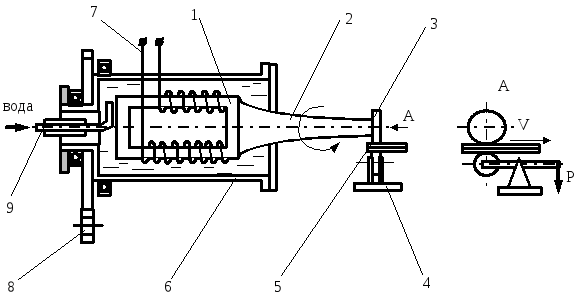

Der Hauptknoten der Maschine für die UZS ist ein Magnetostriktionswandler. Sein Schema für das Punktschweißen hat die folgende Form.

Um diese Oxidschicht vor dem Schweißen zu entfernen, wird die Oberfläche chemisch oder mechanisch gründlich gereinigt. Die während des Schweißvorgangs gebildete Oxidschicht wird mit Hilfe von Flussmitteln entfernt, die deren Auflösung oder Zerstörung gewährleisten. Flussmittel basieren auf Verbindungen von Chlor- und Fluoridalkalielementen. Beim Schweißen wird WIG-Oxid durch Kathodenzerstäubung entfernt, wobei das Schweißen mit Wechselstrom erfolgt.

Bei hohen Temperaturen nimmt die Festigkeit von Aluminium stark ab, was unter der Wirkung der Masse des Schweißbehälters zur Zerstörung von festem Metall aus dem ungedehnten Teil der Kanten führen kann. Die Abmessungen des Schweißbades sind schwer zu kontrollieren, da die Aluminiumlegierung beim Erhitzen ihre Farbe nicht ändert.

1-magnetostriktiver Wandler; 2 Wellenleiter; 3-Leiste; Kompression mit 4 Laufwerken (Kompressionsmechanismus); 5 Artikel; 6 Pendellager; 7. Blende; 8-Stromleitung; Wasserkühlung mit 9 Gehäusen.

Fig.2. Installationsschema für das Punktschweißen

Aluminium hat einen hohen linearen Ausdehnungskoeffizienten und eine geringe Elastizität, was die Neigung zur Verformung erhöht. Geschweißte Teile müssen daher sicher mit Beschlägen befestigt werden. Flüssiges Aluminium löst eine große Menge Wasserstoff auf, der schwer zu zerstören ist, wenn das Schweißrohr schnell zusammenbricht. Infolgedessen tritt Porosität auf, die zu einer Abnahme der Festigkeit und Verformbarkeit des Schweißgutes führt. Dies führt zu einer Verzögerung der Kristallisation des Metalls, und die entstehenden Gase lassen sich leichter auf der Oberfläche des Schweißbades anzeigen.

1-magnetostriktiver Wandler; 2 Wellenleiter; 3-Schweißrolle; 4-Klemmrolle; 5 Artikel; 6-Wandlergehäuse; 7-Stromzufuhr für magnetostriktive Wandler; 8-Rotationsantrieb; 9-Kühlwasserversorgung.

Fig.3. Installationsschema für Ultraschallnahtschweißen

Die Wicklung des magnetostriktiven Wandlers wird durch Hochfrequenzstrom vom Ultraschallgenerator gespeist. Mechanische Schwingungen werden durch einen Wellenleiter übertragen und verstärkt. Am Ende des Wellenleiters befindet sich eine Arbeitsleiste. Beim Schweißen werden hochfrequente elastische Schwingungen in Form horizontaler mechanischer Hochfrequenzbewegungen durch den Wellenleiter auf die Arbeitsleiste übertragen.

Die größte Neigung zur Bildung von Poren sind Aluminium-Magnesium-Legierungen. Das Schweißgut neigt aufgrund seiner großen Kristallstruktur und hohen Spannungen, die sich aus einer großen linearen Schrumpfung während der Kristallisation ergeben, - 1, 7%.

Aluminium und seine Legierungen werden durch alle Lichtbogenschweißverfahren gut geschweißt. Zum größten Teil manuell und mechanisch in Schutzgasen geschweißt. Schweißen von Titan und Titanlegierungen. Schwierigkeiten beim Schweißen von Titan sind beim Erhitzen mit einer hohen chemischen Reaktivität gegenüber Gasen verbunden. Beim Erhitzen auf Temperaturen über 550 ° C löst Titan heftig Stickstoff, um feste und niedrigviskose Nitride zu bilden. Die Oberflächenschicht aus Titan ist mit Sauerstoff und Stickstoff gesättigt, und das Herabfallen der Partikel dieser Schicht in die Naht führt zu Sprödigkeit des Metalls und zur Bildung von Kaltrissen.

Die Dauer des Schweißvorgangs hängt von dem zu schweißenden Metall und seiner Dicke ab, bei kleinen Dicken wird es in Sekundenbruchteilen berechnet.

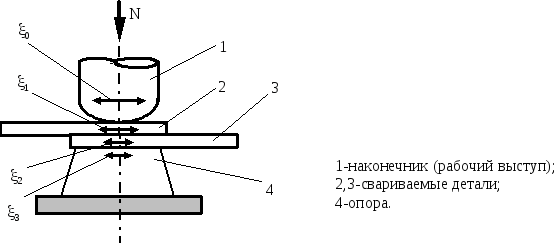

Fig.4. Prozessdiagramm der UZS-Metalle

Die Schwingungen der Spitze sind in einer Ebene polarisiert, die mit der Oberfläche der oberen Platte zusammenfällt.

Wasserstoff beeinträchtigt auch bei geringen Konzentrationen die Eigenschaften von Titan, was zur Bildung von Kaltrissen beiträgt. In der Regel wird dies durch den Einsatz von Flussmitteln, speziellen Gasdüsen und den Einsatz von Schutzpolstern auf der Nahtrückseite erreicht. Metallschutz gilt als gut, wenn die Oberfläche nach dem Schweißen glänzend ist.

Das Vorhandensein verschiedener Flecken zeugt von Metallsättigung mit einer Gasnaht. Die Hauptmethoden zum Schweißen von Titan sind lichtbogenschweißen mit Schutz inertgas, Schweißen unter Flüssigkeit, Elektroschweißen und Elektrodenschweißen. Jede Abweichung der Produktionsanforderungen regulierungsdokumentewird als defekt bezeichnet. Beim Prozess des Schweißens werden Fehler unterteilt in: Fehler bei der Vorbereitung und Montage des Schweißgutes und Schweißfehler. Schweißfehler werden in externe und interne Fehler unterteilt.

Schwankungen der Spitze (Arbeitsvorsprung, Werkzeug) verursachen Plattenvibrationen und Abstützungen mit Amplituden von x 1, x 2, x 3 und x 0\u003e x 1\u003e x 2\u003e x 3, wie in jedem der Bereiche "tip-part", " Detail-Detail "," Detail-Unterstützung "ist die Absorption von Schwingungsenergie.

Der Schweißvorgang beginnt mit dem Zusammenwirken von Unebenheiten der zu verbindenden Flächen unter der Wirkung einer Kraft N und deren Verformung.

Mängel bei der Vorbereitung und Installation. In schweißverbindungen Meistens gibt es Mängel in Form und Größe der Linien. Die Form und Abmessungen der Naht hängen gewöhnlich von der Dicke des zu schweißenden Materials ab. Sie sind mit Spezifikationen versehen und in den Zeichnungen angegeben. Außerdem können Stiche eine ungleichmäßige Stichbreite, ungleichmäßige Höhe, Hügel, Abflüsse, Sättel usw. haben. Diese Defekte beruhen hauptsächlich auf der schlechten Qualität der Elektroden oder dem Versagen des Schweißers, die Elektrode oder den Brenner richtig zu führen. Alle diese Defekte können die Festigkeit der Verbindung, insbesondere unter Stoß- oder Vibrationsbelastung, erheblich verringern.

Nach dem Einschalten des UZK werden die Kontaktunregelmäßigkeiten infolge relativer Schwingungen der zu verbindenden Oberflächen verschoben und teilweise verformt, es kommt zu Konvergenz, Oberflächenreinigung, Einstellungsbereichen usw.

Zu Beginn der Einwirkung von Ultraschallschwingungen auf den zu schweißenden Oberflächen tritt trockene Reibung auf, was zur Zerstörung von Oxidfilmen und Filmen aus adsorbierten Gasen und Flüssigkeiten führt. Nach der Bildung von jugendlichen Oberflächen geht der Prozess der trockenen Reibung in reine Reibung über, die von der Bildung von Einstellknoten begleitet wird. Die kleine Schwingungsamplitude der Reibflächen und die Hin- und Herbewegung dieser Schwingungen tragen zum Greifen bei.

Metallographische Untersuchungen von Proben verschiedener Metalle, die in verschiedenen Schweißmodi (Leistung, Dauer, mit unterschiedliche Drücke), fanden keine Auswirkungen von hohen Temperaturen auf das Metall in der Schweißzone der Gussstruktur. Es wurde festgestellt, dass die Temperatur in der Schweißzone nicht höher ist als 0,6 am Schmelzpunkt.

Einige Daten zur Temperatur (t °) in der Schweißzone sind in Tabelle 1 angegeben.

Tabelle 1

|

Material |

Schweißmodus | |||

|

Schweißdauer mit |

P Kompression, kgf (dan) | |||

|

Aluminium | ||||

Infolgedessen gibt es eine leichte plastische Verformung in der Schweißzone (5–20%) ihrer ursprünglichen Abmessungen.

Die Schweißbarkeit von Ultraschallmetall wird bestimmt durch:

ihre physikomechanischen Eigenschaften beim Schweißen;

eigenschaften des mechanischen Schwingungssystems, Art der Oberflächenbehandlung vor dem Schweißen usw.

Eine Schweißverbindung mit korrektem Schweißmodus hat eine Stärke gleich der Stärke unedelmetall.

Der Einsatz von Ultraschall deckte heute sogar den industriellen Bereich ab. Ein klassisches Beispiel dafür ist das Ultraschallschweißen. Es basiert auf einer Reihe von physikalischen Gesetzen, die es wert sind zu wissen, bevor Sie mit der Arbeit beginnen. Was zeichnet den Prozess aus? Welche Ausrüstung wird verwendet? Welche Vorteile bietet Ultraschall beim Schweißen? Darüber erfahren Sie aus diesem Material.

Allgemeine Informationen

Ultraschallschweißen ist ein Verfahren zum Herstellen dauerhafter Verbindungen, bei dem die elektrischen Schwingungen einer bestimmten Frequenz mit Hilfe eines Generators in mechanische Schwingungen der Vorrichtung umgewandelt werden. Die elektrischen Schwingungen des Ultraschalls liegen im Durchschnitt bei 30 kHz.

Die Besonderheiten des Betriebs - in Richtung der Wärmeexposition. Das UZS unterscheidet sich von den klassischen Schweißverfahren dadurch, dass nur die Kontaktbereiche der Teile erhitzt werden und nicht alle. Es ist anwendbar auf die Verarbeitung unterschiedlicher Materialien und für eine Reihe von Polymermaterialien ist dies die einzig richtige Verbindungsmethode.

Die Schweißzeit hängt von den Materialeigenschaften ab und variiert von Zehntel bis zu einigen Sekunden. Mit Ultraschall werden Polycarbonat, PVC, Polypropylen, Leder und Gewebe mit Synthesefasern ideal verschweißt.

Prozessspezifikationen

Die Aufgabe jedes Schweißens ist die zuverlässige Verbindung von Materialien. Beim Erhitzen gehen die Teile der Molekülrohlinge in einen angeregten Zustand über, wobei der Abstand zwischen ihnen zunimmt. Hier kann es zu einer Rekombination von Bindungen von Bestandteilen kommen. Wie geht das mit geringstem Materialverlust schnell und effizient? Hier ohne ultraschallschweißen schwer zu machen

Die Richtung der U / Z-Wellenrichtung fällt in den erwarteten Schnittpunkt der Teile. Unter seinem Einfluss erfolgt der zuvor beschriebene Prozess - die Anregung von Molekülen. Es genügt, die Rohlinge zusammenzubringen, so dass der Prozess ihrer Verschmelzung unvermeidlich wird.

Die Vorteile des Ultraschallschweißens

Die Vorteile der Methode sind:

- ausgezeichnete Festigkeit der verbundenen Teile;

- keine Vorbehandlung der Oberflächen (Schleifen, Reinigen von Schmutz usw.) sowie Reinigen der Schweißnaht nach der Kristallisation;

- in allen Arbeitsphasen fehlen innere Spannungen;

- äußerlich ist die Naht nicht unterscheidbar;

- der Prozess kann ohne Beteiligung des Bedieners ablaufen;

- steigerung der Produktionseffizienz durch Zeitersparnis für Schweißer;

- die Möglichkeit, mehrere Operationen (mit scharfem Metall oder Zeichnen eines Bildes) zu kombinieren;

- beim Schweißen mit Ultraschall sind keine zusätzlichen Verbrauchsmaterialien oder Verbindungselemente (Klebstoff, Gewinde, Lösungsmittel) erforderlich.

- unter der Einwirkung einer Ultraschallwelle auf eine Person wirken sich ihre Bestandteile nicht nachteilig aus;

- schutzumgebung (Gas) ist nicht erforderlich;

- energieeffizienz

Beide bekannten Verfahren des Ultraschallschweißens sind gleichermaßen gut - Naht- und Pressschweißen. Die erste dient zum Herstellen von Nähten mit einer Länge von weniger als 250 mm, die zweite - mit einer Punkt- oder Konturverbindung.

Kurz über Installationen

Die Ausrüstung für das Ultraschallschweißen besteht aus den folgenden Einheiten:

- elektrischer Oszillator;

- akustischer Knoten mit einem Wellenleiter;

- presse-Mechanismus;

- prozesssteuerungsausrüstung.

Bei der selbständigen Herstellung ist das Gerät nicht notwendig, und dafür gibt es eine Reihe von Gründen. In erster Linie erfordert die Erstellung einer Maschine eine Vielzahl mathematischer und physikalischer Berechnungen. Die minimale Abweichung führt zu einer Resonanz am Kontaktpunkt der Teile, wodurch die Qualität der Schweißverbindung beeinträchtigt wird.

Sorten von UZS

Das Ultraschallschweißen wird nach einer Reihe von Kriterien klassifiziert. Der erste ist eine Möglichkeit, Energie zu übertragen. So vergeben Sie:

- kontakt

- Übertragungsschweißen

Die erste wird normalerweise zum Verbinden von Weichkunststoffen, Folien und Kunststoffen mit einer Dicke von bis zu 5 mm verwendet. Die gebräuchlichste Schweißmethode ist Überlappung.  Die zweite ist bei der Verarbeitung von starren Kunststoffen (Polystyrol, Nylon usw.) anwendbar. Anschluss - Hintern.

Die zweite ist bei der Verarbeitung von starren Kunststoffen (Polystyrol, Nylon usw.) anwendbar. Anschluss - Hintern.

Weitere Kriterien für die Einstufung von UZS sind:

- verfahren zum Bewegen des Wellenleiters (drücken Sie - für eine kurze Bewegung des Elements; kontinuierlich - für einen längeren Aufprall auf den Schweißbereich);

- die Methode der Dosierung der mechanischen Eingangsenergie (mit Festlegung der Einwirkzeit für den Y / s-Impuls, Zug oder Abstand).

- Eigenschaften von Schweißgeräten

Im Gegensatz zum manuellen oder halbautomatischen Arbeiten, bei dem verschiedene Arten von Elektroden oder Drähten verwendet werden können, sowie andere Prozessparameter geändert werden, ist in der Ausrüstung für das Ultraschallschweißen alles auf Kleinigkeiten ausgelegt. Der Prozess läuft wie folgt ab:

- der Generator erzeugt einen elektrischen Impuls;

- schwingungen werden in eine hochfrequente Schallwelle umgewandelt;

- die Welle wird durch den Wellenleiter zur Verbindungsstelle der Teile übertragen;

- hier entsteht eine resonanz;

- die Verschiebung der Materialien zueinander führt zu einer sofortigen Verbindung.

Abhängig von den physikalischen Eigenschaften der zu fügenden Materialien wird eine Schwingungsfrequenz ausgewählt. Nachfolgend finden Sie einige Installationsbeispiele.

Ultraschall-Schweißgeräte

Üblicherweise können alle Geräte in drei Gruppen unterteilt werden:

- stationär (Werkzeugmaschinen);

- desktop;

- hand gehalten.

Ein Beispiel für die erste Gruppe ist das Ultraschall-Schweißgerät SportTex EU 1300. Optisch ähnelt es einer gewöhnlichen Nähmaschine.

Technische Eigenschaften:

- spannung - 220 V;

- frequenz - 50 Hz;

- leistung - 1,5 kW;

- arbeitsfläche - 50 mm;

- produktivität - bis zu 10 m / min;

- betriebsdruck - bis zu 7 bar;

- arbeitsfrequenz - bis zu 20 kHz;

- abmessungen - 1200x1200x550 mm;

- gewicht - 110 kg.

Die Installationskosten betragen mindestens 200 Tausend Rubel und werden daher normalerweise in der Produktion verwendet.

Ein kompakteres Gerät ist ein Desktop-Ultraschallmodul zum Verbinden von Schläuchen (kleine längliche Behälter zum Beispiel für Zahnpasten, Cremes usw.). Die Geschwindigkeit der Desktop-Installationen variiert zwischen 0,3 und 1,5 Sekunden und hängt von der Nahtbreite (bis zu 70 mm) ab.

Weitere Optionen:

- arbeitsfrequenz - bis 35 kHz;

- leistung - bis zu 1,5 kW;

- pneumatischer Antrieb;

- abmessungen - 533х261х219 mm;

- gewicht - 30 kg.

Die Kosten solcher Installationen sind viel niedriger als bei stationären.

Die kompaktesten Geräte für das Ultraschallschweißen werden zum Nieten von Kunststoffen, zum Kleben von Kleinteilen und zur Befestigung von Elementen an Tragstrukturen verwendet. Beispiel - Handy Star-Schreibmaschine. Leistung, Arbeitsfrequenz und Arbeitsgeschwindigkeit ähneln Desktop-Geräten, Abmessungen und Gewicht sind jedoch erheblich geringer, was sich auf die Kosten auswirkt. Das betrachtete Instrument in der Summe der drei Dimensionen ergibt 720 mm und das Gewicht beträgt nur 4,5 kg. Solche Geräte werden zum Ultraschallschweißen in der Automobilindustrie, zur Reparatur von Segeltuchprodukten und zur Herstellung von Bandförderern verwendet.

Es ist wichtig, sich einige Punkte zu merken. Die erste ist, dass die Länge der zu schweißenden Teile einen viertel Meter nicht überschreiten darf. Dies ist auf das Design der Installationen zurückzuführen. Die zweite ist, dass die zu fügenden Teile trocken sein müssen. Das dritte - mindestens eines der Teile muss dünnwandig sein.