Resurslar va ularning joylashishi. Payvandlangan bo'g'inlar va tikuvlar

Faqat adolatli bo'lgan yangi boshlovchi payvandlash mashinasi, har doim qanday turlari qiziqtirgan payvandlash payi mavjud va eng yaxshi metall sirtini qanday ulash mumkin. Shuning uchun biz payvandlash bo'g'inlarini tahlil qilish, ularni turlarga ajratish maqsadga muvofiq deb hisoblaymiz. Avvaliga tikuv va bo'g'imlarning ta'riflarini, ular orasidagi farqlarni tushunishingiz kerak.

Ta'riflar

Manba eritilgan holatida ishlaydigan kristallangan metalldir. Payvand choklari bilan bog'liq bu cheklangan joylardir. metall qurilishibir yoki bir nechta payvand choklarini o'z ichiga olishi mumkin.

Tikuv va qo'shimchalar turlari

Resurs va bo'g'inlarni quyidagi kriteriyalar bo'yicha tasniflash:

Payvandlash turiga ko'ra quyidagi turlarni ajratish mumkin:

- Arkni payvandlash;

- Qo'riqchi gazda arqonni payvandlash;

- Avtomatik, yarim avtomatik;

- Elektr pergamentlar;

- Elektr chiroqlarini payvandlash;

- Lehimli bo'g'inlar;

- Elektr manbaiga murojaat qiling.

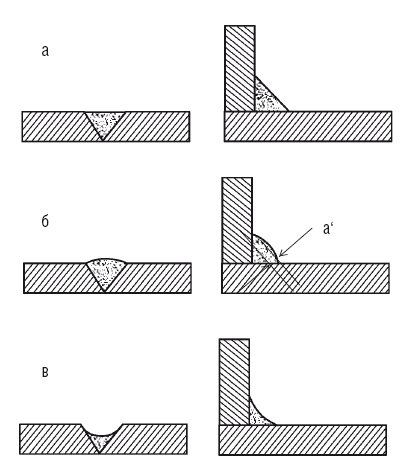

Konveksiya darajasini tasniflash:

- Oddiy;

- Konkav;

- Bulg'ash.

Mekansal tasnif:

- Pastki;

- Portret;

- Landshaft;

- Shift.

Qator darajada:

- Qattiq;

- Intervalgacha.

Manba tikish turlari (shaklga qarab):

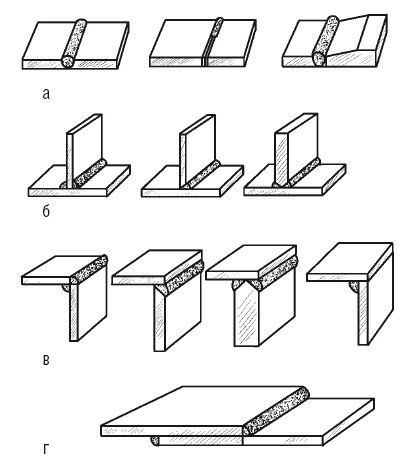

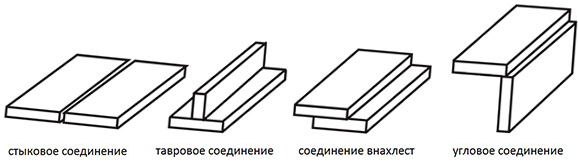

- Butt birikmalari - qovun biriktiruvchi to'rlarning turi;

- Burchak - burchakli, T shaklidagi yoki yopishtiriladigan bog'lamlarning tikuv turi;

- Kalitlar - yuqori, noyob holatlarda, keyinchalik varaqlarning to'liq pastki qismi natijasida olingan tikuv turlari, shuningdek pastki qatlam.

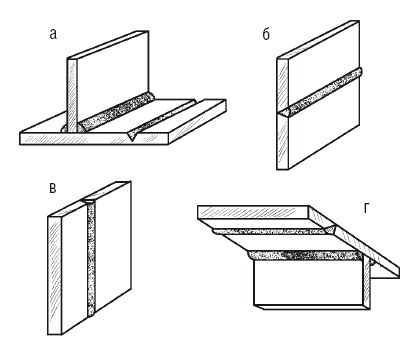

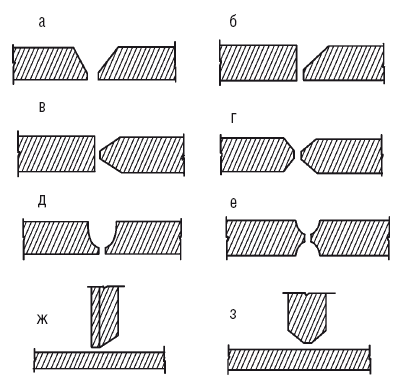

Murakkab turlari (metall sirtlarning konjugatsiyasiga qarab):

- Butt;

- Tavrovye;

- Burchak;

- Bir-birining ustiga yopishib olish;

- Yuzi.

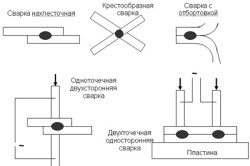

Butt

Ulanishning asosiy turlarini hisobga olsak, ulanishning eng keng tarqalgan turini hisobga olsak bo'ladi. Ulanish turlarini hisobga olgan holda, assimilyatsiya varianti alohida e'tibor berish kerak, chunki u ikkala metall elementlarning bir-biriga so'nggi sirtlar bilan qo'shni bo'lgan orasidagi bog'lanish bir xil sirtga yoki bir tekislikka joylashtiriladi.

Dikişin joylashishiga qarab quyidagilar bo'lishi mumkin:

- Bir tomonlama;

- Ikki tomonlama.

Mahsulotni qalinligi asosida payvandlash uchun maydonchani tayyorlashda farq qiladi:

- Bo'sh qirralar bilan;

- Bo'sh qirralarsiz.

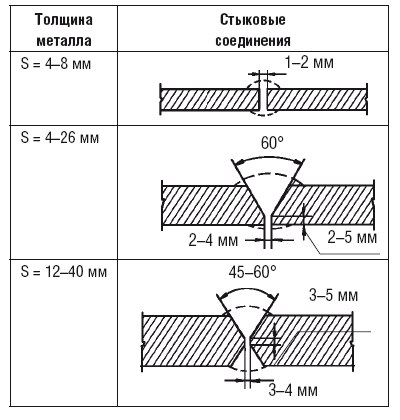

Yuz qirralari bo'lmagan sirtlarni bir tomonlama bog'lash 4 millimetr qalinlikdagi choyshab bilan ishlashni o'z ichiga oladi, shuningdek, 8 mm ga qadar metall plitalar payvandlash jarayonida ikki tomonlama burchak qirralari qilinmaydi. Qo'shimchalarning ikkala variantlari yuqori sifatli ishni ta'minlash uchun 1-2 mm qalinligi bo'lgan qismlar orasidagi kichik bo'shliqni amalga oshirishni ta'minlaydi.

Bir tomonlama biriktirib qo'yilgan qismning chekka qismlarining burchagi 4 dan 25 millimetr diametrlarda bajarilishi kerak. Shuni ta'kidlash kerakki, V formatidagi payvand bilan payvandlash juda mashhur. Metallarning U formatida biriktirilishi payvandlar orasida kamroq mashhurlikka ega. Shuningdek, qirralarning noto'g'riligini ham bajarish tavsiya etiladi. Agar qalinligi 12 millimetr yoki undan ko'p bo'lsa, er-xotin tomonlama payvandlash X-shaklli kesimni talab qiladi.

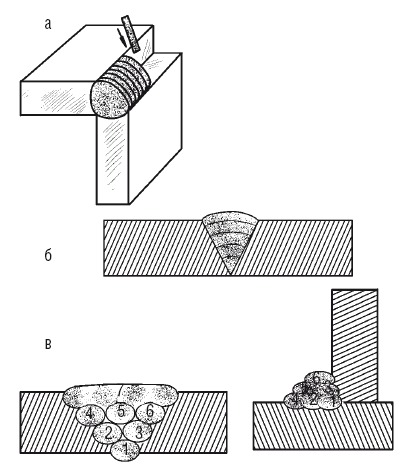

Tavrovy

T-payvandlash usuli metall metall elementning oxirgi yuzasi bir burchakka qo'shilib, boshqa metall elementning yon yuzasiga biriktirilgan metall simlar deb ataladi.

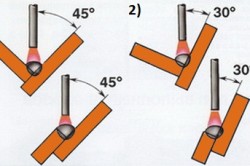

Nisbatan qalin materialga ega bo'lgan T shaklidagi materiallarni qo'llash paytida, elektrodning qarama-qarshi tomonga nisbatan burchakka qarshiligini qariyb 60 darajaga qadar ushlab turish maqsadga muvofiqdir.

Barcha turdagi payvandlash "qayiqda" o'ralgan holda soddalashtirilishi mumkin. Shunday qilib, ishning tezligini oshirib, asosan quyi holatda ishlash imkoni paydo bo'ladi va chaqqonlik ehtimolligi sezilarli darajada kamayadi. Metall sirtlarning ulanish turlarini hisobga olgan holda, T shaklidagi versiya ko'pincha penetrasyon va boshqa nuqsonlarning etishmasligini ta'minlaydi.

Penetratsiyani kuchaytiradigan maxsus turdagi payvandlash jarayonlari mavjud. Ushbu usullarni ishda qo'llash, yaxshi diametrli qismlarni bir tomonlama payvandlash, yaxshi sintez bilan, shuningdek, boshqa tomondan ishlab chiqarilgan rollarda shakllanishi mumkin bo'ladi.

Burchak

Murakkab moddalarning asosiy turlari metall sirtining burchakli birikmalariga ega. Metall burchli bog'lovchi - burchakda joylashtirilgan ikkita metall elementning bir turdagi turi ekstremal ehtiyot qismlar birikmasi zonasida ulanadi. Boshqa turdagi bog'lamlar singari, bu turdagi mahsulotning diametri asosida, shuningdek, bu qismning chekka qismlarining burchagi bilan ham amalga oshirilishi mumkin. Bunday holda, uning qismi ichkaridan qaynatiladi.

Bir-biri bilan to'qnashuv

Qo'shimchalarning bir-biriga o'xshash ko'rinishi parallel ravishda tashkil qilingan metall elementlarning bog'lanishidir, sirtlari qisman qoplanadi. Bunday holda texnikasi etarlicha qalin qismlardan foydalanishni o'z ichiga oladi, diametri 1 santimetrga etishi mumkin.

Ikki tomondan materiallar barglarini payvand qilish kerakligini bilish kerak. Ular orasida namlik ehtimolini kamaytirish uchun ushbu tavsiya qiling. Bundan tashqari, payvandlash paylarining soni 2 ekanligini bilishingiz kerak, shuning uchun ishlash uchun vaqtni, shuningdek, sarf materiallarini oshirish kerak.

Butt tugaydi

Datchiklarning turlari metall sirtlarni bog'lab olishning so'nggi ko'rinishiga ega. Endning payvandlash qismlari metall qismlarning yon yuzasi bir-biriga ulashgan narsalar deb ataladi.

Metall sirtlarning birikmalarining xususiyatlari

Ishning sifat ko'rsatkichlari metall sirtlarning payvandlanishi, oksidlanish, issiqlik ta'siriga sezuvchanligi kabi ko'plab omillarga bog'liq. Shu nuqtai nazardan qarama-qarshiliklarni bir yoki bir nechta ish sharoitlariga moslashtirish uchun barcha muhim mezonlarni hisobga olish kerak.

Metall va qotishmalarning sodiqligi individual materiallar yoki qotishmalarning kerakli parametrlarga mos keladigan texnologik ishlov berish sharoitida birikmalar hosil qilish qobiliyatiga qarab belgilanadi. Bu ko'rsatkich materiallarning jismoniy, kimyoviy xossalari, iflosliklarning mavjudligi, kristal panjaraning tuzilishi, doping miqdori va boshqalar ta'sir ko'rsatadi. Metalllar rasmi texnologik va jismoniy bo'lishi mumkin.

Jismoniy payvandlash - bu barqaror kimyoviy birikma bilan yuqori sifatli va bardoshli munosabatlarni yaratish uchun materialning mulki hisoblanadi. Ish yuzasining fizik manbalaridan foydalanishiga bog'liq holda toza metallar, texnik qotishmalar, shuningdek, nometall bo'lmagan materiallar bilan bir qator boshqa birlashmalar yordamida erishiladi. Tomning texnologik payvandlanishi metallni payvandlash reaktsiyasi hisoblanadi.

Xulosa qilib aytganda, ishning sifatli tomoni nafaqat yuqori texnologiyali uskunalarning mavjudligini, balki uni dastxat etkazib beruvchining bilimini ham belgilab beradi. Kasbiy bilimlarni e'tiborsiz qoldirmaslik kerak, chunki siz hamma narsani bilasiz, lekin amaliy maslahatlarni tinglashingiz kerak.

Ular kam qavatli binolarda, yirik uylar, ofis va sport markazlari qurilishida qo'llaniladi. Manba yordamida 2 yoki undan ortiq qismni 1 ga ulang. Shu bilan birga uzoq muddat davomida bezovta qilmasdan va umuman qisman zarar etkazadigan kuchli va ishonchli tikuv paydo bo'ladi.

Bunga qo'shimcha ravishda, payvandlangan bo'g'inlar va tikuvlar ham metall qismlarining birlashtirilishi uchun, ham bir turdagi po'latdan, shuningdek turli qotishmalardan tayyorlangan elementlardan foydalanilishi mumkin. Bunday murakkab ish bilan to'g'ri payvandlash texnologiyasini, amperajni, sarflanadigan mahsulotlarni (elektrodlarni) tanlash kerak. Bundan tashqari, payvandchi kerak bo'lmaydigan stresslarni va undan keyingi faoliyatida deformatsiyaning oldini olish uchun, bu qismni yoqishning oldini olish uchun etarli tajribaga ega bo'lishi kerak.

Resurs tikuvi tasnifi

Barcha payvandlangan bo'g'inlar payvandlash tushunchalari, joylari va joylarini belgilaydigan maxsus hujjatlar bilan standartlashtiriladi. Belgilangan atamalar tikuv oxirida biriktirilgan texnik hujjatlarga nisbatan qo'llaniladi. Xuddi shu tushunchalar ta'lim sohasida ham ko'rsatib o'tilgan uslubiy qo'llanmalarular uchun manbalar o'qitiladi, shuningdek, ularning malakasini oshirish va takomillashtirish.

Resurslarni tasniflash jadvali.

Qo'shimchalar yoki umumiy spetsifikatsiyani belgilash bo'yicha hujjat bo'lmagan taqdirda ham, umumiy qabul qilingan qisqartmalardan foydalanib, qanday aniq manba qo'shimchasini bir joyda yoki qanday qilib amalga oshirilganligini aniqlash mumkin. bino qurilishi. Quyidagi konvensiyalar qabul qilinadi: dastani payvachcha odatda "C" harfi bilan belgilanadi, agar T-oynalar taqdim etilsa, "H" belgisi ko'rsatilgan bo'lsa, unda "T" belgisi, burchaklari esa "Y" dir.

Asosan payvandlash aloqasi va bir necha sabablarga ko'ra ikkiga bo'linishni qabul qiladi:

Yakuniy tasavvur shakli shaklida:

- Butt, ya'ni payvandlangan qismlar bir tekislikda joylashgan.

- Burchaklar, metall qismlar bir-biriga burchak ostida bo'lsa, qiymati ahamiyatga ega emas.

- Welt, agar uning qismlari bir-biriga o'rnatilgan bo'lsa, o'zaro bir-biriga eritiladi. Bunday holda, qismlardan biri (yuqori) to'liq eriydi va payvand choki (quyi) ning boshqa qismi faqat qisman bo'ladi. Dengizning o'zi - Perchin. Ushbu ulanishga elektro-perçinleme deyiladi.

Payvand chog'ida payvandlashda:

- to'g'ri belgi;

- egri chiziqli ko'rinish;

- ring turi.

Qaynoq qo'shimchaning davomiyligi uchun:

- Uzluksiz tikuv orqali bog'langanlar. Ularning uzunligi 300 mm dan 1 m va undan ko'proqdir.

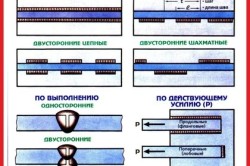

- Qisman intervalgacha bajariladi. Bunday holda, tikuvning joylashuvi qismning dizayndagi xususiyatlariga va talablarga qarab, zanjirda, chayqaladigan tarzda bo'lishi mumkin.

Foydalanilgan payvandlash texnologiyasi usuli bilan:

- boshq manbai qo'shimcha mablag'larsiz (gaz, oqim) foydalanmasdan;

- gazning mavjudligi (masalan, argon) bilan birgalikda ishlov berish.

Payvandlovchi elementlarning soni bo'yicha:

- bir tomonlama;

- ikki tomonlama aloqa;

- ko'p qatlamli.

Fuze natijasida hosil bo'lgan metall miqdori bo'yicha:

- normal;

- kuchaytirilgan;

- zaiflashgan.

Odatda, barcha tasniflash turlari uchun qat'iy ajratish yo'q. Ishlayotganda payvandlangan bo'g'inlar tekis tayoq bilan mustahkamlangan bo'lishi mumkin. Ya'ni, kombinatsiyalar metall tuzilmaning murakkabligiga, qat'iylik va ishonchlilik talablariga, sarflanadigan materiallarning mavjudligiga va dastmjoyerning malakasiga qarab turli xil bo'lishi mumkin.

Payvandlangan bo'g'inlarning xususiyatlari

Payvandlangan bo'g'inlarning asosiy turlari.

Natijada nima bo'lishidan qat'i nazar, uni amalga oshirishning o'ziga xos xususiyatlari va ijro etilishi texnologiyasini hisobga olish kerak.

Buttli payvandlash qismlarni bir-biriga ulash orqali bog'lanishni anglatadi. Tafsilotlar bir xil tekislikka joylashtirilgan va boshqki payvandlash ko'pincha ishlatiladi. Bundan tashqari, bunday tikuvlar turli chekka qismlarga qo'shilish uchun ishlatilishi mumkin. Payvandlash uchun qirrali ishlov berish qatlamning qalinligiga bog'liq. Agar ish davomida turli xil qalinlik qismlarini ulash zarur bo'lsa, unda qalin qirralar kichikroq hajmga bo'linishi kerak. Bu ishonchli tikuvni taqdim etadi.

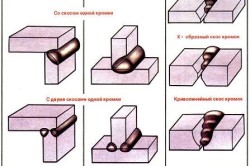

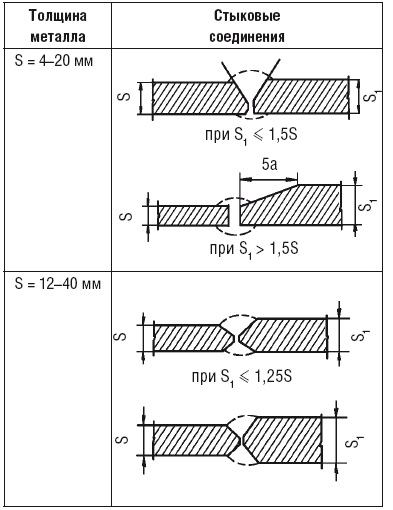

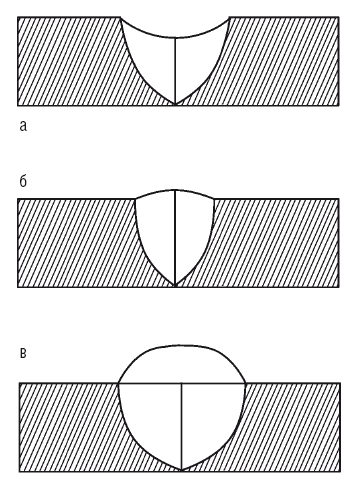

Payvandlash jarayonida ishtirok etadigan qirralarning turiga ko'ra, payvandlash manbalari quyidagilarga bo'linadi:

- qismlari bo'lmagan qismlarga bo'linadi. Ular 3-5 mm qalinlikda bo'lishi kerak;

- egri chiziqli elementlar;

- qismlari "U" harfi tashkil etadigan qismlari, ularning qalinligi 20-60 mm;

- uning qismlari "X" shaklida bo'lgan qismlarga, metallning qalinligi 12-40 mm.

Ulanishlar haqida ko'proq ma'lumot oling.

Butt payvandlash eng past stress qiymati, deformatsiyaga moyilligi kamroq. Bu ularning tez-tez ishlatilishiga olib keladi. Qalin qo'shimchalarni tayyorlashda metallni iste'mol qilish minimal, ishni bajarishga tayyorgarlik esa diqqat bilan va ehtiyotkorlik bilan amalga oshirilishi kerak.

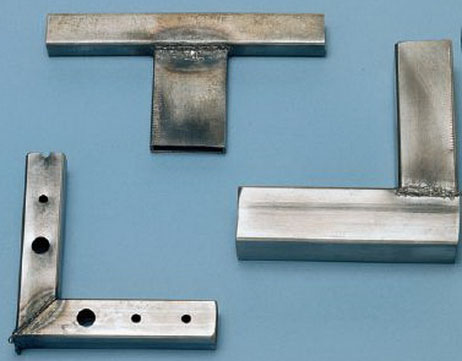

Tovar elementlari metall qismlardan iborat bo'lib, ulardan biri ikkinchisiga perpendikulyar bo'lsa. Bu qo'shimchani "T" harfi shaklida chiqaradi. Ushbu turdagi tikuvning o'zi bir yoki ikki tomonda joylashgan bo'lishi mumkin. Hammasi qat'iylik, texnik va konstruktiv ishlash qobiliyatiga bog'liq. Tavrovye tizimlari fermer xo'jaliklari, turli xil ustunlar, raftlar uchun ramkalar yaratish uchun ishlatiladi. Bunga qo'shimcha ravishda, bunday ulanish payvandlash paychalarining foydalanish uchun foydalidir.

Burchakdagi bo'g'inlar strukturadagi elementlar sezilarli stresslarni keltirib chiqarmaydi. Misol uchun, tanklar, tanklar payvandlashda. Kerakli ishonchlilik va mustahkamlikni ta'minlash uchun payvandlangan metallning qalinligi 1-3 mm dan oshmasligi kerak. Burchak aloqasi paytida ehtiyot qismlar kerakli burchak ostida bir-biriga qo'llaniladi va payvandlanadi. Burch muhim emas. Diktoy ikki tomonlama qattiqlashadi, shunday qilib namlik unga kira olmaydi.

Bir-biriga parallel ravishda o'rnatilganda, o'zaro bog'langan bo'g'inlar hosil bo'ladi. Qoplama metall elementlarning yon yuzasida joylashgan. Metall qirralarning koptek usulidan farqli ravishda qo'shimcha ishlov berishga ehtiyoji yo'q. Oddiy va metalllangan metalning metalliga bo'lgan xarajatlar sezilarli bo'ladi.

Tuzilmaning bunday ishlashi bilan qalinligi 12 mm dan oshmasligi kerak. Namlikni o'zingizning ulanishingizga kiritmaslik uchun uni ikki tomonlama bajarish kerak.

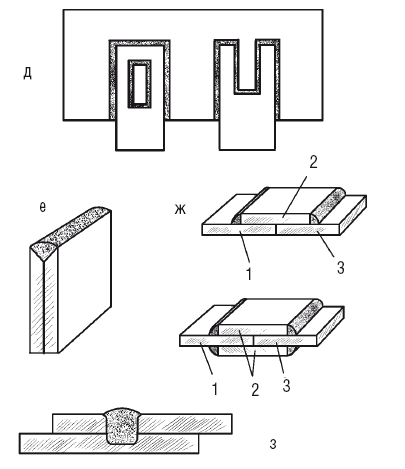

T-qo'shtirnoqli, o'ralgan burchakli burchakli ulanishlar kichik bo'limlar, ya'ni nuqta usuli sifatida bajarilishi mumkin. Agar dastlabki payvandlashni amalga oshirish kerak bo'lsa, ular yumaloq shaklda amalga oshiriladi. Ya'ni qismlardan birining to'liq erishi va qisman boshqasi bilan hosil bo'lgan.

Qo'shimcha ball

Qatlamlarni qo'shimcha ishlovsiz boshq usuli bilan ishlashning ma'lum usullari qo'lda ishlaydigan 4 mm qalinligi, mexanik ish bilan 18 mm. Shuning uchun, qo'lda yasalgan yassi texnikasi yordamida sezilarli qalinlikdagi qismlarni payvand qilish zarur bo'lsa, qirralarning qayta ishlanishi kerak.

Birgalik geometriyasining elementlari elementlar orasidagi bo'shliqni, burchakning burchagi, burchak va payvandlash jarayonida ishtirok etadigan qismlarning bir-biriga nisbatan sapmalarini o'z ichiga oladi. Chiziq burchagi kesma burchagini aniqlaydi, bu esa zarur chordo'zining barcha chuqurlikka kirishini ta'minlash uchun hal qiluvchi ahamiyatga ega. Murakkab turi va davolash usuliga qarab burchakning kattaligi asosan 20-60 ° gacha, 5 ° gacha bardoshlik bilan o'zgaradi. Bu bo'shliq 0-4 mm.

Agar metall etarli darajada kalinlikta bo'lsa va bo'shliqlar bo'lmasa, unda to'liq bo'lmagan termoyadroviy bo'lishi mumkin.

Va nihoyatda kuchsiz bo'lgan qirralarning kuyishi mumkin. Parchalarning katta qismini almashtirish bilan ularni payvandlash jarayoni imkonsizlashishi mumkin.

Uskunaning oxirgi tanlovi va to'siqlar va bo'g'inlarning metal tuzilishda bajarilishi uning murakkabligi va ijro etilishi bilan aniqlanadi. Qurilish uchun smeta loyihalarini ishlab chiqishda bu xususiyatlarni hisobga olish kerak va kerak bo'lganda ishonchli va qat'iylikni ta'minlaydigan qo'shimcha mablag'lardan foydalanish kerak.

Payvandlash jarayonida turli bo'g'inlar olinadi. Resurs tikuvlari faqatgina metallarni emas, balki boshqa xil materiallarni ham bog'lab turishga qodir. Integral birlikda biriktirilgan elementlar bir nechta bo'linlarga bo'linadigan ulanishni ifodalaydi.

Resurs joylari

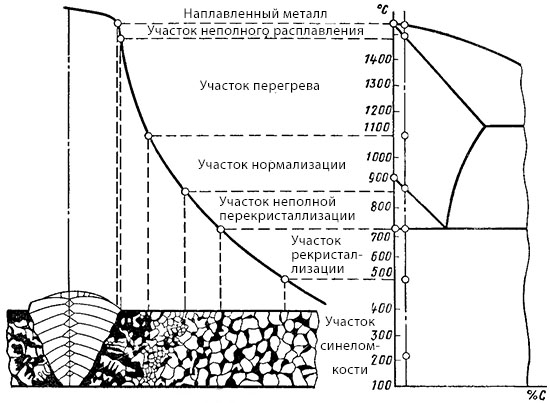

Resurs jarayonida olingan birikma quyidagi zonalarga bo'linadi:

- Fusixonning joyi - asosiy metallar va olingan manba metallining chegarasi. Bu zonada ularning tarkibida asosiy metall holatidan farq qiluvchi donalar mavjud. Bu payvandlash jarayoni davomida qisman erishga olib keladi.

- Issiqlik ta'sir qiladigan zona - bu metallning isishi jarayonida uning tuzilishi o'zgargan bo'lsa-da, eritmadan o'tgan asosiy metall zonasi.

- Resurs tikuvi - metallni sovutish jarayonida kristallanish jarayonida hosil bo'lgan maydon.

Resurs bog'lanishining turlari

Birlashtirilgan mahsulotlarning bir-biriga nisbatan joylashishiga qarab ulanishlar quyidagi turlarga bo'linadi:

- Butt. Strukturaviy elementlarning birlashishi bir tekislikda uchlari bilan bir-biriga o'tkaziladi. Birlashtiriladigan qismlarning har xil qalinligiga qarab, uchlar vertikal ravishda bir-biriga nisbatan harakatlanishi mumkin.

- Burchak aloqasi. Bunday holda, uchlari hizalamak, bir burchak ostida amalga oshiriladi. Payvandlash jarayoni qismlarning ulashgan qirralarida amalga oshiriladi.

- Katlanadigan qo'shma. Payvand choklari uchun qisqartma parallel.

- Bog'lanish aloqasi. Payvandlangan elementlar bir-biriga parallel ravishda joylashtirilgan va uchlari bo'ylab joylashtirilgan.

- Tavrovoy aloqasi. Bunday holda, bir qismning oxiri bir burchakka bir-biriga yaqin.

Resurs birlashmalari shuningdek, aniq mezonlarga muvofiq malakaga ega bo'lgan payvandlash turlarini ham tavsiflaydi.

Resurs qiymatlari

Barcha payvandlash paychalarining xarakterlanishi mumkin bo'lgan bir necha parametrlar mavjud:

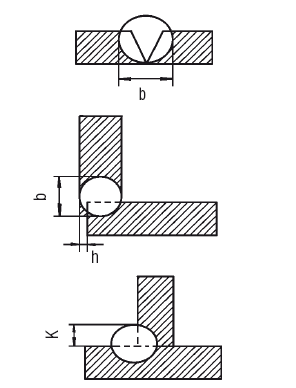

- kenglik - ko'rinadigan termoyadroviy chiziqlar bilan chizilgan tikuvning qirralari o'rtasidagi o'lchovdir;

- tikaning ildizi uning old qismidan maksimal masofada joylashgan teskari tomoni;

- konveksiya - to'siqning eng konveks qismida aniqlanadi va asosiy metall tekisligidan eng katta uzatma chegarasiga qadar bo'lgan masofani ifodalaydi;

- konkavlik - bu indikator payvandda paydo bo'ladigan bo'lsa, dolzarbdir, chunki aslida bu nuqson; bu parametr datchikning eng katta chayqalish joyida aniqlanadi - konkavitning kattaligi u asos metall tekisligigacha o'lchanadi;

- tikuv payi - bu faqat burchakda va T-shlyuzda amalga oshiriladi; Ushbu indikator ikkinchi bo'lakdagi tikuvning chegara chizig'iga payvand qilinadigan bir bo'lakning sirtidan eng kichik masofa bilan o'lchanadi.

O'rnatish usuli bo'yicha tikuv turlari

Joylashuvning joylashishi va uzunligi bo'yicha payvandlashning turlari

Manba manbai mavjud:

- taglik, manba tikuvi pastki gorizontal tekislikda bo'lsa, ya'ni erga nisbatan 0 ° burchak ostida;

- gorizontal, payvandlash yo'nalishi gorizontal va qismi 0º dan 60º gacha bo'lgan burchak ostida bo'lishi mumkin;

- vertikal, bu holatda, payvandlanadigan sirt tekislikda 60 darajadan 120 gradusgacha o'zgaradi va payvandlash vertikal yo'nalishda amalga oshiriladi;

- ish 120-180 º burchak ostida amalga oshirilganda, ya'ni payvand ustasi ustida joylashgan;

- "qayiqda" bu holat faqatgina burchak yoki T-bo'g'inlarga taalluqlidir, qismi burchakda o'rnatiladi va payvandlash "burchakda" amalga oshiriladi.

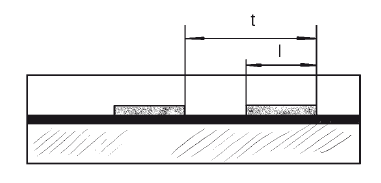

Uzunligi bo'yicha taqsimlash:

- doimiy, deyarli barcha tikuvlar shu tarzda amalga oshiriladi, lekin istisnolar mavjud;

- intervalgacha tikuvlar, faqat burchaklardagi bo'g'inlarda paydo bo'ladi; Ushbu turdagi ikki tomonlama tikuvlar ham pog'onali, ham zanjirli bo'lishi mumkin.

Yugurish

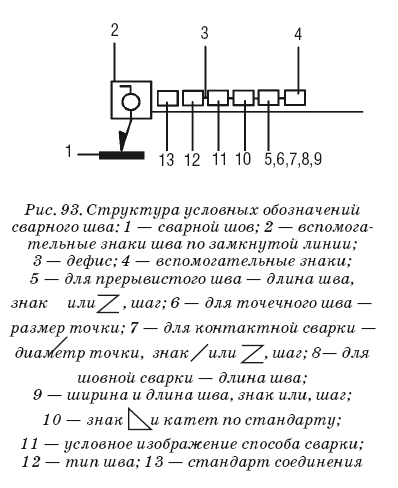

Ushbu dizayn xususiyati payvandlash uchun ishlatiladigan metallning qalinligi 7 mm dan katta bo'lgan hollarda qo'llaniladi. Kesish metallning qirralardan ma'lum bir shaklda olib tashlanishi hisoblanadi. Ushbu operatsiyani bajarish bir martalik yostiqli payvandlash bilan amalga oshiriladi. Bu to'g'ri payvand chokini olish uchun kerak. Qalin materialga kelsak, dastlabki ildiz ildizini eritib, keyingi rulonlarni eritib, bo'shliqni to'ldirib, butun qalinligida metallni qaynatish uchun kesish zarur.

Ushbu dizayn xususiyati payvandlash uchun ishlatiladigan metallning qalinligi 7 mm dan katta bo'lgan hollarda qo'llaniladi. Kesish metallning qirralardan ma'lum bir shaklda olib tashlanishi hisoblanadi. Ushbu operatsiyani bajarish bir martalik yostiqli payvandlash bilan amalga oshiriladi. Bu to'g'ri payvand chokini olish uchun kerak. Qalin materialga kelsak, dastlabki ildiz ildizini eritib, keyingi rulonlarni eritib, bo'shliqni to'ldirib, butun qalinligida metallni qaynatish uchun kesish zarur.

Metallning qalinligi 3 mm dan kam bo'lmasa, qirqish amalga oshirilishi mumkin. Chunki uning pastligi kuyishning oldini oladi. Chiqish bunday dizayn parametrlari bilan tavsiflanadi: clearance - R; burchak burchagi - a; blunting - bilan. Ushbu parametrlarning joylashuvi payvand chizilganligini ko'rsatadi.

Edging sarf-xarajatlar miqdorini oshiradi. Shuning uchun bu qiymat har tomonlama kamaytirishga harakat qiladi. Dizayn bir necha turga bo'linadi:

- V shaklida;

- X-formali;

- Y shaklida;

- U shaklida;

- yoriqlar.

Kesishning xususiyatlari

Materialning kichik qalinligi 3 dan 25 mm gacha bo'lgan payvandlash uchun odatda bir tomonlama V shaklida kesish qo'llaniladi. Bevel ikkala uchida yoki ulardan bittasida bajarilishi mumkin. 12-60 mm qalinli metall, ikki tomonlama X-shaklli kesish bilan payvandlash tavsiya etiladi. X, V shaklida kesilgan burchakka a, 60 ° ga teng, agar burchak faqat bitta qirg'oqda bajarilsa, a qiymat 50º ga teng bo'ladi. 20-60 mm qalinligi uchun metallning iste'moli U shaklidagi kesish bilan eng tejamli bo'ladi. Bevel bir yoki ikkala uchida ham bajarilishi mumkin. Tuksizlik 1-2 mm, bo'shliq esa 2 mm ga teng bo'ladi. Katta metall qalinligi (60 mm dan ortiq) uchun eng samarali usul yaroqli truba bo'lishi mumkin. Ushbu protsedura payvand choki uchun juda muhim ahamiyatga ega, u bir necha omillarga ta'sir qiladi:

Standartlar va GOSTlar

- Manbaning manbalari va GOST 5264-80 bo'yicha ulanishlari turli tiplarga, payvandlash uchun tizimli o'lchovlarga, hamma joylardagi elektrodlar bilan qoplangan. Bu faqat po'lat quvurlarni o'z ichiga olmaydi.

- Po'lat quvurlarni payvandlash. GOST 16037-80 - mexanik usulda payvandlashda asosiy turlarni, chiqib ketish qirralarini, tizimli o'lchamlarni belgilaydi.

- Mis va mis-nikel qotishmalaridan quvurlarni payvandlash. GOST 16038-80.

- Alyuminiydan arqon manbai. GOST 14806-80 - alyuminiy va uning qotishmalarini qo'lda va mexanizatsiyalashgan payvandlash uchun shakli, o'lchami, qirrasini tayyorlash jarayoni himoya muhitda amalga oshiriladi.

- Oqim ostida. GOST 8713-79 - payvandlash payi va bo'g'inlari avtomatik ravishda yoki amalga oshiriladi mexaniklashtirilgan payvandlash og'irligi bo'yicha, oqi yostiqda. Metall kalinlikta 1,5 dan 160 mm gacha tarqaladi.

- GOST 27580-88 standarti - qo'lda, yarim avtomatik ishlaydigan standart va plomba moddasi bilan inert gazlardagi sarflanmagan elektrod tomonidan amalga oshiriladi va alyuminiy qalinligi 0,8 dan 60 mm gacha qo'llaniladi.

Resurslarni belgilash

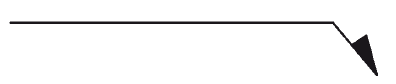

Shunga ko'ra normativ hujjatlar payvandlarning mavjudligi umumiy ko'rinishda yoki ko'rsatiladi. Payvandlash paychalarining aniq yo'nalishdagi ko'rinishi, agar ular ko'rinadigan bo'lsa. Va agar teskari bo'lsa, u holda kesilgan qismlar. Ushbu satrlarda bir tomonlama strelkalar mavjud. Payvand choklarini ramzi belgisidan raf ustida olib boriladi. Agar tikuv old tomonda bo'lsa, bu yozuv rastdan yuqorida ko'rsatilgan. Aksincha, bu atama shelf ostida bo'ladi. Bunga to'siq haqida ma'lumot quyidagi ketma-ketlikda berilgan:

- Yordamchi belgilar. Raffle chiziqlar kesishganda ikonka bo'lishi mumkin:

○ - yopiq sutur;

┐ - payvandlash paychalarining o'rnatilishi vaqtida amalga oshiriladi.

- Payvand choklarini, ularning tarkibiy elementlarini va GOST ulanishlarini belgilash.

- Standartga muvofiq tikuvning nomi.

- Regulyar standartlarga muvofiq payvandlash usuli.

- Oyoq ko'rsatiladi, bu element faqat burchak qo'shimchalari uchun qo'llaniladi.

- Intervalgacha tikuv, agar bo'lsa. Bu payvandlash segmentlarining joyini va joyini bildiradi.

- Qo'shimcha yordamchi belgilar. Ularni alohida-alohida ko'rib chiqing.

Yordamchi yozuv

Ushbu belgilar, shuningdek, agar payvandlash chizig'i chizilgan ko'rinadigan bo'lsa va uning ostida ko'rinmasa, uning tagida qo'llaniladi:

- --- Quvvatlash birikmasini echib oling;

- poydevor metallga silliq o'tishni ta'minlaydigan sirt ishlov berish, sarkma va nosozliklarni bartaraf etish;

- dori tikilmaydi yopiq liniya; bu belgi faqat chizilgan ko'rinadigan payvandlash paylariga qo'llaniladi;

- payvand chokining sirtini qoplash.

Oddiylashtirish uchun, agar qurilishning barcha tikuvlari bir xil GOST bo'yicha bajarilgan bo'lsa, ular bir xil chetgi yiv va tuzilish registriga ega bo'lsa, payvandlash uchun ko'rsatma va standart texnik talablarga muvofiq belgilanadi. Dizayn barcha bo'lmasligi mumkin, lekin ko'p sonli bir xil tikuvlar bo'lishi mumkin. Keyin ular guruhlarga bo'linadi va har bir guruhda ularni seriya raqamlarini alohida-alohida belgilashadi. Birta tikuvda to'liq nomlanadi. Qolganlari faqat seriya raqamlari qo'yildi. Guruhlarning soni va ularning har biridagi tikuvlar soni normativ hujjatlarda ko'rsatilishi kerak.

Resurslar va bo'g'inlar

Payvand choki bilan yaratilgan doimiy qo'shimchalar payvandlangan deyiladi. U bir nechta zonalardan iborat (77-rasm):

Resurs tikuvi;

Füzyon;

Shakl. 77. Qo'rg'oshin birikma zonalari: 1 - payvandlash; 2 - termoyadroviy; 3 - issiqlik ta'siri; 4 - asosiy metall

Issiqlik ta'sirlari;

Asosiy metall.

Payvandlangan bo'g'inlar uzunligi:

Qisqa (250-300 mm);

O'rta (300-1000 mm);

Uzunroq (1000 mm dan ortiq). Resurs uzunligiga qarab, uni amalga oshirish usulini tanlang. Qisqa bo'g'inlar bilan tikuv boshidan oxirigacha bir yo'nalishda amalga oshiriladi; o'rta qismlar tikuvning alohida uchastkalarga ega bo'lishi bilan ajralib turadi va uning uzunligi uni yakunlash uchun etarli bo'lgan (ikki, uch) elektrodlarning to'liq soni bo'lishi kerak; uzoq bo'g'inlar yuqorida sanab o'tilgan teskari qadam usuli bilan payvandlanadi.

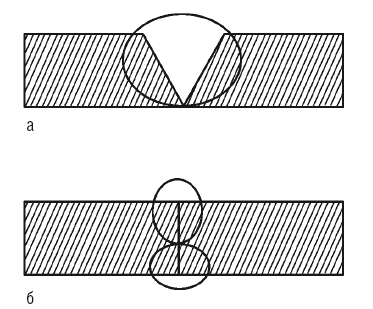

Payvand choklari turiga ko'ra (78-rasm) quyidagilarga bo'linadi:

1. Butt. Bu turli xil payvandlash usullari uchun eng keng tarqalgan birikmalar. Ular eng past ichki stress va shtammlar bilan xarakterlanadi, chunki afzal etiladi. Qopqoq qo'shimchalar, odatda, sopol idishlar bilan ishlangan.

Shakl. 78. Birlashtirilgan payvandning turlari: a - qovoq; b - tavrovye; burchakda; r - qoplama

Shakl. 78 (tugatish). d - chizilgan; ga - so'nggi; V - qatlamlar bilan; 1-3 - asosiy metall; 2 - qoplama: 3 - elektr perchlar; h - elektr pergamentlar bilan

Ushbu tarkibiy qismning qirralarning ehtiyotkorlik bilan tayyorlanishi va joylashtirilishi (payvandlash jarayonida, payvandlash va payvandlash jarayonida metall oqimining oldini olish va parallelliklarini yuqori sifatli tekis tikuvni ta'minlagan holda) hisoblash mumkin bo'lgan asosiy afzalliklari quyidagilardan iborat:

Asosiy va payvand metallarining minimal iste'moli;

Payvandlash uchun eng qisqa vaqt;

O'zaro bog'lanish asosi asosiy metalldan past bo'lmasligi mumkin.

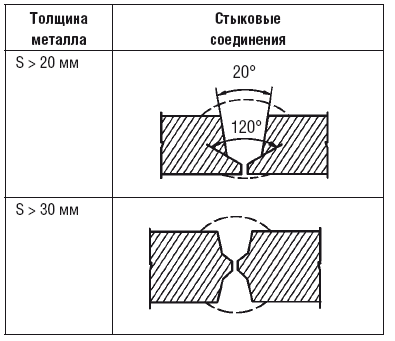

Metallning qalinligidan kelib chiqqan holda, payvandlash payti davomida qirralar yuzaga turli burchaklar bilan kesilishi mumkin:

To'g'ri burchak ostida, agar po'lat plitalar 4-8 mm qalinlikda bo'lsa. Shu bilan birga ular orasidan 1-2 mm oralig'ida bo'ladilar, bu esa qirralarning pastki qismlarini qaynatishga yordam beradi;

To'g'ri burchak ostida, agar metall bir yoki ikki tomonlama payvandlash bilan 3 va 8 mm gacha bo'lgan qalinlikda birlashtirilgan bo'lsa;

Bir tomonlama burchak qirralari (V - boshqa turdagi) bilan, agar metallning qalinligi 4 dan 26 mm gacha bo'lsa;

Ikki tomonlama burqa (X shaklida), agar choyshablar qalinligi 12-40 mm bo'lsa, bu usul avvalgi turiga nisbatan ancha tejamkor bo'ladi, chunki payvand metalining miqdori deyarli 2 marta kamayadi. Bu elektrotlar va elektrni tejash degan ma'noni anglatadi. Bundan tashqari, payvandlash jarayonida deformatsiyalar va stresslar ikki tomonlama burchakka nisbatan kamroq xarakterlidir;

Agar payvandlash burchagi 60 mm dan 45 gradusgacha kamaytirilsa, siz 20 mm dan ortiq qalinligi bilan payvandlanganda, bu payvand metalining hajmini kamaytiradi va elektrodlarni tejaydi. Qirralar oralig'ida 4 mm gacha bo'shliq mavjudligi metallning kerakli kirib borishini ta'minlaydi.

Turli qalinlikdagi metallni payvandlashda, qalin materialning chetida yanada kuchli ekilgan. Yassi payvandlash bilan birlashtiriladigan ehtiyot qismlar yoki qatlamlarning katta qismida kubok shaklidagi qirrali preparat qo'llaniladi va 20-50 mm qalinligida bir tomonlama preparat va 50 mm dan ortiq qalinligi bo'yicha bir tomonlama preparat qo'llaniladi.

Yuqoridagi jadvallar jadvalda aniq ko'rsatilgan. 44.

2. Qatlamlarni tez-tez ishlatib turadigan konstruktsiyalarni payvandlash uchun, 10-12 mm bo'lgan metallning qalinligi. Ushbu parametr, chekkalarni maxsus tarzda tayyorlash zarurati yo'qligi bilan oldingi aloqadan ajralib turadi - ularni faqat kesish kifoya. To'qimachilik qo'shimchalari uchun metallni yig'ish va tayyorlash og'ir emas, shunga qaramasdan, taglik va payvand metallarining iste'mol qilinishi bo'g'inlar bo'g'imlari bilan solishtirganda kuchayib borishi kerak. Ishonchliligi va parchalar orasidagi namlik tufayli korroziyani oldini olish uchun bunday aralashmalar har ikki tomonga qaynatiladi. Ushbu parametr faqatgina pin-punkt va rollarda ishlatilganda payvandlash turlari mavjud.

3. Brendlashtirilgan, arqonlarni payvandlashda keng tarqalgan. Ular uchun, qirralarning bir yoki ikki tomondan kesiladi, yoki ular kesma holda amalga oshiriladi. Maxsus talablar faqat bir xil kesilgan chetga ega bo'lishi kerak bo'lgan vertikal qatlamni tayyorlashga kiritiladi. Bir tomonlama va ikki tomonlama burunlarda vertikal qatlamning qirralari vertikal qatlamni to'liq kalinlikta payvand qilish uchun vertikal va gorizontal tekisliklardan 2-3 mm gacha bo'shliqni ta'minlaydi. Bir tomonlama burma mahsulotni ishlab chiqarganda, uni har ikki tomonga ham qaynatib bo'lmaydi.

Jadval 44

Metallning qalinligidan kelib chiqqan holda qovoq birikmasini tanlash

5. Oddiy uzunlikdagi qo'zichoq oqimi zarur quvvatni ta'minlamagan hollarda qo'llaniladi. Bunday birikmalar ikkita turga ega: ochiq va yopiq. Kesish kislorod bilan kesish orqali amalga oshiriladi.

6. Plitalar bir-birining ustiga joylashtirilgan va uchlari bilan payvandlanadigan yuz (tomon).

7. Bindirmalar bilan. Bunday aloqani amalga oshirish uchun choyshablar birlashma bilan birlashtiriladi va bir-biri bilan qoplanadi va bu tabiiy ravishda qo'shimcha metallni talab qiladi. Shuning uchun, bu usul, agar qovurg'a yoki qisqichni tiklash mumkin bo'lmasa, qo'llaniladi.

8. elektr pergamentlar bilan. Ushbu birikma kuchli, ammo etarli darajada zich emas. Uning uchun, yuqori varaq ochilgan va natijada paydo bo'lgan teshik pastki qatlamni ushlab olish uchun muhrlanadi.

Agar metall juda qalin bo'lmasa, burg'ulash talab qilinmaydi. Misol uchun, avtomatik suv osti-arqonli payvandlashda, yuqori qatlamni faqat payvand chizig'i eritadi.

Issiqlik manbasining harakat yo'nalishi bo'ylab eritilgan metallning kristallanishi natijasida hosil bo'ladigan payvand chokning tizimli elementi manba deb ataladi. Uning geometrik shakli elementlari (79-rasm):

Kenglik (b);

Juda katta (h);

Burchakning kattaligi (K) burchak, qoplama va T-qo'shimchalar uchun.

Resurslarni tasnifi quyida keltirilgan turli xil xususiyatlarga asoslangan.

Shakl. 79. Payvandning geometrik shakli elementlari (oyoqning kengligi, balandligi, kattaligi)

1. Ulanish turi bo'yicha:

Butt;

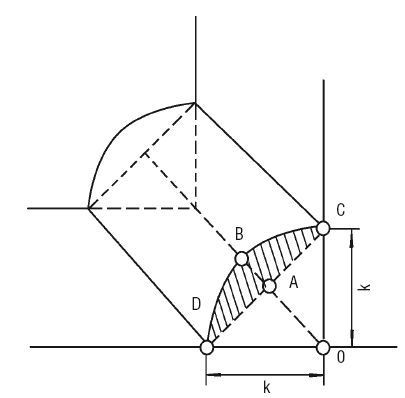

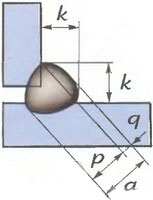

Burchak (80-rasm).

Shakl. 80. Burchak qo'shma

Burchak to'rlari payvandlangan birlashmalarning ayrim turlari, xususan, tovush, qovoq, burchak va qoplamalar bilan qo'llaniladi.

Bunday tikuvning qirralariga oyoqlar (k), shakl. 80 tikuv konveksiya darajasini ko'rsatadi va payvand choki kuchini hisoblashda hisobga olinmaydi. Uni bajarayotganda oyoqlarning teng bo'lishi kerak va OD va BD tomonlarining orasidagi burchak 45 °.

2. Payvandlash turi bo'yicha:

Arkni payvandlash payi;

Avtomatik va yarim avtomatik suv osti manbalar payvandlash payi;

Himoya gazida payvandlash manbalari;

Elektr chiroqlarini payvandlash;

Tikmalar qarshilik manbai;

Gaz payvandlash payi.

3. Payvand choki bilan ishlaydigan joyni joylashtirish (81-rasm):

Shakl. 81. Spatial holatiga qarab payvand: a - pastki; b - gorizontal; in - vertikal; g - ship

Landshaft;

Portret;

Shift.

Pastki tikuvni bajarish eng qulay, tavan eng qiyin.

Ikkinchi holda, payvandchilar maxsus tayyorgarlikdan o'tadilar va shipning qo'shma qismi qilish osonroq gazni payvandlashboshq.

4. Uzunligi bo'yicha:

Har doim;

Intervalgacha (82-rasm).

Shakl. Intervalgacha payvandlash

Intervalgacha tikuvlar juda keng qo'llaniladi, ayniqsa, mahsulotni mahkam bog'lash uchun kerak bo'lmaydigan holatlarda (mustahkamlikni hisoblash doimo tikuvni nazarda tutmaydi).

Birlashtiriladigan bo'laklarning uzunligi (l) 50-150 mm dir, ular orasidagi bo'shliq manba zonasidan taxminan 1,5-2,5 marta kattaroqdir va ular birgalikda tikuv bosqichi (t) hosil qiladi.

5. Ikkilik darajasiga qarab, ya'ni tashqi yuzaning shakli (83-rasm):

Oddiy;

Bulg'anish;

Concave.

Qo'llaniladigan elektrodning turi payvand choki (a) ni aniqlaydi. Eng katta konveksiya nozik qoplangan elektrodlarga xosdir va qalin qoplangan elektrodlar eritilgan metallning katta oqimliligi bilan tavsiflanganligi sababli oddiy tikuvlarni beradi.

Shakl. 83. Tashqi sirt shaklida farq qiladigan payvandlangan paychalar: a - normal; b - konveks ichakchasidagi

Tajribali ravishda, tikuvning kuchi o'zgarmaganligi, ayniqsa, o'zgarmaydigan yuklar va tebranishlarda qo'shma "ishlarni" bajarishi bilan ortmaydi. Xuddi shunday holat ham quyidagicha tushuntiriladi: katta dumaloqlik bilan tikuv o'tkazishda dori-rolikdan temir-metallga silliq o'tishni amalga oshirish mumkin emas, shuning uchun bu nuqtada tikuv qirrasi kesilgan kabi, bu erda stresslar asosan joyga jamlangan.

Bu yerda o'zgarmaydigan va tebranish yuklari sharoitida payvand choki halokatga uchrashi mumkin. Bundan tashqari, konveks qatlamlari elektrod metall, energiya va vaqtni ko'p iste'mol qilishni talab qiladi, ya'ni iqtisodiy bo'lmagan variant.

6. Konfiguratsiya bo'yicha (rasm 84):

Rektilinear;

Ring;

![]()

Shakl. 84. Turli konstruktsiyalarning payvandlangan payti: a - tekis; b - ring

Portret;

Landshaft.

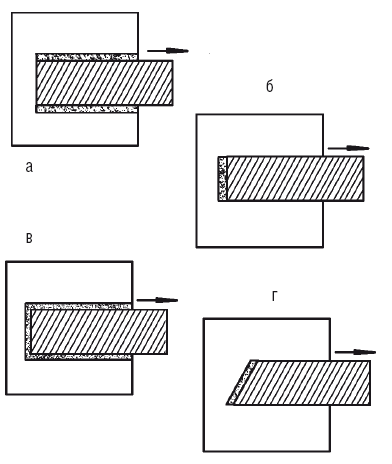

7. Operatsion kuchlarga nisbatan (85-rasm):

Flank;

Butt;

Birlashtirilgan;

Oblique. Tashqi kuchlar harakatining vektorlari tikuv tizmasining tizmasiga (yuzlar uchun odatda) parallel, tikka o'qiga (yuzlar uchun) perpendikulyar, o'qqa burchakka (burchak uchun) cho'zilishi mumkin yoki yonma-yon va tugash kuchlarining yo'nalishini birlashtirishi mumkin (birgalikda bo'lganlar uchun).

8. Erigan erigan metallni saqlash usuliga muvofiq:

Astarlar va yostiqsiz;

Olinadigan va qolgan po'lat qoplamalar haqida;

Shakl. 85. Ishchi kuchlarga nisbatan manba: a - qanot; b - yuz; aralashtirilgan; d - oblique

Mis, oq-mis, keramika va asbest qoplamalari, oqim va gaz yostiqlari.

Dikişin birinchi qatlamini qo'llashda asosiy narsa suyuq metallni manba hovuzida ushlab turishdir.

Oqishdan qochish uchun quyidagilarni foydalaning:

Ildiz tikuv ostida oziqlangan po'lat, mis, asbest va seramika qoplamalar. Ularga rahmat aytamiz, siz ko'paytirasiz manba oqimibu qirralarning kirib borishini ta'minlaydi va qismlarga yuz foiz kirib borishini kafolatlaydi. Bundan tashqari, qoplama eritilgan metallni qaynab turgan havuzda ushlab turadi va kuyishlar paydo bo'lishining oldini oladi;

Qopqon kabi vazifalarni bajaradigan payvandlangan qirralarning orasini qo'shib qo'yadi;

Qarama-qarshi tomondan tikuvning ildizini yiqituvchi va jiggalanish;

To'qimalarining birinchi qatlami ostida oziqlangan yoki xizmat ko'rsatadigan oqsil, oq-mis (oqim ostidagi payvandlashda) va gaz (qo'lda, avtomatik va argon-payvandli payvandlash bilan) yostiqlar. Ularning maqsadi metallni manba hovuzidan qochishning oldini olish;

Diktning ildiz qatlamida kuyishlar paydo bo'lishiga to'sqinlik qiluvchi to'r pardalari bilan ishlaydigan qo'shimchalarni qulflash;

Maxsus elektrodlar, uning qoplamasi metallning sirt tarangligini kuchaytiradigan va yuqoridan pastgacha vertikal tikuvlarni bajarishda manba hovuzidan oqib chiqishga to'sqinlik qiluvchi maxsus komponentlar o'z ichiga oladi;

Metalning qisqa muddatli erishi natijasida manba metallini tezroq sovutish va kristalizatsiya qilishga hissa qo'shadigan impuls kamon hosil bo'ladi.

9. Dikişin qo'llagan tomonida (rasm 86):

Bir tomonlama;

Ikki tomonlama.

Manba qilingan materiallarga ko'ra:

Uglerod va qotishma buyumlar;

Shakl. 86. Joylarda joylashgan differentsial paychalar: a - bir tomonlama; b - ikki tomonlama

Rangli metallar to'g'risida;

Bimetalda;

Polyfoam va polietilenda.

11. Birlashtirilgan qismlarning joylashgan joyiga ko'ra:

O'tkir yoki jozibali burchakda;

To'g'ri burchak ostida;

Bir tekislikda.

12. Resurs metallining hajmi bo'yicha (87-rasm):

Oddiy;

Zaiflashgan;

Ko'tarilgan.

13. Mahsulot bo'yicha:

Uzunlik;

Transvers.

14. Payvandlangan tuzilmalar shaklida:

Tekis sirtlarda;

Sharsimon sirtlarda.

15. Payvandchalar soni bo'yicha (88-rasm):

Bir qatlam;

Ko'p qatlamlik;

Multi-pass.

Payvandlashdan oldin, mahsulotning birlashtirilishi kerak bo'lgan qismlar, konstruktsiyalar yoki qismlar to'g'ri ravishda tayyorlanishi kerak, chunki tikuvning kuchi ularning geometrik shakliga bog'liq.

Shakl. 87. Qo'rg'oshinli metallning kattaligi bo'yicha farqlanadi: - zaiflashgan; b - normal; quvvatladi

Shakl. 88. Payvand choklari sonidan farq qiladigan payvandlash payi: a - bitta qatlamli; b - ko'p qatlamli; c - ko'p qatlamlik ko'paytmalar

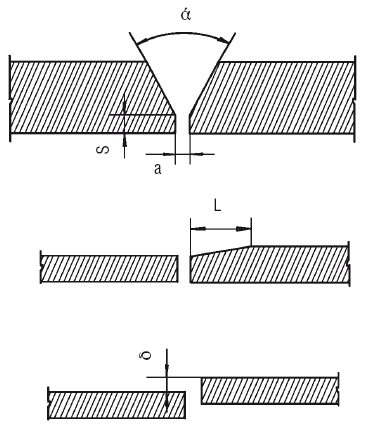

Preparat shakllarining elementlari (rasm 89):

Metallning qalinligi 3 mm dan oshsa, trubaning burchagi (?). Agar siz bu amalni o'tkazib yuborsangiz, payvandlashning kesmasi, metallning haddan tashqari qizishi va tuyqudagi orqali penetratsiyali yo'qligi kabi salbiy oqibatlarga olib kelishi mumkin. Kenarlash, kichik kesimning bir necha qatlamlari bilan payvand qilish imkonini beradi, buning natijasida payvand chokining tuzilishi yaxshilanadi va ichki stresslar va shtammlar kamayadi;

Shakl. 89. Krom tayyorlash elementlari

Birlashtirilgan qirralarning (a) orasidagi bo'shliq. Bu to'siqning birinchi (ildiz) qatlamini shakllantirishda to'siqning kesishuvidan qanchalik to'liq o'tishini aniqlangan bo'shliqning va tanlangan payvandlash rejimining to'g'riligiga bog'liq;

Ildiz tikuvini muayyan barqarorlikni o'rnatish jarayonini ta'minlash uchun zarur bo'lgan qirralarning (S) tukukligi. Bu talabni hisobga olmaganda, payvandlash paytida metallning teshilishi paydo bo'ladi;

Qalinligi (L) da farq mavjud bo'lganda qatlamning uzunligi. Ushbu element qalin qismdan nozik bir tekisda silliq va bosqichma-bosqich o'tishga imkon beradi, bu esa payvandlangan strukturalarda stress kontsentratsiyasi xavfini kamaytiradi yoki yo'q qiladi;

Yon chegara bir-biriga nisbatan (?). Bu qo'shimchaning kuchlanish xususiyatlarini pasaytiradi, shuningdek metallning kirib ketishining kuchayishiga va stress markazlarining shakllanishiga yordam beradi, chunki GOST 5264-80 ruxsat etilgan me'yorlarni belgilaydi, xususan, ofset metall qalinligining 10 foizidan oshmasligi kerak (maksimal 3 mm).

Shunday qilib, payvandlashga tayyorgarlik jarayonida quyidagi talablar bajarilishi kerak:

Kirlarni axloqsizlik va korroziyadan tozalash;

Kerakli hajmni pasaytirish (GOST bo'yicha);

Bir yoki boshqa turdagi aloqa uchun ishlab chiqilgan GOSTga muvofiq bo'shliqni o'rnating.

Qalin og'riyotganlarni tavsiflashda ayrim qirralarning turlari allaqachon qayd etilgan (garchi ular boshqa jihatlarda ko'rib chiqilgan bo'lsa-da), biroq yana bir bor bu haqda o'ylash kerak (90-rasm).

Bir yoki boshqa qirralarning tanlovi bir qator omillar bilan belgilanadi:

Payvandlash usuli;

Metallning qalinligi;

Mahsulotlarni, qismlarni va boshqalarni ulash usuli.

Har bir payvandlash usuli uchun alohida me'yor ishlab chiqilgan bo'lib, u qirralarning tayyorlash shaklini, tikuv o'lchamlarini va tolerantlarni belgilaydi. Masalan, qo'lda boshq manbai GOST 5264-80 ga muvofiq amalga oshiriladi, kontaktni payvandlash - GOST 15878-79, elektroklaga - GOST 15164-68 bo'yicha va boshqalar.

Shakl. 90. Payvandlash uchun tayyorlangan qirralarning turlari: a - ikkala qirralarning tirgaklari bilan; b - bir qirralarning burchagi bilan; in - ikkita nosimmetrik burchak bilan; d - ikki qirralarning ikkita nosimmetrik burmasi; d - ikki qirralarning egri chiziqli konidir; e - ikki qirralarning ikkita nosimmetrik kavisli kataklari; V - bitta qirralarning burchagi bilan; h - ikki qirrali nosimmetrik burmali

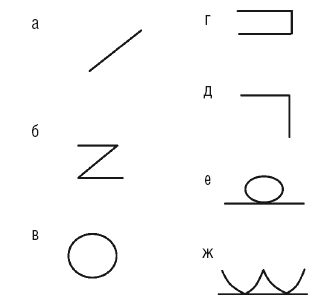

Bundan tashqari, payvandlashning grafik belgilari, xususan, GOST 2.312-72 standarti mavjud. Buni amalga oshirish uchun, bir tomonlama strelkali (91-rasm), tikuv qismini ko'rsatuvchi eğimli bir chiziqdan foydalaning.

Dikişin tavsifi, tavsiya etilgan payvandlash usuli va boshqa ma'lumotlar eğimli o'q chizig'iga ulangan gorizontal rafning yuqorida yoki pastda berilgan. Agar tikuv ko'rinadigan bo'lsa, ya'ni old tomonda bo'lsa, unda ko'rinmaydigan bo'lsa, undagi tikuvning xarakteristikasi raf ustida joylashgan.

Shakl. Manzarning grafika belgilari

Qo'shimcha belgilar, shuningdek, payvandlash simvollarini ham ko'rsatadi (92-rasm).

Har xil payvandlash harflari uchun qabul qilinadi:

Arqonni payvandlash - E, ammo bu tip eng keng tarqalgan bo'lganligi sababli, chizma chizmalarni ko'rsatmasligi mumkin;

Gazni payvandlash - G;

Elektr chiroqli payvandlash - Vt;

Atrof muhitda payvandlash inert gazlar - Va;

Portlash manbalari - portlash;

Plazma payvandlash - Pl;

Qarshilik manbai - KT;

Ishqalanish manbai - tr;

Sovuq payvandlash - X.

Agar kerak bo'lsa (agar bir necha payvandlash usuli qo'llanilsa), ma'lum bir turning belgilanishi oldidan payvandlash usulini belgilab qo'yilishi kerak:

Shakl. 92. payvandning qo'shimcha belgilari: a - kesmaning zanjir sekansına ega intervalgacha payvandlash; b - shaxmat bo'yicha bo'limlar ketma-ketligi bilan kesilgan; in - yopiq konturda tikuv; g - ochiq aylana ustida tikuv; d - yig'ish tikuvi; e - ajratilgan daromad bilan tikuv; g - asosiy metallga silliq o'tish bilan tikiladi

Qo'lda - R;

Yarim avtomatik - P;

Avtomatik - A.

Submerged arc - F;

Zarur elektrod bilan faol gazda payvandlash - UE;

Manba: inert gaz erigan elektrod - PI;

Nooziqlantiruvchi elektrodli inert gazda payvandlash - IN.

Payvandlangan bo'g'inlar uchun maxsus belgilar mavjud:

Butt - bilan;

Tavrovoe - T;

Bir-birining ustiga o'ralgan - H;

Burchak - Vt. Harflardan keyingi sonlar payvandlash uchun GOSTga asosan payvand choki sonini aniqlaydi.

Yuqorida aytilgan narsalarni umumlashtiradigan bo'lsak, payvandlash simvollari ma'lum bir tuzilishga qo'shib ko'rsatilgan (93-rasm).

Shakl. 93. Tuzilma afsonasi payvand: 1 - payvandlash; 2 - yopiq chiziq bo'ylab yordamchi tikuv belgilari; 3 - chiziq; 4 - yordamchi belgilar; 5 - for intervalgacha tikuv - tikuv uzunligi, belgisi yoki qadam; 6 - nuqta nuqta o'lchami uchun; 7 - qarshilik manbai uchun - nuqta diametri, belgisi yoki qadam; 8 - tikuv payvandlash uchun - tikuv uzunligi; 9 - tikuv, belgi yoki qadam kengligi va uzunligi; 10 - standartga muvofiq belgi va oyoq; 11 - payvandlash usulining shartli tasviri; 12 - tikuv turi; 13 - aloqa standarti

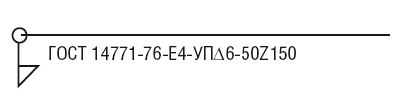

Misol tariqasida, belgining kodini hal qilaylik:

Dengiz ko'rinmas tomonda joylashganki - belgilash shelf ostida;

T-bo'g'inlar, GOST 14771-76 - T4 bo'yicha 4-gachasi sutur;

Karbonat angidridda payvandlash -;

Yarimutomatik payvandlash - P;

Manba - sanoatda va xususiy sektorda ishlatiladigan asosiy ishtirok etish usullaridan biridir. Bu doimiy aloqani ta'minlovchi nisbatan arzon va ishonchli usul. Har birida payvandlashning o'ziga xos xususiyatlari, shuningdek, turli xil ish sharoitlari va ulanish talablari mavjud bo'lgan ko'plab turdagi metalllar mavjudligini hisobga olsak, turli xil payvandlash bo'g'inlari va tikuvlari mavjud.

Resurs zonalari

Fusion zonasi - 0,1 dan 0,4 mm taglik metallni oladi. Qisman erigan donalar mavjud. Metall bu mintaqada isitiladi, u igna o'xshash tuzilishga ega bo'ladi. U past kuch va yuqori pishiqlik darajasiga ega.

Issiqlik ta'sir qiladigan zona - bu to'rt qismga bo'lingan. Birinchi qism 1100 darajadan yuqori haroratgacha qizdiriluvchi taglik metallga taalluqlidir. Bu qo'pol donli tuzilishga ega. Bu sohadagi donalar standartlardan 12 barobar ko'pdir. Haddan tashqari issiqlik metallning viskozitesini, sünekliklerini va boshqa mexanik xususiyatlarini pasaytiradi. Bu tez-tez uchraydigan manba zaif qismidir.

Ikkinchi qism esa normali zonadir, u erda bazaviy metall 900 gradusgacha isitiladi. Bu erda don tarkibida avvalgi holatga qaraganda ancha kichik bo'ladi. Bu maydon 1 dan 4 mm gacha.

Uchinchi qism esa to'liq bo'lmagan kristallanish zonasidir. Bu erda asosiy metall 750-900 daraja issiqlik bilan isitiladi. Unda kichik va katta donalar mavjud. Kristalllarning notekis taqsimlanishi tufayli mexanik xususiyatlar kamayadi.

To'rtinchi qism - qayta kristallanish zonasi. Maydoni 450 dan 750 daraja Selsiyga qadar qiziydi. O'tgan mexanik ta'sirlar bilan buzilgan donalarning shakli tiklanadi. Ushbu qismning taxminan kengligi 5 dan 7 mm gacha.

Asosiy metall zonasi - 450 darajadan kam selsiygacha qiziydi. Bu erda asosiy metallga o'xshash strukturaga ega, ammo isitish tufayli po'lat o'zining qal'asi xususiyatlarini yo'qotadi. Chegara bo'ylab, nitridlar va oksidlar ajralib chiqadi, bu esa donlarning bog'lanishini zaiflashtiradi. Metall maxsus joylarda yuqori kuchga ega bo'ladi, ammo kam ta'sirga ega bo'ladi va süneklik bo'ladi.

Manba va bo'g'inlarning to'liq tasnifi

Resurs turlari turli mezonlarga muvofiq bir necha toifaga bo'linadi. Ularning biri tashqi ko'rinishdagi farq. Bu erda quyidagilar ajratilgan:

- Konveks (ular zaiflashtirilgan);

- Konveks (ular mustahkamlangan);

- Oddiy (ular tekis).

Amalga oshirish turi bo'yicha quyidagilar mavjud:

- Bir tomonlama;

- Ikki tomonlama.

O'tkazmalar soni bo'yicha:

- Multipass;

- Bir martalik.

Qatlamlar soni bo'yicha:

- Ko'p qatlamli (qalin metallarni payvandlashda);

- Bir tomonlama.

Payvandlangan tikuvlarning tasnifi ko'plab uzunliklarni ta'kidlaydi:

- Nom nuqtalari (ular yordamida yaratiladi);

- Ikki tomonlama shaxmat;

- Ikki tomonlama zanjir;

- Bir tomonlama intervalgacha;

- Bir tomonlama doimiy.

Ta'sir kuchining yo'nalishi bo'yicha payvandlash turlari:

- Frontal (enli) - kuch vertikal;

- Qatlam (uzunlamasına) - tikuvga parallel ravishda quvvat o'tkaziladi;

- Oblique - kuch burchak ostida amalga oshiriladi;

- Birlashtirilgan - orqa va frontning turli qismlarini birlashtiradi.

Joylashtiruvchi joylar va payvandlash manbalari:

- Pastki;

- Landshaft;

- Portret;

- Shift;

- Yarim gorizontal;

- Yarim vertikal;

- Yarim ship;

- Qayiqda.

Funktsiyalari va vazifalariga ko'ra, payvandlash payi toifalari quyidagilar:

- Hermetik;

- Chidamli;

- Qattiq zich.

Kengligi:

- Kengaytirilgan - elektrodning oqsoqlanishi bilan harakatlantiruvchi harakatlari yordamida amalga oshiriladi;

- Tish - diametr kattaligidan oshmaydigan tikuvning kengligi.

Ko'zoynak xususiyatlari

- Butt

Bu eng keng tarqalgan variant bo'lib, bu parchalar yoki oxirgi yuzalarni oddiy kombinatsiyasi hisoblanadi. Eng kam metall va vaqt talab qiladi. Agar choyshablar nozik bo'lsa, u burchak qirralari bo'lmasdan tutishi mumkin. Qalin mahsulotlar uchun payvand chokini oshirish uchun qirralarni ekilish kerak bo'lgan joyda talab qilinadi. Bu qalinligi 8 mm va undan yuqori. Agar uning qismi 12 mm dan kattaroq bo'lsa, u holda kenar burchagi bilan er-xotin tomonlama qisqich qo'shilishi kerak. Bunday birikmalar ko'pincha gorizontal holatda amalga oshiriladi.

- Tavrovoe

Qo'shimchalar va tikuv turlari "T" harfi shaklida ifodalanadi. U bir tomonlama yoki ikki tomonlama bo'lishi mumkin, shuningdek turli qalinlikdagi mahsulotlarni birlashtirishi mumkin. Agar kichkina qism qismi perpendikulyar ravishda o'rnatilsa, payvandlash paytida elektrod 60 gradusgacha tortilishi kerak. Bu yerda qismni bostirish va "qayiqda" payvandlashning sodda versiyasini bajarish uchun qoplamalardan foydalanishingiz mumkin. Bu pastki chiziqlarning ehtimolligini pasaytiradi. Diktoy odatda bitta o'tish davrida qo'llaniladi. Hozirgi kunda avtomatik Tavrovoy payvandini amalga oshirish uchun ko'plab qurilmalar mavjud.

- Burchak

Burchak - bu 90 graduslik burchakda yoki boshqa o'lchamda joylashgan aloqa. Bunday bo'g'inlarda qirralarning tez-tez egiluvchanligi ta'minlanadi va shunday qilib tikuv ishonchliligi uchun kerakli chuqurlikka shifo beradi. Ikki tomonlama otish aloqani kuchaytiradi.

- Lapped

Ushbu usul, qalinligi 1 santimetrdan kam bo'lgan payvandlash uchun ishlatiladi. Ular bir-birining ustiga yopishadi va ikkala tomonga qaynatadilar. Ularning oralarida namlik bo'lmasligi kerak. Ba'zan yaxshi bog'lanish uchun bunday aloqa oxiridan tayyorlanadi.

Resurs geometriyasi

Manba turlarini va ularni qo'llash usullarini hisobga olgan holda asosiy geometrik parametrlarga e'tibor berish kerak.

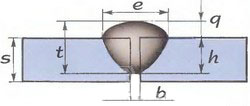

Butt payvandlash geometriyasi

- E - hosil bo'lgan tikuvning kengligi;

- S - ishlov berishning qalinligi;

- B - payvandlangan bo'shliqlar orasidagi bo'shliq;

- T - payvandning qalinligi;

- H - qaynatilgan qismning chuqurligi;

- Q konveks qismining o'lchami.

- A - burchakli tikuvning qalinligi. Dvigatel va dizayn balandligi miqdori;

- P - chuqur eritma joyidan chokning tashqi qismida yozilgan eng katta tekis uchburchakning gipotenusigacha chizilgan vertikal chiziqqa mos keluvchi hisoblangan balandlik;

- Q - payvandlash maydonining shaffofligi;

- K - filonning oyog'i - bo'shliqning yuzasidan birining burchagining chegarasiga qadar bo'lgan masofa.

Tanlash xususiyatlari

Payvandlangan barcha bo'g'inlar va tikuvlarning barcha turlari ularning xususiyatlarida sezilarli farq qiladi. Shuning uchun, har bir alohida holat uchun muvaffaqiyatli kombinatsiya uchun o'z parametrlar majmuini tanlashingiz kerak. Avvalo, bo'shliqqa e'tibor qaratish kerak. Ish qanchalik oson bo'lsa, tikuv sifati yaxshiroq bo'ladi. Landshaft tikuvlarni bajarish eng qulay deb hisoblanadi, shuning uchun hunarmandlar bo'sh joylarni bunday holatda joylashtirishga harakat qiladilar. Ba'zan tikuvning yuqori sifatini ta'minlash uchun bir xil mahsulotni bir necha marta aylantirish kerak. "Bu juda muhim! Bir parchada payvandlash bir nechta o'tishdan ko'ra yaxshiroq kuchga ega bo'lishiga yordam beradi. Shuning uchun qulaylik va o'tish oralig'i o'rtasida muvozanatni topish kerak. "

Qalin ish buyumlari uchun siz doimo qirralarni kesib olishingiz va undan keyin aniqlik kiritish uchun sirt ustida ishlashingiz kerak. Butt variantlari eng oddiy va ishlashning ustunligidir, chunki ular olingan qismlarning geometriyasini buzilishining oldini olish uchun tuzatish osonroq bo'ladi. Tik turining to'g'ri tanlovidan tashqari, harorat rejimiga ham e'tibor qaratishingiz kerak, shundan keyin payvandlash zonalari harakatlanishi mumkin va mahsulot oddiygina eriydi yoki kamayadi.