Lagerbedingungen für Sauerstoffflaschen im Unternehmen. Es ist verboten, Sauerstoffflaschen in ölige Arbeitskleidung zu laden und geölte Handschuhe zu verwenden.

Transport und Lagerung von Sauerstoff

Die Sauerstoffproduktion aus der Luft erfolgt kontinuierlich rund um die Uhr, in kleinem Umfang ist sie unrentabel. Normalerweise können nur Unternehmen mit einem hohen Sauerstoffverbrauch von mindestens 400 bis 500 m3 pro Tag eigene Sauerstoffanlagen besitzen, die Mehrheit der Verbraucher mit mittlerem und niedrigem Sauerstoffverbrauch erhält sie jedoch von speziellen Sauerstoffanlagen. Daher wird der Transport und die Lagerung von Sauerstoff, der oft mehr kostet als seine Herstellung, wesentlich. Sauerstoff wird in der Regel gasförmig in Stahlflaschen unter einem Druck von 150 atm gelagert und transportiert.

Vermeiden Sie die strikte Verwendung von Sauerstoff, wenn Sie für dieselbe Aufgabe Druckluft oder andere Gase verwenden können. Inerte Gase. Lüften Sie gut geschlossene Räume, da Leckagen Sauerstoffmangel verursachen und Erstickung verursachen können. Giftige, reizende, ätzende Gase Regelmäßig auf Lecks prüfen. Verwenden schutzausrüstung. Allgemeine Maßnahmen Die Handhabung und Wartung von Flaschen sollte von geschultem Personal durchgeführt werden. Überprüfen Sie vor dem Gebrauch den Inhalt der Flasche.

Europäische Normen bieten je nach Art des Gases einen Farbcode für Flaschen. Darüber hinaus muss jede Flasche über geeignete Etiketten bezüglich der Art des Gases verfügen. Befolgen Sie immer die Anweisungen und Signale. Allgemeine Regeln Sicherheit. - Kanadisches Zentrum für Arbeitssicherheit, Lagerung und Handhabung von Druckgasflaschen. - Richtlinien für Gesundheit und Sicherheit, sichere Verwendung gasflaschen. University of Oklahoma, Sicherheit für Druckgasflaschen.

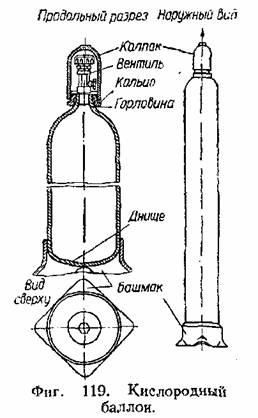

Die Sauerstoffflasche (Abb. 119) ist eine Flasche mit kugelförmigem Boden und einem Hals zum Befestigen des Absperrventils. Am unteren Teil des Behälters befindet sich ein Schuh, der es erlaubt, den Zylinder senkrecht zu platzieren. Am Hals ist ein Gewindering angebracht, um die Schutzkappe festzuschrauben. Der Hals hat ein konisches Innengewinde zum Einschrauben des Ventils.

Laut GOST bestehen Zylinder aus nahtlosen Stahlrohren kohlenstoffstahl mit einer Zugfestigkeit von nicht weniger als 65 kg / mm², einer Streckgrenze von nicht weniger als 38 kg / mm² und einer relativen Dehnung von nicht weniger als 12%. Sauerstoffflaschen werden für verschiedene Zwecke mit einem Fassungsvermögen von 0,4 bis 50 Litern hergestellt. In schweißtechnik verwendet hauptsächlich Flaschen mit einem Fassungsvermögen von 40 Litern. Dieser Zylinder hat einen Außendurchmesser von 219 mm, eine Körperlänge von 1390 mm und eine Wandstärke von 8 mm. wiegt eine Flasche ohne Sauerstoff etwa 67 kg.

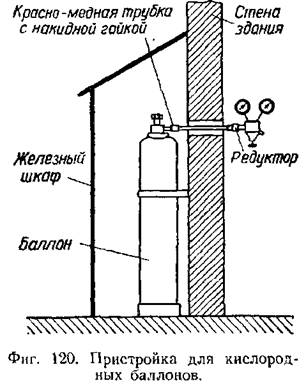

Zylinder aus Kohlenstoffstahl für einen Arbeitsdruck von 150 atm haben ein Eigengewicht von 1,6-1,7 kg! Kapazität In letzter Zeit wurde mit der Entwicklung von Zylindern aus legierten Stählen mit einer Zugfestigkeit von 100-120 kg / mm2 begonnen, wodurch der Arbeitsdruck der Zylinder erhöht werden kann und reduzieren Sie ihr Gewicht um das 2- bis 2,5-fache bei gleicher Kapazität und gleichem Arbeitsdruck. Um gefährliche Fehler bei der Befüllung und Verwendung zu vermeiden, werden Flaschen für verschiedene Gase in verschiedenen Farben lackiert. Außerdem weist der Verbindungsnippel des Absperrschiebers unterschiedliche Größen und Vorrichtungen auf. Sauerstoffflaschen sind außen blau lackiert und haben die Inschrift in schwarzen Buchstaben Sauerstoff. Alle fünf Jahre wird die Sauerstoffflasche in Anwesenheit des Inspektors von Kotlonadzor, der durch einen Stempel auf dem oberen kugelförmigen Teil der Flasche markiert ist, vorgeschrieben. Ein hydraulischer Test wird auch bei anderthalb Arbeitsdruck durchgeführt, d. H. Bei 225 atm. Das Ventil der Sauerstoffflasche besteht aus Messing. Der Anschlussnippel des Ventils hat ein 3/4 rechtes Rohrgewinde, das bei der Lagerung durch eine Schutzkappe geschützt wird, die auf den Außenring des Behälterhalses geschraubt ist. Ein mit Sauerstoff unter einem Druck von 150 atm gefüllter Zylinder kann, wenn die Regeln für den Umgang damit verletzt werden, eine Explosion mit erheblicher zerstörerischer Kraft erzeugen. Daher müssen beim Umgang mit Sauerstoffflaschen die geltenden Sicherheitsvorschriften strikt eingehalten werden. Es wird empfohlen, keine Sauerstoffflaschen in kritischen oder gefährlichen Werkstätten zu verwenden, sondern sie außerhalb der Werkstätte in einem separaten Anbau zu platzieren und der Werkstatt über die Rohrleitung einen reduzierten Sauerstoffdruck (in der Regel 10 atm) zuzuführen.

Die einfachste Erweiterung in Form eines Eisengehäuses an der Außenwand der Werkstatt ist in Fig. 3 gezeigt. 120. In der Regel sollten in der Werkstatt nicht mehr als 10 Zylinder gleichzeitig sein. In der Werkstatt sollten Zylinder mit einer Klammer oder einer Kette an einer Wand, Säule, einem Gestell usw. befestigt werden, um ein Sturzgefahr zu vermeiden. In der Fabrik müssen die Zylinder auf einer Trage transportiert werden oder besser auf Spezialwagen transportiert werden; Das Tragen von Zylindern an Armen oder Schultern ist verboten. Beim Transport von Zylindern in PKWs oder Karren müssen unbedingt Holzverkleidungen verwendet werden, die das Rollen und Zusammenstoßen der Zylinder verhindern. Das Be- und Entladen der Zylinder muss sorgfältig und ohne Stöße und Stöße erfolgen. Flaschen müssen vor Hitze geschützt werden, zum Beispiel vor Öfen, die einen gefährlichen Gasdruckanstieg in den Flaschen verursachen.

Wenn Sie im Sommer bei sonnigem Wetter im Freien arbeiten, decken Sie die Sauerstofftanks mit einer feuchten Plane ab. Lassen Sie keine Verschmutzung der Flasche, insbesondere der Ventile, der Öle und Fette zu, die sich spontan in Sauerstoff entzünden, was zu einer Explosion der Flasche führen kann. Flaschen mit Sauerstoff sollten in speziell zugeordneten separaten Lagern gelagert werden. Der Transport von gasförmigem Sauerstoff in Flaschen ist teuer und manchmal teurer als die Kosten für Sauerstoff. Eine normale Flasche mit einem Fassungsvermögen von 40 Litern und einem Gewicht von etwa 67 kg fasst 4x150 = 6000 l = 6 m3 Sauerstoff und nur 6x 1,3 = 7,8 kg, so dass durch das Gewicht der Nutzlast 7,8 kg ein Behälter mit 67 kg befördert werden muss. das Taragewicht beträgt fast 90% und die Nutzlast 10%. Wenn wir auch die Wartung, Reparatur und Abschreibung von Flaschen berücksichtigen, sind die Sauerstoffkosten vor Ort beim Verbraucher oft zwei- bis dreimal höher als der Verkaufspreis einer Sauerstoffanlage. Daher ist es von erheblichem wirtschaftlichem Interesse, Sauerstoff aus einer Sauerstoffanlage in flüssiger Form an Verbraucher zu liefern, bei denen das Taragewicht etwa 50% des Gesamtgewichts der Ladung beträgt, und bei gleichem Gewicht der beförderten Ladung wird flüssiger Sauerstoff fünfmal mehr abgegeben als bei gasförmigem Transport.

Um flüssigen Sauerstoff verwenden zu können, ist Folgendes erforderlich: 1) ein Transportbehälter zum Transportieren von flüssigem Sauerstoff, der an einem Auto montiert ist und üblicherweise zu einer Sauerstoffanlage gehört; 2) einen Vergaser, der zur Umwandlung von flüssigem Sauerstoff in gasförmigen Sauerstoff dient und üblicherweise am Sauerstoffverbraucher installiert ist.

Der Transportbehälter für den Transport von flüssigem Sauerstoff * ist im Grunde eine Kugel aus Messingblech, die in einem Stahlgehäuse eingeschlossen ist; Der Raum zwischen der Kugel und dem Gehäuse ist mit einem wärmeisolierenden Material gefüllt - pulverisiertem Karbonatmagnesia. Flüssiger Sauerstoff wird durch das Aufnahme- und Ablassventil in den Tank gefüllt, füllt die Messingkugel und steigt durch einen an das Ventil angeschlossenen flexiblen Schlauch aus dem Tank aus. Da die Umgebungslufttemperatur immer über ihrer kritischen Temperatur liegt, verdampft der flüssige Sauerstoff unvermeidlich, d. H. Es kommt zu einem kontinuierlichen Sauerstoffverlust in die umgebende Atmosphäre aufgrund von Verdampfung. In gutem Zustand, der Isolierung des Tanks, kann dieser Verlust auf 0,3% pro Stunde reduziert werden. Bei Druckerhöhung ist der Tank mit einem Sicherheitsventil ausgestattet.

Verbraucher von flüssigem Sauerstoff müssen Vergaser haben. Sauerstoffvergasungsapparate werden in stationäre und tragbare sowie in a) unterteilt. niedriger Druck oder kalt, wobei das Verteilungsrohrleitungsnetz mit Drücken bis zu 15 atm mit Sauerstoff versorgt wird und b) unter hohem Druck oder warm, wobei Sauerstoff abgegeben wird. für Füllzylinder mit einem Druck von 150-165 atm.

Der stationäre Standard-Kaltvergaser mit einem Fassungsvermögen von 1000 Litern Flüssigkeit oder 800 m3 gasförmigem Sauerstoff ist in unseren Anlagen am häufigsten. Der Vergaser ist in einem separaten Raum installiert. Das Gerät ist für einen Arbeitsdruck von bis zu 15 atm ausgelegt und besteht aus einem Vergaser, einem Verdampfer und einem Rezipienten. Der Vergaser besteht aus einer dickwandigen Stahlkugel, in deren Inneren eine dünnwandige Messingkugel für flüssigen Sauerstoff angeordnet ist. Die Vergaserkugel befindet sich im Gehäuse; Der Raum zwischen dem Gehäuse und der Kugel ist wie bei Sauerstoffflaschen mit Magnesia gefüllt. Der Vergaser wird durch das Ventil und den flexiblen Schlauch aus dem Transportbehälter mit flüssigem Sauerstoff gefüllt. Aus dem Vergaser flüssiger Sauerstoff. tritt in die Verdampferwendel ein und von dort wird gasförmiger Sauerstoff in das Netzwerk der Sauerstoffleitungen geleitet. Um Druckschwankungen auszugleichen, ergibt sich eine Kapazität von etwa 10 m3.

- Der Raum für die Lagerung der Zylinder muss einstöckig sein, keine Dachräume haben und ein Lichtdach haben. Die Höhe des Geländes muss mindestens 3,25 Meter betragen. Der Raum sollte in Abteilungen unterteilt sein, in denen nicht mehr als 500 Flaschen à 40 Liter mit brennbaren Gasen und nicht mehr als 1000 Flaschen mit nicht brennbaren Gasen gelagert werden dürfen. Die Abteile sollten durch Trennwände mit einer Höhe von mindestens 2,5 Metern mit Gehwegen für Personen getrennt sein. Jedes Abteil muss einen separaten Ausgang nach außen haben.

- Der Lagerraum muss eine natürliche und künstliche Belüftung gemäß den Hygienevorschriften und dem Blitzschutz aufweisen.

- Wände und Trennwände müssen aus feuerfestem Material mit einer Feuerfestigkeit von mindestens 2 bestehen.

- Fenster und Türen sollten sich nach außen öffnen. Fenster- und Türglas sollten mattiert oder weiß gestrichen sein;

- Die Böden müssen glatt sein und eine rutschfeste Oberfläche haben. Bei Flaschen mit brennbaren Gasen muss der Boden aus einem Material bestehen, das Funkenbildung verhindert.

- an den Wänden müssen Anweisungen, Regeln und Poster zum Umgang mit Zylindern angebracht sein.

Betriebszylinder

Während des Betriebs von Zylindern ist es verboten, vollständig in ihnen zu verbringen. Der Restgasdruck muss mindestens 0,05 MPa betragen.

Die Freigabe von Gaga aus Flaschen in einem Behälter mit niedrigerem Arbeitsdruck muss durch ein für dieses Gas entwickeltes Reduzierstück erfolgen und in der entsprechenden Farbe lackiert werden.

Die Niederdruckkammer des Druckminderers sollte über ein Manometer und ein federbelastetes Sicherheitsventil verfügen, das auf den entsprechenden zulässigen Druck im Tank eingestellt ist, in den das Gas eingeleitet wird.

Wenn es aufgrund des Versagens der Ventile unmöglich ist, an den Verbrauchsstellen Gas aus den Flaschen abzulassen, müssen sie an die Tankstelle zurückgegeben werden. Die Abgabe von Gas aus solchen Flaschen an der Tankstelle erfolgt gemäß den Anweisungen, die auf die vorgeschriebene Weise genehmigt wurden.

Tankstellen müssen ein Flaschenabfüllprotokoll führen, das Folgendes enthält: das Datum der Abfüllung, die Nummer der Flasche, das Datum der Vermessung, die Gasmasse in der Flasche, die Unterschrift der Person, die die Flasche gefüllt hat.

Wenn die Flaschen an einer Station mit unterschiedlichen Gasen gefüllt sind, sollte für jedes ein separates Füllungsprotokoll geführt werden.

Die Befüllung sollte gemäß den Anweisungen erfolgen, die von der Organisation in der vorgeschriebenen Weise entwickelt und genehmigt wurden. Die Abfüllung muss den in der Geschäftsordnung festgelegten Standards entsprechen.

Gasflaschen müssen fest an der Füllrampe befestigt sein.

Es ist verboten, Flaschen mit Gas zu füllen, in denen:

- die Frist für die bestellte Prüfung ist abgelaufen;

- die Testdauer der porösen Masse ist abgelaufen;

- der Zylinderkörper ist beschädigt;

- Ventile sind fehlerhaft;

- es gibt keine richtigen Farben und Inschriften;

- Es gibt keine etablierten Marken.

Kein Gasüberdruck; Die Befüllung dieser Flaschen erfolgt nach der vorläufigen Überprüfung nach den Anweisungen der Organisation, die die Befüllung durchführt.

Austausch von Schuhen und Ringen für Kappen, Ventilwechsel sollte an Punkten für die Überprüfung der Zylinder durchgeführt werden.

Das Ventil sollte nach der Reparatur im Zusammenhang mit der Demontage auf Dichtheit bei Betriebsdruck geprüft werden.

Die Schuhe dürfen nur an den Flaschen befestigt werden, nachdem das Gas abgelassen wurde, die Ventile herausgedreht und die Flaschen ordnungsgemäß entgast sind.

Das Reinigen und Malen von gefüllten Zylindern sowie das Verstärken der Ringe am Hals sind verboten.

Vor dem Gebrauch:

- Der Ballon sollte senkrecht eingebaut und mit einer Kette oder Klemme gesichert werden. Die Sauerstoffflasche darf schräg verlegt werden, so dass sich das Ventil über dem Schuh befindet;

- Schrauben Sie die Kappe und die passende Kappe ab. vergewissere dich das sauerstoffflasche (und auch an Händen und Overall) gibt es keine Spuren von Öl oder Fett;

- kurzzeitig (1-2 s) durch Drehen des Handrads um eine halbe Umdrehung, um die Düse zu blasen, um Schmutz zu entfernen, usw., der hinter oder neben der Düse steht, ohne das Gas von Hand zu probieren;

- Bringen Sie die Überwurfmutter des Getriebes von Hand an.

- Ziehen Sie die Getriebemutter mit dem Schlüssel fest.

- Stellen Sie beim Anbringen eines Acetylen-Reduktionsmittels sicher, dass die Klemme richtig installiert ist.

- Die Einstellschraube herausdrehen, bis die Druckfeder vollständig gelöst ist.

- den Schlauch anbringen und sicher befestigen;

- langsames Drehen des Handrads um 0,5 bis 1 Umdrehung, Öffnen des Eiderflusses vom Zylinder;

- den Arbeitsdruck durch Drehen der Einstellschraube einstellen;

- Überprüfen Sie die Dichtheit der Anschlüsse:

a) das Gasstromventil am Brenner (Schneidwerk) schließen;

b) die Einstellschraube herausdrehen, bis die Druckfeder freigegeben wird;

c) nach einem leichten Druckanstieg sollte der Pfeil des Manometers aufhören (der Druck darf nicht steigen);

- Arbeitspause oder Ende:

a) Schließen Sie während kurzer Arbeitspausen nur das Brennerventil, ohne die Position der Einstellschraube zu verändern.

b) Schließen Sie bei Fehlfunktionen sofort das Flaschenventil und lassen Sie Gas aus dem Untersetzungsgetriebe ab.

c) die Gasförderung zu stoppen, wenn der Druck auf einen Restdruck absinkt;

d) Schließen Sie das Flaschenventil, schrauben Sie die Kappe und die Kappe und übergeben Sie den leeren Behälter dem Lager.

Eingefrorenes Ventil oder Getriebe wird nur mit heißem Wasser oder Dampf mit offenem Feuer erhitzt ist verboten;

Es ist verboten, das Ventil abrupt zu öffnen, der Gasstrahl elektrisiert den Flaschenhals und den Reduzierer, kann dazu führen, dass sich diese entzünden und explodieren, das Ventil sofort absperren und das Gas aus dem Reduzierer freigeben.

Es darf nicht mehr als ein Zylinder mit Propan-Butan am Arbeitsplatz sein.

Es ist verboten, Propan-Butan in Brunnen, Aufnahmen und Gräben zu bearbeiten.

Kontrollieren Sie das Sicherheitsventil mindestens vierteljährlich durch gewaltsames Öffnen (Erhöhen des Drucks bis zum Auslösen).

Gaslecks systematisch mit Seifenemulsion prüfen.

Zylinder dürfen nicht betrieben werden, wenn:

Getriebe:bei vollständig gedrehter Einstellschraube gelangt das Gas in die Arbeitskammer; das Gewinde der Überwurfmutter ist beschädigt; eine oder beide Anzeigen sind fehlerhaft; Druck in der Arbeitskammer nach Beendigung der Gaszufuhr erhöht; Sicherheitsventil defekt.

Manometer - klar.

Ventil:keine Steckkappe; Spuren von Öl, Fett, Staub; Handrad dreht sich nicht; Es gibt ein Gasleck.