Консумация на електрод: как да се изчисли правилно? Как да се изчисли консумацията на електроди на тон метал.

Консумацията на електрод на 1 m шев е важен показател при изготвянето на оценките на разходите заваряване, От точността на изчислението зависи от икономическите резултати на целия проект. Изчисляването на потреблението на електрода трябва да се извърши от опитен заварчик, който е добре запознат с продуктовите марки и методологиите на процеса на заваряване. Той трябва да вземе предвид всички нюанси на предстоящата работа.

Общи формули за изчисление

Разходът се приема като максимално количество материали, необходими за производството на заваряване. Нормирането трябва да отчита консумацията на електроди за заваряване, зацепване и провеждане на редактиране по метода на "празните ролки":

Н = Н St + H pr + H Ave

Процентът на работа и се определя като процент от разходите за основната работа:

- при заваряване на стомана с дебелина до 12 мм - 15%;

- при заваряване на стомана с дебелина повече от 12 mm - 12%;

- при заваряване на алуминий и титанови сплави - до 20%.

Нормата за редактиране на изделия от алуминий и титанови сплави е:

- за алуминий с дебелина до 8 мм - 30%;

- за алуминий с дебелина над 8 мм - 25%;

- за титан - 35-40%.

Консумацията на електроди при производството на метал се определя от възела, взривени, индивидуални или предварително действащи стандарти. Всички те са свързани помежду си и се изчисляват въз основа на изчислението на цената на материалите на 1 m заварен шев, За специфични размери, разходите се регулират според SNiP.

В разходната част се включва масата на заваръчния метал и технологичните загуби:

където N е нормата на потребление за 1 m,

M е масата на заваръчния метал на 1 m,

K е коефициентът на загуба.

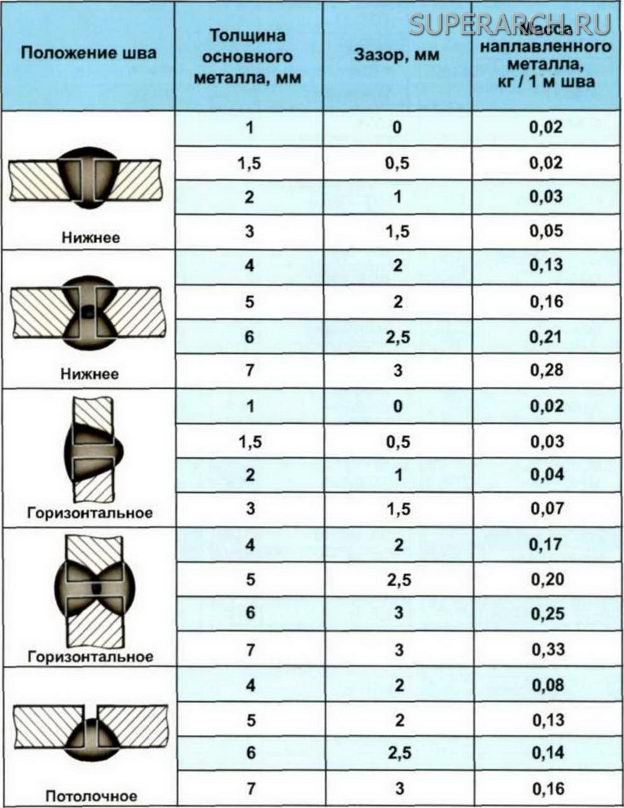

Теглото на добавката към един метър от шва (M) се изчислява като произведение на площта на напречното сечение (S), плътността на материала (ρ) и дължината на шва (L = 1 m):

Площта на напречното сечение се взема след това, а плътността на материала се взема от справочници. За обикновените стомани тя е равна на 7,85 g / cm³.

Обратно към съдържанието

Изчисляване на корекционния коефициент

Стойността на коефициента (K) включва технологични загуби, дължащи се на отпадъци, пръскане и нарязване. Това зависи от прилаганите методи и режими на заваряване, видове заварени материали, сложността на условията на работа.

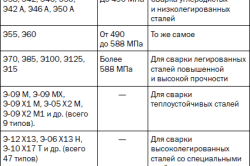

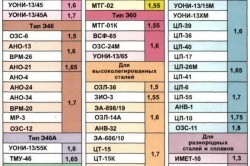

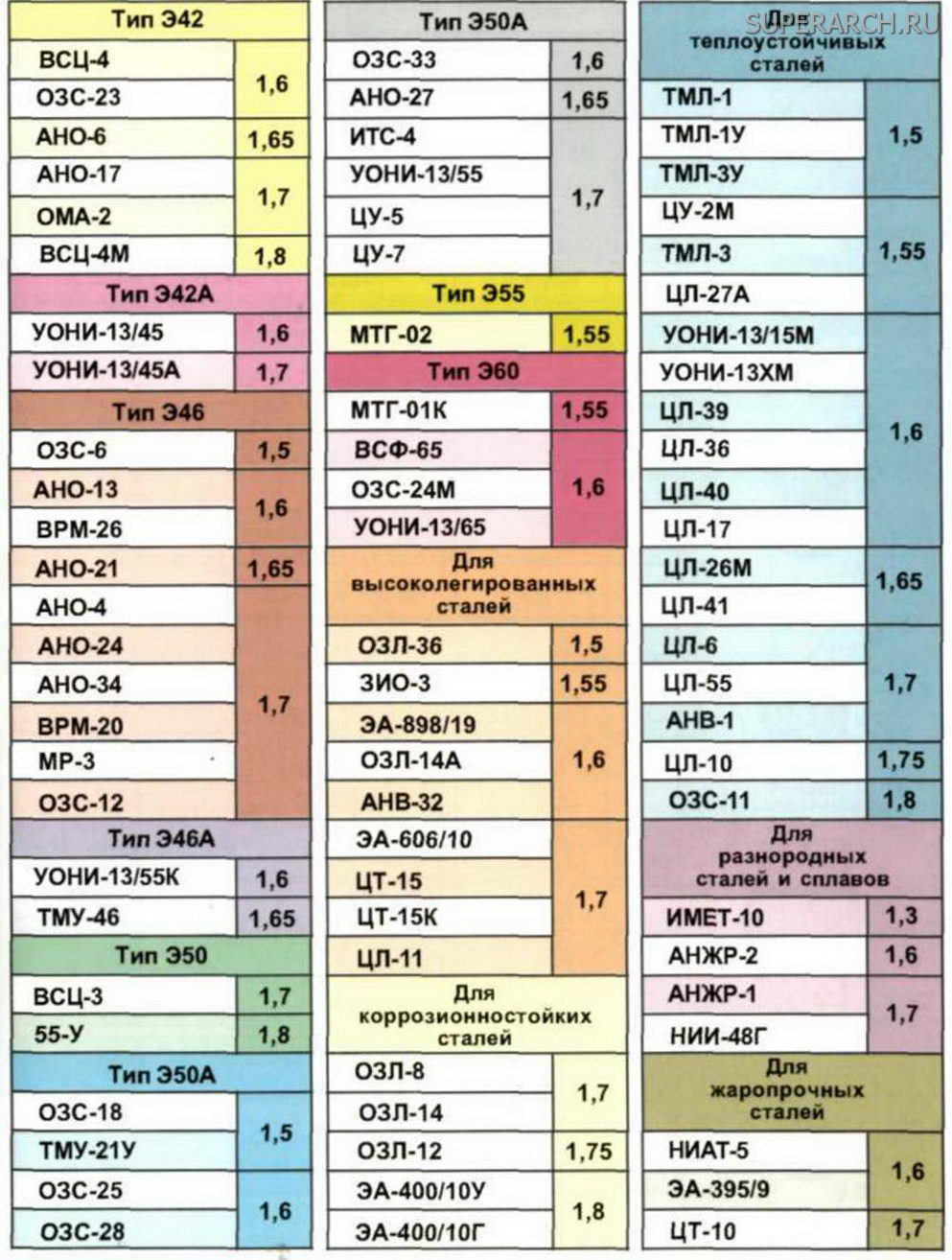

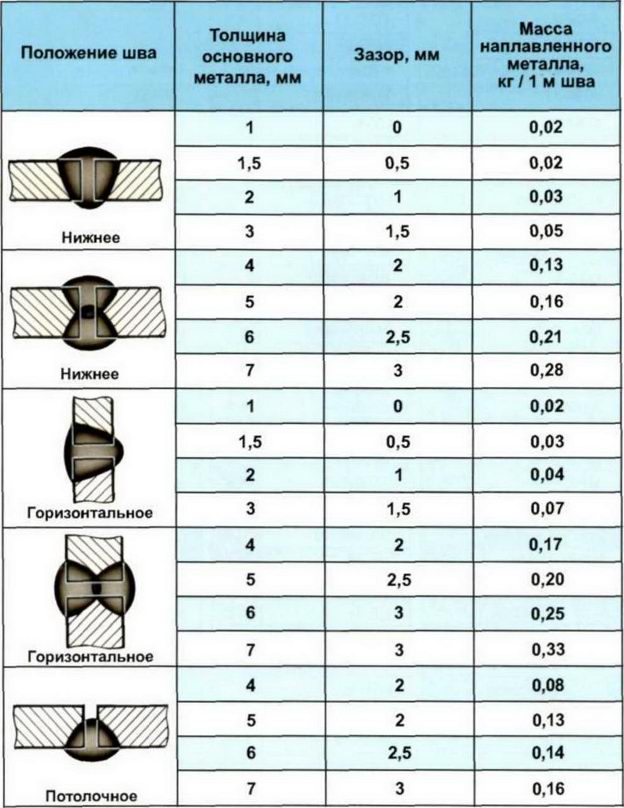

Съотношението на разхода на материала към нанесената маса за различните видове електроди е дадено в таблицата.

Този индикатор отчита загубите от пръскане и отпадъци, както и от сгурия. При изчисляване на загубата на сгурия се взема кастер с дължина 50 mm, който остава от стандартния електрод с дължина 450 mm. Ако действителните дължини са различни, тогава се прилага изменение.

λ = (lе - 50) / (le - lо),

където le е дължината на електрода,

lо - дължината на свещта.

Стойностите на загубите за пръскане, изгаряния и изгаряния са посочени в паспортните характеристики на заваръчните материали.

Сложността на работата се определя от местоположението на заварката. В случаите, когато тя се различава от долната, се въвеждат следните коефициенти на корекция:

- за разположени в наклонена равнина - 1.05;

- за разположени във вертикална равнина - 1,10;

- за тавана - 1.20.

Трудно е да се вземат предвид всички тънкости на заваряване на метали, основани само на теоретични изчисления. И въпреки че нормите и правилата за различните видове заваряване са описани подробно в СНиП, препоръчително е да се извършат тестови работи.

Изпитванията се извършват при същите условия и с използването на същите материали, както са проектирани. За да се осигури непрекъснатост на процеса и да се предотвратят закъсненията, свързани с непредвидени материални разходи, доставката на материали следва да се извършва с марж от 5-7%.

За да се спестят материали за пълнене, е необходимо да се спазват съответните напрежения и токови настройки. Спестяването може да се постигне чрез промяна на ъгъла на ръката по време на процеса на заваряване.

В продукти, които не изискват специална плътност на съединенията, се използват счупени шевове 50-150 mm с разстояние между тях 100-300 mm и повече. Поради това има значително спестяване на време и намалява консумацията на електроди.

За да се намали значително цената на работата, се препоръчва използването на автоматично заваряване, което осигурява висока производителност и позволява спестяване чрез намаляване на площта на напречното сечение без намаляване на качеството на съединението. Набор от мерки може да доведе до икономии до 30%.

Неразделна част от процеса на изграждане на всякакви металоконструкции е компетентното и точно планиране на потреблението на материали за бюджетиране и изчисляване на предстоящите финансови разходи. Изчислява се не само количеството на материала, включен в конструкцията, но и колко електрода ще трябва да се изразходват по време на заваряване.

Възможността за правилно изчисляване на потреблението на електроди на тон метал е един от приоритетните изисквания за професионални заварчициработи в големи компании. Без коректни изчисления е невъзможно да се установи точната цена на металообработката, очакваната печалба. Всички тези нюанси са важни за компаниите, участващи в изграждането на метални конструкции.

Консумация на електрод по време на заваряване

То има пряко въздействие върху работата и продължителността на работния процес. Захарните консумативи трябва да бъдат заменени с нови.

Ако заварчикът не разполага с необходимите електроди, това ще повлияе на времето на заваряване нагоре. Закупуването на материали за пълнене не е основният проблем. Всичко се усложнява от факта, че изисква предварителна подготовка. Електродите трябва да бъдат втвърдени и изсушени. Отнема от половин до два часа.

Когато електродите са необходими за напластяването на няколко килограма метал, ситуацията не е толкова критична, за разлика от заваряването на цялостни метални конструкции. Всеки прост е изпълнен с време и финансови разходи. За да не се забави процеса на работа, изключително важно е да се направи правилно изчисляване на това колко електрода са необходими за тон метални конструкции.

Методи за изчисление

Дебитът зависи от входните параметри:

- напластяващи маси;

- дължината на заварката;

- нива на потребление.

Теглото на настилката е теглото на метала, който запълва докинг шва. Точните подробности за този параметър са дадени в технологична карта заваряване. Според груби изчисления индексът му е от 1 до 1,5% от теглото на металната конструкция.

Размерите на шева се измерват с лента по протежение на фугата. Резултатът се умножава по общия брой присъстващи шевове в раздела. Това се дължи на факта, че дълбоките фуги се правят чрез паралелно или последователно припокриване на два или три шева.

Разходната норма е масата на заваръчния шев над един метър от шва. Изчислява се както за отделна единица, така и за част и в зависимост от вида на операцията по заваряване.

Като се имат предвид тези нюанси, изчисляването на консумацията на пълнители трябва да се извършва както теоретично, така и практически.

Теоретични изчисления

Въз основа на използването на различни формули. На практика най-често срещаните са два вида изчисления:

- по коефициент;

- по физически характеристики.

Първи път обхваща различни категории консумативи и се изчислява по формулата: H = M * K, където M е масата на заварения метал и K е специалният коефициент на консумация на добавки.

Втори начин въз основа на характеристиките и използвания електрод и металната конструкция, която се заварява, се изчислява по формулата: G = F * L * Масата на проводника, в която F е площта на напречното сечение, а L е дължината на шва.

Ако първата формула позволява да се изчисли дебита, а след това втората - масата на заваръчния метал. И двата изчисления са "таблични", т.е. те се основават на стандартни показатели, които съответстват на определени видове електрод, тип метал и размер на шва.

Изчисляване на консумацията на електрод по коефициент

За да извършите изчислението, трябва да знаете точния коефициент на електрода (K), който, както и другите параметри, е посочен в RDS 82-201-96 анекс на „правилата за разработване на норми за консумация на материали в строителството”.

Стойността на коефициента варира от 1.5 до 1.9. По-малкият индикатор съответства на втората група електроди и най-високата шеста. Ако по време на работа се използва марката ЦТ-28 от втората група, индикаторът К е равен на 1,5.

Използвайки математически изчисления за определяне на необходимия брой електроди за напластяване на тон метал, получаваме стойност от 1500 kg, т.е. H = 1000 * 1.5. Съответно, разходът се увеличава, ако се използва марка с повече възрастова група, например NZh-13, който има коефициент равен на 1.8.

Практически изчисления

Това предполага определянето на масата на метала и провеждането на заварени изпитателни работи. Когато са завършени, измерете калцина, вземете под внимание напрежението и силата на тока, дължината на шва. Въз основа на тези данни се определя броят на необходимите електроди за заваръчен шев с определена дължина.

Точното изчисление ще бъде в случая, когато както външните данни, така и ъгълът на позициониране по време на изпълнението на основните работи ще останат подобни на тези, които са били по време на изпитването. За да се избегнат неточни определения, експериментът се повтаря три до четири пъти. Ако това условие е изпълнено, изчислението ще бъде още по-точно, отколкото при използване на формули.

Грешка при изчислението

Нито един метод на изчисление не дава 100% точност. Препоръчва се закупуването на консумативи, за да се гарантира пълен и непрекъснат работен поток с марж. Необходимо е да се вземе предвид възможността за наличие на дефектни и нискокачествени продукти в партидата от електроди.

За да не се налага спиране на заваряването, увеличете данните, получени при изчисленията с пет или седем процента. Това е гарантирано, за да се отървете от различни форсмажорни обстоятелства. Вземете под внимание факта, че количеството консумативи зависи както от процеса, така и от вида на шва, напълнен с добавки.

Как да намалим разходите?

Има няколко условия, които ви позволяват да запишете на консумативи за заваряване, но това не влияе на качеството:

- Най-големите икономии на добавки могат да постигнат използването на полуавтоматична или автоматична машина за заваряване. Когато работата се извършва ръчно, загубите варират от пет процента и повече. С автоматичния и полуавтоматичен процес тази цифра е два пъти по-ниска. Ако и двете добавки и машината са с високо качество, намаляването на консумативите ще бъде увеличено.

- Индикаторите за ток и напрежение трябва да отговарят напълно на избрания пълнежен материал. Следователно, настройка заваръчна машина, трябва да обърнете специално внимание на тези параметри.

- Броят на консумираните електроди при еднакви условия може да варира. Това се дължи на положението на консуматива по време на заваряване. Ето защо, много заварчици предпочитат да не се ограничават до формули и да прибягват до практически изчисления, извършвайки няколко теста, за да намерят „перфектната“ позиция.

Спазването на тези три важни условия и правилният избор на начин за спестяване позволява да се намали количеството на необходимия пълнежен материал с почти тридесет процента. Това е доста внушителна сума пари.

Необходимо е да се изчисли необходимия брой електроди в началния етап, когато се мисли само за извършване на заваръчни работи. Да се изчисли максимално потреблението на електрода. Особено важно е да знаете колко електрода ще отидат, когато планирате да приготвите голямо количество метални конструкции.

Ако направите всички изчисления правилно, тогава процесът на заваряване ще продължи в съответствие с планирания план и ще имате достатъчно електроди за завършване на работата. Разходната норма на електродите се счита за максималната стойност на абсолютната консумация на заваръчния материал.

По-долу са дадени коефициентите на електродите по отношение на марките електроди:

- Група 2 - K (дис.) = 1.5 - видове електроди: OZL-E6, OZL-5, TsT-28, OZL-25B;

- Група 3 - K (дис.) = 1.6 - видове електроди: ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21;

- Група 4 - К (дис.) = 1.7 - видове електроди: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13 / НЖ, ЦЛ-9;

- Група 5 - К (дис.) = 1.8 - видове електроди: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

- 6 група - К (дис.) = 1,9 - марки електрод: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Сега, за да стане по-разбираемо, нека направим изчисленията. Да предположим, че сме разтопили 5 килограма метал, използвайки електроди OZL-8. Ние заварени много метал, тогава ние изчислява напречното сечение на шева, умножено по дължината на шевовете и умножена по дебелината. В резултат на това получихме 5 кг.

Сега умножаваме масата на заваръчния метал (5) с коефициента. За нашите електроди е 1.6. Така че, 5 х 1.6 = 8. Оказва се, че за да се заварят 5 кг метал се нуждаем от около 8 кг OZL-8 електроди.

Когато правите изчисленията, не забравяйте, че трябва да сте точни, защото дори една малка грешка може да увеличи разходите ви за закупуване на електроди или, напротив, може да нямате достатъчно количество, което вече сте закупили.

Например, за заваряване на тон метал, трябва да изчислим броя на електродите. Преброяваме: 1000 x 1.6 = 1600 кг OZL-8 електроди.

На първо място е необходимо да се определи консумацията на електроди от този тип за напластяване на 1 кг метал. За да направите това, можете да използвате специална формула:

H = M * K

където K out е коефициентът на потребление на електродите (показан на фигурата по-долу), а M е масата на метала.

Има и друга формула, чрез която можете да изчислите колко електрода се консумират по време на заваряване:

G = F x L x Тегло на проводника (1 cm 3),

където: F-област напречна. раздел; G-mass ep. Метал, и L - дължината на шева.

За да намалите консумацията на електроди, можете да използвате автоматична или полуавтоматична заваръчна машина. При заваряване с такива устройства загубата е 3%, а при ръчната работа - 5%. Ето защо използването на автоматична и полуавтоматична заварка е много по-изгодно, тъй като намалява количеството на необходимите материали.

Отчитане на загубите по време на заваряване

При изчисленията е важно да бъдете възможно най-точни и внимателни, но дори и в този случай е важно да запомните грешката, тъй като количеството не може да бъде абсолютно точно при изчисляване на броя на електродите. Затова при закупуването си струва да се вземат материали с малък марж, за да се осигури непрекъсната и пълна работа.

Освен това е важно да се помни, че по време на експлоатация никой не е защитен от увеличаване на консумацията на заваръчни материали поради дефектни продукти и непредвидени разходи, следователно по време на доставката, запасът от закупени електроди трябва да бъде средно около 5-7%.

Също така, при изчисляването е необходимо да се вземат предвид особеностите на технологичния процес, които в някои случаи предвиждат допълнителна консумация на електроди. Формулите, дадени в тази статия, се използват успешно от много строителни фирми, за да се определи по-точно потреблението на заваръчни материали за определен обем продукти. Ако можете да изчислите каква консумация на материали ще имате по време на работа, това може да намали разходите за закупуване на заваръчни материали и оборудване, както и да спестите време за заваряване.

Допълнителни материали

Заваръчен инвертор - модерна заваръчна машина, проста, лесна за използване, ще ви помогне да се справите с всякакви заваръчни работи лесно и в най-кратки срокове. Разреши мъдростта инверторно заваряване също не е трудно.

Говорейки за правилата за сушене на електродите, не забравяйте за тяхното съхранение. Ако електродите се съхраняват в подходящи условия, те ще продължат дълго време. Сушенето може да се извърши у дома, но за това трябва да изберете правилната фурна и да изпълните всички условия, съдържащи се в инструкциите за всяка опаковка.

Точното изчисляване на броя на електродите, необходими за заваряване, е един от важните компоненти на подготвителната фаза на заваряване. Ще бъде направена ефективността на самия заваръчен процес, неговата ефективност и колко добре средствата, предназначени за закупуване на основни и спомагателни материали, зависят от точността на тези изчисления.

За да се изчисли точно броя на електродите по време на заваряване, е необходимо да се разгледат няколко параметъра:

- теглото на заваръчния метал;

- съществуващите норми на потребление на електрод за заваряване;

- дължината на заварката.

Разходните норми на електродите при заваряване са максималното количество материал, изразходван при производството на продукт, при спазване на всички технологични изисквания.

Сортове на съществуващите норми на потребление на електроди.

В момента се използват няколко нива на консумация на електроди, в зависимост от етапа на работа. Всички норми в този случай могат да бъдат разделени на 4 основни групи:

- Експлоатационни норми са нормите на потребление на електроди при провеждане на конкретна технологична операция - т.е. при директно заваряване.

- Подробните норми са нормите, които определят колко електрода трябва да се изразходват за производството на една заварена част.

- Нодални норми - скоростта на потребление на електроди за производството на единичен заварен монтаж.

- Частично по стандартните ставки са нормите на потребление на електродите за производството на единичен заварен продукт.

Всички тези норми са напълно свързани помежду си. Така че, за да се определят индивидуалните норми, е необходимо да се познават специфичните за възлите норми и за да се изчисли точно специфичните за възлите норми, трябва да се познават подробните норми.

Изчисляване на консумацията на електроди.

Изчисляването на консумацията на електроди за изпълнение на конкретна задача, свързана със заваряване, трябва да се извърши от същия специалист, който впоследствие ще извърши заваръчните работи. Това ще осигури достатъчно висока точност на изчисленията, тъй като експертът знае всички нюанси на заваръчния процес, е добре запознат с марките и характеристиките на електродите, и следователно е в състояние не само да използва конвенционални техники и формули, но и да вземе предвид всички характеристики на заваряване, които може да изискват увеличаване или по-малко от обичайната консумация на електродите.

- Теоретичният метод на изчисление.

Има няколко техники, които помагат най-точно да изчислят консумацията на електроди по време на заваряване. Една от най-често срещаните в много страни е техниката, базирана на масата на заваръчния метал - което означава, че в този случай консумацията на електроди се разглежда в килограми.

H = M * K (дис.)където

М - маса на заваръчния метал (в килограми)

K (дис.) - коефициент на потребление на електродите.

Работейки с тази формула, е необходимо да се разгледат някои особености на изчисляването на масата на метала и определянето на коефициента.

За да се определи масата на заваръчния метал, вземете неговото напречно сечение и го умножете по плътността на метала, който може да се намери в специалните таблици, и дължината на заваръчния шев.

За да се определи коефициентът на потребление на електродите, е необходимо да се знае точно марката на електрода, тъй като от него зависи количеството въглероден окис и пръскането на метала по време на процеса на заваряване, както и дължината на калциевия електрод. В този случай, дължината на калцина е 50 mm с обща дължина на електрода 450 mm. Като правило се взема коефициент 1,6, но при заваряване на части от неръждаема стомана, както и от огнеупорни метали, коефициентът може да достигне 1.8.

- Практически метод за изчисление.

В допълнение към горния теоретичен метод за изчисляване на броя на електродите, може да се приложи и практичен метод.

За тази цел е необходимо да се вземе определено количество метал, чиято маса е точно известна, и да се извършват заваръчни работи с една и съща марка електрод, който ще бъде използван при провеждането на основни заваръчни работи. В същото време от типа заварена връзкаи използван режим заваръчен токи пространственото положение на заваръчния шев трябва да отговаря напълно на условията, които се планират да се прилагат в основния заваръчен процес. В резултат на това, чрез определяне на дължината на така получената заварка, ще бъде възможно да се изчисли колко електрода ще са необходими по време на изпълнението на заваръчните работи.

Възможно ли е да се намали броят на консумираните по време на заваръчния процес електроди?

Този въпрос, разбира се, тревожи всеки производител, и колкото по-голямо е количеството на заваряване, толкова по-остър е проблемът за спестяване на електроди. Като цяло е напълно възможно да се намали консумацията на електроди. За да направите това, трябва да спазвате няколко условия:

- индикаторите на ток и напрежение по време на заваръчните операции трябва да отговарят напълно на използвания тип електрод.

- използването на автоматично или полуавтоматично заваряване спомага за намаляване на консумацията на електроди.

- също така, намаляването на консумацията на електрод може да се дължи и на промяна в положението на електрода по време на процеса на заваряване.

В резултат на избора на оптимален метод и режим на заваряване, консумацията на електродите се намалява с около 3% - и това значително ще спести разходите за заваръчни консумативи, като в същото време гарантира на заварчика най-удобните условия на работа.