Застосування роботів в зварювальної технології. Зварювальні роботи: "Ми допомагаємо звільняти зварників"

Застосування робототехніки - універсальний шлях автоматизації зварювальної технології не тільки в серійному, але і дрібносерійного виробництва, так як при зміні вироби можна використовувати той же робот, змінюючи лише його програму. Роботи дозволяють замінити монотонний фізична праця, підвищити якість зварних виробів, збільшити їх випуск. Один робот може замінити працю чотирьох чоловік. При виготовленні зварних виробів слід мати на увазі, що порівняно просто застосовувати роботи для контактного точкового зварювання з'єднань внапуск, складніше - для зварки кутових і таврових з'єднань і вкрай складно - для зварки стикових з'єднань.

Роботи пред'являють специфічні вимоги до технології виготовлення виробу: необхідна висока точність всіх заготовок вузла, стабільність положення зварного з'єднання в просторі і високу якість зварювальних матеріалів. Можливість використання роботів визначається розмірами і формою їх робочого простору, точністю позиціонування, швидкістю переміщення, числом ступенів рухливості інструменту, особливостями управління.

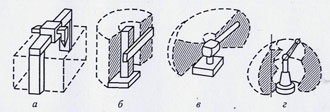

Для переміщення не орієнтовані в просторі предметів досить трьох ступенів рухливості, а для повної просторової орієнтації - шести. Для виконання зварних швів в загальному випадку необхідно мати п'ять ступенів рухливості. Зазвичай три ступені рухливості забезпечує базовий механізм робота, а ще два ступені додає механічний пристрій - кисть робота, на якій кріпиться робочий інструмент (зварювальний головка, кліщі для контактного зварювання або газовий різак). Базовий механізм робота може бути виконаний в прямокутної (декартової), циліндричної, сферичної і ангулярного (антропоморфної) системах координат (рис. 166). Система координат базового механізму визначає конфігурацію і габарити робочого простору робота, в межах якого можливо кероване переміщення його виконавчого органу. Робот з прямокутною системою координат має робочий простір у вигляді прямокутного паралелепіпеда (рис. 167, а), розміри якого менше габаритів самого робота. Промислові роботи з циліндричної (рис. 167, б) і сферичної (рис. 167, в) системами координат обслуговують більш об'ємний простір при порівняно малій площі основи маніпулятора. Більш компактними є роботи, виконані в антропоморфної системі координат, що утворюють робочий простір, близьке до сфери (рис. 167, г).

Мал. 166. Основні схеми базових механізмів роботів

Мал. 167. Робочий простір роботів з прямокутної (а), циліндричної (б), сферичної (в) і з антропоморфної (г) системами координат

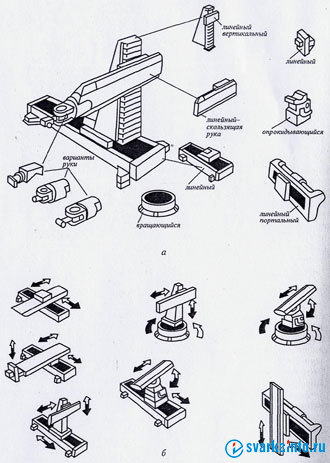

Всі типи роботів можуть бути встановлені нерухомо або з можливістю пересування по підлогових або підвісним напрямних. В основі компонування базових механізмів роботів прийнятий модульний принцип. Кожен модуль має однокоорді-кімнатній рух. Агрегатна система робототехніки дозволяє зі стандартних блоків, що мають прямокутні і обертальні рухи (рис. 168), збирати оптимальний промисловий робот, який має тільки необхідне число ступенів свободи. Шляхом використання простих модульних елементів, які легко можуть бути застосовані для інших цілей, збільшується багатоваріантність і гнучкість системи.

У роботах застосовують гідравлічні, пневматичні та електромеханічні приводи. Пневмопривод конструктивно простий, однак при його використанні необхідну переміщення інструменту (кути повороту, довжина ходу) задають тільки перестановкою упорів, тобто по кожній ступеня рухливості є тільки два положення. Гідравлічний привід компактний і дозволяє управляти інструментом з великою точністю. Електропривод вимагає використання складних безлюфтових редукторів, але зате він простіше в обслуговуванні і забезпечує високі швидкодія і точність. Цей тип приводу використовують, як правило, в зварювальних роботах. Пневмопривод застосовують в промислових роботах для складання деталей, при вантажно-розвантажувальних, транспортних і складських роботах.

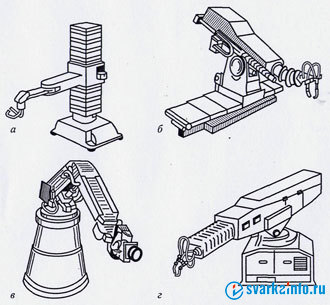

Крім лінійних і обертових модулів на європейських промислових підприємствах для зварювальних і газорізальних робіт використовують роботи з шістьма ступенями свободи при різному їх конструктивному оформленні (рис. 169). Для зварювання в середовищі захисних газів великих металоконструкцій застосовують роботи портального типу, виконані в декартовій системі координат з точністю позиціонування інструменту ± 0,35 мм. Робот "Горизонтальний-80" (Франція) має гідравлічний привід, координати циліндричні, точність ± 0,3 мм. Робот "Жолли-80" (Італія) оснащений електричним приводом, координати циліндричні, точність ± 0,5 мм. Робот важільний 6СН (США) має гідравлічну систему управління, виконаний в антропоморфної системі координат, точність позиціонування ± 1,27 мм. Гідравлічним приводом оснащений робот "Полярний-6000" (Італія), що працює в системі сферичних координат з точністю ± 1 мм.

Системи управління рухом інструменту робота підрозділяються на циклові, позиційні і контурні.

Циклова система найбільш проста, так як програмують зазвичай дві позиції: початок і кінець переміщення інструменту. У роботах з циклових управлінням широко використовують пневмопривід.

Мал. 168. Агрегатна система компонування зварювальних роботів:

а - типові блоки і компоновка з них робота; б - приклади сполучень блоків, що забезпечують різну кількість ступенів свободи

Мал. 169. Конструкції роботів з шістьма ступенями свободи:

а - "Горизонтальний-80" (Франція); б-"Жолли-80" (Італія); в - важільний 6СН (США); г - "Полярний-6000" (Італія)

Позиційна система управління задає не тільки послідовність команд, а й положення всіх ланок робота, її використовують для забезпечення складних маніпуляцій з великим числом точок позиціонування. При цьому траєкторія інструменту між окремими точками не контролюється і може відхилятися від прямої, що з'єднує ці точки. Однак завершення переміщення в кожній точці забезпечується з заданою точністю. Систему називають Однопозов-ної, якщо вона передбачає зупинку інструменту в кінці кожного окремого переміщення (в кожній точці). Така система придатна для контактного точкового зварювання, для складальних і транспортних операцій.

багатопозиційна система управління передбачає проходження проміжних точок без зупинки зі збереженням заданої швидкості. При достатній частоті проміжних точок така система управління забезпечує переміщення інструменту по заданій траєкторії і тому може використовуватися для дугового зварювання. Однак в цьому випадку введення програми в пам'ять робота вимагає значних витрат часу.

Контурна система управління задає рух у вигляді безперервної траєкторії або контуру, причому в кожен момент часу визначає не тільки положення ланок маніпулятора, а й вектор швидкості руху інструменту. Ця система забезпечує рух інструменту по прямій лінії або окружності шляхом завдання відповідно двох чи трьох точок ділянок траєкторії. Це істотно спрощує навчання робота, так як окремі ділянки траєкторії можуть інтерполювати дугами окружності і відрізками прямих. Роботи з контурним управлінням використовують для дугового зварювання та термічного різання.

Програма виконання операцій дугового зварювання зазвичай вводиться в пам'ять робота оператором в режимі навчання. Оператор послідовно підводить пальник до раніше наміченим опорних точках і вводить їх координати в систему управління із зазначенням характеру траєкторії між ними: пряма або дуга. Одночасно в пам'ять системи вводяться дані про швидкість руху пальника і інших параметрах режиму зварювання. При серійному випуску навчання робота проводять на першому звареному вузлі.

В умовах дрібносерійного виробництва відхилення розмірів при переході від одного вузла серії до іншого можуть виявитися значними, тому доводиться кожен вузол серії програмувати заново. У цих умовах застосовують роботи з іншим способом навчання. Оператор встановлює на пальник спеціальний наконечник і вручну переміщає пальник уздовж з'єднання, торкаючись наконечником зварювальних кромок деталей. Сигнали від датчика, який фіксує переміщення наконечника, вводяться в систему управління в вигляді координат точок, віддалених одна від одної на певній відстані. Час навчання робота набагато менше часу зварювання, що дозволяє здійснювати введення програми індивідуально на кожному примірнику вироби. Роботи такого типу навчання застосовують при зварюванні протяжних швів в великогабаритних листових конструкціях або при частій зміні виробів. При цьому шви повинні бути кутові, таврові або стикові з вираженою обробленням крайок, щоб при навчанні наконечник рухався точно по стику.

Промисловий робот найчастіше є маніпулятором інструменту. Залежно від призначення на руці робота закріплюють захватное пристрій, зварювальні кліщі для точкового зварювання, пальник для дугового зварювання в середовищі захисних газів, різак для термічного різання і ін.

Захватні пристрої служать для захоплення і утримання деталей або інструментів, а також їх позиціонування в процесі виконання технологічних операцій. За принципом дії вони можуть бути механічними, вакуумними, магнітними, еластично охоплюють і ін. Некеровані механічні захватні пристрої виконують у вигляді пінцетів, цангових пальців і втулок, кліщів з притискною пружиною (рис. 170), зусилля затиснення яких здійснюється за рахунок пружних властивостей затискають елементів. Такі захоплення застосовують при маніпулюванні об'єктами невеликої маси. Для вивільнення об'єкта використовують спеціальні знімачі. Більш широко використовують командні механічні захватні пристрої кліщового типу. Рух затискають губок забезпечують за допомогою передавального механізму (важільного, рейкового, клинового) від пневмопривода. Для цього використовують поршневі або діафрагмові двигуни (рис. 170, д). Більш універсальні магнітні і вакуумні захватні пристрої.

Еластично-охоплюють захватні пристрої використовують при виготовленні тендітних виробів. При подачі стисненого повітря через отвір в корпусі / камера 2 стискається і захоплює виріб (рис. 171, а). Якщо виріб захоплюють за внутрішню поверхню, то еластичну камеру роблять зовні. Захватний пристрій з еластичними изгибающимися камерами (рис. 171, б) має жорсткий корпус 1, на якому закріплена призма 3 і дві камери 2. Несиметричне розташування гофр призводить до того, що при подачі стисненого повітря камери згинаються, захоплюючи і притискаючи деталь до призмі. Цим досягається необхідне поєднання точності базування деталі з м'якістю захоплення.

Мал. 170. Схеми механізмів захватних пристроїв типу кліщів:

а - пружинний; б - важільний; в - рейкове-важільний; г - кліноричажний; д - важільно-діафрагмовий

Мал. 171. Схеми еластично охоплюють захватних пристроїв:

а - з внутрішньої розширюється камерою; б - з вигнутими камерами;

1 - корпус; 2 - камера; 3 - призма

Захватні пристрої часто постачають контактними датчиками, датчиками прослизання і реєстрації зусилля, ультразвуковими і оптичними датчиками і ін. Це дозволяє виявляти предмети, що знаходяться між губками і зовні поблизу захоплення.

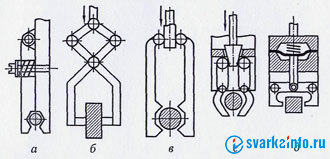

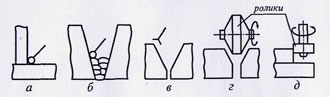

Сумарні похибки при виготовленні деталей і складанні вузла, відхилення в пристосуванні, помилки при позиціонуванні руки робота можуть привести до неправильної укладанні зварного шва. Тому для направлення зварювальної головки по лінії стику деталей і забезпечення постійного відстані від пальника до виробу застосовують різні датчики положення зварювального інструменту, що відрізняються принципом дії. За способом відшукання лінії зварного з'єднання датчики поділяють на контактні і безконтактні. Контактні датчики (рис. 172) знімають інформацію про місце укладання шва, використовуючи зварюються кромки або лінію сплаву валика з крайкою. Контактні датчики з копірних роликами можуть бути з'єднані зі зварювальним пальником жорстко або гнучко - через керуюче механічний пристрій для зміщення пальника в потрібному напрямку. Пневматичні і електромеханічні датчики містять копіює елемент - щуп, який під дією пневмоцилиндров, пружин або власної маси притискається до копіює поверхні з невеликою силою 1 ... 10 Н. Копіювання здійснюють попереду місця зварювання або збоку від нього. Перетворення механічного сигналу в електричний здійснюють електроконтактними, фотоелектричними, резисторного-ми або диференційно-трансформаторними перетворювачами. Всі ці щупи зблоковані зі зварювальним пальником.

Мал. 172. Контактні датчики положення зварювального інструменту:

а, б, в - щупи; г, д - копірні ролики

До безконтактним датчиків належать телевізійні, фотоелектричні, індуктивні, пневматичні та ін. Телевізійні датчики знімають інформацію про рух зварювального пальника при наявності контрастних кордонів або ліній при підсвічуванні їх освітлювачем (лінія стику, копірних лінія або ризику, копірних стрічка, зазор). Вони дають великий обсяг інформації про становище і геометричних параметрах зварного з'єднання, сучасні та перспективні. Умови застосування фотоелектричних датчиків аналогічні умовам застосування телевізійних датчиків, так як вони зчитують інформацію з контрастних ліній.

Електромагнітні датчики отримують інформацію про стику або поверхні виробу в результаті зміни параметрів магнітного поля, що створюється самим датчиком.

Пневматичні струменеві датчики працюють на принципі зміни тиску в вихідному соплі при закінченні газу на поверхню виробу: чим ближче сопло до поверхні, тим тиск більше. Великий обсяг інформації про зварювання можна отримати, використовуючи для освітлення шва монохроматичне випромінювання лазера. За один поворот датчика, закріпленого на пальнику, проводиться до 200 вимірювань, що дають повну тривимірну модель стику, що зварюється в зоні навколо місця зварювання. Загальним недоліком розглянутих датчиків є те, що вони не контролюють блукання кінця електродного дроту через її викривлення або зносу токоподвода. Тому більш перспективна система, при якій в якості датчика використовують зварювальну дугу або електрод, що дозволяє отримувати інформацію безпосередньо в точці зварювання. Відпадає необхідність в запам'ятовуванні інформації і в побудові стежать систем, зблокованих зі зварювальним пальником.

Роботизованими технологічними комплексами (РТК) називають забезпечені роботами робочі місця, ділянки або лінії. Компонування РТК залежить від характеру вироби і серійності його випуску: У комплект РТК зазвичай входять робот, який здійснює переміщення зварювального інструменту, і маніпулятор вироби, що дозволяє зварювати всі шви в найбільш зручному просторовому положенні.

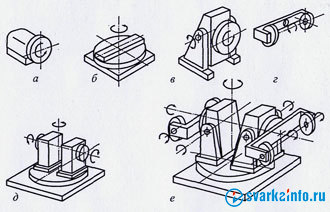

Маніпулятор вироби як би доповнює ступеня рухливості робота, працює з ним за єдиною програмою і управляється від тієї ж системи. Велике розмаїття конструктивних форм зварних виробів викликає потребу складного маніпулювання ними при зварюванні, що часто не може бути забезпечено за допомогою стандартних зварювальних обертачів. Тому при конструюванні РТК використовують модульний принцип побудови маніпуляторів. Найпростіші модулі (рис. 173) забезпечують обертання виробу відносно горизонтальної і вертикальної осі. Установка модулів а на поворотний стіл б створює двохпозиційний маніпулятор д, що дозволяє передавати виріб з позиції збірки на позицію зварювання. При компонуванні в з модулів отримують двохпозиційний маніпулятор, що забезпечує додатково поворот вироби з горизонтального положення у вертикальне. Установка траверс г з механізмами обертання планшайби на компоновку д не тільки дозволяє отримати додатковий ступінь рухливості, а й створює можливість закріплення в маніпуляторі е виробів значних розмірів. Залежно від характеру виконуваної технологічної операції (складальної, зварювальної) на планшайбах маніпулятора встановлюють складальне пристосування або пристрій для закріплення зварюваного вироби.

Мал. 173. Модульний принцип компонування маніпуляторів:

а - модуль з горизонтальним обертанням; б - модуль з вертикальним обертанням; в - двухпорціонний маніпулятор; г - траверса; д - компоновка з модулів а і б; е - складний маніпулятор з модулів

Роботизований технологічний комплекс може складатися, наприклад, з встановленого на порталі робота для автоматичного зварювання електродом, що плавиться в середовищі суміші захисних газів і двох-позиційного маніпулятора. Коли на правій позиції маніпулятора виробляють зварювання, на його лівій позиції встановлюють і закріплюють нове зібране виріб. Після закінчення зварювання робот переміщається на ліву позицію маніпулятора, а на правій позиції проводять заміну вироби. Якщо цей маніпулятор встановити на поворотний підставу (рис. 173, е), то необхідність в переміщенні робота відпадає і його можна встановити стаціонарно.

При використанні РТК передбачають заходи безпеки обслуговуючого персоналу. Аварійні ситуації можуть виникати через непередбачених рухів робота під час роботи і навчання. Тому необхідна у всіх випадках зупинка робота при вході людини в робочий простір. Відключення робота виконують пристрої захисту, в основі яких використовують контактні, силові, ультразвукові, індукційні, светолокаціонние і інші датчики.

Автоматичне зварювання найчастіше організовується з застосуванням промислових роботів, інтегрованих в відповідну технологічну систему.

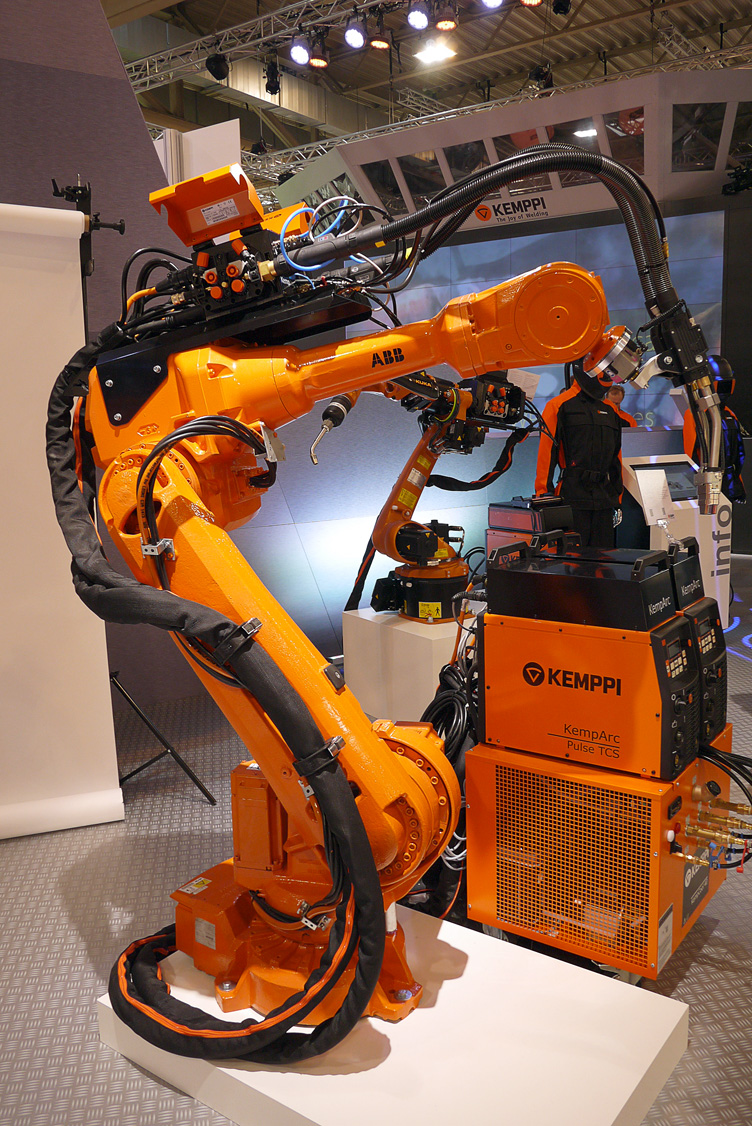

Промислові роботи - машини призначені для виконання програмно заданих траєкторій. Зварювальний робот повноцінно оснащується для реалізації всіх основних технологій: електрична дугова, точкова контактна, плазмова різка та ін. У стандартному підході промисловий робот утримує інструмент, який пропускає струм через дві сполучаються металеві деталі, робот виконує траєкторію в якій крім лінійних переміщень програмно закладені значення коливальних рухів, необхідних для формування шва.

Під час роботизованою зварювання робот переміщує зварювальний пістолет по заданій траєкторії, контролюючи технологічні параметри і реагуючи на їх зміни, рухаючись з дуже високою точністю, стабільної (оптимальної) швидкістю.

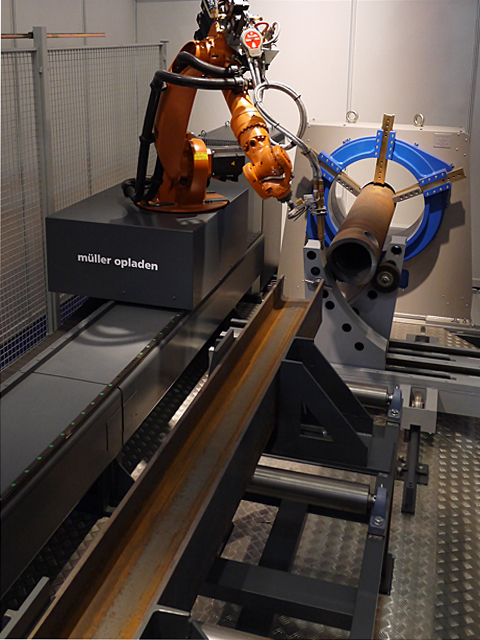

Додатковими елементами робототехнічних є позиціонери, що задають обертальний рух для заготовки, що дозволяють здійснювати роботизовану зварювання за допомогою поздовжніх переміщень, що збільшують робочу зону робота і дозволяють організувати кілька зварювальних постів використовуючи одного робота або проводити зварювання великогабаритних деталей і конструкцій.

Так само до складу робототехнічних систем можуть входити кілька роботів, які працюють синхронно. При цьому вони можуть служити позіционерамі тобто проводити маніпуляції з заготовками або основним технологічним обладнанням тобто виконувати зварювання.

Найбільшого поширення сучасні промислові зварювальні роботи отримали в автомобілебудуванні. Це не дивно, адже виготовлення кузовів вимагає високої якості і продуктивності. Але застосування зварювання роботом доцільно не тільки на автоконцернах. Скрізь, де підприємству необхідно підвищити продуктивність і якість, при цьому оптимізувати свою залежність від кваліфікованих робітників потрібно або в найближчій перспективі буде потрібно впровадження зварювальних РТК. Тим більше, що сучасні роботи стали доступні для російських покупців за вартістю і спрощеним інтерфейсу.

Третина промислових роботів, що випускаються в світі це роботи для зварювання. Ще б! Першими механізацію та автоматизацію зварювального виробництва освоїло автомобілебудування, де необхідна складна зборка при великому обсязі, тому зварювальні роботи широко застосовуються на автозаводах. Однак робототехніка не стоїть на місці. Сьогодні вона пропонує рішення для підприємств будь-якої галузі і будь-якого масштабу. І навіть найкомпактніше виробництво потребує автоматизації зварювання. Якщо керівник має справу з серійністю випуску, високим обсягом і значною завантаженням підприємства, то роботи для зварювання актуальні і економічно вигідні для нього. Так звана мала автоматизація може значно оптимізувати робочий процес. Продуктивність роботів для зварювання, які входять до складу робототехнічних комплексів (РТК), стоїть на трьох китах: серійності, гнучкості і швидкості позиціонування.

Що ж дає виробнику, автоматизація зварювання?

Високу ефективність. Не стільки швидкість, хоча роботи дугового зварювання можуть бути вдвічі швидше зварника при виконанні робіт на довгих і лінійних кільцевих швах. А саме ефективність, тобто хорошу продуктивність і прагне до нуля відсоток браку.

Постійний і планований обсяг виробництва. Роботи для зварювання дозволяють керівництву підприємства більш ефективно управляти бізнес-процесами.

Свободу дій. Механізація і автоматизація зварювального виробництва дає можливість як оперативно зупинити, так і за короткий час запустити виробництво. Скорочується час простою. Роботи для дугового та інших видів зварювання останнього покоління створені таким чином, що їх легко перепрограмувати для рішення чергових завдань.

Швидку окупність. Автоматизація зварювання впроваджена на виробництві може окупити себе вже за півроку-рік.

Зварювальні роботи - термін служби 25 років!

Природно, що персоналу потрібно дотримуватися правил експлуатації, а комплекс повинен своєчасно проходити технічне обслуговування (Як правило, через кожні 15000 відпрацьованих годин).

Ми створюємо комплекси, що включають:

- Всі основні види зварювання: MIG \\ MAG, TIG, WIG, зварювання під флюсом, лазерну, плазмову, контактну, тертям, тандемну і т.д. Роботи для дугового зварювання є найбільш традиційними, проте роботизация існує для всіх видів зварювання.

- Складально-зварювальний оснащення і кондуктори власного виробництва. Як правило, автоматизація зварювання передбачає виготовлення спеціального оснащення. Справа в тому, що ефективність роботи робота для зварювання безпосередньо залежить від оснастки. Вона може бути як ручний, так і автоматичною (тобто такий же роботизованою). Слід врахувати, що підгонка заготовок при автоматизованої оснащенні виключена. Тому заготовки повинні бути виготовлені з високою точністю. У той же час процес автоматичної оснастки ефективніше ручне.

- Індивідуально спроектовані елементи: колони, лінійні направляючі, позиціонери високої вантажопідйомності, конвеєри і т.д .; Автоматизація зварювання передбачає якісну роботу позиціонують пристроїв. Тоді буде досягнута висока, до декількох метрів в секунду, швидкість переміщення пальника між зварювальними швами. За рахунок цієї швидкості скорочується і виробничий цикл. Позіционери і лінійні направляючі розширюють робочу зону роботів для зварювання. З їх допомогою можна облаштувати кілька постів зварювання, використовуючи лише одного робота. Також напрямні необхідні при зварюванні великих деталей.

- Пасивні і активні системи пошуку, аналізу та спостереження для зварних з'єднань і виробів, які дозволяють врахувати технологічні погрішності виготовлення і складання деталей. В основному ми використовуємо безконтактні системи стеження на основі лазерного або інфрачервоного випромінювання.

- Відпрацьовану технологію роботизованого зварювання. При автоматизації зварювання до технології виготовлення того чи іншого виробу пред'являються особливі вимоги. Перш за все, це найвища точність всіх заготовок, стійке положення зварного з'єднання і гарна якість матеріалів, використовуваних при зварюванні. Наші інженери-технологи розроблять індивідуальну технологію зварювання на основі діючих стандартів і поставлять маніпулятори зварювальні моделей необхідних на виробництві.

Також ми підтримуємо наших клієнтів на всіх етапах механізації і автоматизації зварювального виробництва.

ТОВ "Техноматікс" працює тільки з перевіреними часом виробниками, серед яких SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec і ін. Зварювальні роботи найкраще замовляти в нашій компанії: ми не тільки встановимо обладнання а й навчимо персонал в

Роботи можуть використовуватися для наступних видів зварювання: зварювання MIG / MAG, зварювання WIG, плазмового різання, Гибридно-лазерного зварювання, зварювання опором і точкового зварювання. Можливість використання одного робота для всіх видів зварювання. Можливість використання декількох роботів на одному робочому місці і від однієї шафи управління. Застосування роботів дозволяє проводити процес зварювання в тісних просторах.

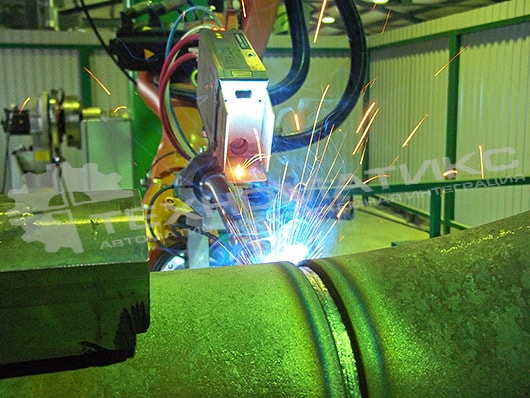

Малюнок 81 - Зовнішній вигляд зварювального робота

Переваги використання роботів:

Висока швидкість переміщення і позиціонування;

Легко монтуються на стіни і стелю, ідеальні для використання на конвеєрах при виробництві автомобілів;

Ідеальні для зварювання та різання в затесненних умовах і для роботи з великогабаритними заготовками;

Придатні для зварювання MIG / MAG, зварювання WIG, плазмового різання, гибридно-лазерного зварювання, зварювання опором і точкового зварювання.

Промисловий робот - маніпулятор автоматичної дії, оснащений системою цифрового програмного управління. У ньому поєднуються велика гнучкість виконавчих органів, що володіють звичайної для маніпуляторів високою рухливістю, і легкість переналагодження їх рухових функцій. Роботи призначені для виконання різноманітних робіт при мінімальній участі людини в акті управління. Вони є універсальними автоматами, до складу яких входять три основних функціональних вузла: робочі органи - «руки», обчислювальна машина, що управляє ними, і пристрої збору інформації про середовище, що повідомляють роботу здатність адаптації до неї.

Робототехнологічних комплекс для зварювання (рисунок 45) складається з маніпуляційної системи, зварювального обладнання, Пристрої управління та вимірювальних пристроїв системи геометричній та технологічної адаптації. Маніпуляційна система в свою чергу складається з маніпулятора для зварювального інструменту (зварювального пальника) і маніпулятора для зварюється. У складі одного робототехнологічних комплексу може бути кілька маніпуляторів для інструменту і (або) вироби. Вимірювальні пристрої системи адаптації можуть бути нерухомі щодо пальника або вироби або переміщатися додатковими ланками маніпуляційної системи.

Малюнок 82 - Склад робототехнологічних комплексу для зварювання

Розподіл функцій між маніпулятором інструменту і маніпулятором виробу залежить від способу здійснення відносного переміщення зварювального інструменту і вироби, що визначається способом зварювання, розмірами і масою вироби, формою і розташуванням зварних швів, організацією зварювальних операцій і всього виробничого процесу.

Можливі такі способи здійснення відносного переміщення зварювального інструменту і вироби маніпуляційної системою робота:

· Виріб не змінює своєї орієнтації в просторі протягом всієї операції (залишається нерухомим або рівномірно переміщається на конвеєрі), а зварювальний інструмент виконує всі переміщення, необхідні для зварювання. Даний метод застосовують, коли всі шви доступні для маніпулятора (маніпуляторів) інструменту або коли переорієнтація вироби утруднений (наприклад, при точкової контактному зварюванні кузовів легкових автомобілів);

· Виріб періодично змінює свою орієнтацію в просторі за допомогою маніпулятора вироби, виконаного у вигляді кантователя або позиционера, але під час окремих зварювальних переходів залишається нерухомим, а зварювальний інструмент виконує всі переміщення, необхідні для зварювання (з урахуванням зсувів вироби при його переорієнтації). Цей спосіб використовують, коли необхідна і достатня періодична переорієнтація вироби; в даний час найбільш поширений при роботизації операцій дугового зварювання;

· Виріб і зварювальний інструмент безперервно перебувають в русі, забезпечуючи переміщення зварювального інструменту уздовж лінії з'єднання з одночасною підтримкою зони зварювання в усіх точках шва, в заданому (наприклад, нижньому) положенні. Спосіб вимагає контурного взаємно погодженого управління ланками, як маніпулятора інструменту, так і маніпулятора вироби, тобто найбільш складної системи управління. Спосіб оптимальний для дугового зварювання виробів малих і середніх габаритних розмірів зі швами складної форми, так як дозволяє проводити зварювання всіх ділянок в оптимальному (наприклад, нижньому) положенні, коли допускаються найбільш інтенсивні режими зварювання при забезпеченні найкращих умов формування зварного шва;

· Виріб виконує всі переміщення, необхідні для зварювання, а зварювальний інструмент закріплений нерухомо. У загальному випадку цей спосіб вимагає застосування маніпулятора вироби з 5 - 6 ступенями рухливості, тобто використовувати промисловий робот як маніпулятор вироби. Обмеження даного способу - вантажопідйомність сучасних роботів. Такий спосіб застосовується при дугового зварювання досить жорстких конструкцій компактної форми, які не потребують при зварюванні кріплення в складних і важких складально-зварювальних пристроях. При цьому дугове зварювання виконують за допомогою стаціонарно закріпленого зварювального апарату, А точкову контактну - за допомогою стаціонарної точкової машини або нерухомо встановлених зварювальних кліщів. Гідність даного способу - один і той же промисловий робот виконує як завантажувально-розвантажувальні операції, так і зварювальні та допоміжні переміщення.

Ідеальний інтелектуальний зварювальний робототехнологічних комплекс по висунутого проти нього конструкції, що підлягає зварюванню (в межах певного класу конструкцій), повинен без участі людини вибрати послідовність накладення швів і виробити програму необхідних відносних переміщень зварювального інструменту і вироби, а також зміни параметрів процесу зварювання з урахуванням реального стану в робочій зоні кожного примірника вироби і фактичних геометричних параметрів з'єднання (зазору, перетину оброблення і т.д.), по виготовлених під зварювання. Однак доступні в даний час для споживачів зварювальні робототехнологічних комплекси не можуть вибирати послідовності зварювання і вимагають детального завдання програми роботи. Тільки деякі моделі роботів можуть вирішувати приватні, найбільш прості завдання адаптації (тобто коригування програми переміщень і програми зміни параметрів режиму для компенсації випадкових відхилень лінії сполучення елементів, що зварюються і геометричних параметрів з'єднання, підготовленого під зварювання, від програмних значень). Все це значно звужує сферу застосування роботів для дугового зварювання.

Недосконалість системи адаптації (і, перш за все, тієї її частини, яка повинна сприймати інформацію про виріб) в сучасних робототехнологічних комплексах компенсується участю людини (оператора) в створенні детальної програми зварювання. Але і в таких спрощених робототехнологічних комплексах необхідно застосовувати досить складні технічні засоби з розгалуженою системою отримання інформації про поточний стан всіх елементів складових частин робототехнологічних комплексу і розвиненою системою управління комплексом.