Принцип контактного зварювання.

1.1. Фізичні процеси при контактному зварюванні

Контактна електричне зварювання - це процес отримання нероз'ємного з'єднання в результаті нагрівання металевих деталей протікає по ним електричним струмом, який передбачає стиснення деталей з подальшим розплавленням зони зварювання і охолодженням.

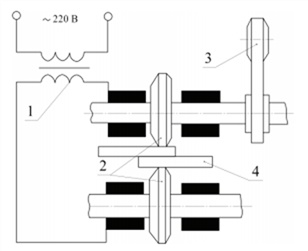

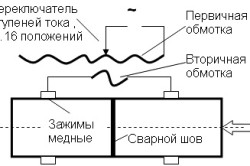

установки для контактного зварювання мають дві основні частини: електричну і механічну. Електрична частина складається з зварювального трансформатора спеціальної конструкції, струмопровідних частин та пристроїв для комутації зварювального струму. Механічна частина установки є пристроєм для імпульсного стиснення деталей під час проходження імпульсу електричного струму.

Цей вид з'єднання деталей об'єднує кілька способів зварювання, для яких характерні надійність зварних з'єднань, Високий рівень автоматизації і механізації, висока продуктивність процесу, культура виробництва і екологічність.

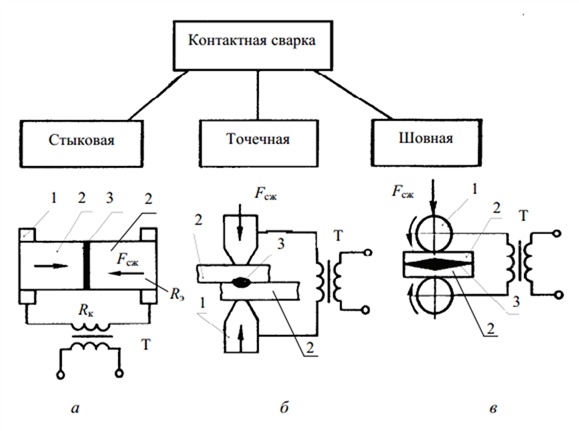

Розрізняють три види контактного зварювання: стикове, точкове і шовную (рис. 1.1). Від зварювального трансформатора Т ток до з'єднувальних деталей 2 підводиться за допомогою водоохолоджуваних електродів 1. У місці зварювання 3 проходить зварювання деталей за рахунок виділяється джоулева теплоти. Кількість енергії Q (Дж), що виділяється між електродами, можна визначити за формулою

де Rк - контактний опір між деталями, Ом; т - час проходження струму, с; Rд - опір деталі від електрода до місця зварювання, Ом; I - зварювальний струм, А.

Необхідна для зварювання енергія при малих значеннях опору в точці контакту зварюваних деталей може бути отримана тільки при великих значеннях струмів (сотні і тисячі ампер), що протікають через опір контакту Rк протягом малого часу (одиниці секунд). Для підвищення ККД контактного зварювання необхідно, щоб при розміщенні зварювальних установок джерела живлення були максимально наближені до місця зварювання. Напруга на електродах зварювальних машин коливається від 1 до 16 В.

З'єднання металу відбувається в місці контакту зварюваних деталей по площині їхнього зіткнення. В даному місці опір буде найбільшим. Поверхня металу не є ідеально гладкою, тому що зварюються деталі при їх стисненні стикаються лише в окремих точках, через які проходить електричний струм. З огляду на те що площа точок дуже мала, в них виникає великий опір проходженню струму, що забезпечує сильний місцевий нагрів металу. Підвищення температури в місці зварювання викликає зростання опору, що прискорює виділення теплоти і нагрів металу до температури зварювання. При нагріванні металевих деталей до пластичного стану і їх стисненні проходить зварювання. Охолодження металу в точці зварювання після відключення струму відбувається швидко, за рахунок теплопровідності деталей, що зварюються і їх великої площі.

Мал. 1.1. : А - стикове; б - точкова; в - шовна; 1 - електроди; 2 - деталі; 3 - місце зварювання; Fсж - сила стиснення; R - опір електродів; R - опір деталей; RK - опір контакту; Т - зварювальний трансформатор

При контактному зварюванні нагрівання залежить від часу проходження струму. Нагрівати деталі можна дуже швидко, використовуючи струми великої сили, і навпаки. Режими зварювання із застосуванням струмів великої сили при мінімальному часу нагріву називають жорсткими. Вони застосовуються при зварюванні легованих сталей і легкоплавких кольорових металів, наприклад алюмінію і його сплавів, і мають наступні параметри: щільність струму зварювання j = 160-400 А / мм2; зусилля стиснення Р = 0,4-1,2 ГПа; час зварювання tсв = 0,1-1,0 с.

Режим з тривалим проходженням струму і поступовим нагріванням називають м'яким. Він застосовується при зварюванні звичайних вуглецевих сталей, Менш чутливих до нагрівання при зварюванні, і має наступні параметри: j = 80-160 А / мм2; Р = 0,15-0,4 ГПа; tсв = 0,5-3 с.

1.2. стикова зварювання

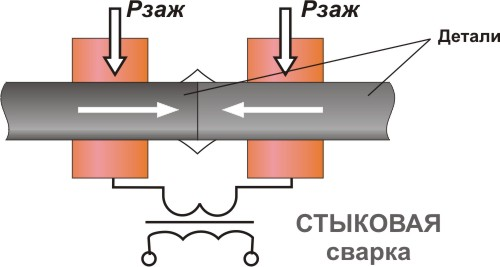

стикова зварювання - спосіб контактного зварювання, при якому деталі з'єднуються по всій площі їх торкання. Розрізняють два способи стикового зварювання - опором і оплавленням.

при зварюванні опором (Рис. 1.1, а) зварюються деталі 2 зміцнюють в Токоподвода і стискають із зусиллям Fcж. При пропущенні по ній струму відбувається нагрів деталей в стику 3 до температури, близької до температури плавлення металу - (0,8-0,9) Тпл. Потім різко збільшують зусилля стиснення (осаду деталей), в результаті чого в твердій фазі утворюється зварне з'єднання.

зварювання оплавленням підрозділяють теж на два способи: на зварювання безперервним оплавленням і опалювальному з підігрівом.

В процесі зварювання безперервним оплавленням деталі зближуються при включеному зварювальному трансформаторі, і при стисненні виникає їх контакт. Стик при цьому розігрівається за рахунок протікання струму. Потім силу стиснення зменшують, внаслідок чого збільшується контактний опір і знижується зварювальний струм. При зниженні тиску суцільність зіткнення деталей замінюється зіткненням в окремих точках. Ефективність нагрівання в цих точках підвищується, і виступаючі ділянки плавляться.

Оплавлення торців зварюваних деталей триває до утворення прошарку рідкого металу. Після цього виникає суцільне металеве з'єднання стику, що зварюється за рахунок додатка невеликого зусилля опади. Зайвий розплавлений метал, званий грат, видавлюється з зазору між зварюються деталями.

при зварюванні оплавленням з підігрівом деталі попередньо підігріваються методом короткочасних замикань їх торців, а потім плавляться. Сварка з опалювальному стику деталей в порівнянні зі зварюванням без оплавлення має ряд переваг: більш міцний шов, який не потребує великої механічної обробки; менша потужність зварювальної установки; меншу питому витрату електроенергії; можливість зварювання різнорідних металів.

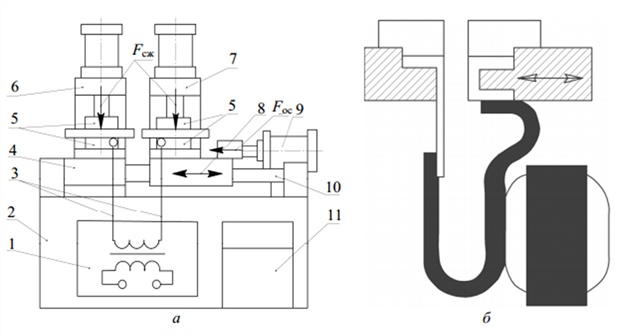

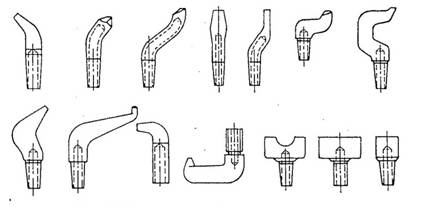

Конструкція і зварювальний контур машин стикового зварювання наведені на рис. 1.2. Установки для стикового зварювання підрозділяють по способу зварювання (Без оплавлення стику і з його опалювальному), призначенням (універсальні та спеціалізовані) і способу установки (стаціонарні і переносні). Вони розрізняються потужністю, типом затискних пристроїв і механізмом подачі деталей, що зварюються.

За способом опади деталей зварювальні машини ділять на три групи. Перша група машин забезпечується важеля ексцентриковим механізмом подачі і опади, а також пристроєм для відпалу металу зони зварювання безпосередньо в затискачах машини.

Мал. 1.2. Конструкція (а) і зварювальний контур (б) машини стикового зварювання: 1 - джерело струму; 2 - станина; 3 - струмопідведення; 4 - нерухома плита; 5 - губки; 6, 7 - затискні пристрої; 8 - рухлива плита; 9 - привід подачі; 10 - напрямні; 11 - апаратура управління; Fсж - сила стиснення деталей; Foc - сила опади деталей

Машини другої групи призначені для зварювання оплавленням і опалювальному з підігрівом деталей із сталей і кольорових сплавів. Їх також використовують і для зварювання опором, для чого передбачений окремий пружинний привід опади.

Зварювальні машини перших двох груп мають ручний важільний привід подачі і опади. Зварювальний струм вимикається в кінці опади.

Третя група машин виробляє зварювання безперервним оплавленням в автоматичному і напівавтоматичному циклі з попереднім підігрівом решт деталей, що зварюються. Машини мають електромеханічний привід, який забезпечує безперервне оплавлення і осідання Foe. Затискні пристрої деталей мають пневмогідравліче- ський привід, а пристрій подачі і опади - гідравлічний.

Універсальні зварювальні машини використовуються для зварювання різних деталей, а спеціалізовані - для зварювання однотипних деталей.

1.3. Точкова зварка

При точковому зварюванні з'єднуються деталі поміщають між двома електродами, закріпленими в електродотримачем (рис. 1.1, б). За допомогою натискного механізму електроди щільно стискають зварюються деталі. Після чого на електроди подається напруга, і проходить через деталі струм нагріває місце зварювання до температури плавлення. При достатньому стисненні в місці зварювання утворюється нероз'ємне зварене з'єднання. Діаметр зварної точки дорівнює діаметру мідних електродів. У центрі зварювальної точки температура трохи вище температури плавлення зварюваного металу.

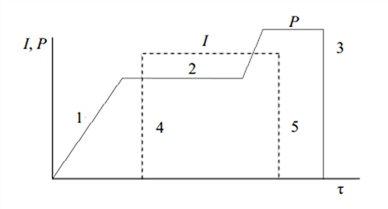

Час, достатнє для зварювання однієї точки, визначається товщиною деталей, що зварюються, фізичними властивостями зварюваного матеріалу, потужністю зварювального пристрою і ступенем стиснення деталей. Воно коливається від тисячних часток секунди (при зварюванні тонких листів кольорових металів) до декількох секунд (товсті сталеві деталі). Цикл точкового зварювання показаний на рис. 1.3.

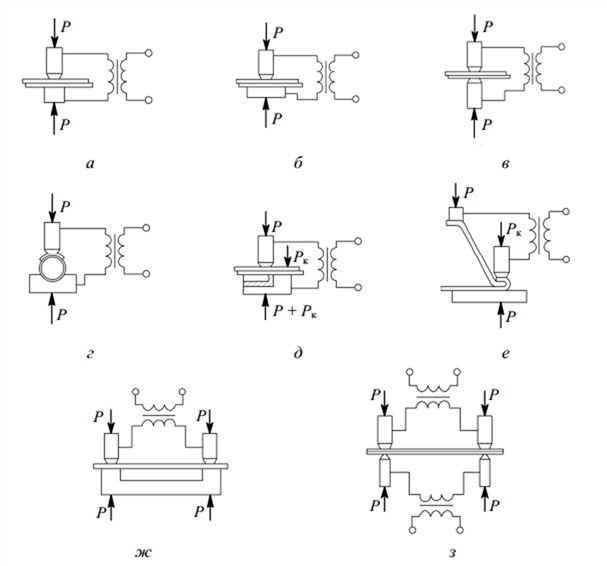

Установки точкового зварювання розрізняються за способом підведення струму. Найбільш широко поширена одноточковий двостороння (нормальна) зварювання (Див. Рис. 1.4, a-в). Обидва електроди мають робочу поверхню, що забезпечує достатню щільність струму для точкового розігрівання місця зварювання деталей.

Мал. 1.3. : 1 - стиснення деталей електродами (Р); 2 - утримання електродів в стислому стані і підвищення тиску в кінці імпульсу струму; 3 - зняття тиску; 4 - включення струму; 5 - вимикання струму; I - імпульс струму

При відсутності можливості здійснення однокрапкового зварювання застосовують точкове зварювання з непрямим струмопідведення. При цьому з одного боку ток підводиться електродом з нормальною контактною поверхнею, а з іншого - електродом з більшою контактної поверхнею (рис. 1.4, г). Для зменшення місцевих залишкових деформацій від зварювання застосовуються додаткові прийоми, показані на рис. 1.4, д, е.

Для зварювання тонколистових виробів застосовують односторонню многоточечную зварювання (Рис. 1.4, ж). Одночасна зварювання двох точок при двосторонньому Токоподвода від спареного трансформатора (рис. 1.4, д) дозволяє зварювати металеві вироби великої товщини, забезпечуючи високу якість зварного з'єднання.

На виробництві застосовується багато конструкцій машин для точкового зварювання. Вони відрізняються пристроєм механізмів для стиснення електродів, які поділяються на педальні, електричні і пневматичні. Машини точкового зварювання бувають стаціонарні універсальні, переносні універсальні, стаціонарні спеціалізовані (багатоточкові) і преси для рельєфного зварювання деталей.

При точковому зварюванні громіздких виробів або при зварюванні у важкодоступних місцях застосовують переносні зварювальні кліщі і зварювальні пістолети.

Установки для багатоточкового зварювання послідовно зварюють кілька точок за одну операцію, забезпечуючи тим самим високу продуктивність процесу зварювання. Існує два типи багатоточкових зварних машин.

Мал. 1.4. : А-в - одноточковий двостороння зварювання; г - зварювання з непрямим токопод- водом; д, е - додаткові прийоми зварювання; ж - одностороння многоточечная зварювання; з - одночасна зварювання двох точок при двосторонньому токо- підводі від спареного трансформатора; Р - зусилля стиснення; Рк - непряме (додаткове) зусилля стиснення

У машинах першого типу на зварюються листи одночасно опускають тільки два електроди, через які в даний момент пропускають зварювальний струм. У машинах другого типу на листи опускаються одночасно всі електроди, струм же проходить послідовно через кожну окрему пару електродів, здійснюючи зварювання деталей.

Конструкції зварювальних машин спеціального призначення бувають дво- і багатоелектродними. Такі машини передбачають спеціальні поворотні столи, пристрої подачі деталей і механізми їх обертання. Багатоелектродні машини розрізняються способами затиснення електродів і подачі струму: з послідовним затисненням електродів через гідророзподільник і подачею струму токораспределітелем; з одночасним затисненням електродів при послідовному включенні трансформатора в зварювального ланцюга з токораспределітелем або з одночасним або груповим включенням декількох трансформаторів з первинної сторони. Багатотрансформаторні машини застосовуються в робототехнічних пристроях, оснащених мікропроцесорами. Машини з поворотними столами застосовуються при поєднанні операцій складання і зварювання, частіше на конвеєрах.

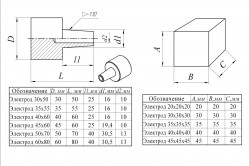

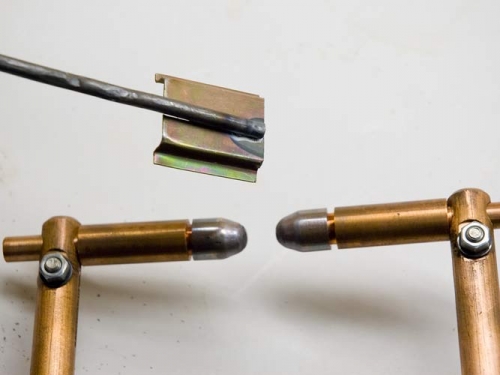

Електроди, застосовувані в точкових машинах, встановлюють в електродотримачі, які кріпляться в хоботів зварювальної машини. Електродотримачі виготовляють з латуні. У них роблять канали для охолоджуючої води. Машини мають змінні електроди, що виготовляються з холоднотянутой червоної міді або із спеціального хромо- цинко-мідного сплаву, що забезпечують їх надійну роботу.

1.4. шовна зварювання

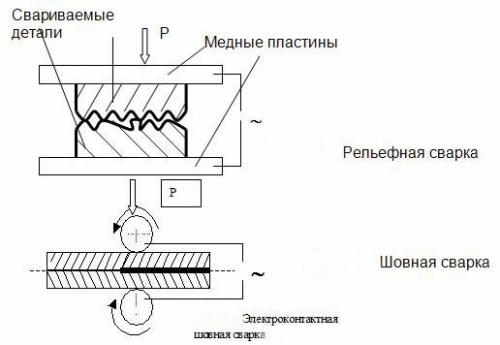

шовна зварювання - спосіб контактного зварювання, при якому деталі з'єднуються за допомогою обертових роликів за рахунок пропускання через місце зварювання електричного струму (рис. 1.5). Установки шовного зварювання відрізняються від стаціонарних точкових зварювальних машин типом електродів (ролики з механічним приводом). Машини для шовного зварювання мають два струмопровідних ролика, з яких один ведучий, а інший обертається за рахунок тертя при пересуванні листів, що зварюються. За принципом дії шовна зварювання подібна точковому зварюванні звичайного типу.

Процес шовного зварювання може мати такі режими:

1) безперервний рух роликів з безперервною подачею струму;

2) безперервний рух роликів при переривчастої подачі струму;

3) переривчасте рух роликів з переривчастою подачею струму.

Перший режим застосовується при зварюванні листів загальною товщиною

до 1,5 мм. При більшій товщині зварені листи можуть расслоиться. Більш того, при безперервної подачі струму може відбуватися значне викривлення зварювальних листів. Найбільш поширений другий режим: шви виходять з малим викривленням листів і найменшою витратою електроенергії.

Мал. 1.5. : 1 - зварювальний трансформатор; 2 - контактні ролики; 3 - притискний пристрій; 4 - деталі, що зварюються

Мал. 1.6.

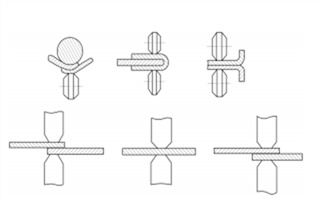

Застосування шовного зварювання найбільш доцільно при виготовленні тонкостінних судин, зварних металевих труб і інших подібних виробів. Розташування роликів і деталей, що зварюються при виконанні різних способів шовного зварювання показано на рис. 1.6.

1.5. Електрообладнання, що застосовується при контактному зварюванні

Електрична контактне зварювання характеризується високою продуктивністю, а в багатьох випадках є єдино можливим і економічно доцільним способом з'єднання металевих деталей.

Машини контактного зварювання, що випускаються вітчизняною промисловістю, підрозділяють на машини загального призначення і високопродуктивні спеціалізовані машини, призначені для зварювання конкретних виробів.

В установках контактного зварювання загального призначення застосовуються зварювальні трансформатори з крученими сердечниками і обмотками, залитими епоксидним компаундом, а також апаратура управління на логічних елементах з інтегральними схемами. Як переривників струму застосовують тиристори. Пневматична та гідравлічна апаратура відрізняється високою продуктивністю і надійністю.

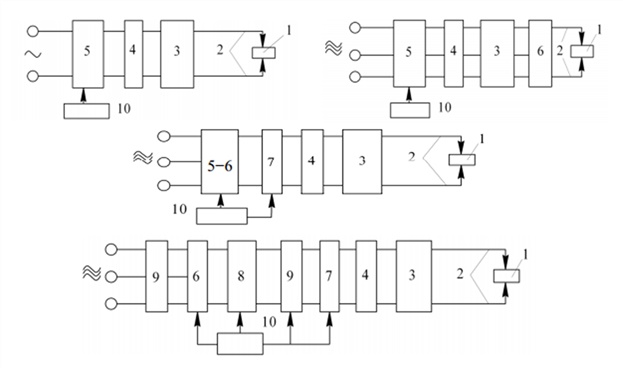

За родом струму, перетворення або накопичення енергії розрізняють наступні типи машин:

а) однофазного змінного струму промислової або зниженої частоти;

б) постійного струму (З випрямленням струму у вторинному контурі);

в) трифазного струму, низькочастотні з тиристорним перетворювачем;

г) з накопиченням енергії (в конденсаторах, електромагнітних системах, що обертаються масах).

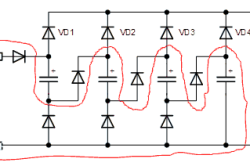

Установки контактного зварювання із випрямленням струму на стороні низької напруги силового трансформатора мають ряд технологічних переваг при зварюванні великогабаритних листових конструкцій з алюмінієвих сплавів, титану, жароміцних і нержавіючих сталей. У порівнянні з низькочастотними машинами вони більш універсальні, економічні та надійні в роботі. Застосування постійного струму в шовних машинах дозволяє значно підвищити швидкість зварювання без зниження якості зварного з'єднання, а в багатоелектродних машинах почергове або групове харчування електродів можна здійснювати від одного джерела струму.

Мал. 1.7. : 1 - деталь; 2 - вторинний контур; 3 - трансформатор; 4 - перемикач; 5 - контактор; 6 - випрямляч; 7 - комутатор; 8 - накопичувач енергії; 9 - трансформатор; 10 - апаратура управління

Схема електричної силової частини машин контактного зварювання забезпечує отримання необхідного зварювального струму від 2 до 10 ка від мережі живлення 380 або 220 В при потужності джерел живлення від 75 до 750 кВ • А і більше.

Структурна схема електричної частини машин контактного зварювання показана на рис. 1.7. Для підведення зварювального струму до деталі 1 служить вторинний контур 2. Форма форми кривої і значення сили зварювального струму виходять шляхом перетворення або накопичення електричної енергії від мережі промислової частоти за допомогою трансформаторів 3, 9, випрямлячів 6 або накопичувачів енергії 8 (наприклад, батареї конденсаторів) . Силові перетворювачі (трансформатори, випрямлячі) включають в мережу або під'єднують до накопичувача енергії 8 за допомогою контакту 5-6, а необхідне чергування полярності струму в зварювальному трансформаторі забезпечується комутатором 7. Зварювальний трансформатор 3 забезпечує отримання великих значень струму при низькій напрузі. Регулювання зварювального струму виробляється ступінчастим зміною вторинної напруги трансформатора 3 шляхом перемикання числа ступенів його первинної обмотки перемикачем 4. Регулювання зварювального струму здійснюється апаратурою управління 10 шляхом зміни моменту включення вентилів контактора 5 (випрямлячі 6) щодо фази напруги мережі в кожній полуволне. Апаратура управління забезпечує задану послідовність і тривалість всіх або частини операцій зварювального циклу.

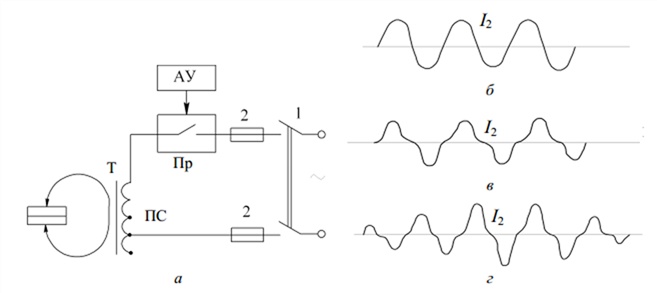

В однофазних машинах змінного струму (Рис. 1.8, а) зварювальний трансформатор Т включається в електричну мережу рубильником через запобіжники 2 і перемикачем ступенів ПС за допомогою контактора-переривника Пр. Момент включення перемикача-переривника Пр визначається апаратурою управління АУ, причому струм у вторинній обмотці зварювального трансформатора має синусоїдальну або близьку до неї форму (рис. 38, б, в), а при наявності спеціальних модуляторів струму можна отримати імпульс струму з плавним зміною амплітуди ( рис. 38, г), що істотно покращує якість зварного з'єднання.

Машини контактного зварювання мають коефіцієнт потужності від 0,5 до 0,6. Підвищення енергетичних показників однофазних машин при тих же значеннях струму і розмірах зварювального контуру можливо шляхом зниження частоти вторинного напруги зварювального трансформатора установки.

Мал. 1.8. Електрична схема силової частини машини змінного струму (а) і форма імпульсів зварювального струму I2 (б-г): АУ - апаратура управління; Т - трансформатор; ПС - перемикач ступенів; Пр - контактор- переривник; 1 - електрична мережа; 2 - запобіжники

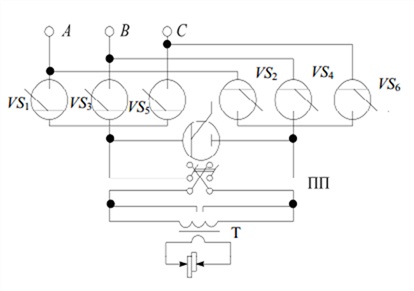

У застосовуваних зварювальних машинах постійного струму (Трифазні з випрямлячем струму у вторинному контурі) (рис. 1.9) первинну обмотку включають за схемою «трикутник», а до з'єднаної за схемою «зірка» вторинній обмотці через вентилі 1-3 (рис. 1.9, а) підключають вторинний контур. Загальна електрична схема зварювальної машини являє собою трифазний випрямляч. У таких машинах проблемою є випрямлення дуже великих зварювальних струмів.

Управління машиною - включення і відключення трифазного понижуючого трансформатора Т і регулювання струму - здійснюється тиристорами, включеними послідовно з первинними обмотками. При миттєвої комутації струм через тиристор VSi і пов'язану з ним первинну обмотку трансформатора проходить протягом однієї третини періоду (я / 3), коли напруга в цій фазі більше, ніж в двох інших (в точці К рис. 1.9, б). У цю третину періоду струм через два інших тиристора проходити не може, оскільки потенціал їх анодів нижче загального потенціалу катода. У наступну третину періоду струм буде пропускати другий вентиль VS2 і т. Д. Перехід струму від одного вентиля до іншого (рис. 1.9, в) відбувається в момент перетину позитивних полусіну- Соід напруги (точки K, L, М на діаграмі рис. 1.9 , б). Аналогічно комутація струму проходить і в зварювального ланцюга (рис. 1.9, г, д). Незважаючи на униполярного протікання струму в первинній обмотці (рис. 1.9, в),

магнітні потоки в стрижнях трифазної магнітної системи (рис. 1.9, е) не мають постійної складової (потоку вимушеного намагнічування, який виникає при відсутності вентилів в первинній обмотці), оскільки алгебраїчна сума магнітних потоків в трехстержневой магнітної системі дорівнює нулю.

![]()

Мал. 1.9. : А - електрична схема трифазного випрямляча; б-д - діаграми струмів і напруг, які спостерігаються під час комутацій в зварювального ланцюга; е - напрямки магнітних потоків в стрижнях магнітної системи

Розмагнічування того чи іншого стрижня відбувається намагнічуватися силами обмоток, розташованих на двох інших стержнях. Внаслідок з'єднання первинних обмоток по схемі «трикутник» і наявності вентилів не тільки в первинній, а й у вторинному ланцюзі сума ампер-витків, розташованих на одному стрижні обмоток, в будь-який момент часу практично дорівнює нулю.

Перевагами зварювальних машин постійного струму є: рівномірне завантаження фаз, широкі можливості регулювання форми і тривалості імпульсу струму, а також отримання багатоімпульсному режиму; менша споживана потужність в порівнянні з однофазними машинами, особливо при великих вильотах і при зварюванні матеріалів з малим питомим опором; відсутність впливу внесених в зварювальний контур феромагнітних мас на значення зварювального струму.

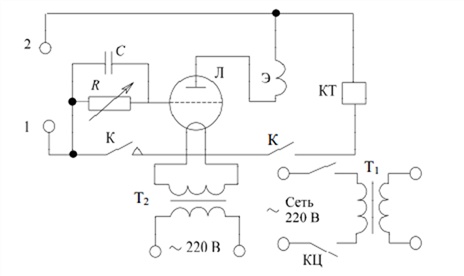

В низькочастотних зварювальних машинах використовується перетворення трифазного струму промислової частоти в імпульси струму низької частоти (5-20 Гц). Це досягається короткочасним включенням силового ігнітрони випрямляча в первинну обмотку зварювального трансформатора Т машини (рис. 1.10). Перевагами таких машин є: сприятлива форма імпульсу зварювального струму - його плавне наростання і спад; рівномірне навантаження трифазної мережі при зниженій споживаної потужності внаслідок зниженою індуктивності контуру; підвищений коефіцієнт потужності в порівнянні з однофазними машинами.

Мал. 1.10. : Т - зварювальний трансформатор; ПП - пакетний перемикач

В машинах контактного зварювання із накопиченням енергії під час паузи відбувається повільне накопичення енергії в накопичувачі зі споживанням невеликої потужності з мережі і короткочасне використання її під час процесу зварювання.

Для забезпечення заданої продуктивності контактних зварювальних машин і високої якості зварювання необхідно строго дотримуватися певний час протікання зварювального струму для кожного циклу зварювання. Це досягається за допомогою відповідних елементів схем управління зварювальних установок: вимикачів зварювального струму, регуляторів часу. Вимикачі зварювального струму випускаються декількох типів: механічні вимикачі, асинхронні електромагнітні контактори, синхронізовані електромагнітні контактори, ігнітрони вимикачі та ін. Механічний вимикач струму має систему рухомих і нерухомих контактів, які включаються в первинну ланцюг трансформатора зварювального струму. Механізм приводу контактів пов'язаний з пристроєм затиснення виробів, що зварюються. При малій швидкості комутації контакти механічного вимикача підгорають і вимагають частої заміни, що обмежує їх застосування в малопотужних машинах контактного зварювання.

Що застосовуються в зварювальних машинах асинхронні електромагнітні пускачі мають обмежений термін служби контактів, оскільки вони розривають робочий струм в довільній точці синусоїди.

Час протікання зварювального струму забезпечується спеціальними регуляторами часу, які поділяються на електромеханічні, електропневматичні і електронні.

При електродвігател'ном приводі контактних машин зазвичай застосовуються електромеханічні регулятори часу, робочими органами яких є кулачки, що впливають при обертанні вала електродвигуна своїми виступами на механічні вимикачі струму.

У контактних зварювальних машинах з пневматичним механізмом стиснення застосовуються електропневматичні регулятори часу. Схема електронного регулятора часу наведена на рис. 1.11. Ланцюг управління електромагнітним контактором КЦ зварювального трансформатора Т1 наводиться в дію замиканням контактів ключа К, а його відключення здійснюється автоматично електронної схемою через певний проміжок часу. До замикання контактів ключа К струм від затиску мережі протікає через регульоване опір R - сітку лампи Л, нормально замкнуті контакти реле Е і котушку контактора КТ до полюса 2 мережі. Шунтувальний опір конденсатор заряджається при протіканні струму через лампу Л.

Мал. 1.11. : 1 - перший полюс мережі;

2 - другий полюс мережі; КЦ - електромагнітний контактор; Т1 - зварювальний трансформатор; Т2 - трансформатор регулятора часу; К - ключ; Л - лампа; Е - замкнуті контакт реле; КТ - котушка контактора; R - регульоване опір; С - конденсатор

Оскільки сітковий струм малий, призначити контакт КТ не відбувається. Сітковий струм на лампу припиняється при натисканні ключа К, при цьому сітка виявляється з'єднаної з її зовнішньою частиною через негативно заряджений конденсатор і котушку реле.

Контактні установки є масовими споживачами електроенергії, тому їх раціональне використання є важливим напрямком економії електроенергії. Найкращі результати дають наступні заходи: вдосконалення технології зварювання, що включає підготовку деталей під зварювання; прискорення компонування деталей, оптимізація циклу стиснення деталей, обмеження холостого ходу джерел живлення, періодична ревізія контактних з'єднань в ланцюзі зварювального струму; встановлення норм витрат електроенергії на зварювальні роботи.

Резюмуємо вищесказане. Контактна зварювання в машинобудуванні є одним із затребуваних способів з'єднання деталей, оскільки забезпечує високу швидкість зварювання, необхідну якість зварного з'єднання і може бути легко автоматизована. Одна з переваг контактного зварювання - мінімальні теплові втрати.

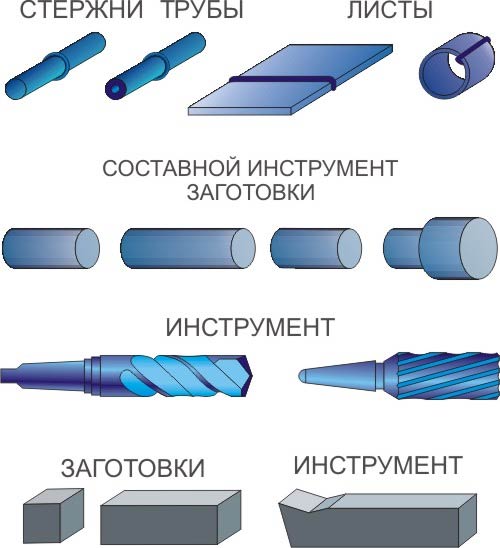

- Види контактного зварювання

- Точкова контактне зварювання

- стикова зварювання

- рельєфна зварювання

- Шовна (роликовий) зварювання

- Інші види та варіанти використання контактного зварювання

Контактна зварювання - явище з'єднання один з одним двох, стискаються з великою силою металевих деталей, за рахунок нагрівання місця їх контакту електричним струмом великої величини. Найчастіше використовується в промисловості для масового виробництва однотипних виробів.

Виділяється при цьому процесі кількість теплоти можна обчислити за законом Джоуля-Ленца: Q = I 2 R Δt, де I - середня сила імпульсу струму, R - перехідний опір, Δt - тривалість імпульсу. Для того щоб це кількість теплоти було достатньо для надійного з'єднання зварювальних деталей, сила зварювального струму повинна бути досить великий: від сотень до сотень тисяч ампер.

Це означає, що джерело струму (зварювальний машина) повинен розвивати достатню потужність (1-500 кВА) при вихідній напрузі 1-15 В і внутрішній опір близько 500 мкОм. Електроди для контактного зварювання повинні мати достатньо великий поперечний переріз і виготовлятися з мідних сплавів з малим питомим опором. Сила стиснення деталей, що з'єднуються може змінюватися в широких межах: від декількох ньютонів до сотень кілоньютон.

![]()

Серцем зварювальної машини найчастіше є спеціальний трансформатор для контактного зварювання, вторинна обмотка якого зазвичай має невелике число витків дроту з великою площею поперечного перерізу. На первинну його обмотку зазвичай подається змінна напруга, але можуть в ній створюватися і потужні імпульси випрямленого струму. Так, наприклад, працює конденсаторная схема контактного зварювання. Імпульси в ній виникають при розрядці на первинну обмотку трансформатора зарядженого конденсатора великої ємності.

Якщо порівнювати з іншими способами кріплення деталей один з одним, то зварювання контактна має наступні незаперечні переваги:

- велика швидкість (частки секунди) виконання окремих операцій, що дозволяє забезпечити високу продуктивність праці;

- простота здійснення контролю за дотриманням оптимальних режимів процесу, що дозволяє забезпечити надійність і високу якість зварювання навіть при невисокій кваліфікації виконавців;

- процес зварювання можна легко механізувати й автоматизувати;

- висока ступінь екологічності.

Види контактного зварювання

Повернутися до списку

Точкова контактне зварювання

Ці схеми зварювання зазвичай передбачають з'єднання деталей в окремо взятих точках. Схематична ілюстрація такого методу їх з'єднання показана на малюнку 1а. Цифрою 1 на всіх схемах цього малюнка позначені зварюються деталі. Електроди підключені до вторинної обмотці зварювального трансформатора.

Надійність і якість зварного з'єднання визначається структурою і розмірами зварних точок. А вони, в свою чергу, залежать від наступних факторів:

- розмірів і форми контактної поверхні електродів;

- величини струму, що протікає зварювання;

- часу його протікання;

- величини стискаючої сили (P сж);

- стану поверхонь деталей, що з'єднуються.

Таким способом можна з'єднувати як дрібних деталей, що мають товщину порядку часток мікрометра, в електронних приладах, так і сталеві листи товщиною до декількох сантиметрів в машинобудівних галузях промисловості.

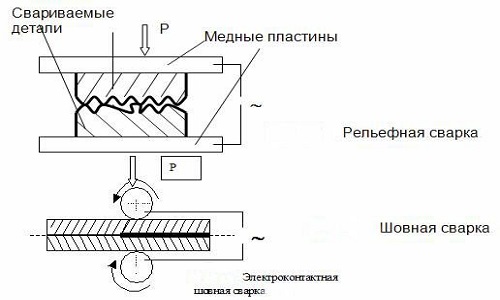

Рельєфну зварювання широко використовують в автомобілебудуванні: приварка дверних петель і скоб до капоту, з'єднання кріплення: шпильок, болтів і гайок і т. Д. У радіоелектроніці цим методом кріпляться провідники до дрібних деталей. За один цикл цей спосіб зварювання дозволяє отримати велику кількість зварних з'єднань.

Повернутися до списку

Шовна (роликовий) зварювання

Цей вид зварювання використовується при необхідності одержання герметичних зварних з'єднань (виготовлення бензобаків, різних резервуарів, ємностей і т. Д.). Здійснюється така сварка на спеціалізованих машинах, що мають один або два притискних ролика-електрода, виготовлених у формі дисків. При прокатці ролики тісно стискають сполучаються вироби і зварюють їх. Товщина цих виробів може мати значення від 0,2 до 3 мм.

Шовна зварювання може здійснюватися трьома способами:

- Безперервна, при якій виходить суцільне з'єднання, яке не містить литих ядер, що перекривають один одного. Недоліки: сильний розігрів роликів, що викликає потребу їх частою перезаточки.

- Переривчаста (у вигляді окремих імпульсів). Змінюючи тривалість самих імпульсів і проміжків між ними можна змінювати ступінь перекриття литих ядер. Стійкість роликів-електродів при такому способі зварювання помітно підвищується.

- Крокова, в ході якої струм також включається переривчасто, а в момент його виникнення електроди зупиняються. Завдяки цим зупинок поліпшуються контакти в зоні протікання струму і зменшується ризик виникнення гарячих тріщин.

Багато домашні майстри і автолюбителі стикаються з потребою проведення зварювальних робіт. Практиці відомо кілька методик, кожну з них можна самостійно освоїти, маючи певні теоретичні знання і навички. Саморобна контактне зварювання, яка використовується для з'єднання різних елементів сталевих труб, алюмінієвих і мідних проводів, Не є винятком.

Процедура контактного зварювання

Контактну зварювання використовують в більшості випадків для виробництва серії однотипних виробів або для виготовлення зварних з'єднань деталей, які мають великі розміри. Принцип процедури полягає в розігріванні металу за допомогою струму, який проходить по ньому, шлях струму при цьому є неоднорідним.

Контактна зварювання в домашніх умовах вимагає використання найпотужніших джерел живлення, ніж в ситуації з електродугової зварюванням, Тому що навіть в невеликих контактних машинах для подібних робіт сила струму вимірюється тисячами ампер, не кажучи вже більші машини.

Даний технологічний процес виробляють з нагріванням області зварювання електричним струмом, що проходить через заготовки, з використанням тиску. Основними параметрами цього методу зварювання є струм, час протікання струму і сила стиснення. Залежно від певних значень цих показників виділяють жорсткий і м'який режими зварювання.

Крім цього, виділяють кілька різновидів контактного зварювання - стикового, точкову і шовний. Оскільки процес проводиться за допомогою електродів, які розміщуються по-різному щодо заготовок, то також буває одно- і двостороння зварювання.

Зазвичай технологію контактного зварювання виконують з точкового типу. Заготовки притискають електродами, через які йде в майбутньому високоамперний струм. Він проходить по великому числу дрібних каналів заготовки, які розігріваються, і в підсумку розплавляється центральна зона точки зварювання.

При стиковому зварюванні струм пропускається через стик деталей приблизно однакового перетину, а після досягнення зварювального спека в галузі зварювання здійснюється осаду. Електроди, які підводять до виробу струм і виробляють осадку, при шовного зварювання мають форму роликів, які котяться по шву, тому даний спосіб зварювання ще називають роликовій зварюванням.

Види контактного зварювання

Контактна зварювання - це процедура, при якій з'єднання деталей, що зварюються відбувається по всій поверхні торців, що стикуються. Сварка може виконуватися опором або опалювальному (переривчастим або безперервним).

Сварка опором

Оброблені деталі щільно притискають між собою і включають зварювальний струм. Струм вимикають після того, як стикуються поверхні нагріті до пластичного стану і проведена осаду. Таким методом прийнято зварювати деталі з низьковуглецевої сталі, яка має прямокутне або круглий перетин площею приблизно до 1000 міліметрів квадратних, і легованої сталі площею до 21 міліметра квадратного.

Продаж кольорового металу і його сплави добре зварюються зварюванням опором. Даним видом контактного зварювання добре зварювати і різнорідні метали - латунь і мідь, сталь з міддю, різні сорти стали. Сварка опором потребує високої чистоти поверхонь, що зварюються і суворому контролі температури нагріву. Тому дана методика не отримала широкого використання.

Сварка безперервним оплавленням

Зварювання безперервним оплавленням виконують в такій послідовності. Деталі, які закріплені в затискачах машини, плавно призводять переміщенням рухомого затиску в зіткнення при включенні зварювального струму. При цьому здійснюється оплавлення зварюються торців виробів. Потім проводять осадку на певну величину і вимикають струм.

Подібна методика ручної контактного зварювання застосовується при зварюванні тонкостінних труб, рейок і листів. Допускається зварювання різних металів. Перевагою зварювання металу безперервним оплавленням виступає висока продуктивність, а недоліком - суттєві втрати металу на розбризкування і чад.

Сварка переривчастим оплавленням

Зварювання переривчастим оплавленням виробляють чергуванням нещільного і щільного контакту зварюваних деталей при включеному струмі зварювання. Зворотно-поступальні рухи затиску здатні періодично замикати зварювальну ланцюг в області контакту деталей, поки їх торці НЕ розігріються до температури приблизно 800-900 градусів за Цельсієм.

Потім відбувається оплавлення і осідання. Переривчастим оплавленням прийнято зварювати низьковуглецеву сталь в тих ситуаціях, коли потужність апарату недостатня для здійснення зварювання з безперервним оплавленням.

Дана методика контактного зварювання своїми руками пов'язана з додатковими витратами металу, тому часто підігрів проводять способом опору, включаючи при замкнутої зварювального кола струм, а потім розводять деталі і займаються опалювальному і осадкою.

Пристрій апарату для точкового зварювання

Саморобний апарат для контактного зварювання можна використовувати для зварювання деталей зі звичайної і нержавіючої листової сталі, яка має товщину 0,08 - 0,9 міліметра, або для з'єднання дроту зі сталі товщиною до 1,5 міліметра.

Апарати для контактного зварювання в своєму складі містять два функціональних вузла - виносний зварювальний пістолет і блок живлення. Блок живлення складається з реле, що зібраний на тиристорі і зварювальному трансформаторі. До одного висновку його низьковольтної обмотки за допомогою зварювального кабелю підключається електрод.

При зварюванні другий висновок надійно з'єднується з наймасивнішою свариваемой деталлю. Первинну обмотку трансформатора підключають до мережі за допомогою діодного моста і включеного в його діагональ тиристора. Трансформатор допоміжний малої потужності надає харчування мережі управління тиристора і лампи підсвічування.

Зварювальний пістолет збирають з двох однакових деталей за розміром і формою, які вирізані з гетинаксу, текстоліту або іншого міцного ізолятора. У передній частині кріплять лампотримачі, мікроперемикач і перехідник, в задній - розміщують вимикач підсвічування між власниками і накладками гвинтами.

Накладки з'єднують між собою гвинтами, які вкручуються в лампотримачі, розпірні планки і перехідник. Між накладками розміщується зварювальний кабель, який з'єднується з перехідником з використанням контровочной гвинта. На зварювальному кабелі фіксуються відправляють дроти і комутують перемикачі.

В отвори перехідників кріплять змінні електроди, які фіксуються за допомогою контровочной гайки. На підставі без ізоляційної прокладки монтують другий висновок обмотки трансформатора. Кабель, який підключений до такого висновку, постачають затиском будь-якого типу, що призначений для закріплення на зварюваної деталі. Рекомендованим типом затиску є струбцина.

Виготовлення апарату для точкового зварювання

Для складання устаткування для контактного зварювання в домашніх умовах рекомендується використовувати нижченаведені рекомендації. Розміри блоку живлення визначаються габаритами трансформатора, тому збірку необхідно починати з нього.

збірка трансформаторів

Особливого значення не має конструкція трансформатора. Визначальним параметром служить перетин муздрамтеатру, воно повинно бути більше 60 сантиметрів квадратних. Магнитопровод ви можете використовувати будь-який.

Намотайте первинну обмотку, яка містить 160 - 165 витків, на круглому каркасі проводом ПЕТВ, який має діаметр 1,62 - 1,7 міліметра, розташуйте на одній стороні муздрамтеатру і від нього ізолювати за допомогою дерев'яних клинів. Потім зігніть петлею кінці шини вторинної обмотки для подальшого кріплення до них зварювального кабелю болтами.

Ізолюйте по всій довжині шину перед намотуванням стрічкою з фторопласту або аналогічного матеріалу в один шар. Можете використовувати ізоляційну стрічку, складену в декілька шарів. Ізолюйте один від одного такий же стрічкою шари первинної обмотки. Зафіксуйте її висновки тасьмою. За схемою контактного зварювання повинні «вперекришку» збиратися пластини муздрамтеатру.

Стяжку муздрамтеатру необхідно виробляти болтами М8 і куточками. Для випрямлення пластин попередньо виконайте стяжку. Верхню частину муздрамтеатру видаліть після цього і помістіть каркаси з обмотками на нього. Потім поставте на місце пластини верхньої частини і виконайте остаточну стяжку пластин. Щодо муздрамтеатру каркаси зафіксуйте дерев'яними клинами.

Після цього виконайте електричну перевірку трансформатора - включіть в мережу 220 В і виміряйте напругу на вторинній обмотці, яке в ідеалі має становити 41 В, а обмотки при цьому не повинні перегріватися. Після того, як трансформатор готовий, необхідно обчислити габарити підстави і вирізати зі сталі в листах. Деталі електронного реле можете розмістити на платі з листового текстоліту або гетинаксу, що має товщину 3 - 5 міліметра.

Допоміжний трансформатор буває будь-якого типу, він забезпечує на вторинній обмотці напруга в 6 і 15 Вольт. Саморобний допоміжний трансформатор ви можете зробити на основі муздрамтеатру з перетином 1 сантиметр квадратний.

Первинна обмотка повинна мати 8000 витків дроту ПЕТВ - 2, який має діаметр 0,06 міліметрів, вторинна - 800 витків, обмотка III - містити 200 витків кабелю з діаметром 0,2 міліметра. Обмотки між магнітопроводом і собою ізолюйте фторопластовой стрічкою.

Збірка зварювального пістолета

Якщо вас цікавить, як зробити контактну зварку, то запам'ятайте, що починати слід з зварювального пістолета. Його виготовлення починається зі створення перехідника і електродів. З листа текстоліту виріжте накладки, габарити яких можна змінювати під власну руку. У лампотримачі просвердлите канали для проводів, які ведуть до лампи підсвічування.

За допомогою двох власників і гвинтів кріпиться до накладок мікроперемикач. Розпірні планки ви можете зігнути зі смуги оргскла з урахуванням розміщення на накладках і зварювального кабелю, який проходить через рукоятку. Накладки скріпіть гвинтами, що вкручені в перехідник і розпірні планки.

Опаять кінець зварювального кабелю, вставте в отвір перехідника і зафіксуйте контровочной гвинтом. Рекомендується застосовувати для надійної фіксації накладок спеціальні склеювальні мастики. Притупити гострі кромки накладок, а рукоятку обмотайте ізоляційною стрічкою.

Якщо ви виконали правильно збірку, то апарат контактного зварювання почне працювати відразу ж. Для оцінки роботи зібраної електрозварювання можна вчинити так. Приварите декількома точками до очищеного сталевому бруска смужку сталевого листа, що має ширину 10 - 12 міліметрів, а потім відірвіть її плоскогубцями.

В результаті в точках з'єднання повинні утворитися отвори, які називають вириваючи, діаметром близько 0,5 - 0,8 міліметра. Налаштуйте тривалість зварного імпульсу при можливих відхиленнях за допомогою підлаштування резистора. Перевірку необхідно проводити при послідовному і паралельному включенні конденсаторів.

Тепер можна перейти до використання апарату. «Заземляющий» кабель слід приєднати до деталі, до якої приварюється інша деталь. Потім необхідно включити апарат, докласти з'єднуються деталі один до одного, притиснути їх щільно електродом зварювального пістолета і натиснути на кнопку. Через 1 - 1,5 секунди можна зняти електрод з точки, а потім встановити на наступну.

Ви ознайомилися з технологією і обладнанням для контактного зварювання. Наостанок запам'ятайте, що майстер, який працює з апаратом контактного зварювання, повинен перебувати на килимку з гуми і використовувати рукавички і захисні окуляри.

Контактна зварювання застосовується для побутових і виробничих потреб.

Використовувані в різних умовах види контактного зварювання відрізняє ціна, яка виростає в залежності від потужності і швидкості робочого процесу.

об'єднує зварювальне обладнання загальний принцип дії - в процесі роботи відбувається нагрівання і зварювання точок швів матеріалів за допомогою їх контакту з основою, яка подає електрострум.

Електричне зварювання являє собою з'єднання, при якому деталі, що зварюються нагріваються за рахунок постійного або змінного струму.

На нижче запропонованому фото розміщена схема, яку може мати апарат контактного зварювання.

Як і всі виробниче обладнання, електрична контактне зварювання наділена перевагами і недоліками.

Серед основних переваг можна відзначити високу продуктивність, мінімальні витрати витратних матеріалів та можливості для покращення якості зварювального шва.

Час, який необхідно витратити на з'єднання точки, дорівнює частці секунди і залежить від параметрів матеріалу.

У процесі зварювання витрачається мінімальна кількість повітря і води, а якість шва зможе забезпечити навіть зварювальник без кваліфікації.

При цьому технологія контактного зварювання відрізняється екологічною чистотою, до того ж, може бути автоматизована.

Зварювальні роботи проходять із застосуванням спеціальних і універсальних машин і апаратів.

Характер технічної дії дозволяє розділити контактна зварювальне обладнання на класи:

- механічні моделі - наділені мінімальною потужністю;

- автоматичні та напівавтомати - можуть мати середню і велику робочу потужність, використовують для обробки безперервних заготовок.

За типами монтажу електрична контактне зварювання може бути переносна або пересувна, підвісна, а також стаціонарна.

Перший варіант незамінний при необхідності здійснити зварювання великогабаритних, з великою масою вузлів, об'єктів. Наприклад, труб, транспортних кузовів, ж / д вагонів і рейок.

Стаціонарне обладнання використовується для обробки виробів, маса і габарити яких дозволяють доставити їх на робоче місце.

Класифікація обладнання

Машина контактного зварювання, відповідно до ГОСТ 158-78-79, по виду зварювальних швів буває різних видів.

стикова машина

Контактна стикова зварка являє собою процес нагріву стикового шва, що проходить всій площині деталі.

Стикове з'єднання найчастіше застосовується для зварювання мідних труб, Шовна і точкова технологія для труб з міді не практикується.

При цьому обробка мідних труб методом оплавлення скрутна з причини, що полягає в необхідності підтримувати розплавлений метал на торцях елементів, що зварюються.

Тому по стикового технології, якщо і проводиться зварювання труб, то не з чистої міді, а її сплавів. В іншому випадку необхідно застосування високого тиску, до 400 МПа.

Контактна стикова зварка, в залежності від характеристик структури металу, оброблюваної площі і очікуваної якості зварювального шва, здійснюється різними методами.

В даному випадку контактна стикова зварка відповідно до ГОСТ 2601-84 може проводитися за технологією опору, оплавлення з нагріванням і безперервним оплавленням.

Опором - застосовують, зварюючи матеріал площа перерізу якого не перевищує 200 мм ².

Як правило, дана технологія контактного стикового зварювання використовується для обробки виробів з низьковуглецевої сталі, з малим перерізом (труб, дроту, стрижнів).

Оплавлення - така технологія дозволяє поєднувати матеріал у вигляді ж / б виробів, труб, профільної сталі та арматури, з площею перетину до 100 тис. Мм².

Технологія знайшла своє застосування в сфері суднобудування, при виготовленні ланцюгів для якорів, змійовиків рефрижераторних холодильних установок.

У залізничній сфері, де таке зварювальне обладнання дозволяє з'єднати ж / д рейки на безстикових шляхах. Його застосування дає можливість виготовити довгомірні вироби з чорних і кольорових металів.

Шовна контактна стикова зварка

Верстат, виконаний відповідно до ГОСТ 2601-84, дозволяє з'єднати матеріал за допомогою литих зон, які представляють собою шов, що складається з окремо розташованих зварних точок.

Зони або перекривають, або не перекривають один одного, в залежності від чого зварений шов може виходити герметичним.

Для даного процесу зварювання застосовується спеціальний верстат, оснащений одним або декількома обертовими дисками з електродами.

Роликова технологія зварювання дозволяє щільно стискати, прокатувати і якісно виконувати з'єднання деталей.

Роликова зварювання використовується для виробництва труб, резервуарів та інших виробів, які вимагають, відповідно до встановлених ГОСТ вимогами, високонадійних герметичних швів.

рельєфна зварювання

Відповідно до ГОСТ 2601-84 рельєфна зварювання являє собою верстат, що дозволяє з'єднувати рельєфні виступи в одній або одночасно декількох робочих точках.

Даний верстат принципом дії схожа на прилад контактного стикового зварювання, різниця між ними зводиться до визначення місця зварювання формою поверхні виробів, а не робочої областю електродів.

Рельєфні виступи можуть розташовуватися на одній або одночасно на двох виробах, які зварює, готуються вони заздалегідь шляхом штампування.

Рельєфна контактне зварювання застосовується в автомобільній промисловій сфері, де пристрій дозволяє фіксувати на листовий матеріал різного роду кронштейни.

В області радіоелектроніки рельєфна зварювання застосовується для якісного приєднання проводів до тонким елементам.

Контактна точкове зварювання

Відповідно до ГОСТ 2601-84 дана технологія зварювання дає можливість з'єднувати елементи в одній або відразу в багатьох точках.

Визначити міцність з'єднання дозволяють такі характеристики зварної точки, як розмір і структура, в свою чергу, вони залежать від параметрів застосовуваних електродів, сили і швидкості проходження струму через матеріал.

Регулятор стикового зварювання, присутній в сучасних моделях машин, дозволяє здійснювати робочий процес з різними варіантами сили зварювального струму.

Як правило, в шовного технології регулятор контактної зварки відсутня, а потрібний цикл забезпечується за рахунок синхронних переривників.

Машина контактної точкової зварювання зазвичай експлуатується на лінії складального конвеєра. Зварюються контактного з'єднання даної категорії є електроди.

Інструменти змінні, так як швидко зношується.

Електроди для зварювання виготовляють з високоякісної бронзи і міді, додатковими компонентами служать хром, кадмій, титан і берилій, в залежності від цього варіюється ціна на вироби і може складати від 1-5 $.

Технологія такої зварювання знайшла своє застосування в автомобільній, авіабудівної, суднобудівної та сільськогосподарській сфері, а також інших промислових областях.

Різновидом даного типу зварювання є імпульсна зварювання, коли нагрівання електрода відбувається за рахунок короткочасних, але потужних електричних імпульсів. Імпульсна зварка застосовується в автомобілях, устаткуванні і ремонті.

Наприклад, імпульсна технологія стане в нагоді, коли використовується контактне зварювання алюмінію, що дозволяє знизити ризик перегріву апарату і знос електродів.

Імпульсна зварювання експлуатується з використанням змінного струму і енергії, що перетвориться в імпульс певної форми.

При цьому імпульсна технологія контактного зварювання різниться по роботі з акумульованої енергією і по імпульсу випрямленого струму.

На даний момент ціна на такий апарат (імпульсна зварювання побутового призначення) становить 100-140 $.

характеристики електродів

Електроди для контактного зварювання забезпечують контакт зварювального апарату з оброблюваної заготівлею.

Схема їх призначення включає в себе: ущільнення деталей, подачу струму, відведення тепла, що виходить від деталей, переміщення елементів (шовне зварювання).

При цьому на продуктивність і якість свариваемого шва впливає не тільки конструкція електродів, а й опрацьований матеріал, його площа і форма робочої поверхні.

Загальні стандартні вимоги до електродів, правила маркування, способи випробувань зварних з'єднань і швів, інші технічні моменти вказані в ГОСТ 9466-75.

Знос електродів викликає зміна сили струму і температур.

Тому виготовляючи витратний матеріал для контактного зварювання, застосовують стійкий до високих температур метал з високими струмопровідними властивостями.

Як нього може виступати спеціальний мідний сплав. Наприклад, контактне зварювання міді часто здійснюється електродами, виконаними з кадмиевой бронзи, ціна на них може становити 1-3 $.

Електроди для точкового контактного зварювання можуть мати пряму і фігурну форму, як на фото. Але найчастіше застосовується перший вид зазначеної конструкції.

Їх використовують при зварюванні труб та інших виробів з можливістю вільного підходу до робочої зони.

Електроди з прямою формою випускають відповідно до норм ГОСТ 14111-90, з діаметром від 12 до 40 мм.

Найякіснішими електродами вважаються вироби, конструкція яких виконана відповідно до регламенту ГОСТ 1411-69.

Тут ціна на вироби виростає в залежності від їх призначення і структури.

Пристрій конструкції фігурних електродів більш складне - вісь, що пролягає по центру робочої зони, зміщена на певну відстань відносно посадкової осі.

Електроди даного типу незручні в експлуатації, найчастіше мають невисоку стійкість, через що їх застосовують тільки в тих випадках, коли контактне зварювання не може бути виконана ніякими іншими.

Для рельєфного зварювання використовують плоскі електроди. При цьому в кожному з них або в одному можуть бути присутніми отвори, призначені для виступів зварювальних елементів.

Особливості зварювальних верстатів побутового призначення

Плануючи придбати зварювальний верстат для власних потреб, спочатку необхідно знати, який матеріал буде піддаватися обробці, і в яких масштабах будуть проводитися роботи.

Ціна на верстат точкового зварювання багато в чому залежить від характеристик і параметрів конструкції, а також від робочої потужності обладнання.

На даний момент установка для здійснення точкового зварювання елементів може бути ручна або переносна, підвісна і стаціонарна.

Підвісне і стаціонарне обладнання, як правило, використовується на великих і малих виробництвах.

А ось переносний верстат найчастіше застосовують в побуті, його ціна досить прийнятна і може становити 120-220 $.

При цьому вказаний пристрій по потужності може не поступатися апаратів точкового зварювання, ціна яких вдвічі вище.

Переносне обладнання поділяють на два типи: інверторний і апарат з кліщами для точкового зварювання ручного користування.

Інверторні апарати мають компактні розміри і невелику вагу. У конструкції використовується тиристорний генератор струму і мікропроцесор.

У зв'язку з чим, схема пристрою дозволяє регулювати тривалість імпульсу і робочу потужність агрегату.

Друга модель для точкового зварювання з ручними кліщами має не більше 15 кг ваги.

Схема пристрою за рахунок мікропроцесора дозволяє в ручному і автоматичному порядку регулювати зварювальні роботи в декількох режимах.

Апарат з кліщами харчується від однофазної побутової електромережі.

Пристрій обладнаний ручним приводом стиснення деталей, здатним забезпечувати тиск в 150 кг.

Однією з основних різновидів зварювання з використанням тиску є контактне зварювання, яка відноситься до термомеханічної класу. Процес нагріву в ній здійснюється теплом, виділеним від пропускання електричних струмів через контактують частини з'єднання. Відмітною ознакою контактної, як і всіх інших видів зварювання під тиском, служить пластичне деформування матеріалу в зоні зіткнення з'єднуються заготовок.

Принцип контактного зварювання

В ході контактного точкового зварювання примусове формування міжатомних зв'язків в кристалічних решітках контактують металів сприяє утворенню зварного шва. Під дією струму з високою щільністю в місцях зіткнення метали заготовок нагріваються з переходом в термопластичних форму або оплавлення. Від постійного здавлювання розігрітих виробів утворюються додаткові області контакту. В ході процесу їх стає все більше до остаточного зближення, тобто зварювання.

Принциповою схемою контактного зварювання передбачено здійснення операцій в три стадії. Вони включають початок фізичного контакту зварюваних деталей, утворення хімічних зв'язків в кристалічних решітках матеріалів і продовження відбуваються реакцій на кордонах кромок до отримання з'єднання. Перша стадія роботи машини контактного зварювання сприяє зближенню атомів поверхонь, що з'єднуються. При цьому не тільки забезпечується їх фізична взаємодія, але і видаляються з поверхонь плівки, згладжуються шорсткості.

Одночасно починається міжатомна взаємодія матеріалів. На другому ступені при з'єднанні електронних оболонок створюються хімічні реакції, що сприяють формуванню зварного з'єднання. В ході третьої стадії зварювання на контактують межах деталей відбувається взаємне дифузне проникнення атомів. Воно разом з попутними реакціями, що протікають в зоні зварювання, надає деформуюче дію на метал формованого шва і прилеглі ділянки.

Контактну зварювання, ціна якої сьогодні доступна всім, виробляють за допомогою спеціальних машин. Механічної складової цього обладнання служать вузли з механізмами, що сприяють створенню необхідного тиску для стискання з'єднуються виробів. Електричну частина даного обладнання складають зварювальний трансформатор, перемикач (регулятор) контактного зварювання, переривник зварювального струму, струмопровідні елементи.

Машини поділяють за видами здійснюваних ними швів на стикові, шовні або точкові. По конструкціях апарати контактного зварювання схожі між собою. Апарати для виконання шовних з'єднань додатково забезпечені приводом, що обертає електроди. Устаткування, що застосовується в стиковому зварюванні, має особливий привід зближення заготовок з певною швидкістю: малої - для оплавлення, більшою - для осадження.

Живлять дані апарати змінними трансформаторними струмами. Первинна обмотка таких трансформаторів для контактного зварювання підключається до електромереж 220-380 В. Вона складається з секцій, що потрібно для перемикання рівня потужності за допомогою коректування кількості працюючих витків. Один-два витка з напругою 1-12 В складають вторинну обмотку трансформатора. Включення даних машин проводиться з боку розташування первинної трансформаторної обмотки.

Необхідністю регулярних включень і відключень струму в ході робіт обумовлено застосування спеціальних переривників. Вони виконуються у вигляді електронної, електромагнітної апаратури або традиційних механічних контакторів. Останні найчастіше використовують в апаратах точкової або стикового контактного зварювання невисокої потужності, з неавтоматичним дією. Електромагнітного типу контактори ефективні не тільки в точкової, стикового, але і при шовного зварювання із середньою потужністю обладнання. А електронні переривники, що забезпечують синхронність включення (відключення) струму при певній тривалості пауз і імпульсної дії, використовуються в різних машинах контактного точкового зварювання автоматичного принципу дії.

При стисненні деталей між електродами машини контактного зварювання мт необхідні спеціальні пристрої тиску. Стискання виробів в них сприяють приводи: електромеханічний, пружинний, гідравлічний, пневматичний. Рідше використовується привід ручний, доцільність його застосування доведена для стикових, точкових верстатів контактного зварювання, що мають невелику потужність.

Апарат точкової зварки ефективні для обробки заготовок малої товщини. Стикові - активно застосовуються в автоматичному зварюванні методом оплавлення заготовок із значним поперечним перерізом. Відрізняючись від них, апарати для шовних з'єднань оснащені спеціальним ковзаючим струмопроводом і механізмом приводу роликових електродів для контактного зварювання.

м 1-12 В складають вторинну обмотку трансформатора. Включення даних машин проводиться з боку розташування первинної трансформаторної обмотки.

![]()

Через гарну продуктивності, завдяки простоті виконання всі види контактного обладнання набули широкого поширення в промисловому виробництві, особливо в автомобілебудуванні. Цей спосіб зварювання лежить в основі технологічного процесу кузовних робіт. Ефективні як стаціонарні установки, особливі стенди, так і підвісні кліщі для контактного зварювання. Вибір машини залежить від характеристик металів, зварних з'єднань, типів профілів оброблюваних матеріалів, по ним практично немає обмежень, будь то контактне зварювання арматури, труб, ланцюгів або рейок.

Проведення зварювання контактним способом можливо як за допомогою розплавлення матеріалу, так і без нього. В останньому варіанті з'єднання досягається деформацією матеріалу з фізичним взаємодією поверхонь, що зварюються, внаслідок чого утворюється їх загальна структура. В іншому випадку відбувається змішування розплавів з пластичною деформацією згодом кристалізується металу. Апарат контактного точкового зварювання дозволяє це робити на обмеженій ділянці, а стикова зварка методом оплавлення передбачає частково витіснення розплаву.

На характеристики металу швів і властивості зварних з'єднань істотно впливають швидкості нагрівання, пластичного деформування і охолодження. З підвищенням швидкості вище буває міцність і твердість з'єднання. Якщо останній показник задовільний, а перший недостатній, виріб піддають термообробці для досягнення необхідних експлуатаційних властивостей. Місцеву термічну обробку ділянки з'єднання можна проводити безпосередньо в зварювальному апараті контактного зварювання.