Eigenschaften des Ultraschallschweißens von Metallen. Ultraschall-Schweißmaschinen Das Prinzip des Ultraschallschweißens

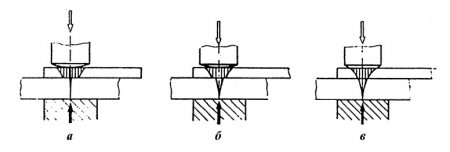

(ultraschall-schweissen; Ultraschallschweißen) ist das Druckschweißen, wenn es Ultraschallschwingungen ausgesetzt wird. Das Gelenk entsteht durch die gemeinsame Wirkung von Druckkräften und hochfrequenten mechanischen Schwingungen, die von einer relativen tangentialen Verschiebung der kleinen Amplitude der zu verbindenden Flächen und der Erwärmung des Metalls in der Schweißzone begleitet wird. Die Kraft wirkt senkrecht zu den zu fügenden Flächen und die Vibrationen bewirken eine leichte Verschiebung mit der Ultraschallfrequenz. Wenn dies auftritt, eine kleine plastische Verformung der Oberflächenmetallschicht in der Schweißzone und die Bildung von jugendlichen Oberflächen und deren Verbindungen. Die Dauer des Prozesses wird in Sekunden und Sekundenbruchteilen gemessen. Das Ultraschallschweißen von Metallen wird zum Herstellen von Punkt- und Nahtverbindungen sowie zum Schweißen entlang der Kontur verwendet. Schematische Darstellung Ultraschallschweißen ist in Abb. 1 dargestellt. 1

Ultraschallschweißen hat viele Vorteile und ein sehr präzises Verfahren. Dies ermöglicht es zunächst, die Verwendung von Teilen und Produkten der Vereinigung, wie beispielsweise Nieten und Klammern, zu vermeiden. Darüber hinaus erfordert diese Schweißtechnologie keine periphere Erwärmung des Materials auf dem üblicherweise schmelzbaren Teil. Die Verwendung eines Extrusionsverfahrens ist optional.

Warum Ultraschallschweißen?

Das Kunststoff- oder Kunststoffspritzschweißen erfordert im Gegensatz zum Flammschweißen, Heißluft- oder Tigerschweißen keine Wärme. Die Erwärmung erfolgt nur an der Verbindungsstelle und in Kontakt mit der Sonotrode mit dem Material aufgrund der Ultraschallmaschine. Darüber hinaus ist die Haltbarkeit von Teilen, die mit dieser Kunststoffschweißtechnologie montiert werden, garantiert. Im Gegensatz zum Löten ist dies das beste industrielle Schweißverfahren zum Fügen von mittleren und kleinen Chargen schweißmaschine oder Schweißgerät.

Abb. 1. Schematische Darstellung der Punktschweißung (I) und der Nahtnaht (b): 1 - zu schweißende Teile, 2 - elastischer Schwingungswandler, P - Druckkraft, 3 - Schweißdüse (Walze), 4 - Pendelstütze (Stützwalze), 5 - Schweißpunkt (Naht), w.z.k. - Ultraschallschwingungen.

Die Schweißspitze 3 (für das Nahtschweißen - die Walze) bestimmt den Bereich und das Volumen der Ultraschallschwingungsquelle direkt in der Schweißzone. Es muss Vibrationen übertragen, um eine Reibung zwischen den Oberflächen der zu verbindenden Teile mit minimalen Verlusten zwischen ihm und dem oberen Teil zu bewirken. Die Amplitude der Schwingungen liegt gewöhnlich im Bereich von 10 ... 25 µm.

Auf diese Weise, ultraschall-Metallschweißprozess tritt unter Reibungsbedingungen auf, die durch die mikroskopische relative Hin- und Herbewegung der Oberflächenbereiche in der Kompressionszone verursacht werden, die von der Abgabe von Wärme begleitet wird. Die Ausbreitung von Ultraschallschwingungen während des Schweißens ist in Abb. 2 dargestellt. 2

Daher sollte man nicht die Gefahr einer Verschlechterung aufgrund der Temperatur befürchten, da Materialien zum Schweißen nicht erhitzt werden sollten, aber zerstörungsfreie Prüfungen möglich sind. Daher ist es möglich, Kunststoff in die Struktur von elektronischen Geräten einzuschweißen. Dies erklärt die starke Begeisterung für diese Technologie im industriellen Bereich, insbesondere mit dem Aufkommen einer großen Anzahl von Geräten an der Spitze der Technologie, die die Möglichkeit bietet, Ultraschall zu schneiden.

Ultraschallschweißen: Schweißen in der Musik. Das Schweißen ist eine dauerhafte Einrichtung, die eine Kontinuität der gesammelten Materialien gewährleistet, insbesondere Metalle und Kunststoffe. Das Schweißen ermöglicht einen kontinuierlichen Einbau durch Zusammenfügen der Kanten der zu fügenden Teile und vermeidet die Lieferung von Teilen und Produkten aus der Verbindung, wie Nieten, Klammern, Bolzen.

Abb. 2. Vertrieb von GB beim Schweißen und - der Beginn des Schweißens; b - Schweißprozess; c - das Ende des Prozesses.

Studien haben gezeigt, dass es beim Ultraschallschweißen hauptsächlich zwei Wärmequellen gibt. Eine befindet sich in der Kontaktzone der Schweißspitze (Walze) mit dem Teil, die zweite befindet sich in der Zone der Teilverbindung. Die Wärmeabgabe an der Schweißspitze wird durch die Reibung mit dem Teil verursacht und führt zu einer plastischen Verformung der äußeren Oberfläche des Teils unter der Spitze. Die Wärmefreisetzung zwischen den Teilen beruht auf der Einwirkung normaler Druckspannungen und Schubspannungen, die zu äußeren und inneren Reibungen in Metallen und zu plastischer Verformung in der Schweißzone führen.

Die vibrierende Schweißspitze entwickelt im ersten Moment des Schweißens im Bereich des Kontakts mit dem Bauteil eine starke Hitze. Ultraschallschwingungen werden verzögert auf die Schweißzone übertragen (siehe Abb. 2).

Die Kompressionskraft überträgt Ultraschallschwingungen auf die Schweißzone. Sein Mindestwert, bei dem sich Fugen bilden, hängt von den zu schweißenden Materialien und deren Dicke ab, und der optimale Wert steigt mit zunehmender Schwingungsamplitude.

Wenn der Anpressdruck ansteigt, steigt die anfängliche Erwärmungsrate aufgrund der verbesserten Verbindung zwischen der Schweißspitze und den Teilen. Die Aufheizgeschwindigkeit von Teilen hängt auch von der Form und dem Zustand der Oberfläche der Spitze ab.

Die Temperatur in der Schweißzone hängt von der Härte und den thermophysikalischen Eigenschaften der zu schweißenden Materialien, der Leistung des Schwingsystems und den Parametern des Schweißmodus ab. Das Erhitzen in der Schweißzone übersteigt normalerweise nicht den Schmelzpunkt 0,6. Unter der Wirkung von Reibung, Erwärmung und plastischer Verformung werden die verunreinigenden Filme zerstört und aus der Kompressionszone entfernt, wodurch es möglich wird, Setzknoten zu bilden, diese auszudehnen und zu formen geschweißte Verbindung. Es wird festgestellt, dass Ultraschallschwingungen zur Entfernung von Fettfilmen aufgrund der Entwicklung von Kavitationsprozessen unter den Einwirkungsbedingungen in einzelnen Mikrovolumina alternierender hoher Drücke und Verdünnungen beitragen. Daher kann das Ultraschallschweißen auch bei fettiger Verschmutzung von Oberflächen durchgeführt werden. Es ist jedoch üblich, Oberflächen vor dem Schweißen zu entfetten, da dies den Durchmesser der Schweißpunkte erhöht. Ultraschallschwingungen reduzieren auch die Oberflächenspannung von Metallen, beschleunigen die Bildung von aktiven Zentren und das Abbinden von Oberflächen, die Prozesse der Diffusion und Rekristallisation erheblich. Daher tritt die Bildung einer kristallinen Struktur in der Schweißzone ziemlich schnell auf.

Ultraschallschweißen kann mit gepulster Erwärmung der Schweißstelle von einer separaten Wärmequelle durchgeführt werden, wodurch es möglich wird, die Druckkraft, die Amplitude und die Dauer des Betriebs der Ultraschallschwingungen und die Verformung des Metalls zu reduzieren. Diese Methode ist für das Ultraschallschweißen von Mikrodetails konzipiert. Die geschweißten Elemente unterliegen der Einwirkung von Ultraschallschwingungen und Erwärmung gleichzeitig oder in einer bestimmten Reihenfolge.

Der Prozess ist wie folgt. Zuerst wird das Schweißwerkzeug mit einer geringen Kraft auf das Teil gedrückt, dann wird ein elektrischer Strom durchgeleitet, um es zu erwärmen, und gleichzeitig (oder mit einiger Verzögerung oder Verzögerung) werden die Ultraschallschwingungen aktiviert. Das Verfahren ermöglicht das Verschweißen von Materialien mit unterschiedlichen physikalisch-chemischen Eigenschaften.

Es gibt eine Meinung, die erfolgreich ist ultraschallschweißen unähnliche Materialien sind möglich, sofern der Unterschied der Atomradien der zu verbindenden Teile nicht mehr als 15 ... 18% beträgt Diese Bedingung entspricht der allgemeinen Vorstellung von der Existenz von festen Lösungen. Mit einem Unterschied der Atomradien innerhalb von 19 ... 44% wird das Schweißen von Metallen komplizierter. Die Studie von A. O. Rossoshinsky ermöglichte es uns, mittels Ultraschallschweißen zuverlässige Verbindungen zwischen Materialien mit signifikanten Unterschieden der Atomradien und unterschiedlichen physikalisch-chemischen Eigenschaften, beispielsweise zwischen Keramik und Metallen, zu erhalten. Der Autor erklärt die Bildung von Verbindungen durch eine bestimmte Bewegung des Metalls in der Schweißzone. Die Verformung von Mikroprotrusionen unter Einwirkung von Vibrationen und deren Kompression führt zum gegenseitigen Durchdringen und Mischen von Materialien, die kombiniert werden, was die Schweißqualität gewährleistet.

Beim Ultraschallschweißen können trotz der kurzen Dauer des Prozesses die Prozesse der Körperkontaktierung, der Aktivierung von Oberflächen und der Volumenwechselwirkung unterschieden werden. Alle diese Vorgänge treten unter der Wirkung von Ultraschallschwingungen auf. Daher besteht manchmal die Möglichkeit, Ermüdungsprozesse in der Schweißverbindungszone unter dem Einfluss von Langzeitvibrationen und einer Abnahme der Festigkeit der Verbindungen aufgrund der teilweisen Zerstörung der Setzknoten zu entwickeln.

Eine der effektivsten Möglichkeiten, Strukturen aus verschiedenen festen Materialien zu schweißen, ist das Verfahren des Verbindens unter Einwirkung von Ultraschallschwingungen. Sie können nicht nur homogene Materialien schweißen, sondern auch hervorragende Legierungszusammensetzungen. Dies wird dadurch erreicht, dass dem Schweißbereich mechanische Schwingungsenergie zugeführt wird.

Die Bezeichnung Schweißen wird verwendet, wenn die beiden Teile so miteinander verbunden sind, dass die Kontinuität des Materials zwischen den beiden Elementen derart ist, dass diese beiden Teile auf atomarer Ebene nur einen bilden. Zu diesem Zweck erfordert das Ultraschallschweißen, das nur auf Kunststoffe und Kunststoffpolymere angewendet wird, eine Verdünnung der Materialien an den Lippen der zu schweißenden Teile.

Zunächst müssen beim Schweißen die Enden der zu verbindenden Teile zusammengefügt werden, bevor sie zu einem einzigen zusammenhängenden Knoten zusammengefügt werden. Diese Verschmelzung der Materie wird hier durch die Emission von Ultraschall gewährleistet, der die Moleküle im Inneren des Materials anregt. Diese molekulare Erregung erzeugt eine innere Erwärmung, die mit den Mikrowellen eines Familienofens vergleichbar ist. Vergleichbar mit Schweißwiderstand, Ultraschallschweißanwendungen.

Das Ultraschallschweißen von Metallen wird unter der Wirkung eines Vibrationsstabsystems durchgeführt. Zur Ausstattung gehört ein Ultraschall-Konzentrator mit einer Schweißspitze und einem Resonanzwandler. Die zu schweißenden Teile werden mit einer Kraft zusammengedrückt, abhängig von der Sorte der zu verbindenden Produkte und deren Dicke. Diese Methode wird in den Tragwerkstrukturen der Luftfahrt, des Automobils und einiger anderer Industriezweige eingesetzt. Es ist relevant für Metalle, die zur Bildung fragiler Verbindungen neigen, sowie für das Schweißen von dünnen Blechen.

Materialien, die kalt geschweißt werden können

Ein elektromagnetischer oder strahlender Wandler, der Ultraschall erzeugt, eine Sonotrode zum Übertragen von Ultraschall zu den zu schweißenden Teilen, eine Presse, um die zu schweißenden Teile unter Druck zu halten. Ultraschall kann nur mit Kunststoff oder Kunststoffkunststoff verschweißt werden. Der Druck und die Wellenlänge des Tons sollten für jedes Material untersucht werden.

Ultraschall-Schweißgeräte

Der Vorteil des Ultraschallschweißens besteht darin, dass das Material in einem vollständig schmelzbaren und nicht elektrisch leitfähigen Teil nicht umlaufend erwärmt wird. Eine Ultraschallschweißmaschine ist notwendigerweise eine Werkstatt, die einen Ultraschallgenerator, eine Presse und eine Animation einer Sonotrode umfassen kann.

Ultraschallschweißen ist eine einzigartige Möglichkeit, Verbindungen herzustellen. Sein Haupt unterscheidungsmerkmal Es wird davon ausgegangen, dass es möglich ist, Materialien mit einem Minimum an elektrischer Beständigkeit zu kombinieren. Darüber hinaus erfordert es keine besondere Behandlung der Oberflächen der Rohlinge vor dem Schweißen, es ist nicht erforderlich, sie von Lacken und Filmoxiden zu reinigen. Selbst beim Einsatz von Ultraschall können Produkte mit Dicken verbunden werden, die hunderte Male größer sind als bei anderen Schweißverfahren.

Das Funktionsprinzip der Ultraschallschweißmaschine.

- Darstellung und Ausrichtung der zu verschweißenden Teile.

- Der Abstieg der Sonotrode und der Druckanstieg in zwei Teilen.

- Kurzzeitige Emission von Ultraschall auf die Schmelztemperatur.

- Wartungsdruck bei kurzfristiger Kühlung.

- Zusammengebaute Teile freigeben.

Es gibt viele Möglichkeiten, zwei Teile zu schweißen: Schweißen mit einer Heizklinge, Ultraschallschweißen, Rotationsschweißen, Drehen, Laser oder Hochfrequenzstrom. Die zu schweißenden Teile vibrieren aufgrund des vibrierenden Werkzeugs bei hohen Frequenzen.

Eigenschaften Schweißen von Polymeren mit Ultraschall

Der breiteste Einsatzbereich beim Ultraschall-Kunststoffschweißen. Zu den Vorteilen zählen die Unmöglichkeit der Überhitzung von Materialien, die Möglichkeit, die Kanten an schwer zugänglichen Stellen und Produkte mit Fremdbeschichtungen zu verbinden. Darüber hinaus trägt das Ultraschallschweißen dazu bei, dass die Materialien mit einem kleinen Intervall während der Kristallisation bearbeitet werden.

Die erzeugten Vibrationen erzeugen an der Kontaktfläche dieser beiden Teile eine beträchtliche Wärme, die das Schweißen durch thermisches Schweißen verursacht. Wir sprechen von Ultraschall, da die verwendeten Frequenzen der Hörfähigkeit des menschlichen Gehörs überlegen sind: üblicherweise von 20 kHz bis 70 kHz.

Die Amplituden reichen von 10 bis 120 Mikrometer, abhängig von der Art des Materials und der Form der zu montierenden Teile. Selbstverständlich können für diese Art des Schweißens nur Hotmelt-Materialien verwendet werden. Mechanischer Effekt Thermischer Effekt. . Die Ultraschallgeneration wird durch das Langevin-Triplett beschrieben.

Das Funktionsprinzip einer Ausrüstung zum Ultraschallschweißen von Polymerfilmen ist wie folgt. Geschweißte Bleche liegen übereinander und drücken stark gegen den Träger. Ihnen wird ein Schweißwerkzeug mit Anschluss an ein Ultraschall-Umwandlungsgerät mit der erforderlichen Kraft zugeführt. Es wird unter Einbeziehung des Generators umgesetzt. Aus der mit der Ultraschallfrequenz wirkenden Spannung wächst die polymere Elastizität. Beim Dünnblech-Folienschweißen erstreckt es sich zudem auf das gesamte Volumen des Teils zwischen Träger und Werkzeug und für Produkte mit großen Dicken - nur auf die Kontaktfläche der zu verschweißenden Kanten. Zur besseren Haftung können beim Verbinden großer Werkstücke Unregelmäßigkeiten speziell an den Rändern angebracht werden.

Polarisierte piezoelektrische Keramik, die durch ein sinusförmiges elektrisches Feld angeregt wird, geringe Amplituden- und Kraftschwingungen. Die erhaltenen Amplituden sind klein und die Berechnung der Verstärkung in einem Material mit halber Wellenlänge wird wie folgt bestimmt.

Wir können die Modellierung der Anstrengung gegenüber Nastran sehen. Im grünen Zustand: Die Amplitude der Erregung In Rot: Die resultierende Amplitude In Schwarz: Der Schwingungsknoten. In der Ultraschallschaltung schreitet die Verstärkung auf Höhe des vibrierenden Abdomens voran und die Knoten haben Amplituden von Null mit starken Einschränkungen.

Zu Beginn des Ultraschallkunststoffschweißens tritt eine physikalische Wechselwirkung von Oberflächen mit der Aktivierung von Polymermolekülen aufgrund des Aufbrechens chemischer Bindungen auf. Der nächste Schritt ist die chemische Reaktion der miteinander verschweißten Materialien, die anschließend in gegenseitige Durchdringung geht. Verformungen polymere Materialien Ultraschall bewirkt unter der Einwirkung der Frequenz eine Erwärmung auf die für das kristalline Schmelzen oder den Übergang des Kunststoffes in einen viskosen Zustand erforderliche Temperatur. Gleichzeitig beginnt der diffuse Prozess separater Teile des Makromoleküls mit dem Mischen der viskosen Zusammensetzungen der zu verbindenden Polymere. Die Schweißbarkeit eines Materials wird durch die Größe dieser Teile bestimmt, je größer sie sind, desto besser ist die Qualität. schweißnaht. Die Stärke der resultierenden Verbindung wird sowohl durch die physikomechanischen Eigenschaften der zu schweißenden Objekte als auch durch die Fähigkeiten der Ultraschallschweißvorrichtung bestimmt.

Zwei Techniken für unterschiedliche Zwecke

Diese Arbeit ist hauptsächlich für das thermoplastische Schweißen an einer stationären Station geeignet.

Industrielle Ultraschallanwendungen

- Arbeiten unter Druck: Die Sonotrode wird als heißes Werkzeug verwendet.

- Druck sorgt für mechanischen Halt.

- Arbeit im Luftspalt: Der Spalt wird auf der halben Amplitude gehalten.

- Wärmewirkung und mechanische Wirkung werden kombiniert.

- Dieser Job ist für das Schneiden und Schweißen von dünnen Materialien geeignet.

- Beachten Sie den fehlenden Kontakt zwischen der Sonotrode und dem Amboss.

Unter der Wirkung der Schwingungsmechanik des Ultraschallwandlers werden die notwendigen Voraussetzungen für die Ausbildung einer hochwertigen Schweißnaht geschaffen. Die so gewonnene Schwingungsenergie erzeugt Scherungs- und Druckspannungen (Spannung), die zum Überschreiten der Grenzelastizität von Polymeren beitragen. Wenn dies erreicht ist, bildet sich eine plastische Verformung im Kontaktbereich zwischen den zu fügenden Kunststoffen. Das Ergebnis ist, ebenso wie die Auswirkungen von Ultraschallschwingungen, die Ausdehnung der direkten Kontaktbereiche bei gleichzeitiger Entfernung von Gasen, Oberflächenoxiden, organischen und flüssigen Filmen. All dies trägt zur Festigkeit der sich bildenden Naht bei.

Sehr sauberes Schweißen, sehr schnell, ohne Zusatz von Schweißmitteln, einfache Installation und Automatisierung, Wiederholgenauigkeit: Keine Reinigung vor oder nach dem Schweißen. Generator: Er sendet einen Wechselstrom, dessen Frequenz der zum Schweißen erforderlichen Schwingungsfrequenz entspricht. Der aus Piezokeramik bestehende Konverter wandelt Wechselstrom in mechanische Schwingungen um. Spezifität piezoelektrischer Keramiken: Beim Senden einer elektrischen Spannung wird die Keramik entsprechend der Spannungspolarität verlängert oder reduziert. Verstärker: Dank ihrer mechanischen Resonanzfrequenz ermöglichen sie die mechanische Änderung der Schwingungsamplitude der Sonotrode: Dies ist das letzte Element der Schaltung, das die erzeugte Schwingung überträgt und somit die Energieübertragung ermöglicht. Das Ultraschallschweißen ist die schnellste und wirtschaftlichste Methode, die heute zum Verbinden und Befestigen von Kunststoff- und Nichteisen-Teilen verwendet wird.

Hauptanwendungen des Ultraschallschweißens

Der Einsatz von Ultraschallschweißmaschinen in der industriellen Produktion ermöglicht den Anschluss von relativ dünnen Blechen, Drähten und Folien. Dies gilt insbesondere beim Schweißen von Materialien. andere Zusammensetzung. Die Herstellung von Halbleiterbauelementen, mikroelektronischen Elementen, Feinmechanik, Optik, Heizgeräten für Haushaltsgeräte ist ohne Ultraschall nicht möglich. Dieses Verfahren ist auch zum Verschmelzen der Kanten von Spulen aus dünnen Kupfer-, Nickel- und Aluminiumblechen unerlässlich.

Die wichtigsten Vorteile des Ultraschallschweißens sind die Fähigkeit, ohne Klebstoff, Verbindungselemente und Lösungsmittel zu arbeiten. Daher ist es eine umweltfreundliche und wirtschaftliche Anwendung. Es kann verwendet werden, um alle Arten von harten, thermoplastischen und künstlichen Fasern zu verbinden. Zu diesem Zweck wird das Ultraschallschweißen mit einem akustischen Instrument durchgeführt, das hochfrequente Schallwellen erzeugt. Die zu verbindenden Teile schwingen, wodurch Wärme durch Reibung an den Kontaktflächen entsteht, so dass sie sich vereinigen und die Verbindung ermöglichen.

Die einzigartigen Fähigkeiten der Ultraschallschweißtechnologie fördern das Verbinden von duktilen Metallen wie Gold, Nickel, Kupfer, Silber, Aluminium miteinander und weniger duktilen oder harten Materialien. So können Metallelemente mit Keramik-, Glas- und Halbleiterprodukten verschweißt werden. Das Ultraschallschweißen in Bezug auf hochschmelzende Metalle wie Wolfram, Zirkonium und Niob ist nicht weniger wertvoll. Mit dieser Methode können Sie zwei Metallteile durch eine Schicht verbinden, die ein drittes Metall enthalten kann. Zum Beispiel können zwei Stahlprodukte durch eine Aluminiumschicht geschweißt werden. Die Technologie des Verbindens von Metallen, die mit verschiedenen Oxiden, Lacken oder Polymeren beschichtet sind, hat sich beim Ultraschalldrahtschweißen verbreitet.

Wichtige Faktoren beim Ultraschallschweißen sind: das verwendete Material, die Kontaktfläche, die Positionierung der Schweißschnur, das Verbindungsdesign und die Schweißbreite, die bei der Auswahl eines bestimmten Werkzeugs berücksichtigt werden sollte. Dieses auf dem Gebiet des Ultraschall-Metallschweißens entwickelte Verfahren wurde in den 1950er Jahren entwickelt. Da die Steuerung der Ausrüstung über einen Computer erfolgen kann, wird dieses Verfahren auch für Kunststoffe verwendet, wo es zum Standard für hochwertige und erschwingliche Kunststoffcompounds geworden ist.

Meist wird diese Art des Schweißens in Überlappungsverbindungen mit unterschiedlichem Design der Bauteile verwendet. Der Schweißvorgang wird durchgehend oder entlang geschlossener Konturen mit Nähten mit einem oder mehreren Punkten ausgeführt. Weniger häufig werden Verbindungen mit einer T-förmigen Methode hergestellt, z. B. Drähte und Ebenen. Bei diesem osboy Formteil unterliegt das Drahtende dem Produktteil. Es ist auch möglich, das Ultraschallverfahren zum gleichzeitigen Verschweißen einer Packung aus mehreren Teilen zu verwenden.

Das Ultraschallschweißen von NE-Metallen wie Kupfer und Aluminium ist in der Industrie seit vielen Jahren ein bewährtes Verfahren. Der Schweißvorgang erfolgt je nach Größe der Schweißeinheiten sehr schnell in 1-3 Sekunden. Verbindungselemente werden im Vergleich zu anderen Schweißverfahren weniger erhitzt, so dass der Schmelzpunkt nicht erreicht wird. Gegenüber anderen Bindungsmethoden gibt es viele Vorteile. Andere Materialien in der Nähe, wie z. B. Drahtisolierungen, werden nicht beschädigt. Außerdem werden keine Verbindungen in hartem Material hergestellt.

Eine kurze Materialverweilzeit bei hohen Temperaturen trägt zur Herstellung hochwertiger Verbindungen für Metalle bei, die intermetallische Verbindungen bilden können. Durch Fremdeinschlüsse beim Schweißen verunreinigte Materialien können ihre Eigenschaften verändern. Im Gegensatz zu anderen Verfahren sorgt die hohe chemische Homogenität der Verbindung durch Ultraschall für gute hygienische Eigenschaften des zu schweißenden Materials, das häufig beim Ultraschallschweißen von Geweben verwendet wird.

Die Stärke des Schweißens ist das Ergebnis des Relaxationsprozesses der ersten zwei Atomlagen geschweißter Teile. Die Art des Schweißens ähnelt dem Lot durch Diffusion. Anwendungen: Es gibt viele Anwendungen in der Metallindustrie. Sie reichen von der einfachen Verbindung von Drähten und Reifen, Kabeldrähten und Kontakten in der Automobil- und Elektroindustrie bis hin zu speziellen Anwendungen mit Lackdrähten, Folien und dünnen Blechen. Beispiele für diese Anwendungen werden in den jeweiligen Anwendungsbeispielen ausführlich beschrieben.

Ultraschallschweißen von thermoplastischen Kunststoffen: Diese Methode wird durch die ständige Weiterentwicklung des Handels mit Kunststoffkomponenten und die einfache und äußerst saubere Anwendung der Technologie schnell konsolidiert. Das Ultraschallschweißen ermöglicht eine zuverlässige und zuverlässige Verbindung verschiedener Kunststoffmaterialien auch bei langer Lebensdauer. Besuchen Sie unsere Seite.

Trotz aller Vorteile hat das Ultraschallschweißen gewisse Schwierigkeiten. In der Praxis ist es daher schwierig, die Schwingungsamplitude zu steuern - eine davon wichtigste Indikatoren dieser Prozess. Bei dieser Art des Schweißens muss die Wahrscheinlichkeit eines Ermüdungsausfalls der resultierenden Schweißnaht und die Tatsache berücksichtigt werden, dass die Werkstücke während der Arbeit ihre Position relativ zueinander ändern können. An den erweichten Oberflächen der Teile können Werkzeuge eindellen. Es gibt Fälle, in denen das Werkstückmaterial an das Gerät geschweißt wird, was zu seinem schnellen Verschleiß beiträgt. Bei der Reparatur von Ultraschallanlagen gibt es gewisse Schwierigkeiten, da sie Teil eines nicht zusammenlegbaren Designs sind, dessen Konfiguration und Abmessungen streng berechnet werden.

Diese Technologie trug auch zur Schaffung von Produkten bei, die von einer ständigen Montage konzipiert wurden, dh einer bewussten Entscheidung, die Möglichkeit eines künftigen Abbaus und einer Reparatur - für normale Konsumgüter - zu verlieren. Eine weitere wichtige Anwendung ist die Herstellung von Einwegprodukten für hygienische Zwecke, beispielsweise in der Medizin.

Ultraschallschweißen: Arbeit

Ultraschallschwingungen mit Frequenzen von 20 bis 40 kHz werden von einem Ultraschallgenerator erzeugt, der mit einem normalen Versorgungsstrom von 50 Hz betrieben wird. Der Konverter wandelt dann die vom Generator kommenden hochfrequenten Schwingungen in mechanische Bewegung um - vergleichbar mit einem ultraschnellen Mikrobusiness.