Електроди, към които се отнася наименованието на продукта. Видове електроди. Група електроди, с помощта на които те извършват студена заварка и напластяване на чугунени изделия.

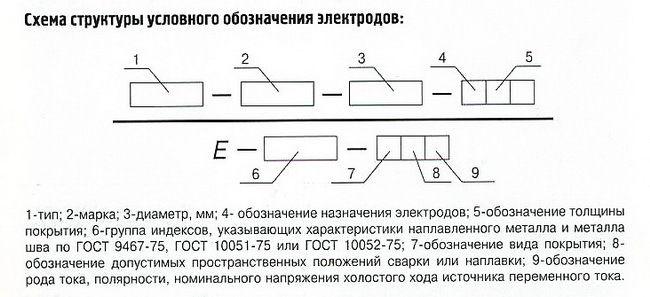

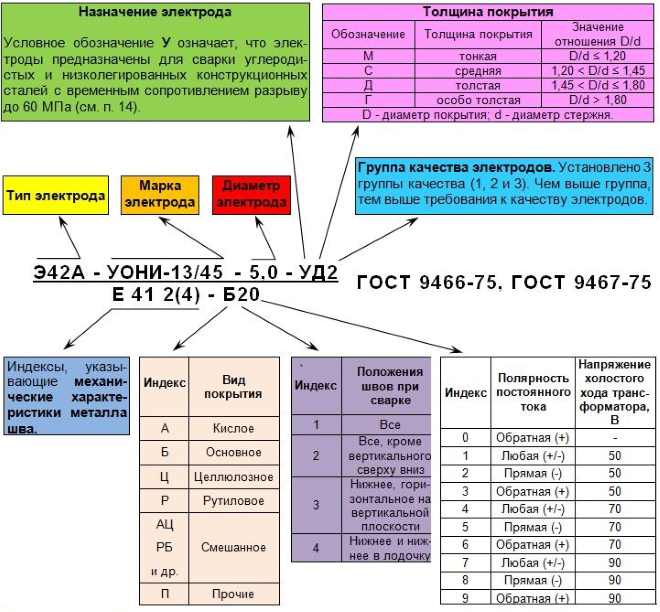

ЕЛЕКТРОДНА КЛАСИФИКАЦИЯ

|

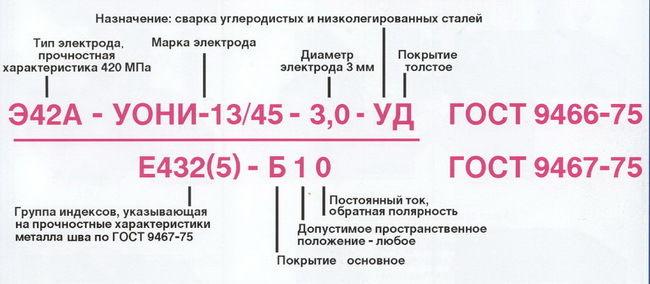

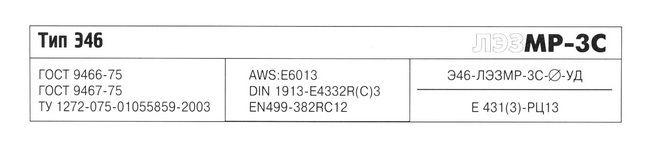

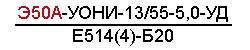

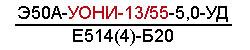

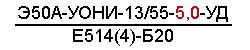

ПРИМЕРИ ЗА МАРКИРОВКА:

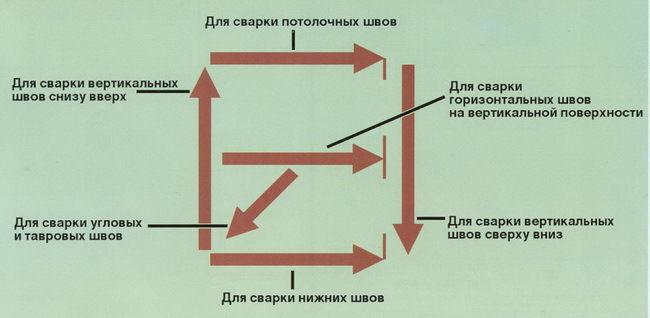

ИДЕНТИФИЦИРАНЕ НА ПРОСТРАНСТВЕНИТЕ РАЗПОРЕДБИ ЗА РАЗЛИЧНИ ЕЛЕКТРОДИ Електроди с покритиеДруги използвани твърди материали се получават чрез химични реакции, като например сплави или други сложни синтетични съединения. Важен фактор е размерът на частиците на твърдия материал. Физическата структура на покривните съставки може да бъде класифицирана като кристална, влакнеста или аморфна. Често използвани кристални материали като рутил, кварц и слюда. Рутилът е естествено проявление на минерала от титанов диоксид и се използва широко при отлагането на електроди.

|

МАРКИРАНЕ НА ЗАВАРЕНИ ЕЛЕКТРОДИ

ПРИМЕРИ ЗА МАРКИРОВКА:

Влакнести материали, като целулоза и аморфни материали, като силициев диоксид и други органични съединения, също са общи съставки на покритията. Класификацията на съставките на покритието. Покривни материали могат да бъдат разделени на шест основни групи: легиращи елементи - легиращи елементи, като молибден, хром, никел, манган и др., Дават на заваръчния метал механични свойства. Разтворими свързващи вещества, като натриев и калиев силикати, се използват за покриване на електроди като свързващи вещества.

Видове електроди за заваряване

Функциите на свързващите вещества включват пластмасовата маса на покривния материал, която може да бъде екструдирана и изсушена в пещ. Крайното покритие след преминаване в пещта трябва да бъде твърдо, така че да поддържа кратера и е достатъчно силно, за да не се счупи, напука или напука. Свързващите вещества също се използват, за да направят покритието незапалимо и предотвратяват преждевременното разлагане. Генериране на газ - общи газообразуващи материали са въглехидрати, хидрати и карбонати. Примери за тези вещества са целулозни, калциеви и магнезиеви карбонати и химически комбинирани води, намиращи се в глината и слюдата.

ИДЕНТИФИЦИРАНЕ НА ПРОСТРАНСТВЕНИТЕ РАЗПОРЕДБИ ЗА РАЗЛИЧНИ ЕЛЕКТРОДИ

Тип електрод

За заваряване на въглеродни и нисколегирани стомани, както и на легирани с повишена и висока якост, маркировката се състои от:

Тези материали отделят въглероден диоксид, въглероден окис и водна пара при високи температури на дъгова заварка. Това е особено вярно при заваряване с променлив ток. Формовъчните материали са титанови, калиеви и калциеви съединения. Форми и шлаки - тези съставки се използват главно за сгъстяване на шлака и такива като вискозитет, повърхностно напрежение и точка на топене. и магнетит - материали от този тип. Пластификаторите - покритията често се гранулират и, за да ги екструдират успешно, е необходимо да се добавят смазващи и пластифициращи материали, така че покритието да тече леко под налягане.

индекс E

цифри, следващи индекса, показващи стойността на якостта на опън в kgf / mm 2;

индекс Акоето показва, че металът на заварка има повишени свойства на пластичност и якост.

За заваряване на топлоустойчиви, високолегирани стомани и за настилки, символът се състои от:

Най-широко използвани са калциевите и натриевите карбонати. Водородът може да предизвика проблеми при заваряване на високоякостни стомани. Клас Състав Функция Защита от целулоза 35% газ рутил 15% от стабилизатор на дъгата. Желязо-манганов 5% деоксидатор - желязо сплав талк 15% шлака предишен натриев силикат 25% свързващо вещество - флуиден флуиден агент 5% калциев карбонат 30% газообразен агент - флуоритен флуоризатор 20% шлака - флюс агент фероманган ,

Калиев силикат 15% свързващо вещество - стоманен прах за стабилизиране на дъгата 30% влажност на утаителя 0, 1%. Рутениевото покритие има следните характеристики: консумация с общо предназначение; Покритието има до 50% рутил; средно проникване; бързо инсталирана шлака, лесно се отстранява; Металът на заварка може да има високо ниво на водород; изисква сушене при относително ниска температура, така че металът на заварката да не проявява груби порьозности.

числата, следващи индекса, показващи средното съдържание на въглерод в стотни от процента;

букви и цифри, които определят съдържанието на химичните елементи в проценти. Редът на надписите на химичните елементи се определя от намаляването на средното съдържание на съответните елементи в заваръчния метал. При средно съдържание на основния химичен елемент по-малко от 1,5%, броят на обозначенията на буквите на химичния елемент не е посочен. При средно съдържание на силиций в заваръчния метал до 0,8% и манган до 1,0% буквите C и D не се изхвърлят.

Много високо покритие дава следните характеристики: добавяне на железен прах; увеличава скоростта на отлагане; Може да включва или да не включва; Увеличава потока от шлака поради образуването на железен оксид; подобрява стабилността на дъгата и намалява проникването, особено при висок интензитет на тока, което може да сведе до минимум появата на ухапвания; Възможността за запояване под действието на гравитацията; Намалява якостта на заварения метал.

Електроди и техните маркировки

Много високоефективните електроди имат високи скорости на отлагане, което е гравитачно заваряване в корабостроителниците, като се използва устройството, показано на фигурата. Функции на покритието: Заваряване на метал - най-важната функция на покритието е да се предпазва заварен метал от кислород и азот от въздуха, когато се предава чрез дъга, както и в течно състояние. Необходима е защита, за да се гарантира целостта на метала. заварен шевлипсата на газови мехурчета и има достатъчна якост и еластичност.

индекс E- електрод за ръчна употреба електродъгово заваряване и напластяване;

Метално обозначение

Метално обозначение

За заваряване на въглеродни и нисколегирани стомани с якост на опън при скъсване до 490 МРа (50 кгс / мм 2) се използват 7 вида електроди: Е38, Е42, Е46, Е50, Е42А, Е46А, Е50А. За заваряване на въглерод и. \\ T нисколегирани стомани с якост на опън при прекъсване от 490 MPa (50 kgf / mm 2) до 588 MPa (60 kgf / mm 2), се използват 2 вида електроди: E55, E60. 5 вида електроди се използват за заваряване на легирани високоякостни и високоякостни стомани с якост на опън над 588 MPa (60 kgf / mm 2): E70, E85, E100, E125, E150.

Заваряване на топлоустойчиви стомани - използвани електроди

При високи температури дъгите и кислорода лесно се комбинират с желязо и образуват железни нитриди и железни оксиди, които, ако присъстват в заваръчния метал над определени минимални стойности, ще предизвикат крехкост и порьозност. Азотът е най-подходящ, тъй като е трудно да се контролира неговото действие след като е влязъл в заваръчния съд. Кислородът може да бъде отстранен при използване на подходящи дезоксидиращи средства. За да се избегне атмосферното замърсяване, потокът от разтопен метал трябва да бъде защитен с газове, които изместват заобикалящата атмосфера от дъгата и спояването на стопения метал.

За заваряване на термоустойчиви стомани - 9 вида: E-09M, E-09MH, E-09H1M, E-05H2M, E-09H2M1, E-09H1MF, E-10H1MNBF, E-10H3M1BF, E10H5MF. За заваряване на високолегирани стомани със специални свойства - 49 вида: E-12X13, E-06X13N, E-10X17T, E-12H11NMF, E-12H11NVMF и др. За напластяване на повърхностни слоеве със специални свойства - 44 вида: E-10G2, E- 10G3, E-12G4, E-15G5, E-16G2HM, E-30G2HM и др.

Марка на електрода

Това се постига чрез използването на покривни материали, които генерират газове и които се разлагат по време на заваряване и създават защитна атмосфера. Стабилизацията на дъгата е стабилизирана дъга, която се отваря лесно, изгаря гладко дори при ниски токове и може да се поддържа равномерно с помощта на дълга или къса дъга. Добавянето на сплавни елементи към заваръчния метал - различни елементи, като хром, никел, молибден, ванадий и мед, могат да бъдат добавени към заваръчния метал чрез включването им в състава на покритието.

Често е необходимо да се добавят легиращи елементи към покритието, за да се балансира очакваната загуба на тези основни елементи по време на заваряване поради изпаряване и химични реакции. Електродите от сладката стомана изискват малко количество въглерод, манган и силиций в заваръчния депозит, което води до образуването на цели заварки с необходимото ниво на якост. Част от въглерода и мангана идва от пръчката, но трябва да бъде допълнена с феромаргански сплави, а в някои случаи и с добавяне на феросилициеви сплави в покритието.

Всеки тип електрод може да съответства на една или няколко марки.

Диаметър на електрода

Диаметърът на електрода (mm) съответства на диаметъра на металния прът.

Посоката на електрическата дъга - посоката на електрическия дъгов поток се получава с кратер, който се образува на върха на електродите. Използването на подходящи свързващи вещества осигурява постоянно покритие, което ще поддържа кратера и ще осигури допълнително проникване и по-добро насочване на електрическата дъга. Шлаковата функция като флюс - функцията на шлаката е да осигури допълнителна защита срещу атмосферно замърсяване, като пречиствател и да абсорбира примесите, които се довеждат до повърхността и се улавят от шлаката, и да намаляват скоростта на охлаждане на разтопения метал, за да излязат газовете.

Задаване на електрод

За заваряване на въглеродни и нисколегирани стомани с якост на опън до 588 MPa (60 kgf / mm 2) - маркирани с буквата в;

За заваряване на легирани конструкционни стомани с якост на опън над 588 MPa (60 kgf / mm 2) - маркирани с буквата L;

Признаци на класификация на електродите

Шлаката също контролира контура, еднаквост и цялостен вид на заваръчния шев. Това е особено важно в ъглите. Характеристиките на позицията за заваряване са добавянето на определени съставки към покритието, главно титанови съединения, които правят възможно заваряването. Характеристиките на шлаката - главно повърхностното напрежение и температурата на втвърдяване - силно определят способността на електрода да се използва при заваряване от позицията. Контролирането на целостта на заваръчния метал - порьозност или газове, уловени в заваръчния метал, може по правило да се контролира от покривния състав.

За заваряване на топлоустойчиви стомани - маркирани с буква T;

За заваряване на високолегирани стомани със специални свойства - обозначени с буквата Най-;

За напластяване на повърхностни слоеве със специални свойства - маркирани с буква Н.

Съотношение на дебелината на покритието

Това е балансът на някои съставки в покритието, който има забележим ефект в присъствието на газове, уловени в заваръчния метал. Правилният баланс на тези съставки е от решаващо значение за целостта, която може да бъде получена за заваръчния метал. Феромарганецът е може би най-често срещаната съставка, използвана за постигане на правилно балансирана формула. Специфичните механични свойства на механичните свойства на заваръчния метал могат да бъдат включени в заваръчния метал чрез покритие.

Високи стойности на якост при ниски температури, висока пластичност и увеличаване на свойствата на течливост и механична якост могат да се получат чрез добавяне на легиращи елементи към покритието. Изолация на стоманена сърцевина - покритието действа като изолатор, така че лентата няма да предизвика късо съединение при заваряване на дълбоки скосявания или тесни отвори; Покритието също предпазва оператора, когато електродите се сменят.

В зависимост от съотношението на диаметъра на електродното покритие Dдо диаметъра на металния прът г, електродите са разделени на следните групи:

с тънко покритие (D / d≤1,2) - маркирано с буква М;

със средно покритие (1.2

с дебело покритие (1.45

с допълнително дебело покритие (D / d\u003e 1,8) - D.

Тази статия е предназначена да наблюдава сравнително заваряване с електрод, покрит с три различни вида: рутил, целулоза и алкална. Целта на тази работа е да се сравнят типовете електроди за проектиране на пръскане на заварката, генериране на газ, счупване на шлака и визуалния аспект на заваръчния шев.

Ключови думи: Електрод, Рутико, Базис, Целулоза. Като икономически ефект, заваряването е много важен инструмент за инженер в опит за намаляване на производствените и производствените разходи. Много продукти на пазара не могат да бъдат произведени без използването на заваръчни методи, като автомобили, промишлено оборудване, конструктивни елементи, продукти на атомни електроцентрали, водноелектрически централи и др.

Обозначение на топъл покрит електрод

писмо E- международно наименование на топирания покрит електрод.

Група от показатели, показващи характеристиките на заваръчния метал или заваръчния метал

Заваряването с порьозен електрод се определя като процес на ръчно електродъгово заваряване, където се осъществява свързването на метали с топлина, излъчвана от електрическа дъга, поставена между покрития електрод и основния метал в заварена връзка. Металът на електрода се слива с основния метал и се предава чрез електрическа дъга. Шлаката се оформя от покритието на електрода и примесите на основния метал и служи като покритие за покриване на заваръчния шев, предпазвайки го от атмосферно замърсяване, и също така подпомага контрола на охлаждането.

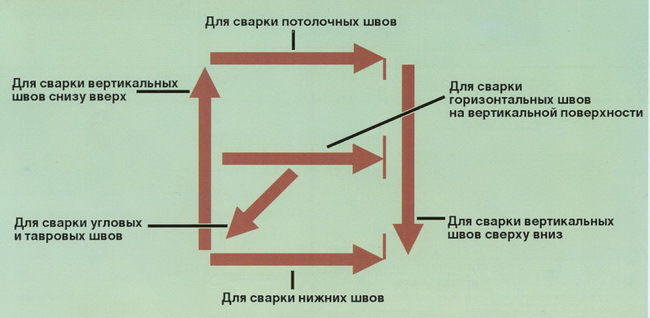

Илюстрацията по-долу. 1 означава всички позиции. 2 е хоризонтално и хоризонтално положение. 4 означава хоризонтално, хоризонтално, вертикално положение. Когато предишната цифра е 1, когато предишната цифра е 2. Производствените процеси: заваряване и отливане.

За електроди, използвани за заваряване на въглеродни и нисколегирани стомани с якост на опън до 588 MPa (60 kgf / mm 2).

http://elektrod-3g.ru

За първи път през 1902 г. се появява заваръчен електрод. Оттогава много се е променило появиха се нови видове и марки, Заваръчният електрод е най-разпространеният материал. Всяка марка електрод има свои собствени свойства. , Винаги трябва да помните, че за всеки вид материал трябва да изберете специален електрод.

В анализа се използват електроди. Всеки от шнурите се изследва, като се спазва геометрията и общия вид на кордите. В процеса с целулозен електрод се наблюдава повече газ, отколкото в предишния процес. Този процес обаче има по-голямо проникване в основния метал, което води до прегряване на листа.

- Този процес причинява много пръскачки, дори повече от предишния процес.

- Беше отбелязано, че образуването на шлака отсъства.

- Външният вид на заварката беше много лош и очевидно с лошо качество.

Най-популярните марки електроди за въглеродни и ниско легирани стомани са: УОНИ-13 / НЖ / 12ч13, Електродите от тази марка са предназначени за заваряване на устойчиви на корозия стомани. Този модел е създаден от всички правила. ГОСТ 9466-75, Заваряването с такъв електрод става на постоянен ток.

SSSI 13/55, Такъв заваръчен електрод се използва за заваряване на нисколегирана и въглеродна стомана. Отговаря ГОСТ 9466-75,ГОСТ 9467-75,TU 1272002010558589 , Процесът на заваряване се извършва както с променлив, така и с постоянен ток на обратна полярност.

MR-3C .Заваръчният електрод от тази марка е предназначен за заваряване на изделия от въглеродна и ниско легирана стомана., Заваряването се извършва чрез директно и променливо напрежение.

MP-3T. Този електрод е предназначен за заваряване на продукти от въглеродна нисколегирана стомана. Заваряването може да се извършва както с директен, така и с променлив ток. DC полярността е обърната. Но за такива електроди има един нюанс, съдържанието на въглерод трябва да бъде не по-малко от 0.25%, а временната устойчивост на скъсване не трябва да надвишава 490 MPa. Такива електроди съответстват на ГОСТ 9466-75, ГОСТ 9467-75.

Унции-12. Такива електроди са проектирани и за въглеродна и ниско легирана стомана. Временното прекъсване на съпротивлението е 490 MPa. Електроди за заваряване на въглища : VDK VDP IC. Най-популярни марки несъвместими волфрамови електроди, които съответстват ГОСТ 23949-80: EVC EVL EVI-1 EVI-2 EVT-15 Има и специални електроди за заваряване на мед и медни сплави: OZB-2M OZB-3 ANTs / OZM2 Комсомолски член 100ANC / OZM3 За заваряване на материал като никел и неговите сплави използвайте електроди: OZL-32, B-56U. Ако ще работите с материали като алуминий и неговите сплави, тогава трябва да изберете електроди: OZANA-1, OZA-1, OZA-2, OZANA-2.

Електродите играят важна роля в процеса на заваряване. Като правило заваряването с електроди ще бъде по-надеждно, по-трайно, по-бързо и по-икономично.

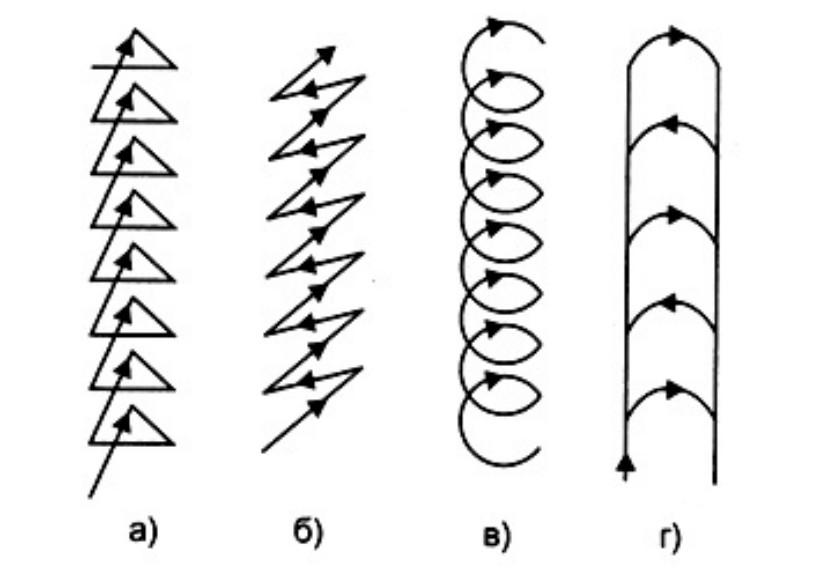

Не е тайна, че по време на заваряването на метал се извършва движението на електродите. Тези движения често се наричат колебания, Има много технологични подходи за заваряване на метал. електродпо време на процеса на заваряване, независимо от използвания метод, движението в. \\ t три различни посоки.

Първо движениенаречен транслационен, в който движението върви по оста на електрода. В зависимост от скоростта топене, транслационното движение поддържа постоянна дължина. дъга, което не трябва да надвишава 0.5-1.2 диаметъра на електрода. Дължината на дъгата зависи от маркировка на електродаи условия на заваряване. Формирането на шева се влошава с намаляване на дължината на дъгата, а също и вероятността от късо съединение (съкратено кратко). Увеличаването на дъгата е причина за увеличаване на разпръскването на метала на електрода и намаляване на качеството на заваръчната форма и нейните свойства (механични).

Второ движение е изместването на електрода по оста, за да се образува шев. Диаметър на електрода, сила на тока ( dCили променливи скоростта на топене на електрода определя скоростта на електрода. При отсъствие на напречни премествания на електрода, шевът е тесен (нишка), чиято ширина е приблизително 1,5 пъти диаметъра на използвания електрод. Този шев се използва при заваряване тънъкметални листове.

Последен ход е изместването на електрода, за да се регулира ширината на заварка и дълбочината на топене на метала. Тези колебателни движения предполагат висока квалификация на заварчика и неговите умения, както и от характеристиките на заварения материал, положението и размера на шва. Ширината на заварката, когато се използват напречни колебателни движения, варира в рамките на 1,5–5 пъти диаметъра на използвания електрод.

Компетентното и технически правилно движение на електрода е основната задача и условие за получаване на висококачествена заварка при извършване на заваряване. Важното е определен метод за извършване на колебателни движения на електрода, както и рационалността на неговото движение. Има няколко общи начина за извършване на висококачествена заварка.използва във всички ситуации, с които заварчикът извършва движения по време на заваряване, Това са движения „Коледно дърво“ (а), ъгъл (б), „движение в спирала“ (в), „движение с луна на полумесец“ (г). Фиг.1

При заваряване на вертикален заварен ъгъл е най-удобно да се покажат всички методи. колебателни движения на електродаОсвен това, това е много често използвана операция при заваряване на валцовани продукти. В този случай пропускаме всички въпроси, свързани с рязането на ръбовете и подготовката на повърхностите преди заваряване.

С използването на трептящи движения на електрода с полумесец или спирала, рафтът първоначално се заварява към краищата с електрод, а след малки порции без пролуки и счупвания, металът се заварява, препоръчва се непрекъснато да се извършва заваряване. По-нататъшното заваряване на метала се извършва постепенно с изместването на електрода отгоре, оставяйки зад него готовия заваръчен шев. Друга схема на колебателно движение по време на заваряване е ъгълът, като осигурява колебателни движения на електрода чрез алтернативно преместване нагоре и надолу, без пролуки, металът се отлага по ръбовете с равномерно изместване на електрода нагоре.

Метод " коледна елха"Характеризира се с нагоре и след това надясно, след това надолу по кратката траектория надолу вляво. Желателно е капка метал да се втвърди на всеки отделен етап на заваряване между краищата. След това изчезналият електрод се премества наляво и отново се спуска от точката на повдигане, но сега надолу надясно. Такива постепенни движения с непрекъснати индивидуални порции и извършване на заваръчен шев.

Електродите за заваряване на въглеродни и нисколегирани стомани също се характеризират с нивото на заваръчни и технологични свойства, включително възможността за заваряване във всички пространствени положения, вида на заваръчния ток, производителността на процеса, тенденцията за образуване на пори и в някои случаи съдържанието на водород в заваръчния метал и тенденцията на заваръчните шевове да образуват пукнатини. Изброените характеристики, които трябва да се имат предвид при избора на определена марка електрод, се определят до голяма степен от вида на покритието.

Покритието може да бъде:

рутил,

Основната

целулоза,

Смесени.

Електроди с кисело покритие.

В основата на този вид покрития са железни оксиди, манган и силиций. Металът на заварка, направен с електроди с покритие с киселинност, има повишена склонност към горещи пукнатини. Според механичните свойства на заваръчния метал и заварената връзка електродите са от типове Е38 и Е42.

Електродите, покрити с киселина, не са склонни към образуване на пори при заваряване на метал, покрит с мащаб или ръжда, както и при удължаване на дъгата. Заваряването може да се извършва с пряк и променлив ток.

Електроди с рутилово покритие.

Основата на покритието на такива електроди е рутилов концентрат (естествен титанов диоксид). Металът на шева, направен от електроди с рутилово покритие, съответства на спокойна или полу-тиха стомана. Устойчивостта на заваръчния метал срещу напукване в рутиловите електроди е по-висока, отколкото в електродите с покритие с киселина. Според механичните свойства на заваръчния метал и заварената връзка, повечето марки рутилови електроди принадлежат към типа на електродите Е42 и Е46.

Рутиловите електроди имат редица предимства в сравнение с други видове електроди, а именно осигуряват стабилно и мощно запалване на дъга при заваряване с променлив ток, ниски загуби на пръскане на метал, лесно отделяне на шлаката, отлична заваряване. Електродите не са много чувствителни към образуването на пори при промяна на дължината на дъгата, когато се заваряват мокри и ръждясали метали и върху окислената повърхност.

Електродите на въпросната група включват също електроди с илменитово покритие, които заемат междинно положение между електродите с киселинни и рутилови покрития. Съставът на покритието на тези електроди като основен компонент включва илменитовия концентрат (естествено съединение на титанов диоксид и желязо).

Електроди с основно покритие.

В основата на този вид покрития са карбонатите и флуоридите. Металът, нанесен чрез електроди с основно покритие, по химичен състав съответства на стоманата е тиха. Поради ниското съдържание на газове, неметални включвания и вредни примеси, заваръчният метал, направен от тези електроди, се характеризира с висока пластичност и ударна якост при нормални и ниски температури, както и с висока устойчивост на горещо напукване. Според механичните свойства на заваръчния метал и заварените съединения, електродите с основно покритие се отнасят за електроди от тип Е42А, Е46А, Е50А, Е55 и Е60.

Въпреки това, технологичните характеристики на електродите с основно покритие са по-ниски от другите видове електроди. Те са много чувствителни към образуването на пори в присъствието на мащаб, ръжда и масло по краищата на заварените части, както и когато покритието е омокрено и дъгата е удължена. Заваряването, като правило, се извършва с постоянен ток на обратна полярност. Преди заваряване електродите трябва непременно да се калцинират при високи температури (250-420 0 С).

Електроди с целулозно покритие.

Покритието от този тип съдържа голямо количество (до 50%) органични компоненти, по правило целулоза. Металополимерните целулозни електроди, химичният състав съответства на полу-тиха или спокойна стомана. В същото време тя съдържа увеличено количество водород. Според механичните свойства на заваръчния метал и заварените съединения, електродите с покритие от целулоза съответстват на електроди Е42, Е46 и Е50. Целулозните електроди се характеризират с образуването на равномерно обръщане на шева при едностранно заваряване върху теглото, възможността за заваряване на вертикални шевове отгоре-надолу.

Всички описани по-горе електроди, предназначени за заваряване на въглеродни и нисколегирани стомани, с всякакъв вид покритие, трябва да отговарят на изискванията на ГОСТ 9466-75 и ГОСТ 9467-75, както и на изискванията за технически условия за електродите.

Спецификациите могат да съдържат допълнителни изисквания, които са необходими за по-ефективно управление на процесите и / или за получаване на заварени съединения със специални характеристики и повишена експлоатационна надеждност.

Когато работите с ръчна дъгова заварка, вие постоянно работите с електроди. Този елемент на процеса на заваряване не е толкова прост, колкото изглежда и има широка класификация. Днес е възможно да се изберат продукти за всякакви нужди, базирани на заварените метали, вида на оборудването, необходимите свойства на заваръчния шев и различни спомагателни параметри. По-долу ще научите за класификацията на покритите електроди и тяхното предназначение.

Електродите, приложими за ръчно електродъгово заваряване, се разделят на топене и нетопене. Заваръчните пръти са изработени от чугун, стомана, мед или друг метал, в зависимост от материала. Те играят ролята на анод или катод, а също така функционират като добавъчен материал. Има покрити или непокрити.

Покритието в топилните пръти изпълнява много функции от задържането на дъгата до образуването на газов облак, който предотвратява окисляването на заваръчния шев.

Електродите, които не се консумират за заваряване, са направени от различни огнеупорни материали - графит, волфрам или въглища. Те служат за запалване и задържане на дъгата, а пълненето на шева с добавки се извършва чрез ръчно подаване на стопяем материал.

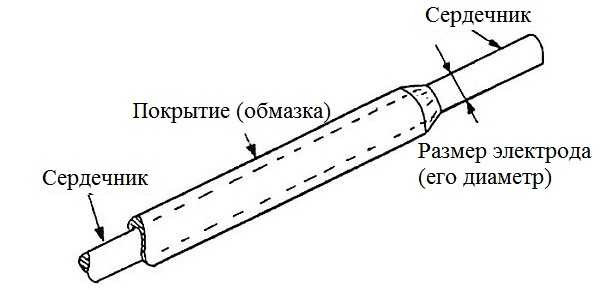

Какво е топящия се електрод

Топящите се електроди за ръчно електродъгово заваряване се състоят от вътрешен прът и външен слой. Съгласно изискванията на Госстандарт, за създаване на заваръчни електроди се използват различни стомани: въглеродни, с голям или малък брой примеси, също се използват мед, алуминий, никел и други цветни сплави. Съставът на пръта се дължи на заваръчния материал, тъй като и двата метала трябва да се съберат заедно. Изключение прави чугунът, който може да се заварява както със стоманени, така и с медни и железни електроди.

Подобно на сърцевината, външният слой е направен по отношение на заварения метал, поради което съставът му може да варира до известна степен. Но въпреки това той неизменно изпълнява следните функции:

- допринася за задържането на дъгата;

- произвежда шлака около заваръчната вана, топяща минералните компоненти на покритието;

- произвежда защитен газ, който се появява в резултат на изгаряне на органичните компоненти на покритието.

- извършва дезоксидиране или сплавяне на метал.

Класификация на покритите електроди

Като се има предвид дългия списък от различни варианти на покритие, сплав и други параметри на покрити електроди, за по-удобно търсене на желания тип пръти, те получиха обширна класификация. Видовете заваръчни електроди се разделят въз основа на такива знаци:

До местоназначението:

- сплави с малка част от примеси и въглеродни сплави;

- материал с голям брой лигатури;

- сплави с повишена здравина и уникални свойства;

- електроди за настилка с уникални свойства.

Тип - стойността на крайния шев, характеризиращ се с якост на опън, временно или точково механично въздействие.

Маркови електроди за заваряване - уникална стойност, определена от производителя за вътрешната класификация на продуктите. Ето защо маркирането на заваръчни електроди от същите параметри, но от различни производители може да бъде различно.

Дебелината на външния слой - на базата на дебелината им, до размера на централната лента, класифицира външния слой - тънък, средно дебел, дебел и много дебел.

Тип на тока - електроди с постоянен ток, променлив ток с директна или обратна връзка.

Съставът на покритието - има разделяне на заваръчния електрод с киселинен, основен, целулозен, рутилов, слой с повишена концентрация на желязо, отлагане, състоящо се от различни слоеве.

Съгласно разрешените позиции, прътите са разделени на предмети, допустими за работа в:

· Всички разпоредби;

· Всички, освен вертикалните, надолу;

· Долна и вертикална нагоре;

· По-ниско.

По качество или от състоянието на шва, след работа с пръчките електродите се разделят на три групи. Продуктите с по-добро качество принадлежат към първата група.

Дебелина - параметър, указващ диаметъра на стоманената основа, може да бъде в диапазона от 1,6 до 12 mm.

Маркиране на заваръчни електроди и тяхната интерпретация

За да разберете кои електроди са представени, преди да проверите тяхното етикетиране. Всяка опаковка съдържа информация за 9 основни характеристики по ГОСТ 9466-75.

- видове покрити електроди за заваряване.

Високоякостните стомани, с голям дял въглерод, висок или нисък процент лигатури, се приготвят с електроди с етикет, започващ със символа Е - електрод, след това има цифри, показващи максимално допустимите натоварвания под напрежение (kgf_mm2), а накрая има индекс А - означаващ повишена стабилност. шев до пластмасови и ударни натоварвания. Например: E 42, E 50, E46 A, E 60 и т.н.

Топлоустойчиви и високолегирани стомани: символ Е, числа след тире, указващи въглерод, последван от букви и цифри - показващи специфичен химичен елемент (А - азот, М - молибден, F - ванадий и др.) И неговия брой в стотни , Химическите компоненти са подредени в низходящ ред според количеството им в продукта. Например: e-09M; E-10HZM1BF; E-30G2HM и така нататък. - печати заваръчни електроди

Марки - параметърът е индивидуален и зависи единствено от производителя. - диаметър

Дебелината на вътрешната част на покрития електрод варира от 1,6 до 12 mm, като в ежедневието най-често се използва дебелина от 3-5 mm. - уговорена среща

Изработени за работа с въглеродни стомани и с малък брой примеси, както и с якост до 60 kgf / m2, електродите са маркирани с буквата U;

Легираните конструкционни стомани с якост на опън над 60kgs / m2 са заварени с маркирани продукти - L;

Продуктите за стомани с ниска топлопроводимост са маркирани с буквата - Т;

Метали с голяма част от примеси и уникални свойства могат да бъдат заварени с маркирани продукти - В;

Покривни пластове с уникални характеристики се произвеждат с маркирани продукти - N. - Дебелина на покритието

Стойност, показваща съотношението на дебелината на покритието към вътрешната сърцевина. Ако това съотношение е по-малко от 1,2, тогава продуктът се маркира със символа М и се нарича тънко покритие; средният слой в обхвата от 1.2 до 1.45 е маркиран със символа С; дебели - от 1.45 до 1.8 са маркирани с D-символа и накрая най-дебелото, чието съотношение е повече от 1.8 е маркирано с G-марка. - Основните свойства на шева

Точните свойства на сплавите, за всеки тип от тези стойности са техните собствени и показват якостта, процентното съдържание на примеси, работната температура на заварката и редица други индикатори. Тези стойности могат да бъдат намерени в съответните таблици с декодиране. - Вид покритие на електрода

А - киселинно покритие.

В - калциев флуорид.

С - целулоза.

R - рутил.

W - високо съдържание на желязо.

Има и смесени видове електродни покрития, които са маркирани с няколко букви на базата на техния състав. - Маркиране на пространствени позиции

1 - всички

2 - всичко, освен вертикалното, насочено надолу;

3 - отдолу плюс вертикално (отдолу нагоре);

4 - изключително по-ниски. - Вид на заваръчния ток и връзка

- Индекс 0 електроди за постоянен ток и обратна връзка;

- индекс 1,4, 7 - показва продуктите за всякакъв вид напрежение и всякакви връзки;

- указатели - 2,5,8 - всеки ток, но връзката трябва да бъде директна;

- индекси - 3,6,9 за всякакви токове и обратна връзка.

Производители на заваръчни електроди

По-долу са представени първите три производителя на заваръчни електроди в Русия:

- SPE "Заваряване на Евразия". За повече от 70-годишна история, компанията успява да овладее пълния цикъл на производство на електроди и в момента произвежда всички видове електроди - топене, заваряване, за легирани стомани и много други.

- ЗАД "Електроден завод". Производителят е известен със своите продукти, доставяни на най-големите машиностроителни заводи в страната, а също така произвежда продукти за средния потребител. Професионалните заварчици отбелязват удобството на работата и качеството на продуктите на тази компания.

- ООД НПО Спецелектрод. Продуктите на тази фирма са повече от 50 различни марки потребителски пръчки с дебелина до 6 мм. Производството също приема индивидуални поръчки.

Не забравяйте за световните лидери, първите три:

- Esab е компания с вековна история и продукти, признати за най-добрите в света. Тези шведски електроди са известни на всички континенти като най-високо качество.

- Kobe Steel е японска компания, която придоби популярност благодарение на доставката на своите продукти на петролните компании.

- Klöckner & Co SE е немска фирма, която произвежда стомана и консумативи за заваряване. Електродите за заваряване на тази фирма са много популярни и широко използвани в Русия.