Як працювати зварюванням. Запалюємо дугу способом чирканья. Типи електродів, їх будова і склад

Минуло вже кілька сот років, як люди вперше з'єднали дві металеві поверхні воєдино, використовуючи для цього процес розплавлення металевого стержня за допомогою електричного струму. Цей стрижень і є електрод.

Склад електрода і його значення

Обмазка, або його поверхня, складається з суміші металів - нікелю, марганцю, заліза і мінералів - глинозему, магнезії, вапняку, які знаходяться в порошкоподібному стані. Метали плавляться, а мінерали є своєрідним захистом від дії кисню. Такий захист необхідний для посилення з'єднання. До цієї суміш додатково додають барвник, який полегшує їх розпізнавання за видами.

Основою для обмазки служить тонкий металевий дріт. Вид якої, залежить від того, для яких робіт призначається використовувати даний виріб. В основному для цього використовують дріт виготовлену з нержавіючої сталі або вуглецеву дріт.

За виробу йде передача електричного струму, призначеного для нагрівання і плавлення поверхні металу.

Кожна людина рано чи пізно в житті стикається з такою ситуацією, коли потрібно в побуті щось зварити за допомогою електричного зварювання і апарату. Перш за все, для цього необхідно мати зварювальний апарат і, природно, навички роботи, адже обов'язково потрібно знати, як правильно варити електродами.

Принцип процесу електричного зварювання

Якщо варити електрозварюванням в домашніх умовах, використовують будь-який апарат для зварювання, максимальна потужність якого становить 160 Амп. Під час робіт відбувається збудження дуги між площиною деталі і електродом. Для успішного роботи необхідно дотримуватися певних правил:

- До площині деталей, які потребують зварювання необхідно прикріпити один провід, який відходить від трансформатора - маса, а інший дріт, до якого прикріплений електрод в тримач, потрібно піднести до площини місця приварки і по ньому вести торцем вироби. При цьому виникатиме дуга.

- Для того щоб правильно провести зварювання, необхідно правильно варити за допомогою електродів. Це досягається в результаті вибору потрібного віддалення від поверхні з'єднання. Оптимальним вважається відстань від 2 до 6 мм. В результаті дії високої температури дуги, плавиться метал на зварювальної поверхні і заповнюється канавка, яка утворилася в момент впливу дуги на металеву поверхню. Якщо правильно і акуратно вести електрод по довжині місця з'єднання, ця канавка заповнюється розплавленим металом.

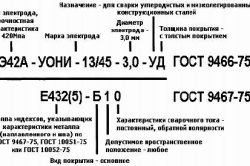

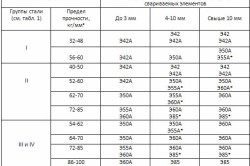

- Велике значення для ефективного і якісного результату має вибір самих елетроди. Для проведення робіт використовують такі його види: сталевий, мідний, чавунний, біметалічний, латунний. Також їх підрозділяють на марки, наприклад, 332, 350 та інші. Для позначення їх маркування, застосовують своєрідний індекс, що позначає параметр в'язкості зварювального шва, а числа на індексі вказують на рівень твердості металу. Головне правило, яким необхідно користуватися при їх підборі - розрахунок на товщину металу.

- Для того, щоб зварювання пройшла вдало, необхідно вміти правильно утримувати зварювальний електрод. Повинен бути нахил приблизно 80 градусів, у напрямку до дузі. Виникнення дуги можна домогтися двома методами: черкания (виріб потрібно тримати, як сірник під час підпалювання) і підйомом (їм постукують по поверхні і під час появи дуги піднімають).

горизонтальний шов

Важливо не тільки правильно тримати зварювальний електрод, а й підібрати необхідну силу струму. Якщо вона буде дуже маленькою, дуга буде постійно гаснути.

Уміння тримати електрод під час зварювання, дає можливість набити руку і варити на більш високому рівні і з більшою швидкістю.

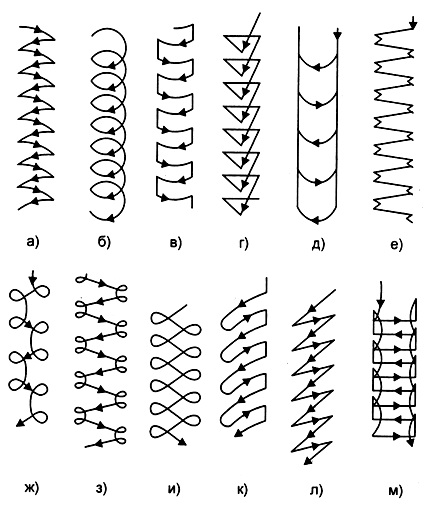

рух торцем електрода при зварюванні

Вибір потрібної кількості

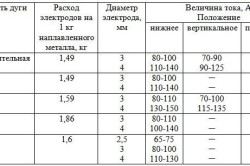

Важливою операцією при підготовці до роботи є підрахунок необхідної кількості електродів. При цьому потрібно враховувати такі фактори: товщина і маса металу, довжина шва. Ця процедура дозволяє вести роботи ефективно і економно, якщо при цьому вести електрод рівномірно. Для підрахунку їх кількості використовується кілька способів. Найбільш популярним є підрахунок за вагою виплавленого металу. Одиниця виміру, в якій обчислюють їх кількість - кілограм. Купівля - це досить значні витрати. Для того, щоб хоч трохи заощадити на покупці, необхідно враховувати їх вигляд, силу струму під час правильної зварювання електродом.

Можна також використовувати автоматичний або напівавтоматичний вид зварювального процесу. Ці способи полягають в тому, що необхідно водити електродом по колу, вони дають можливість набагато зменшити їх кількість, необхідна для того, щоб варити площині деталей і металів.

- Техніка зварювання: основні поняття

- Вчимося запалювати дугу

- Запалювання дуги способом торкання

- Запалюємо дугу способом чирканья

- Можливі помилки, які не дають запалити дугу

- закінчення зварювання

- Способи положення робочого інструмента

- Техніка безпеки

Для того щоб правильно варити, існує багато технологічних моментів і нюансів, основним з них є відповідне положення електрода під час зварювання.

Сварка повинна проводитися при наявності захисного одягу.

Зварювання - це процес, при якому виходить міцне нероз'ємне з'єднання 2-х деталей за рахунок розплавлення їх країв. Сучасні технології дозволяють зварювати як однакові, так і абсолютно різні матеріали, наприклад, метал і кераміку.

Зварювати можна різними способами, але найбільшого поширення в побутових умовах придбало дуговое зварювання, де процес відбувається за рахунок роботи електричної дуги. Дуга створюється між 2-ма електродами, одним з яких виступає виріб, що зварюється. Весь процес відбувається при високій температурі, вона досягає 7000 ° С, а це дозволяє плавити практично будь-який метал.

Зварювальний апарат має 2 кабелю, на кінці одного є зажим, а на кінці другого - тримач, в який встановлюється робочий інструмент. При роботі апарату утворюється дуга між електродом і деталлю. При цьому виділяється багато тепла, метал плавиться, за рахунок чого відбувається надійне і міцне з'єднання деталей.

Для того щоб виникла електрична дуга, треба кінчиком інструменту торкнутися на короткий час деталі, а потім відвести його від неї на 3-4 мм.

Як робочий інструмент використовується металевий стрижень, що зверху покритий спеціальним складом. Стандартна довжина електрода 30,35 см, а його діаметр від 1.5,2.25,3.25 4 і т.д.

Зварні з'єднання можуть бути кутовими, тавровими, стикувальними, нахлестнимі і іншими. За своїм розташуванням вони бувають горизонтальні, вертикальні і стельові. Зварювальний шов може бути виконаний за один або за кілька проходів. Він може бути точковим або безперервним.

Якщо ви новачок і ніколи раніше не виконували зазначену роботу, то інформацію про те, яким має бути положення електрода під час зварювання, необхідно почати розглядати з самих азів.

Техніка зварювання: основні поняття

Для того щоб почати проводити зварювальні роботи, спочатку необхідно надати відповідне положення електрода, запалити його і утримувати дугу електрода при зварюванні. Для молодого зварника запалювання дуги може викликати певні проблеми, але з часом вони зникають.

Друге важливе значення при проведенні навчання - це положення електрода під час зварювання. Цьому моменту надається особливе значення під час навчання і на початку виконання зварювальних робіт. Отримавши необхідний досвід, зварювальник вже не звертає уваги на стан електрода під час зварювання, його основна увага зосереджується на тому, що відбувається під час зварювання в зварювальної ванні. Положення електроду під час зварювання для початківця зварника є дуже важливим етапом навчання.

На третьому етапі навчання, після того як людина зможе робити правильне положення електрода, треба навчитися проводити розрив дуги електрода при зварюванні, тобто виконувати закінчення зварювального шва.

Повернутися до списку

Вчимося запалювати дугу

Запалити електрод - це професійне вираз зварників. Хоча правильно було б говорити - запалити зварювальну дугу. Зазначений процес виконується для того, щоб перевірити марку робочого інструмента, силу струму і підготуватися до проведення зварювальних робіт.

Існує 2 способи, для того щоб запалити дугу, між собою вони відрізняються типом руху і у них різне положення електрода.

- Установка електрода при зварюванні проводиться так, що він підпалюється шляхом його торкання до металу.

- При цьому способі робочим інструментом чиркають по металу.

Ці способи схожі між собою, їх застосування залежить від вибору зварювальником техніки установки електрода при зварюванні, а це залежить від умов роботи і його особистого професійного досвіду.

Повернутися до списку

Запалювання дуги способом торкання

При даному способі, дуга запалюється за рахунок торкання металу робочим інструментом. Правило передбачає таку установку електрода при зварюванні, щоб він розташовувався вертикально і можна було торкнутися металу його кінцем. Як тільки при торканні до металу з'являється дуга, необхідно починати рухати робочий інструмент, інакше станеться його залипання.

Якщо сталося залипання електрода при зварюванні, він починає сильно нагріватися. Щоб виправити цю помилку, техніка зварювання передбачає наступне. Треба змінити положення електрода, для чого він нахиляється і відламується від точки прилипання. Після зазначеного дії, на кінці може утворитися козирок і подальша робота буде утруднена. Тому якщо з'явився козирок, його необхідно збити. Для цього достатньо вдарити робочим інструментом по твердій горизонтальній поверхні.

Використання зазначеного способу установки електрода при зварюванні вимагає від зварника певного досвіду роботи, тому застосовувати його початківцю зварнику не рекомендується.

Повернутися до списку

Запалюємо дугу способом чирканья

Цей варіант більш поширений і за способом свого виконання схожий на те, як ви запалюєте сірник про сірникову коробку.

Даний спосіб вважається більш простим і тому підходить для початківця зварника. Дотик проводиться за короткий час, а назад рухається вже запалений інструмент. Все виконується за одне плавний рух, напрямок якого не змінюється його. У попередньому способі запалювання процес ділився на 2 етапи, при яких робочий інструмент рухався в різних напрямках.

Недоліком даного способу є те, що часто запалити дугу необхідно в важкодоступному місці. Тобто інструменту можна надати правильне положення для виконання чирканья, треба запалювати дугу тільки дотиком.

Повернутися до списку

Можливі помилки, які не дають запалити дугу

Таблиця характеристик елктрода.

Буває, що запалити дугу стає дуже складно. Це залежить не тільки від того, яке положення інструменту під час роботи ви прийміть, є й інші причини.

Причини, за якими не виходить запалити дугу:

- Поганий контакт «маси». Треба перевірити чи правильно ви її встановили.

- Наявність на металі фарби не дає можливості запалити дугу. Якщо шар фарби невеликий, то його можна пробити шляхом різкого удару. Після утворення дуги буде створюватися висока температура, фарба почне вигоряти і вже не стоятиме на заваді. Краще очистити від фарби місце шва, так вам буде працювати набагато простіше.

коментарів:

- Правила роботи

- Які підбирати електроди?

- Корисні поради

Зварювання - процес, який вимагає граничної уважності, відповідальності, дотримання всіх правил і норм. Це правило стосується будь-якого типу зварювання. Вона повинна проводитися тільки з використанням необхідного обладнання, засобів безпеки. Особливу увагу треба приділити вибору електродів, які представлені у великому асортименті.

Якщо технологію не дотримуватися, то можлива поява всіляких дефектів, починаючи від неякісної зварювання, кривого шва, великої кількості шлаку.

Процес зварювання відповідальний і не такий простий, як може здатися. Спочатку необхідно приготувати всі матеріали та інструменти, які можуть знадобитися в роботі. Після цього слід надіти спеціальні рукавиці, спеціальний щиток, що захищає обличчя і очі. Дуга запалюється подібно звичайному сірнику. Кінець електрода від поверхні деталі повинен знаходитися на відстані в 3 мм - це оптимальний розмір для дуги. Якщо під час роботи починає залипати електрод, це свідчить про те, що флюс пошкоджений, т. Е. Початок роботи неправильне.

Правила роботи

Як правильно варити? Необхідно постійно тримати правильний зазор між зварюваної поверхнею і самим електродом, стежити за процесом, так як при досягненні ними прогресу кількість металу на електроді зменшується, значить, його треба опускати до необхідного рівня. Рекомендується дотримуватися такі правила роботи:

- Зазор повинен дотримуватися протягом усього процесу зварювальних робіт: це дозволяє управляти зварювальної ванній, формувати якісний шов з відмінними характеристиками.

- Не можна робити дуже великий зазор, так як зварювальний дуга почне «скакати», проварена вийде поганим, укладанням наплавляється управляти буде важко.

- Якщо зазор маленький, то часу на прогрів основного матеріалу просто не залишиться, а шов вийде опуклий, круглої форми, по його боках будуть помітні несплавлення частини.

Повернутися до списку

Як правильно варити, отримуючи в результаті якісний і рівний шов? при дугового зварювання формувати шов треба акуратно. Техніка не така складна, але вимагає дотримання всіх норм:

- Саме формування проводиться зигзагоподібними або круговими рухами, у другому випадку просуватися треба убік, спостерігаючи за зварювальної ванній.

- Ванна розподіляється по колу, рухи повинні бути рівними.

- Зигзагоподібні рухи виробляються з боку в бік, ванна просувається за теплом.

Під час просування поперек весь метал з електрода повинен залишатися позаду. У деяких випадках буває так, що металу просто недостатньо, тоді треба залишати короткі підрізи. Це невелика канавка, яка залишається по краю шва, її рівень повинен бути нижче металу. Часто питання, як правильно варити, задають новачки, які ще не мають достатнього досвіду зварювання. Тут треба пам'ятати, що чим більше нахил, тим більш опуклим виходить шов. І навпаки, чим менше нахил, тим більш рівним і акуратним виходить шов.

Часто при недотриманні правил зварювання виникають такі помилки:

- Якщо зробити занадто великий нахил, то вийшла дуга буде сильно тиснути на шов, а це зробить ванну просто некерованою, значить, якість зварювання буде низьким.

- Коли електрод нахиляється в сторону від шва, то сила дуги прямує назад. Зварювальний шов починає спливати, т. Е. Підніматися, якість його погіршується.

- Електрод варто прямо над точкою зварювання, при цьому тепло починає сильно акумулюватися під ним. Це призводить до того, що сила зварювальної дуги починає тиснути на ванну, виникає занадто глибоке проплавлення.

Повернутися до списку

Які підбирати електроди?

Щоб варити зварюванням дугового типу, використовуються спеціальні електроди. Вони являють собою металеві стрижні різного типу, які забезпечують подачу струму до деталі, яка підлягає зварюванню. Під час роботи кромки деталей розплавляються під впливом струму, після чого відбувається поступове заповнення шва за допомогою металу самого електрода.

Під час роботи навколо зварного шва утворюється газовий захист, що обумовлено наявністю на електроді шару флюсу. Тому важливо вибрати саме той електрод і з тим діаметром, який підходить для виконання конкретного типу робіт. Залежить це від товщини деталей, які підлягають зварюванню:

- товщина 2 мм, діаметр електрода - 2-2,5 мм;

- товщина 3 мм, діаметр - 2,5-3 мм;

- товщина 4-5, діаметр - 3-4 мм;

- товщина 6-12 мм, діаметр 3-4 мм;

- товщина від 13 мм, діаметр 5-6 мм.

З професійних необхідно відзначити діаметр в 1,6 мм, який застосовується для тонких і точних робіт з деталями з товщиною до 1 мм. Всі електроди, які використовуються, можна також розділити на групи:

- по діаметру (від 23 мм до 6 мм);

- по маркуванню (в залежності від призначення і інших характеристик);

- по виробнику.

Окремо, в залежності від діаметра, все електроди для зварювання вибирають під певний тип струму:

- 2 мм - зварювальний струм 55-65 А;

- 2,5 мм - варильний ток 55-80 А;

- 3 мм - зварювальний струм 70-130 А;

- 4 мм - зварювальний струм 130-160 А;

- 5 мм - зварювальний струм 180-210 А.

При питанні, як правильно варити з використанням електродів, важливо звертати увагу на маркування:

- для постійного струму маркування УОНИ, використовується для конструкцій зі сталі, які будуть піддаватися великим навантаженням.

- Універсальні призначені для роботи з постійним / змінним струмом ОЗС. Після роботи залишається менше шлаку, зварювальний струм споживається менший.

- З рутиловим покриттям - МР3. Застосовуються зі змінним, постійним струмом.

- Універсальні - АНО-4, які продаються в невеликих упаковках.

- Спеціалізовані - ЦУ-5, застосовуються при зварюванні трубопроводів.

- ЦЧ-4 підходять для робіт з чавуном.

- ЦЛ-11 призначені для нержавіючої сталі.

- ОК 96.20 використовуються для зварювання деталей з алюмінію.

- KOBELKO LB-52U використовуються для зварювання газових і водопровідних труб. Вважаються одними з найкращих, але і вартість їх набагато вище. Зазвичай не застосовуються для звичайних робіт, так як є ряд інших, більш підходящих і за якістю, і за ціною.

Інструкція

Прихопіть листи один до одного.

Прихват здійснюється короткими перемичками шва (близько 5-10 мм) з відстанню між ними 50-100 мм на всьому протязі стику. ведіть зварювання з періодичним перериванням - гасячи дугу (вилучання електрода) і швидко запалюючи її знову, щоб метал не встиг охолонути. Час безперервного горіння дуги залежить від товщини листа і сили струму. Для листа товщиною 1 мм і тонше вона повинна складати 1-3 секунд.

Зваріть листи повністю

варіть стик переривчастим швом, Час від часу переміщаючи електрод у нову (холодну) зону стику. Це дозволить уникнути сильного викривлення металу - особливо в тому випадку, якщо довжина стику порівняно велика (більше 200-250 мм). Чим менше довжина безперервного шва, тим менше викривлення. Почніть варити з одного краю стику, потім перейдіть на інший край, потім переміститеся в центр і т.д.

Сварка тонкого металу встик

Досягніть мінімального зазору між кромками стали по всій довжині стику. Ідеальним випадком є повна відсутність зазору. Для зварювання тонкого металу встик скористайтеся допоміжної підкладкою, яка укладається під стик. Варити тонку (1 мм і тонше) сталь встик без підкладки досить складно, хоча при наявність зварювального інвертора і хороших (імпортних) електродів цілком можливо. Технологія самої зварювання (підбір зварювального струму, Використання прихватів, уривчастість і пошаговость зварювання) залишається точно такий же, як і при зварюванні внахлест.

Сварка зі сталевою вбирається підкладкою

Якщо конструкція деталі допускає наявність не вбирається підкладки, підкладіть під стик смужку стали такою ж товщини, як і основний аркуш шириною 13-15 мм. Забезпечте щільне прилягання до неї, що зварюється. Така підкладка дозволить зварити деталь, навіть якщо в стику буде зазор кілька міліметрів. Підкладка в цьому випадку приварюється до деталі.

Сварка з мідною підкладкою

Якщо наявність видаляються підкладки неприпустимо, підкладіть під стик смужку з міді (чим товще, тим краще). Мідь буде відводити тепло і запобіжить пропалювання листів. Після закінчення зварювання видаліть підкладку.

Сварка зі сталевою забирається підкладкою

Якщо не видаляється підкладка неприпустима, а мідної смуги немає, зваріть деталь зі сталевою підкладкою і акуратно видаліть її углошлифовальной машиною.

Зварювання - це процес утворення нероз'ємних з'єднань внаслідок виникнення між зварюються матеріалами міжатомних зв'язків при їх нагріванні або деформації. Зварюватись можуть не тільки метал и, але і пластики. Найчастіше доводиться стикатися з електрозварюванням сталей і термозваркою пластиків.

Вам знадобиться

- - зварювальний апарат для дугового електрозварювання;

- - газозварювання;

- - зварювальні електроди;

- - зварювальний апарат для пластикових труб;

- - нагрівальний прилад (праска, електроплита та ін.).

Інструкція

Потрібно знати, що дозволяється застосовувати лише ті приналежності, які призначені для механічної обробки прокату з нержавіючої сталі. Це шліфувальні круги та полотна, щітки з «нержавійки», дробу при дробеструйной обробці. Зверніть увагу, що іноді не можна обробляти за допомогою сталевих і скляних дробів інші матеріали , Наприклад, вуглецеву сталь.

Одним з найбільш ефективних способів подальшої обробки зварних швів вважається травлення. При правильному застосуванні травлення здатне усунути шкідливий оксидний шар, а також зону зі зниженим вмістом хрому.

Залежно від конкретних умов виконується травлення шляхом занурення, нанесення на поверхню або ж покриття виробів пастою. Найчастіше застосовується змішана кислота в поєднанні з водою. Час травлення нержавіючого прокату залежить від концентрації кислот, товщини окалини, температурного режиму і сорту нержавіючого прокату.

Останній етап обробки при зварюванні «нержавійки» - доведення ступеня шорсткості зварного шва до відповідного показника основного аркуша. Досягається це шляхом шліфування та полірування вже після виконання травлення. Така обробка зазвичай підсилює стійкість конструкції до корозії.

джерела:

- Зварювання нержавіючої сталі, особливості зварювання.