Manzoda boshq manba tezligi. Manzoda boshq manba rejimi tanlash

§ 27. Metall elektrodlar bilan qo'lda boshq manba usullari

Payvandlash rejimi payvandlash jarayonining barqaror yo'nalishini ta'minlaydigan bir qator shartlar, ya'ni barqaror yonish payvand choki, talab qilingan hajm, shakli va sifati payvandini olish. Resurs rejimi bir qator parametrlardan iborat. Resurs rejimi parametrlari asosiy va qo'shimcha ravishda bo'linadi. Manzoda payvandlash manbai uchun payvandlash rejimining asosiy parametrlari quyidagilardan iborat: oqim, elektrod diametri, kuchlanish, payvandlash tezligi va elektrod uchining transvers o'qlanishi miqdori, kattaligi, turi va polaritlari va qo'shimcha qiymatlar elektrodning emissiyasi, elektrod qoplamasining tarkibi va qalinligi, asosiy metalning dastlabki harorati, payvandlashda elektrodning joylashishi (vertikal, eğimli) va mahsulot holati.

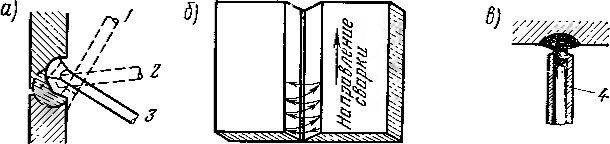

Elektrod diametrini tanlash. Elektrodning diametri payvandlangan metallning qalinligidan kelib chiqqan holda tanlanadi; payvandlash metallining tovar belgilari; yivning shakli va silindrsimon tikuvning soni; payvandlash ishlarining holati; ulanish turi.

Elektrodning diametri payvandlanadigan metallning qalinligidan kelib chiqqan holda, asosan pastki holatda payvandlashda tanlanadi, garchi bu kabi tanlov boshqa masofaviy joylarda payvandlash paytida chiqarib yuborilmasa. Pastki holatdagi metallni payvandlashda (agar siz yivning shakli hisobga olinmasa) payvandlanadigan metallning qalinligi va elektrodning diametri orasidagi quyidagi tajribaviy munosabat mavjud.

Ilk qatlamni - ildiz payvandi deb atalganda 4 mm va undan yuqoriroq qalinligi bilan payvandlash uchun 2-3 mm diametrli elektrodlar ishlatiladi.

Elektrodning diametri, boshqa narsalar teng bo'lib, metallning brendiga qarab tanlanadi. Asosiy (payvandlangan) metallga (yorilish ehtimolini kamaytirish uchun), ayniqsa qotishtiruvchi po'lat va quyma temirni payvand qilishda issiqlikni kamaytirish uchun elektrod 2-3 mm gacha diametri bilan olinadi va u kichik qismli rolni ta'minlaydi.

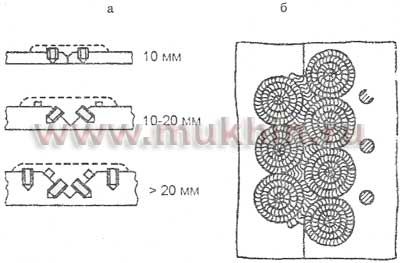

Elektrodning diametri payvandlash uchun oltinning shakliga qarab ham tanlanadi. Agar truba mavjud bo'lmasa, elektrodning diametri yuqoridagi bog'liqlikka qarab tanlanishi mumkin. Agar chiqib ketish tomoni bo'lsa, dastlabki qatlamni qo'llagan holda, metallning brendidan mustaqil ravishda 2-3 mm diametrli va kamdan 4 mm diametrli elektrodlardan foydalaning. Katta diametrli elektrodlardan foydalanish (ko'proq

4 mm), odatda, penetratsiyaning etishmovchiligiga, choklarga va boshqa ko'plab nuqsonlarning shakllanishiga olib keladi. Keyingi qatlamlar 4 mm diametrli elektrodlar yordamida amalga oshiriladi va agar metallning qalinligi 12 mm dan oshsa va pastki holatida payvandlash amalga oshirilsa, 5 mm diametrli elektrodlar ishlatilishi mumkin. Pastki holatida 12 mm dan ortiq qalinligi bo'lgan metallni payvandlashda dekorativ qatlam 5 mm va undan katta diametrli elektrodlar bilan ishlanishi mumkin. Vertikal va boshqa masofaviy joylarda tikuvlarni bajarishda birinchi qatlam 2-3 mm diametrli elektrodlar va kamdan-4 mm, keyinchalik qatlamlar, jumladan dekorativ qatlam 4 mm diametrli elektrodlardan tayyorlanadi.

Elektrodning diametri payvandlanadigan joyga qarab tanlanishi kerak. Qalin qo'shmaning payvandlashda elektrod diametrini tanlash yuqorida aytib o'tilganidek bajarilishi kerak. T-shaklida, burchak va bir-biriga o'xshash bo'g'inlarni payvandlashda elektrodning diametrini tanlashda bunday qoidalar mavjud:

bir nechta qatlamlarda bajarilgan tikuv uchun, birinchi qatlam 2, 3, 4 mm diametrli elektrodlardan yasalgan. Dizaynga javob beradigan ushbu elektrodning diametri kichikroq bo'lib, u tikaning ildizida yaxshi nufuzga ega bo'lishga yordam beradi, issiqlik hosilini asosiy metallga tushiradi va shuning uchun pasayadi payvandlashdagi kuchlanish va deformatsiyalar;

yagona o'tkazgichda bajarilgan tikuv uchun, payvand choyshablarning qalinligiga qarab, 2, 3, 4, 5 va 6 mm diametrli elektrodlar qo'llaniladi.

Elektrodning turi va tovar belgilari kuchli, mexanik va ishlash xususiyatlariga qarab tanlanadi payvand choki.

Arqon kuchlanishi. Orqa voltaj chiziq uzunligiga mutanosib ravishda o'zgaradi. Yayning uzunligi ortadi, uning kuchlanishi kuchayadi va shuning uchun elektrod eritib yuboradigan issiqlik darajasi va asosiy metall oshadi. Natijada, payvand choki kengligi oshadi va penetratsion chuqurlik va mustahkamlash balandligi pasayadi. Ark voltusi elektrodning oqimi va diametri kattaligiga bog'liq. Odatda 18-45 V bo'ladi. Qisqa chuqurchaga payvandlash 18-20 V ga teng bo'lgan payvandlashni yaxshiroq qilish kerak. Uzun burchakda qattiq shovqinlar paydo bo'ladi. Shuning uchun, arqonning ovozi bilan tajribali qaynatgich, uning uzunligini hukm qilish uchun bir necha masofada ham mumkin. Arkning uzunligini kamaytirish uchun elektrodli elektrod ushlagichini tezroq pastga tushirish kerak.

Resurs tezligi Manba tezligi ortishi bilan payvand paychalarining kengligi pasayadi, shu bilan birga chuqurlik penetrasi oshadi, bu suyuq metalning arqonning tagida qochishi uchun vaqt yo'qligi va uning interlori qalinligi kichikligidan kelib chiqadi. Payvand chokining tezligini ko'paytirganda, metallning chuqurligi va penetratsion chuqurlikdagi termik ta'sir muddati pasayadi va muhim payvandlash tezligi bilan, asosiy metalni payvandlash metall bilan bog'lab bo'lmaydi.

Joriy turdagi va kutupluluk. Oqimning turi va polarligi payvandning shakli va o'lchamlariga ham ta'sir qiladi. To'g'ridan to'g'ri oqim bilan payvandlashda teskari polarlik penetratsion chuqurligi to'g'ridan-to'g'ri polaritik to'g'ridan-to'g'ri oqim bilan payvandlashdan ko'ra 40% dan 50% gacha, bu anod va katodda chiqarilgan har xil issiqlik miqdori bilan izohlanadi. Shuning uchun payvandlashda teskari polarlik ishlatiladi nozik metall kuyish jarayonini bartaraf etish va yuqori qizarib ketgan po'latlarni payvandlash uchun ularning qizib ketishining oldini olish. Muqobil oqim bilan payvandlashda payvand choki to'g'ridan-to'g'ri teskari polarizasiyali payvandlash jarayoniga nisbatan 15-20% kamroq.

Oqimning turi va polarligi elektrod qoplamasi turiga, metallga ishlov beriladigan brendga, metallning qalinligi esa payvandlanishga mos ravishda tanlanadi.

Elektrodning yorig'i. Qo'llanma boshq manbai vertikal elektrod, burchak old va orqa burchak bilan bajarilishi mumkin. Ark kolonu elektrod o'qining yo'nalishini saqlab qolishga intilganligi sababli, har bir holatda manba hovuzining shakli va shuning uchun tikuv shakli boshqacha bo'ladi. Oldinga payvandlashda, qoida tariqasida, suyuq metalning yoyi ostidan siqib chiqadi, shuning uchun penetratsion chuqurlik va balandlikdan daromad kamayadi va tikuvning kengligi oshadi. Orqa burchakka payvandlashda suyuq metall uning ostidagi bosim orqali kuchayadi, shuning uchun penetratsion chuqurlik va daromadning balandligi oshadi.

Mahsulot yamog'i. Mahsulotlarning ulanish joyiga yoki mahsulotning moyilligiga qarab, qo'lda boshq manbai gorizontal tekisligida, ko'tarilish va tushish bo'yicha bajarilishi mumkin. Mahsulotning moyilligi va bo'g'inlardagi mahsulotning kengayganligi mahsulotga tikuv shaklida ta'siri taxminan elektrodning moyilligi bilan bir xil. Arqonni payvandlashda o'z og'irligi ostida eritilgan metall yoyning ostidan oqib chiqadi, natijada uning chuqurligi va mustahkamlash balandligi oshib boradi va tikuvning kengligi pasayadi. Nihoyatda payvandlashda payvand chokining chuqurligini pasaytiradi va dog'ning kengligini oshiradigan suyuq metall qoziqlar ostiga kiradi.

Preheating va undan keyin issiqlik bilan ishlov berish metallning chuqurlashtiruvchi inshootlarning shakllanishiga moyil bo'lgan holatlarda, masalan, payvandlashda payvandlash jarayonida va yuqori karbonli po'latdir, quyi alaşımlı, issiqlikka bardoshli va yuqori alaşımlı çelikler va hokazo. Va metall muhim issiqlik iletkenliği va issiqlik hajmi (mis va hokazo.)

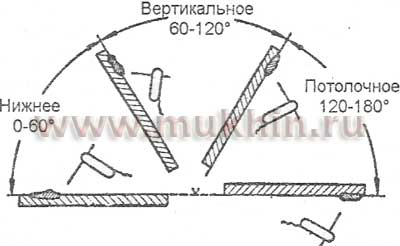

Manbada ishlaydigan joydagi holat. Qo'lda yassi payvandlash barcha masofaviy pozitsiyalarda deyarli bajarilishi mumkin: pastda, qayiqda, yarim vertikal, vertikal, yarim-gorizontal va gorizontal, shuningdek yarim tavan va shipda. Bir joyga yoki boshqasiga payvandlashni amalga oshirish qobiliyati asosan payvandlangan metall turi va elektrod qoplamining turiga bog'liq.

Tanlash manba oqimi . Resurs oqimi ishlatiladigan elektrod diametri va payvandlash ishlarining mekansal joylashuviga qarab belgilanadi.

Pastki holatda payvandlash uchun manba oqimi I St = K × d E formulasi bilan aniqlanishi mumkin, bu erda I St - manba oqimi, A; K - elektrodning diametri va turiga qarab, A / mm ga mutanosiblik koeffitsienti; d O - elektrod diametri, mm.

Kam karbonli çeliklarni payvandlashda K qiymatlari quyidagicha:

Elektrod diametri (d3), mm. 1-2 3-4 5-6

Proportionallik koeffitsienti, A / mm 25-30-30-45 45-60

Vertikal holatda payvandlashda payvandlash oqimi formulalar I = 0.9 K × d E bilan ifodalanadi, bu erda 0,9 vertikal holatda payvandlash paytida payvandlash oqimining pasayishini hisobga olgan holda koeffitsient hisoblanadi.

Ship holatida payvandlashda payvandlash oqimi I st = 0,8 × K × d E ga teng bo'lib, u erda 0,8 - ship holatida payvandlash paytida payvandlash oqimining pasayishini hisobga olgan koeffitsient.

Modu qo'lda payvandlash. Yuqori sifatli payvandlikka ega bo'lish uchun elektrod diametri, payvandlash oqimining o'lchami va kamon uzunligi bilan aniq bo'lgan payvandlash rejimini tanlash kerak.

Elektrod diametri metallning qalinligi va payvand chokining turiga qarab tanlanish mumkin. Bunday holda siz quyidagi ma'lumotlar bo'yicha taxminan yo'l-yo'riq berishingiz mumkin:

Resurs oqimining kattaligi payvandlanadigan metallning qalinligi, qo'shilish turi, payvandlash tezligi, kosmosdagi payvandning joylashishi, elektrod qoplamining qalinligi va turi va diametriga bog'liq. Amaliy ravishda, past karbonli po'lat elektrodlar bilan payvandlashda payvandlash oqimining kattaligi quyidagi formula bo'yicha aniqlanishi mumkin

Resurs oqimi nafaqat penetriyaning chuqurligini, balki tikuv shaklini ham ta'sir qiladi. 3-4 elektrod diametriga teng bo'lgan tikuv kengligi bilan tikuv shakli eng maqbul.

Ichak uzunligi datchikning sifatiga sezilarli darajada ta'sir qiladi: arqonlar qanchalik qisqa bo'lsa, payvandlash metallining sifati tobora ortadi. Yaylov uzunligi formuladan aniqlanadi

bu erda d elektrod diametri, mm.

Odatda, payvandlash ishlari 50 A dan yuqori bo'lgan oqimlarda amalga oshiriladi. 100 A dan ortiq bo'lgan payvandlash oqimi bilan, yonish burilish voltaji faqat chuqur uzunligiga bog'liq va formulalar

(a = 10/12 ga teng bo'lgan, elektrodlarga a = 35/38 bo'lgan elektrodlar bo'yicha voltsiyani kamaytirishni tavsiflovchi koeffitsient; b - kamon kolonining uzunligi 1 mm bo'lgan kuchlanish pasayishini xarakterlovchi koeffitsient, b = 2.0-2, 5

To'g'ridan-to'g'ri tok uchun arqonning ateşleme voltajı 40-60 V; o'zgaruvchan 50-70 V

Payvandlash samaradorligi sarf qilingan vaqt va elektrodning diametriga bog'liq. To'liq vaqt formula bilan belgilanadi

bu erda t 0 asosiy burchak vaqti, h; - ishlab chiqarish turiga va bajarilayotgan ishlarning turiga qarab, dastlabki payvandchining 0,4-0,8 ga teng yuklanish koeffitsienti.

Asosiy orqa vaqt formula bilan aniqlanishi mumkin

bu erda Q - payvandlash metallining miqdori, g; I - payvandlash oqimi, A; H - cho'kma tezligi, ya'ni elektrod turini hisobga olgan holda, gazning eritmasi va parchalanishi natijasida metalning yo'qolishini hisobga olgan holda, 1 soat davomida, manba oqimining har biriga I uchun biriktirilgan grammdagi elektrod metall miqdori; yupqa qoplangan elektrodlar uchun, H = 7-8 g / A × s va qalin qoplangan elektrodlar uchun H = 10-12 g / A × s va undan yuqori.

Kattalashgan metall massasi formulalar bilan belgilanadi

bu erdagi eritma koeffitsienti (8-14 g / A × s); I - payvandlash oqimi, A.

Resurs tezligi

bu erda L - tikuvning uzunligi, m

Elektrodlarni iste'mol qilish (chiqindilar, püskürtme va kıvrımlar uchun) elektrodların umumiy massasining 25% ga qadar. Qo'l manba paytida elektr energiyasidan foydalanish to'g'ridan-to'g'ri oqim 7-8 kVt / soat va o'zgaruvchan - 3,5 kVt / soatgacha bo'lgan payvandlash metalliga ega.

Manzoda payvandlash uskunalari to'g'ridan-to'g'ri yoki o'zgaruvchan tok manbaiga ega, payvandlash stoli, raf, xavfsizlik qalqoni, elektr ushlagich va turli yig'ma-payvandlash moslamalari mavjud. Payvandlovchi ishchi stantsiyani havo chiqindilari va havoni shamollatish bilan jihozlangan yalıtımlı bir idish ichida joy oladi.

Al-manba usuli. Arkni ikki shaklda xursand qilish mumkin: elektrodning uchini payvandlanadigan mahsulotga tegib, keyin uni 3-4 mm masofada olib tashlash; elektrodning payvandlanadigan mahsulotga nisbatan tez yanal harakati, keyinchalik tortish (masalan, o'yinni yoqish kabi). Elektrodning mahsulotga tegishi qisqa muddatli bo'lishi kerak: aks holda u mahsulotga payvandlanadi.

Yassi uzunligi payvandlash sifatiga sezilarli ta'sir ko'rsatadi. Qisqa kamon doimiy ravishda yonib turadi va yuqori sifatli payvandlashni ta'minlaydi, chunki eritilgan metall tezda havo bo'shlig'idan o'tib, kamroq oksidlanadi va nitratlanadi. Iste'mol qilinadigan elektrod bilan payvandlashda tikuvni to'g'ri shakllantirish uchun uni payvandlanadigan metall yuzasiga nisbatan vertikal holda 15-20 ° burchak ostida ushlab turish kerak. Elektrodning burilish burchagi o'zgarib, asosiy metalning eritish chuqurligini sozlashingiz va payvandlash paytingizning tezligini va sovutish jarayonini ta'sir qilishingiz mumkin.

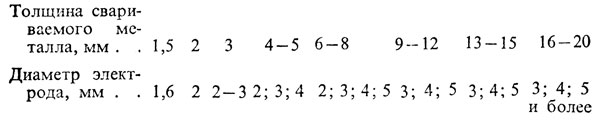

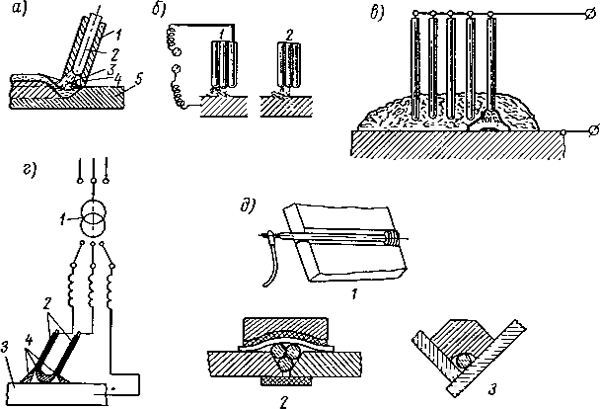

Yupqa qatlamlarni payvandlashda tor diapazon (elektrod diametrining 0,8-1,5 kengligi) shaklida tikuv qo'yiladi. Qalin payvand choklarini payvandlashda kengaygan silindrlarni ishlatiladi. Bunday tikuvlar yordamida elektrodning oxiri uchta harakatni amalga oshiradi: elektrodning eksa bo'ylab aylanishi, aylanma yo'nalish bo'ylab aylantiruvchi va oqsoqlovchi-oscillator harakatlar. Ikkinchisida tikuv qirralarning isitilishi yaxshilanadi, manbali metall banyosining sovishini susaytiradi, penetratsiya etishmasligini bartaraf qiladi va bir tekis tikuvni ta'minlaydi. Elektrodning oxiri osmolyar harakatlarining diagrammasi. 1.

Shakl. Elektrodning qo'lda boshq manbaida harakatlanish diagrammasi

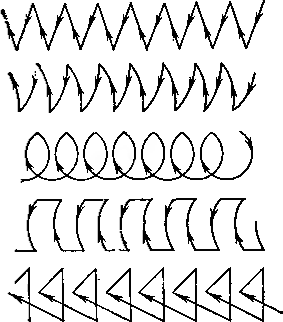

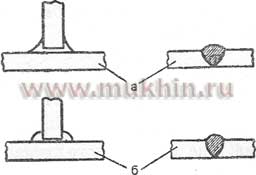

Kesib qirqishsiz tugma payvandlash (2-rasm, a) asosan tikaning bir tomonida kirib boradi. Bunday hollarda astarlarni (po'lat va mis) ishlatish tavsiya etiladi. Ba'zan, iloji bo'lsa, tikuvni teskari tomonda tor rolli bilan payvandlang.

V-shaklli truba bilan tikuv payvandlashda (2-rasm, burchakning qirralarning yonida igna yondiriladi va metall rolik payvandlanadi). Qog'ozning qalinligi va elektrodlarning diametriga qarab, tikuv bir yoki bir nechta o'tayotganda amalga oshiriladi.

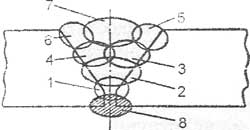

Ko'p qavatli payvandlashda har bir qavat yaxshilab tozalanadi. Qatlamlar soni elektrod diametri asosida aniqlanadi. Qatlamning qalinligi (0,8 / 1,2) D ga tengdir.

Deformatsiyani kamaytirish uchun X-shaklidagi tikuvlarni payvand qilish uchun (2-rasm, e) qatlamlar navbatma-navbat yivning har ikki tomoniga qo'llaniladi.

Burchakli manba hosil bo'lganda (2-rasm, d, e), elektrod qismi yuzasiga 45 ° burchakka qo'yiladi. Artan oqim qiymatlarini qo'llash (manba etishmovchiligini oldini olish uchun), har ikkala sirtni payvandlanadigan joylar gorizontal tekislikda 45 ° burchakka (qayiqni payvandlash, 2-rasm, e) mos keladi.

Shakl. Qop va filetaj payvandlari uchun rulonlarni joylashtirish

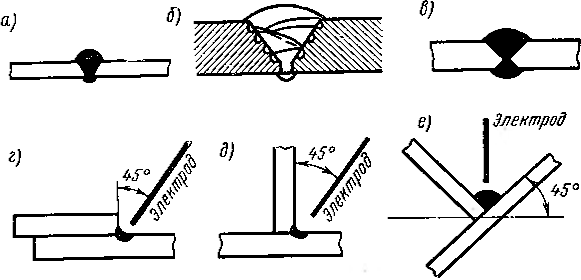

Vertikal qatlamda gorizontal tikuvlarni payvandlashda (3-rasm, a), kesish faqat yuqori qatlamga beriladi, chuqur pastki chetdan qo'zg'aladi va keyin asta-sekin egilgan yuqori chetga o'tkaziladi.

Erigan metallning pastga qarab oqishi tufayli vertikal tikuvlarni payvand qilish qiyinroq kechadi. Metall quyilishni kamaytirish uchun ish 1,5 mm gacha bo'lgan qalinlikdagi qatlamlardan tashqari, qisqa kamon va yuqoriga yo'nalishda (3.6-rasm) amalga oshiriladi.

Manba shipning bo'g'inlari (3-rasm, v) juda qisqa burun hosil qiladi (qisman elektrodning qisqa tutashuvi). Elektrodlarga elektrodni ushlab turadigan elektr oqimlari "elektrod" atrofida hosil qiluvchi elektrodlar qo'llang.

Shakl. 3. Turli payvandlar payvandlash ishlarini sxematik tarzda ifodalash: 1, 2, 3 - Elektrodlar joylashuvi; 4 - qoplama

Chuqurning uzunligini 6-10 mm gacha oshirish manba sifatiga sezilarli ta'sir ko'rsatmaydi. To'g'ridan-to'g'ri polaritning bevosita oqimi bo'yicha uglerod elektrodlari bilan payvandlashda ushbu elektrodning iste'moli beparvo bo'ladi; teskari polariteyada ishlaganda metall karbürizasyon sodir bo'lishi mumkin.

3 mm qalinli qalinligi bo'lgan flange qirralarning bo'lgan mahsulotlar uchun uglerod elektrodlari bilan payvandlash plombali materiallarsiz va qalinligi 3 mm dan ko'p bo'lgan plitkalardan tayyorlangan mahsulotlarga - arqonga plomba tayoqchasini topshirish bilan amalga oshiriladi.

To'g'ridan-to'g'ri ta'sir kamoniga qo'shimcha ravishda, bilvosita ta'sir kamondan ham foydalanishingiz mumkin. Bu holda, maxsus ushlagich bilan mustahkamlangan ikkita uglerod elektrodidan foydalaning.

Payvand chokining 1-3 mm gacha po'lat qalinlikdagi metall qo'shilmasdan uglerodli elektrod bilan payvandlash darajasi 50-60 m / s ga etadi. Uglerod elektrodining diametri 10-25 mm gacha, oqim 200-600 A gacha o'zgarib turadi.

Manzoda payvandlashning ilg'or usullari. Yangi yuqori tezlikli usullarni qo'llash payvandlash stantsiyasidan foydalanish tezligini oshiradi va qo'lda payvandlash samaradorligini sezilarli darajada oshiradi. Yuqori tezlikli payvandlashning eng muhim texnologik usullari quyidagilardir: chuqur penetratsiyali payvandlash, juftlashgan elektrod bilan payvandlash, elektrod nurlari, ko'p elektrodli payvandlash, payvandlangan elektrodli uch fazali burchakli payvandlash va boshqalar.

Chuqur penetratsiya (payvandlash) bilan payvandlash (4-rasm a) samaradorlikni 150-200% ga oshiradi. Elektrodlar elektrod novdasining metalliga nisbatan ancha yuqori erish nuqtasiga ega bo'lgan 1 (qoplangan) sifatli qoplama bilan qoplangan. Eritilgan metall (3) payvandlanadigan mahsulotning yuzasiga tikilgan konusning qisqichi shakliga ega bo'lgan soqol-4 ichida joylashganki. Bu qisma qisqa tutashuvni oldini oladi va nazoratni osonlashtiradi arqon issiqligini yaxshiroq ishlatishga imkon beradi va chuqurroq kirib borishini ta'minlaydi.

Ikkita elektrod bilan payvandlashda ikkita elektrod bir-biriga birlashtiriladi, shuning uchun boshqasi 30-40 mm dan uzunroq bo'ladi; oqim uzun rodga beriladi. Keyin elektrodlarga umumiy qoplama qatlami (qoplama) qo'llaniladi. Yassi uzun rod va mahsulot o'rtasida hosil bo'ladi va qisqa novda arqon ortiqcha issiqligi tufayli eriydi.

Birlashtirilgan elektrod bilan payvandlashning o'zgarishi elektrotlar nuriga (3-4 dona) payvandlash. Oqim miqdorini aniqlashda elektrod nurining umumiy diametri olinadi, ya'ni.

Elektrod chizig'i bilan payvandlash sxemasi shakl. 4, b. Yayrani hayajonlantirganda, birinchi navbatda dastlabki elektrod, keyin ikkinchi, uchinchi va hokazo orqali o'tadi.

Ushbu usulning o'zgarishi shamollash arqon bilan ko'p elektrodli sirt qoplamasi (4-rasm, s). Bir qator elektrodlar bir qatorda tez-tez otabek sultonov shaklida yig'iladi. Oqim bir kutupdan mahsulotga, ikkinchisi esa barcha elektrodlarga beriladi. Oqim qatlami ostidagi yoy bir elektroddan boshqasiga o'tadi yoki bir vaqtning o'zida bir nechta elektrodlardan yonadi; taglik metall biroz eriydi. Payvandlash jarayonida elektrodlar va oqim avtomatik ravishda oziqlanadi.

Uch fazli arqon bilan payvandlash (1-rasm, bir-faza chuqurchali bilan payvandlash bilan taqqoslaganda), unumdorligini ikki-uch barobar oshiradi, quvvat sarfini taxminan 25 foizga qisqartiradi va payvandlangan mahsulotlarning chuqur kirib borishini ta'minlaydi. Joriy manba 1ning dastlabki ikki fazasi qalin qoplamali ikkita parallel elektrodga alohida ulanadi; uchinchi faza mahsulotga ulangan. 3. Yopirilgan paytda uchta ark hosil qilinadi 4. Ular payvandlash jarayonining barqarorligi va ishonchliligini ta'minlaydi.

Shakl. 4. Yuqori tezlikda qo'lda ulash usullari: a - chuqur termoyadroviy payvandlash; b - payvandlash payvandlash elektrodlari; oqim qatlami ostida ko'p elektrodli payvandlash; d - uch fazali boshq manbai; Yalang'och elektrod bilan e - payvandlash: 1 - elektrodli dastani payvandlash; 2 - elektrotlar nuriga qo'shilgan pishloq; 3 - payvandlash T-qo'shma

Tezlik usuli bilan qayta ishlaydigan elektrodni payvandlash mumkin (4-rasm, d). Yuqori sifatli qoplamali elektrod yoki elektrod to'plamlari 1, 2 yoki 1-teg qo'shma burchak bilan qismlarning qirrali qismiga joylashtiriladi. Qaytgan elektrod bilan payvandlash bevosita va o'zgaruvchan oqim bilan o'tkazilishi mumkin, lekin to'g'ridan-to'g'ri kutupli oqim bilan payvandlash eng yaxshi natijalarni beradi. Oqim elektrod va mahsulotga qo'llaniladi.

Resurs oqimi

Payvandlash ishlari haqida nima deyish mumkin? Siz allaqachon bo'lgani kabi, ko'proq payvandlash oqimi, manba zonasiga qanchalik ko'p energiya etkazilsa, metalning eriydi va qanchalik chuqurlashishi va siz ulashingiz mumkin bo'lgan "qalin" mahsulotlarni tushunasiz. Va yanada kuchlanish oqimini etkazish uchun qalin dirijyor kerak. Demak, biz bevosita aloqani o'rnatamiz: metallning qalinligi - elektrod qalinligi - oqimning kuchi. Ko'pincha payvandlash mashinalarida elektrod qalinligi va payvandlash oqimiga to'g'ri keladigan plitalar qo'llaniladi. Men ushbu jadvallarni dogma deb qabul qilmaslikni maslahat beraman - bu sizning yurishingiz uchun faqat boshlang'ich nuqtadir. Xonadon uchun sizda 480 mm elektroddan foydalanish imkonini beruvchi 160A gacha oqim mavjud bo'ladi. Mening xotiramda elektrodlarning bu diametrini kamdan kam foydalanar edim. Asosan - bu 2 va 3 mm. UONI-13/45, 15/55, NIAT-3M (uglerodli po'lat uchun turlar) sinfidagi elektrodlar uchun 2,5 mm diametr bor. Manba oqimining chidamliligi quyidagi formula bilan aniqlanishi mumkin: I = Kdel. Bu erda K - past karbonli po'latdan elektrodlar uchun 40-60 mm, elektrod uchun 35-40 mm, yuqori qotishma po'latdan yasalgan po'latli chiziqli tajriba omilidir va del - elektrodning diametri.

Payvandlash, payvandlash mashinasi, yonish orqali metallni kesish

Endi kelinglar - agar elektrod 2 mm diametrli 2 mm diametrli olinsa va oqim odatda 3 mm diametrli elektrodga to'g'ri keladigan 100A ga o'rnatilgan bo'lsa nima bo'ladi? Elektrod va temir faol eriydi va bug'lanadi. Elektrodni payvandlash zonasiga etkazish juda jadal bo'lishi kerak. Hech hammom bo'lmaysiz va so'zga oling. yonib ketishi. Yomonlik tuyuladi, ammo biz uni yaxshi tomonga buramiz - biz kuyishning oldini olish uchun elektrodni asta-sekin ko'chirishni boshlaymiz. Mana, biz po'latni kesamiz! Va shunday qilib siz etarlicha qalin bargni kesasiz. Albatta, qirralarning sifati burchakni tegirmon bilan almashtirishdan ko'ra ancha past bo'ladi, ammo bu usul chekka sifatiga yuqori talablar bo'lmaganda ba'zan juda qo'l keladi. Metallni kesish uchun oqim odatda payvandlash uchun zarur bo'lgan oqimning 25-30 foizidan yuqori bo'ladi.

Payvand chog'ida elektrod joylashuvi. Elektrod egasi, derjak

Elektrod ushlagichga kiritilgan elektrod (payvandlash qurilmasi uni "ushlagich" deb ataydi). Bu qulay, engil bo'lishi kerak, u elektrodni turli burchaklarga o'rnatish uchun yiv bo'lishi kerak. Dizayn va dastur uchun turli xil elektrod egalari mavjud. Qoidaga ko'ra, taniqli ishlab chiqaruvchilar o'z ishlarini yakunlashadi payvandlash mashinalari juda yaxshi elektrod egalari va ularning modifikatsiyasi haqida o'ylashingiz shart emas. Elektrodni ushlagichga qo'ygandan so'ng, uning tutqichidagi o'rnatilishining ishonchliligini tekshirib turing (silkiting). Aks holda, aloqa nuqtasida arqon vujudga keladi va kamon beqaror bo'ladi yoki hech qanday alevlenmaydilar.

Xo'sh, elektrodni qanday ushlab turamiz? Qatlam tekisligi bilan bog'liq holda vertikal yoki o'ng burchak ostida 30-60 ° burchak ostida bo'lishi mumkin. Pastki tomondan vertikal tikuvlarni bajarishda burchak 45-50 gradus gorizontaldan pastga tushishi kerak. Yuqoridan pastga - gorizontaldan 10-20 ° pastga. Bundan tashqari, jarayon jarayonlar yo'nalishi bo'yicha aniqlanadi. "Oldinga" burchak bilan payvandlashda sizning penetratsion chuqurligi pasayadi, tikuv konvektsiyasining balandligi pasayadi, lekin tikuv kengligi sezilarli darajada oshib boradi, bu kichik qalinlikdagi metalllarni birlashtirish uchun ushbu pozitsiyani tavsiya etishga imkon beradi. Bunday holda, eritma va cüruf elektrod oldida harakat qiladi. Bu uslub bir qator kamchiliklarga ega - masalan, elektrod oldida ko'p miqdorda suyuqlik kukunlari to'planadi, metallga drenaj qilinadi va yoyni saqlab turishining oldini oladi. Sızıntılar va cüruf kirib mumkin. Bunday holda siz elektrod o'rnini vertikalga moslashtirishingiz kerak.

Umuman olganda, metall va arkning qayerda joylashganini havzaning havosidagi eritmaning "qanday qilib qaytarishini" kuzatasiz va elektrodning turli joylarida farqni kuzatasiz.

"To'g'ri burchakda" (elektrod sizdan uzoqlashadi) payvandlash suyuqlikning egri chuqurligini elektrod orqasidagi suyuqlik manbaini yopadigan manba havuzundan keyin harakat qilishiga imkon beradi. Bu sifatli tsilindrni shakllantirishni ta'minlaydi.

Bundan tashqari, rutil bilan qoplangan elektrod bilan payvandlashda, elektrodning kelajakda tikilishiga moslashishi har doim asosiy qoplamali elektrodlarga qaraganda katta bo'lishi kerak.

Eng keng tarqalgan usul " orqaga burilish".

Qaytadan payvandlashda payvand choki va balandligi ko'tariladi, lekin kengligi pasayadi. Qirralarning isitilishi etarli emas, shuning uchun ham eritma va teshiklarning paydo bo'lishi mumkin. Agar elektrod juda ko'p burishib qolsa, siz metallning ifloslanishiga ta'sir qiladigan kamon ta'siri ostida hammomdan surtilgan jildni ko'rasiz. Bu metallning tez sovib ketishiga olib keladi. Bu to'siq sifatiga salbiy ta'sir ko'rsatmoqda. Dengiz sathining narigi tomonidagi tekis bo'lmagan, tarozi va katta farqlar paydo bo'ladi. Suyuqlik tolasi darhol elektrodni kuzatib turadigan va boshqning kuchi bilan chiqarib yuborilmasligi uchun burchakni saqlab qo'yish kerak.

Bog 'dastgohlari o'zingizni yozgi uyingizda amalga oshiradi ...

Bog 'dastgohlari dizayni. Qanday qilib o'z mamlakatingizda qulay do'kon yaratishingiz mumkin ...

O'z qo'llari bilan panjara to'siqlari. Put, install, dig sa ...

Panjara postlari, to'siqlar. Biz devorga yaxshi yordam beramiz, shuning uchun devor ...

Isitish tizimidagi qochqinlarni qanday o'chirish, isitish qozonxonasi.

Isitish tizimidagi kichik oqish bilan nima qilish kerak? ...

Alyuminiy, mis simni ulang. Bolal kabeli. Xonadon, uy, ...

Qanday alyuminiy va ulanadi mis tel? Mis va alyuminiy simlarni ulash ...

Izohlar - misollar, naqshlar, naqshlar ...

Izohlar. Namuna To'g'ri tuzilish, ko'rsatmalar, tushuntirishlar ...

Sovutgichni qanday ta'mirlash kerak. Xatolar - muzlatilmasin ...

Sovutish masalalarini ko'rib chiqish va ularni yo'q qilish. ...

Chipta, dipboard. Xususiyatlari, sifati, qo'llash, foydalanish ...

DSP-dan foydalanish bo'yicha muvaffaqiyatli tajriba. Chipta xususiyatlari. Ishlab chiqarishda to'g'ri ishlatish ...

Shakl. 78. a - keng silindrlarni olish; b va c - silindrning bir tomonini isitish; g - silindrning har ikki tomonini isitish

Shakl. 79.

Pastki holatdagi payvandlash paychalarining payvandlash jarayonida payvandlovchi elektrod bilan uchta asosiy harakatni amalga oshiradi: elektrod erishi natijasida doimiy yoy uzunligini saqlash uchun elektrodni oziqlantiradi; tikani kesish uchun elektrodni tikuv eksa bo'ylab harakatlantiradi va shuningdek, ma'lum bir kenglikdagi tikuv rolini olish uchun elektrodning oxiri bilan transvers harakatlar ishlab chiqaradi. Elektrodning oxiri uchun harakatlanuvchi naqshlar, shakl. Payvandlash vaqtida noto'g'ri elektrod ko'rsatmalari payvandning kirmasligi va payvandlikka olib kelishi mumkin.

Penetratsiya va yaxshi hosil bo'lgan payvandni olish uchun elektrodning oqsoqollar salınımlarının amplitüdünün elektrodun ikki-uch diametridan oshmasligi kerak. Yupqa metall va ko'p qatlamli payvandning dastlabki qatlamlarini payvandlanganda, elektrod horg'inli burilishlarsiz amalga oshiriladi. Kosmosdagi holatga ko'ra, tikuvlar quyi, vertikal va shipga bo'linadi (79-rasm). Eng qulay ishni bajarish quydagi holatda payvandlashdir.

Strukturaviy po'latlarni payvandlashning texnologik usullari

Po'latdan ishlangan qo'shimchalar qurilish po'latlari pastki uglerodli po'latni payvandlashdan ko'ra sezilarli darajada kuchayishi va mustahkamlash tendentsiyasi, o'z-o'zidan chidamlilik, mexanik va strukturiy jihatdan ahamiyatga ega.

Shakl. 80 Dinamik yuklarga ta'sir qiluvchi tuzilmalardagi konstruktsiyalar: a - silliq o'tish; b - qadam o'tish

Tashqi yuklarning kuchayib ketishi bilan bog'liq bo'lgan o'z zo'riqishlari, datchiklarning samaradorligini pasaytirib, ularni qattiqroq holga keltiradi. Dizaynerning vazifasi - o'z stsenariylarining minimal bo'lishini ta'minlaydigan strukturaning oqilona shakli va tegishli texnologiyalarni tanlashdir. Professor. GA Nikolaev payvandlash strukturalarini loyihalash va amalga oshirishda quyidagilarni tavsiya qiladi:

- payvandlangan bo'g'inlardagi kesmaning kesishuvi va tikuv uzunligi, shuningdek, bitta tugundagi to'siqlar to'planishi va ularning kesishishi hisoblash yo'li bilan oqlamasliklari uchun

- dinamik va o'zgaruvchan yukga ta'sirlangan elementlarning payvandlangan bo'g'inlari payvanddan taglik metallga silliq o'tishlari kerak va payvand chokining kesimida bir qadam o'zgarishini yaratmasligi kerak (80-rasm);

- elektrodlarni tanlashda, bu po'lat uchun payvandlangan bo'g'imlarni mexanik sinovdan o'tkazish eksperimental ma'lumotlaridan va yoriqlar hosil bo'lishiga bo'g'inlar tendentsiyasidan kelib chiqing.

![]()

Shakl. 81: 1, 2, 3 - navbat bilan biriktirilgan qatlamlar

Strukturaviy po'latlarni payvandlash turli xil texnologik usullar bilan amalga oshirilishi mumkin. Yupqa po'lat payvandlashda bir martalik payvand ishlatiladi. Yopiq looplarni qo'lda payvandlashda, qoldiq stressni kamaytirish uchun bir martalik payvandlash payvandning bir bo'lagi bilan bog'liq bo'lgan kuchlanishlarni boshqasi bilan qoplashi uchun qadamlarda ishlab chiqariladi. Qalin po'latlarni payvandlashda ko'p qatlamli payvandlash jarayoni birma-bir qatlamlar ustki qatlamlari oralig'ida kichik vaqt oralig'i bilan amalga oshiriladi, unda har bir ketma-ket qatlam oldingi qatlamda hali sovigan emas, va ular kaskad usuli deb ataladigan usulni qo'llashadi (81-rasm). Ushbu usul taglik metalni haddan tashqari qiziydi va issiqlik ta'sir zonaning kichikroq kengligi beradi.

Bunga qo'shimcha ravishda, ko'p qatlamli payvandlash texnikasi ko'p qatlamli payvandlash usullarini alohida qatlamlarni qo'llash bilan kengroq vaqt oralig'ida qo'llaydi, unda har bir oldingi qatlam keyingi ishni boshlashdan oldin 150-200 ° gacha sovutish uchun vaqtga ega, bu holatda uning atrofidagi har bir qatlam va uning atrofidagi asosiy metall zonasi .

Yuqorida sanab o'tilgan texnologik usullar etarli bo'lmagan va payvandlash jarayonida yoriqlar paydo bo'ladigan hollarda mahsulot qoldiq stresslarni kamaytirish uchun payvandlashdan oldin 150-200 ° gacha bo'lgan haroratgacha isitiladi. Strukturaviy po'latdan payvandlangan mahsulotlar ko'pincha stressni yo'qotish va po'latdan sinfga mos ravishda o'rnatilgan tartibga muvofiq kuchlanishni kuchaytirish uchun issiqlik bilan ishlov berishga odatda ta'sir ko'rsatadi. Masalan, 30HGS po'latni payvandlashda payvandlash dastlabki holatida 760 MPa kuchlanish quvvatiga ega va 18% gacha bo'lgan bo'shliqqa ega, 880 ° daraja siqilganidan so'ng, qariyb 1290 MPa ga ko'tarilib, nisbiy bo'shliqqa 9% ga kamayadi.

Yon qoplamalarsiz kalta tikuvlarni payvandlash qo'shma tomonning bir tomoniga butun qalinligi bo'ylab qo'shni qirralarning kirib borishi bilan kengroq rollarda o'rnatilishi orqali amalga oshiriladi. Orqa tomondan, iloji bo'lsa, metallni va cürufni kesib olgandan so'ng, tikuv tor bir ipli rolik bilan payvandlanadi.

Shakl. 82

Shakl. 83

V shaklidagi qirralarning tayyorlangan tikuvlari payvandlangan metallning qalinligidan kelib chiqqan holda bir yoki bir necha qatlamlarda amalga oshiriladi. Birinchi qatlamli (qatlamli) ko'p qatlamli payvandlashda, tikuvning yuqori qismini payvandlanganda, keyinchalik chuqur va sim cho'tkasi bilan qatlamli qatlamli qatlamni ajratib olingandan so'ng, boshqa qatlamlarni shakl 1da ko'rsatib o'tilgan tartibda qo'ying. Har bir qavatning qalinligi o'rtacha 5-6 mm. To'liq chiqib ketish to'ldirilgandan so'ng, tikuvning ildiz paychalarining orqa tarafidan ishlab chiqariladi.

Deformatsiyalarni kamaytirish uchun X-shaklidagi tikuvlarni payvandlashni yivning har ikki tomonida qatlamlarni almashtirish orqali amalga oshiriladi.

Burchak to'siqlarini payvand qilishda tavrotov va burchak qo'shimlari burchakning neprovarani burchagini olish va vertikal tekislikda metall taqsimlash imkoniyati bilan bog'liq bo'lgan yuqori sifatli payvandlashni qiyinlashtirmoqda. Yuqoridagi qiyinchiliklarni bartaraf etish uchun ushbu tikuv "qayiq" holatida amalga oshiriladi (83-rasm). Bunday holda, tikuv V shaklidagi payvandlash payvandi yiv bilan bir xil tarzda amalga oshiriladi.

Vertikal tekislikdagi vertikal va gorizontal payvandlash manbai pastki holatida payvandlashdan ko'ra qiyinroqdir. Gravitatsiya ta'sirida erigan metall manba oqimga moyil bo'ladi. Vertikal tikuvlarni payvandlash asosan quyi qismdan amalga oshiriladi. Ship holatida payvandlash paytingizda metall tomizish ehtimoli kuchayadi. Eritilgan metall hammomni ushlab turish bosim va sirt kuchlanish kuchlari tufayli amalga oshiriladi. Tomga payvandlash paytida metall tomchilarni elektroddan toza metallga o'tkazish, faqat qisqa burchakka ega bo'lishi mumkin. Shiftni payvandlash uchun suyuq metall tomchilarini ushlab turish uchun chashka (elektrodning oxirida) tashkil qiluvchi refrakter qoplamalar bilan elektrodlar qo'llaniladi. Resursda payvandlash jarayonida manbai yetarli emasligi sababli, payvandlashning etishmasligi va tikuvda choklarning etishmasligi mumkin, bu esa payvand chokining mexanik xususiyatlarini kamaytirishi mumkin.

Tartibni tanlash. Resursli qo'shmaning sifati payvandlash rejimini to'g'ri tanlashga bog'liq. Payvandlash rejimini tanlash elektrod diametrini tanlash, payvandlash oqimining chidamliligini, mahsulot o'lchamlari va shakliga, ulanish turiga, mahsulot va elektrodga mos ravishda payvandlash tezligini anglatadi. Avvalo, metallning qalinligi va payvand chokning turiga qarab, elektrod diametri tanlanadi. Elektrodning diametri maksimal payvandlash ishini ta'minlash uchun imkon qadar katta bo'lishi kerak. Elektrodning juda katta diametrini, ayniqsa metallning kichik qalinligidan foydalanish, yoqilishga olib kelishi mumkin. Keyinchalik elektrodning diametri bo'yicha aniqlangan, shuningdek, payvandlanadigan metallning qalinligi, qo'shilish turi, payvandlash tezligi, kosmosda payvandlash o'rni holati, elektrod qoplamasi va uning ishchi uzunligiga bog'liq zarur oqim kuchini tanlang.

Elektrodning oqimi va diametrini tanlash. Manba oqimining kuchi elektrodning markasi va diametriga qarab tanlanadi: kosmosdagi tikuvning joylashishi, ulanish turi, metallning qoldiqligi va kimyoviy tarkibi va atrof-muhit harorati. Barcha omillarni hisobga olganda, eng yuqori darajada mavjud kuchda ishlashga harakat qilish kerak. Resurs oqimining kuchini tanlash uchun bog'liqliklar qo'llaniladi: Isb = 50d, Isb = (20 + 6d) da,

bu erda elektrod novdasining diametri, ba'zi o'zgarishlarni hurmat qilish kerak. Metallning qalinligi<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Jadval 48. Elektrod diametridan payvandlash oqimining kuchlanishiga bog'liqligi |

|||

| Elektrod diametri, mm | Manba oqimining kuchi, Va | Elektrod diametri, mm | Manba oqimining kuchi, Va |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

Yuqori sifatli elektrod bilan payvandlashda oqim ushbu elektrodlar uchun pasport yoki sertifikatda ko'rsatilgan ma'lumotlarga muvofiq belgilanadi. Elektrodning diametri payvandlanadigan metallning qalinligi, payvand choki turini, kosmosdagi payvandning o'rnini, uning o'lchamlarini, metalning tarkibini payvandlanishga qarab tanlanadi. Qalinligi 4 mm bo'lgan metallni payvandlashda metallning qalinligi bilan teng bo'lgan diametrli elektrodlar qo'llaniladi. Qalin metallni payvandlashda 4-8 mm diametrli elektrodlar qo'llaniladi, bunda metallning asosiy qismi payvandlanadi. Ko'p qatlamli payvandlash payvandlarida birinchi qatlam 3-4 mm diametrli elektrod bilan ishlab chiqariladi, keyinchalik qatlamlar katta diametrli elektrodlar bilan ishlab chiqariladi. Vertikal holatida payvandlash diametri 5 mm dan oshmaydigan elektrodlar yordamida amalga oshiriladi. Shift tikuvlari diametri 4 mm dan ortiq bo'lmagan elektrotlar ishlab chiqaradi.

Past qotishma çeliklarni payvandlash. Past haroratli po'latdan yasalgan arqonlarni payvandlash uchun quyidagi usullar qo'llaniladi.

1-2 mm kalinlikta metall bilan:

2-5 mm qalinligi metall bilan:

5 - 10 mm metall qalinlikda:

Metallning qalinligi 10 mm dan oshganda:

Belgilangan oqim qiymatlari pastki holatdagi payvandlikka mos keladi. Vertikal va shipli bo'g'inlarni bajarishda ular 10-20 foizga kamaytiriladi va 4 mm dan oshmaydigan diametrli elektrodlar qo'llaniladi.

Strukturali kam karbonli çeliklarni payvandlash elektrodlar bilan ftor-kaltsiy qoplamalari bilan ishlab chiqariladi.

Krom-silikon-marganets po'latlari payvandlash jarayonida chayqatish va yorilishga moyil.

% 0.2 ga teng bo'lgan uglerodli arqonlarga arqon usuli bilan yaxshi payvandlangan. 30HGS va 35XGC po'lat sochlari yomon. Qopqoq, o'ralgan, burchak va burchak qo'shimchalaridan foydalaning. Metallni payvandlanadigan metallning qalinligi nisbati quyidagicha bo'lmasligi kerak: 1: 2 bo'g'imlari bo'g'inlari bilan, 1: 6 tizmalar va qo'shimchalar bilan. 30HGSA va 30HGSNA temir buyumlaridan tayyorlangan payvandlash uchun flüor-kaltsiy qoplamali elektrotlar ishlatilgan. Payvandlash quyma va vertikal holatda yalang'och yuzasida, teskari polaritning bevosita oqimida qisqa burmali (yotqizilgan) amalga oshiriladi. Resurs usullari quyidagilar:

Turli qalinlikdagi payvandlash qismlari uchun elektrod diametri va oqimning chidamliligi yanada qalinroq elementdan tanlanadi, ammo ko'rsatilgan oqimlardan kichik oqim quvvati olinadi; Yassi qalinroq elementga yo'naltirilgan.

Gaz bilan payvandlash paytida, krom va kremniy kislorod, kislorod, shlaklar va manba havuzunda to'liq bo'lmagan termoyadroviy birikmalariga sabab bo'ladi. Bunga yo'l qo'ymaslik uchun payvandlash 1 mm qalinligida 75-100 dm3 / s gacha bo'lgan asetilen olovini yaratadigan uchi bilan amalga oshiriladi. Qo'shimchalar sifatida Sv-08 va Sv-08A past karbonli sim yoki Sv-18KhGSA va Sv-18XMA simlari ishlatiladi.

Oliy qotishma çeliklarning payvandlash. Ko'p sonli elektrotlar ishlab chiqarildi, bu esa deyarli barcha yuqori limlanadigan po'latlarni tezda payvand qilish imkonini beradi. Ushbu elektrodlar kaltsiy florid qoplamalariga ega va barcha kengaytma pozitsiyalarida teskari polaritning bevosita oqimi bilan payvandlashda ishlatiladi.

Krom-nikelli po'latlarning yuqori elektr qarshiligi (past karbonli çeliklardan 5 barobar yuqori), past issiqlik o'tkazuvchanligi haddan ziyod issiqlikka sezgir bo'ladi, shuning uchun ularning quyish uchun past energiyali usullari ishlatiladi, ya'ni:

Shu sababli, elektrodning uzunligi past karbonli po'latni payvandlashdan kamroq olinadi.

Shakl. 84. a - V shaklidagi qirralarning tayyorlanadigan chiziqlarni o'rnatish; b - burma payvandlash

Nikel-krom nikel korozyonga chidamli po'latlarni gaz bilan payvandlash an'anaviy asetilenli olov bilan bajariladi. Oksidlanish oloviga ruxsat berilmaydi, chunki u xrom tuyilishi sabab bo'ladi. Eng kam uglerodli kontent bilan, niyobium yoki titanyum bilan ishlaydigan to'lg'azgich simlari, Sv-02H19N9, Sv-06H19N9T yoki Sv-08H19N10B belgilari.

Xromli zanglamaydigan po'latlarni payvandlash uchun bir xil elektrodlar va rejimlar nikel-kromli po'latlarni payvandlashda ishlatilishi mumkin. Krom po'latdan gazni payvandlash an'anaviy asetilen olovi bilan amalga oshiriladi va 1 mm qalinligi uchun 70 dm3 / s gacha. Qo'shimchalar sifatida foydalaning tel-sifatlari Sv-02Kh19N9 yoki S-06Kh19N9T titanium bilan. Payvandlashdan avval qirralar metall nosozlikka aylantiriladi. Payvandlash maksimal tezlikda, uzilishsiz va isitishsiz olib boriladi.

To'qimalarining quyish manbai. Chelik chuqurni qoplaganida, po'lat har xil shilinishi tufayli ular bilan yaxshi bog'lamaydi. Bundan tashqari, po'lat quyma temirga eritma zonasida uglerod bilan boyitilib, mo'rt bo'lib, siqib chiqarish va yorilishga moyil bo'ladi. Shuning uchun, odatiy po'lat elektrodlar bilan quyma temirni payvandlashda payvand choklarini qirralardagi yadroga ko'proq ishonchli tarzda yopishtirish uchun iplar ustiga o'ralgan tarzda joylashtiriladi (84-rasm).

Ftorli-kaltsiyli qoplamali elektrodlar to'qimalarni quyish va payvandlashdagi nuqsonlarni isitishsiz payvandlash va qoplash uchun ishlatiladi. Resurs quyish va vertikal holatda bo'lishi mumkin. To'g'ridan-to'g'ri polaritning bevosita oqimi qo'llaniladi, muqobil oqim ishlatilishi mumkin. Resurs usullari quyidagilar:

Payvandlash ishlari 30-60 mm uzunlikdagi bo'laklarda amalga oshiriladi. Kaltsiy florid qoplamasi 50% temir kukuni, 27% marmar, 7,5% fluorafar, 4,5% kvarts, 2,5% ferromanganez, 2,5% ferrosilikon, 6,0% ferrotitan, 0,5% soda Elektrod tayoqchasi mis-M-2 yoki M-3 dan tayyorlangan. Elektrotlar pastki, vertikal va yarim tavanlarda payvandlash imkonini beradi. Teskari polaritning to'g'ridan to'g'ri oqimi qo'llaniladi: diametri 3 mm bo'lgan elektrod - 90-110 A; 4 mm - 120-140 A; 5 mm - 160-190 A. Cho'zgidan tayyorlangan ehtiyot qismlar dastlabki isitish bilan payvandlanadi.

Qovurishdan oldin nuqsonli joy ehtiyotkorlik bilan kesilib, tozalanadi. Chiqib ketgan joyni o'tkir burchaklarsiz silliq chiziqlarga ega bo'lishi kerak, unda suyuq metall asosiy metall bilan qotishmasligi mumkin. Manba qilinadigan sirt gorizontal tarzda joylashtiriladi va uning atrofida eritilgan metallning oqishini oldini olish va tikuvga kerakli shakli berishga imkon beruvchi, gor grafit yoki ko'mir plitalari shakllanadi. Ba'zan ular 50 ° C daraja quritilishi kerak bo'lgan, odatiy loydan yoki quyqani hosil qiluvchi eritmadan foydalanadilar.

Elementni isitish uchun pechka yoki shoxga joylashtiriladi. Qismda sezilarli deformatsiyalar va yoriqlar paydo bo'lishining oldini olish uchun, isitish jarayoni asta-sekin va teng darajada bajarilishi kerak. Bo'lim istalgan haroratga qizdirilgach, formada hosil bo'ladigan maydon elektrod erigan metall bilan to'ldiriladi. Katta nuqsonlar manba qilingan bo'lib, ularni grafit plitalari bilan ajratilgan maydonlarga metall yuzaga mahkam o'rnashib olgan. Katta zichlikni qum bilan to'ldirish uchun qo'shni hududlar. Elektrodlarni almashtirish vaqtida to'xtab qolmaslik uchun ikkita payvandchi payvandlash ishlarini bajaradi.

Issiq quyilgan temirni payvandlashda quyma temir tayoqlar ishlatiladi. Resurs to'g'ridan-to'g'ri polaritning o'zgaruvchan yoki bevosita oqimi bo'yicha o'tkaziladi. Qoplamada quyidagi tarkibga ega: quruq aralashmaning og'irligi bo'yicha 25% bo'r,% 41 grafit, 25% fluorop, 9% ferromanganez, 30% suyuq shisha. Yopishning qalinligi 0,2-0,3 mm. Diametri 6 mm - 200-300 A bo'lgan rod uchun oqim; 8-10 mm - 300-450 A; 10 mm - 450-600 A; 12-15 mm - 680-700 A.

Cho'kkaning gazli payvandlashi asosiy metallga o'xshash payvandlash metallini olishning eng ishonchli usullaridan biridir. Kul dazmolni gaz bilan payvandlash oldindan qizdirilgandan so'ng yaxshi bo'ladi. Bevel qirralarning 90 ochilish burchagi bilan bir tomonlama (V shaklida) holga keltiriladi. Chetlar yog ', zang va kirni cho'tkasi yoki qumli shkaf bilan yaxshilab tozalanadi va yondirgich olovi bilan isitiladi. Plitalar panjarasi sifatida diametri 6, 8, 10, 12, 14 va 16 mm va uzunligi 400-700 mm bo'lgan temir tayoqlar ishlatiladi. Çubukların çapı taban metalın kalınlığının yarısına eşittir.

Rangli metallar va qotishmalarning payvandlash. Misning yuqori issiqlik o'tkazuvchanligi tufayli boshq manbai yuqori mukavim tokdan foydalanishni talab qiladi. Misning oqimliligi po'latdan yuqoridir, shuning uchun payvandlanadigan qatlamlarning chekkalari eng kam burchak bilan yoki bir po'lat astar ustiga payvandlangan bo'lishi kerak. Qirralarning ochilish burchagi 70 ± 5 bo'lishi kerak. Qalinligi 6 mm dan katta bo'lgan mis old isitish bilan, 1 mm dan 3 mm gacha qalinlikdagi choyshab bilan to'ldiriladi. Payvand choyshabidan keyin (6 mm dan kam) sovuq holatda va qalin choyshablar 200-300 ° S haroratda zarb qilingan. Payvandlash oqim va qoplamalar yordamida uglerod yoki metall elektrod bilan amalga oshiriladi.

Uglerodli elektrodning uzun burchini (10-15 mm) payvandlash uchun to'g'ridan-to'g'ri polaritrali kuchlanish 40-55 V ga teng. Manba usullari quyidagicha:

Metall elektrodli misni payvandlashda M1, M2 va M3 simlaridan tayyorlangan mis elektrodlari yoki ferromanganz, ferrosilikon va silisli mis kabi oksidlovchi moddalar bo'lgan qoplamalar bilan BrKMts-3-1 bronzadan foydalaniladi. Resurs usullari quyidagilar:

10 mm gacha qalinligi bo'lgan mis 1 mm bo'ylab metall qalinligi uchun 150 dm3 / s hajmli asetilenli olov bilan payvandlanadi. Qalin qatlamlarni payvandlashda asetilen olovi kuchi kuchayadi yoki ikki mash'al bilan bir vaqtning o'zida payvandlash uchun ishlatiladi. Olov faqat restorativ bo'lishi kerak; olovda kislorodning ko'pligi misning oksidlanishiga olib keladi. Qalinligi 2 mm ga qadar bo'lgan metall, payvandlashsiz, payvandlashsiz, manba metalining oqishini oldini olish uchun asbest yoki grafitni quyishdan iborat; 3 mm dan katta qalinligi, 90 ochish burchagi va kamida 1,5-2 mm (qalinligining 1/5 qismi) bilan kesilgan V-shaklidagi qirralarning ishlatiladi; qalinligi 10 mm dan katta bo'lsa, X shaklidagi burma ishlatiladi va payvandlash har ikki tomondan bir vaqtning o'zida ikkita mash'al bilan vertikal holatda amalga oshiriladi.

Plomba ustuni (elektrolitik) mis yoki misdan tayyorlanishi kerak, bu tarkibida 0,2% fosfor va 0,15-0,30% silikon mavjud bo'lib, ular deoksidlovchi moddalardir. Arkni payvandlash bronzasi ko'mir yoki metall elektrod ishlab chiqaradi. Uglerodli elektrod bilan payvandlashda to'g'ridan-to'g'ri polaritning to'g'ridan-to'g'ri oqimi qo'llaniladi: 5 dan 12 mm gacha (odatda 6-8 mm), diametri 40-45 V, uzunligi 20-26 mm bo'lgan elektrodning 1 mm diametri uchun 25-35 A. Alyuminiy payvandlashda alyuminiy oksidga qarshi faol bo'lgan bronza oqsillarni ishlatish kerak. Oksidlangan qoplamali plomba qoplamasi sifatida. Vannadan oksidlarni olib tashlash uchun elektrod va tayoq oqi zigzag harakatlarini amalga oshiradi. Payvandlash sifatini yaxshilash uchun 250-350 ° S haroratgacha old isitishdan foydalanish tavsiya etiladi.

Bronza payvandlash uchun bronza tarkibida: 8% sink, 3% kalay, 6% qo'rg'oshin, 0,2% fosfor, 0,3% nikel, 0,3% temir, qolgan qismi misdir. Boshqa bronzalar bilan payvandlashda asosiy metall bilan bir xil tarkibiy tuzilmalardan foydalaning.

Resurs bronza metall elektrod keng qo'llaniladi. Eng yaxshi natijalar to'g'ridan-to'g'ri teskari polaritik oqim bilan payvandlash yo'li bilan olinadi; Elektrodning 1 mm diametrli oqimi 30-40 A. Arkning barqarorligini oshirish uchun alternativ oqimdan foydalanilganda, oqim 75-80 A ga elektrod diametridan 1 mm ga oshiriladi yoki u holda osilator ishlatiladi. Kenarlarni tayyorlashda jami kesish burchagi 70-80 °. Elektrod simni taglik metall bilan bir xil tarkibdan olinadi. Ko'pgina to'qimalarining bronzasi uchun, korroziyaga qarshi chidamlilik talablari bo'yicha ruxsat berilgan taqdirda, bronza BrKMtsZ-1 (3% silikon, 1% marganets, qolgan qismi mis) bronzadan tayyorlangan elektrodlardan foydalaning. Alyuminiy bronzalar 10% alyuminiy va 3-5% temir o'z ichiga olgan bronza elektrodlar bilan payvandlanadi.

G'azka qismlarini ta'mirlashda bronza gazini payvandlashda foydalaniladi. Manba olovi kamayishi kerak, chunki oksidlanish alovi kalay, silikon, alyuminiyning teshilishini oshiradi. Kompozitsiyada ashyo metallga o'xshash tel yoki po'latdan foydalangan holda plomba panjarasi. Payvandlash jarayonida kalay quyilganligini hisobga olsak, barda uning tarkibida asosiy metallga qaraganda 1-2 foiz ko'p bo'lish maqsadga muvofiq; 0,4% gacha silikon simga deoksidlovchi sifatida kiritiladi. Chuqurlik 60-90 burchagi bilan V shaklida bo'lishi kerak. Asbestlar yoki grafitlarning qoplamasi nuqsonlar tufayli, payvandlash metallining qochishi oldini oladi. Mis va guruchni payvandlash bilan bir xil tarkibga ega oqsillarni qo'llang. Alyuminiy bronza alyuminiy qotishmalarini gaz bilan payvandlashda ishlatiladigan oqmalar bilan payvandlanadi.

Metall elektrodli guruchni payvandlash uchun to'g'ri bevosita to'g'ridan-to'g'ri oqim ishlatiladi. Payvandlash quydagi holatda qisqa burchak ostida amalga oshiriladi. 5 mm diametrli elektrod uchun 250-275 A gacha bo'lgan oqim. Manba jarayoni kamida 0,3-0,4 m / min tezlikda amalga oshiriladi. Payvand chikishdan keyin tikuv dumalaydi va keyin 600-650 ° S da tavlanadi. Quyidagi tarkibi guruch teli elektrod sifatida ishlatiladi: 38.5-42.5% sink, 4-5% marganets, 0.5% alyuminiy, 0.5-1.5% temir, 1% boshqa begona moddalar, qolgan qismi mis .

L62, L062-1 va boshqalarni guruchli payvandlash manbai, shuningdek bevosita polaritikaning to'g'ridan-to'g'ri oqimi bo'yicha uglerod elektrodlari bilan ham amalga oshirilishi mumkin. Mexanik usullar bilan tayyorlangan payvandlashning qirralari. Dolgunun moddasi sifatida 3% silikon o'z ichiga olgan LC80-3 guruch yasalgan çubuklar ishlatiladi. Chastotani kuchlanishi 30-40 V; payvandlash rejimlari quyidagicha:

| Metall qalinligi, mm | 3 | 5 | 10 | 14-16 |

| Elektrod diametri, mm | 6 | 10 | 18 | 20 |

| Dolgich chizig'ining diametri, mm | 4 | 6 | 8 | 10 |

| Joriy, A | 180-200 | 240-270 | 400-450 | 450-550 |

Guruch boshq olish uchun juda qiyin, shuning uchun ular ko'pincha gaz bilan payvandlash bilan payvandlanadi. Sinkning bug'lanishini kamaytirish uchun guruchni payvandlash 30-40% dan ortiq kislorodli oksidlovchi olov bilan amalga oshiriladi, ya'ni 1,3-1,4 m3 kislorod 1 m3 asetilenga yuboriladi. Bu holda manba havuzining sirtida sink oksidning suyuq kukuni paydo bo'ladi, bu uning bug'lanishini pasaytiradi. Ko'p kislorod olov vodorodining asosiy qismini oksidlaydi, natijada suyuq metall bilan vodorodning emishi kamayadi.

Payvandlashdan avval, guruchning qirralari zinali qog'oz, fayl yoki metall cho'tka bilan yorqinlantirilgan. Agar sirtda oksidlar qatlami bo'lsa, guruch 10% nitrat kislota eritmasida zaharlanadi va keyin yaxshilab issiq suv bilan yuviladi. Qirralar po'lat payvandlash bilan bir xil burchakda kesiladi.

A6, AD0, AD1 va boshqalarning sof alyuminiy sinflarni arqonlarni payvand qilish uchun AD1 yoki AB-2T sinflarining alyuminiy paychalarining novdalaridan foydalaning. Payvandlash past va vertikal holatlarda to'g'ridan-to'g'ri teskari polaritik oqim bilan amalga oshiriladi. 4 mm diametrli elektrod diapazonida hozirgi kuchlanish 120-140 A, diametri 5 mm - 150-170 A, 6 mm dan 200-240 A gacha bo'ladi. Resursni haroratga oldindan qizdirish bilan amalga oshiriladi: metall qalinligi 6-9 mm - 200-250 ° C, 9-16 mm - 250-350 ° S

Elektrodning teskari burilishlari bo'lmagan holda, payvandlash ehtimolligi qisqa. Payvand chikishdan keyin, cüruf uni issiq suv bilan yuvib, temir cho'tka bilan surtish yo'li bilan chiqariladi. SQ-AKZ-Sv-AK10 alyuminiy simi markasidan ishlab chiqarilgan alyuminiy-kremniy qotishmalarini (AL-2, AL-3, AL-5, AL-9, AL-11) quyish uchun elektrodlar qo'llaniladi. Payvandlashdan oldin alyuminiy sirtini hal qiluvchi (benzin, aseton, dikloretan) bilan yog 'bosib, 0,15 mm diametrli po'lat sochli cho'tka bilan mexanik tozalash kerak.

Alyuminiy qotishmalarini payvandlashda, isitishning uzunligi kamida 200 mm bo'lishi kerak. 14 mm gacha qalinlikda tikuv 1-2 qatlamda, 14 mm dan ortiq - 2-3 qatlamda payvandlanadi. Resurs metallining nozik taneli strukturasini olish uchun payvanddan keyin qismning sovishi sekin bo'lishi kerak. Qotishmalardan ishlab chiqarilgan ehtiyot qismlarni ichki qisqarishini kamaytirish uchun ular 250-350 ° S haroratda payvandlashdan keyin, keyin esa sekin sovitish jarayonida tavlanadilar.

Aluminiy va uning qotishmalarini gaz bilan payvandlash payvandlash rejimini to'g'ri tanlash, manba moslamasidan foydalanish va oksid plyonka eritadigan oqsillarni qo'llash bilan yaxshi natijalar beradi. Alyuminiy oksidi, manba hovuzini yopib qo'yganligi uchun, olov kuchini to'g'ri tanlash muhim ahamiyatga ega, chunki payvandlash mashinasi metall eritish boshlanishini ko'rishga xalaqit beradi. Agar olov juda kuchli bo'lsa, bu momentni o'tkazib yuborishi mumkin, keyin tuzatish qiyin bo'lgan metalning kirishi hosil bo'ladi.

Gazni payvandlashda metall bilan ishlaydigan bir xil tovar simi ishlatiladi. Issiqlik bilan ishlov beriladigan qotishmalar va AMS 5% silikonni o'z ichiga olgan simli payvandlash yaxshi bo'ladi, bu esa payvandlash metallining oqimini oshiradi, siqilishni kamaytiradi va yaxshi natijalar beradi. To'qimalarining alyuminiy qotishmalarini sof alyuminiy sim bilan payvandlash tavsiya etiladi. Alyuminiy va ularning qotishmalari, engil ortiqcha asetilen bilan birga, kamayib borayotgan olov yoki olov yordamida payvandlanadi. Og'izni metallga payvand qilish burchagi 30-35, novda burchak burchagi 40-45 dir. Dori tikishning oson sovuqligiga ruxsat beriladi.

Metall elektrod bilan magniy qotishmalarini arqoqlash usullari ishlab chiqildi. Amaldagi qoplama florid tuzlari yoki ularning aralashmasi xlor tuzlari bilan aralashmasidir. Ftorli tuzlarning tarkibi 10-30% bo'lishi kerak. Qoplama suv bilan suyultiriladi va qalinligi 1-1.1 mm qalinlikdagi 4 mm diametrli va 1,4-1,5 mm diametrli 8 mm diametrli qalinli qatlamda tarkibiga mos keladigan metalga mos keladigan magniyli qotishma simga tatbiq etiladi. Resurs faqat pastki pozitsiyada to'g'ridan-to'g'ri polaritik to'g'ridan to'g'ri oqim bilan amalga oshiriladi. Resurs usullari quyidagilar:

Resursdan so'ng, qism sekin soviydi, iliq suv bilan yuviladi va oksidlanadi. Magniy qotishmalari tabiiy ravishda gaz olovi bilan payvandlanadi, ammo magniy oksidining refraktsion kinolarini olib tashlash uchun oqsillardan foydalanish talab etiladi. Resurs usullari quyidagilar:

Oqim, chokning ikki tomonidagi qirralarning bo'ylab temirga va metallning maydoniga qo'llaniladi. Issiq suv va cho'tka bilan payvandlashdan keyin oqi qoldiqlari ehtiyotkorlik bilan chiqariladi. Payvandlashdan so'ng Prokovka payvandlash metallining suyakligini oshiradi.

Titan qotishmalari suv osti boshq manbai, argon boshq manbai, elektron nurlari bilan payvandlanadi. Nikelning payvandlash usuli nikel chiziqli elektrodlar va quyidagi kompozitsion qoplama (%) bilan ishlab chiqariladi: kreolit 16.5; titanium kukunlari 5,5; alyuminiy 8; natriy florid 8.5; marmar 14.5; rutil 35; marganets 5; kaltsiy florid 5; Mixlangan un 2. Quyidagi payvandlash usullari qo'llaniladi: elektrod diametri 3 mm, oqim 110-120 A; diametri 4 mm, oqim 150-170 A; diametri 5 mm, oqim esa 190-220 A dir. Oqim doimiy, teskari polarlik (elektroddagi "ortiqcha"). Arqon kuchlanishi 20-25 V gacha.

Monel metall va boshqa mis-nikel qotishmalarini payvandlash uchun elektrodlar florid-kaltsiy qoplamali simdan foydalaniladi; Payvandlash quyi holatda teskari polaritning bevosita oqimi bilan amalga oshiriladi.

Avval aniqlash kerak qaysi manbadan foydalanish oqimidoimiy yoki o'zgaruvchan. To'g'ridan-to'g'ri polaritning bevosita oqimi bilan payvandlashda payvand chuqurligi kamayadi 40 – 50% va alternativ oqim bilan payvandlashda, penetratsiya kamayadi 15 – 20% .

Oqimning polaritesini aniqlaganingizdan so'ng, ishlatiladigan elektrod diametri uchun oqimni tanlashingiz kerak. Elektrodlarning har bir diametri uchun oqim mavjud. Elektrodlarning asosiy diametrlari va to'g'ri payvandlash uchun zarur bo'lgan oqim mavjud:

- 1,6 millimetr - 35 - 60 Amper;

- 2.0 millimetr - 30 - 80 Amper;

- 2,5 millimetr - 50 - 110 Amper;

- 3.0 millimetr - 70 - 130 Amper;

- 3.2 milimetr - 80 - 140 Amper;

- 4.0 millimetr - 110-170 Amper;

- 5.0 milimetr - 150 - 220 Amper;

Istisno, yupqa metallni payvandlash kerak bo'lganda. Yupqa metallni payvandlashda (3 millimetrgacha) 30-40 magnit oqimdan foydalanilganda 2-2,5 qalinligi elektrodlarni ishlatish kerak. Elektrodlarning har bir diametri uchun metallning o'z qalinligi ham mavjud:

- 2 - 3 millimetrli metall qalinligi: 1,6; 2,0 - elektrod qalinligi;

- 3 - 5 millimetrli metall qalinligi: 2.0; 2,5; 3.0; 3.2; 4,0 - elektrod qalinligi;

- 5 - 8 millimetrli metall qalinligi: 3.0; 3.2; 4.0; 5,0 - elektrod qalinligi;

Endi siz hozirgi holatni bilasiz, elektrod qalinligi va metallning qalinligi payvandlash jarayoniga o'tishi mumkin. Biroq, yaxshi va yuqori sifatli payvandlash uchun ishonchli va arzon bo'lgan payvandlash invertoriga ega bo'lishingiz kerak. Albatta, sotishning etakchilari "Temp" invertörlerinin payvandlash, lekin ularning orasida eng arzon tanlash kerak emas. Inverterni "Temp ISA 200" yoki "Temp ISA 180" sotib olish eng yaxshisidir. Ular boshqa payvandlash mashinalari qanday farq qiladi? Ular yuqori sifatli payvandlash mashinasi uchun zarur bo'lgan barcha narsalar borligidan farq qiladi: chidamlilik, o'rtacha narx, 1,6 dan 5,0 gacha bo'lgan diametrli elektrodlarni tortadi.

Bu fazilatlar sizni to'g'ri tanlov qilishga undashingiz kerak. Endi bizda bir savol bor: hamma sotib olish uchun arzon qaerda? Mahsulot sifatini uzoq vaqt davomida balandlikda ushlab turadigan ishlab chiqaruvchilarimizdan muvaffaqiyatli xarid qilishingiz mumkin. Fabrikalarimiz faqat yuqori sifatli payvandlash materiallarini sotish bilan shug'ullanadi, shuning uchun payvandlashni boshlash uchun siz kerakli hamma narsani buyurishingiz va payvandlashni boshlashingiz kerak.

Inqirozga yoki boshqa muammolarga qaramasdan, bizning korxonalarimiz narxlarni arzon narxda ushlab turishga harakat qilmoqdalar, shuning uchun har kim yuqori sifatli payvandlash materiallarini arzon narxda xarid qilishi mumkin. Esda tuting: bizdan yuqori sifatli tovarlar xarid qilish, barcha zarur payvandlarni arzon narxlarda osonlik bilan amalga oshirishingiz mumkin!