Az oxigén palackok tárolási feltételei a vállalkozásban. Tilos az oxigén palackokat olajos munkaruhában betölteni, és olajozott kesztyűt használ.

Az oxigén szállítása és tárolása

Az oxigén levegőből történő előállítása éjjel-nappal folyamatosan történik, kis léptékű, hogy nem veszteséges. Általában csak a magas oxigénfogyasztású vállalkozások, naponta legalább 400-500 m3-nek lehetnek saját oxigénüzemei, de a közepes és alacsony oxigénfogyasztású fogyasztók többsége speciális oxigénüzemekből kapja meg. Ezért elengedhetetlen az oxigén szállítása és tárolása, amely gyakran költségesebb, mint a termelése. Az oxigént általában tárolják és szállítják gáz alakú formában acélhengerekben 150 atm nyomás alatt.

Kerülje az oxigén szigorú használatát, ha ugyanazon munkához sűrített levegőt vagy más gázokat használ. Inert gázok. Szellőztesse a jól zárt tereket, mivel a szivárgások oxigénhiányt okoznak, és fulladást okozhatnak. Mérgező, irritáló, maró gázok Rendszeresen ellenőrizze a szivárgást. használat védőfelszerelés. Általános intézkedések A palackok kezelését és karbantartását képzett személyzetnek kell végeznie. Használat előtt ellenőrizze a palack tartalmát.

Az európai szabványok színkódot kínálnak a palackokhoz a kérdéses gáz jellegétől függően. Ezen kívül minden palacknak megfelelő címkével kell rendelkeznie a gáz jellegéhez. Mindig kövesse az utasításokat és a jeleket. Általános szabályok biztonság. - Kanadai Munkahelyi Egészségügyi és Biztonsági Központ, Hengeres palackok tárolása és kezelése. - Irányelvek az egészségre és a biztonságra, a biztonságos használatra gázpalackok. Oklahoma Egyetem, sűrített gázpalack biztonsága.

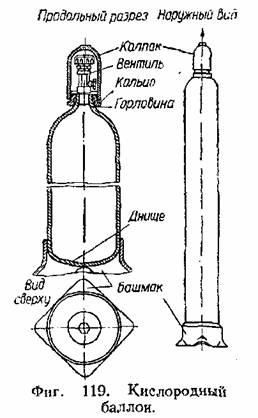

Az oxigénhenger (119. ábra) egy gömb alakú alsó henger és egy zárószelep rögzítésére szolgáló nyak. A tartály alsó részén egy cipő van elhelyezve, amely lehetővé teszi a henger függőleges elhelyezését. A védősapka csavarozásához csavarmenetes gyűrűt helyezünk a nyakra. A nyaknak van egy belső kúpos menete a szelep csavarozásához.

A GOST szerint a hengerek acél varratmentes csövekből készülnek szénacél a szakítószilárdság nem kisebb, mint 65 kg / mm2, a hozamszáma nem kisebb, mint 38 kg / mm2, és relatív nyúlása nem lehet kisebb, mint 12%. Az oxigénpalackok különböző célokra készülnek, 0,4 és 50 liter közötti térfogatban. az hegesztési technológia főként 40 literes hengereket használtak. Ez a henger külső átmérője 219 mm, testhossz 1390 mm, falvastagság 8 mm; kb. 67 kg oxigént mérlegel.

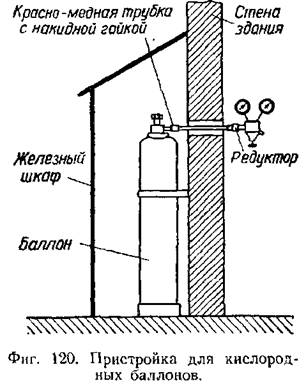

A szén-acélból készült palackok 150 atm üzemi nyomáson 1,6-1,7 kg-os tömeget tartalmaznak. Kapacitás, Nemrégiben 100-120 kg / mm2 szakítószilárdságú ötvözött acél hengerek kifejlesztése indult, ami lehetővé teszi a hengerek üzemi nyomásának növelését és csökkentse súlyukat 2-2,5-szerese ugyanazon kapacitás és üzemi nyomás mellett. A töltés és használat során fellépő veszélyes hibák elkerülése érdekében a különböző gázok palackjait különböző színekkel festik, továbbá a kapu-szelep csatlakozócsonkja különböző méretű és eszközzel rendelkezik. Az oxigénhengereket kívülről kékre festik, és fekete betűkkel írják be az oxigént. Az oxigénpalackot ötévente kötelezően tesztelni kell a Kotlonadzor felügyelőjének jelenlétében, amelyet a henger felső gömb alakú részén metszett bélyegző jelez. Hidraulikus vizsgálatot is végeznek egy és fél munkanapon, azaz 225 atm nyomáson. Az oxigénhenger szelepe rézből készült. A szelep csatlakozócsonkja egy 3/4-es jobb cső menettel rendelkezik, a tárolás során a szelepet egy védősapka védi, amely a tartály nyakának külső gyűrűjére van csavarozva. Ha az oxigénnel 150 atm nyomás alatt töltött henger van feltöltve, ha a kezelési szabályok megsérülnek, jelentős romboló hatást okozhat. Ezért az oxigénpalackok kezelése során szigorúan be kell tartani a megállapított biztonsági szabályokat. Javasoljuk, hogy az oxigénpalackokat ne helyezze a kritikus vagy veszélyes műhelyekbe, hanem a műhelyen kívül, külön mellékként helyezze el őket, és a csővezetéken keresztül csökkentse a csökkentett nyomást, általában 10 atm.

Az 1. ábrán a műhely külső falán lévő vasszekrény legegyszerűbb kiterjesztése látható. 120. A műhelyben általában nem lehet több, mint 10 palack. A műhelyben a hengereket rögzítéssel vagy lánccal kell rögzíteni egy falhoz, oszlophoz, állványhoz stb., Hogy elkerüljék az esés lehetőségét. Az üzemben a palackokat hordágyon kell szállítani, vagy speciális szállítókocsin szállítani; tilos a hengeren vagy a vállán lévő hengerek szállítása. Amikor a hengereket autókra vagy kocsikra szállítják, elengedhetetlen, hogy olyan fa burkolatokat használjanak, amelyek kiküszöbölik a hengerek gördülését és ütközéseit. A palackok be- és kirakodását óvatosan kell végrehajtani, ütések és ütések nélkül. A hengereket védeni kell a hőtől, például a kemencéktől, amelyek a palackok gáznyomásának veszélyes növekedését okozhatják.

Nyáron szabadban dolgozva napos időben, fedje le az oxigéntartályokat nedves ponyvával. Ne engedje meg, hogy a henger, különösen a szelep, olajok és zsírok szennyeződjenek oxigénben, ami a henger robbanásához vezethet. Az oxigénnel ellátott palackokat speciálisan elkülönített raktárakban kell tárolni. A gáznemű oxigén szállítása a palackokban drága, néha drágább, mint maga az oxigén költsége. Egy normál henger, melynek kapacitása 40 kg, súlya körülbelül 67 kg, 4x150 = 6000 l = 6 m3 oxigént tartalmaz, mindössze 6x1,3 = 7,8 kg súlyú, így a hasznos teher súlya 7,8 kg, 67 kg-os tartályt kell szállítani. azaz a tarka tömeg közel 90%, és a hasznos terhelés 10%. Ha figyelembe vesszük a palackok karbantartását, javítását és értékcsökkenését, akkor gyakran az oxigén költsége a helyszínen a fogyasztónál 2-3-szor magasabb, mint az oxigéngyárban elért ár. Ezért jelentős gazdasági érdeke, hogy az oxigéngyárból folyékony formában a fogyasztóknak oxigént szállítsanak, amelyben a rakomány össztömege mintegy 50%, a szállított rakomány ugyanolyan súlya mellett pedig folyékony oxigént szállítunk ötször annyit, mint amikor gázhalmazállapotban szállítják.

A folyékony oxigén használatához a következők szükségesek: 1) egy folyékony oxigén szállítására szolgáló szállítótartály, amelyet autóhoz szereltek, általában egy oxigéngyárhoz tartozva; 2) egy gázosító, amely folyékony oxigént gázhalmazállapotú oxigénké alakít, és rendszerint az oxigénfogyasztóra van telepítve.

A folyékony oxigén szállítására szolgáló szállítótartály alapvetően egy rézlemez gömb, amely acél burkolatban van elhelyezve; a golyó és a burkolat közötti tér egy hőszigetelő anyaggal - porított karbonát-magnéziummal van megtöltve. Folyadék oxigént öntünk a tartályba a befogadó és leeresztő szelepen keresztül, kitölti a sárgaréz labdát, és kiszabadul belőle a szelephez csatlakoztatott rugalmas tömlőn. Mivel a környezeti levegő hőmérséklete mindig meghaladja a kritikus hőmérsékletét, a folyékony oxigén elkerülhetetlenül elpárolog, vagyis a párolgás következtében folyamatos oxigénveszteség keletkezik a környező légkörben. Jó állapotban, a tartály szigetelése, ez a veszteség óránként 0,3% -ra csökkenthető. Nyomásnövekedés esetén a tartály biztonsági szeleppel van ellátva.

A folyékony oxigén fogyasztóinak gázosítóval kell rendelkezniük. Az oxigéngázosítók helyhez kötöttek és hordozhatóak, valamint: a) alacsony nyomás vagy hideg, oxigént szállítanak az elosztóvezeték-hálózatra 15 atm nyomáson, és b) magas nyomású vagy meleg, oxigént adva. a palackok 150-165 atm nyomás alatti töltésére.

Növényeinkben leggyakrabban 1000 liter folyadékot vagy 800 m3 gáz halmazállapotú oxigént használunk. A gázosítót külön helyiségbe telepítik. Az egység legfeljebb 15 atm üzemi nyomásra van tervezve, amely egy gázosítóból, egy párologtatóból és egy fogadóból áll. A gázosító egy vastagfalú acélgolyóból áll, amelynek belsejében egy vékonyfalú sárgaréz golyót helyeznek a folyékony oxigénhez. A gázosító golyó a házban van; a burkolat és a labda közötti tér magnéziummal, mint az oxigéntartályokban van feltöltve. A gázosító folyékony oxigénnel van ellátva a szállítótartályból a szelepen és a rugalmas tömlőn keresztül. A gázosítóból folyékony oxigén. belép a párologtató tekercsébe, és onnan a gáz halmazállapotú oxigén kerül az oxigénvezetékek hálózatába. A nyomásingadozások kiegyenlítéséhez körülbelül 10 m3-es erőátviteli kapacitás áll fenn.

- a palackok tárolására szolgáló helyiségnek egyszintűnek kell lennie, nem kell tetőtérrel, könnyű tetős tetővel; a helyiségek magassága legalább 3,25 méter legyen; a helyiségeket olyan részekre kell osztani, amelyekben legfeljebb 500, 40 literes palack tárolható éghető gázokkal és legfeljebb 1000 palack nem éghető gázokkal; a rekeszeket legalább 2,5 méter magas válaszfalakkal kell elválasztani az emberek sétányaihoz; minden rekesznek külön kijárattal kell rendelkeznie;

- a tárolóhelyiségnek természetes és mesterséges szellőztetéssel kell rendelkeznie az egészségügyi normáknak és a villámvédelemnek megfelelően;

- a falaknak és a válaszfalaknak legalább 2 tűzállóságú tűzálló anyagból kell állniuk;

- az ablakokat és az ajtókat kifelé kell nyitni; az ablak és az ajtó üvegének fehérnek kell lennie.

- a padlónak sima, csúszásmentes felülettel kell rendelkeznie; gyúlékony gázokkal ellátott palackok esetében a padlónak olyan anyagból kell készülnie, amely megakadályozza a szikrázást;

- a falakon utasításokat, szabályokat és plakátokat kell feltenni a hengerek kezelésére.

Működési hengerek

A palackok működtetése során tilos őket teljesen eltölteni. A maradék gáznyomásnak legalább 0,05 MPa-nak kell lennie.

Az alacsonyabb üzemi nyomású tartályban lévő gagát a gáznak az erre a gázra tervezett reduktoron keresztül kell engedni, és a megfelelő színnel kell festeni.

A reduktor alacsony nyomású kamrájának nyomásmérővel és rugóval ellátott biztonsági szeleppel kell rendelkeznie, amely a tartályban, amelybe a gázt vezetik, megfelelő megengedett nyomásra van beállítva.

Ha a szelepek meghibásodása miatt lehetetlen, hogy a gázt a fogyasztási helyen lévő palackokból szabadítsák fel, azokat vissza kell küldeni a töltőállomásra. Az ilyen palackokból a gáz töltése a töltőállomáson az előírt módon jóváhagyott utasításoknak megfelelően történik.

A töltőállomásoknak szükségük van egy henger töltőnaplójának megőrzésére, amely jelzi: a töltés dátuma, a henger száma, a felmérés időpontja, a palackban lévő gáz tömege, a palackot betöltő személy aláírása.

Ha egy állomáson a palackok különböző gázokkal vannak feltöltve, akkor mindegyikhez külön naplót kell tölteni.

A kitöltést a szervezet által az előírt módon kidolgozott és jóváhagyott utasításoknak megfelelően kell elvégezni. A kitöltésnek meg kell felelnie a Szabályzatban meghatározott szabványoknak.

A gázpalackok szilárdan rögzítve és szorosan rögzítve kell lenniük a töltő rámpához.

Tilos gázpalackokat tölteni, ahol:

- a kijelölt vizsga határideje lejárt;

- a porózus tömeg vizsgálati ideje lejárt;

- a henger teste sérült;

- a szelepek hibásak;

- nincs megfelelő színezés és feliratok;

- nincsenek megállapított jelek;

Nincs gáz túlnyomás; az ilyen palackok feltöltése az előzetes ellenőrzés után történik, az előzetes ellenőrzés után, a töltést végző szervezet utasításaival összhangban.

A cipők és a gyűrűk cseréje a kupakoknál, a szelepcsere a hengerek ellenőrzési pontjain történik.

A szelepet a szétszereléssel kapcsolatos javítás után ellenőrizni kell, hogy a nyomás szoros-e.

A cipőt a hengerekhez csak a gáz felszabadítása, a szelepek kioldása és a hengerek megfelelő gázmentesítése után lehet rögzíteni.

Tilos a töltött palackok tisztítása és festése, valamint a gyűrűk megerősítése a nyakán.

Használat előtt:

- a ballont függőlegesen kell felszerelni és lánccal vagy szorítóval rögzíteni; Az oxigén palackot le lehet húzni - úgy, hogy a szelep a cipő felett legyen;

- csavarja le a kupakot és a rögzítő sapkát; győződjön meg róla, hogy oxigénhenger (valamint a kezeken és overallokon is) nincsenek olaj- vagy zsírnyomok;

- rövid távú (1-2 másodperc) a kézikerék fél fordulattal történő elforgatásával a fúvóka elszívására, hogy eltávolítsa a szennyeződést, stb.

- Rögzítse kézzel a sebességváltó sapkáját;

- húzza meg a sebességváltó anyáját a csavarkulccsal;

- acetilén-reduktor csatlakoztatásakor győződjön meg arról, hogy a szorító megfelelően van-e felszerelve;

- csavarja ki az állítócsavart, amíg a nyomórugó teljesen ki nem enged;

- rögzítse és biztonságosan rögzítse a tömlőt;

- lassan forgassa a kézikereket 0,5-1 fordulattal, nyissa ki a henger áramlását a hengerből;

- állítsa be az üzemi nyomást az állítócsavar elforgatásával;

- ellenőrizze a csatlakozások szorosságát:

a) zárja be az égőn lévő gázáram szelepet (vágó);

b) csavarja ki a beállító csavart, amíg a nyomórugó ki nem enged;

c) a nyomás enyhe emelkedése után a manométer nyílának le kell állnia (a nyomás nem emelkedhet);

- a munka megszakítása vagy vége:

a) rövid munkamegszakításoknál csak zárja be az égőszelepet, anélkül, hogy megváltoztatná az állítócsavar helyzetét;

b) bármilyen üzemzavar esetén azonnal zárja le a henger szelepét, és engedje el a gázt a reduktorból;

c) a gáz kitermelésének megállítása, ha a nyomás a maradékra csökken;

d) zárja be a henger szelepét, csavarja be a kupakot, zárja le és adja át az üres tartályt a raktárba.

A fagyasztott szelepet vagy sebességváltót csak forró vízzel vagy gőzzel melegítik, nyílt tűzzel tilos;

Tilos a szelep hirtelen kinyitása, a gázfúvóka villamosítja a henger nyakát és a reduktort, meggyulladhat és felrobbanhat, azonnal leállíthatja a szelepet és elengedheti a gázt a reduktorból.

A munkahelyen nem lehet egynél több palack propán-butánnal.

Tilos a propán-butánt a kutakban, fogadásokban, árkokban dolgozni.

Legalább negyedévente ellenőrizze a biztonsági szelepet az erőszakos megnyitásával (a nyomás növelése, amíg ki nem kapcsol).

Szisztematikusan ellenőrizze a gázszivárgásokat szappanemulzióval.

A hengerek nem működhetnek, ha:

szűkítő:a beállítócsavar teljesen elfordult, a gáz átmegy a munkakamrába; sérült a sapkás anya menete; az egyik vagy mindkét mérőműszer hibás; a gázellátás megszűnése után a munkakamrában a nyomás növekedett; biztonsági szelep hibás.

Nyomásmérő - tiszta.

szelep:nincs dugósapka; olaj-, zsír- és pornyomok; a kézikerék nem fordul; gáz szivárog.