A fémek ultrahangos hegesztésének jellemzői. Ultrahangos hegesztőgépek. Az ultrahangos hegesztés elve

(ultrahang-schweissen; ultrahangos hegesztés) ultrahangos rezgéseknek kitett nyomás. A csatlakozás a nyomóerők és a nagyfrekvenciás mechanikai rezgések együttes működése következtében alakul ki, amelyhez a csatlakoztatandó felületek kis amplitúdója és a fém hegesztési zónában való melegítése viszonylag tangenciális elmozdulást eredményez. Az erő merőleges a csatlakozandó felületekre, és a rezgések az ultrahangos frekvenciával enyhe elmozdulást okoznak. Ha ez megtörténik, a hegesztési zónában a felszíni fémréteg kismértékű alakváltozása és a fiatalkori felületek és azok összekapcsolódása alakul ki. A folyamat időtartamát másodpercekben és másodpercek frakcióiban mérjük. A fémek ultrahangos hegesztése pont- és varratok összekapcsolására, valamint a kontúr mentén történő hegesztésre szolgál. Sematikus diagram Az ultrahangos hegesztést az 1. ábra mutatja. 1.

Az ultrahangos hegesztésnek számos előnye van, és nagyon pontos folyamat. Ez lehetővé teszi, hogy először elkerüljük az egyesület részei és termékei, például szegecsek és zárójelek használatát. Ezenkívül ez a hegesztési technológia nem igényli az anyag perifériás fűtését az általában olvadó részen. Az extrudálási eljárás alkalmazása opcionális.

Miért használjon ultrahangos hegesztést

A műanyag vagy műanyag injekciós hegesztés nem igényel hőt, ellentétben a lánghegesztéssel, a forró levegővel vagy a tigris hegesztéssel. A fűtést csak a csatlakozási ponton végezzük, és az ultrahangos gép miatt az anyaggal érintkezésbe kerül a sonotródával. Emellett a műanyag hegesztési technológiával szerelt alkatrészek tartóssága garantált. Ez a legjobb ipari hegesztési eljárás közepes és kis tételekhez való csatlakozáshoz, ellentétben a forrasztással hegesztőgép vagy hegesztőgép.

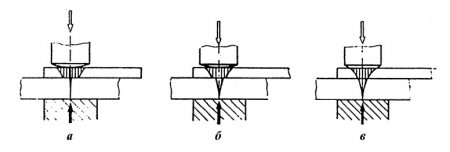

Ábra. 1. A folt (I) és a varrás (b) vázlatos diagramja: ultrahanghegesztés: 1 - hegesztendő alkatrészek, 2 - rugalmas vibrációs transzformátor, P - nyomóerő, 3 - hegesztőcsúcs (henger), 4 - inga tartó (támasztóhenger), 5 - hegesztett pont (varrás), w.z.k. - ultrahangos rezgések.

A 3 hegesztőcsúcs (a hegesztéshez - a hengerhez) határozza meg az ultrahangos mechanikai rezgések forrásának területét és térfogatát közvetlenül a hegesztési zónában. Meg kell adnia a rezgéseket annak érdekében, hogy súrlódást érjen el a csatlakoztatandó alkatrészek felszínei között a minimális veszteségek között a felső és a felső rész között. Az oszcillációk amplitúdójának nagysága általában 10 ... 25 mikron.

Így ultrahangos fémhegesztési folyamat olyan súrlódási körülmények között fordul elő, amelyeket a kompressziós zóna felületének mikroszkopikus, viszonylag viszonylagos mozgása okoz, amelyet a hő felszabadítása kíséri. A hegesztés során az ultrahangos rezgések terjedését az 1. ábra mutatja. 2.

Ezért nem szabad félni a hőmérséklet okozta lebomlás kockázatától, mivel az anyagokat hegesztésre nem szabad hevíteni, de nem destruktív tesztelés lehetséges. Ezért lehetséges, hogy az elektronikus eszközök szerkezetében műanyagot hegesztenek. Ez magyarázza az ipari technológiák iránti erőteljes lelkesedést, különösen a nagy mennyiségű berendezés megjelenésével a technológia élvonalában, amely lehetővé teszi az ultrahangos hang vágását.

Ultrahangos hegesztés: hegesztés zene. A hegesztés az állandó telepítés eszköze, amelynek célja az összegyűjtött anyagok folyamatosságának megteremtése: különösen a fémek és műanyagok. A hegesztés lehetővé teszi a folyamatos telepítést az egyesítendő alkatrészek széleinek egyesítésével, és megakadályozza a részek és termékek ellátását a csuklóból, például szegecseket, konzolokat, csavarokat.

Ábra. 2. U.K. hegesztéskor. és - a hegesztés kezdete; b - hegesztési folyamat; c - a folyamat vége.

Tanulmányok kimutatták, hogy ultrahangos hegesztés esetén két fő hőforrás van. Az egyik a hegesztőcsúcs (görgő) érintkezési zónájában, a második rész a csatlakozó zónájában van. A hegesztési csúcson a hőelvezetést az alkatrész súrlódása okozza, és a csúcs alatti rész külső felületének műanyag alakváltozásához vezet. A részek közötti hőelvezetés a normál nyomófeszültségek és nyírófeszültségek hatásának köszönhető, ami külső és belső súrlódást okoz a fémekben és a műanyag deformációban a hegesztési zónában.

A hegesztési hegesztési csúcs a hegesztés első pillanatában intenzív hőt termel a részével való érintkezés területén. Az ultrahangos rezgéseket némi késéssel továbbítják a hegesztési zónába (lásd 2. ábra).

A préselési erő ultrahangos rezgéseket közvetít a hegesztési zónára. Minimális értéke, amelyen a kötések elkezdődnek, a hegesztett anyagoktól és azok vastagságától függ, és az optimális érték növekvő vibrációs amplitúdóval növekszik.

Az érintkező nyomás növekedésével a kezdeti fűtési sebesség a hegesztési csúcs és az alkatrészek közötti jobb kapcsolat miatt nő. Az alkatrészek fűtési sebessége a csúcs felületének alakjától és állapotától is függ.

A hegesztési zóna hőmérséklete függ a hegesztett anyagok keménységétől és termofizikai tulajdonságaitól, az oszcilláló rendszer teljesítményétől és a hegesztési mód paramétereitől. A hegesztési zónában történő fűtés általában nem haladja meg a 0,6 olvadáspontot. A súrlódás, a fűtés és a műanyag alakváltozás hatására a szennyező filmek megsemmisülnek és eltávolításra kerülnek a tömörítési zónából, ami lehetővé teszi a beállítási csomópontok kialakítását, kiterjesztését és formáját hegesztett kötés. Megállapítást nyert, hogy az ultrahangos rezgések hozzájárulnak a zsírfóliák eltávolításához a kavitációs folyamatok kialakulása következtében az egyes körülmények között változó, nagy nyomású és ritkán előforduló mikrovolumenekben. Ezért az ultrahangos hegesztés a felületek zsíros szennyeződésének jelenlétében is elvégezhető. Azonban szokás, hogy a hegesztés előtt a felületeket zsírtalanítjuk, mivel ez növeli a hegesztési pontok átmérőjét. Az ultrahangos rezgések szintén csökkentik a fémek felületi feszültségét, jelentősen felgyorsítják az aktív centrumok kialakulását és a felületek beállítását, a diffúziós és átkristályosítási folyamatokat. Ezért a kristályos szerkezet kialakulása a hegesztési zónában meglehetősen gyorsan alakul ki.

Az ultrahangos hegesztést a hegesztési hely impulzus fűtésével lehet elvégezni egy külön hőforrásból, amely lehetővé teszi a nyomóerő, az ultrahangos rezgések amplitúdójának és időtartamának csökkentését, valamint a fém deformációját. Ez a módszer mikrotermékek ultrahangos hegesztésére szolgál. A hegesztett elemek ultrahangos rezgések és melegítés hatására egyidejűleg vagy bizonyos sorrendben vannak.

A folyamat a következő. Először is, a hegesztőszerszámot kis erővel nyomjuk le, majd egy elektromos áramot vezetünk át, hogy felmelegítse és egyidejűleg (vagy némi késéssel vagy késleltetéssel) aktiválja az ultrahangos rezgéseket. A módszer lehetővé teszi a különböző fizikai-kémiai tulajdonságokkal rendelkező anyagok hegesztését.

Van egy olyan vélemény, amely sikeres ultrahangos hegesztés különféle anyagok lehetségesek, feltéve, hogy a csatlakozó részek atom sugara közötti különbség nem haladja meg a 15 ... 18% -ot. Ez a feltétel megfelel a szilárd megoldások létezésének általános elképzelésének. A fémhegesztés 19 ... 44% közötti különbséggel bonyolultabbá válik. A. O. Rossoshinsky tanulmánya lehetővé tette számunkra, hogy ultrahangos hegesztéssel az atomok sugaraiban jelentős különbségekkel rendelkező anyagok közötti megbízható kötéseket és a fizikai-kémiai tulajdonságok közötti különbségeket, például a kerámiát és a fémeket illesszük. A szerző a fémek hegesztési zónában való bizonyos mozgásával magyarázza a vegyületek kialakulását. A mikrotestek deformációja rezgések hatására és összenyomása a kombinált anyagok kölcsönös behatolásához és keveréséhez vezet, ami biztosítja a hegesztés minőségét.

Az ultrahangos hegesztés során lehetőség van a fizikai érintkezés, a felületaktiválás és a térfogat kölcsönhatás kialakulásának folyamatainak megkülönböztetésére a folyamat rövid időtartama ellenére. Mindezek a folyamatok ultrahangos rezgések hatására lépnek fel. Ezért néha fennáll annak a lehetősége, hogy a hegesztett közös zónában a fáradtság folyamatai hosszú távú rezgések hatására alakulnak ki, és a kötőelemek részleges megsemmisítése miatt csökken az ízületek szilárdsága.

A különböző szilárd anyagokból készült hegesztési szerkezetek egyik leghatékonyabb módja az ultrahangos rezgések hatására történő csatlakozás. Lehetővé teszi, hogy nemcsak homogén anyagokat hegesztjen, hanem kiválóan alkalmas összetételű ötvözetekben is. Ezt úgy érik el, hogy a mechanikai rezgési energiát a hegesztési területre szállítjuk.

A hegesztés jelölését akkor használjuk, ha a két rész úgy van összekötve, hogy az anyag két elem közötti folytonossága olyan, hogy az atom szinten ezek a két rész csak egy. Ebből a célból az ultrahangos hegesztés, amely csak műanyagokra és műanyag polimerekre vonatkozik, megköveteli a hegesztendő alkatrészek ajkán lévő anyagok hígítását.

Először is, a hegesztéshez a csatlakozandó részek végeit össze kell kötni, mielőtt azokat egyetlen koherens csomóba helyeznénk. Az anyag fúzióját itt az ultrahang kibocsátás biztosítja, amely az anyagon belüli molekulákat gerjeszt. Ez a molekuláris gerjesztés egy belső kemence mikrohullámaihoz hasonló belső fűtést hoz létre. Hegesztési ellenálláshoz hasonlítható az ultrahangos hegesztés.

A fémek ultrahangos hegesztése rúdrendszeri rezgésekkel történik. Berendezése tartalmaz egy hegesztőcsúcskal és rezonancia-átalakítóval felszerelt ultrahang-koncentrátort. A hegesztendő alkatrészeket a csatlakoztatott termékek fajtáitól és vastagságától függően erővel összenyomják. Ezt a módszert használják a légiközlekedési, az autóipari és az ipari termelés egyéb ágainak szerkezeteiben. A törékeny vegyületek képződésére hajlamos fémek, valamint a vékony lemezek hegesztése szempontjából releváns.

Hidegen hegesztett anyagok

Olyan elektromágneses vagy sugárzó átalakító, amely ultrahangot hoz létre, a hegesztésre szánt alkatrészek ultrahangát továbbító szonotróda, egy nyomást a nyomás alatt lévő hegesztési részek fenntartásához. Az ultrahang csak műanyagot vagy polimer-műanyagot lehet hegeszteni. A hangnyomást és a hang hullámhosszát minden anyag esetében meg kell vizsgálni.

Ultrahangos hegesztő berendezések

Az ultrahangos hegesztés előnye, hogy nem okoz az anyag perifériás fűtését egy teljesen olvadó és nem elektromosan vezető részben. Az ultrahangos hegesztőgép szükségszerűen olyan műhely, amely képes ultrahangos generátort, sajtót és animációt készíteni.

Az ultrahangos hegesztés egyedülálló módja az ízületek kialakításának. A fő jellegzetessége Úgy vélik, hogy az elektromossággal szembeni minimális ellenállóképességű anyagokat kombinálhatja. Ezenkívül nem igényli a hegesztés előtt a lemezek felületének speciális kezelését, nem szükséges a lakkoktól és a filmoxidoktól tisztítani. Az ultrahang használatakor akár több százszor nagyobb vastagságú termékek is csatlakoztathatók, mint más hegesztési módszerek.

Az ultrahangos hegesztőgép működésének elve.

- A hegesztendő alkatrészek ábrázolása és igazítása.

- A sonotrode leereszkedése és a nyomás növekedése két részből áll.

- Az anyag ultrahangos felmelegítése az olvadási hőmérsékletre.

- Karbantartási nyomás rövid távú hűtés közben.

- Engedje el az összeszerelt részeket.

Kétféleképpen lehet hegeszteni: hegesztés fűtőlapával, ultrahangos hegesztés, forgó hegesztés, esztergálás, lézer vagy nagyfrekvenciás áram. A hegesztendő alkatrészek a rezgő szerszám miatt magas frekvencián rezegnek.

A polimerek hegesztése ultrahang segítségével

Az ultrahangos polimer hegesztés legszélesebb körű használata. Előnyei közé tartozik az anyagok túlmelegedésének lehetetlensége, az élek nehezen hozzáférhető helyeken történő csatlakoztatása és a külföldi bevonatokkal rendelkező termékek. Ezenkívül az ultrahangos hegesztés a kristályosítás során kis időközönként hozzájárul az anyagok feldolgozásához.

A keletkező rezgések jelentős hőt termelnek a két rész érintkezőfelületén, ami a hegesztés jelenségét termikus hegesztéssel hozza létre. Az ultrahangról beszélünk, mert az alkalmazott frekvenciák jobbak az emberi fül hallási képességénél: általában 20 kHz és 70 kHz között.

Az amplitúdók 10 és 120 mikrométer között mozognak, az anyag típusától és az összeszerelendő alkatrészek alakjától függően. Természetesen csak az olvadó anyagokat lehet használni az ilyen típusú hegesztéshez. Mechanikai hatás Hőhatás. . Az ultrahangos generációt a Langevin triplett írja le.

A polimer filmek ultrahangos hegesztésére szolgáló berendezések működési elve a következő. A hegesztett lapok egymásra helyezik egymást, és erősen nyomják a tartót. A szükséges erővel ellátott hegesztőszerszámot ultrahang-átalakító eszközzel összekötjük. Ez a generátor beillesztésével történik. Az ultrahang frekvenciájával járó feszültségből a polimer rugalmasság nő. Továbbá a vékonyréteg-hegesztés során a tartó és a szerszám közötti rész teljes térfogatára, valamint a nagy vastagságú termékekre terjed ki - csak a hegesztendő élek érintkezési területére. A jobb tapadás érdekében a nagy munkadarabok összekapcsolása esetén a szabálytalanságok speciálisan alkalmazhatók az élükre.

Poliarizált piezoelektromos kerámia, amelyet egy szinuszos elektromos mező gerjeszt, alacsony amplitúdó és erőszakos rezgések. A kapott amplitúdók kicsiek, és a félhullámú anyagban az erősítés kiszámítása az alábbiak szerint történik.

Láthatjuk a Nastran ellentétes erőfeszítésének modellezését. A zöld állapotban: a gerjesztés amplitúdója piros: a kapott amplitúdó fekete: a rezgés csomópontja. Az ultrahangos áramkörben az erősítés a rezgő hasszint szintjén halad, és a csomópontok nulla amplitúdójúak, erős korlátozásokkal.

Az ultrahangos műanyag hegesztés elején a felületek fizikai kölcsönhatása a polimer molekulák kémiai kötések törése miatt aktiválódik. A következő lépés a hegesztett anyagok kémiai reakciója, amely ezt követően kölcsönös behatolásba kerül. törzsek polimer anyagok a frekvencia hatására az ultrahangok a melegítésüket a kristályos olvadás vagy a műanyag viszkózus állapotba való átmenetéhez szükséges hőmérsékletre provokálják. Ezzel egyidejűleg a makromolekula különálló részeinek diffúz folyamata a kötendő polimerek viszkózus kompozícióinak keverésével kezdődik. Az anyag hegeszthetőségét az ilyen alkatrészek mérete határozza meg, minél nagyobbak, annál jobb a minőség. hegesztési varrás. A kapott vegyület szilárdságát a hegesztett tárgyak fizikai-mechanikai jellemzői és az ultrahangos hegesztőberendezés képességei határozzák meg.

Két módszer a különböző felhasználásokhoz

Ez a munka főként a helyhez kötött állomáson termoplasztikus hegesztéshez igazodik.

Ipari ultrahang alkalmazások

- Nyomás alatt dolgozzon: a sonotródot forró eszközként használják.

- A nyomás mechanikus tapadást biztosít.

- Munka a légrésen: a rés a fél-amplitúdóban marad.

- A termikus hatás és a mechanikai hatás kombinálódik.

- Ez a feladat vékony anyagok vágására és hegesztésére alkalmas.

- Vegye figyelembe a szonotróda és az üllő közötti kapcsolat hiányát.

A kiváló minőségű hegesztés kialakításához szükséges előfeltételeket az ultrahangos átalakító oszcillációs mechanikájának hatására hozzák létre. Az így kapott rezgésenergia nyírási és összenyomási (feszültség) feszültségeket képez, amelyek hozzájárulnak a polimerek korlátozó rugalmasságának meghaladásához. Elérésekor a műanyagok közötti összekapcsolódás területén műanyag alakváltozás alakul ki. Ennek eredménye, valamint az ultrahangos rezgések hatása a közvetlen érintkezésű területek kiterjesztése a gázok, felszíni oxidok, szerves és folyékony filmek egyidejű eltávolításával. Mindez hozzájárul a kialakuló varrás szilárdságához.

Rendkívül tiszta hegesztés, nagyon gyors, nincs hegesztőszer, egyszerű telepítés és automatizálás Ismételhetőség: nincs tisztítás a hegesztés előtt vagy után. Generátor: váltakozó áramot küld, amelynek frekvenciája megfelel a hegesztéshez szükséges rezgési frekvenciának. Az átalakító, amely piezokerámiából áll, átalakítja a váltakozó áramot mechanikai rezgésekké. A piezoelektromos kerámiák sajátosságai: elektromos feszültségküldés esetén a kerámiát a feszültség polaritásának megfelelően meghosszabbítják vagy csökkentik. Erősítő: mechanikai rezonanciafrekvenciájuknak köszönhetően lehetővé teszik a Sonotrode rezgési amplitúdójának mechanikus megváltoztatását: ez az áramkör végső eleme, amely továbbítja az előállított rezgést, és így lehetővé teszi az energia átvitelét. Az ultrahangos hegesztés a leggyorsabb és leggazdaságosabb módszer a műanyag és nem-színes alkatrészek összekapcsolására és rögzítésére.

Az ultrahangos hegesztés főbb alkalmazási területei

Az ultrahangos hegesztőgépek használata ipari termelésben lehetővé teszi a viszonylag vékony lemezek, vezetékek és fóliák csatlakoztatását. Ez különösen igaz az anyagok hegesztésekor. más összetételű. A félvezető eszközök, mikroelektronikai elemek, finom mechanika, optika, háztartási készülékek fűtőberendezéseinek gyártása ultrahang használata nélkül lehetetlen. Ez a módszer elengedhetetlen a vékony réz-, nikkel- és alumíniumlemezek tekercsének széleinek összeolvasztásához.

Az ultrahangos hegesztés fontos előnye, hogy ragasztó, csatlakozó elemek és oldószerek nélkül dolgozhat, ezért környezetbarát és gazdaságos alkalmazás. Mindenféle kemény, hőre lágyuló és mesterséges szál összekapcsolására használható. Ebből a célból ultrahangos hegesztést végzünk olyan akusztikus műszerrel, amely nagyfrekvenciás hanghullámokat generál. A csatlakoztatandó részek oszcillálódnak, ezáltal a kontaktus felületeken a súrlódás következtében hő keletkezik, így egyesülnek és lehetővé teszik a csatlakozást.

Az ultrahangos hegesztési technológia egyedülálló képessége elősegíti a képlékeny fémek, például az arany, a nikkel, a réz, az ezüst, az alumínium és a kevésbé képlékeny vagy kemény anyagok összekapcsolását. Tehát a fém elemeket lehet kerámia, üveg és félvezető termékekhez hegeszteni. Az ultrahangos hegesztés a tűzálló fémek, például a volfrám, a cirkónium és a niobium tekintetében nem kevésbé értékes. Ez a módszer lehetővé teszi két fémrész összekapcsolását egy harmadik fémből álló rétegen keresztül. Például két acélterméket egy alumíniumrétegen lehet hegeszteni. A különféle oxidokkal, lakkokkal vagy polimerekkel bevont fémek összekapcsolásának technológiája széles körben elterjedt az ultrahangos hegesztés során.

Az ultrahangos hegesztés során fontos tényezők: a felhasznált anyag, az érintkezőfelület, a hegesztőkábel elhelyezése, a hegesztés kialakítása és a hegesztés szélessége, amelyeket figyelembe kell venni egy adott szerszám kiválasztásakor. Ezt az eljárást az 1950-es években fejlesztették ki az ultrahangos fémhegesztés területén, és mivel a berendezés vezérlése számítógéppel is elvégezhető, ezt a módszert műanyagokra is használják, ahol ez a szabvány a magas minőségű és megfizethető műanyag-összetevőkre vált.

Ezt a típusú hegesztést leggyakrabban lap-ízületekben használják, az alkatrészei eltérő kialakításúak. A hegesztési műveletet folyamatos vagy zárt kontúrok mentén, egy vagy több ponttal hajtjuk végre. Kevésbé, a csatlakozásokat T-alakú módszerrel, például vezetékekkel és síkokkal végezzük. Ehhez az osboy-öntést a termék huzalrészének végéhez kell kötni. Az is lehetséges, hogy az ultrahangos eljárást több részből álló csomag egyidejű hegesztésére használjuk.

A színesfémek, például a réz és az alumínium ultrahangos hegesztése már évek óta bevált eljárás az iparágban. A hegesztési folyamatok a hegesztési egységek méretétől függően nagyon gyorsan, 1-3 másodperc alatt zajlanak. Más hegesztési eljárásokkal összehasonlítva az összekötő elemeket kevésbé melegítik, így az olvadáspont nem érhető el. Számos előnye van a többi kötési módszerrel szemben. Más közeli anyagok, például a huzalszigetelés nem sérültek. Ezenkívül a kemény anyagú kapcsolatok nem hozhatók létre.

A magas hőmérsékletű rövid tartózkodási idő hozzájárul az intermetallikus vegyületek képződésére alkalmas fémek előállításához. A hegesztés során idegen zárványokkal szennyezett anyagok megváltoztathatják tulajdonságaikat. Más módszerektől eltérően, a vegyület ultrahanggal történő magas kémiai homogenitása jó higiénikus tulajdonságokat biztosít a hegesztendő anyagnak, amelyet széles körben használnak a szövetek ultrahangos hegesztésében.

A hegesztés erőssége a hegesztett alkatrészek első két atomrétegének relaxációs folyamatának eredménye. A hegesztés típusa hasonló a forrasztáshoz. Alkalmazások: a fémipar alkalmazásai nagyon sokak. A vezetékek és a gumiabroncsok, a vezetékek és az érintkezők egyszerű csatlakoztatása az autóiparban és az elektromos iparágakban, speciálisan zománcozott tekercselésű vezetékekkel, filmekkel és vékony lemezekkel. Ezeknek az alkalmazásoknak a példáit részletesen ismertetjük a megfelelő alkalmazási példákban.

Termoplasztikus anyagok ultrahangos hegesztése: ez a módszer gyorsan konszolidálódik a műanyag alkatrészek kereskedelmének folyamatos fejlesztése és a technológia egyszerű és rendkívül tiszta alkalmazása miatt. Az ultrahangos hegesztés megbízható és megbízható csatlakozást biztosít különböző műanyagoknak, még hosszú élettartam mellett is. Látogasson el oldalunkra.

De az ultrahangos hegesztés minden érdeme miatt bizonyos nehézségekkel küzd. Tehát a gyakorlatban nehéz szabályozni az oszcilláló amplitúdót - az egyik legfontosabb mutatók ezt a folyamatot. Ezzel a típusú hegesztéssel figyelembe kell venni az eredményül kapott hegesztési fáradtság valószínűségét és azt a tényt, hogy a munkadarabok a munka során egymáshoz képest helyzetüket megváltoztathatják. Az alkatrészek lágyított felületein szerszámok is elszennyezhetők. Vannak esetek, amikor a munkadarab anyagát a berendezéshez hegesztik, ami hozzájárul a gyors kopáshoz. Bizonyos nehézségek merülnek fel az ultrahangos berendezések javításában, mivel ezek egy nem összecsukható kialakítás részét képezik, amelynek kialakítása és méretei szigorúan kiszámításra kerülnek.

Ez a technológia hozzájárult egy állandó egység által megalkotott termékek létrehozásához, vagyis a tudatos döntéshez, hogy elveszíti a jövőbeni szétszerelés és javítás lehetőségét - a szokásos fogyasztási cikkek számára. Egy másik fontos alkalmazás az eldobható termékek előállítása higiéniai célokra, például az orvostudomány területén.

Ultrahangos hegesztés: munka

Az ultrahangos rezgéseket 20 és 40 kHz közötti frekvenciával egy ultrahangos generátor generálja, amely normál 50 Hz-es tápfeszültséget táplál. Ezután az átalakító megváltoztatja a generátorból érkező nagyfrekvenciás rezgéseket mechanikai mozgásba - hasonlóan az ultraszürke mikrobizmussal.