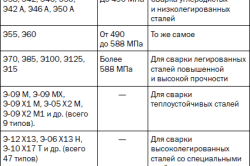

Elektrodenverbrauch: Wie rechne ich richtig? Wie berechnet man den Elektrodenverbrauch pro Tonne Metall?

Der Elektrodenverbrauch pro 1 m Naht beträgt wichtiger Indikator bei der Erstellung von Kostenvoranschlägen schweißen. Von der Genauigkeit der Berechnung hängt die wirtschaftliche Leistungsfähigkeit des gesamten Projekts ab. Die Berechnung des Elektrodenverbrauchs sollte von einem erfahrenen Schweißer durchgeführt werden, der sich mit Produktmarken und Schweißverfahren auskennt. Er muss alle Nuancen der anstehenden Arbeiten berücksichtigen.

Allgemeine Berechnungsformeln

Die Verbrauchsmenge wird als die maximale Menge an Materialien betrachtet, die für die Herstellung des Schweißens erforderlich ist. Bei der Rationierung sollte der Verbrauch von Elektroden zum Schweißen, Heften und Durchführen von Bearbeitungen nach der Methode "Leerlaufrollen" berücksichtigt werden:

H = H St + H pr + H Ave

Der Satz für die Bewältigung der Arbeit wird als Prozentsatz der Ausgaben für die Hauptarbeit festgelegt:

- beim Schweißen von Stahl bis 12 mm Dicke - 15%;

- beim Schweißen von Stahl mit einer Dicke von mehr als 12 mm - 12%;

- beim Schweißen von Aluminium- und Titanlegierungen - bis zu 20%.

Die Norm bei der Bearbeitung von Produkten aus Aluminium- und Titanlegierungen lautet:

- für Aluminium bis zu 8 mm Dicke - 30%;

- für Aluminium mit einer Dicke von mehr als 8 mm - 25%;

- für Titan - 35-40%.

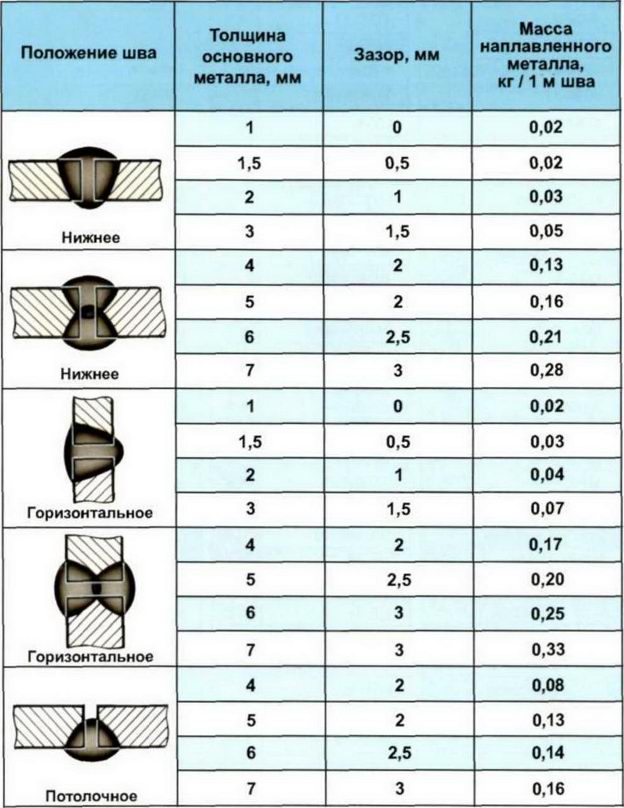

Der Elektrodenverbrauch bei der Metallherstellung wird durch geknotete, explodierte, individuelle oder vorbetriebliche Standards bestimmt. Alle sind miteinander verbunden und werden auf der Grundlage der Berechnung der Materialkosten pro 1 m berechnet schweißnaht. Bei bestimmten Größen werden die Kosten gemäß SNiP geregelt.

Im Ausgabenteil sind die Masse des Schweißgutes und die technologischen Verluste enthalten:

wobei N der Verbrauch pro 1 m ist,

M ist die Masse des Schweißgutes pro 1 m

K ist der Verlustkoeffizient.

Das Gewicht des Additivs zu einem Meter der Naht (M) wird als Produkt aus der Querschnittsfläche (S), der Dichte des Materials (ρ) und der Länge der Naht (L = 1 m) berechnet:

Die Querschnittsfläche wird im Nachhinein genommen, und die Dichte des Materials wird den Nachschlagewerken entnommen. Für gewöhnliche Stähle sind es 7,85 g / cm³.

Zurück zum Inhaltsverzeichnis

Berechnung des Korrekturfaktors

Der Wert des Koeffizienten (K) beinhaltet technologische Verluste durch Abfälle, Spritzen und Stümpfe. Dies hängt von den angewendeten Schweißmethoden und -modi, den Arten der geschweißten Materialien und der Komplexität der Arbeitsbedingungen ab.

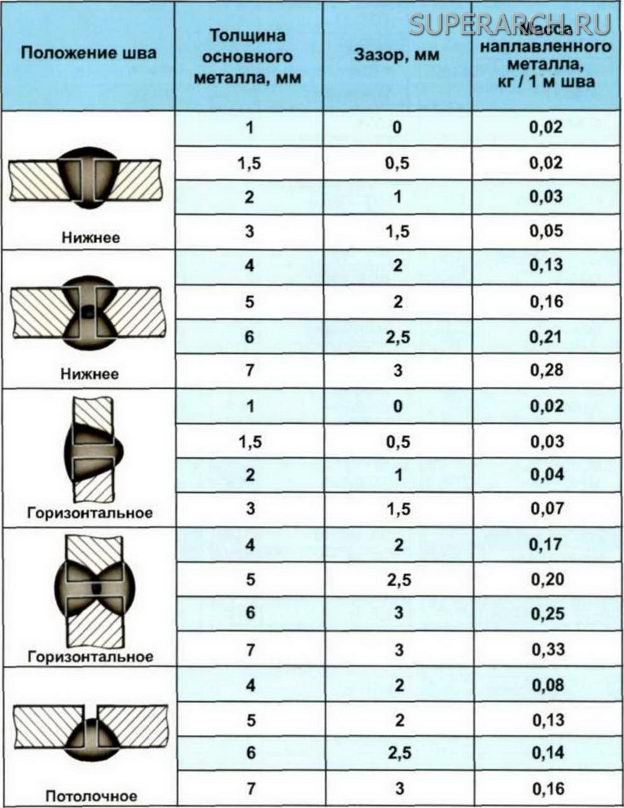

Das Verhältnis des Materialverbrauchs zur abgelagerten Masse für verschiedene Elektrodentypen ist in der Tabelle angegeben.

Dieser Indikator berücksichtigt Verluste durch Spritzen und Abfälle sowie durch die Schlacke. Bei der Berechnung des Ascheverlusts wurde eine 50 mm lange Laufrolle genommen, die von der Standardelektrode mit einer Länge von 450 mm übrig blieb. Wenn sich die tatsächlichen Längen unterscheiden, wird eine Änderung angewendet.

λ = (lэ - 50) / (le - lо),

wo le ist die Länge der Elektrode,

lo - die Länge der Kerze.

Die Verlustwerte beim Sprühen, Verbrennungen und Verbrennungen sind in den Passkennwerten von Schweißmaterialien angegeben.

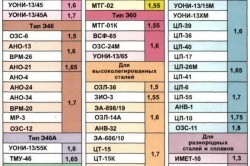

Die Komplexität der Arbeit wird durch den Ort der Schweißnaht bestimmt. In den Fällen, in denen es sich von den unteren unterscheidet, werden die folgenden Korrekturfaktoren eingeführt:

- für in einer geneigten Ebene gelegen - 1,05;

- für in einer vertikalen Ebene gelegen - 1,10;

- für die Decke - 1,20.

Es ist ziemlich schwierig, alle Feinheiten der Metallschweißarbeiten zu berücksichtigen, die nur auf theoretischen Berechnungen beruhen. Obwohl die Normen und Vorschriften für verschiedene Schweißarten im SNiP detailliert beschrieben sind, wird die Durchführung von Testarbeiten empfohlen.

Untersuchungen werden unter den gleichen Bedingungen und unter Verwendung der gleichen Materialien wie geplant durchgeführt. Um die Kontinuität des Prozesses zu gewährleisten und Verzögerungen aufgrund unvorhergesehener Materialkosten zu vermeiden, sollte die Materialbeschaffung mit einer Spanne von 5-7% erfolgen.

Um Füllmaterialien einzusparen, müssen die entsprechenden Spannungs- und Stromeinstellungen beachtet werden. Einsparungen können erzielt werden, indem der Winkel des Arms während des Schweißvorgangs geändert wird.

In Produkten, die keine besondere Dichte an Verbindungen erfordern, werden verwendet gebrochene Nähte 50-150 mm mit einem Abstand von 100-300 mm und mehr. Dadurch wird Zeit eingespart und der Elektrodenverbrauch verringert.

Um die Arbeitskosten erheblich zu senken, wird empfohlen, ein automatisches Schweißen zu verwenden, das eine hohe Leistung bietet und Einsparungen durch Verringerung der Querschnittsfläche ermöglicht, ohne die Qualität der Verbindung zu beeinträchtigen. Eine Reihe von Maßnahmen kann zu Einsparungen von bis zu 30% führen.

Ein wesentlicher Bestandteil des Aufbaus einer Metallkonstruktion ist die kompetente und genaue Planung des Materialverbrauchs für die Budgetierung und Berechnung der anstehenden finanziellen Kosten. Es wird nicht nur die Materialmenge berechnet, die an der Konstruktion beteiligt ist, sondern auch, wie viele Elektroden während des Schweißens aufgewendet werden müssen.

Die Fähigkeit, den Elektrodenverbrauch pro Tonne Metall korrekt zu berechnen, ist eine der vorrangigen Anforderungen für professionelle Schweißerin großen Unternehmen arbeiten. Ohne korrekte Berechnungen ist es unmöglich, die genauen Kosten der Metallarbeiten und den geschätzten Gewinn zu ermitteln. Alle diese Nuancen sind für Unternehmen wichtig, die am Bau von Metallstrukturen beteiligt sind.

Elektrodenverbrauch beim Schweißen

Dies hat direkte Auswirkungen auf die Leistung und Dauer des Workflows. Verbrauchte Schweißzusätze müssen durch neue ersetzt werden.

Wenn der Schweißer nicht über die erforderlichen Elektroden verfügt, beeinflusst dies den Zeitpunkt des Aufwärtsschweißens. Der Kauf von Füllmaterial ist nicht das Hauptproblem. Alles ist kompliziert durch die Tatsache, dass es eine vorherige Vorbereitung erfordert. Elektroden müssen gehärtet und getrocknet werden. Es dauert anderthalb bis zwei Stunden.

Wenn Elektroden zum Auftragen einiger Kilogramm Metall benötigt werden, ist die Situation im Gegensatz zum Schweißen von Metallstrukturen insgesamt nicht so kritisch. Jedes einfache ist mit zeitlichen und finanziellen Kosten verbunden. Damit sich der Arbeitsprozess nicht verlangsamt, ist es äußerst wichtig, die Anzahl der Elektroden pro Tonne Metallstrukturen korrekt zu berechnen.

Berechnungsmethoden

Die Durchflussmenge hängt von den Eingangsparametern ab:

- oberflächenmassen;

- die Länge der Schweißnaht;

- verbrauchsraten.

Das Gewicht der Oberfläche ist das Gewicht des Metalls, das die Andocknaht ausfüllt. Die genauen Angaben zu diesem Parameter finden Sie in technologische Karte Schweißen Nach groben Berechnungen beträgt sein Index 1 bis 1,5 Gew .-% der Metallstruktur.

Die Abmessungen der Naht werden mit einem Maßband entlang der Verbindung gemessen. Das Ergebnis wird mit der Gesamtanzahl der in der Sektion vorhandenen Stiche multipliziert. Dies ist auf die Tatsache zurückzuführen, dass die tiefen Verbindungen durch paralleles oder aufeinanderfolgendes Überlappen von zwei oder drei Nähten hergestellt werden.

Die Verbrauchsrate ist die Masse der Schweißnaht über einen Meter der Naht. Sie wird sowohl für eine einzelne Einheit oder ein Teil als auch je nach Art des Schweißvorgangs berechnet.

In Anbetracht dieser Nuancen sollte die Berechnung des Verbrauchs von Füllprodukten sowohl theoretisch als auch praktisch durchgeführt werden.

Theoretische Berechnung

Basierend auf der Verwendung verschiedener Formeln. In der Praxis werden zwei Berechnungsarten am häufigsten verwendet:

- durch den Koeffizienten;

- durch körperliche Merkmale.

Erster Weg deckt verschiedene Kategorien von Verbrauchsmaterialien ab und wird nach folgender Formel berechnet: H = M * K, wobei M die Masse des zu schweißenden Metalls und K der spezielle Koeffizient des Zusatzstoffverbrauchs ist.

Zweiter Weg basierend auf den Eigenschaften und der verwendeten Elektrode sowie der zu schweißenden Metallstruktur wird nach der Formel berechnet: G = F * L * Die Masse des Drahtes, bei der F die Querschnittsfläche und L die Länge der Naht ist.

Wenn die erste Formel die Flussrate berechnet, dann die zweite - die Masse des Schweißgutes. Beide Berechnungen sind „tabellarisch“, d. H. Sie basieren auf Standardindikatoren, die bestimmten Elektrodentypen, Metallarten und Nahtgrößen entsprechen.

Berechnung des Elektrodenverbrauchs nach Koeffizient

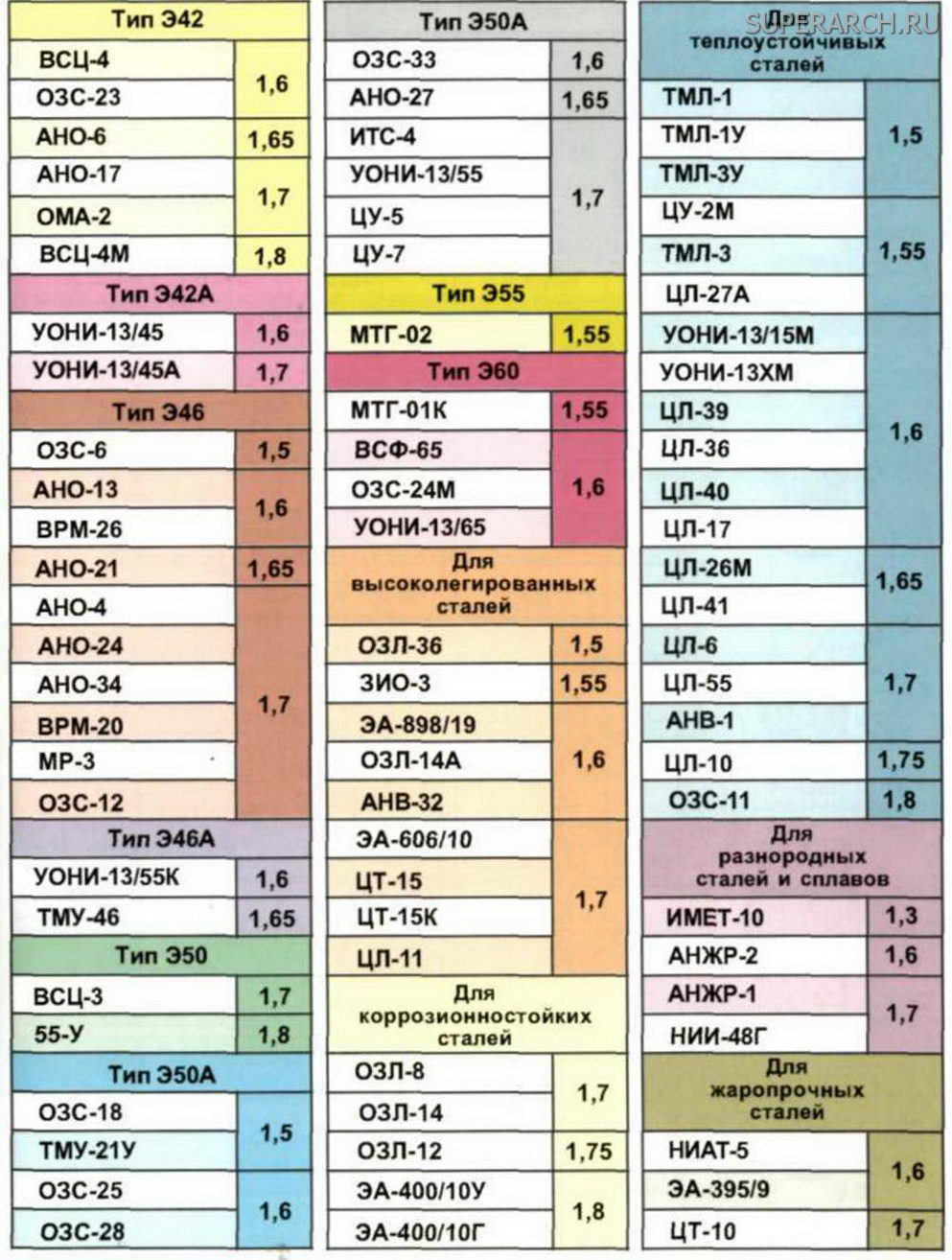

Um die Berechnung durchführen zu können, müssen Sie den genauen Koeffizienten der Elektrode (K) kennen, der wie andere Parameter im Anhang RDS 82-201-96 der „Regeln für die Entwicklung von Normen für den Materialverbrauch im Bauwesen“ angegeben ist.

Der Wert des Koeffizienten variiert zwischen 1,5 und 1,9. Der kleinere Indikator entspricht der zweiten Elektrodengruppe und der höchste sechste. Wenn während des Betriebs die Marke TsT-28 aus der zweiten Gruppe verwendet wird, ist der Indikator K gleich 1,5.

Unter Verwendung einer mathematischen Berechnung zur Bestimmung der erforderlichen Anzahl von Elektroden zum Aufbringen einer Tonne Metall erhalten wir einen Wert von 1500 kg, dh H = 1000 * 1,5. Dementsprechend steigt der Aufwand, wenn eine Marke mit einer höheren Altersgruppe verwendet wird, beispielsweise NZh-13, die einen Koeffizienten von 1,8 aufweist.

Praktische Berechnung

Es beinhaltet die Bestimmung der Masse des Metalls und die Durchführung von Schweißprüfarbeiten. Wenn sie fertig sind, messen Sie das Kalzinat und berücksichtigen Sie dabei die Spannung und Stromstärke sowie die Länge der Naht. Bestimmen Sie anhand dieser Daten die Anzahl der für eine Schweißnaht einer bestimmten Länge erforderlichen Elektroden.

Die exakte Berechnung erfolgt in dem Fall, wenn sowohl die externen Daten als auch der Positionswinkel während der Ausführung der Hauptarbeiten denjenigen während der Prüfung ähnlich bleiben. Um ungenaue Definitionen zu vermeiden, wird das Experiment drei bis vier Mal wiederholt. Wenn diese Bedingung erfüllt ist, wird die Berechnung noch genauer als bei Verwendung von Formeln.

Berechnungsfehler

Keine Berechnungsmethode liefert 100% ige Genauigkeit. Es wird empfohlen, Verbrauchsmaterialien zu kaufen, um einen vollständigen und kontinuierlichen Arbeitsablauf sicherzustellen. Es ist zu berücksichtigen, dass möglicherweise fehlerhafte und minderwertige Produkte in der Elektrodenreihe vorhanden sind.

Um das Schweißen nicht beenden zu müssen, erhöhen Sie die in den Berechnungen erhaltenen Daten um fünf oder sieben Prozent. Dies wird garantiert, um verschiedene Arten von höherer Gewalt loszuwerden. Berücksichtigen Sie die Tatsache, dass die Menge der Verbrauchsmaterialien sowohl vom Prozess als auch von der Art der Naht abhängig ist, die mit Additiven gefüllt ist.

Kosten reduzieren

Es gibt verschiedene Bedingungen, unter denen Sie Verbrauchsmaterialien beim Schweißen einsparen können, die Qualität wird dadurch jedoch nicht beeinträchtigt:

- Die größten Einsparungen bei den Additiven können durch den Einsatz von halbautomatischen oder automatischen Schweißmaschinen erreicht werden. Wenn die Arbeit manuell ausgeführt wird, liegen die Verluste zwischen fünf Prozent und darüber. Mit dem automatischen und halbautomatischen Verfahren ist diese Zahl doppelt so niedrig. Wenn sowohl die Zusätze als auch die Maschine von hoher Qualität sind, wird die Reduzierung der Verbrauchsmaterialien maximiert.

- Die Anzeigen für Strom und Spannung müssen vollständig mit dem ausgewählten Füllmaterial übereinstimmen. Daher einstellung schweißvorrichtungmüssen Sie diesen Parametern besondere Aufmerksamkeit schenken.

- Die Anzahl der verbrauchten Elektroden kann unter gleichen Bedingungen variieren. Dies ist auf die Position des Verschleißteils während des Schweißens zurückzuführen. Daher ziehen es viele Schweißer vor, nicht auf Formeln beschränkt zu sein und greifen auf praktische Berechnungen zurück, indem sie mehrere Tests durchführen, um die "perfekte" Position zu finden.

Die Beachtung dieser drei wichtigen Bedingungen und die richtige Wahl des Einsparungsweges ermöglicht es, die Menge des erforderlichen Füllmaterials um fast dreißig Prozent zu reduzieren. Das ist eine beeindruckende Summe.

Es ist erforderlich, die erforderliche Anzahl von Elektroden im Anfangsstadium zu berechnen, wenn Sie nur an Schweißarbeiten denken. Den Elektrodenverbrauch so genau wie möglich berechnen. Es ist besonders wichtig zu wissen, wie viele Elektroden benötigt werden, wenn Sie eine große Anzahl von Metallstrukturen brauen möchten.

Wenn Sie alle Berechnungen korrekt durchführen, wird der Schweißprozess gemäß dem geplanten Plan ausgeführt, und Sie haben genügend Elektroden, um die Arbeit abzuschließen. Die Verbrauchsrate der Elektroden wird als Maximalwert des absoluten Verbrauchs des Schweißmaterials betrachtet.

Nachfolgend sind die Koeffizienten der Elektroden in Bezug auf die Marken der Elektroden aufgeführt:

- Gruppe 2 - K (diss.) = 1,5 - Elektrodentypen: OZL-E6, OZL-5, TsT-28, OZL-25B;

- Gruppe 3 - K (diss.) = 1,6 - Elektrodentypen: TsL-17, OZL-2, OZL-8, ZIO-8, OL-6, OZL-7, OZL-3, OZL-21;

- Gruppe 4 - К (diss.) = 1,7 - Elektrodentypen: ОЗЛ-9À, СС-1, ЦТ-15, ЦЛ-11, УОНИ-13 / НЖ, ЦЛ-9;

- Gruppe 5 - K (diss.) = 1,8 - Elektrodentypen: OZS-11, OZL-22, OZL-20, NZh-13;

- 6 Gruppe - K (diss.) = 1,9 - Elektrodenmarken: ANZhR-2, OZL-28, OZL-27;

Nun, um es verständlicher zu machen, lassen Sie uns die Berechnungen durchführen. Angenommen, wir haben 5 Kilogramm Metall mit OZL-8-Elektroden geschmolzen. Wir haben viel Metall geschweißt, dann haben wir den Querschnitt der Naht berechnet, mit der Länge der Nähte multipliziert und mit der Dicke multipliziert. Als Ergebnis bekamen wir 5 kg.

Nun multiplizieren wir die Masse des Schweißgutes (5) mit dem Koeffizienten. Für unsere Elektroden ist es 1.6. Also, 5 x 1,6 = 8. Es stellt sich heraus, dass wir zum Schweißen von 5 kg Metall etwa 8 kg OZL-8-Elektroden benötigen.

Bedenken Sie bei den Berechnungen, dass Sie genau sein müssen, da bereits ein kleiner Fehler die Kosten für den Kauf von Elektroden erhöhen kann. Andernfalls haben Sie möglicherweise nicht genug von dem Betrag, den Sie bereits gekauft haben.

Um zum Beispiel eine Tonne Metall zu schweißen, müssen wir die Anzahl der Elektroden berechnen. Wir zählen: 1000 x 1,6 = 1.600 kg OZL-8-Elektroden.

Zunächst muss der Verbrauch derartiger Elektroden für das Aufbringen von 1 kg Metall ermittelt werden. Dazu können Sie eine spezielle Formel verwenden:

H = M * K diss,

dabei ist Kout der Verbrauchskoeffizient der Elektroden (in der folgenden Abbildung dargestellt) und M ist die Masse des Metalls.

Es gibt eine weitere Formel, mit der Sie berechnen können, wie viele Elektroden während des Schweißens verbraucht werden:

G = F x L x Drahtgewicht (1 cm 3)

wo: F-Bereich quer. Abschnitte; G-Masse-Ep. Metall und L - die Länge der Naht.

Um den Elektrodenverbrauch zu reduzieren, können Sie ein automatisches oder halbautomatisches Schweißgerät verwenden. Beim Schweißen mit solchen Geräten beträgt der Verlust 3% und bei manueller Arbeit 5%. Daher ist der Einsatz von automatischem und halbautomatischem Schweißen viel rentabler, da weniger Material benötigt wird.

Berücksichtigung von Verlusten beim Schweißen

Bei Berechnungen ist es wichtig, so genau und aufmerksam wie möglich zu sein, aber auch in diesem Fall ist es wichtig, sich den Fehler zu merken, da die Menge bei der Berechnung der Elektrodenanzahl nicht absolut genau sein kann. Beim Einkauf lohnt es sich daher, Materialien mit geringem Abstand zu verwenden, um eine kontinuierliche und vollständige Arbeit zu gewährleisten.

Darüber hinaus ist es wichtig zu wissen, dass während des Betriebs niemand vor einem Anstieg des Verbrauchs an Schweißmaterialien aufgrund fehlerhafter Produkte und unvorhergesehener Kosten geschützt ist. Daher sollte der Vorrat an gekauften Elektroden zum Zeitpunkt der Anschaffung im Durchschnitt etwa 5-7% betragen.

Bei der Berechnung müssen auch die Besonderheiten des technologischen Prozesses berücksichtigt werden, die in einigen Fällen für einen zusätzlichen Elektrodenverbrauch sorgen. Die in diesem Artikel enthaltenen Formeln werden von vielen Baufirmen erfolgreich eingesetzt, um den Verbrauch von Schweißmaterialien für ein bestimmtes Produktvolumen genauer zu bestimmen. Wenn Sie berechnen können, welchen Materialverbrauch Sie während der Arbeit haben, können Sie die Anschaffungskosten für Schweißmaterialien und -geräte reduzieren und Zeit für das Schweißen sparen.

Zusätzliche Materialien

Inverter schweißen - Ein modernes, einfach zu bedienendes Schweißgerät hilft Ihnen, alle Schweißarbeiten einfach und in kürzester Zeit zu erledigen. Behandle die Weisheiten inverter Schweißen auch nicht schwierig sein.

Wenn Sie über die Regeln des Trocknens der Elektroden sprechen, vergessen Sie nicht ihre Lagerung. Wenn die Elektroden unter geeigneten Bedingungen gelagert werden, sind sie lange haltbar. Das Trocknen kann zu Hause durchgeführt werden, aber dafür müssen Sie den richtigen Ofen wählen und alle Bedingungen erfüllen, die in den Anweisungen für jede Packung enthalten sind.

Die genaue Berechnung der zum Schweißen erforderlichen Elektroden ist eine der wichtigsten Komponenten der Vorbereitungsphase des Schweißens. Die Effektivität des Schweißprozesses selbst, seine Effektivität und wie gut die für den Kauf von Grund- und Hilfsstoffen bereitgestellten Mittel abhängen, wird von der Genauigkeit dieser Berechnungen abhängen.

Um die Anzahl der Elektroden während des Schweißens genau berechnen zu können, müssen mehrere Parameter berücksichtigt werden:

- das Gewicht des Schweißgutes;

- vorhandene Elektrodenverbrauchsraten für das Schweißen;

- die Länge der Schweißnaht

Die Verbrauchsraten der Elektroden während des Schweißens entsprechen der maximalen Materialmenge, die bei der Herstellung eines Produkts verbraucht wird, wobei alle technologischen Anforderungen zu beachten sind.

Verschiedene Verbrauchsraten von Elektroden.

Derzeit werden mehrere Verbrauchsraten von Elektroden verwendet, abhängig davon, in welchem Stadium der Arbeit es sich befindet. Alle Normen können in diesem Fall in 4 Hauptgruppen unterteilt werden:

- Betriebsnormen sind die Verbrauchsraten von Elektroden bei bestimmten technologischen Vorgängen, dh beim direkten Schweißen.

- Detaillierte Normen sind die Normen, die bestimmen, wie viele Elektroden für die Herstellung eines Schweißteils aufgewendet werden müssen.

- Knotennormen - die Verbrauchsrate von Elektroden für die Herstellung einer einzelnen Schweißbaugruppe.

- Teilweise Standardraten sind die Verbrauchsraten von Elektroden für die Herstellung eines einzelnen geschweißten Produkts.

Alle diese Normen sind vollständig miteinander verknüpft. Um einzelne Normen zu ermitteln, müssen daher die knotenspezifischen Normen bekannt sein, und um die knotenspezifischen Normen genau berechnen zu können, müssen die detaillierten Normen bekannt sein.

Berechnung des Elektrodenverbrauchs.

Die Berechnung des Elektrodenverbrauchs zur Durchführung einer bestimmten Schweißaufgabe sollte von demselben Fachmann durchgeführt werden, der später die Schweißarbeiten ausführt. Dies gewährleistet eine ausreichend hohe Berechnungsgenauigkeit, da der Fachmann alle Nuancen des Schweißprozesses kennt, sich mit den Marken und Merkmalen der Elektroden auskennt und daher nicht nur herkömmliche Techniken und Formeln verwenden kann, sondern auch alle Merkmale des Schweißens berücksichtigt, die möglicherweise erhöht oder verbessert werden weniger als der übliche Verbrauch der Elektroden.

- Die theoretische Berechnungsmethode.

Es gibt verschiedene Techniken, mit denen der Elektrodenverbrauch während des Schweißens am genauesten berechnet werden kann. In vielen Ländern ist eine Technik die am weitesten verbreitete Technik, die auf der Masse des Schweißgutes basiert. In diesem Fall wird der Elektrodenverbrauch in Kilogramm angegeben.

H = M * K (diss.)wo

M - Masse des Schweißgutes (in Kilogramm)

K (diss.) - Verbrauchskoeffizient der Elektroden.

Wenn Sie mit dieser Formel arbeiten, müssen einige Aspekte der Berechnung der Masse des Metalls und der Bestimmung des Koeffizienten berücksichtigt werden.

Um die Masse des Schweißgutes zu bestimmen, nehmen Sie seine Querschnittsfläche und multiplizieren Sie sich mit der Dichte des Metalls, die in speziellen Tabellen zu finden ist, und der Länge der Schweißnaht.

Um den Verbrauchskoeffizienten der Elektroden zu bestimmen, ist es erforderlich, die Marke der Elektrode genau zu kennen, da von ihr die Menge an Kohlenmonoxid und das Spritzen des Metalls während des Schweißvorgangs sowie die Länge der Kalzinierungselektrode abhängen. In diesem Fall beträgt die Länge des Calcins 50 mm bei einer Gesamtelektrodenlänge von 450 mm. In der Regel wird ein Koeffizient von 1,6 angenommen, aber beim Schweißen von Teilen aus Edelstahl sowie aus hochschmelzenden Metallen kann der Koeffizient 1,8 erreichen.

- Praktische Berechnungsmethode.

Neben dem obigen theoretischen Verfahren zur Berechnung der Anzahl von Elektroden kann auch ein praktisches Verfahren angewendet werden.

Dazu ist es notwendig, eine bestimmte Menge Metall zu nehmen, deren Masse genau bekannt ist, und Schweißarbeiten mit derselben Elektrodenmarke durchzuführen, die bei der Durchführung von grundlegenden Schweißarbeiten weiter verwendet wird. Zur gleichen Zeit der Typ geschweißte Verbindungund benutzter Modus schweißstromund die räumliche Position der Schweißnaht muss vollständig den Bedingungen entsprechen, die im Hauptschweißprozess angewendet werden sollen. Als Ergebnis kann durch Bestimmen der Länge der auf diese Weise erhaltenen Schweißnaht berechnet werden, wie viele Elektroden während der Ausführung der Schweißarbeit erforderlich sind.

Ist es möglich, die Anzahl der während des Schweißprozesses verbrauchten Elektroden zu reduzieren?

Dieses Problem ist natürlich für jeden Hersteller besorgniserregend, und je mehr Schweißen erforderlich ist, desto akuter wird das Problem, Elektroden zu sparen. Im Allgemeinen ist es durchaus möglich, den Elektrodenverbrauch zu reduzieren. Dazu müssen Sie mehrere Bedingungen erfüllen:

- strom- und Spannungsindikatoren während des Schweißvorgangs müssen dem verwendeten Elektrodentyp vollständig entsprechen.

- die Verwendung von automatischem oder halbautomatischem Schweißen trägt dazu bei, den Elektrodenverbrauch zu reduzieren.

- eine Verringerung des Elektrodenverbrauchs kann auch durch eine Änderung der Position der Elektrode während des Schweißvorgangs verursacht werden.

Durch die Wahl der optimalen Schweißmethode und -methode wird der Elektrodenverbrauch um etwa 3% reduziert. Dadurch werden die Kosten für das Schweißen von Verbrauchsmaterialien erheblich gespart, während gleichzeitig dem Schweißer die angenehmsten Arbeitsbedingungen gewährleistet werden.