Условия за съхранение на бутилки с кислород в предприятието. Забранено е да се зареждат кислородни бутилки в маслени работни облекла и да се използват смазани ръкавици.

Транспортиране и съхранение на кислород

Производството на кислород от въздуха се извършва непрекъснато денонощно, в малък мащаб е нерентабилно. Обикновено само предприятия с висока консумация на кислород, най-малко 400-500 m3 дневно, могат да имат собствени кислородни инсталации, но по-голямата част от потребителите със средна и ниска консумация на кислород я получават от специални кислородни инсталации. Следователно транспортирането и съхранението на кислород, често струващи повече от неговото производство, става от съществено значение. Кислородът обикновено се съхранява и транспортира в газообразна форма в стоманени бутилки под налягане от 150 атм.

Избягвайте стриктното използване на кислород, ако можете да използвате сгъстен въздух или други газове за една и съща работа. Инертни газове, Вентилирайте добре затворени пространства, тъй като течовете създават недостиг на кислород и могат да причинят задушаване. Токсични, дразнещи, корозивни газове Редовно проверявайте за течове. употреба защитно оборудване, Общи мерки Работата и поддържането на бутилките трябва да се извършват от обучен персонал. Преди употреба проверете съдържанието на бутилката.

Европейските стандарти предлагат цветен код за бутилки в зависимост от естеството на въпросния газ. Освен това всяка бутилка трябва да има подходящи етикети, свързани с естеството на газа. Винаги следвайте инструкциите и сигналите. Общи правила сигурност. - Канадски център за здравословни и безопасни условия на труд, съхранение и боравене с цилиндри със сгъстен газ. - Насоки за здраве и безопасност, безопасна употреба газови бутилки, Университет на Оклахома, безопасност на сгъстен газ.

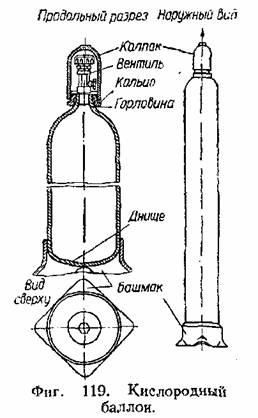

Кислородният цилиндър (Фиг. 119) е цилиндър със сферично дъно и шийка за фиксиране на спирателния вентил. В долната част на контейнера се поставя обувка, която позволява вертикално поставяне на бутилката. На гърлото се поставя пръстен с резба, за да се завие защитната капачка. Вратът има вътрешна конусна резба за завинтване на вентила.

Според ГОСТ цилиндрите са изработени от стоманени безшевни тръби въглеродна стомана с якост на опън не по-ниска от 65 kg / mm2, граница на провлачване не по-ниска от 38 kg / mm2 и относително удължение не по-ниско от 12%. Кислородните бутилки са изработени за различни цели с капацитет от 0,4 до 50 литра. Най- заваръчна технология използвани предимно цилиндри с капацитет от 40 литра. Този цилиндър има външен диаметър 219 mm, дължина на тялото 1390 mm, дебелина на стената 8 mm; тежи цилиндър без кислород около 67 кг.

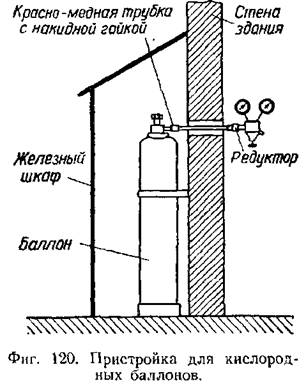

Цилиндри от въглеродна стомана за работно налягане от 150 атм имат тара от 1,6-1,7 кг! В последно време е започнало разработването на бутилки от легирани стомани с якост на опън от 100-120 кг / мм2, което позволява да се увеличи работното налягане на цилиндрите. и да намалят теглото си с 2-2.5 пъти за същия капацитет и работно налягане. За да се избегнат опасни грешки при пълнене и употреба, цилиндрите за различни газове се боядисват в различни цветове, като освен това свързващият нипел на вентила има различни размери и устройство. Кислородните цилиндри са боядисани отвън в синьо и имат надпис с черни букви кислород. На всеки пет години кислородният цилиндър подлежи на задължително изпитване в присъствието на инспектора на Котлонадзор, който е маркиран с печат, пресичащ се върху горната сферична част на цилиндъра. Хидравлично изпитване се провежда и при наполовина работно налягане, т.е. при 225 atm. Клапанът на кислородния цилиндър е от месинг. Свързващият нипел на вентила има 3/4 десен тръбен резба, а при съхранение клапанът е защитен с предпазна капачка, която се завинтва към външния пръстен на гърлото на контейнера. Цилиндър, напълнен с кислород под налягане от 150 атм, ако правилата за боравене с него са счупени, може да предизвика експлозия на значителна разрушителна сила. Ето защо при работа с бутилки с кислород е необходимо стриктно да се спазват установените правила за безопасност. Препоръчва се да не се добавят кислородни бутилки до критични или опасни работилници изобщо, а да се локализират извън работилницата в отделно удължение и да се доставя намалено налягане на кислорода, обикновено 10 атм.

Най-простото удължаване във формата на железен шкаф във външната стена на цеха е показано на фиг. 120. Обикновено в цеха не трябва да има едновременно повече от 10 цилиндъра. В работилницата бутилките трябва да се закрепят със скоба или верига към стена, колона, стойка и т.н., за да се елиминира възможността за падане. В инсталацията бутилките трябва да се носят на носилка или по-добре да се транспортират на специални колички; носенето на цилиндри на ръцете или раменете е забранено. При транспортиране на бутилки на коли или каруци, задължително е да се използват дървени облицовки, които премахват подвижността и сблъсъците на цилиндрите. Товаренето и разтоварването на бутилките трябва да се извършва внимателно, без сътресения и удари. Цилиндрите трябва да бъдат защитени от топлина, например от пещи, които предизвикват опасно повишаване на налягането на газа в бутилките.

Когато работите на открито през лятото при слънчево време, покрийте кислородните резервоари с мокра брезент. Не допускайте замърсяване на цилиндъра, особено неговия вентил, масла и мазнини, които се възпламеняват спонтанно в кислород, което може да доведе до експлозия на цилиндъра. Цилиндрите с кислород трябва да се съхраняват в специално обособени отделни складове. Транспортирането на газообразен кислород в бутилките е скъпо, понякога по-скъпо от цената на самия кислород. Нормален цилиндър с капацитет 40 литра, с тегло около 67 кг, притежава 4x150 = 6000 l = 6 m3 кислород, с тегло само 6x 1,3 = = 7,8 kg, така че с теглото на полезния товар 7,8 kg е необходимо да се носи контейнер от 67 kg, теглото на тарата е почти 90%, а полезният товар е 10%. Ако вземем под внимание и поддръжката, ремонта и амортизацията на бутилките, тогава често разходите за кислород на обекта при потребителя са два до три пъти по-високи от продажната му цена в инсталация за кислород. Следователно, от значителен икономически интерес е доставянето на кислород от кислородната инсталация на потребителите в течна форма, при която тарата е около 50% от общото тегло на товара и при същото тегло на транспортирания товар, течен кислород се доставя пет пъти повече, отколкото когато се транспортира в газообразна форма.

За да се използва течен кислород, е необходимо следното: 1) транспортен резервоар за транспортиране на течен кислород, монтиран на автомобил, обикновено принадлежащ на кислородна инсталация; 2) газификатор, който служи за превръщане на течния кислород в газообразен кислород и обикновено се инсталира при консуматора на кислород.

Транспортният резервоар за транспортиране на течен кислород основно * е топка от месингов лист, затворена в стоманена обвивка; пространството между топката и корпуса е запълнено с топлоизолационен материал - прахообразен карбонатен магнезий. Течният кислород се излива в резервоара през приемащия и изпускателния вентил, запълва месинговата топка и излиза от нея през гъвкав маркуч, свързан с вентила. Тъй като температурата на околния въздух винаги е над критичната температура, течният кислород неизбежно се изпарява, т.е. има непрекъсната загуба на кислород в околната атмосфера в резултат на изпаряване. В добро състояние, изолацията на резервоара, тази загуба може да бъде намалена до 0,3% на час. В случай на повишаване на налягането, резервоарът е оборудван с предпазен клапан.

Потребителите на течен кислород трябва да имат газификатори. Кислородните газификатори са разделени на стационарни и преносими, както и: а) ниско налягане или студено, подаване на кислород към разпределителната тръбопроводна мрежа при налягания до 15 атм; и б) високо налягане или топло, даващо кислород. за пълнене на бутилки под налягане 150-165 атм.

Стандартният стационарен студен газификатор с капацитет от 1000 литра течност или 800 m3 газообразен кислород е най-често срещан в нашите заводи. Газификаторът се монтира в отделно помещение. Уредът е предназначен за работно налягане до 15 атм и се състои от газификатор, изпарител и приемник. Газификаторът се състои от дебелостенна стоманена топка, вътре в която е поставена тънкостенна месингова топка за течен кислород. Топката за газификатор е в корпуса; пространството между корпуса и топката се пълни с магнезий, както в кислородните резервоари. Газификаторът се пълни с течен кислород от транспортния резервоар през вентила и гъвкавия маркуч. От газификатор течен кислород. влиза в изпарителната серпентина и от там газообразен кислород се изпраща в мрежата от кислородни тръбопроводи. За изравняване на флуктуациите на налягането се получава капацитет на ресивера около 10 m3.

- помещението за съхранение на бутилките трябва да бъде едноетажно, без тавански помещения, с покрив от лек тип; височината на помещенията трябва да бъде най-малко 3,25 метра; помещението трябва да бъде разделено на отделения, в които е позволено да се съхраняват не повече от 500 цилиндъра от по 40 литра с горивни газове и не повече от 1000 цилиндъра с негорими газове; отделенията трябва да бъдат разделени с прегради, не по-малки от 2,5 метра, с пътеки за хора; всяко отделение трябва да има отделен изход навън;

- складовото помещение трябва да има естествена и изкуствена вентилация в съответствие със санитарните норми и мълниезащитата;

- стените и преградите трябва да са от огнеупорен материал с поне 2 степени на огнеустойчивост;

- прозорците и вратите да се отварят навън; стъклото на прозорците и вратите трябва да бъде матирано или боядисано в бяло;

- подовете трябва да са гладки, с нехлъзгаща се повърхност; за бутилки с възпламеними газове подът трябва да бъде от материал, който предотвратява искренето;

- по стените трябва да се публикуват инструкции, правила и плакати за работа с цилиндри.

Работни цилиндри

По време на експлоатацията на бутилките е забранено да се харчат напълно в тях. Налягането на остатъчния газ трябва да бъде най-малко 0,05 MPa.

Освобождаването на гагата от цилиндри в контейнер с по-ниско работно налягане трябва да бъде направено чрез редуктор, предназначен за този газ и боядисан в подходящ цвят.

Камерата с ниско налягане на редуктора трябва да има манометър и пружинен предпазен клапан, регулиран до подходящото допустимо налягане в резервоара, в който преминава газът.

Ако е невъзможно поради невъзможността на клапаните да освободят газ от бутилките на мястото на консумация, те трябва да бъдат върнати на станцията за зареждане. Освобождаването на газ от такива бутилки на бензиностанцията се извършва в съответствие с утвърдените по предписания начин инструкции.

Запълващите станции са длъжни да водят дневник за пълнене на цилиндър, който посочва: датата на запълване, номерът на цилиндъра, датата на изследването, масата на газа в бутилката, подписа на лицето, което е напълнило цилиндъра.

Ако на една станция бутилките се пълнят с различни газове, тогава трябва да се съхранява отделен дневник за пълнене.

Пълненето трябва да се извършва съгласно инструкциите, разработени и одобрени от организацията по предписания начин. Попълването трябва да отговаря на стандартите, посочени в Правилата.

Газовите бутилки трябва да бъдат здраво фиксирани и плътно прикрепени към рампата за пълнене.

Забранява се напълването на бутилки с газ, в който:

- крайният срок за назначения изпит е изтекъл;

- изтекъл е периодът на изпитване на пореста маса;

- тялото на цилиндъра е повредено;

- клапаните са дефектни;

- няма подходящо оцветяване и надписи;

- няма установени марки;

Никакъв газов свръхналягане; пълненето на тези бутилки се извършва след предварителната, след предварителната им проверка в съответствие с инструкциите на организацията, извършваща пълненето

Подмяна на обувки и пръстени за капачки, подмяна на клапани трябва да се извършва в точки за проверка на бутилките.

Клапанът след ремонта, свързан с неговото разглобяване, трябва да се провери за плътност при работно налягане.

Разрешено е да се прикрепят обувките към цилиндрите само след като газът се освободи, клапаните се изпускат и бутилките се дегазират правилно.

Почистване и боядисване на пълни цилиндри, както и укрепване на пръстените на врата им е забранено.

Преди употреба:

- балонът трябва да се монтира вертикално и да се закрепва с верига или скоба; Кислородният цилиндър се полага наклонен - така че вентилът да е над обувката;

- развийте капачката и капачката за монтаж; уверете се, че кислороден цилиндър (а също и на ръце и гащеризони) няма следи от масло или мазнина;

- краткотрайни (1-2 s) чрез завъртане на ръчното колело на половин оборот, за да се издуе дюзата, за да се отстрани замърсяването от нея и т.н., стоящо зад или встрани от дюзата, без да се опитва газът на ръка;

- Ръчно прикрепете капачката на редуктора;

- затегнете гайката на редуктора с гаечния ключ;

- когато прикачвате ацетиленов редуктор, уверете се, че скобата е поставена правилно;

- развийте регулиращия винт, докато пружината се освободи напълно;

- закрепете и закрепете здраво маркуча;

- бавно завъртане на ръчното колело с 0,5-1 оборот, отворете потока от гайката от цилиндъра;

- настройка на работното налягане чрез завъртане на регулиращия винт;

- проверете плътността на връзките:

а) затваряне на газовия вентил на горелката (резач);

б) развийте регулиращия винт, докато пружината на натиск се освободи;

в) след леко повишаване на налягането стрелката на манометъра трябва да спре (налягането не трябва да се повишава);

- прекъсване на работата или неговия край:

а) по време на кратки прекъсвания в работата затваряйте само вентила на горелката, без да променяте положението на регулиращия винт;

б) в случай на неизправност незабавно затворете клапана на бутилката и освободете газа от редуктора;

в) да се спре извличането на газ, когато налягането падне до остатъчно;

г) затворете клапана на цилиндъра, завийте капачката, капачката и предайте празния контейнер на склада.

Замразеният вентил или редуктор се загрява само с гореща вода или пара, като се използва открит огън е забранено;

Забранено е рязкото отваряне на клапана, газовият струя електрифицира шийката на цилиндъра и редуктора, може да ги накара да се запалят и да експлодират, незабавно да се изключи вентила и да се освободи газът от редуктора.

Не се допуска на работното място да има повече от един цилиндър с пропан-бутан.

Забранено е да се работи с пропан-бутан в кладенци, приемници, окопи.

Най-малко веднъж на тримесечие проверявайте предпазния вентил чрез принудително отваряне (повишаване на налягането, докато се задейства).

Систематично проверявайте изтичането на газ със сапунена емулсия.

Цилиндрите не могат да работят, ако:

редуктор:при пълно завъртане на регулиращия винт, газът преминава в работната камера; резбата на гайката на капачката е повредена; един или двата уреда са дефектни; повишаване на налягането в работната камера след спиране на доставката на газ; дефектен предпазен клапан.

Манометър - бистър.

вентил:без капачка; следи от масло, грес, прах; ръчното колело не се върти; има изтичане на газ.