Судини на які поширюється дія правил. Охорона праці при експлуатації посудин під тиском

До посудин, що працюють під тиском, відносяться герметично закриті ємності, які призначені для здійснення хімічних і теплових процесів, а також для зберігання і перевезення стиснених, зріджених газів і рідин.

Основні вимоги до пристрою, монтажу, ремонту і експлуатації посудин, що працюють під тиском, викладені в ДНАОП 0.00-1.07-94 "Правила будови і безпечної експлуатації посудин, що працюють під тиском ". Ці правила поширюються на:

посудини, що працюють під тиском води з температурою вище 115оС або з іншою рідиною з температурою, яка перевищує температуру кипіння при тиску 0,07 МПа (0,7 кгс / см2), без урахування гідростатичного тиску;

посудини, що працюють під тиском пари або газу вище 0,07 МПа;

балони, призначені для транспортування і зберігання зріджених і стислих газів під тиском вище 0,07 МПа;

цистерни і бочки для транспортування і зберігання зріджених газів, тиск газів в яких, при нагріванні до 50 ° С, перевищує тиск 0,07 МПа;

цистерни і посудини для транспортування і зберігання зріджених і стиснених газів, рідин і сипучих тіл, в яких тиск вище 0,07 МПа, що відкриваються періодично для їх спустошення;

барокамери.

Правила будови і безпечної експлуатації посудин, що працюють під тиском не поширюються на:

прилади парового і водяного опалення;

посудини і балони місткістю не більше 25л, у яких твір ємності в літрах на робочий тиск (МПа) становить не більше 20л МПа;

судини з не металевою матеріалів;

посудини, що працюють під тиском води при температурі не вище 115 ° С і судини під тиском інших рідин при температурі не вище точки кипіння і тиску 0,07 МПа.

Залежно від температури і тиску експлуатації посудини поділяються на 4 групи (табл. 3.3.1).

Судини до пуску в експлуатацію повинні бути зареєстровані в експертно-технічних центрах (ЕТЦ) Держнагляду. Реєстрації в ЕТЦ підлягають:

посудини, що працюють під тиском, що не їдких і не вибухонебезпечних середовищ з температурою стінок понад 200 оС і підкоряються нерівності (2,3 і 4 групи)

(3.3.2)де P - робочий тиск, МПа (кгс / см2);

V - об'єм, м3 (л).

Судини з їдкими і вибухонебезпечними середовищами з температурою понад 200 ° С, що підкоряються нерівності (1 група), балони місткістю понад 200л для транспортування і збереження зріджених, стиснутих і розчинених газів.

Не підлягають реєстрації в ЕТЦ:

судини 1й групи, які працюють при температурі не більше 200 ° С, в яких добуток тиску в МПа (кгс / см2) на обсяг в м3 (л) не перевищує 0,05 (500);

судини 2, 3 і 4 груп, що працюють при зазначеній вище температурі, в яких добуток тиску в МПа (кгс / см2) на обсяг в м3 (л) не перевищує 1 (10000);

бочки для транспортування зріджених газів, балони місткістю до 100л включно, які встановлюються стаціонарно, а також призначені для транспортування і зберігання зріджених, стиснутих і розчинених газів;

судини для збереження або транспортування зріджених газів, рідких і сипучих тіл, які перебувають під тиском періодично при їх спорожнення;

судини із стисненими та зрідженими газами, які призначені для забезпечення паливом двигунів транспортних засобів, на які вони встановлені; деякі інші судини.

Таблиця 3.3.1

Групи судин в залежності від розрахункового тиску.

| Група судини | Розрахунковий тиск, МПа (кгс / см2) |

Температура, оС |

Характер робочого середовища |

| 1 | Більш 0,07 (0,7) | незалежно | Вибухо - або пожежонебезпечна, або 1,2-го класу безпеки за ГОСТ12.1.007 |

| 2 |

Понад 2,5 (25) Понад 4 (40) Більше 5 (50) |

Нижче -70 вище 400 Нижче -70 вище 200 Нижче -70 вище 200 незалежно |

Будь-яка, за винятком зазначеної для першої групи судин |

| 3 |

Понад 1,6 (16) до 2,5 (25) Понад 2,5 (25) до 4 (40) Понад 4 (40) до 5 (50) |

Від -70 до -20 Від 200 до 400 Від -70 до 400 Від -70 до 200 Від -40 до 200 |

Будь-яка, за винятком зазначених для першої і другої груп судин |

| 4 | До 1,6 (16) | Від -20 до 200 |

Реєстрація посудин здійснюється за письмовою заявою власника посудини з пред'явленням: паспорта на посудину, посвідчення про якість збірки, схеми включення посудини (із зазначенням робочих параметрів), паспорта запобіжного клапана із зазначенням розрахункової пропускної здатності.

Дозвіл на пуск в роботу судин, що підлягають реєстрації, видається інспектором нагляду після їх реєстрації та технічного огляду.

Дозвіл же на пуск в роботу судин, що не підлягають реєстрації в органах нагляду, видається особою, призначеною наказом по підприємству для здійснення нагляду за ними, на підставі результатів технічного огляду. Ці дозволи (із зазначенням терміну наступного технічного огляду) записуються в паспорт і "Книгу обліку і опосвідчення посудини".

Технічне опосвідчення посудин, що підлягають реєстрації в ЕТЦ, проводять представники Держнагляду охорони праці в присутності представників технічної служби підприємства. Судини, які не підлягають реєстрації в органах Держнагляду охорони праці особою, яка відповідає за їх технічний і безпечний стан на підприємстві. Технічний огляд включає зовнішній і внутрішній огляд і випробування тиском, згідно з паспортом на посудину.

При перестановці посудини на нове місце або передачі іншому власнику, а також зміну схеми його роботи посудина підлягає обов'язковій перереєстрації.

Для обслуговування посудин, що працюють під тиском, можуть бути допущені особи не молодше 18 років, що пройшли медичний огляд, навчені за затвердженою програмою, атестовані з видачею посвідчення на право виконання робіт.

Атестація персоналу, який працює з судинами під тиском шкідливих речовин 1, 2, 3 і 4-го класів небезпеки за ГОСТ 12.1.007 проводиться комісією з обов'язковою участю представника Держнагляду охорони праці (в інших випадках участь представника Держнагляду охорони праці в комісії не обов'язково). Перевірка знань персоналу, який обслуговує посудини, що працюють під тиском, проводиться не рідше 1 разу на рік.

Позачергова перевірка знань персоналу проводиться в наступних випадках:

при перерві в роботі більше 12 місяців;

на вимогу представника Держнагляду охорони праці при виявленні порушень в роботі персоналу або технічного стану посудини;

при зміні місця роботи;

при зміні типу або групи посудин, що працюють під тиском;

при зміні схеми і режиму роботи посудини під тиском.

З огляду на високу потенційну небезпеку посудин, що працюють під тиском, на робочому місці повинна бути вивішена інструкція безпечної роботи, Порядок допуску та включення. Заборонено перебувати на робочому місці з судинами під тиском стороннім особам.

Автоклави застосовують в будівельній індустрії для теплової обробки силікатних виробів, піно-і газобетону, силікатної цегли, просочення деревини і т.д.

Аварії з автоклавами можуть статися через перевищення тиску пара понад допустимого, відкриття кришок при наявності тиску більш 0,01МПа (0,1кгс / см2) в автоклаві, впуску пари при неповному закритті кришок, знаходженні обслуговуючого персоналу всередині автоклава.

Автоклави для забезпечення безпечної роботи забезпечуються, також як і посудини, що працюють під тиском, запобіжної і запірної арматурою, контрольно-вимірювальними приладами.

Безаварійна робота автоклавів досягається якістю виготовлення, режимом експлуатації, своєчасним проведенням технічного огляду та профілактичних ремонтів у встановлені терміни.

Щоб уникнути аварій, автоклави обладнуються системою блокувань, яка виключає впуск пари в автоклав з не повністю закритими кришками, а також відкривання кришок при наявності тиску в автоклавах.

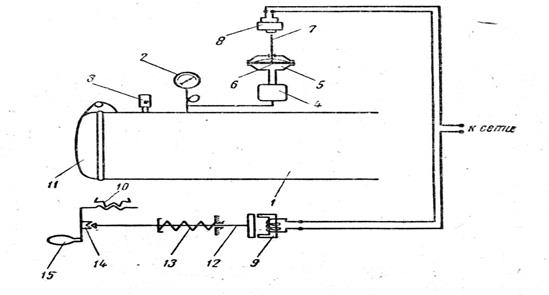

На ріс.3.3.8 приведена схема автоматичного блокування кришки автоклава за наявності в ньому тиску.

З автоклав (ріс3.3.8) через конденсаційний посудину 8 пар надходить в реле тиску 7 і, прогинаючи гумову мембрану 5, призводить в рух шток 6. Останній упирається в вимикач 4 і розриває електричний ланцюг електромагнітного замка 9. У цьому випадку електромагнітний замок відпускає сердечник 10, який під дією пружини 11 замикає фіксатор 12. Останній не дозволяє обертати ручку 13 черв'ячної лебідки 14 і тим самим перешкоджає повороту кришки 15 автоклава в затворі.

Якщо тиск пари в автоклаві знято, то електрична мережа замку 9 замикається перемикачем 4, сердечник 10 втягується в електромагніт і розмикає фіксатор 12. Цим забезпечує можливість обертання ручки 13 для відкривання кришки автоклава.

Ріс.3.3.8 Автоматичне блокування кришки автоклава.

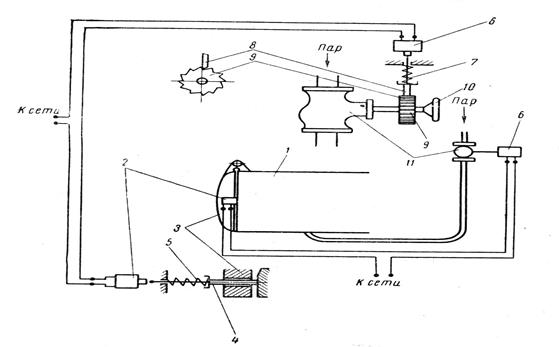

Схема автоматичного блокування подачі пари в автоклав (ріс.3.3.9) виключає можливість впуску пари в автоклав, якщо кришки автоклава не закриті. На автоклаві 1 поміщений кінцевий вимикач 2, який спрацьовує в тому випадку якщо кришка 3 щільно закрита і шток 4, подолавши зусилля пружини 5, впливає на цей вимикач. При замиканні ланцюга електромагніт 6, стискаючи пружину 7, піднімає стопор 8 і звільнить храпове колесо 9. Після цього можна обертати маховик 10, з'єднаний з храповим колесом, для впуску пари в автоклав через вентиль 11.

При експлуатації автоклавів застосовують систему, при якій робітник-пропарювач під час пропарювання виробів замикає в своєму шафі жетон з номером автоклава і номером його кришки. Закінчивши пропарку і знявши тиск в автоклаві, пропарювач передає жетон завантажувачу-Вивантажувачі, який має право відкривати і закривати кришку автоклава. Закінчивши роботу, особа, обслуговуючого автоклав, закриває його кришку, а жетон під розписку повертає пропарювачу. Жетонная система дозволяє уникнути порушення правил безпечного обслуговування автоклава і запобігти нещасним випадкам.

Ріс.3.3.9 Схема автоматичного впуску пари в автоклав

В значній мірі безпеку життєдіяльності, як в сфері виробництва, так і в побутовій сфері, залежить від надійності роботи трубопроводів, службовців для транспортування різних газів і рідин, води, пари, стисненого повітря. Категорія трубопроводів визначається по робочих параметрах речовин, що транспортуються, умовами навколишнього середовища. Проектування трубопроводів, прокладка та монтаж повинні виконуватися відповідно до будівельних правилами, погодженими з Держнаглядом і "Правил будови і безпечної експлуатації трубопроводів", "Правила будови і безпечної експлуатації посудин, що працюють під тиском". Залежно від транспортування виду робочого тіла трубопроводи повинні мати певну попереджувальну забарвлення.

Визначено 10 груп речовин і їх відповідне забарвлення:

Вода (I група) - зелений, пар (II група) - червоний, повітря (III група) - синій, горючі і негорючі гази (IV і V група) - жовтий, кислота (VI група) - помаранчевий, луги (VII група) - фіолетовий, горючі і негорючі рідини (VIII і IX групи) - коричневий, інші речовини (нульова група) - сірий.

У виробничих умовах для виділення небезпеки на трубопроводах наносять попереджувальні сигнальні кольорові розмітки (частіше у вигляді кілець): для легкозаймистих, вибухо-і пожежонебезпечних речовин (токсичних, радіоактивних, отруйних) - жовті, для щодо безпечних і нейтральних речовин - зелені. Число попереджувальних кілець вказує на ступінь небезпеки речовин. Як додатковий захід на небезпечних ділянках можуть бути встановлені з урахуванням небезпеки речовин попереджувальні щити, знаки, виконане захисне огородження. Безпека експлуатації трубопроводів досягається їх якісної прокладкою і монтажем, системою контролю їх стану, установкою спеціальних компенсаційних пристроїв, запобіжних пристроїв і запірної арматури.

Періодично трубопроводи підлягають зовнішньому огляду, особлива увага звертається на всі з'єднання, в тому числі зварні, і виявлення дефектів. Огляд і оцінка зварних швів повинні проводитися при прийманні трубопроводів в експлуатацію відповідно до вимог на виготовлення трубопроводів і інструкції по зварюванню. При цьому в зварювальному з'єднанні виявляються можливі внутрішні дефекти: тріщини, непровари, пори, шлакові включення і т.д.

Трубопроводи 1-ї категорії з умовним проходом більше 70 мм, а також трубопроводи 1-й і 2-ї категорії з умовним проходом більше 100 мм повинні бути до пуску зареєстровані в органах Держнагляду. Інші трубопроводи підлягають реєстрації на підприємстві. Трубопроводи, що становлять розгалужену частину апаратів, приймаються в експлуатацію відповідно до "Правил будови і безпечної експлуатації посудин, що працюють під тиском". Технічний огляд трубопроводів повинно проводитися в такі строки:

зовнішній огляд відкритих трубопроводів, що перебувають під робочою тиском - не рідше одного разу на рік;

гідравлічні випробування трубопроводів на міцність і щільність проводяться одночасно тиском 1,25 робочого, але не менше 0,2МПа перед пуском в експлуатацію, після ремонту, а також після перебування в консервації більше 1 року (витримка тиску протягом 5 хв). Після цього виявляється втрата тиску, розриви, текти, запотівання, мікротріщини і т.д.

X. ДОДАТКОВІ ВИМОГИ ДО БАЛОНІВ

10.1. Загальні вимоги

10.1.1. Балони повинні розраховуватися і виготовлятися за НД, узгодженою в установленому порядку.

10.1.2. Балони повинні мати вентилі, щільно вкручені в отвори горловини або у витратно-наповнювальні штуцери у спеціальних балонів, що не мають горловини.

10.1.3. Балони для стиснених, зріджених і розчинених газів місткістю більше 100 л повинні бути забезпечені паспортом за формою додатка 2.

10.1.4. На балони місткістю понад 100 л повинні встановлюватися запобіжні клапани. При груповому встановленні балонів допускається встановлення запобіжного клапана на всю групу балонів.

10.1.5. Балони місткістю понад 100л, що встановлюються як витратні ємностей для зріджених газів, які використовуються як паливо на автомобілях та інших транспортних засобах, Крім вентиля і запобіжного клапана повинні мати покажчик максимального рівня наповнення. На таких балонах також допускається установка спеціального наповнювального клапана, вентиля для відбирання газу в пароподібному стані, покажчика рівня зрідженого газу в балоні і спускної пробки.

10.1.6. Бокові штуцери вентилів для балонів, які наповнюються воднем та іншими горючими газами, повинні мати ліву різьбу, а для балонів, які наповнюються киснем та іншими негорючими газами, - праву різьбу.

10.1.7. Кожен вентиль балонів для вибухонебезпечних горючих речовин, вреднихвеществ1-гої 2-го класів небезпеки за ГОСТ 12.1.007-76 повинен бути забезпечений заглушкою, навертатися на боковий штуцер.

10.1.8. Вентилі в балонах для кисню повинні ввертати із застосуванням ущільнюючих матеріалів, загоряння яких в середовищі кисню виключається.

10.1.9. На верхній сферичній частині кожного металевого балона повинні бути вибиті і чітко видно наступні дані:

Висота знаків на балонах повинна бути не менше 6 мм, а на балонах місткістю понад 55 л - не менше 8 мм.

Маса балонів, за винятком балонів для ацетилену вказується з урахуванням маси нанесеної фарби, кільця для ковпака і башмака, якщо такі передбачені в конструкції, але без маси вентиля і ковпака.

На балонах місткістю до 5 л або з товщиною стінки менше 5 мм паспортні дані можуть бути вибиті на пластині, припаяній до балона, або нанесені емалевою чи олійною фарбою.

10.1.10.Баллони для розчиненого ацетилену повинні бути заповнені відповідною кількістю пористої маси і розчинника. За якість пористої маси і за правильність наповнення балонів відповідальність несе організація, що наповнює балон пористою масою. За якість розчинника і за правильне його дозування відповідальність несе організація, яка виробляє заповнення балонів розчинником.

Після заповнення балонів пористою масою і розчинником на його горловині вибивається маса тари (маса балона без ковпака, але з пористою масою і розчинником, черевиком, кільцем і вентилем).

10.1.11. Зовнішня поверхня балонів повинна бути пофарбована відповідно до табл. 17.

Таблиця 17

Забарвлення і нанесення написів на балони

| Найменування газу | забарвлення балонів | текст напису | колір напису | колір смуги |

| 1 | 2 | 3 | 4 | 5 |

| азот | Чорна | азот | жовтий | коричневий |

| аміак | жовта | аміак | чорний | " |

| Аргон сирий | Чорна | Аргон сирий | білий | білий |

| Аргон технічний | " | Аргон технічний | синій | синій |

| Аргон чистий | сіра | Аргон чистий | зелений | зелений |

| ацетилен | Біла | ацетилен | червоний | " |

| бутилен | Червона | бутилен | жовтий | чорний |

| Нафтогаз | сіра | Нафтогаз | червоний | " |

| Бутан | Червона | Бутан | білий | " |

| водень | Темно-зелена | водень | червоний | " |

| повітря | Чорна | Стиснене повітря | білий | " |

| гелій | коричнева | гелій | " | " |

| Оксид азоту | сіра | Оксид азоту | чорний | " |

| кисень | блакитна | кисень | " | " |

| кисень медичний | " | кисень медичний | " | " |

| сірководень | Біла | сірководень | червоний | червоний |

| сірчистий ангідрид | Чорна | сірчистий ангідрид | білий | жовтий |

| вуглекислота | " | вуглекислота | жовтий | " |

| фосген | Захисна | " | " | червоний |

| Фреон-11 | алюмінієва | Фреон-11 | чорний | синій |

| Фреон-12 | те ж | Фреон-12 | " | " |

| Фреон-13 | " | Фреон-13 | " | 2 червоні |

| Фреон-22 | " | Фреон-22 | " | 2 жовті |

| хлор | Захисна | " | " | зелений |

| циклопропан | Помаранчева | циклопропан | чорний | зелений |

| етилен | фіолетова | етилен | червоний | " |

| Всі інші горючі гази | Червона | Найменування газу | білий | " |

| Всі інші негорючі гази | Чорна | Найменування газу | жовтий | " |

Забарвлення балонів і написи на них можуть виконуватися масляними, емалевими або нитрокрасками.

Забарвлення нововиготовлених балонів і нанесення написів виробляються виготовлювачами, а при експлуатації - наповнювальними станціями або випробувальними пунктами.

Колір забарвлення і текст написів для балонів, які використовуються в спеціальних установках або призначених для наповнення газами спеціального призначення, повинні бути узгоджені в установленому порядку.

10.1.12. Написи на балонах наносять по колу на довжину не менше 1/3 кола, а смуги - по всьому колу, причому висота букв на балонах місткістю понад 12 л має бути 60 мм, а ширина смуги - 25 мм. Розміри написів і смуг на балонах місткістю до 12 л повинні визначатися в залежності від величини бокової поверхні балонів.

10.2. огляд балонів

10.2.1. Огляд балонів може проводитися наповнювальними станціями і випробувальними пунктами при наявності у них:

При видачі дозволу на опосвідчення органи нагляду повинні зареєструвати у себе клеймо з відповідним шифром, присвоєне даної організації (наполнительной станції).

10.2.2. Перевірка якості виготовлення, опосвідчення і приймання виготовлених балонів здійснюються робітниками відділу технічного контролю виробника відповідно до вимог НД на балони.

Величина пробного тиску і час витримки балонів під пробним тиском встановлюються виробником для стандартних балонів за державними стандартами, для нестандартних - за технічними умовами, при цьому пробний тиск повинен бути не менше ніж полуторний робочий тиск.

10.2.3. Пробний тиск для балонів, виготовлених з матеріалу, відношення тимчасового опору до границі текучості якого більше 2, може бути знижено до 1,25 робочого тиску.

10.2.4. Балони на підприємстві-виготовлювачі, за винятком балонів для ацетилену, після гідравлічного випробування повинні також підлягати пневматичному випробуванню тиском, що дорівнює робочому тиску.

Під час пневматичного випробування балони повинні бути занурені у ванну з водою. Балони для ацетилену повинні підлягати пневматичному випробуванню в організаціях, які наповнюють балони пористою масою. Безшовні балони з двома відкритими горловинами випробуванню на герметичність в організації-виготовлювачі не підлягають, крім балонів, призначених для роботи із середовищами 1, 2, 3, 4-го класів небезпеки за ГОСТ 12.1.007-76.

10.2.5. Балони нової конструкції або балони, виготовлені з раніше не використовуваних матеріалів, повинні бути випробувані за спеціальною програмою, яка передбачає, зокрема, доведення балонів до руйнування, при цьому запас міцності за мінімальним значенням тимчасового опору металу при 20 град. З повинен бути не менше 2,4 з перерахуванням на найменшу товщину стінки без надбавки на корозію.

10.2.6. Результати огляду виготовлених балонів заносяться ВТК підприємства-виготовлювача у відомість, в якій повинні бути відображені такі дані:

Всі заповнені відомості мають бути пронумеровані, прошнуровані і зберігатися в справах ВТК організації.

10.2.7. Огляд балонів, за винятком балонів для ацетилену, включає:

Перевірка маси і місткості безшовних балонів до 12 л включно і понад 55 л, а також зварних балонів незалежно від місткості не проводиться.

10.2.8. При задовільних результатах організація, в якій проведено опосвідчення, вибиває на балоні своє клеймо круглої форми діаметром 12 мм, дату проведеного і наступного опосвідчення (в одному ряду з клеймом). Клеймо повинно мати шифр, присвоєний органом Держнаглядохоронпраці України організації, що здійснює огляд балонів.

Результати технічного опосвідчення балонів місткістю понад 100 л заносяться в паспорт балонів. Клейма на балонах в цьому випадку не ставляться.

10.2.9. Результати огляду балонів, за винятком балонів для ацетилену, записуються особою, яка проводила опосвідчення балонів, в журнал випробувань, який має, зокрема, такі графи:

10.2.10. Огляд балонів для ацетилену повинен здійснюватися на ацетиленових наповнювальних станціях не рідше ніж через 5 років і складається з:

10.2.11. Стан пористої маси в балонах для ацетилену повинен перевірятись на наповнювальних станціях не рідше ніж через 24 місяці.

При задовільному стані пористої маси на кожному балоні повинні бути вибиті:

10.2.12. Балони для ацетилену, які наповнені пористою масою, під час опосвідчення випробовують азотом під тиском 3,5 МПа (35 кгс / см 2).

Чистота азоту, який застосовується для випробування балонів, повинна бути не нижче 97% за обсягом.

10.2.13. Результати огляду балонів для ацетилену заносять в журнал випробувань, який має, зокрема, такі графи:

10.2.14. Огляд балонів здійснюється з метою виявлення на їх стінках корозії, тріщин, полон, вм'ятин та інших пошкоджень (для визначення придатності балонів до подальшої експлуатації).

Перед оглядом балони повинні бути ретельно очищені і промиті водою, а в необхідних випадках промиті відповідним розчинником або дегазовані.

10.2.15. Балони, в яких під час огляду зовнішньої і внутрішньої поверхонь виявлені тріщини, полон, вм'ятини, видими, раковини і риски глибиною понад 10% номінальної товщини стінки, надриви і вищерблення, знос різьби горловини і відсутні деякі паспортні дані, повинні бути вибраковано.

Ослаблення кільця на горловині балона не може служити причиною бракування останнього. В цьому випадку балон може бути допущений до подальшого опосвідчення після закріплення кільця або заміни його новим.

Балони, у яких виявлена коса або слабка насадка башмака, до подальшого опосвідчення не допускаються до перенасадкі черевика.

10.2.16. Ємність балона визначають за різницею між вагою балона, наповненого водою, і вагою порожнього балона або за допомогою мірних бачків.

10.2.17. Відбраковування балонів за результатами зовнішнього і внутрішнього огляду повинна здійснюватися відповідно до НД на їх виготовлення.

Забороняється експлуатація балонів, на яких вибиті не всі дані, передбачені п. 10.1.9 Правил.

Закріплення або заміна ослабленого кільця на горловині або черевику повинні бути виконані до опосвідчення балона.

10.2.18. Безшовні стандартні балони місткістю від 12 до 55 л при зменшенні маси на 7,5% і вище, а також при збільшенні їх місткості більше ніж на 1% бракуються і вилучаються з експлуатації.

10.2.19. Балони, переведені на понижений тиск, можуть використовуватись для заповнення газами, робочий тиск яких не перевищує допустимого для даних балонів, при цьому на них мають бути вибиті: маса; робочий тиск Р, МПа (кгс / см 2); пробний тиск Рпр, МПа (кгс / см 2); дата проведеного і наступного опосвідчення і клеймо пункту випробування.

Раніше нанесені відомості на балоні, за винятком номера балона, товарного знака виробника та дати виготовлення, повинні бути забиті.

10.2.20. Забраковані балони незалежно від їх призначення повинні бути приведені в непридатність (шляхом нанесення насічок на різьбі горловини або просвердлювання отворів на корпусі), яка виключає можливість їх подальшого використання.

10.2.21. Огляд балонів повинно проводитися в окремих, спеціально обладнаних приміщеннях. Температура повітря в цих приміщеннях повинна бути не нижче 12 град. С.

Для внутрішнього опосвідчення балонів допускається застосування електричного освітлення з напругою не вище 12 В.

При огляді балонів, які наповнюються вибухонебезпечними газами, арматура ручної лампи та її штепсельне з'єднання мають бути у вибухонебезпечному виконанні.

10.2.22. Наповнені газом балони, які перебувають на тривалому складському зберіганні, при настанні чергових термінів періодичного огляду піддаються представником адміністрації організації огляду вибірково в кількості не менше 5 шт. з партії до 100 балонів, 10 шт. - з партії до 500 балонів і 20 шт. - з партії понад 500 балонів.

При задовільних результатах опосвідчення термін зберігання балонів установлюється особою, яка проводила опосвідчення, але не більше ніж 2 роки. Результати вибіркового обстеження оформляються відповідним актом.

При незадовільних результатах опосвідчення здійснюється повторне опосвідчення балонів у такій же кількості.

У разі незадовільних результатів при повторному огляді подальше зберігання всієї партії балонів не допускається, газ із балонів повинен бути видалений в строк, зазначений особою (представником адміністрації), яка проводила опосвідчення, після чого балони повинні бути піддані технічному огляду кожен окремо.

10.3. експлуатація балонів

10.3.1. Експлуатація, зберігання і транспортування балонів повинні проводитися відповідно до вимог інструкції, затвердженої в установленому порядку.

10.3.2. Робітники, які обслуговують балони, повинні бути навчені і проінструктовані відповідно до п. 7.2.2 Правил. 10.3.3. Балони з газами можуть зберігатися як в спеціальних приміщеннях, так і на відкритому повітрі, в останньому випадку вони повинні бути захищені від атмосферних опадів і сонячних променів.

Зберігання в одному приміщенні балонів з киснем і горючими газами забороняється.

10.3.4. Балони з газом, що встановлюються в приміщеннях, повинні знаходитися на відстані не менше 1 м від радіаторів опалення та інших опалювальних приладів і печей і не менше 5 м від джерел тепла з відкритим вогнем.

10.3.5. При експлуатації балонів знаходиться в них газ забороняється витрачати повністю. Залишковий тиск газу в балоні повинен бути не менше 0,05 МПа (0,5 кгс / см 2).

10.3.6. Випуск газів з балонів в ємності з меншим робочим тиском має здійснюватись через редуктор, призначений для даного газу і пофарбований у відповідний колір.

Камера низького тиску редуктора повинна мати манометр і пружинний запобіжний клапан, відрегульований на відповідний дозволений тиск в ємності, в яку перепускается газ.

10.3.7. При неможливості через несправність вентилів випустити на місці споживання газ з балонів останні треба повернути на наповнювальну станцію. Випуск газу із таких балонів на наполнительной станції повинен проводитися відповідно до інструкції, затвердженої в установленому порядку.

10.3.8. Наповнювальні станції, що виробляють наповнення балонів стисненими, зрідженими та розчинними газами, зобов'язані вести журнал наповнення балонів, в якому, зокрема, повинні бути вказані:

Якщо на одній зі станцій здійснюється наповнення балонів різними газами, то по кожному газу повинен вестися окремий журнал наповнення.

10.3.9. Наповнення балонів газами повинно проводитися за інструкцією, розробленою і затвердженою організацією в установленому порядку з урахуванням властивостей газу, місцевих умов і вимог типової інструкції по наповненню балонів газами.

Наповнення балонів зрідженими газами має відповідати нормам, зазначеним у табл. 18.

Таблиця 18

| Найменування газу | Маса газу на 1 л місткості балона, кг, не більше | Місткість балона, що припадає на 1 кг газу, л, не менше |

| аміак | 0,570 | 1,76 |

| Бутан | 0,488 | 2,05 |

| Бутилен, ізобутилен | 0,526 | 1,90 |

| окис етилену | 0,716 | 1,40 |

| пропан | 0,425 | 2,35 |

| пропілен | 0,445 | 2,25 |

| Сірководень, фосген, хлор | 1,250 | 0,80 |

| вуглекислота | 0,720 | 1,34 |

| Фреон-11 | 1,200 | 0,83 |

| Фреон-12 | 1,100 | 0,90 |

| Фреон-13 | 0,600 | 1,67 |

| Фреон-22 | 1,800 | 1,00 |

| Хлористий метил, хлористий етил | 0,800 | 1,25 |

| етилен | 0,286 | 3,50 |

Для газів, невказаних в даній таблиці, норма наповнення встановлюється виробничими інструкціями наповнювальних станцій.

10.3.10. Балони, які наповнюють газом, повинні бути міцно укріплені і щільно приєднані до наповнювальної рампи.

10.3.11. Забороняється наповнювати газом балони, у яких:

Наповнення балонів, в яких відсутній надлишковий тиск газів, здійснюється після попередньої їх перевірки відповідно до інструкції організації, що здійснює наповнення (наполнительной станції).

10.3.12. Перенасадка черевиків і кілець для ковпаків, заміна вентилів мають здійснюватися на пунктах по огляду балонів.

Вентиль після ремонту, пов'язаного з його розбиранням, повинен бути перевірений на щільність при робочому тиску.

10.3.13. Виробляти насадку башмаків на балони дозволяється тільки після випускання газу, викручування вентилів і відповідної дегазації балонів.

Очистка і пофарбування наповнених газом балонів, а також зміцнення кілець на їх горловині забороняється.

10.3.14. Балони з отруйними газами повинні зберігатися в спеціальних закритих приміщеннях, Пристрій яких регламентується відповідними нормами і положеннями.

10.3.15. Наповнені балони з насадженими на них башмаками мають зберігатися у вертикальному положенні. Для запобігання падінню балони треба встановлювати в спеціально обладнані гнізда, клітки або огороджувати бар'єром.

10.3.16. Балони, які не мають башмаків, можуть зберігатись у горизонтальному положенні на дерев'яних рамах або стелажах. При зберіганні на відкритих майданчиках дозволяється укладати балони з башмаками в штабелі з прокладками з вірьовки, дерев'яних брусів або гуми між горизонтальними рядами.

При укладанні балонів у штабелі висота останніх не повинна перевищувати 1,5 м. Вентилі балонів повинні бути звернені в одну сторону.

10.3.17. Склади для зберігання балонів, наповнених газами, повинні бути одноповерховими з покриттям легкого типу і не мати горищних приміщень. Стіни, перегородки, покриття складів для зберігання газів повинні бути з негорючих матеріалів не нижче II ступеня вогнестійкості; вікна і двері повинні відкриватися назовні. Віконні і дверні повинно бути матовим або зафарбовані білою фарбою. Висота складських приміщень для балонів повинна бути не менше 3,25 м від підлоги до нижніх виступаючих частин покрівельного покриття.

Підлоги складів мають бути рівні з неслизькою поверхнею, а складів для балонів з горючими газами -з поверхнею з матеріалів, які виключають іскроутворення при ударі по них будь-якими предметами.

10.3.18. Оснащення складів для балонів з горючими газами мусить відповідати нормам для приміщень, небезпечних відносно вибухів.

10.3.19. У складах повинні бути вивішені інструкції, правила і плакати стосовно поводження з балонами, що перебувають на складі.

10.3.20. Склади для балонів, наповнених газом, повинні мати природну або штучну вентиляцію відповідно до вимог санітарних норм проектування.

10.3.21. Склади для балонів з вибухо- і пожежонебезпечними газами повинні знаходитись у зоні блискавкозахисту.

10.3.22. Складське приміщення для зберігання балонів повинно бути розділене вогнетривкими стінами на відсіки, в кожному з яких допускається храненіене більше 500 балонів (40 л) з горючими або отруйними газами і не більше 1000 балонів (40 л) з негорючіміі неотруйними газами.

Відсіки для зберігання балонів з негорючими та неотруйними газами можуть бути відділені вогнетривкими перегородками висотою не менше 2,5 м з відкритими отворами для проходження людей та отворами для засобів механізації. Кожен відсік повинен мати самостійний вихід назовні.

10.3.23. Розриви між складами для балонів, наповнених газами, між складами і суміжними виробничими будівлями, громадськими приміщеннями, житловими будинками повинні задовольняти вимогам НД.

10.3.24. Переміщення балонів в пунктах наповнення і споживання газів має здійснюватися на спеціально пристосованих для цього візках або за допомогою інших пристроїв.

10.3.25. Перевезення наповнених газами балонів має здійснюватися на ресорному транспорті або на автокарах в горизонтальному положенні обов'язково з прокладками між балонами. Як прокладок можуть застосовуватись дерев'яні бруски з вирізаними гніздами для балонів, а також мотузкові або гумові кільця товщиною не менше 25 мм (по два кільця на балон) або інші прокладки, які захищають балони від ударів один об одного. Всі балони під час перевезення треба укладати вентилями в один бік.

Дозволяється перевезення балонів у спеціальних контейнерах, а також без контейнерів у вертикальному положенні обов'язково з прокладками між ними і загорожею від можливого падіння.

10.3.26. Транспортування і зберігання балонів повинні проводитися з накрученими ковпаками.

Транспортування балонів для вуглеводневих газів проводиться відповідно до правил безпеки в газовому господарстві, які затверджуються Держнаглядохоронпраці України.

Зберігання наповнених балонів до видачі їх споживачам допускається без запобіжних ковпаків.

10.3.27. Перевезення балонів автомобільним, залізничним, водним та повітряним транспортом повинна проводитися згідно з правилами відповідних міністерств і відомств.

10.3.28. Контроль за дотриманням Правил в організаціях-наповнювачах, наповнювальних станціях і випробувальних пунктах повинен проводитися інспектором Держнаглядохоронпраці України.

Посудиною, що працює під тиском, Називається герметично закривається ємність, призначена для ведення хімічно і теплових процесів, а також для зберігання і перевезення зріджених і розчинених газів і рідин, що знаходяться під тиском.

Обслуговування посудин повинно бути доручено особам, які досягли 18-річного віку і які пройшли виробниче навчання, атестацію у кваліфікаційній комісії і інструктаж з безпечного обслуговування посудин. Особам, які склали випробування, повинні бути видані посвідчення. На підприємстві головним інженером розробляється і затверджується інструкція по режиму роботи і безпечного обслуговування посудин. Інструкції видаються обслуговуючому персоналу і вивішуються на робочих місцях; не рідше ніж один раз на рік комісією, яка призначається наказом по підприємству, проводиться перевірка знань, яка оформляється протоколом.

Ні в якому разі не дозволяється ремонт судин під час роботи. Посудина має бути вимкнений при:

- перевищенні тиску в посудині вище дозволеного;

- несправності запобіжних клапанів, манометра, покажчика рівня рідини, запобіжних блокованих пристроїв контрольно-вимірювальних приладів і засобів автоматики;

- виявленні тріщин, опуклостей, стоншення стінок, запотівання, течі в клепаних і болтових з'єднаннях, розриву прокладок;

- виникненні пожежі, котра безпосередньо загрожує посудині під тиском;

- зниженні рівня рідини нижче допустимого в посудинах з вогневим обігрівом;

- несправності або неповній кількості кріпильних деталей кришок і люків.

Огляд судин проводиться під час їх роботи не рідше одного разу на рік. Всі елементи котлів, трубопроводів, пароперегрівачів і допоміжного обладнання з температурою стінки зовнішньої поверхні вище 43 ° С в доступних для обслуговування місцях повинні бути покриті тепловою ізоляцією.

гідравлічних випробувань підлягають всі судини після їх виготовлення. При температурі стінок до 200 ° С всі ті речі, крім литих з робочим тиском Р1 = 0,49 МПа, випробовуються заводом-виготовлювачем на пробне тиск l, 5PН, але не менше 0,2 МПа; з робочим тиском вище 0,49 МПа випробовуються на пробне тиск l, 25PН, але не менее0,29 МПа. Литі судини незалежно від робочого тиску Р1 випробовуються на тиск 1,5РН, але не менше 0,29 МПа. Час витримки під пробним тиском повинен бути для судин з товщиною стінки: до 50 мм - 10 хв; 50-100 мм - 20 хв; понад 100 мм - 30 хв; литі - 60 хв.

Під час гідравлічних випробувань застосовується вода температурою, що дорівнює температурі навколишнього середовища. Посудина витримала гідравлічне випробування, якщо не виявлено ознак розриву, протікання і потіння в зварних з'єднаннях і на основному металі, видимих залишкових деформацій. Гідравлічні випробування проводяться не рідше одного разу в 8 років.

До основних причин вибухів балонів відносяться:

- удари або падіння балонів (особливо небезпечно при нагріванні стінок або знаходження при мінусових температурах);

- переповнення балонів газом;

- надмірне нагрівання або охолодження балонів;

- наповнення балонів іншим газом (використання балонів не за призначенням);

- надмірно швидке наповнення балонів скрапленим газом (веде до перегріву вентелі балона до 400оС);

- потрапляння масел або вибухонебезпечного пилу;

- утворення іржі, окалини, іскроутворення;

Для уникнення вибуху при виробництві балонів використовують вуглеводневу чи леговану сталь, при тиску до 3МПа допускається застосування зварних балонів, при більш високому - безшовних.

Для уникнення вибуху при неправильному (швидкому) наповненні або витрачання газу встановлюються спеціальні вентилі з редукційними клапанами і манометрами (один робочий, інший контрольний).

В якості запобіжного заходу при заповненні балонів залишається не менше 10% не заповненого обсягу (заповнюється 90%), для унеможливлення потрапляння інших газів, пилу або масел в балон в ньому при роботі повинно зберігатися залишковий тиск не менше 0,05МПа (для ацетилену 0, 05-0,1МПа). Балони піддають гідравлічним випробуванням на спеціальних стендах (з партії відбирають певну кількість балонів) тиском в 1,5 більше робочого.

Балони, що знаходяться в експлуатації, повинні підлягати періодичному огляду не рідше, ніж через 5 років. Балони для скраплення стислих газів, що застосовуються для палива і викликають корозію металу (хлор, хлористий метил, сірководень, хлористий водень), підлягають випробуванню через 2 роки.

Дозвіл на огляд видається підприємствам - наповнювачам, станціям наповнювачам і пунктам випробувань Держнаглядом охорони праці.

Огляд балонів, за винятком балонів для ацетилену, включає: огляд внутрішньої і зовнішньої поверхонь балонів; перевірку маси і місткості; гідравлічні випробування.

Якщо при огляді виявлено тріщини, вм'ятини, раковини і риски глибиною понад 10% від нормальної товщини стінок, надриви, знос різьби горловини, то балони бракуються. Для внутрішнього опосвідчення балонів застосовується напруга не більше 12В у вибухонебезпечному виконанні. Балон, у якого виявлена коса або слабка насадка башмака, до подальшого опосвідчення не допускається.

Щоб уникнути неправильного використання балонів їх фарбують у відповідний колір і наносять написи (табл.6.1), а бокові штуцери вентилів повинні мати різне різьблення (для кисню та інертних газів - праву, для горючих - ліву).

Безшовні стандартні балони місткістю від 12 до 55 л при втраті в масі від 7,5 до 10% або збільшенні місткості на 1,5-2% переводяться на тиск нижче встановленого на 15%. При втраті в масі 10-15% і збільшенні місткості на 2-2,5% балони переводяться на тиск нижче встановленого на 50%. При втраті в масі 15-20% і збільшенні місткості в межах 2,5-3% балони допускаються до роботи при тискові не більше 0,58 МПа. При втраті в масі більше 20% і збільшенні місткості більше 3% балони бракуються.

Балони для ацетилену, виконані пористою масою, під час опосвідчення випробовують азотом під тиском 3,4 МПа (чистота азоту повинна бути не менше 97%).

При цьому балони повинні бути занурені у воду на глибину не менше 1 м. При тривалому зберіганні наповнених газом балонів огляду вибірково піддається не менше 5 шт. з партії в 100 балонів; 10 - з 500; 20 - понад 500 балонів. При задовільних результатах термін зберігання встановлюється не більше, ніж 2 роки.

Таблиця 6.1 Маркування балонів

|

забарвлення Балона |

колір напису |

колір смуги |

||

|

азот |

коричневий |

|||

|

Аргон чистий |

Аргон чистий | |||

|

ацетилен |

ацетилен | |||

|

Нафтогаз |

Нафтогаз | |||

|

сірководень |

сірководень | |||

|

Темно-зелена | ||||

|

Стиснене повітря | ||||

|

коричнева |

чорний | |||

|

кисень «Медичний» |

Кисень «медичний» | |||

|

сірчистий ангідрид |

сірчистий ангідрид |

Балони з газом, що встановлюються в приміщеннях, повинні знаходитися від радіаторів опалення на відстані не менше 1 м, а від джерел тепла з відкритим вогнем - не менше 5 м. У зварювальній майстерні допускається мати по одному запасному балону з киснем та ацетиленом.

Балони з усіма отруйними газами можуть зберігатися як в спеціальних приміщеннях, так і на відкритому повітрі за умови захисту від атмосферних опадів і сонячних променів.

Склади для зберігання балонів повинні бути одноповерховими, з перекриттями легкого типу, без горищних приміщень. Висота складського приміщення для балонів повинна бути не менше 3,25 м. Стіни, перегородки і перекриття складів повинні бути зроблені з негорючих матеріалів не нижче 2 ступеня вогнестійкості; вікна та двері - відчинятися назовні; віконні та дверні скла повинні бути матовими або зафарбованими білою фарбою; склади - повинні мати штучну або природну вентиляцію. Підлоги складів необхідно робити рівними з неслизькою поверхнею. Склади можуть виконуватися під навісами з огорожею з сітки. Зберігання в одному приміщенні балонів з киснем і горючими газами забороняється. Склади діляться на відсіки для зберігання не більше 500 балонів (по 40 л) з горючими або отруйними газами і не більше 1000 балонів з неотруйними і негорючими газами.

Балони маркують - вибивають на верхній сферичній частині металевого корпусу дані: товарний знак, клеймо виробника ВТК, номер балона, фактичну масу порожнього балона (кг), ємність балона (л), робоче і пробний гідравлічний тиск (МПа), дата (місяць і рік ) виготовлення і дата чергового огляду.

При укладанні балонів у штабелі висота останніх не повинна перевищувати 1,5 м, вентилі повинні бути звернені в одну сторону.

Транспортування і зберігання стандартних балонів місткістю понад 12л проводиться з навернути ковпачками. Перевозити наповнені балони можна тільки на ресорних транспортних засобах.

Як прокладок застосовують дерев'яні бруски з вирізаними для балонів гніздами. Балони можна перевозити у вертикальному положенні в спеціальних контейнерах. На балонах повинні бути гумові кільця товщиною не менше 26мм (по два кільця на кожен балон) або інші прокладки, що оберігають від ударів. При розвантаженні їх слід знімати черевиком вниз.

При експлуатації стаціонарних, поршневих і розбірних компресорів повинні виконуватися вимоги «Правил будови і безпечної експлуатації стаціонарних компресорних установок, повітропроводів і газопроводів».

В основу роботи компресорних установок, де робочим тілом є стиснене повітря, покладений політропний процес. При стисненні газів в компресорі зростає температура при збереженні P Vm = const.

Вибухи під час роботи компресорів можуть виникати внаслідок:

- перевищення тиску стиснення нормативного;

- перевищення температури нагрівання і освіти вибухонебезпечних сумішей продуктів розкладання, масел мастила з киснем повітря;

- порушення вимог експлуатації профілактичного ремонту;

- порушення графіка очищення від нагару;

- засмоктування в компресор вибухонебезпечних газів, пилу, волокон, масел і т.д.

Так, при попаданні в компресор низькотемпературних масел при концентрації в повітрі 6-11%, вибух можливий під тиском 0.05 МПа і при температурі 200 ˚.

Для досягнення безпечної експлуатації компресорних установок вони повинні бути оснащені (ріс.3.3.10):

- манометрами (один робочий, другий контрольний), термометрами і термопарами на кожному ступені компресора;

- манометрами і термометрами для контролю тиску і температури масел мастила при автоматичній мастилі;

- запобіжними клапанами на кожному ступені компресора;

- аварійною сигналізацією та автоматикою відключення компресора при перевищенні температури і тиску вище допустимих значень, запірною арматурою, системою дистанційного керування та контролю за компресорною установкою.

В якості профілактичних заходів необхідно:

- своєчасне видалення нагару і відкладень циліндрів і робочих камер компресора (нагар і відкладення видаляють кожні 6 місяців). Нагар і відкладення видаляються шляхом пропарювання нанесення 2-3% розчину сульфатного або метилового розчину і потім очищенням;

- застосування спеціальних термостійких, очищених мастильних матеріалів з температурою займання на 75% вища за температуру робочих газів компресора (масла повинні бути окислювально стійкими);

- застосування надійної багатоступінчастої системи повітряного і водяного охолодження; Повітряне охолодження, як правило, використовується в компресорах низького тиску малої продуктивності, а також в компресорах холодильних установок. У компресорах високого тиску використовується водяне охолодження. В установках повинні бути встановлені системи автоматики, що відключають компресор при перевищенні критичної температури охолодження (температура охолоджуючої води виходить з компресора не повинна бути більше 40 ˚);

- застосування багатоступеневої очистки всмоктування повітря (фільтри керамічні, фетрові і ін.) Забір всмоктуваного повітря повітряного компресора повинен проводитися ззовні будівлі компресорної станції на висоті не менше 3 м від рівня землі;

- щоб уникнути іскроутворення через утворення розрядів статичної електрики, компресори заземлюють. Фільтри підлягають періодично, в установлені терміни, очищення або заміни;

- для виключення гідравлічних ударів передбачено відведення конденсату з холодильника компресора і контроль вологості повітря, що поступає в компресор (вологість не більше 60%).

- в компресорних установках, забезпечених холодильниками, повинні бути передбачені вологомастиловідділювачі на трубопроводі між холодильником і збірники повітря. Збірники повітря потрібно щодня продувати через запобіжний клапан і спускати накопичилися масло і вологу. Для проведення періодичних оглядів і ремонту повітрозбірників, необхідно передбачати можливість їх відключення від мережі (масло і вода під час продування повинні відводитися у спеціальні приймачі). Воздухосборник повинен бути встановлений на фундамент поза будівлею компресорної і повинен бути огороджений.

- для зниження пожежної небезпеки в кисневих компресорах для змащення використовують дистильовану воду з додаванням гліцерину або застосовують самозмазуючі втулки і кільця по графіту (мастило маслом забороняється);

- захист кисневих компресорів від потрапляння масла досягається встановленням між повзунком і циліндрами предсальніка з маслос'емниє кільцями;

- безпека в роботі компресорів для стиснення ацетилену досягається повільним ходом поршня (не більше 0,7 - 0,9 м / с) і системою охолодження (температура на лінії нагнітання не повинна бути більше 50˚С);

Для змащення циліндрів компресорів для стиснення хлору використовується сірчана кислота (моногідрат);

Компресорні установки продуктивністю понад 20 м3 / хв повинні розміщуватися в окремих будівлях. У приміщеннях компресорних установок не допускається розміщення обладнання і апаратури не пов'язаної з роботою компресора. Загальні розміри приміщення повинні задовольняти умовам безпечного обслуговування і ремонт устаткування компресорної установки. Проходи в машинному залі повинні бути не менше 1,5 м., А відстань між устаткуванням і стінами будівлі - не менше 1 м. Підлоги приміщення компресорної повинні бути рівними і з нековзною поверхнею, маслоустойчіви, і виконуватися з негорючого зносостійкого матеріалу. Двері і вікна приміщень компресорної повинні відкриватися назовні. Приміщення компресорної повинно бути обладнане витяжною вентиляцією, телефоном. Устаткування в машинному залі повинно бути встановлено з урахуванням зниження вібрації на конструктивні елементи, а також пристрої, що компенсують. Всі рухомі і обертові частини компресорів, електродвигуни та інші механізми повинні бути огороджені з установкою знаків безпеки.

Аміачні холодильні установки розміщуються в окремих приміщеннях з виконанням протипожежних норм. Газоподібний аміак є дуже токсичним, гранично-допустима концентрація в повітрі робочої зони дорівнює 20мг / м3.

Рідкий аміак викликає важкі опіки шкіри, опіки очей, і може викликати сліпоту. Тому в приміщеннях з можливим витоком аміаку встановлюються індикатори, що оповіщають персонал про досягнення аварійної концентрації аміаку в повітрі, і включення витяжної вентиляції. Вхід в приміщення стороннім особам заборонений, на вході повинна бути встановлена табличка: «Стороннім вхід заборонено». Заборонено зберігання в машинному відділенні компресорної бензину, гасу та інших легкозаймистих рідин.

Найважливіше значення в підтримці безпечної експлуатації компресорних установок відводиться підготовці персоналу та атестації, яка проводиться не рідше 1 раз в 12 місяців, а також проведенню технічного опосвідчення та експлуатація компресорних установок, проведення профілактичного ремонту у встановлені терміни.

Відповідно до «Правилами ...» адміністрація підприємства зобов'язана призначити відповідальну особу за технічний стан компресорних установок і розробити інструкції з безпечного обслуговування компресорних установок і вивісити їх на робочому місці.

Вимоги безпеки посудин, що працюють під тиском, визначені «Правилами будови і безпечної експлуатації посудин, що працюють під тиском ПБ 03-576-03, затв. Постановою ГГТН РФ від 11.06.2003 № 91), Правилами будови і безпечної експлуатації парових та водогрійних котлів. ПБ 10-574-03, затв. Постановою Держгіртехнагляду Росії від 11.06.2003 № 88, Правилами будови і безпечної експлуатації трубопроводів пари і гарячої води. ПБ 10-573-03, затв. Постановою Держгіртехнагляду Росії від 11.06.2003 № 90.

Використання посудин, що працюють під тиском, вимагають інженерного вирішення комплексу заходів з охорони праці з точки зору їх безпечної експлуатації:

- конструкція посудин повинна бути надійною, забезпечувати безпеку при експлуатації і передбачати можливість огляду, очищення, промивання, продування і ремонту судин, конструкція посудин, які обігріваються гарячими газами, повинна забезпечувати надійне охолодження стінок, що знаходяться під тиском до розрахункової температури;

- електричне обладнання судин і заземлення повинні відповідати вимогам безпеки.

Безпека при експлуатації балонів із стисненими та зрідженими газами

Організація безпечної експлуатації газового господарства на території лікувального закладу і в підрозділах регламентується «Правилами безпеки систем газорозподілу і газоспоживання (ПБ 12.529-03, затв. Постановою Держгіртехнагляду Росії від 18.03.2003 № 9).

Балони із зрідженим газом є сталевими циліндричні судини з напівкруглим днищем і горловиною для ввертиванія запірних вентилів.

Нагляд за судинами здійснює завідувач лабораторією або інша особа, що минув виробниче навчання в КПК, інструктаж з безпечного обслуговування посудин із зрідженим газом.

На верхній частині балона, призначеного для зберігання і перевезення зрідженого газу, повинні бути чітко нанесені такі дані:

- товарний знак заводу-виготовлювача;

- номер балона;

- фактична маса порожнього балона (кг);

- дата (місяць, рік) виготовлення і наступного опосвідчення;

- робочий тиск;

- пробний гідравлічний тиск;

- ємність балона (л);

- клеймо ВТК заводу;

- номер стандарту для балонів понад 55 л.

До виконання робіт при експлуатації балонів із стисненими газами допускаються особи не молодше 18 років, що пройшли попереднє медичний огляд, а також пройшли навчання і атестацію і мають відповідне свідоцтво.

Особа, яка здійснює нагляд за посудинами, що працюють під тиском, та особа, відповідальна за справний стан і безпечну дію балонів, повинні призначатися наказом по установі з числа інженерно-технічних працівників, які пройшли перевірку знань в установленому порядку.

При допуск до експлуатації посудин, що працюють під тиском, проводиться інструктаж з техніки безпеки при прийомі на роботу, потім повторна перевірка знань проводиться:

- для відповідальних осіб - не рідше 1 разу на 3 роки;

- для обслуговуючого персоналу - не рідше 1 разу на 12 місяців.

Персонал повинен бути забезпечений спецодягом, засобами захисту відповідно до встановлених норм.

Персонал зобов'язаний володіти прийомами надання першої допомоги постраждалим.

Вимоги безпеки при зберіганні і транспортуванні балонів:

- наповнені балони з насадженими на них башмаками мають зберігатися у вертикальному положенні. Для запобігання падінню балони треба встановлювати в спеціально обладнані гнізда, клітки або огороджувати бар'єром;

- балони, які не мають башмаків, можуть зберігатись у горизонтальному положенні на дерев'яних рамах або стелажах. При зберіганні на відкритих майданчиках дозволяється укладати балони з башмаками в штабелі з прокладками з вірьовки, дерев'яних брусів або гуми між горизонтальними рядами;

- при укладанні балонів у штабелі висота останніх не повинна перевищувати 1,5 м. Вентилі балонів повинні бути звернені в одну сторону;

- балони з отруйними газами повинні зберігатися в спеціальних закритих приміщеннях. Балони з усіма іншими газами можуть зберігатися як в спеціальних приміщеннях, так і на відкритому повітрі, в останньому випадку вони повинні бути захищені від атмосферних опадів і сонячних променів. Зберігання в одному приміщенні балонів з киснем і горючими газами забороняється;

- переміщення балонів в будівлі і по території повинно проводитися на спеціально пристосованих для цього візках або за допомогою інших пристроїв. Переносити балони на руках і плечах забороняється;

- перевезення наповнених газом балонів має здійснюватися на ресорному транспорті або на автокарах в горизонтальному положенні обов'язково з прокладками між балонів. Як прокладок можуть застосовуватись дерев'яні бруски з вирізаними гніздами для балонів, а також мотузкові або гумові кільця товщиною не менше 25 мм (по два кільця на балон) або інші прокладки, які захищають балони від ударів один об одного. Всі балони під час перевезення треба укладати вентилями в один бік;

- дозволяється перевезення балонів у спеціальних контейнерах, а також без контейнерів у вертикальному положенні обов'язково з прокладками між ними і загорожею від можливого падіння;

- при навантаженні, розвантаженні, транспортуванні та зберіганні балонів слід вживати заходів, що запобігають падінню і забруднення балонів;

- транспортування і зберігання стандартних балонів ємністю понад 12 л повинна проводитися з накрученими ковпаками;

- при транспортуванні і зберіганні балонів з отруйними та горючими газами на бокових штуцерах вентилів повинні бути представлені заглушки. Балони, наповнені газами, при перевезенні повинні бути забезпечені від дії сонячних променів;

- не допускається попадання на кисневі балони масла (жиру);

- підйом балонів з газами на висоту виробляти в спеціальних контейнерах. Забороняється переносити балони по сходах або драбинах.

Перед початком експлуатації балона зі стисненим газом необхідно встановити його у вертикальному положенні і зміцнити за допомогою хомута, ланцюги або іншим способом. Установка і кріплення балона повинні виключати можливість випадкового падіння при експлуатації.

Перед початком роботи необхідно перевірити наявність справних, своєчасно випробуваних манометрів.

Манометри посудин, що працюють під тиском, не допускаються до роботи в разі, коли:

- відсутня пломба або клеймо з відміткою про проведення перевірки;

- стрілка при його відключенні не повертається до нульового положення шкали на величину, що перевищує половину допустимої похибки для даного приладу;

- розбите скло або є інші пошкодження, які можуть відбитися на правильності його показань.

Перевірка манометрів з їх опломбуванням або клеймением проводиться не рідше 1 разу на 12 місяців. Крім того, не рідше 1 разу на 6 місяців власником посудини здійснюється додаткова перевірка робочих манометрів контрольними із записом результатів в журнал контрольних перевірок. При відсутності контрольного манометра додаткову перевірку слід проводити перевіреним робочим манометром, що має з перевіряється однакову шкалу і клас точності.

Перед відкриттям вентиля балона необхідно переконатися в надійності приєднання шлангів, штуцерів, трубопроводів.

Переміщення балонів в межах робочого місця проводити шляхом кантування в злегка нахиленому положенні, нагвинчувати і згвинчувати ковпак з балона спеціальним ключем, не застосовуючи при цьому ударні або інші інструменти. Якщо ковпак НЕ згвинчується, відправити балон на склад.

Балони з газом, що встановлюються в приміщеннях, повинні знаходитися від радіаторів опалення та інших опалювальних приладів на відстані не менше 1 м, а від джерел тепла з відкритим вогнем - не менше 5 м.

Випуск газів з балонів в ємності з меншим тиском має здійснюватись через редуктор, призначений виключно для цього газу і пофарбований у відповідний колір. Камера низького тиску редуктора повинна мати манометр і пружинний запобіжний клапан, відрегульований на відповідний дозволений тиск в ємності, в яку перепускается газ.

Вентилі балонів слід відкривати і закривати вручну, або спеціальним ключем з м'якого кольорового металу з рукояткою довжиною не більше 200 мм. При відкриванні вентиля персонал повинен перебувати в стороні від вихідного отвору вентиля.

Забороняється допускати зіткнення балонів з газами з електропроводкою.

Очистка і пофарбування наповнених газом балонів, а також зміцнення кілець на їх горловині забороняється.

Спорожнені балони слід оберігати від механічних пошкоджень і забруднення.

Експлуатація судини забороняється:

- при виявленні дефектів в корпусі балонів (раковин, тріщин, зміні форми, вм'ятин глибиною більше 10% товщини стінки);

- при високій температурі навколишнього середовища (понад 30º С);

- при нагріванні балона сонячними променями або теплоизлучающими поверхнями;

- при розгерметизації судини;

- при несправності контрольно-вимірювальної апаратури;

- при виникненні пожежі, котра безпосередньо загрожує посудині;

- після падіння судини під тиском або ударів по ньому.

Персоналу забороняється:

- самовільне приєднання або від'єднання балонів зі скрапленим газом до газопровідної арматури;

- проводити будь-який ремонт судин для зрідженого газу в приміщенні або своїми силами, без залучення відповідних фахівців.

При виникненні аварійної ситуації слід:

- припинити роботу;

- попередити працюючих про небезпеку;

- при нещасних випадках з людьми надати їм долікарську допомогу, негайно повідомити керівника робіт, зберегти обстановку, при якій стався нещасний випадок.

Вимоги безпеки при експлуатації медичного кисневого обладнання

До робіт, пов'язаних з прийманням, відправленням, зберіганням, транспортуванням і експлуатацією кисневих балонів, Допускаються особи не молодше 18 років, які пройшли всі увазі інструктажів з техніки безпеки, технічне навчання, склали іспит і мають посвідчення на право експлуатації кисневих балонів.

Повторна перевірка знань проводиться комісією через кожні 12 місяців. Особам, які не пройшли повторну перевірку, забороняється експлуатувати кисневі балони і кисневе обладнання.

Персонал забезпечується спецодягом, засобами захисту відповідно до встановлених норм.

Персонал проходить щорічний медогляд. До роботи допускаються особи, які не мають протипоказань за станом здоров'я.

Персонал зобов'язаний володіти прийомами надання першої допомоги при травмах.

Чистий кисень - сильний окислювач. Кисень при зіткненні з маслами призводить до займання та вибуху. Кисень в контакті з більшістю речовин і матеріалів утворює горючі і вибухонебезпечні суміші.

Кисень в балоні знаходиться під тиском 160 кг / см 2, тому балони необхідно оберігати від:

- різких ударів і поштовхів;

- яскравих сонячних променів (зберігати під навісом);

- відкритого джерела вогню (не менше 5 м);

- опалювальних приладів (не менше 1 м);

- атмосферних опадів, масел і інших джерел забруднення.

Безпечна межа збагачення повітря киснем при витоках 23% за обсягом.

Пункт установки кисневого балона повинен бути забезпечений засобами, що запобігають падінню балонів (гніздами, хомутами); при ліквідації пожеж - піском, вогнегасником ОП-5.

Балон повинен надходити до установи забарвленим в блакитний колір, з написом чорного кольору «КИСЛОРОД МЕДИЧНИЙ». Місце таврування балона відзначено окантовкою жовтого кольору.

Балон повинен мати чітке таврування із зазначенням року виготовлення, порядкового номера балона, робочого тисну, дати огляду і дати наступного випробування.

Балон повинен бути забезпечений черевиком і захисним ковпаком. На балоні не повинно бути слідів масляних, жирових і інших забруднень.

При прийманні балонів необхідно провести відповідну реєстрацію в спеціальному журналі.

Редуктор, як і кисневий балон, повинен бути пофарбований в блакитний колір, забезпечений кисневим манометром з позначкою на шкалі «КИСЛОРОД. МАСЛООПАСНО ». Інші манометри і редуктори застосовувати забороняється.

Перевірка манометрів і кисневого обладнання проводиться 1 раз в 12 місяців фахівцями з обслуговування медичної техніки або в спеціалізованої організації з промиванням. Крім того, перевірка манометрів контрольним манометром проводиться 1 раз в 6 місяців, про що повинна бути запис у спеціальному журналі.

Забороняється користуватися несправним кисневим обладнанням і устаткуванням, термін перевірки якого закінчився.

Наповнення кисневої подушки безпосередньо від кисневого балона забороняється.

Вентилі балонів слід відкривати і закривати вручну, або спеціальним ключем з м'якого кольорового металу з рукояткою довжиною не більше 20 см.

Вентиль балонів слід відкривати повільно і плавно, так як при різкому відкриванні може статися газовий удар і виникнення іскри від статичної електрики.

При відкриванні вентиля персонал повинен перебувати в стороні від вихідного отвору вентиля.

При експлуатації кисневих балонів і кисневого обладнання слід вести постійну перевірку різьбових з'єднань балонів. Для виявлення витоків кисню слід застосовувати тільки водний розчин господарського мила.

При виявленні витоків кисню і інших несправностей слід припинити роботу, закрити вентиль балона і викликати представника виконавця послуг медичної техніки.

Пункт зберігання і розподілу кисню повинен утримуватися в належному санітарно-технічному стані (у чистоті, без слідів іржі та інших забруднень). Змащувати дверні петлі необхідно тільки вакуумної мастилом по ОСТ 38 0183-75.

Забороняється залишати без нагляду наповнені балони, застосовувати для киснепроводах і відборі кисню гумові трубки. Забороняється обслуговуючому персоналу проводити розбирання і ремонт балонів, манометрів, киснепроводах, шлангів та іншого кисневої арматури. Ці роботи виконуються в спеціалізованій організації.

При будь-якій несправності в кисневої системи слід закрити вентиль балона і повідомити в організацію по обслуговуванню медичної техніки.

При виникненні аварії необхідно:

- вжити заходів щодо евакуації людей з аварійної зони;

- терміново надати медичну допомогу постраждалим;

- при виникненні пожежі зателефонувати «01».

Вимоги безпеки при експлуатації медичних парових стерилізаторів

Стерилізатори парові вітчизняного і зарубіжного виробництва призначені для стерилізації водяним насиченим паром під тиском перев'язувальних матеріалів, хірургічного білизни, медичних інструментів, хірургічних рукавичок, флаконів з розчинами і інших виробів медичного призначення, які перебувають в установах та організаціях охорони здоров'я.

Потенційно небезпечними при експлуатації парових стерилізаторів є:

- високий тиск;

- електричний струм;

- висока температура;

- шум;

- вологе середовище.

Експлуатація стерилізаторів забороняється:

- при відсутності акту обстеження стерилізатора і приміщення, де встановлюються стерилізатори;

- при відсутності наказу по установі про відкриття стерилізаційного відділення та введенні в експлуатацію стерилізатора;

- робота на стерилізатори, які не пройшли перевірку на відповідність вимогам технічного огляду в установлені строки.

При експлуатації стерилізаторів забороняється:

- вносити зміни конструкції стерилізатора в процесі монтажу, ремонту і експлуатації;

- допускати до експлуатації парових стерилізаторів технічний і медичний персонал, який не пройшов навчання.

Відповідальність за виконання нормативних актів покладається на керівника установи та осіб, які здійснюють нагляд і відповідають за безпечну експлуатацію стерилізаторів, призначених за наказом керівника лікувального закладу.

Під час експлуатації парових стерилізаторів персоналу забороняється:

- залишати стерилізатор без нагляду в робочому стані;

- експлуатувати стерилізатор без заземлення;

- експлуатувати стерилізатор при несправному стані або неврегульованою запобіжному клапані, при несправних блокувальних пристроях, що показують і електроконтактних манометрах, а також після закінчення терміну їх повірки;

- послаблювати кріплення елемента кришки або дверей стерилізаційної камери при наявності в ній тиску.

Вхід в стерилізаційне приміщення під час роботи стерилізатора дозволяється тільки обслуговуючому персоналу, а також особам, які здійснюють нагляд за експлуатацією стерилізаторів.

Забороняється проводити роботи, не пов'язані з експлуатацією або ремонтом стерилізаторів, а також зберігати сторонні предмети, захаращують і забруднюють приміщення.

До експлуатації стерилізатора допускаються особи старше 18 років, які мають медичну освіту, пройшли навчання за правилами експлуатації стерилізаторів за спеціальною програмою з оформленням посвідчення, що пройшли медогляд і не мають протипоказань за станом здоров'я, що мають 1 групу з електробезпеки.

Персонал зобов'язаний щорічно проходити перевірку знань з відміткою в посвідченні про проведену атестацію.

Персонал повинен бути забезпечений засобами індивідуального захисту відповідно до встановлених норм.

Відкриття стерилізаційного відділення та введення в експлуатацію стерилізаторів дозволяється після усунення всіх зауважень комісії з обстеження стерилізаційних, призначеної наказом роботодавця, і видання наказу по лікувальному закладу з організації нагляду і безпечної експлуатації стерилізаторів. Особи, призначені відповідальними за нагляд і безпечну експлуатацію стерилізаторів, повинні пройти відповідне навчання в організаціях, що мають ліцензію на даний вид діяльності.

На кожному стерилизаторе після його установки повинна бути табличка із зазначенням реєстраційного номера обліку та огляду стерилізаторів, дозволеного тиску, числа, місяця і року наступного внутрішнього огляду і гідравлічного випробування.

З метою відображення достовірної інформації про технічний стан стерилізаційного обладнання, його правильної та безпечної експлуатації обслуговуючим персоналом, стерилізаційні відділення повинні мати журнал обліку стерилізаційних циклів, журнал проведення інструктажу на робочому місці, інструкцію з охорони праці, памятку- рекомендацію по правильної завантаженні парового стерилізатора, паспорт на стерилізатор і інші експлуатаційні документи.

З метою безпечної експлуатації стерилізаторів вимоги до приміщень стерилізаційних включають в себе:

- наявність в приміщеннях природного і штучного освітлення, фрамуг або кватирок на вікнах, припливно-витяжної вентиляції;

- двері мають відкриватися з приміщення і під час роботи стерилізатора не повинна замикатися. Двері не повинні бути заскленими. Пол повинен бути з нетокопроводящих матеріалів. Обов'язкова наявність діелектричних килимків;

- покриття і фарбування стін, стелі, підлоги повинні бути стійкі до засобів санобробки. Облицювання стін (на висоту на менше 1,8 м від рівня підлоги) - глазурованоїплиткою. Застосовувати нітрофарби забороняється;

- включення стерилізатора через штепсельну розетку забороняється. Необхідна наявність автономного рубильника або автоматичного вимикача, встановленого на відстані 1,6 м від рівня підлоги і не далі 1 м від стерилізатора;

- все стерилізатори повинні бути заземлені. Шина захисного заземлення опором не більше 10 Ом;

- евакуаційний шлях повинен бути не менше 2 м.

Стерилізаційні відділення не допускається розміщувати в підвалах і цокольних поверхах. У стерилізаційному приміщенні не повинно бути тимчасових (фанерних, скляних та ін.) Перегородок. Забороняється проведення в стерилізаційних робіт, не пов'язаних з експлуатацією або ремонтом стерилізаторів.

Обов'язкова наявність розсіювачів в освітлювальних приладах з лампами розжарювання.

Загальний вимикач споживачів електроенергії встановлюється перед входом в стерилізаційне приміщення. Повинна бути пожежна сигналізація, зовнішня і внутрішня телефонна зв'язок. Недотримання правил експлуатації і вимог безпеки при роботі на парових стерилізаторах може призвести до ураження електричним струмом, опіків від дотику до нагрітих частинах стерилізатора і стерилізується об'єктів, опіків паром при разгерметізірованіі стерилізаційної камери і арматури, механічним травмам при стерилізації флаконів з розчинами.

Захисні заходи по усуненню небезпечних і шкідливих виробничих факторів включають: дотримання правил безпеки персоналом, розробку інструкцій, наявність засобів захисту та ін.

До посудин, що працюють під тиском, відносяться герметично закриті ємності, призначені або для зберігання і транспортування речовин, які становлять небезпеку для оточуючих, або для наповнення їх речовинами, використання яких можливе лише при випуску через калібровані отвори. До цього ж роду ємностей відносяться і генеруючі установки, від яких можна отримати робоче тіло у вигляді пари або повітря під високим тиском.

Всі посудини, що працюють під тиском, вибухонебезпечні. У процес е вибуху відбувається фізичне або хімічне перетворення речовини, що супроводжується миттєвим виділенням великої кількості енергії, при цьому розвивається потужність, кВт, що дорівнює

N = A / (l02t),

де А - робота вибуху при адіабатичному розширенні газу, кгм;

t - час дії вибуху, с.

На посудинах здійснюється нагляд Ростехнадзором Росії. Затверджені їм Правила будови і безпечної експлуатації посудин, що працюють під тиском, поширюються:

- на посудини, що працюють під тиском понад 70 кПа (без урахування гідростатичного тиску);

- цистерни і бочки для перевезення зріджених газів, тиск пари яких при температурі 50 ° C перевищує 70 кПа;

Судини і цистерни для зберігання, перевезення зріджених газів, рідин і сипучих тіл без тиску, але випорожнюються під тиском понад 70 кПа;

- балони, призначені для перевезення і зберігання зріджених, стиснутих і розчинених газів під тиском понад 70 кПа. Правила не поширюються:

на прилади парового і водяного опалення;

посудини і балони місткістю не більше 25 л, у яких твір місткості в літрах на робочий тиск в атмосферах складає не більше 200;

частини машин, які не становлять собою самостійних посудин, наприклад циліндри двигунів парових і повітряних машин та компресорів; не відключати проміжні холодильники та масло-водороздільники компресорних установок, конструктивно вбудовані в компресор; повітряні ковпаки насосів; амортизаційні стійки і т.п .;

судини з неметалічних матеріалів;

трубчасті печі незалежно від діаметра труб;

посудини, що складаються з труб із внутрішнім діаметром не більше 150 мм, без колекторів, а також із колекторами, виготовленими з труб із внутрішнім діаметром не більше 150 мм;

посудини, що працюють під тиском води з температурою не вище 115 ° C, і судини під тиском інших рідин з температурою не вище точки кипіння при тиску 70 кПа;

Судини спеціального призначення військового відомства, а також посудини, призначені для установки на морських і річкових суднах та інших плавучих засобах.

Посудини та їх елементи, що працюють під тиском, виготовляються на підприємствах, які мають у своєму розпорядженні технічними засобами, що забезпечують високу якість і повну відповідність вимогам правил, ГОСТів, норм і ТУ, і мають дозвіл місцевих органів Ростехнагляду Росії, видане відповідно до Інструкції з нагляду за виготовленням об'єктів котлонагляду.

Кожна посудина поставляється заводом-виготовлювачем замовнику з паспортом встановленої форми та інструкцією по його монтажу та безпечної експлуатації. На корпусі судини прикріплена на заводі-виробнику металева пластинка з наступними паспортними даними: найменування заводу-виготовлювача; заводський номер посудини; рік виготовлення; робочий тиск; пробний тиск; допустима температура стінок посудини. Крім того, паспортні дані повинні бути нанесені заводом-виготовлювачем ударним або ненаголошених способом на одній з найбільш видних частин судини. Нанесення цих даних фарбою не допускається.

Для управління роботою і забезпечення нормальних умов експлуатації посудини забезпечені приладами для вимірювання тиску (манометрами) і температури середовища, запобіжними пристроями, запірною арматурою, покажчиками рівня рідини.

Оснащення покажчиками рівня рідини обов'язково для судин, що обігріваються полум'ям або гарячими газами, в яких можливе зниження рідини нижче лінії вогневого нагріву, і для судин, що заповнюються зрідженими газами, а також в інших випадках, передбачених проектом.

Манометри для вимірювання тиску в судинах мають клас точності не нижче 2,5 з межею вимірювання робочого тиску в другій третині шкали. Дозволена граничний тиск в посудині, що працює під тиском, повинно бути позначено на манометрі червоною рискою. Замість червоної риски дозволяється прикріплювати до корпусу манометра металеву пластинку, пофарбовану в червоний колір і щільно прилягає до скла манометра. Манометр не дозволяється застосовувати у випадках, коли відсутня пломба або клеймо, прострочений термін перевірки, стрілка манометра при його відключенні не повертається на нульову позначку шкали, розбите скло або є інші пошкодження, які можуть відбитися на правильності його показань. Перевірка манометрів з їх опломбуванням або клеймением проводиться не рідше одного разу на 12 місяців. Крім того, не рідше одного разу в 6 місяців підприємством проводиться перевірка робочих манометрів контрольним манометром із занесенням результатів в журнал контрольних перевірок. При відсутності контрольного манометра додаткову перевірку дозволяється проводити перевіреним робочим манометром.

Число запобіжних клапанів, їх розміри і пропускна здатність повинні бути вибрані за розрахунком так, щоб в посудині не могло утворитися тиск, що перевищує робочий більш.

Запобіжні клапани встановлюються на патрубках або трубопроводах, що йдуть безпосередньо до посудини в місцях, доступних для огляду. При цьому установка запірної арматури між посудиною і запобіжним клапаном забороняється.

Між манометром і посудиною, як правило, встановлюється триходовий кран або інший аналогічний пристрій, а в необхідних випадках, крім триходового крана, потрібно встановлювати сифонную трубку, масляний буфер або інший пристрій, що охороняє манометр від безпосереднього впливу середовища і забезпечує його надійну роботу. Якщо є можливість перевірити манометр, знявши його з посудини переривчастої дії, то на рухомих посудинах установка триходового крана або його замінює не обов'язкова. На посудинах, що працюють під тиском понад 2500 кПа (25 кгс / см 2), або при температурі середовища вище + 25 ° С, або з сильно діючої отруйної або вибухонебезпечним середовищем, замість триходового крана дозволяється встановлювати окремий штуцер із запірним пристроєм для другого манометра.

У тих випадках, коли під дією міститься в посудині середовища або коли по роду виробництва запобіжний клапан не може надійно працювати, посудину забезпечується запобіжною платівкою (мембраною), яка встановлюється перед запобіжним клапаном за умови, що між ними буде пристрій, що дозволяє контролювати справність пластинки. Мембрана повинна розірватися при підвищенні тиску в посудині на 25% вище робочого.

Запірна арматура, встановлена на штуцерах і патрубках судини і трубопроводу, що підводять в посудину і відвідних від нього газ або рідина, повинна мати чітке маркування: найменування заводу-виготовлювача, умовний діаметр проходу, умовний тиск і напрям потоку середовища. На маховиках запірної арматури вказується напрямок обертання при відкриванні та закриванні їх.

Посудини, що працюють під тиском, реєструються в органах Ростехнагляду Росії, дозволяється встановлювати на відкритих майданчиках, в місцях, що виключають скупчення людей, або окремих будівлях. Допускається установка судин в приміщеннях, що прилягають до виробничих будівель, за умови відокремлення їх капітальною стіною. Встановлювати судини, реєстровані в органах Ростехнагляду Росії, в житлових, громадських і побутових приміщеннях, а також у прилеглих до них будівлях категорично забороняється.

Судини із заглибленням дозволяється встановлювати за умови захисту їх стінок від корозії під впливом грунту і блукаючих струмів, а також при забезпеченні доступу до арматури. Після установки і реєстрації судини на ньому (на спеціальній табличці форматом 200 х 150 мм) на видному місці фарбою наносяться: реєстраційний номер, дозволений тиск, дата (місяць і рік) наступного внутрішнього огляду і гідравлічного випробування. Судини, на які поширюються Правила, повинні бути до пуску в роботу зареєстровані в органах Ростехнагляду Росії.

Реєстрації в органах Ростехнагляду Росії не підлягають:

- посудини, що працюють під тиском не їдкою, неотруйного і не вибухонебезпечне середовище при температурі стінок не вище + 20 ° С, в яких добуток обсягу в літрах на тиск (в атмосферах) не перевищує 10 000, а також посудини, що працюють під тиском їдкою, отруйною і вибухонебезпечного середовища, при зазначеній вище температурі, в яких цей твір не перевищує 500;

- посудини холодильних установок;

- резервуари повітряних електричних вимикачів; судини, що входять в систему регулювання, змащення і ущільнення турбін, генераторів і насосів;

- балони для транспортування і збереження зріджених, стиснутих і розчинених газів місткістю до 100 л, а також бочки для перевезення зріджених газів і ін.