Дифузійне зварювання. Коли і для чого застосовується дифузійна зварювання

Дифузійне зварювання в вакуумі

Дифузійне зварювання у вакуумі (ДСВ) як технологічний процес з'єднання однорідних і різнорідних матеріалів предложенаі розроблена російським ученим Н.Ф.Казаковим.

Відмінні риси дифузійної зварювання наступні.

1. Можливість зварювання без розплавлення, що забезпечує

відсутність в шві литої структури зі зниженими механічними властивостями.

2. Можливість зварювання матеріалів, які не зварюються

плавленням: а) неметалічних матеріалів з металевими (стекол і кераміки з металом); б) твердих сплавів зі сталями; в) ливарних жароміцних сплавів; г) взаємно нерозчинних металів, наприклад, міді з вольфрамом або молібденом; д) ряду спечених матеріалів, особливо при необхідності збереження в шві вихідної пористості (наприклад, при виготовленні металокерамічних фільтрів).

3. Можливість отримання з'єднань, за всіма показниками рівноцінних основного металу.

4. Товарний вид деталей після зварювання в вакуумі, відсутність необхідності додаткової обробки.

5. Можливість зварювання по розвиненою поверхні.

6. Можливість зварювання деталей без обмеження в співвідношенні товщини (наприклад, приварка фольги до масивної деталі).

7. Можливість отримання багатошарових композиційних матеріалів.

Головним недоліком дифузійної зварювання слід вважати низьку продуктивність існуючих установок.

Спосіб дифузійного з'єднання заснований на зближенні ювенільних (вільних від окисних плівок) поверхонь деталей, що зварюються в вакуумі при нагріванні їх трохи вище температури рекристалізації з додатком невеликої стискає сили і взаємної дифузії на межі поділу поверхонь, що з'єднуються.

Температура зварювання є основним параметром процесу. Вона визначає умови термовакуумной очищення поверхонь, що з'єднуються від окисних плівок, освіти фізичного контакту між ними і їх активації, лімітує швидкість і характер протікання об'ємного дифузійного взаємодії. Як показує досвід ДСВ різноманітних матеріалів, оптимальна температура зварювання становить 0,6 ... 0,8 температури плавлення більш легкоплавкого з матеріалів, що з'єднуються. Температура зварювання не повинна перевищувати значень, при яких в зварювальних матеріалах можуть відбуватися незворотні фазові і структурні перетворення, які погіршують властивості зварного з'єднання.

Тиск стиснення сприяє активації поверхонь, формування фактичного контакту за рахунок мікропластичної деформації і повзучості мікровиступів. Величина зварювального тиску вибирається з розрахунку отримання доброякісного з'єднання при мінімальному ступені його пластичної деформації.

Час зварювання є функцією основних параметрів процесу - температури і тиску. Час зварювання визначає повноту протікання завершального етапу стадії об'ємного дифузійного взаємодії. Однак зі збільшенням часу зварювання збільшується загальна пластична деформація деталей, що зварюються, тому верхня межа допустимого часу зварювання доцільно обмежувати. Нижню його кордон можна орієнтовно визначати, виходячи з мінімально необхідного часу термовакуумной очищення поверхонь, що з'єднуються.

Ступінь вакууму і температура процесу визначають швидкість і якість очищення поверхонь, що з'єднуються. Чим вище ступінь розрідження атмосфери у вакуумній камері, тим інтенсивніше йде процес дегазації деталей і обсягу камери. Цим умовам відповідає вакуум, який забезпечують серійні дифузійні установки (10 -2 ... 10 -3 Па).

ДСВ здійснюється в певній технологічній послідовності на спеціальних установках, принципова схема однією з них показана на рис.2.19. деталі 6 з попередньо підготовленими зварюються поверхнями (механічно оброблені і знежирені) поміщаються в камеру 4 і встановлюються в центрир пристосуванні 7 . Потім камера герметизується і проводиться відкачка повітря з допомогою вакуумних насосів. При досягненні необхідного вакууму включається високочастотний генератор і деталі нагріваються в зоні зварювання за допомогою індуктора 5.

Очищення поверхонь, що зварюються від окисних плівок, як правило, завершується за час нагрівання деталі до температури зварювання. При досягненні температури зварювання до з'єднувальних деталей через поршень 2 і шток 3 гідросистеми 1 прикладається робочий тиск, який підтримується до закінчення процесу. Останній етап циклу зварювання - охолодження вузла, що зварюється із заданою швидкістю до температури 323 ... 473 К. Після цього знімається тиск стиснення, в камеру напускається повітря і вона відкривається.

Тривалість всього циклу зварювання залежить від маси, форми і розмірів деталей, що зварюються, фізико-механічних властивостей входять до з'єднання матеріалів.

При зварюванні різнорідних матеріалів в процесі об'ємного взаємодії можливе утворення в контакті шару интерметаллидов, який різко знижує міцності з'єднання. У цих випадках між деталями поміщають прошарок з матеріалу, який не утворює інтерметалевих з'єднань з кожним з зварювальних матеріалів. Крім того, в залежності від соединяемой композиції прошарок може виконувати й інші функції. При з'єднанні різнорідних матеріалів з різними коефіцієнтами термічного розширення для релаксації внутрішніх напружень в стик вводиться прошарок з матеріалу, що має проміжне значення коефіцієнта термічного розширення. Прошарку з пластичних металів застосовуються для зварювання матеріалів, що володіють високою твердістю (наприклад, твердих сплавів, жароміцних сталей).

Міцність дифузійних з'єднань з м'яким прошарком значно підвищується зі зменшенням її товщини (т.зв. ефект контактного зміцнення). Тому товщини прошарків вибираються мінімально можливими.

Застосування різних прошарків є важливою перевагою дифузійної зварювання і істотно розширює область її застосування.

Досвід застосування дифузійної зварювання в вакуумі показує, що цей спосіб дозволяє отримувати високоякісні зварні з'єднання досить широкого кола матеріалів - різних металів і сплавів, неметалевих матеріалів (кераміки, графіту, скла), причому в найрізноманітніших поєднаннях. Так, наприклад, в авіаційному двигунобудування за допомогою ДСВ виготовляють такі відповідального призначення вузли, як малорозмірні ротори турбоагрегатів, робочі лопатки газотурбінних двигунів і ін.

Холодне зварювання

Холодна зварювання-це процес отримання нероз'ємного з'єднання пластичних металів шляхом їх спільного пластичного деформування при кімнатній температурі.

основними способами холодної зварювання є: точкове зварювання внахлестку, шовна зварювання внахлестку, зварювання встик і зварювання зрушенням.

На ріс.2.20а представлена схема точкового зварювання внахлестку. Дією преса, стискає пуансони 1 силою Р, виступи 2 пуансонов вдавлюються в листи металу 3 до тих пір, поки опорні поверхні пуансона НЕ упрутся в поверхні металу . У місці вдавлення пуансонів залишкова товщина металу становить лише частину сумарної товщини листів. Сварка відбувається при досягненні певної, досить великій мірі деформації зварюваних матеріалів. Залежно від виду зварюваного металу необхідна для холодної зварювання ступінь деформації становить 80 ... 95%. Ступінь необхідної деформації при зварюванні один з одним різнорідних металів визначається властивостями того з зварювальних матеріалів, при зварюванні якого в однойменному поєднанні потрібна менша деформація. Тому при зварюванні погано зварюються, мало пластичних металів, застосовують прокладки з пластичних добре зварюються.

Точковим зварюванням успішно з'єднуються листи товщиною від 0,1 ... 0,2 до 12 ... 15 мм. Сила в розрахунку на одну точку при зварюванні, наприклад, алюмінію складає в середньому 15 ... 120 кН, тиск на робочу поверхню пуансона 600 ... 800 МПа. Недоліком точкового зварювання є глибока вм'ятина в металі, часто на 80 ... 90% його товщини.

Замінивши точкові пуансони сталевими роликами відповідної конфігурації, що котяться по металу, можна здійснити шовную зварювання. Такий спосіб застосовується переважно для отримання кільцевих замкнутих швів, Наприклад, для приварки дна або кришки до безшовному корпусу.

Схема зварювання встик представлена на ріс.2.20б. Що підлягають зварюванню стрижні 1 закріплюють в затискачах 2 . Кінці деталей, що зварюються випускають з затискних губок на певну довжину, яка називається вильотом. При осаді правий і лівий затискачі зближують до зіткнення і гострий край затискачів обрубує видавлений метал. Таким чином зварюються стрижні і дріт круглого, квадратного і прямокутного перетинів, смуги і т.п. Місце зварювання виходить чистим і не вимагає подальшої обробки.

Холодне зварювання можна здійснити шляхом здавлювання деталей, що з'єднуються з одночасним їх тангенціальним відносним зсувом. Цей спосіб зварювання отримав назву зварювання зрушенням. Тангенціальне зміщення з'єднуються виробів дає можливість отримати порівняно великі площі очищених від плівок поверхонь при невеликому растекании кожної з них. При зварюванні зрушенням різнойменних металів міцне з'єднання виникає тільки у металів з близькими механічними властивостями, наприклад, у наклепаного алюмінію, отожженной міді та ін.

У всіх випадках обов'язковою умовою одержання високоякісних з'єднань є ретельна зачистка поверхонь, що з'єднуються. Холодне зварювання успішно застосовується для виготовлення струмознімачів. При цьому два алюмінієвих листа зварюються по всій поверхні зіткнення за допомогою спільної прокатки. Потім за допомогою точкового зварювання алюмінієві листи облицьовуються м'якої листової міддю товщиною 0,8 ... 1,0 мм. Такі струмозйомники володіють хорошими електричними властивостями і дають значну економію дефіцитної міді.

Загальний витрата електроенергії при холодному зварюванні в 20 ... 30 разів менше, ніж при контактної електрозварювання. Застосування холодної зварювання обмежується фізичними властивостями металів. Недостатньо пластичні метали, наприклад, високоміцні алюмінієві сплави, часто дають тріщини при деформаціях, необхідних для холодної зварювання. Високоміцні метали навіть і при достатній пластичності практично не зварюються холодним способом, так як питомі тиску при цьому настільки великі, що неможливо виготовити досить міцні пристосування і робочий інструмент

зварювання тертям

Зварювання тертям є різновидом зварювання тиском, зварене з'єднання утворюється в результаті спільного пластичного деформування деталей, що з'єднуються в твердій фазі. Від інших видів зварювання тиском вона відрізняється, перш за все способом нагрівання, точніше - способом введення теплоти в деталі, що зварюються. При зварюванні тертям механічна енергія, що йде на подолання сил тертя між зістикованими деталями, безпосередньо перетворюється в теплову енергію, причому генерування теплоти суворо локалізовано в тонких поверхневих шарах металу. Саме ця особливість процесу визначає основні переваги зварювання тертям.

На рис.2.21 представлена найпростіша схема процесу зварювання. Дві деталі, що підлягають зварюванню, розташовуються співвісно в затискачах машини; одна з них закріплюється нерухомо. На пов'язаних поверхнях деталей, притиснутих одна до одної осьової силою Р, виникають сили тертя. Робота, що витрачається на подолання цих сил, перетворюється в теплоту, яка виділяється на поверхнях тертя і викликає їх інтенсивний нагрів до температур, необхідних для утворення зварного з'єднання. Стосовно до зварювання чорних металів ці температури в залежності від режиму процесу лежать в межах 1223 ... 1573 К. Після досягнення необхідної температури відносний рух поверхонь має бути по можливості швидко (миттєво) припинено; при цьому припиниться і тепловиділення. Процес утворення зварного з'єднання завершується стадією проковки: до нагрітих, але вже нерухомим деталей на деякий час прикладається стискаюча сила, що значно перевищує початкову. Під час проковки і після неї відбувається природне охолодження зварених деталей. Типовий вид з'єднання, отриманого зварюванням тертям, представлений на ріс.2.22

![]()

Зварювання тертям має ряд переваг: високою продуктивністю, малим споживанням енергії (в 5 ... 10 разів менше, ніж при контактному зварюванні); високою якістю зварних з'єднань; стабільністю якості; можливістю зварювання металів і сплавів в різних поєднаннях; можливістю зварювання деталей з необробленими поверхнями; простотою механізації та автоматизації. Багато з цих властивостей є результатом властивого цьому процесу локалізованого виділення теплоти в тонких приповерхневих шарах металу, тобто саме там, де це і потрібно для зварювання.

Особливостями зварювання тертям, що обмежують або ускладнюють її застосування, є наступні:

- одна з деталей повинна являти собою тіло обертання,

вісь якого збігається з віссю обертання, а інша деталь повинна мати плоску поверхню, з якою пов'язане торець першої деталі;

- недоцільно зварювати стрижні діаметром більше 200

мм, тобто діапазон перетинів деталей, які можна зварювати тертям, лежить в межах 30 ... 8000 мм 2.

Розширити можливість застосування зварювання тертям великих деталей, обертання і, особливо, швидке гальмування яких в кінці процесу сильно утруднено, можна шляхом обертання допоміжних деталей, затиснутих між двома що не обертаються і такими, що підлягають зварюванню деталями. Ця схема дозволяє також зварювати протяжні деталі, наприклад, труби.

Зовнішніми (незалежними) параметрами процесу є швидкість обертання і тиск, прикладена уздовж осі з'єднання, що визначають потужність тепловиділення. Пластична деформація при зварюванні тертям є необхідною умовою освіти доброякісного з'єднання. Тому третім параметром процесу є міра пластичної деформації, за яку може бути прийнято зближення зварювальних деталей в осьовому напрямку - осаду.

Четвертим параметром процесу зварювання тертям є тиск проковки. Стадія проковки, що наступає відразу після закінчення стадії нагріву (тобто в момент гальмування обертається деталі), характеризується тим, що метал, доведений в результаті нагрівання до необхідних температур в стику і досить притертою уздовж осі деталей, піддається впливу зовнішньої сили, обтисненню, проковке. Це необхідно для остаточного зближення деталей, для "заліковування" пустот, які могли утворитися в процесі відносного руху контактуючих поверхонь. Від того, наскільки сильно буде стиснутий (прокувати) метал, після того як в стадії нагріву він був доведений до стану підвищеної пластичності, залежить якість майбутнього зварного з'єднання.

Близько половини чинного в країні обладнання для зварювання тертям обслуговує виробництво кінцевого різального інструменту (свердел, фрез та інших), вимірювального інструмента і деталей обертового центру для токарних верстатів. Зварювання тертям також використовується для виготовлення деталей гідро- і пневмоциліндрів, роторів турбокомпресорів, біметалевих деталей, наприклад, зі сталі та алюмінію.

зварювання вибухом

В останні роки все частіше в самих різних областях техніки (ракетної, авіаційної, автомобільної, а також в суднобудуванні, апаратобудуванні і ін.) Використовується зварювання вибухом. Цим способом з'єднують найрізноманітніші (компактні і порошкові) метали і сплави, отримують складні композиційні матеріали (два, три і більше шарів) і здійснюють складне формозміна різноманітних матеріалів.

При зварюванні вибухом освіту з'єднання відбувається в процесі зіткнення двох деталей, що зварюються (пластин) під впливом ударної хвилі. При цьому ударна хвиля очищає поверхню і деформує прилеглі до зони з'єднання приповерхневих обсяги матеріалу. Схема зварювання показана на рис.2.23.

Для отримання з'єднання при зварюванні вибухом необхідне виконання двох умов:

- тиск при зіткненні має досягти певного значення;

- швидкість переміщення точки зіткнення повинна бути менше швидкості звуку.

Тиск при зіткненні залежить від швидкості руху пластини, а швидкість руху пластини - від співвідношення c / m,де с -маса заряду; т -прискорюється маса.

Оскільки прискорення руху метану пластини до кінцевої швидкості займає певний час, між нею і мішенню має бути достатня відстань (зазор). Тиск на поверхні розділу при зіткненні має бути в 10 разів більше межі текучості матеріалу. Встановлено, що узагальнюючим параметром зварювання вибухом може бути пластична деформація матеріалу в зоні з'єднання. Швидкість переміщення точки зіткнення не повинна перевищувати швидкості звуку в металі з наступних причин. Коли дві пластини спочатку паралельні, і детонація поширюється з одного кінця, швидкість переміщення точки зіткнення дорівнює швидкості детонації заряду. Швидкість ударної хвилі наближається до швидкості звуку в металі пластини (наприклад, в алюмінії 5240 м / с, в міді 3580 м / с). Якщо швидкість детонації більше швидкості звуку, то відображена звукова хвиля може зруйнувати тільки що створене зварене з'єднання. Тому підбирають таку вибухову речовину (ВВ) (амоніти, грануліти, зерногрануліти), щоб швидкість детонації була від 2500 до 3600 м / с, тоді відображена звукова хвиля вдаряється об зварювану площину раніше, ніж тиск вибуху ударом з'єднає верхню пластину з нижньою.

Більшість технологічних схем зварювання вибухом засновано на використанні направленого (кумулятивного) вибуху. Кумулятивність забезпечується за рахунок того, що зварюються деталі розташовуються відносно один одного під деяким кутом 2 ... 16 °; при цьому початкова відстань між ними в вершині кута становить 2 ... 3 мм.

Слід врахувати, що повітряна кумулятивний струмінь у всіх випадках рухається з більшою швидкістю, ніж звукова і детонационная. Ця струмінь, спрямований з вістря кута γ в сторону його розчину, володіє тиском порядку від декількох тисяч до 10 11 Па. Завдяки такому величезному тиску і досить великій швидкості (6000 ... 7000 м / с) високотемпературна кумулятивний струмінь виробляє насамперед ідеальну очистку поверхні пластин від будь-якого виду забруднення. Однак ця ж струмінь створює і вельми характерний хвильової профіль на поверхні металу з висотою і довжиною хвиль порядку десятих часток міліметра.

Незважаючи на великий тиск повітряної кумулятивного струменя і наступний за нею найсильніший удар детонаційної хвилі вибуху, зона пластичних деформацій в зварному контакті відносно невелика, вона лише трохи перевищує товщину фронту ударної хвилі, що становить приблизно 30 ... 300 параметрів кристалічної решітки. Вихідна товщина зварювальних деталей майже не змінюється і після зварювання. Весь процес зварювання протікає за мільйонні частки секунди, що і визначає значне структурне своєрідність самого зварного з'єднання. У мікромасштабі кристалів метал нагрівається майже до температури кипіння (Т кип =2500К). В результаті цих процесів відбувається значне зміцнення металу. Наприклад, відомо, що вибуховим ударом твердість отожженной маловуглецевої сталі можна збільшити в 4 рази, межа плинності - в 6 разів. Якість вибухово-зварних з'єднань буде високим, якщо правильно підібрати режими зварювання (сорт ВВ, його товщина, взаємне розташування деталей) для кожного перетину металів. Зварні з'єднання витримують в подальшому будь-яку механічну і термічну обробку.

Особливості процесу зварювання вибухом наступні:

- зварене з'єднання утворюється протягом мільйонних часток секунди, тобто практично миттєво. Воно виникає внаслідок утворення металевих зв'язків при спільному пластичній деформації поверхонь, що зварюються металу. Мала тривалість зварювання запобігає виникненню дифузійних процесів. Це дозволяє зварювати метали, які при звичайних процесах зварювання з розплавленням утворюють в шві тендітні интерметаллические речовини, що роблять шви непридатними до експлуатації;

- при зварюванні вибухом можна отримати з'єднання необмеженої площі. При цьому процес зварювання здійснюється тим легше, чим більше відношення площі з'єднання до товщина металу частини металу. Можна здійснювати зварювання з'єднань площею 15 ... 20 м 2.

сторінка 1

Вакуумна зварювання забезпечує безокислітельний нагрів і застосовується для з'єднання відповідальних деталей приладів і вимірювальних інструментів, наприклад для з'єднання твердосплавних пластин зі сталлю при виготовленні кінцевих мір довжини, армованих твердим сплавом.

Для вакуумної зварки деталі невеликих товщин збираються щільно, без видимих зазорів IB стиках, в.о. нема на пресовій посадці.

Цікавий метод вакуумної дугового зварювання електродом, розроблений останнім часом в МВТУ - МЕІ. При цьому способі зварювання горіння дуги відбувається в парах металу. Спосіб дуже раціональний для зварювання товстостінних виробів з алюмінієвих, титанових та інших сплавів. Сварка в вакуумі, що плавиться продуктивна, розігрів виходить концентрованим, якість з'єднань високе. В даний час вже розроблені великогабаритні камери для зварювання цим способом.

Однією з різновидів вакуумної зварки є дифузійна. У цьому способі вдало скомбіновані вакуумирование, підігрів і обтиснення деталей. При вакуумній зварюванні температура підігріву значно нижча за температуру плавлення. Це дозволяє здійснювати з'єднання без негативного термічного впливу на прилеглі до шву метали. Дифузійної зварюванням з'єднуються різні однорідні і різнорідні тугоплавкі метали, сплави, оксиди, кераміка. В даний час проводяться різнобічні розробки і дослідження щодо поліпшення обладнання для дифузійного зварювання та технологічних процесів з'єднань всіляких матеріалів.

Електроди, придатні для вакуумної зварки, повинні забезпечувати отримання металу шва, що володіє високою пластичністю, дуже щільного, не схильну до утворення тріщин, з легко відділяється шлаковой кіркою.

У Франції розроблений метод вакуумної зварки тугоплавких і хімічно активних металів потоком електронів. При цьому методі поверхню металу, що знаходиться в вакуумі, розплавляється за рахунок енергії, що віддається бомбардують електронами при ударах про цю поверхню. Направляючи пучок електронів на місце зварювання, виробляють тут сплавлення металу зварюються частин.

Діапазон товщини деталей, що зварюються дифузійної вакуумної зварюванням, дуже великий.

В особливо відповідальних випадках (при вакуумній зварюванні та ін.) Доцільно видалити поверхневий шар міді на глибину 0.4 - 0.5 мм.

Найбільше в цій книзі приділено місця вакуумної зварюванні і пайку, які мають особливо важливе значення в вакуумному апаратобудуванні.

Для тугоплавких і вельми активних металів може знайти застосування вакуумна зварювання електронним променем. Цей спосіб поки що мало розроблений, здійснення його зустрічає певні труднощі, але, безсумнівно, він відкриває можливість з'єднувати деякі важкозварювальних матеріали. Для підвищення продуктивності зварювання електронним променем необхідно впровадження автоматизованих і механізованих процесів у виробництво, що забезпечують безперервну роботу установки.

Відносно подачі кисню також ніяких особливих вимог для вакуумної зварки не пред'являється.

Азот дешевий, але не може бути застосований для вакуумної зварки стали, так як при високих температурах в середовищі азоту утворюються нітриди заліза і хрому, що володіють дуже високою твердістю і роблять зварний шов нерівномірним і пористим.

Вказані умови отримання 1вакуумно - щільних зварних і паяних швів, коротко описані кращі методи вакуумної зварки і апаратура для неї. Наведено рецептура і способи приготування флюсів для вакуумної пайки чорних і кольорових металів.

Дифузійне зварювання - процес виробництва нероз'ємного зварного з'єднання за рахунок дифузії (впровадження) атомів одного металу (зазвичай більш м'якого) в кристалічну решітку іншого (більш твердого). Таким чином, можна отримувати міцні нероз'ємні з'єднання різнорідних металів (біметал), а так само неметалів (наприклад, кераміка зі склом).

Спосіб був вигаданий в 53-м Н.Ф. Козаковим і широко використовується до сих пір зокрема при виробництві гидромоторов авіаційної техніки. Можливе використання і в інших напрямках, особливо там, де необхідно отримати прецизійні пари тертя, а деталі та вузли зібрані із застосуванням антифрикційних матеріалів і працюють на високих оборотах. Як приклад такої пари можна привести з'єднання олов'яно-свинцево-нікелевої бронзи Бросно-10-2-3 зі сталлю 30Х3ВА - воно використовується в блоці циліндрів авіаційного плунжерного насоса.

устаткування:

Знадобиться вакуумна піч, здатна забезпечити середню або високу ступінь вакууму і пристосування із зусиллям стиснення 1-4 кгс / мм2. Таким пристосуванням може бути спеціальний пристрій, зібране всередині печі або графітовий контейнер, який представляє собою склянку з різьбленням, на який накручується кришка. При зварюванні бронзи зі сталлю в такому контейнері можна створити необхідне для дифузії початкове тиск за рахунок великого коефіцієнта лінійного термічного розширення бронзи.

Охолодження садки забезпечується подачею аргону в камеру. Швидке охолодження дозволяє так само загартувати сталеву частину вузла до твердості 40 HRC.

Технологія зварювання бронзи-сталевих деталей гідравлічних агрегатів

Деякі особливості зварювання бронз зі сталями

Сварка бронз зі сталями в вакуумі дає можливість отримувати з'єднання з мінімальною кількістю окисних і інших неметалічних фаз в зоні з'єднання. Звідси висока надійність і стабільність зварних з'єднань. Цьому сприяють процеси дисоціації і сублімації окисних і жирових плівок на зварюються поверхнях бронзи і сталі, які в умовах вакууму протікають значно інтенсивніше, ніж при нагріванні в газових захисних середовищах або соляних ваннах. Так, наприклад, розтікання бронзового розплаву (25,5% Sn) по поверхні маловуглецевої стали при температурі 810-820 градусів при інших рівних умовах в вакуумі (10 -2 Па) на порядок вище, ніж в соляній ванні (NaCl + KCl). З підвищенням температури цей показник ще більше зростає.

При виготовленні бронзи-сталевих деталей гідравлічних агрегатів часто виникає необхідність зміцнення стали шляхом її термічної обробки (загартування). При нагріванні заготовок в соляній ванні операції зварювання та гарту легко поєднуються в одному термічному циклі. У вакуумі ці операції поєднати технічно складно, за винятком тих випадків, коли гарт здійсненна при швидкостях охолодження, що реалізуються в потоці інертного газу (Для спеціальних сталей). Тому термообробку бронза-сталевих деталей передбачається проводити після зварювання, як самостійну операцію. При цьому температура гарту не повинна перевищувати попередню температуру зварювання.

Як показали експериментальні дослідження, термообробка не робить негативного впливу на властивості з'єднання. Міцність на розрив зварних з'єднань ст. 30Х3ВА з Бр.ОС 10-10, отриманих в вакуумі і пройшли термообробку (гарт з 850-860 о С в масло, відпустку при 560 ° С протягом 6 год) становить, за експериментальними даними, 310-330 МПа (31-33 кгс / мм 2) проти 250-270 Мпа (25-27 кгс / мм 2) безпосередньо після зварювання. Подальша термообробка, як видно, сприятливо позначається на зміцненні Бр. ОС10-10. З'єднання цієї стали з Бр.ОСН 10-1-3 після зварювання і після аналогічної термообробки мають приблизно однакову міцність 300-330Мпа (30-33 кгс / мм 2)

Слід зазначити позитивний вплив попереднього гомогенізуючої відпалу бронз на їх міцність в зварних з'єднаннях. Відпал у вакуумі при 750 ° С протягом 5 годин, крім видалення надлишку розчинених газів, сприяє отриманню після зварювання більш рівномірного розподілу свинцевою складової в її структурі. Міцність зростає до 350-380 МПа (35-38 кгс / мм 2) для обох марок бронз, правда, подальша термообробка (гартування з відпуском) повертає міцність на колишній рівень (300-330МПа).

Необхідно враховувати високу пружність пара таких елементів як свинець і цинк, які часто містяться в бронзах. В результаті їх випаровування можливі зміни хімічного складу бронзи в при поверхневому шарі і освіту в ній пір.

Кількісна оцінка середньої швидкості випаровування свинцю з поверхні Бр. ОСН 10-2-3 і Бр. ОС10-10 відповідно при температурі 870-860 о С за час зварювання (≈ 10 хв) показує, що втрата свинцю становить для обох бронз від 10 до 15% від його загальної кількості в досліджуваних зразках (d = 15мм; d = 3,5 мм). Товщина приповерхневого шару, збідненого свинцем, становить при цьому 0,2-0,3. В іншому обсязі зразків складу бронз залишається практично без змін. Середні швидкості випаровування свинцю протягом перших 5 хв. ізотермічної витримки при температурі зварювання складають 6х10 -5 і 30х10 -5 кг / м 2 с, а в наступні 5-ти хвилинного періоди ізотермічної витримки - 6х10 -5 і 15х10 -5; 4х10 -5 і 14х10 -5; 3х10 -5 і 13х10 -5 кг / м 2 с. і т.д. відповідно. У таблиці представлені експериментальні значення середньої швидкості випаровування свинцю з поверхні Бр. ОСН 10-2-3 і Бр. ОС 10-10 (Vісп.х10 5 кг / м 2 с) протягом перших 10 хв. ізотермічної витримки при різних температурах у вакуумі 10 -2 Па.

| бронза | Температура, о С | ||||

| 700 | 750 | 800 | 860 | 900 | |

| Бр. ОСН 10-2-3 | ≈0 | 0,46 | 0,73 | 7,3 | 14,2 |

| Бр. ОС 10-10 | ≈0 | 3 | 5,5 | 22 | 43 |

Відносно висока швидкість випаровування свинцю з поверхні Бр.ОС 10-10 обумовлена більш високою в порівнянні з Бр. ОСН 10-2-3 його концентрацією в рідкій фазі і в структурі, а також наявністю в цій бронзі широких роз'єднує рідких прошарків на межі зерен, за якими свинець з глибини може вільно дифундувати до поверхні.

Швидкість випаровування свинцю при температурі твердо-рідкого стану бронзи, як показують експериментальні дослідження, максимальна в початковий момент, при досягненні бронзою температури зварювання, потім убуває до якогось постійного рівня, що визначається інтенсивністю надходження свинцю до поверхні з глибини бронзи. Останнє значною мірою залежить від характеру розподілу і кількості рідкої фази в структурі бронзи. Межзеренное розподіл рідкої фази і наявність широких сполучених на велику глибину (транзитних) каналів в структурі бронзового сплаву збільшують ймовірність втрат свинцю на випаровування. У разі дрібнокрапельного розподілу і наявності в структурі відокремлених тонких межзеренного прошарків просування свинцю до поверхні утруднено і його випаровування з часом може припинитися.

Наведені вище значення випаровування були отримані в таких умовах нагріву, коли пари могли безперешкодно поширитися від нагрівається зразка і осідати на холодні стінки вакуумної камери, тобто при нагріванні у вільному (відкритому) стані.

Швидкість випаровування свинцю помітно падає, якщо бронзовий зразок нагрівати у вакуумі в закритій посудині, наприклад, в графітовому контейнері з щільно закритою кришкою. Так, наприклад, середня швидкість його випаровування з поверхні Бр. ОС 10-10, витриманою при 840-850 о С протягом 45 хв. в відкритій склянці, склала 6,5х10 -5 кг / м 2 с, в закритому - 3,1х10 -5 кг / м 2 с. При цьому на стінках вакуумної камери облоги в першому випадку 0,126 г, у другому - тільки 0,005 г свинцю (маса зразків 6 ... 7 г). Тобто в закритій посудині залишається практично вся випарувалася легкоплавка евтектика. При наступних нагревах нових зразків в тому ж закритій посудині без видалення свинцевих конденсатів від попередніх дослідів швидкість випаровування продовжує знижуватися до рівня, що визначається інтенсивністю проникнення парів свинцю через несплошності закритого судини.

Таким чином, використання для оснащення закритого типу, наприклад, у вигляді графітових касет, дозволяє значно зменшити втрати свинцю на випаровування і практично повністю запобігти його осадження на холодні стінки вакуумної камери. У разі дифузійної зварювання відкритих заготовок необхідно по можливості обмежувати вільні для випаровування поверхні бронзи. З цих міркувань, наприклад, при зварюванні телескопічних з'єднань, доцільно застосовувати замість тонкостінних втулок цільні бронзові стрижні.

У висновку слід зазначити, що такі роботи можна проводити при більш низькій температурі, ніж, наприклад, в середовищі захисних газів або соляній ванні. Так як розтікання рідкої фази бронзи по стали в вакуумі хороша, температура зварювання може бути всього на 15-20 градусів вище рівноважного солідусу бронзи.

Нагрівання в вакуумі має також певні технічні переваги в порівнянні з нагріванням в газових захисних середовищах. Отримання і контроль низького залишкового тиску значно простіше, ніж отримання та контроль нейтральних і відновлювальних газів відповідної чистоти. У вакуумних установках з достатньою надійністю можна підтримувати необхідний ступінь розрядження. Крім того, витрати по експлуатації вакуумних установок нижче в порівнянні з печами з газової атмосферою.

Технологічне оснащення для складання і зварювання деталей гідравлічних агрегатів

При зварюванні бронз зі сталями в твердо-рідкому стані бронзи, незалежно від способу нагрівання, потрібне застосування різних пристосувань і технологічної оснастки, призначених для збирання і фіксації виробів, що зварюються при завантаженні, нагріванні і витягу їх з зварювальної установки або печі. Для складання телескопічних з'єднань можуть бути використані гідравлічні або механічні преси з необхідним зусиллям запрессовки, яке визначається дійсною величиною натягу і жорсткістю зварюються заготовок. У зібраному вигляді заготовки розміщують у вертикальному положенні на підставці або підвісці і завантажують в піч (нагрівальний пристрій). Тиск в контакті зварюються в цьому випадку створюється за рахунок різного термічного розширення бронзи і сталі. Будь-які додаткові пристрої для цієї мети не потрібні.

Для зварювання стикових з'єднань, наприклад, при виготовленні бронзи-сталевих черевиків або блоків циліндрів гідравлічних агрегатів, на установках, в яких відсутні системи тиску, слід застосовувати сборочно- зварювальні пристосування, за допомогою яких в умовах загального нагріву створювалося б необхідну силовий вплив на деталі, що зварюються.

Основне призначення пристосування полягає в тому, щоб в процесі нагрівання за рахунок термічних напружень, що виникають в системі пристосування-зварюються вироби, згладити наявні на з'єднуються поверхнях макро- і мікронерівності і утворити між ними фізичний контакт.

Кінетика розвитку внутрішніх зусиль і деформацій в системі пристосування-зварюються вироби залежить від багатьох чинників: фізико-механічних характеристик матеріалів, конструкції і геометричних розмірів всіх елементів системи, розподілу температур між ними і по перетину кожного елемента і т.д.

Нижче розглянуті методи конструювання пристосувань для складання і зварювання стикових з'єднань деталей гідравлічних агрегатів (черевиків і блоків циліндрів) при нагріванні в вакуумі.

На малюнку 1 представлено пристосування для складання і зварювання стикового з'єднання бронза-сталь блоку циліндрів 1.

Воно складається з тонкостінного склянки 2 і нагвинчується на нього зверху до упору в деталі, що зварюються тонкостінної кришки 3. На відміну від відомих конструкцій, що складаються, як правило, з двох запірних фланців і знімних стяжних елементів (одного або декількох стяжних болтів, розпірних втулок і ін .), що розглядається пристосування містить дві однотипні деталі, в яких роль стяжного елемента відіграють тонкостінні циліндричні обичайки, виконані заодно з опорними фланцями і пов'язані один з одним за допомогою нарізного сполучення.

Пристосування разом зі зварюються виробами утворює замкнуту систему, в якій слід розрізняти активну частину (зварюються деталі вироби) і пасивну частину (стягнуті елементи). Для виникнення внутрішніх напружень в системі (стиснення в активної частини і розтягування в пасивної) необхідно, щоб при нагріванні сумарне термічний подовження елементів активної складової системи було більше, ніж термічне подовження пасивної. Це досягається відповідним підбором матеріалів пристосування по їх коефіцієнтами термічного розширення.

Елементи пристосування повинні мати досить високий опір пластичної деформації при високих температурах. Для їх виготовлення придатні жароміцні матеріали, що мають стабільну структуру і зберігають свої властивості при багаторазовому термоциклюванні. При зварюванні у вакуумі слід враховувати також можливість схоплювання елементів пристосування один з одним. і сміття зварюються виробами.

Найбільш задовольняють перерахованим вище вимогам вуглеграфітові матеріали, наприклад, високоміцний графіт марок МПГ-6 або ВПП. Вони володіють найбільш низьким з доступних матеріалів коефіцієнтом термічного розширення, і дає можливість отримувати великий деформаційний потенціал пристосування, мають міцність, достатню для створення необхідного силового впливу на зварювані вироби, хімічно стійки і не взаємодіють у вакуумі з більшістю металів при високих температурах (до 1000 градусів Цельсія), термостійкі, легко обробляються і, що також дуже важливо, можуть надавати додаткове захисне дію на сполучаються метали, пов'язуючи возмо жние домішки кисню у внутрішньому просторі пристосування.

Принцип дії пристосування (оснащення)

Полягає в наступному. Зібрані під зварювання деталі 1 (рис.1) ставлять на дно склянки 2 і стискають вручну за допомогою навинчивающейся зверху кришки 3. Відкачування повітря, замкнутого всередині такої касети, відбувається у вакуумній печі (10-2) через природні несплошності в різьбовому з'єднанні кришки з склянкою. При тривалій відкачці всередині касети створюється достатня для здійснення якісного зварювання ступінь розрідження. У той же час проникнення легкоиспаряющихся компонентів бронзи, наприклад, свинцю, через несплошності нарізного сполучення утруднено, і всередині касети в результаті цього створюється тиск парів, що перешкоджає подальшому його випаровуванню з поверхні деталей. Втрати металів на випаровування тим менше, чим менше обсяг незаповненого простору всередині касети і чим щільніше нарізне сполучення кришки зі склянкою. Виконання останньої умови сприяють внутрішні зусилля, що виникають в системі пристосування - зварюються вироби при нагріванні її до високої температури. Під дією цих зусиль (розтягування в стяжних елементах оснастки) нарізне сполучення ще більше ущільнюється і опір потоку парів металів таким чином зростає.

Передача осьового зусилля в пристосуванні відбувається по похилих поверхнях різьблення. В результаті цього в різьбі виникають рівномірно розподілені по окружності радіальні зусилля, які деформують тонкі циліндричні обичайки у відповідних напрямках, як це схематично показано пунктиром на рис.1. Накопичується при нагріванні пружна деформація пристосування складається таким чином з деформації його стяжних елементів не тільки в осьовому, але і в радіальному напрямку. Після досягнення сполучаються деталями температури зварювання, коли опір пластичної деформації бронзи невелика, частина накопиченої пружної деформації пристосування витрачається на згладжування макро-микронеровностей в стиковому з'єднанні, частина - на усунення ймовірних несплошностей і перекосів, викликаних неточностями виготовлення та складання деталей, що зварюються і елементів пристосування. Чим більше деформаційний потенціал пристосування, тим більше ймовірна пластична деформація опади бронзи в процесі зварювання.

Необхідною умовою утворення щільного (без пір і мікронесплошностей) з'єднання при діф.сварке є наявність фізичного контакту поверхонь, що зварюються металів один з одним по всій площі зварного з'єднання. Міцність з'єднання зростає, якщо фактична площа фізичного контакту близька або дорівнює величині його геометричній площі. При зварюванні бронзи зі сталлю фізичний контакт утворюється, головним чином, за рахунок пластичної течії бронзи, як більш м'якого матеріалу, шляхом заповнення нею нерівностей на поверхні стали. При цьому пластична деформація відбувається не тільки в приповерхневих шарах бронзи, а й в усьому її обсязі, що сприймає зварювальне тиск. У зв'язку з цим величина пластичної деформації (опади) бронзової заготовки повинна бути більше сумарної висоти мікронерівностей на зварюються поверхнях, і при оцінці необхідної величини опади при зварюванні можна лише в першому наближенні орієнтуватися по середньої статистичної висоті макро- і мікронерівностей стикуються поверхонь.

При визначенні необхідної величини деформаційного потенціалу пристосування необхідно враховувати також шорсткість контактує з бронзою опорної поверхні пристосування, неплощинність, непаралельність (биття щодо центральної осі) опорних поверхонь, що зварюються заготовок і всіх елементів пристосування, тобто

де К - деформаційний потенціал системи;

Δi - різні відхилення від площини і биття опорних поверхонь, що зварюються заготовок і елементів пристосування.

Так, наприклад, якщо припустити, що для даної конструкції пристосування (рис 1) середня висота мікронерівностей поверхонь, що зварюються бронзи і сталі, а також опорної поверхні бронзи і контактує з нею опорної поверхні при пристосувань становить 0,025 мм і все стикуються поверхні, в тому числі в різьбовому з'єднанні пристосування, мають неплощинність і биття, рівні по 0,02 мм відповідно, то деформаційний потенціал системи повинен бути

До\u003e (4 * 0,025 + 4 * 0,02 + 2 * 0.02 + 2 * 0,02) = 0,26 мм

До\u003e 0,026

Складальні ескізи. зварювання систем «бронза-сталь» в графітових контейнерах

Довідка: Технологія дифузійного зварювання затребувана в промисловості при виробництві гидромоторов для авіаційної техніки - плунжерні насоси і т.д. і в інших галузях промисловості, де потрібно отримати біметали.

МІНІСТЕРСТВО АГЕНСТВО ДО ОСВІТИ

Державна освітня установа

ВИЩОЇ ОСВІТИ

МОСКОВСЬКИЙ ДЕРЖАВНИЙ ІНСТИТУТ радіотехніки, електроніки і АВТОМАТИКИ (технічний університет)

КУРСОВА РОБОТА

«ТИПОВОЙ ТЕХНОЛОГІЧНИЙ ПРОЦЕС

Дифузійне зварювання у вакуумі »

Виконала студентка гр. ЕС-11-06

Івлєва Ю. І.

викладач

Рибников Ю.С.

Москва 2009

Введение .............................................................................. ... стор.3

Технологічна маршрутна карта ............. ................................. .стр.5

Характеристика і технічні вимоги до вихідних матеріалів ...... стор.5

Типовий технологічний процес ................................................ стор.5

Устаткування, оснащення та інструменти ....................................... ... стор.5

Контроль якості ..................................................................... стор.5

Вимоги техніки безпеки і промислової санітарії ............ стор.6

Додаток 1, рис.1 ................... ................................................ стор.7

Вступ.

Дифузійне зварювання широко застосовується в машинобудуванні. Відмінною особливістю є застосування відносно високих температур нагрівання і порівняно низьких питомих стискають тисків при ізотермічної витримки від декількох хвилин до декількох годин.

Формування дифузійного з'єднання визначається такими процесами, як взаємодія нагрітого металу з газами навколишнього середовища, очищення поверхонь, що зварюються від оксидів, розвиток високотемпературної повзучості і рекристалізації.

Для зменшення швидкості окислення зварюються заготовок і створення умов очищення контактних поверхонь від оксидів при зварюванні можуть бути застосовані гази - відновники, розплави солей, флюси, обмазки, частіше вакуум або інертні гази.

Зближення зварювальних поверхонь відбувається за рахунок пластичної деформації мікровиступів і поверхневих шарів, обумовлених додатком зовнішніх стискають напруг і нагріванням металу.

В процесі деформації поверхонь, що зварюються відбувається їх активація і при розвитку фізичного контакту між ними реалізується їх схоплювання.

При дифузійному зварюванні однойменних металів зварене з'єднання досягає равнопрочності основного матеріалу і тому випадку, коли структура зони з'єднання не відрізняється від структури основного матеріалу. Для цього в зоні контакту повинні утворюватися спільні для з'єднуються зерна. Це можливо за рахунок міграції кордонів зерен, що здійснюється або шляхом рекристалізації обробки, або шляхом збиральної рекристалізації.

Сполучаються заготовки можуть бути зовсім різними за своєю формою і мати компактні або розвинені поверхні контактування. Геометричні розміри деталей, що зварюються знаходяться в межах від декількох мікрон до декількох метрів.

Дифузійне зварювання - спосіб зварювання без розплавлення основного металу за рахунок нагріву і здавлювання деталей, що з'єднуються. У місці зварювання деталей відбувається дифузія одного металу в інший. Деталі з ретельно зачищені і прагненням поверхнями поміщають в закриту зварювальну камеру з розрідженням до ~ 0,01-0,001 н / м 2 , Т. Е. До 10 -5 мм рт. ст . Деталі здавлюють невеликим постійним зусиллям, для підвищення пластичності і прискорення дифузії нагрівають до 600-800 ° С. При нагріванні у вакуумній камері відбувається інтенсивне очищення поверхонь від органічних забруднень і оксидів. У деяких випадках після зняття тиску виріб додатково витримують при температурі зварювання для більш повного протікання рекристалізаційних процесів, що сприяють формуванню якісного з'єднання. Через кілька хвилин після закінчення зварювання деталі охолоджується в вакуумі, інертному середовищі або на повітрі в залежності від типу обладнання.

Залежно від напруги, що викликають деформацію металу в зоні контакту і визначають процес формування дифузійного з'єднання розрізняють зварювання з високоинтенсивним і низькоінтенсивних силовим впливом. У першому випадку зварювальне тиск створюють за допомогою преса, забезпеченого вакуумної камерою і нагрівальним пристроєм. Але такі установки дозволяють зварювати деталі обмежених розмірів (до 80 мм).

Для виключення можливості втрати стійкості зварюються, передачі тиску в зону зварювання і створення умов локально-спрямованої деформації зварюється в зоні стику диффузионную зварювання здійснюють в пристроях з використанням для заповнення міжреберних просторів технологічних вкладишів і блоків, які після зварювання прибирають хімтравленіем або демонтують.

Якість з'єднання залежить від температури, тиску, часу витримки.

Дифузійні процеси, що формують зварювальне з'єднання, є термічно активуються, тому підвищення температури зварювання стимулює їх розвиток.

При зварюванні різнорідних матеріалів збільшення тривалості зварювання може супроводжуватися зниженням механічних характеристик з'єднання через розвиток процесів гетеродіффузіі.

В даний час створено понад 70 типів зварювальних диффузионно-вакуумних установок, змінюючи камеру в цих установках, можна значно розширити номенклатуру зварювальних вузлів.

Параметри технології процесу дифузійної зварювання:

- температура зварювання до 0,7-0,8 Т плавлення;

- питоме зусилля стиснення до 1-2 кгс / мм 2;

- час нагрівання деталей до температури зварювання;

- час охолодження вироби;

- ступінь розрядження у вакуумній камері від 0,1 до 5 · 10 -3 мм рт ст

Переваги процесу зварювання:

- можливість отримання сполук однорідних і різнорідних матеріалів;

- малі деформації зварюваних деталей (5-7%);

- безвідходна технологія;

- екологічно чистий процес роботи машин для дифузійної зварювання;

- відсутні витратні матеріали (дорогі припої, флюси, пасти);

- можливість отримання з'єднання з великою площею зварної зони (обмежується зусиллям приводу стиснення установки);

- єдино надійні спосіб отримання гнучких мідних шин, зв'язків, компенсаторів шляхом омоноличивания місць під болтове з'єднання;

- заміна пайки на дифузійну зварювання економить дорогі припої, значно покращує якість з'єднань: забезпечує стабільний електричний контакт, перехідний опір з'єднання відсутня, міцність, термічна і корозійна стійкість збільшується, зовнішній вигляд виробу бездоганний, відсутня окалина і сліди мінливості;

- дифузійна зварювання міді зі срібною і нікелевої фольгою замінює гальванічні покриття

Області застосування:

- вироби низьковольтної та високовольтної апаратури (наприклад, контактори електромагнітні; роз'єднувачі; масляні, вакуумні і автоматичні вимикачі; контакти; пускачі; комплектні трансформаторні підстанції КТП; високовольтні камери КСВ для комплектно-розподільних пристроїв КРУ і т.д.);

- шинопроводи, гнучкі шини, зв'язку, компенсатори, струмопідведення;

- оконцевание проводів і кабелів (заміна кабельних наконечників);

- композиційні матеріали з заданими властивостями;

- елементи свердловинних насосів (біметалічне сідло і шток клапана);

- трансформатори і електричні машини.

Технологічна маршрутна карта.

Справжній типовий технологічний процес дає опис формування дифузійного з'єднання однорідних матеріалів і обладнання та устаткування для його реалізації.

1. Характеристика і технічні вимоги до вихідних матеріалів.

1.1. Відмітна особливість дифузійної зварювання від інших способів зварювання тиском - відносно високі температури нагріву (0,5-0,7 Т пл) і порівняно низькі питомі стискають тиску (0,5-0 МПа) при ізотермічної витримки від декількох хвилин до декількох годин.

2. Типовий технологічний процес зварювання однорідних матеріалів з міді.

2.0. Технологічна схема дифузійної зварювання дана в додатку 1.

2.1. Послідовність технологічного процесу:

2.1.1. Попередня підготовка поверхні:

1. знежирення трихлоретиленом;

2. промивка гарячою і дистильованою водою;

2.1.2. Установка вручну деталей, що зварюються в вакуумну камеру, закриття дверцята камери.

2.1.3. Відкачування повітря з камери.

2.1.4. Зближення зварювальних поверхонь.

2.1.5. Нагрівання деталей до температури зварювання ≈600-800 ˚С

2.1.6. Подача стискає тиску 1-2 кгс / мм на заданий період часу 3-15 хв.

2.1.7. Охолодження з'єднання в вакуумі.

2.1.8. Напуск повітря в камеру.

3. Обладнання, оснащення та інструменти.

3.1. Спеціалізовані установки і машини дифузійної зварювання складаються з джерела живлення; вакуумної і електричної систем; системи охолодження вакуумної камери, деталей, що зварюються і електродів; приводу зусилля стиснення; гідравлічної або пневматичної системи приводу зусилля стиснення. Електроконтактні нагрів деталей в процесі зварювання здійснюється змінним або постійним струмом. Система управління установкою виконується на базі релейного або мікропроцесорної техніки.

4. Контроль якості.

4.1. Визначення візуального відповідності на зовнішній вигляд. 4.2. Визначення міцності шва на розрив за допомогою розривної машини. 4.3. Визначення на вакуумну щільність (герметичність) гелієвим течошукачем.

5. Вимоги техніки безпеки і промислової санітарії.

5.1. При роботі за спеціалізованими установками і вакуумними печами дифузійної зварювання необхідно керуватися наступними нормативними матеріалами:

А) / «Виробничі будівлі промислових підприємств. Норми проектування »/ СНиП, П-М, 2-74 /; Б) / «Протипожежні вимоги. Основні положення проектування »/ СНиП, П-Е, 7-74 /; В) / «Опалення, вентиляція і кондиціювання повітря. Норми проектування »/ СНиП, П-Е, 7-74 /; Г) / «Внутрішній водопровід виробничих і допоміжних будівель промислових підприємств. Норми проектування »/ СНиП, П-Г, 2-74 /.

5.2. Заходи безпеки при експлуатації і технічному обслуговуванні лінії. 5.2.1. Експлуатація пресів, що працюють під тиском, дозволяється персоналу, що має посвідчення про проходження «Правил експлуатації пресів, що працюють під тиском». 5.2.2. Все обладнання лінії повинно мати надійне заземлення і в процесі експлуатації регулярно перевірятися. 5.2.3. Забороняється перебувати в зоні вакуумної і електричної систем без запобіжної одягу, окулярів, респіратора. 5.2.4. Перед пуском машин в експлуатацію кожного разу необхідно проводити перевірку роботи системи охолодження вакуумної камери, деталей, що зварюються і електродів, приводу зусилля стиснення, гідравлічної і пневмонической системи стиснення. 5.2.5. Перед пультом електрокерування повинні бути діелектричні килимки. 5.2.6. При роботі системи шафи пультів управління повинні бути закриті на ключ. 5.2.7. Електричну систему обов'язково відключати при непрацюючих машинах. 5.2.8. При роботі з трибоелектричних зарядним пристроєм генерований постійний струм необхідно відводити на землю.

Додаток 1.

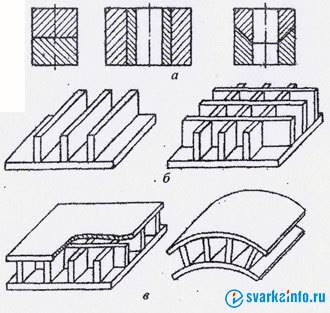

Технологічна схема дифузійної зварювання: а - необхідна конструкція; б - заготовки для зварювання; в - збірка; г - зварювання; д - готова конструкція; 1 - несуча обшивка; 2 - готовий заповнювач; 3 - технологічні листи; 4 - мембрана.

Рис.1. Деякі типи конструкцій, одержувані дифузійної зварюванням.