Коли і для чого застосовується дифузійна зварювання? Дифузійне зварювання металів

Дифузія - це добре відомий процес. При контакті молекули й атоми речовин перемішуються і, таким чином, речовини як би проникають один в одного. Це відноситься до їх рідким, газоподібним і твердим станів. У звичайних умовах такий процес протікає досить повільно, що робить його неприйнятним для виробництва. Але в 1953 році радянський фізик Микола Федорович Казаков домігся підвищення швидкості взаємного проникнення молекул і атомів. Він помістив з'єднуються матеріали в вакуум, підвищив температуру і впливав на них тиском. Так була розроблена дифузійна зварювання.

Поширення отримали зварювальні стенди, на яких деталі розташовують в камері, всередині якої створюють технічний вакуум. На місце з'єднання чинять тиск і, при необхідності, піддають його температурного впливу. Залежно від особливостей процесу, він може протікати від декількох хвилин, до годин. В результаті досягаються характеристики вироби, які не вдається отримати, використовуючи інші технології. Для отримання якісного зварного шва потрібно дотримати наступні умови:

Створити вакуум, використовуючи спеціальну установку. Чим вище розрядження всередині камери, тим швидше і ефективніше протікає процес. Однак отримання фізичного вакууму в звичайних умовах річ виключно витратна і практично недосяжна. Доводиться задовольнятися меншим розрядженням, рідко перевищує 10 в мінус п'ятого ступеня міліметрів ртутного стовпа. Втім, навіть воно дозволяє отримувати хороші результати.

Нагріти з'єднуються деталі до температури, параметри якої залежать від матеріалів, що з'єднуються. У деяких випадках краще, щоб процес протікав при кімнатній температурі, але в цьому випадку для формування шва знадобиться чимало часу. Із зростанням температури збільшується плинність матеріалів і дифузія прискорюється. Способи нагріву можуть бути різні. Серед найбільш поширених - електроконтактні, індукційний і радіаційний.

Коли необхідна температура досягнута, в місці з'єднання створюється тиск. Тривале або короткочасне, локальне або одночасно розподілене по всій площі місця з'єднання, воно необхідне для того, щоб процес взаємного проникнення частинок речовини прискорився.

Для поліпшення якості зварного шва, або поєднуючи речовини, дифузія яких навіть при створенні сприятливих умов носить обмежений характер, місця стику можуть бути оброблені спеціальними хімічними складами, або прокладені допоміжними матеріалами. Використавши тонку, в кілька мікронів товщиною, платинову, золоту, нікелеву або мідну фольгу, вдається істотно підвищити міцність зварного з'єднання. Але коли відомо, що можливе виникнення небажаних бар'єрних фаз, товщина фольги може бути збільшена.

Для того щоб після завершення технологічного циклу в деталі не виникло залишкових напруг, процес її охолодження повинен проходити в вакуумі. Для цих цілей установки дифузійної зварювання оснащуються системами охолодження, які регулюють швидкість зниження температури. Різкі температурні скачки неприпустимі. Вони призводять до виникнення тріщин і зниження міцності шва.

Готова деталь піддається дефектоскопії, для чого використовуються сучасні методи. З огляду на, що розмір деталей, що з'єднуються малий, доведеться забути про капілярної дефектоскопії, віддавши перевагу радіації або ультразвуку.

Лише дотримання всіх важливих умов може гарантувати отримання хорошого результату. Але не варто покладатися на типові методики. Слід вносити в них зміни з урахуванням особливостей конструкції і використовуваних матеріалів. Дифузійне зварювання кольорових металів вимагає інших параметрів тиску і температури нагріву, ніж ті, які потрібні для з'єднання сталі або пластику. Це попередження для тих, хто будучи натхненний можливостями технології, збирається використовувати її безоглядно.

переваги технології

Дифузна зварювання володіє як достоїнствами, так і недоліками. Її перевагами прийнято вважати:

Відсутність необхідності в витратних матеріалах, на кшталт зварювальних електродів, Флюсів або спеціальних газів. Це знижує собівартість процесу і робить його «чистим», оскільки відсутні забруднюють повітря продукти горіння, окалина та інші шкідливі речовини.

Низька енергоємність. Для досягнення необхідних параметрів, витрачатися на порядок менше енергії, ніж в разі використання інших технологій. А це означає, що знижується кінцева собівартість вироби.

За один прийом можна одночасно зварювати відразу кілька різних матеріалів, Отримуючи шаруваті конструкції з раніше недосяжними характеристиками. Це особливо важливо у випадках, коли використовуються композити.

За допомогою дифузійної зварювання в вакуумі можна з'єднувати як великі, в кілька метрів завдовжки і шириною, конструкції, так і маленькі деталі, розміри яких вимірюються в мікронах. Не має значення і товщина. Подібними обставинами скористалися виробники мікроелектроніки. Для розв'язуваних ними завдань така технологія підходить якнайкраще.

Не має значення розміри і форма зварного з'єднання. Відпадає необхідність в спеціальних технологічних фланцях і припуски матеріалів, для з'єднання їх внахлест.

Висока якість шва. Воно значно вище, ніж при використанні газової або електричної зварювання. Це дозволяє використовувати подібний спосіб з'єднання матеріалів навіть на видових поверхнях, тобто там, де інші зварювальні шви доводиться маскувати різними способами.

Оскільки при дифузійному зварюванні з'єднання матеріалів відбувається в закритій камері, то оператор не піддається впливам, здатним вплинути на його здоров'я. Бризки, інтенсивні випромінювання, шкідливі для вдихання хімічні пари або дрібнодисперсний пил відсутні.

Процес безперервно удосконалюється. На сьогоднішній день існують установки, де деталі поміщають не в вакуум, а в середу інертного газу. Головним завданням, яке вирішують за допомогою такої технології, є зварювання металів. Але використовуючи спеціальні методики, вдається поєднувати і матеріали, що володіють різними властивостями. Дифузія скріплює між собою метали і пластики, скло і кераміку, все те, для чого рани були потрібні спеціальні склади, що клеять.

характерні недоліки

Але є у дифузійної зварювання і недоліки, про які не варто забувати тим, хто вирішить використовувати таку технологію для організації процесу виробництва.

Головною проблемою є сама вакуумна установка. Це складне і дороге устаткування вимагає правильного обслуговування, а для його експлуатації потрібна спеціальна підготовка персоналу. Скачки тиску всередині камери неприпустимі, так як чинять негативний вплив на якість з'єднувального шва і можуть привести до руйнування вироби.

Чим більше вакуумна установка, тим складніше отримати всередині камери необхідний вакуум. Розміри самої камери обмежують габарити деталей, що з'єднуються.

З'єднуються деталі повинні бути ретельно оброблені і очищені від забруднень. Низька якість поверхонь, що сполучаються стає непереборною перешкодою для рівномірної дифузії, а потрапили між ними сторонні речовини здатні і зовсім зробити цей процес неможливим.

Все це слід враховувати при розробці технологічного циклу.

Галузь застосування

Дифузійне зварювання у вакуумі виявилася затребуваною в різних областях науки і техніки. Але, в значній мірі, її використання обмежується досвідченим і дрібносерійним виробництвом.

У важкому, середньому і легкому машинобудуванні вона допомагає втілити в життя конструкції, створення яких вимагає особливої якості і міцності.

Сварка кольорових металів, для з'єднання яких раніше доводилося використовувати різні припої і флюси, також стала можливою завдяки цій технології.

Появі нових композитів, що складаються з безлічі шарів різних за своїм складом матеріалів, ми також зобов'язані дифузійному зварюванні. Область застосування таких композитів широка. Їм знайшлося місце не тільки у виробничих цехах, а й на будівельних майданчиках.

Електроніка, де з кожним днем зменшується розмір компонентів і монтажних плат, одне з небагатьох місць, де технологія затребувана беззастережно. Адже з її допомогою з'єднують деталі, розгледіти які можна лише під мікроскопом.

Про яку б області виробництва не йшлося, допитливий розум технолога знайде місце, де для з'єднання деталей найкраще підійде саме такий спосіб.

Космічна проблема

Але дифузійна зварювання не завжди благо. У відкритому космосі є все, для того щоб процес почався довільно.

Глибокий вакуум, отримати який на Землі не вдається в найпотужніших установках.

Нагрівання до високих температур. Незважаючи на холод навколишнього космічні кораблі і штучні супутники безповітряного простору, під променями сонця їх компоненти можуть нагріватися до значних величин. Адже їх не захищає земна атмосфера.

В таких умовах дифузія прискорюється навіть без додаткового тиску. Цілком достатньо, щоб соприкоснувшиеся деталі тривалий час перебували в стані спокою. Ну а якщо до них було докладено певне зусилля, то просто так роз'єднати їх уже не вийде.

Щоб уникнути подібних ситуацій, вченим доводиться працювати над способами запобігання дифузійної зварювання в космосі. І хоча певні зрушення в цьому напрямку є, до повного вирішення проблеми ще далеко. Хтозна, може, саме тим, хто читає ці рядки, вдасться вирішити складне технічне завдання?

Лекція № 9.

Дифузійне зварювання

9.1. Сутність дифузійної зварювання.

Дифузійне зварювання входить в групу способів зварювання тиском, при яких з'єднання за рахунок пластичної деформації зварювальних частин при температурі нижче температури плавлення, тобто у твердій фазі. Відмінною особливістю є застосування підвищеної температури при порівняно невеликої залишкової деформації.

Процес можна здійснювати з використанням більшості теплових джерел, відомих під час зварювання. Найбільше застосування на практиці знаходять індукційний, радіаційний, електронно-променевої нагрів, а також нагрівання проходять струмом і нагрів в розплаві солей.

Контакт деталей, що з'єднуються при зварюванні виконується або безпосередньо, або через прошарку (фольгові або порошкові прокладки, покриття).

Найчастіше диффузионную зварювання проводять у вакуумі. Однак принципово можливе здійснення процесу в атмосфері захисних або відновлювальних газів або їх сумішей (дифузійна зварювання в контрольованій атмосфері). при зварюванні матеріалів, Що мають відносно малу спорідненість до кисню, процес можна вести навіть на повітрі. Як середовище для дифузійної зварювання можуть бути використані і розплави солей, що виконують одночасно роль джерел тепла.

Процес зварювання за допомогою дифузійного з'єднання умовно поділяють на дві стадії.

На першій стадії відбувається нагрів матеріалів до високої температури і додаток тиску, що викликає пластичну деформацію мікровиступів, руйнування і видалення різних плівок на контактируемих поверхнях. При цьому утворюються численні ділянки безпосереднього металевого контакту (металеві зв'язку).

Друга стадія - ліквідація решти микронеровностей і освіту об'ємної зони взаємного з'єднання під дією дифузії.

9.1.1. Переваги та недоліки дифузійної зварювання.

Переваги дифузійної зварювання:

Можливість поєднувати різнорідні матеріали без будь - яких особливих труднощів (сталь з чавуном, титаном, ніобієм, вольфрамом, металокерамікою; платину з титаном; золото з бронзою і т.д.);

Можливість виконання з'єднань разнотолщинних деталей;

Забезпечення равнопрочності основного металу і зварного з'єднання;

У процесі зварювання відсутній плавлення металу, що виключає вплив несприятливих металургійних явищ на зварене з'єднання, здешевлює виготовлення конструкції (за рахунок відсутності флюсів, припоїв)

Обмеження застосування і недоліки технології:

Низька продуктивність процесу через високу тривалості циклу зварювання;

Складність обладнання (особливо вакуумного) і технологічної оснастки, що піддається одночасно нагріванню і нагружению;

Високі вимоги до якості контактних поверхонь.

9.2. Класифікація процесів дифузійної зварювання.

У практиці дифузійної зварювання відомо застосування двох технологічних схем процесу, що розрізняються характером прикладання навантаження або напруги чинного протягом циклу:

1) Дифузійне зварювання за схемою вільного деформування - при цьому використовують постійне навантаження за величиною нижче межі текучості.

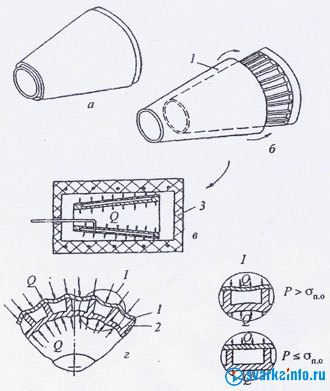

Мал. 9.1. Схема дифузійної зварювання вільним деформуванням:

1 система навантаження; 2 - нагрівач; 3 - деталі.

2) Дифузійне зварювання за схемою примусового деформування (ДСПД - процес) - при цьому навантаження і пластична деформація забезпечується спеціальним пристроєм, що переміщається в процесі зварювання з контрольованою швидкістю.

Мал. 9.2. Схема дифузійної зварювання примусовим деформуванням:

1 - система деформування; 2 -нагреватель; 3 - деталі.

9.3. Технологія дифузійного зварювання.

9.3.1. Підготовка поверхонь до зварювання.

Зварювані поверхні повинні бути оброблені з чистотою поверхніRa < 1,25 мкм. Предпочтительно применение механической обработки. Непосредственно перед сваркой детали проходят очистку от жировых и других загрязнений, а также от оксидов методами химической обработки (травление, обезжиривание).

9.3.2. Застосування покриттів і проміжних прокладок.

Покриття наносять найчастіше гальванічним або термовакуумной методами на одну або обидві деталі, що зварюються, але, як правило, тільки в межах площі їх контактування. При зварюванні дрібних деталей допускається нанесення покриття на всю поверхню. Покриття застосовують для захисту від окислення в процесі нагріву при зварюванні сплавів, до складу яких входять активні по відношенню до кисню елементи (Cr, Al та ін.). Найчастіше використовують никелевое, мідне або срібне покриття товщиною 5 - 10 мкм.

При зварюванні матеріалів, що утворюють в контакті при температурі процесу інтерметалідних фази, необхідно застосування бар'єрних прошарків. Для цього можуть бути використані покриття достатньої товщини, а також фольгові прокладки, що виготовляються за формою площі контактування.

9.3.3. Вибір параметрів режиму зварювання

а) Робітники середовища.

Залежно від властивостей матеріалів, що зварюються ступінь розрядження у вакуумній камері вибирають в діапазоні 1,3 - Па. При зварюванні маловуглецевих сталей, міді, нікелю вимоги до тиску найменш жорсткі.

Як контрольованих атмосфер застосовують осушені аргон або гелій, очищені і осушені водень, азот або суміш азоту з 6 - 8% водню.

На повітрі зварюють маловуглецеві і деякі інструментальні стали. При цьому контактні поверхні заготовок після механічної обробки захищають від окислення консервуючими покриттями: епоксидною смолою або гліцерином.

Склад соляних ванн для дифузійної зварювання визначається необхідною температурою, наприклад, 850 - 870 С при використанніNaCl, 1000 - 1150 С - для BaCl 2.

б) Параметри термодеформаційного впливу.

При зварюванні за схемою вільного деформування основними параметрами є температура зварювання, тиск р, час витримкиt (Або ступінь залишкової деформації).

Температуру зварювання вибирають в діапазоні, іноді трохи нижче.

Швидкість нагріву і охолодження залежить від джерела теплоти, і в більшості випадків їх не регламентують.

Тиск вибирають в діапазоні 0,8 - 0,9 межі текучості при температурі зварювання.

Час витримки в залежності від температури, тиску, чистоти обробки контактних поверхонь може коливатися від декількох секунд до декількох годин.

При ДСПД - процесі основними параметрами є температура Т, швидкість зростання навантаження Р, швидкість деформування, час деформуванняt , Час витримки в режимі релаксації.

9.3.4. Устаткування, що застосовується при дифузійному зварюванні.

Установки для дифузійної зварювання в загальному випадку має робочу камеру, механізм для створення зварювального тиску або деформування, систему для отримання робочої середовища, апаратуру управління і контролю.

В даний час в експлуатації знаходяться універсальні установки різних модифікацій типу СДВУ, УДС, А-306, А-308, ОЗД, УДСПД і ін.

З огляду на сучасну тенденцію застосування дифузійної зварювання для виготовлення великогабаритних виробів складної форми, триває робота зі створення великогабаритних установок модульного типу. Модуль такої установки забезпечений автономними системами вакуумування, нагріву і стиснення.

Контрольні питання:

1. Які стадії включає процес утворення дифузійного з'єднання?

2. Назвіть основні переваги та недоліки дифузійної зварювання.

3. За якими ознаками можна класифікувати процеси дифузійної зварювання?

4. Які етапи включає підготовка поверхонь до дифузійному зварюванні?

5. Які параметри входять в режим дифузійної зварювання?

МІНІСТЕРСТВО АГЕНСТВО ДО ОСВІТИ

Державна освітня установа

ВИЩОЇ ОСВІТИ

МОСКОВСЬКИЙ ДЕРЖАВНИЙ ІНСТИТУТ радіотехніки, електроніки і АВТОМАТИКИ (технічний університет)

КУРСОВА РОБОТА

«ТИПОВОЙ ТЕХНОЛОГІЧНИЙ ПРОЦЕС

Дифузійне зварювання у вакуумі »

Виконала студентка гр. ЕС-11-06

Івлєва Ю. І.

викладач

Рибников Ю.С.

Москва 2009

Введение .............................................................................. ... стор.3

Технологічна маршрутна карта ............. ................................. .стр.5

Характеристика і технічні вимоги до вихідних матеріалів ...... стор.5

Типовий технологічний процес ................................................ стор.5

Устаткування, оснащення та інструменти ....................................... ... стор.5

Контроль якості ..................................................................... стор.5

Вимоги техніки безпеки і промислової санітарії ............ стор.6

Додаток 1, рис.1 ................... ................................................ стор.7

Вступ.

Дифузійне зварювання широко застосовується в машинобудуванні. Відмінною особливістю є застосування відносно високих температур нагрівання і порівняно низьких питомих стискають тисків при ізотермічної витримки від декількох хвилин до декількох годин.

Формування дифузійного з'єднання визначається такими процесами, як взаємодія нагрітого металу з газами навколишнього середовища, очищення поверхонь, що зварюються від оксидів, розвиток високотемпературної повзучості і рекристалізації.

Для зменшення швидкості окислення зварюються заготовок і створення умов очищення контактних поверхонь від оксидів при зварюванні можуть бути застосовані гази - відновники, розплави солей, флюси, обмазки, частіше вакуум або інертні гази.

Зближення зварювальних поверхонь відбувається за рахунок пластичної деформації мікровиступів і поверхневих шарів, обумовлених додатком зовнішніх стискають напруг і нагріванням металу.

В процесі деформації поверхонь, що зварюються відбувається їх активація і при розвитку фізичного контакту між ними реалізується їх схоплювання.

При дифузійному зварюванні однойменних металів зварене з'єднання досягає равнопрочності основного матеріалу і тому випадку, коли структура зони з'єднання не відрізняється від структури основного матеріалу. Для цього в зоні контакту повинні утворюватися спільні для з'єднуються зерна. Це можливо за рахунок міграції кордонів зерен, що здійснюється або шляхом рекристалізації обробки, або шляхом збиральної рекристалізації.

Сполучаються заготовки можуть бути зовсім різними за своєю формою і мати компактні або розвинені поверхні контактування. Геометричні розміри деталей, що зварюються знаходяться в межах від декількох мікрон до декількох метрів.

Дифузійне зварювання - спосіб зварювання без розплавлення основного металу за рахунок нагріву і здавлювання деталей, що з'єднуються. У місці зварювання деталей відбувається дифузія одного металу в інший. Деталі з ретельно зачищені і прагненням поверхнями поміщають в закриту зварювальну камеру з розрідженням до ~ 0,01-0,001 н / м 2 , Т. Е. До 10 -5 мм рт. ст . Деталі здавлюють невеликим постійним зусиллям, для підвищення пластичності і прискорення дифузії нагрівають до 600-800 ° С. При нагріванні у вакуумній камері відбувається інтенсивне очищення поверхонь від органічних забруднень і оксидів. У деяких випадках після зняття тиску виріб додатково витримують при температурі зварювання для більш повного протікання рекристалізаційних процесів, що сприяють формуванню якісного з'єднання. Через кілька хвилин після закінчення зварювання деталі охолоджується в вакуумі, інертному середовищі або на повітрі в залежності від типу обладнання.

Залежно від напруги, що викликають деформацію металу в зоні контакту і визначають процес формування дифузійного з'єднання розрізняють зварювання з високоинтенсивним і низькоінтенсивних силовим впливом. У першому випадку зварювальне тиск створюють за допомогою преса, забезпеченого вакуумної камерою і нагрівальним пристроєм. Але такі установки дозволяють зварювати деталі обмежених розмірів (до 80 мм).

Для виключення можливості втрати стійкості зварюються, передачі тиску в зону зварювання і створення умов локально-спрямованої деформації зварюється в зоні стику диффузионную зварювання здійснюють в пристроях з використанням для заповнення міжреберних просторів технологічних вкладишів і блоків, які після зварювання прибирають хімтравленіем або демонтують.

Якість з'єднання залежить від температури, тиску, часу витримки.

Дифузійні процеси, що формують зварювальне з'єднання, є термічно активуються, тому підвищення температури зварювання стимулює їх розвиток.

При зварюванні різнорідних матеріалів збільшення тривалості зварювання може супроводжуватися зниженням механічних характеристик з'єднання через розвиток процесів гетеродіффузіі.

В даний час створено понад 70 типів зварювальних диффузионно-вакуумних установок, змінюючи камеру в цих установках, можна значно розширити номенклатуру зварювальних вузлів.

Параметри технології процесу дифузійної зварювання:

- температура зварювання до 0,7-0,8 Т плавлення;

- питоме зусилля стиснення до 1-2 кгс / мм 2;

- час нагрівання деталей до температури зварювання;

- час охолодження вироби;

- ступінь розрядження у вакуумній камері від 0,1 до 5 · 10 -3 мм рт ст

Переваги процесу зварювання:

- можливість отримання сполук однорідних і різнорідних матеріалів;

- малі деформації зварюваних деталей (5-7%);

- безвідходна технологія;

- екологічно чистий процес роботи машин для дифузійної зварювання;

- відсутні витратні матеріали (дорогі припої, флюси, пасти);

- можливість отримання з'єднання з великою площею зварної зони (обмежується зусиллям приводу стиснення установки);

- єдино надійні спосіб отримання гнучких мідних шин, зв'язків, компенсаторів шляхом омоноличивания місць під болтове з'єднання;

- заміна пайки на дифузійну зварювання економить дорогі припої, значно покращує якість з'єднань: забезпечує стабільний електричний контакт, перехідний опір з'єднання відсутня, міцність, термічна і корозійна стійкість збільшується, зовнішній вигляд виробу бездоганний, відсутня окалина і сліди мінливості;

- дифузійна зварювання міді зі срібною і нікелевої фольгою замінює гальванічні покриття

Області застосування:

- вироби низьковольтної та високовольтної апаратури (наприклад, контактори електромагнітні; роз'єднувачі; масляні, вакуумні і автоматичні вимикачі; контакти; пускачі; комплектні трансформаторні підстанції КТП; високовольтні камери КСВ для комплектно-розподільних пристроїв КРУ і т.д.);

- шинопроводи, гнучкі шини, зв'язку, компенсатори, струмопідведення;

- оконцевание проводів і кабелів (заміна кабельних наконечників);

- композиційні матеріали з заданими властивостями;

- елементи свердловинних насосів (біметалічне сідло і шток клапана);

- трансформатори і електричні машини.

Технологічна маршрутна карта.

Справжній типовий технологічний процес дає опис формування дифузійного з'єднання однорідних матеріалів і обладнання та устаткування для його реалізації.

1. Характеристика і технічні вимоги до вихідних матеріалів.

1.1. Відмітна особливість дифузійної зварювання від інших способів зварювання тиском - відносно високі температури нагріву (0,5-0,7 Т пл) і порівняно низькі питомі стискають тиску (0,5-0 МПа) при ізотермічної витримки від декількох хвилин до декількох годин.

2. Типовий технологічний процес зварювання однорідних матеріалів з міді.

2.0. Технологічна схема дифузійної зварювання дана в додатку 1.

2.1. Послідовність технологічного процесу:

2.1.1. Попередня підготовка поверхні:

1. знежирення трихлоретиленом;

2. промивка гарячою і дистильованою водою;

2.1.2. Установка вручну деталей, що зварюються в вакуумну камеру, закриття дверцята камери.

2.1.3. Відкачування повітря з камери.

2.1.4. Зближення зварювальних поверхонь.

2.1.5. Нагрівання деталей до температури зварювання ≈600-800 ˚С

2.1.6. Подача стискає тиску 1-2 кгс / мм на заданий період часу 3-15 хв.

2.1.7. Охолодження з'єднання в вакуумі.

2.1.8. Напуск повітря в камеру.

3. Обладнання, оснащення та інструменти.

3.1. Спеціалізовані установки і машини дифузійної зварювання складаються з джерела живлення; вакуумної і електричної систем; системи охолодження вакуумної камери, деталей, що зварюються і електродів; приводу зусилля стиснення; гідравлічної або пневматичної системи приводу зусилля стиснення. Електроконтактні нагрів деталей в процесі зварювання здійснюється змінним або постійним струмом. Система управління установкою виконується на базі релейного або мікропроцесорної техніки.

4. Контроль якості.

4.1. Визначення візуального відповідності на зовнішній вигляд. 4.2. Визначення міцності шва на розрив за допомогою розривної машини. 4.3. Визначення на вакуумну щільність (герметичність) гелієвим течошукачем.

5. Вимоги техніки безпеки і промислової санітарії.

5.1. При роботі за спеціалізованими установками і вакуумними печами дифузійної зварювання необхідно керуватися наступними нормативними матеріалами:

А) / «Виробничі будівлі промислових підприємств. Норми проектування »/ СНиП, П-М, 2-74 /; Б) / «Протипожежні вимоги. Основні положення проектування »/ СНиП, П-Е, 7-74 /; В) / «Опалення, вентиляція і кондиціювання повітря. Норми проектування »/ СНиП, П-Е, 7-74 /; Г) / «Внутрішній водопровід виробничих і допоміжних будівель промислових підприємств. Норми проектування »/ СНиП, П-Г, 2-74 /.

5.2. Заходи безпеки при експлуатації і технічному обслуговуванні лінії. 5.2.1. Експлуатація пресів, що працюють під тиском, дозволяється персоналу, що має посвідчення про проходження «Правил експлуатації пресів, що працюють під тиском». 5.2.2. Все обладнання лінії повинно мати надійне заземлення і в процесі експлуатації регулярно перевірятися. 5.2.3. Забороняється перебувати в зоні вакуумної і електричної систем без запобіжної одягу, окулярів, респіратора. 5.2.4. Перед пуском машин в експлуатацію кожного разу необхідно проводити перевірку роботи системи охолодження вакуумної камери, деталей, що зварюються і електродів, приводу зусилля стиснення, гідравлічної і пневмонической системи стиснення. 5.2.5. Перед пультом електрокерування повинні бути діелектричні килимки. 5.2.6. При роботі системи шафи пультів управління повинні бути закриті на ключ. 5.2.7. Електричну систему обов'язково відключати при непрацюючих машинах. 5.2.8. При роботі з трибоелектричних зарядним пристроєм генерований постійний струм необхідно відводити на землю.

Додаток 1.

Технологічна схема дифузійної зварювання: а - необхідна конструкція; б - заготовки для зварювання; в - збірка; г - зварювання; д - готова конструкція; 1 - несуча обшивка; 2 - готовий заповнювач; 3 - технологічні листи; 4 - мембрана.

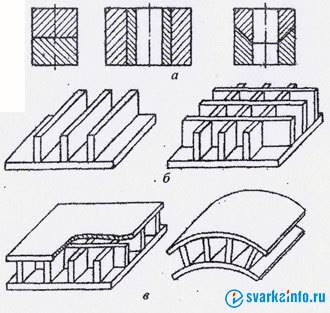

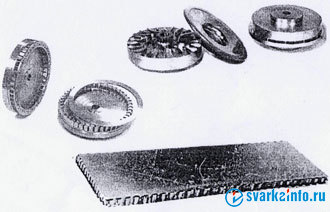

Рис.1. Деякі типи конструкцій, одержувані дифузійної зварюванням.

Відмітна особливість дифузійної зварювання від інших способів зварювання тиском - відносно високі температури нагріву (0,5-0,7 Т пл) і порівняно низькі питомі стискають тиску (0,5-0 МПа) при ізотермічної витримки від декількох хвилин до декількох годин.

Формування дифузійного з'єднання визначається такими фізико-хімічними процесами, що протікають при зварюванні, як взаємодія нагрітого металу з газами навколишнього середовища, очищення поверхонь, що зварюються від оксидів, розвиток високотемпературної повзучості і рекристалізації. У більшості випадків це дифузійні, термічно активуються процеси.

Для зменшення швидкості окислення зварюються заготовок і створення умов очищення контактних поверхонь від оксидів при зварюванні можуть бути застосовані гази-відновники, розплави солей, флюси, обмазки, але в більшості випадків використовують вакуум або інертні гази.

Очищення поверхонь металів від оксидів може відбуватися в результаті розвитку процесів сублімації і дисоціації оксидів, розчинення оксидів за рахунок дифузії кисню в метал (іонів металу в оксид), відновлення оксидів елементами-раскислителями, що містяться в сплаві і дифундують при нагріванні до кордону розділу метал - оксид . Розрахунок і експеримент показують, що, наприклад, на стали оксиди видаляються найбільш інтенсивно шляхом їх відновлення вуглецем, а на титані - за рахунок розчинення кисню в металі.

Зближення зварювальних поверхонь відбувається в першу чергу в результаті пластичної деформації мікровиступів і приповерхневих шарів, обумовленої додатком зовнішніх стискають напруг і нагріванням металу. В процесі деформації поверхонь, що зварюються, вільних від оксидів, відбувається їх активація, і при розвитку фізичного контакту між такими поверхнями реалізується їх схоплювання.

При дифузійному зварюванні однойменних металів зварене з'єднання досягає равнопрочность основного матеріалу в тому випадку, коли структура зони з'єднання не відрізняється від структури основного матеріалу. Для цього в зоні контакту повинні утворюватися спільні для матеріалів, що з'єднуються зерна. Це можливо за рахунок міграції кордонів зерен, що здійснюється або шляхом первинної рекристалізації, або шляхом збиральної рекристалізації.

За допомогою дифузійної зварювання в вакуумі отримують високоякісні з'єднання кераміки з підступний, міддю, титаном, жароміцних і тугоплавких металів і сплавів, електровакуумних стекол, оптичної кераміки, сапфіру, графіту з металами, композиційних і порошкових матеріалів.

Сполучаються заготовки можуть бути зовсім різними за своєю формою і мати компактні (рис. 3.66, а) або розвинені (рис. 3.66, б, в) поверхні контактування. Геометричні розміри деталей, що зварюються знаходяться в межах від декількох мікрометрів (при виготовленні напівпровідникових приладів) до декількох метрів (при виготовленні шаруватих конструкцій).

Мал. 3.66. Деякі типи конструкцій, одержуваних дифузійної зварюванням

Схематично процес дифузійної зварювання можна представити таким чином. Зварювані заготовки збирають в пристосуванні, що дозволяє передавати тиск в зону стику, вакуумируют-ють і нагрівають до температури зварювання. Після цього прикладають стискуюче тиск на заданий період часу. У деяких випадках після зняття тиску виріб додатково витримують при температурі зварювання для більш повного протікання рекріс-таллізаціонних процесів, що сприяють формуванню доброякісного з'єднання. Після закінчення зварювального циклу складання охолоджують в вакуумі, інертному середовищі або на повітрі в залежності від типу обладнання.

Залежно від напруги, що викликають деформацію металу в зоні контакту і визначають процес формування дифузійного з'єднання, доцільно умовно розрізняти зварювання з високоинтенсивним (Р ≥ 20 МПа) і низькоінтенсивних (Р ≤ 2 МПа) силовим впливом. При зварюванні з високоинтенсивним впливом зварювальне тиск створюють, як правило, пресом, забезпеченим вакуумної камерою і нагрівальним пристроєм (рис. 3.67). Але на таких установках можна зварювати деталі обмежених розмірів (як правило, діаметром до 80 мм (див. Рис. 3.66, а). При виготовленні великогабаритних двошарових конструкцій (див рис. 3.66, б) застосовують відкриті преси. При цьому деталі, що зварюються перед приміщенням в прес збирають в герметичні контейнери, які вакуумируют і нагрівають до зварювальної температури (рис. 3.68).

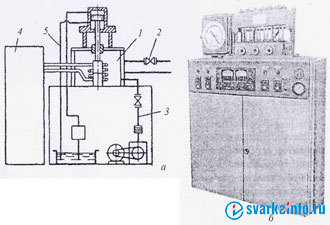

Мал. 3.67. Принципова схема установки для дифузійного зварювання (a) і загальний вид багатопозиційною установки СДВУ-4М (б): і 1 - вакуумна камера; 2 - система охолодження камери; 3 - вакуумна система; 4 - високочастотний генератор; 5 - гідросистема преса

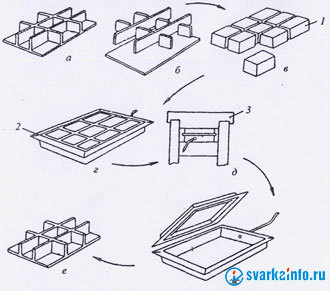

Для виключення можливості втрати стійкості зварюються, передачі тиску в зону зварювання і створення умов локально направленої деформації зварюється в зоні стику диффузионную зварювання здійснюють в пристроях із застосуванням для заповнення «пустот» (міжреберних просторів) технологічних вкладишів і блоків (див. Рис. 3.68 ), які після зварювання демонтують або видаляють хімічним травленням.

Мал. 3.68. Технологічна схема дифузійної зварювання з високоинтенсивним силовим впливом:

а - необхідна конструкція; б - заготовки для зварювання; в - технологічні елементи-вкладиші; г - складання; д - зварювання в пресі; е - демонтаж; ж -Готова конструкція; 1 - технологічні вкладиші; 2-технологічний контейнер; 3 - прес

При зварюванні з високоинтенсивним силовим впливом локальна деформація металу в зоні з'єднання, як правило, досягає декількох десятків відсотків, що забезпечує стабільне отримання доброякісного з'єднання.

Для виготовлення шаруватих конструкцій (див. Рис. 3.66, в) перспективна дифузійна зварювання з низькоінтенсивних силовим впливом, при якій допустимі стискають зусилля обмежені стійкістю тонкостінних елементів. При цьому способі дифузійної зварювання не потрібно складного спеціального обладнання.

При виготовленні плоских (або з великим радіусом кривизни) конструкцій стискуюче зусилля найбільш просто може бути забезпечено за рахунок атмосферного тиску повітря Q на зовнішню поверхню технологічної оснастки при зниженні тиску газу в зоні з'єднання (рис. 3.69).

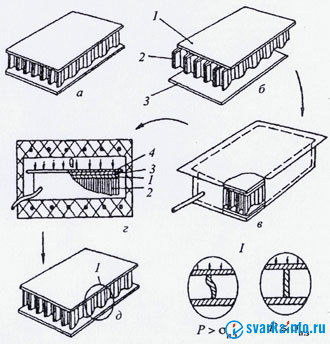

Мал. 3.69. Технологічна схема дифузійної зварювання з низькоінтенсивних силовим впливом плоских конструкцій:

а - необхідна конструкція; б - заготовки для зварювання; в - збірка; г - зварювання; д - готова конструкція; 1 - несуча обшивка; 2 - готовий заповнювач; 3 - технологічні листи; 4 - мембрана

Наявність технологічних елементів (прокладок, мембрани ін.), Що володіють локальної жорсткістю і поміщених із зовнішнього боку зварюються, виключає можливість втрати стійкості обшивок у вигляді прогинів непідкріплені ділянок. Величина зварювального тиску Р обмежується граничним напруженням втрати стійкості заповнювач σ п.з. (Р ≤ σ п.з.).

При виготовленні конструкцій складного криволінійного профілю може бути використана технологічна схема (рис. 3.70), при якій тиск нейтрального газу сприймається безпосередньо зовнішніми елементами самої конструкції, наприклад, що несуть обшивками, оболонками. У процесі зварювання обшивки на непідкріплені ділянках під тиском газу деформуються (прогинаються). Це погіршує умови для формування з'єднання, зменшує перетин сполучених каналів, погіршує аеродинамічний стан поверхні. В цьому випадку Р обмежується напругою, при якому має місце надмірна залишкова деформація обшивок на непідкріплені ділянках (Р ≤ σ п.о.).

Мал. 3.70. Технологічна схема дифузійної зварювання з низькоінтенсивних силовим впливом конструкцій складної форми:

а - необхідна конструкція; б - заготовки для зварювання; в - зварювання; г - характер деформації елементів конструкції при зварюванні; 1 - зовнішня оболонка; 2 - внутрішня оболонка

У ряді випадків можна виключити застосування зовнішнього тиску для стиснення зварюваних заготовок, використовуючи явища термічного напруження, яке виникає при нагріванні матеріалів з різними коефіцієнтами лінійного розширення. При зварюванні коак-сіально зібраних заготовок коефіцієнт лінійного розширення охоплює деталі повинен бути менше коефіцієнта лінійного розширення охоплюється деталі (див. Рис. 3.66, а).

Якість з'єднання при дифузійному зварюванні у вакуумі визначається комплексом технологічних параметрів, основні з яких - температура, тиск, час витримки. Дифузійні процеси, що лежать в основі формування зварного з'єднання, є термічно активуються, тому підвищення температури зварювання стимулює їх розвиток. Для зниження стискає тиску і зменшення тривалості зварювання температуру нагрівання деталей, що зварюються доцільно встановлювати по можливості більш високою; метали при цьому мають менший опір пластичної деформації. Разом з тим необхідно враховувати можливість розвитку процесів структурного перетворення, гетеродіффузіі, освіти евтектики і інших процесів, що призводять до зміни фізико-механічних властивостей зварювальних металів.

Питомий тиск впливає на швидкість утворення дифузійного з'єднання і величину накопиченої деформації зварюваних заготовок. У більшості випадків чим вищий питомий тиск, тим менше час зварювання і більше деформація. Так, при зварюванні в пресі з використанням високих питомих тисків (до декількох десятків мегапаскалей) час утворення з'єднання може вимірюватися секундами, а деформація металу в зоні з'єднання десятками відсотків. При зварюванні з використанням низьких питомих тисків (десяті частки мегапаскалей) час зварювання може обчислюватися годинами, але деформація з'єднуються заготовок при цьому становить частки відсотка. Таким чином, завдання вибору питомої тиску слід вирішувати з урахуванням типу конструкцій, технологічної схеми і геометричних розмірів з'єднуються заготовок, а час зварювання вибирати з урахуванням температури і питомої тиску. При зварюванні різнорідних матеріалів збільшення тривалості зварювання може супроводжуватися зниженням механічних характеристик з'єднання через розвиток процесів гетеродіффузіі, що призводять до формування в зоні з'єднання тендітних інтерметаллідних фаз.

Для здійснення дифузійної зварювання в даний час створено понад 70 типів зварювальних диффузионно-вакуумних установок. Розробка і створення установок для дифузійної зварювання в даний час ведеться в напрямку уніфікації систем (вакуумної, нагріву, тиску, управління) і зварювальних камер. Змінюючи камеру в цих установках, можна значно розширити номенклатуру зварювальних вузлів. Деякі види конструкцій, виготовлених дифузійної зварюванням, наведені на рис. 3.71.

Мал. 3.71. Приклади титанових конструкцій, виготовлених дифузійної зварюванням

У 1953 р професором Н.Ф. Козаковим був розроблений принципово новий спосіб з'єднання матеріалів - дифузійна зварювання в вакуумі. При дифузійному зварюванні зварене з'єднання утворюється в результаті спільного впливу тиску і нагрівання. Відмінною особливістю дифузійної зварювання є застосування відносно високих температур нагрівання і низьких питомих тисків, зазвичай не перевищують межі текучості зварюються при температурі зварювання. При дифузійному зварюванні виділяють дві основні стадії освіти якісного зварного з'єднання.

перша стадія - створення фізичного контакту, при якому всі точки з'єднуються знаходяться один від одного на відстані міжатомних взаємодій. друга стадія - формування структури зварного з'єднання під впливом процесів релаксації. Дослідження, проведені в нашій країні і за кордоном, показали, що параметрами, які визначають процес з'єднання при дифузійному зварюванні у вакуумі, є тиск, температура, тривалість їх впливу, стан і рельєф поверхонь, що зварюються. При подальших дослідженнях було встановлено, що попередня обробка деталей, що зварюються (рельєф) впливає не тільки на створення фізичного контакту, але і в значній мірі визначає перебіг дифузійних процесів за рахунок зміни тонкої структури поверхневих шарів. Будь-яка підготовка поверхонь, що зварюються (механічна, електролітична, хімічна та ін.) Не виключає утворення оксидів на поверхні металу. Однак цей фактор не завжди чинить негативний вплив на перебіг процесу, так як для більшості металів нагрів у вакуумі до температури, використовуваної при зварюванні ((0,7-0,8) Т пл), і відповідний витяг в часі при цій температурі достатні для мимовільної очищення поверхонь, що зварюються від оксидів.

Тиск, що застосовується при способах зварювання без розплавлення матеріалів, за сучасними уявленнями, виконує три завдання: - руйнування в результаті пластичної течії поверхневих шарів металу і часткове видалення окисних плівок і забруднень; - зближення зварювальних поверхонь для забезпечення фізичного контакту і ефективного атомного взаємодії; - забезпечення активації поверхонь для протікання процесів дифузії і рекристалізації. Процес може здійснюватися з використанням різних теплових джерел нагріву. Найчастіше на практиці знаходять застосування індукційний, радіаційний, електронно-променевої нагрів, а також нагрівання проходять струмом, тліючим розрядом і в розплаві солей. В останньому випадку розплав солей виконує роль середовища, в якій здійснюється дифузійна зварювання. Крім вакууму, як середовище можуть бути використані захисні або відновлювальні гази. При зварюванні матеріалів, що мають відносно невелику спорідненість до кисню, процес можна вести на повітрі. У практиці дифузійної зварювання відомо застосування двох технологічних схем процесу, що розрізняються характером прикладання навантаження. В одній з них використовують постійне навантаження за величиною нижче межі текучості. При цьому процеси, що розвиваються в зварювальних матеріалах, аналогічні повзучості. Таку технологію називають дифузійної зварюванням за схемою вільного деформування. За другою схемою навантаження і пластичне деформування забезпечуються спеціальним пристроєм, який переміщається в процесі зварювання з контрольованою швидкістю. Таку технологію називають дифузійної зварюванням за схемою примусового деформування. Дифузійної зварюванням у вакуумі практично освоєно з'єднання близько 500 композицій металів, сплавів і неметалічних матеріалів.

До теперішнього часу створено понад 70 типів установок дифузійної зварювання. Кожна установка, незалежно від її типу, повинна включати в себе п'ять основних систем (Рис. 1.43):

Мал. 1.43 .: 1 - робоча камера; 2 - система охолодження; 3 - вакуумна система; 4 - джерело нагріву; 5 - система тиску

- створення вакууму або контрольованої атмосфери (3);

- стиснення зварюваних деталей (5);

- нагріву (4);

- охолодження (2);

- контролю параметрів зварювання і управління процесом.

Розробка і створення установок для дифузійної зварювання в даний час ведуться в напрямку уніфікації систем (вакуумної, нагріву, тиску, управління) і зварювальних камер. Змінюючи камеру в цих установках, можна значно розширити номенклатуру зварювальних вузлів. За допомогою дифузійної зварювання в вакуумі, крім уже зазначених сполук металів і сплавів, отримують високоякісні з'єднання кераміки з підступний, міддю, титаном; електровакуумних стекол, оптичної кераміки, сапфіру, графіту з металами; композиційних і порошкових матеріалів і ін., що сполучаються заготовки можуть бути зовсім різними за своєю формою, мати компактні або розвинені поверхні контактування. Геометричні розміри деталей, що зварюються знаходяться в межах від декількох мікрометрів (при виготовленні напівпровідникових приладів) до декількох метрів (при виготовленні шаруватих конструкцій).

Спосіб з'єднання дифузійної зварюванням є економічним. Він не вимагає дорогих припоїв, спеціального дроту і електродів, флюсів, захисних газів. Більш того, відпадає подальша механічна обробка і втрата цінного металу; маса конструкції не збільшується, що має місце при зварюванні, пайку і склеюванні. Властивості металу в зоні з'єднання не змінюються, тому термічна обробка необов'язкова. Установки для дифузійної зварювання можна встановлювати в лініях механічної обробки і складання деталей і вузлів. Витрата енергії і потужності споживання їх на зварювання в 4-6 разів менше, ніж, наприклад, при контактному зварюванні.

Дифузійну зварювання від інших видів зварювання відрізняє гігієнічність процесу: відсутність ультрафіолетового випромінювання, шкідливих бризок металу, дрібнодисперсного пилу, що дуже важливо для охорони здоров'я працюючих.

Досвід багатьох підприємств, НДІ, КБ показав, що дифузійна зварювання успішно конкурує з іншими традиційними видами зварювання.

За останній час погляди на дифузійну зварювання принципово змінилися. З процесу для з'єднання матеріалів, які важко або неможливо поєднувати звичайними способами зварювання плавленням і пайки, вона перетворилася в загальнодоступний процес з'єднання як невеликих деталей, так і великих; встановлена її конкурентоспроможність з існуючими способами зварювання плавленням і пайкою.