Визначення зварюваність сталі. Зварюваність сталей - що на неї впливає

зварюваність - властивість металу або поєднання металів утворювати при встановленій технології зварювання з'єднання, що відповідає вимогам, обумовленим конструкцією і експлуатацією вироби.

Зварюваність сталі багато в чому залежить від ступеня легування, структури і змісту в ній вуглецю. Найбільший вплив на зварюваність надає вуглець. Чим вище його зміст в стали, тим більше ймовірність утворення холодних або гарячих тріщин, тим важче забезпечити равнопрочность зварного з'єднання і основного металу.

Кількісним показником зварюваність сталі є еквівалентне вміст вуглецю, що визначається за формулою

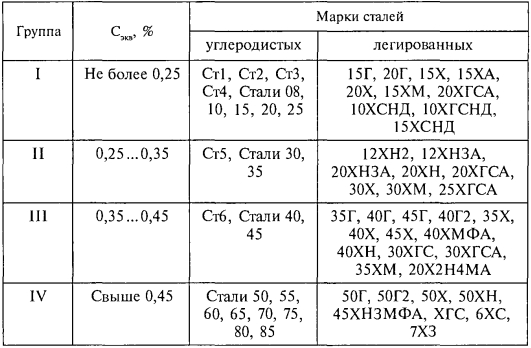

За зварюваність сталі підрозділяються на чотири групи, для яких характерна хороша, задовільна, обмежена і погана свариваемость.

Класифікація основних марок сталей по зварюваності приведена в табл. 7.1.

Таблиця 7.1

Класифікація сталей по зварюваності

До першій групі відносяться стали, у яких З екв не перевищує 0,25%. Їх зварюють на будь-яких режимах без підігріву і наступної термообробки. Якість зварних з'єднань високе.

під другу групу входять стали з З екв в межах 0,25 ... 0,35%. Для отримання високоякісних зварних з'єднань цих сталей необхідно строго дотримуватися оптимальні режими зварювання, застосовувати спеціальні присадочні матеріали і флюси, а також ретельно готувати кромки до зварювання. У деяких випадках необхідне попереднє підігрів до температури 100 ... 150 ° С з наступною термообробкою.

До третьої групи відносяться сталі, які мають значення Секв знаходяться в межах 0,35 ... 0,45%. Їх зварювання виконують з попереднім підігрівом до температури 250 ... 400 ° С і подальшим відпуском.

четверту групу складають стали з З екв понад 0,45%. Стали цієї групи зварюються дуже важко. Для їх зварювання необхідний попередній високотемпературний, а в ряді випадків і супутній підігрів з наступною термообробкою - високим відпусткою або нормалізацією.

Контрольні питання

- Скільки зон має ацетіленокіслородное полум'я?

- Який газ міститься в надлишку в окислювальному полум'я?

- Назвіть вид полум'я, що застосовується при зварюванні виробів з чавуну.

- Яким чином регулюють теплову потужність полум'я?

- Чому зона, в якій здійснюється зварювання, носить назву відновної?

- Які хімічні елементи є раскислителями?

- Чому надмірний нагрів основного металу при зварюванні небезпечний?

- Перерахуйте способи усунення деформацій при зварюванні.

- Як кількісно визначається свариваемость стали?

- Які стали мають гарну зварюваність?

За зварюваність сталі підрозділяють на чотири групи: перша група - добре зварюються; друга група - задовільно зварюються; третя група - обмежено зварюються; четверта група - погано зварюються.

Основні ознаки, що характеризують зварюваність сталей, - схильність до утворення тріщин і механічні властивості зварного з'єднання.

До першої групи відносяться сталі, зварювання яких може бути виконана за звичайною технологією, тобто без підігріву до зварювання і в процесі зварювання і без наступної термообробки. Однак застосування термообробки для зняття внутрішніх напружень не виключається.

До другої групи відносять в основному стали, при зварюванні яких в нормальних виробничих умовах тріщин не утвориться. У цю ж групу входять стали, які для попередження утворення тріщин потребують попереднього нагріванні, а також в попередньої і подальшій термообробці.

До третьої групивідносять стали, схильні в звичайних умовах зварювання до утворення тріщин. При зварюванні їх попередньо піддають термообробці і підігрівають. Крім того, більшість сталей, що входять в цю групу, піддають обробці після зварювання.

До четвертої групи відносять стали, найбільш важко піддаються зварюванні і схильні до утворення тріщин. Ці стали зварюються обмежено, тому зварювання їх виконують з обов'язковою попередньою термообробкою, з підігрівом в процесі зварювання і наступною термообробкою.

Добре зварюються вуглецеві, низько- і середньолегованих стали. Умови зварювання нормальні. Литі деталі з великим об'ємом наплавленого металу рекомендується варити з проміжною термообробкою (відпал або високий відпустку по режиму термообробки для даної стали). Для конструкцій, що працюють під статичним навантаженням, термообробку після зварювання не виробляють.

Для відповідальних конструкцій, які працюють під динамічними навантаженнями або при високій температурі, термообробка проводиться відповідно до технічних умов. Деталі з великим об'ємом наплавленого металу підлягають відпалу або високому відпуску.

При зварюванні електродами Е42, Е42А, Е50, Е50А, Е55 (ГОСТ 9467 - 75) зварене з'єднання обробляють нормальним ріжучим інструментом.

Зварюваність сталей по маркам приведена в табл. 1.

Задовільно зварюють вуглецеві, низько- і середньо леговані стали. Термообробка стали до зварювання різна в залежності від марки стали і конструкції деталей. Для виливків зі сталі 30Л і 35Л обов'язковий отжиг. Деталі машин з прокату або з поковок, що не мають жорстких контурів, можуть піддаватися зварюванні в термічно обробленому стані (гарт і відпустка).

Сварка на морозі не допускається. Зварювання деталей з великим об'ємом наплавленого металу, а також зварювання підсилювальних вкладишів рекомендується проводити з проміжною термообробкою (відпал або високий відпустку). При заварці дрібних раковин на деталях і елементах з вуглецевої сталі, що містить вуглецю 0,35%, і при неможливості подальшого відпустки заварювати деталь піддають місцевому підігріву.

Таблиця 1. Зварюваність сталей

|

зварюваність |

||

|

Вуглецеві, низько- або середньолеговані стали |

||

|

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп |

||

|

О, 8; 10, 15, 20, 25, 15Г, 20Г |

||

|

15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15Нм |

||

|

10ХСНД (СХЛ-4) |

||

|

задовільна |

БСт5сп, БСт5сп, БСт5Гсп |

|

|

12Х2Н4А, 20ХН3А |

||

|

15ХСНД (СХЛ-1, НЛ-2) |

||

|

обмежена |

Ст6пс, Ст6сп, БСт6пс, БСт6сп |

|

|

35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А |

||

|

40Л, 45Л, 50Л |

||

|

40Г, 45Г, 50Г, 60Г, 65Г, 70Г |

||

|

50ХГ, 50ХГА, 55С2, 55С2А, 65, 75, 85, 60С2, 60С2А |

||

|

У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А |

||

|

леговані стали |

||

|

0Х20Н14С2 (ЕІ732), Х23Н18 (ЕІ417), ОХ18Н10 (ОХ18Н9, ЕЯ0), Х18Н9Т (1Х18Н9Т, ЕЯ1Т) |

||

|

задовільна |

9Х14А, 12Х14А |

|

|

обмежена |

2Х18Н9 (ЕЯ2), Х18Н9 (1Х18Н9, ЕЯ1) |

|

|

Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4хС. Ф, 8ХФ, В1, ЗХ2У8Ф, 4ХВ2С, 5ХВ2С, ХВГ, 9ХВГ, 6ХВГ, 5ХНВ, ХВ5, 5ХГМ, 6ХВ2С |

||

Термообробка після зварювання різна для різних марок сталі.

Для виливків зі сталі 30Л і 35Л при заварці наскрізних тріщин і зварюванні підсилювальних вкладишів обов'язковий отжиг або високий відпустку. При заварці дрібних дефектів на вуглецевої сталі, що містить вуглецю понад 0,35%, для поліпшення механічних властивостей і оброблюваності термічну обробку ведуть по режиму для даної сталі. Для інших сталей, зварених в термічно обробленому стані, обов'язковий відпустку з нагріванням до температури на 50 - 100 ° С нижче температури відпустки стали. Для стали 27ГС, 20ХГС і інших сталей, схильних до відпускної крихкості, температура відпустки після зварювання повинна бути поза області температури відпускної крихкості.

Зварні з'єднання, виконані електродами Е42, Е42А, Е50, Е50А, Е55, можна обробляти нормальним ріжучим інструментом за умови, якщо вміст вуглецю в вуглецевої сталі не перевищує 0,35% і обсяг наплавленого металу не менше 20х20х10 мм.

Метал, наплавлений електродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 - 62), обробляють твердосплавним інструментом.

Обмежено зварюють вуглецеві низько- і середньолегованих стали. Для виливків зі сталі ЛХН2 і 50Л до зварювання обов'язковий отжиг незалежно від конфігурації виливки. Дрібні дефекти допускається заварювати в термічно обробленому стані виливки. Для деталей машин з прокату або з поковок, які не мають особливо жорстких контурів і жорстких вузлів, допускається заварка в термічно обробленому стані (гарт і відпустка).

Тепловий режим зварювання наступний. Без попереднього підігріву, можна зварювати в випадках, коли зварні з'єднання не мають жорстких контурів, товщина металу не більше 15 мм, температура навколишнього повітря не нижче 5 ° С, а зварні з'єднання мають допоміжний характер. У всіх інших випадках обов'язковий попередній підігрів до температури 200 ° С.

Термообробка після зварювання має такі особливості.

При заварці великих дефектів на деталях зі сталі ЛХН2 потрібно термообробка за заданим режимом для даної сталі. Після заварки дрібних дефектів в термічно обробленої литві обов'язковий повторний відпустку по режиму для даної сталі. Для будь-якої іншої стали даної групи, звареної в термічно обробленому стані, обов'язковий відпустку для зняття напружень з нагріванням до температури на 50 - 100 ° С нижче температури відпустки стали. Для сталі 30ХГСА і інших сталей, схильних до відпускної крихкості, температура відпустки після зварювання повинна бути поза області відпускної крихкості.

При зварюванні електродами Е42, Е42А, Е50, Е50А, Е55 зварні з'єднання обробляються без скруті, якщо деталь піддана відпустки при температурі не нижче 550 - 650 ° С.

Погано зварюються вуглецеві низько- і середньолегованих стали. Сталь перед зварюванням повинна бути отожжена. Незалежно від товщини зварювальних елементів і типу зварного з'єднання сталь необхідно попередньо підігрівати до температури не нижче 200 ° С.

Термообробку після зварювання виробляють за спеціальною інструкцією залежно від марки стали і її призначення.

Механічна обробка зварного з'єднання можлива тільки після відпалу або високого відпустки.

Добре зварюються леговані стали. Термообробку до зварювання не виробляють. При значному наклеп метал необхідно загартувати до температури 1050 - 1100 ° С. Тепловий режим зварювання нормальний. Термообробку після зварювання не виробляють.

Механічна обробка зварних з'єднань через високу в'язкості більшості сталей даної групи утруднена.

Задовільно зварюють леговані стали. Рекомендується до зварювання застосовувати відпустку при температурі 650 - 710 ° С з охолодженням на повітрі. Тепловий режим зварювання нормальний.

На морозі зварювання не допускається. Попередній підігрів до 150 - 200 ° С необхідний лише при зварюванні елементів з товщиною стінок понад 10 мм.

Після зварювання для зняття напруги і зниження твердості околошовной зони, особливо при зварюванні електродами зі сталі 0Х14А, рекомендується заварені деталі піддавати відпустці при температурі 650 - 710 ° С з охолодженням деталей на повітрі.

При зварюванні електродами ЦЛ-2 і ЦЛ-4 термообробку проводять за спеціальним режимом. Механічна обробка можлива тільки після термообробки за спеціальним режимом.

Обмежено зварюють леговані стали.Термообробка до зварювання для різних сталей різна. Для сталей 18Х14А і СХНА обов'язковий відпустку при температурі 650 - 710 ° С з охолодженням на повітрі. Для інших сталей рекомендується гарт у воді від температури 1050 - 1100 ° С.

При зварюванні для сталей 18Х14А, СХНА, Х25Н13Л обов'язковий попередній підігрів до температури 200 - 300 ° С. Стали 9Х19НА, Х18Н9 і 2Х18Н9 зварюють в нормальних умовах з мінімальним розігрівом і мінімальною швидкістю охолодження металу шва і зони термічного впливу.

Після зварювання для зняття напруги і зниження твердості металу зварного з'єднання деталі зі сталі 18Х14А повинні піддаватися відпустки при температурі 650 - 710 ° С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обов'язкове гарт у воді від температури 1050- 1100 ° С.

Механічна обробка зварного з'єднання зі сталі 18Х14А можлива тільки після відпустки. Для всіх інших сталей оброблюваність зварного з'єднання - на рівні основного металу.

Погано зварюються леговані стали. До зварювання рекомендується відпустку за певними режимами для різних сталей.

Допускається зварювання інструментальної сталі в термічно обробленому стані, якщо шов наплавляється нема на ріжучу частину інструменту.

Для стали Г13Л обов'язкове гарт. При зварюванні обов'язковий попередній підігрів до 200 - 300 ° С, за винятком сталей РФ18 і Р9, підігрів яких повинен бути не нижче 600 ° С. Сварка стали Г1ЗЛ в стані загартування повинна проводитися без підігріву.

Термообробку після зварювання виконують за спеціальними інструкціями залежно від марки стали і призначення. Для стали Г1ЗЛ термообробка не потрібна.

зварюваність сталей

Основними характеристиками зварюваності сталей є їх схильність до утворення тріщин і механічні властивості зварного шва.

За зварюваність сталі підрозділяють на чотири групи:

До групи 1 відносять стали, зварювання яких може бути виконана без підігріву до зварювання і в процесі зварювання і без наступної термообробки. Але застосування термообробки не виключається для зняття внутрішніх напружень.

До групи 2 відносять переважно стали, при зварюванні яких в нормальних виробничих умовах тріщини не утворюються, а також стали, які для запобігання тріщин потребують попереднього нагріванні, стали, які необхідно піддавати попередньою і подальшій термообробці.

До групи 3 відносять стали, схильні до утворення тріщин в звичайних умовах зварювання. Їх попередньо піддають термообробці і підігрівають. Більшість сталей цієї групи термічно обробляють і після зварювання.

До групи 4 відносять стали, найбільш важко зварюються і схильні до утворення тріщин. Зварюють обов'язково з попередньою термообробкою, підігрівом в процесі зварювання і наступною термообробкою.

Низьковуглецевих сталі відрізняються хорошою зварюваністю. Знижувати свариваемость можуть шкідливі домішки, якщо зміст їх перевищує норму. Шкідливі домішки можуть погіршувати свариваемость навіть і при середньому вмісті, що не виходить за норму, якщо вони утворюють місцеві скупчення, наприклад внаслідок ліквації. Шкідливими для зварювання елементами в низьковуглецевої сталі можуть бути вуглець, фосфор і сірка, причому остання, особливо схильна до ліквації з утворенням місцевих скупчень.

Негативний вплив на зварюваність може надавати також засміченість металу газами і неметаллическими включеннями. Засміченість металу шкідливими домішками залежить від способу його виробництва, і про неї частково можна судити з маркування металу: сталь підвищеної якості зварюється краще, ніж сталь звичайної якості відповідної марки; сталь мартенівська краще, ніж сталь бесемерівський, а сталь мартенівська спокійна - краще, ніж кипляча. При виготовленні відповідальних зварних виробів зазначені відмінності в зварюваності низько вуглецевих сталей повинні обов'язково прийматися до уваги і враховуватися при виборі марки основного металу.

Вуглецеві сталі, що містять більше 0,25% вуглецю, володіють зниженою здатністю до зварювання в порівнянні з низьковуглецевими, причому свариваемость поступово знижується в міру підвищення вмісту вуглецю. Стали з підвищеним вмістом вуглецю легко гартуються, що веде до отримання твердих крихких гартівних структур в зоні зварювання і може супроводжуватися утворенням тріщин. З підвищенням вмісту вуглецю зростає схильність металу до перегріву в зоні зварювання. Підвищений вміст вуглецю підсилює процес його вигоряння з утворенням газоподібної окису вуглецю, що викликає скипання ванни і що може призводити до значної пористості наплавленого металу.

При вмісті понад 0,4-0,5% вуглецю зварювання стали стає однією з складних завдань зварювальної техніки. Вуглецеві сталі взагалі володіють зниженою здатністю до зварювання і, якщо це можливо, рекомендується замінювати їх низьколегованими конструкційними сталями, які дають ту ж міцність при значно меншому вмісті вуглецю за рахунок інших легуючих елементів. При зварюванні вуглецевих сталей плавленням зазвичай не дотримуються відповідності хімічного складу присадочного і основного металів, прагнучи отримати наплавлений метал рівноміцним з основним за рахунок легування марганцем, кремнієм та ін. При пониженому вмісті вуглецю.

Сварка вуглецевих сталей часто виконується з попереднім підігрівом і наступною термообробкою, причому, якщо можливо, у багатьох випадках прагнуть поєднати термообробку з процесом зварювання, наприклад, з газовим зварюванням дрібних деталей, з газопрессовая, точкової, зі стикового контактного зварюванням і т. Д.

більшість низьколегованих конструкційних сталей володіє задовільною зварюваністю. З огляду на зрослого значення зварювання конструкційна низьколегована сталь нових марок, як правило, відрізняється задовільною зварюваністю. Якщо ж випробування пробних партій стали показують недостатньо задовільну зварюваність, то зазвичай для поліпшення зварюваності виробники коригують склад стали. У деяких випадках потрібно невеликий попередній підігрів стали до 100-200 ° С, рідше доводиться вдаватися до подальшій термообробці. Для попередньої грубої якісної оцінки зварюваності низьколегованих сталей іноді вдаються до підрахунку еквівалента вуглецю за хімічним складом стали за наступною емпіричною формулою:

де символи елементів означають процентний вміст їх в стали. При еквіваленті вуглецю менше 0,45 свариваемость стали може вважатися задовільною, якщо ж еквівалент вуглецю більше 0,45, то необхідно вживати спеціальних заходів, наприклад, проводити попередній підігрів і подальшу термообробку. Метод оцінки зварюваності за еквівалентом вуглецю є орієнтовним і далеко не завжди дає правильні результати.

за структурою низьколегованісталі відносяться зазвичай до перлітного класу, велика різноманітність хімічного складу низьколегованих сталей дуже ускладнює отримання однакового складу наплавленого і основного металів при зварюванні плавленням, що вимагає великої різноманітності присадних матеріалів. Тому, за винятком деяких особливих випадків, коли потрібно відповідність хімічного складу основного і наплавленого металів (наприклад, отримання стійкості проти корозії, кріпоустойчівості і т. П.), Зазвичай обмежуються отриманням необхідних механічних властивостей наплавленого металу, не беручи до уваги його хімічний склад. Це дозволяє при зварюванні багатьох сортів сталей користуватися деякими видами присадних матеріалів, що є істотним практичною перевагою. Наприклад, електродами УОНИ-13 успішно зварюються десятки марок вуглецевих і низьколегованих сталей. В зварних конструкціях низьколегованісталі зазвичай вважають за краще вуглецевих тієї ж міцності. Для встановлення необхідності невеликого попереднього підігріву і наступного відпуску часто беруть до уваги максимальну твердість металу зони впливу. Якщо твердість не перевищує НВ 200-250, то підігрів і відпустку не потрібні, при твердості НВ 250-300 підігрів або відпустку бажані, при твердості вище НВ 300-350 - обов'язкові.

Вуглецевих сталей мають гарну зварюваність і знаходять широке застосування в зварних конструкціях стали аустенітного класу. Найбільш широко застосовуються хромонікелеєві аустенітні стали, наприклад загальновідома нержавіюча сталь 18-8 (18% Сr і 8% Ni). Хромонікелеві аустенітні стали застосовуються як нержавіючі, а при більш високому легировании, наприклад при утриманні 25% Сr і 20% Ni, вони є і жаротривкої сталі. Зміст вуглецю в хромонікелевих аустенітних сталях повинно бути мінімальним, що не перевищує 0,10-0,15%, інакше можливе випадання карбідів хрому, різко знижує цінні властивості аустенітної стали.

Для частин машин, що працюють на стирання, наприклад для щік камнедробілок, а також для рейкових хрестовин, застосовується зазвичай у формі відливок порівняно дешева марганцовистого аустенитная сталь, що містить 13-14% Мn і 1-1,3% С.

Сварка аустенітних сталей повинна, як правило, зберегти структуру аустеніту в звареному з'єднанні і пов'язані з аустенітом цінні властивості: високий опір корозії, високу пластичність і т. д. Розпад аустеніту супроводжується випаданням карбідів, що утворюються звільняються з розчину надмірною вуглецем. Розпаду аустеніту сприяють нагрів металу до температур нижче точки аустенітного перетворення, зменшення вмісту аустенітообразующіх елементів, підвищення вмісту вуглецю в нізкоуглсродістих аустенітних сталях, забруднення металу домішками і т. Д. Тому при зварюванні аустенітних сталей слід скорочувати до мінімуму тривалість нагріву і кількість введеного тепла і застосовувати можливо більш інтенсивне відведення тепла від місця зварювання - за допомогою мідних підкладок, водяного охолодження і т. д.

Аустенітна сталь, призначена для виготовлення зварних виробів, повинна бути найвищої якості, з мінімальною кількістю забруднень. Оскільки розпад хромонікелевого аустеніту викликається утворенням і випаданням карбідів хрому, стійкість аустеніту може бути підвищена введенням в метал карбідообразователей сильніших, ніж хром. Для цієї мети виявилися придатними титан і ніобій, особливо перший елемент, до того ж не є дефіцитним. Титан дуже міцно пов'язує освобождающийся вуглець, не дозволяючи утворюватися карбидам хрому, і тим самим запобігає розпад аустеніту. Для зварювання рекомендується застосовувати аустенитную сталь з невеликим вмістом титану. Гарну зварюваність відрізняється, наприклад, нержавіюча аустенитная хромонікелева сталь X18Н9T типу 18-8 з невеликою кількістю титану (не більше 0,8%).

Більш строгі вимоги, природно, пред'являються до присадного металу, який повинен бути аустенітний, бажано з деяким надлишком легуючих елементів, з урахуванням можливого їх вигоряння при зварюванні і зі стабілізуючими добавками - титаном або ніобієм. ГОСТ 2240-60 передбачає аустенитную присадні дріт для зварювання нержавіючих і жаротривких сталей. Аустенітна присадний дріт іноді застосовується і для зварювання сталей мартенситного класу. Дефіцитність і висока вартість аустенітної хромонікелевої дроту змушують розробляти більш дешеві замінники.

Стали мартенситного класу, що відрізняються високою міцністю і твердістю, знаходять застосування як інструментальні стали, як броньові і т. Д. Сварка їх пов'язана з відомими труднощами. Стали легко і глибоко гартуються, тому після зварювання зазвичай необхідна подальша термообробка, яка полягає в низькому або високому відпустці. Часто необхідний також попередній підігрів вироби. Істотне значення може мати попередня термообробка вироби перед зварюванням; бажано по можливості рівномірний мелкодисперсное розподіл структурних складових. При зварюванні плавленням часто відмовляються від подібності наплавленого і основного металу не тільки за хімічним складом, але і за механічними властивостями, прагнучи в першу чергу забезпечити підвищену пластичність наплавленого металу і усунути утворення в ньому тріщин. Для цієї мети при дугового зварювання досить часто застосовують, наприклад, електроди з аустенітної стали.

Стали карбідного класу застосовують головним чином як інструментальні, і на практиці частіше доводиться мати справу не з зварюванням, а з наплавленням цих сталей при виготовленні і відновленні металорізального інструменту, штампів і т. П. Попередній підігрів і подальша термообробка для цих сталей здебільшого обов'язкові . для дугового зварювання і наплавлення застосовуються електродні стрижні легованих сталей, близьких за властивостями до основного металу, а також стрижні низьковуглецевої сталі з легуючими покриттями, що містять відповідні феросплави. Після закінчення зварювання або наплавлення зазвичай проводиться термообробка, що складається з гарту і відпалу.

Стали ферритного класу відрізняються тим, що в них зовсім придушене або ослаблене освіту аустеніту при високих температурах за рахунок введення великих кількостей стабілізаторів фериту. Істотне практичне значення мають хромисті ферритні стали з вмістом 16-30% Сr і не більше 0,1-0,2% С, відмінні кислотоупорностью та виключної жаростойкостью. Стали можуть бути зварені з присадним металом того ж складу або аустенітні. Обов'язковий попередній підігрів; після закінчення зварювання проводиться тривалий відпал протягом декількох годин, за яким слід швидке охолодження.

Стали є найбільш широко вживаними конструкційними матеріалами. При будівництві мостів, будівель і багатьох інших будівельних конструкцій сталь необхідно зварювати. Конструкційна міцність сталевої конструкції залежить не тільки від міцності стали, але також і від міцності зварних швів. Ось чому свариваемость стализавжди є дуже важливим питанням.

Вплив вмісту вуглецю на зварюваність стали

Багато низьковуглецевих сталі легко зварюються. Сварка середньовуглецевих і високовуглецевих сталей є більш важке завдання, так при зварюванні зоні термічного впливу зварювання може утворюватися мартенсит, що призведе до значного зниження в'язкості зварного шва.

Для підвищення зварюваності сталей вживають різні заходи, такі як підігрів матеріалу або мінімізація поглинання сталлю водню. Поглинання сталлю водню робить сталь більш крихкою.

Зварюваність низьковуглецевих сталей

У низьковуглецевих сталях міцність зварних ділянок є вищою, ніж у основного металу. Це пов'язано з тим, що при охолодженні зони термічного впливу зварювання в ній утворюється мелкодисперсная перлитная структура. Крім того, залишковий аустеніт уздовж кордонів перлитових зерен стримує кристалізацію і тому сприяє збереженню дрібного зерна, що також дає внесок в підвищення міцності зварного ділянки.

Перетворення стали в зоні зварного шва

В ході зварювання сталь поблизу зварного шва розігрівається вище критичної температури А 1 і утворюється аустеніт (рисунок а). При охолодженні аустеніт в цій нагрітої зоні перетворюється в нову структуру, тип якої залежить від швидкості охолодження і діаграми термокінетіческой перетворення стали.

Звичайна низьковуглецевий сталь має настільки низьку закаливаемость, що при звичайних швидкостях охолодження на повітрі мартенсит майже ніколи не утворюється (малюнок б).

Легированную ж сталь перед зварюванням спеціально підігрівають, щоб знизити швидкість охолодження зварного шва або піддають зварене з'єднання додаткової термічної обробки для відпустки утворився мартенситу (малюнок в).

Малюнок - Перетворення стали в зоні термічного впливу зварювання:

а) структура стали при максимальній температурі нагріву в зоні зварювання;

б) структура стали з низькою закаліваемостью в зоні зварювання після охолодження;

в) структура сталі з високою закаліваемостью в зоні зварювання після охолодження.

Зварюваність загартованої сталі

зварюваність сталі, Яка перед зварюванням піддавалася гартуванню та відпуску, має два роду проблем. По-перше, ділянка зони термічного впливу зварного шва, який нагрівається вище температури А 1, може при охолодженні утворювати мартенсит. По-друге, ділянка зони термічного впливу зварного шва, який нагрівся нижче температури А 1, може піддатися надмірного відпустці. По-хорошому, сталь в загартованому та відпущеному стані зварювати можна.

зварюваність сталей

Маловуглецеві стали взагалі відрізняються гарною зварюваністю. Знижувати свариваемость можуть шкідливі домішки, якщо зміст їх перевищує норму.

Шкідливі домішки можуть погіршувати свариваемость навіть і при середньому вмісті, що не виходить з норми, якщо вони утворюють місцеві скупчення, наприклад, внаслідок ліквації. Шкідливими для зварювання елементами в маловуглецевої сталі можуть бути вуглець, фосфор і сірка, причому остання особливо схильна до ліквації з утворенням місцевих скупчень.

Негативний вплив на зварюваність може надавати також засміченість металу газами і неметалевими включеннями. Засміченість металу шкідливими домішками залежить від способу його виробництва і про неї частково можна судити з маркування металу. Сталь підвищеної якості зварюється краще, ніж сталь звичайної якості відповідної марки; сталь мартенівська краще, ніж сталь бесемерівський, а сталь мартенівська спокійна краще, ніж кипляча. При виготовленні відповідальних зварних виробів зазначені відмінності в зварюваності маловуглецевих сталей повинні обов'язково прийматися до уваги і враховуватися при виборі марки основного металу.

Вуглецеві сталі, що містять вуглецю більше 0,25%, володіють зниженою здатністю до зварювання в порівнянні з маловуглецевої, причому свариваемость поступово знижується в міру підвищення вмісту вуглецю. Стали з підвищеним вмістом вуглецю легко гартуються, що веде до отримання твердих крихких гартівних структур в зоні зварювання і може супроводжуватися утворенням тріщин. З підвищенням вмісту вуглецю зростає схильність металу до перегріву в зоні зварювання. Підвищений вміст вуглецю підсилює процес його вигоряння з утворенням газоподібної окису вуглецю, що викликає скипання ванни і що може призводити до значної пористості наплавленого металу.

При змісті вуглецю понад 0,4-0,5% зварювання стали стає одним із найскладніших завдань зварювальної техніки. Вуглецеві сталі взагалі володіють зниженою здатністю до зварювання і, якщо це можливо, рекомендується замінювати їх низьколегованими конструкційними сталями, які дають ту ж міцність при значно меншому вмісті вуглецю за рахунок інших легуючих елементів. При зварюванні вуглецевих сталей плавленням зазвичай не дотримуються відповідності хімічного складу присадочного і основного металу, прагнучи отримати наплавлений метал рівноміцним з основним за рахунок легування марганцем, кремнієм та ін. При зниженому вмісті вуглецю.

Сварка вуглецевих сталей часто виконується з попереднім підігрівом і наступною термообробкою, причому, якщо можливо, у багатьох випадках прагнуть поєднати термообробку з процесом зварювання, наприклад при газової зварюванні дрібних деталей, при газопрессовая зварюванні, при точкової і стикового контактного зварювання і т. д.

Більшість низьколегованих конструкційних сталей володіє задовільною зварюваністю. З огляду на зрослого значення зварювання нові марки конструкційних низьколегованих сталей, як правило, випускаються з задовільною зварюваністю. Якщо ж випробування пробних партій стали показують недостатньо задовільну зварюваність, то зазвичай для поліпшення зварюваності виробники коригують склад стали. У деяких випадках потрібно невеликий попередній підігрів стали до 100-200 °, рідше доводиться вдаватися до подальшій термообробці. Для попередньої грубої якісної оцінки зварюваності низьколегованих сталей іноді вдаються до підрахунку еквівалента вуглецю за хімічним складом сталі. Підрахунок ведеться за наступною емпіричною формулою:

де символи елементів означають процентний вміст їх в стали. При еквіваленті вуглецю менше 0,45 свариваемость стали може вважатися задовільною, якщо ж еквівалент вуглецю більше 0,45, то необхідно вживати спеціальних заходів, як, наприклад, попередній підігрів і подальша термообробка. Слід зазначити, що метод оцінки зварюваності за еквівалентом вуглецю є дуже орієнтовним і далеко не завжди дає правильні результати.

За структурою низьколегованісталі відносяться зазвичай до перлітного класу. Велика розмаїтість хімічного складу низьколегованих сталей робить дуже важким отримання співпадання хімічного складу наплавленого і основного металу при зварюванні плавленням, що вимагає досить великої, важко здійсненного різноманітності присадних матеріалів. Тому, за винятком деяких особливих випадків, де потрібна відповідність хімічного складу основного і наплавленого металу (наприклад, отримання стійкості проти корозії, кріпоустойчівості і т. П.), Зазвичай обмежуються отриманням необхідних механічних властивостей наплавленого металу, не беручи до уваги його хімічний склад. Це дає можливість при зварюванні багатьох сортів сталей користуватися деякими видами присадних матеріалів, що є істотним практичною перевагою. Наприклад, електродами УОНИ-13 успішно зварюються десятки марок вуглецевих і низьколегованих сталей. У зварних конструкціях низьколегованісталі зазвичай вважають за краще вуглецевих тієї ж міцності. Для встановлення необхідності невеликого попереднього підігріву і наступного відпуску часто беруть до уваги максимальну твердість металу зони впливу. Якщо твердість не перевищує 200-250 Н в то підігрів і відпустку не потрібні, при твердості 250-ЗОС Нв застосування підігріву або відпустки є бажаним, при твердості понад 300-350 Ів - обов'язковим.

Вуглецевих сталей мають гарну зварюваність і знаходять широке застосування в зварних конструкціях стали аустенітного класу. Найбільш широко застосовуються хромо-нікелеві аустенітні стали, наприклад загальновідома нержавіюча сталь 18/8 (18% хрому і 8% нікелю). Хромонікелеві аустенітні стали застосовуються як нержавіючі, а при більш високому легировании, наприклад при утриманні 25% хрому і 20% нікелю, вони є і жаротривкої сталі. Зміст вуглецю в хромонікелевих аустенітних сталях повинно бути мінімальним, що не перевищує 0,10-0,15% в різних марках, інакше можливе випадання карбідів хрому, різко знижує цінні властивості аустенітної стали.

Для частин машин, що працюють на стирання, наприклад для щік камнедробілок, а також для рейкових хрестовин, застосовується зазвичай у формі відливок порівняно дешева марганцовистого аустенитная сталь, що містить 13-14% марганцю і 1,0-1,3% вуглецю.

Сварка аустенітних сталей повинна, як правило, зберегти структуру аустеніту в зварному з'єднанні і пов'язані з аустеніт-те цінні властивості: високий опір корозії, високу пластичність і т. Д. Розпад аустеніту відбувається з випаданням карбідів, що утворюються звільняються з розчину надмірною вуглецем. Розпаду аустеніту сприяють нагрів металу до температур нижче точки аустенітного перетворення, зменшення вмісту аустенітообразующіх елементів, підвищення вмісту вуглецю в маловуглецевих аустеніту, забруднення металу домішками і т. Д. Тому, при зварюванні аустенітних сталей слід скорочувати до мінімуму тривалість нагріву і кількість введеного тепла і застосовувати можливо більш інтенсивне відведення тепла від місця зварювання за допомогою мідних підкладок, водяного охолодження і т. д.

Аустенітна сталь, що йде для виготовлення зварних виробів, повинна бути вищої якості з мінімальною кількістю забруднень. Оскільки розпад хромонікелевого аустеніту викликається утворенням і випаданням карбідів хрому, стійкість аустеніту може бути підвищена введенням в метал карбідообра-зователем сильніших, ніж хром. Для цієї мети виявилися придатними титан Ti і ніобій Nb, особливо перший елемент, до того ж не є дефіцитним. Титан дуже міцно пов'язує освобождающийся вуглець, не дозволяючи утворюватися карбидам хрому, і тим самим запобігає розпад аустеніту. Для зварювання рекомендується застосовувати аустенитную сталь з невеликим вмістом титану. Гарну зварюваність відрізняється, наприклад, нержавіюча аустенитная хромонікелева сталь Ея-Lт типу 18/8 з невеликою кількістю титану (не більше 0,8%). Більш строгі вимоги, природно, пред'являються до присадного металу, який повинен бути аустенітний, бажано з деяким надлишком легуючих елементів, з урахуванням можливого їх вигоряння при зварюванні і зі стабілізуючими добавками - титаном або ніобієм. ГОСТ 2246-51 передбачає аустенитную присадні дріт для зварювання нержавіючих і жаротривких сталей, Аустенітна присадний дріт іноді застосовується і для зварювання сталей мартенситного класу.

Дефіцитність і висока вартість аустенітної хромонікеле-вої дроту змушують проводити дослідження над отриманням більш дешевих замінників. У лабораторних умовах були отримані задовільні результати з електродами, що мають стрижень з маловуглецевої дроту марки СвlА по ГОСТ 2246-51, з обмазкою, що містить хром і нікель, а також при автоматичному зварюванні дротом марки Св1А під керамічним НЕ-плавленим флюсом, що містить хром і нікель . При зварюванні цими електродами в обох випадках відпадає лише необхідність у дефіцитній аустенитной дроті, але залишається витрата дефіцитного металевого нікелю і металевого хрому або високопроцентного маловуглецевої ферохрому, що вводяться в відповідних кількостях в глину або під флюс.

точкова контактна зварка нержавіючих сталей ведеться на дуже жорстких режимах, час проходження струму часто знижується до 1/2 і 1/4 періоду змінного струму, т. е. до 0,01 і 0,005 сек.

Стали мартенситного класу, що відрізняються високою міцністю і твердістю, знаходять застосування як інструментальні стали, як броньові і т. Д. Сварка їх пов'язана з відомими труднощами.

Стали легко і глибоко гартуються, тому після зварювання зазвичай необхідна подальша термообробка, яка полягає в низькому або високому відпустці. Часто необхідний також попередній підігрів вироби. Істотне значення може мати попередня термообробка вироби перед зварюванням, бажано по можливості рівномірний мелкодисперсное розподіл структурних складових. При зварюванні плавленням часто відмовляються від відповідності наплавленого і основного металу не тільки за хімічним складом, але і за механічними властивостями, прагнучи, в першу чергу, забезпечити підвищену пластичність наплавленого металу і усунути утворення в ньому тріщин. Для цієї мети при дугового зварювання досить часто застосовують, наприклад, аустенітні електроди.

Стали карбідного класу застосовуються головним чином як інструментальні, і на практиці частіше доводиться мати справу не з зварюванням, а з наплавленням цих сталей при виготовленні і відновленні металорізального інструменту, штампів і т. П. Попередній підігрів і подальша термообробка для цих сталей здебільшого обов'язкові .

Для дугового зварювання й наплавлення застосовуються електродні стрижні легованих сталей, близьких за властивостями до основного металу, а також і стрижні маловуглецевої сталі з легуючими покриттями, що містять відповідні феросплави. Після закінчення зварювання або наплавлення зазвичай проводиться термообробка, що складається з гарту і відпалу.

Стали ферритного класу відрізняються тим, що в них зовсім придушене або ослаблене освіту аустеніту при високих температурах за рахунок введення великих кількостей стабілізаторів фериту.

Істотне практичне значення мають хромисті феррит-ні стали з вмістом хрому від 16 до 30% і вуглецю не більше 0,1-0,2%, що відрізняються кислотоупорностью та виключної жаростойкостью. Стали можуть бути зварені з присадним металом того ж складу або аустенітні. Обов'язковий попередній підігрів, після закінчення зварювання проводиться тривалий відпал протягом декількох годин, за яким слід швидке охолодження.