Витрата електродів: як правильно розрахувати? Як порахувати витрату електродів на тонну металу.

Витрати електродів на 1 м шва є важливим показником при складанні кошторису на проведення зварювальних робіт. Від точності розрахунку залежать економічні показники всього проекту. Розрахунок витрати електродів повинен виробляти досвідчений зварник, добре розбирається в марках продукції і методиках зварювального процесу. Він повинен врахувати всі нюанси майбутніх робіт.

Загальні формули для розрахунку

За норму витрати приймається максимальна кількість матеріалів, необхідних для виробництва зварювальних робіт. Нормування повинно враховувати витрату електродів на зварювання, прихватки і проведення правки способом «холостих валиків»:

Н = Н св + Н ін + Н ін.

Норма на пріхваточние роботи і визначається в процентному відношенні від витрати на основні роботи:

- при зварюванні сталі товщиною до 12 мм - 15%;

- при зварюванні сталі товщиною понад 12 мм - 12%;

- при зварюванні алюмінієвих і титанових сплавів - до 20%.

Норма на правку виробів з алюмінієвих і титанових сплавів складає:

- для алюмінію завтовшки до 8 мм - 30%;

- для алюмінію завтовшки більше 8 мм - 25%;

- для титану - 35-40%.

Витрата електродів при виготовленні металоконструкцій визначається повузлова, подетально, поіздельний або пооперационное нормами. Всі вони пов'язані між собою і обчислюються виходячи з розрахунку витрат матеріалів на 1 м зварного шва. Для конкретних типорозмірів витрати регламентуються згідно СНиП.

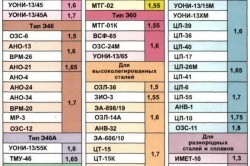

У видаткову частину входить маса наплавленого металу і технологічні втрати:

де N - норма витрати на 1 м,

M - маса наплавленого металу на 1 м,

K - коефіцієнт втрат.

Маса присадки на один метр шва (M) розраховується як добуток площі поперечного перерізу (S), щільності матеріалу (ρ) і довжини шва (L = 1 м):

Площа поперечного перерізу береться за фактом, а щільність матеріалу - з довідкової літератури. Для рядових сталей вона дорівнює 7,85 г / см³.

Повернутися до списку

Розрахунок поправочного коефіцієнта

Значення коефіцієнта (K) включає в себе технологічні втрати на чад, розбризкування і недогарки. Воно залежить від застосовуваних методів і режимів зварювання, типів зварних матеріалів, складності умов проведення робіт.

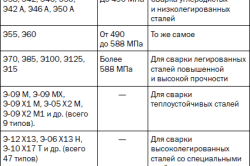

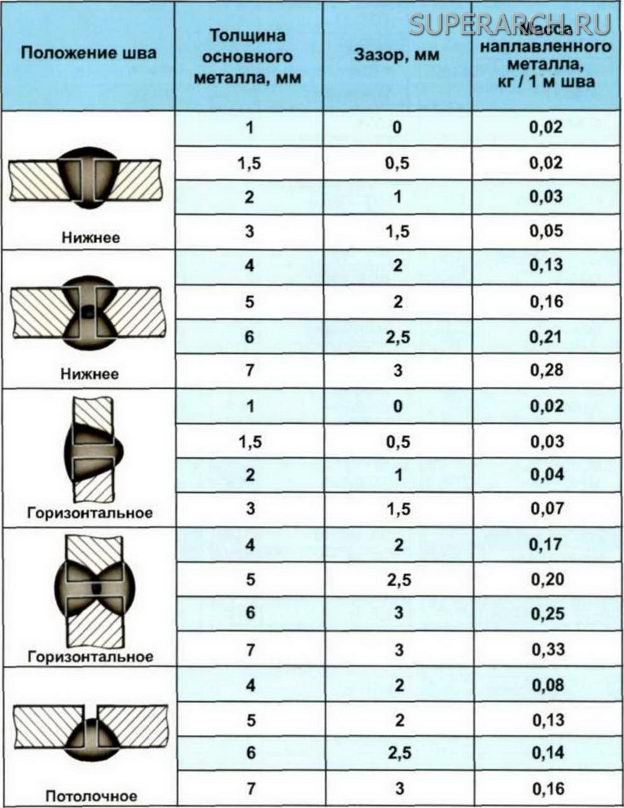

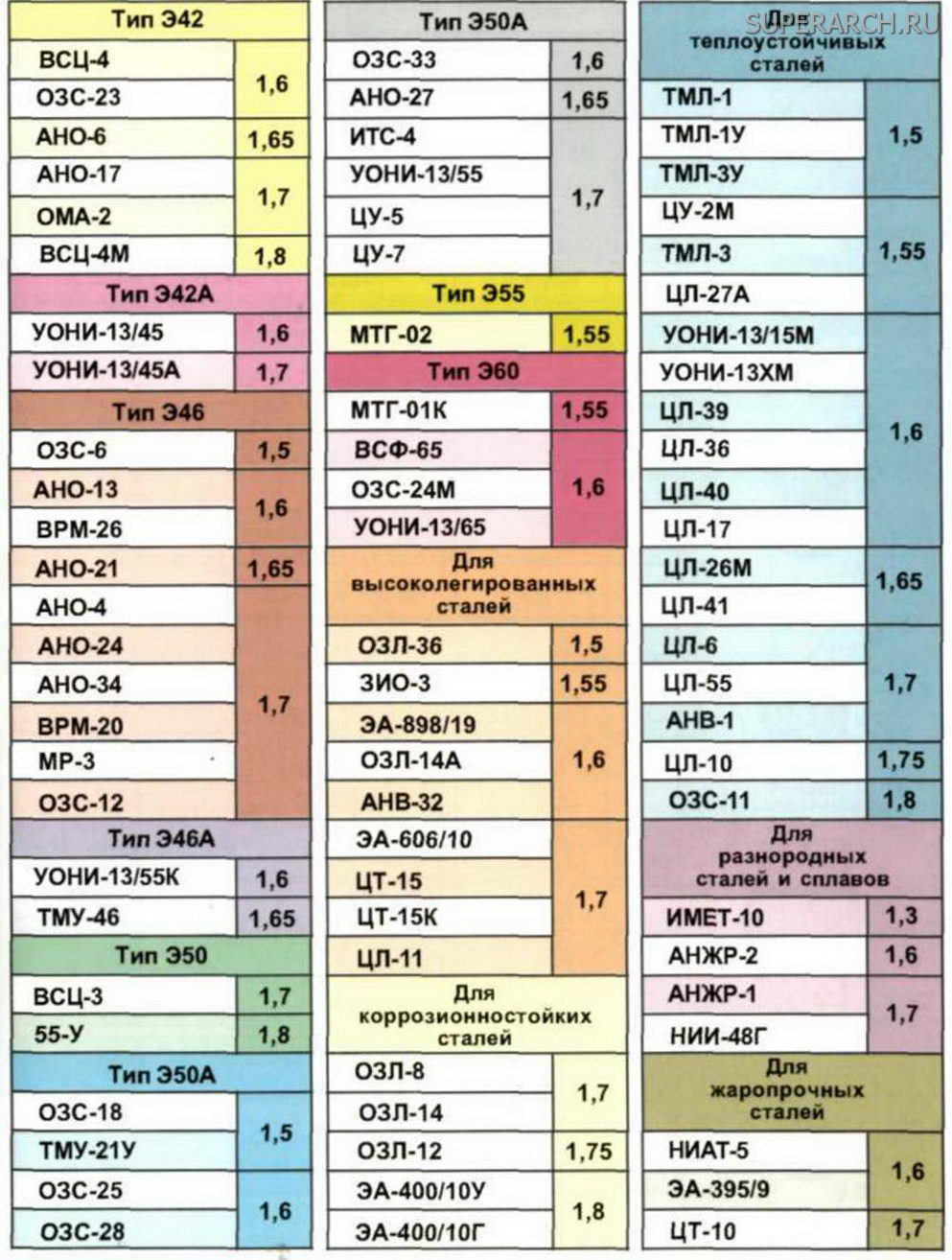

Коефіцієнт відношення витрат матеріалу до наплавленої масі для різних типів електродів наведено в таблиці.

Даний показник враховує втрати на розбризкування і чад, а також на недогарок. При розрахунку втрат на недогарок був узятий недогарок довжиною 50 мм, що залишається від стандартного електрода довжиною 450 мм. Якщо фактичні значення довжин відрізняються, то застосовують поправку.

λ = (lе - 50) / (lе - lо),

де lе - довжина електрода,

lо - довжина недогарка.

Значення втрат на розбризкування, чад і недогарок вказуються в паспортній характеристиці зварювальних матеріалів.

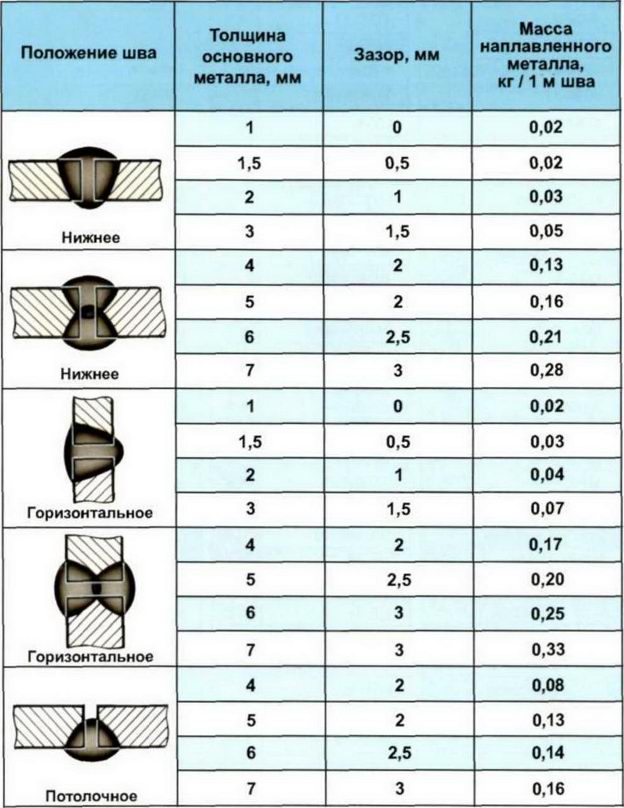

Складність робіт визначається розміщенням зварного шва. У випадках, якщо воно відрізняється від нижнього, вносять наступні поправочні коефіцієнти:

- для розташованого в похилій площині - 1,05;

- для розташованого у вертикальній площині - 1,10;

- для потолочного- 1,20.

Врахувати всі тонкощі робіт зі зварювання металу, грунтуючись тільки на теоретичних розрахунках, досить складно. І хоча в СНиП докладно описані норми при різних видах зварювання, рекомендується провести випробувальні роботи.

Контрольні роботи проводяться в тих же умовах і з застосуванням тих самих матеріалів, що і проектовані. Для забезпечення безперебійності процесу і запобігання затримок, пов'язаних з непередбаченими витратами матеріалу, закупівлю матеріалів слід проводити з запасом 5-7%.

З метою економії присадних матеріалів необхідно дотримуватися відповідну їм настройку напруги і сили струму. Економія може бути досягнута і зміною кута нахилу руки в процесі зварювання.

У виробах, де не потрібно особливої щільності з'єднання, використовуються переривчасті шви 50-150 мм з відстанню між ними 100-300 мм і більше. За рахунок цього відбувається значна економія часу і зменшується витрата електродів.

З метою значного зменшення витрат на проведення робіт рекомендується використовувати автоматичне зварювання, яка забезпечує високу продуктивність і дозволяє економити за рахунок зменшення площі поперечного перерізу, що не зменшуючи якість стику. Комплекс заходів може в результаті дати економію до 30%.

Невід'ємною частиною процесу зведення будь металоконструкції є грамотне і точне планування витрат матеріалів для складання кошторису і підрахунку майбутніх фінансових витрат. Обчислюється не тільки кількість задіяного в будівництві матеріалу, але і те, скільки електродів потрібно затратити при проведенні зварювальних робіт.

Уміння правильно розраховувати витрати електродів на тонну металоконструкцій - один із пріоритетних вимог до професійним сварщикам, Які працюють у великих компаніях. Без проведення правильних розрахунків неможливо дізнатися точну собівартість металоконструкції, очікуваний прибуток. Всі ці нюанси важливі для фірм, задіяних у сфері зведення металевих конструкцій.

Витрата електродів при зварюванні

Має прямий вплив на продуктивність і тривалість робочого процесу. Відпрацьоване присадних виріб для зварювання необхідно замінити новим.

Якщо під рукою зварювальника не опиниться потрібних електродів, це позначиться на термінах проведення зварювання в бік збільшення. Докупити присадний матеріал не є основною проблемою. Все ускладнюється тим, що він вимагає попередньої підготовки. Електроди треба прожарити і просушити. Це займає від півтора до двох годин.

Коли електроди потрібні для наплавлення декількох кілограм металу, ситуація не настільки критична, на відміну від зварювання габаритних металоконструкцій. Будь простий загрожує і тимчасовими, і фінансовими витратами. Щоб процес роботи нічого не гальмувало, гранично важливо виконати правильний розрахунок того, скільки електродів потрібно на одну тонну металоконструкцій.

методи обчислення

Показник витрати залежить від вступних параметрів:

- маси наплавлення;

- довжини зварювального шва;

- норми витрат.

Масою наплавлення називають вага металу, який заповнює собою стикувальний шов. Точні дані цього параметра наводяться в технологічною картою зварювання. Його показник за грубими підрахунками дорівнює від 1 до 1,5% від маси металоконструкції.

Габарити шва вимірюють рулеткою по стику. Одержуваний результат множать на загальне число швів, присутніх в розділі. Це обумовлено тим, що глибокі стики заварюють паралельним або послідовним накладанням двох-трьох швів.

Нормою витрати є маса наплавлення на один метр шва. Вона обчислюється як для окремого вузла або деталі, так і в залежності від типу виконуваної зварювальної операції.

З огляду на ці нюанси, розрахунок витрати присадних виробів повинен проводитися і теоретично, і практично.

теоретичний розрахунок

Заснований на використанні різних формул. На практиці найбільшого поширення набули два типи розрахунку:

- за коефіцієнтом;

- за фізичними характеристиками.

перший спосіб охоплює собою різні категорії витратних матеріалів і обчислюється за формулою: H = M * K, де М - маса піддається зварюванні металу, а K - спеціальний коефіцієнт витрати присадки.

другий спосіб заснований на характеристиках і застосовуваного електрода, і піддається зварюванні металоконструкції, розраховується формулою: G = F * L * Маса дроту, в якій F - це площа поперечного перерізу, а L - довжина шва.

Якщо перша формула дозволяє вирахувати витрату, то друга - масу наплавленого металу. Обидва розрахунку є «табличними», тобто ґрунтуються на стандартних показниках, які відповідають певним маркам електрода, типу металу, величиною шва.

Розрахунок витрати електродів за коефіцієнтом

Щоб виконати обчислення, потрібно знати точний коефіцієнт електрода (K) який, як і інші параметри, зазначений в додатку РДС 82-201-96 «правил розробки норм витрати матеріалів в будівництві».

Значення коефіцієнта варіюється від 1,5 і до 1,9. Менший показник відповідає другій групі електродів, а найвищою шостий. Якщо при роботі використовується марка ЦТ-28 з другої групи, показник K дорівнює 1,5.

Використовуючи математичний розрахунок для визначення необхідної кількості електродів для наплавлення тонни металу, отримуємо значення 1500 кг, тобто H = 1000 * 1,5. Відповідно, витрата зростає, якщо застосовується марка більш вікової групи, наприклад, НЖ-13, що має коефіцієнт, що дорівнює 1,8.

практичний розрахунок

Має на меті визначення маси металу і проведення зварних тестових робіт. Коли вони завершені, виконують завмер недогарка, враховують напругу і силу струму, довжину виконаного шва. Грунтуючись на цих даних, визначають кількість необхідних електродів для зварювання шва певної довжини.

Точним обчислення буде в тому випадку, коли і зовнішні дані, і кут положення при виконанні основних робіт залишаться аналогічними тим, які були під час тестування. Щоб уникнути неточності визначення, експеримент повторюють від трьох до чотирьох разів. Якщо дотримати цю умову, розрахунок вийде ще точніше, ніж при використанні формул.

похибка розрахунку

Ніякої метод обчислень не дає стовідсоткової точності. Закуповувати витратний матеріал для забезпечення повноцінного і безперервного робочого процесу рекомендується з запасом. Необхідно враховувати і можливість наявності в партії електродів бракованих і низькоякісних виробів.

Щоб не доводилося зупиняти зварювання, слід збільшити отримані при розрахунках дані на п'ять або сім відсотків. Це гарантовано позбавить від різного роду форс-мажорних обставин. Враховують і те, що кількість витратного матеріалу залежить як від технологічного процесу, так і від типу заповнюється присадками шва.

Як знизити витрати?

Існує кілька умов, які дозволяють заощадити на витратних матеріалах для проведення зварювальних робіт, але при цьому ніяк не відбиваються на якості:

- Найбільшою економії присадок дозволяє домогтися використання напівавтоматичного або автоматичного зварювального апарату. Коли роботи проводяться вручну, то втрати становлять від п'яти відсотків і вище. При автоматичному і напівавтоматичному процесі цей показник удвічі нижчий. Якщо і присадки, і апарат мають високу якість, скорочення витратних виробів буде максимальним.

- Показники сили струму і напруги повинні повністю відповідати обирається присадних матеріалів. Тому, налаштовуючи зварювальний апарат, Потрібно приділяти особливу увагу цим параметрам.

- Кількість витрачених електродів при рівних умовах може відрізнятися. Це обумовлено положенням витратного вироби при виконанні зварювання. Тому багато зварювальники вважають за краще не обмежуватися формулами і вдаються до практичних розрахунках, проводячи кілька тестів, щоб знайти «ідеальне» стан.

Дотримання цих трьох важливих умов і грамотний вибір способу заощадити дозволяє скоротити кількість необхідного присадочного матеріалу практично на тридцять відсотків. Це досить значна сума в грошовому еквіваленті.

Розраховувати необхідну кількість електродів необхідно ще на початковому етапі, коли ви тільки думаєте проводити зварювальні роботи. Щоб якомога точніше розрахувати витрата електродів . Особливо важливо знати, скільки піде електродів, коли ви плануєте варити великий обсяг металевих конструкцій.

Якщо ви справите всі розрахунки правильно, то зварювальний процес буде протікати по задуманому плану і вам вистачить електродів, щоб закінчити роботу. Нормою витрати електродів вважається максимальна величина абсолютної витрати зварювального матеріалу.

Нижче наведені коефіцієнти електродів в співвідношенні до марок електродів:

- 2 група - К (витр.) = 1.5 - марки електродів: ОЗЛ-Е6, ОЗЛ-5, ЦТ-28, ОЗЛ-25Б;

- 3 група - К (витр.) = 1.6 - марки електродів: ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗІО-8, ОЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21;

- 4 група - К (витр.) = 1.7 - марки електродів: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13 / НЖ, ЦЛ-9;

- 5 група - К (витр.) = 1.8 - марки електродів: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

- 6 група - К (витр.) = 1.9 - марки електродів: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Тепер, щоб вам було зрозуміліше, давайте проведемо розрахунки. Припустимо, ми наплаву 5 кілограмів металу за допомогою електродів ОЗЛ-8. Ми зварили багато металу, потім порахували перетин шва, помножили його на довжину швів і помножили на густоту. В результаті у нас вийшло 5 кг.

Тепер ми множимо масу наплавленого металу (5) на коефіцієнт. Для наших електродів він становить 1.6. Отже, 5 х 1.6 = 8. Виходить, щоб наплавить 5 кг металу нам необхідно приблизно 8 кг електродів ОЗЛ-8.

Коли проводите розрахунки, пам'ятайте, що потрібно бути точним, тому що навіть невелика похибка може завищити ваші витрати на покупку електродів або, навпаки, вам може не вистачити тієї кількості, яке ви вже придбали.

Наприклад, щоб наплавить тонну металу, нам потрібно розрахувати кількість електродів. Вважаємо: 1000 х 1.6 = 1 600 кг електродів ОЗЛ-8.

Перш за все, необхідно визначити витрата електродів даного виду, для наплавлення 1 кг металу. Для цього ви можете скористатися спеціальною формулою:

Н = М * К витр,

де К витр - це коефіцієнт витрати електродів (наведено на малюнку нижче), а М - маса металу.

Є ще одна формула, по якій можна підрахувати, як багато електродів витрачається під час зварювання:

G = F x L x Маса дроту (1 см 3),

де: F-площа поперечного. перетину; G-маса наплавочн. Металу, а L - довжина шва.

Що б зменшити витрату електродів можна використовувати автоматичний або напівавтоматичний зварювальний апарат. При зварюванні такими апаратами втрати становлять 3%, а при ручній роботі - 5%. Тому використання автоматичного і напівавтоматичного зварювання на порядок вигідніше, тому що скорочує кількість необхідних матеріалів.

Облік втрат під час проведення зварювальних робіт

Виробляючи розрахунки важливо бути максимально точними і уважними, проте навіть в цьому випадку важливо пам'ятати про похибки, так як при розрахунку кількості електродів сума не може бути абсолютно точною. Тому при закупівлі варто брати матеріали з невеликим запасом, щоб забезпечити безперервну і повноцінну роботу.

Крім того, важливо пам'ятати, що під час роботи ніхто не захищений від збільшення витрати зварювальних матеріалів через бракованої продукції і непередбачених витрат, тому під час закупівлі запас придбаних електродів в середньому повинен становити близько 5-7%.

Так само виробляючи розрахунок необхідно враховувати особливості технологічного процесу, які передбачають в деяких випадках додатковий витрата електродів. Формули, які були приведені в даній статті з успіхом використовуються багатьма будівельними компаніями, для того щоб більш точно визначити витрата зварювальних матеріалів для певного обсягу виробів. Якщо ви зможете розрахувати, який витрата матеріалів буде у вас під час роботи, це може скоротити витрати на покупку зварювальних матеріалів і устаткування, а так само заощадити час для виконання зварювальних робіт.

Додаткові матеріали

Зварювальний інвертор - сучасний зварювальний апарат, простий, зручний в обігу, допоможе вам впоратися з будь-якими зварювальними роботами легко і в найкоротші терміни. Розібратися з премудростями инверторной зварювання також не складе особливих труднощів.

Говорячи про правила сушіння електродів, не варто забувати і про їх зберіганні. Якщо електроди будуть зберігатися у відповідних умовах, то вони прослужать довгий час. Сушку можна зробити і в домашній обстановці, але для цього потрібно правильно підібрати піч і виконати всі умови, які містяться в інструкції кожної упаковки.

Точний розрахунок кількості необхідних для проведення зварювальних робіт електродів - це одна з важливих складових підготовчого етапу зварювальних робіт. Від того, наскільки точно будуть вироблені ці розрахунки, залежить і результативність самого зварювального процесу, і його ефективність, а також те, наскільки правильно будуть розподілені кошти, що виділяються на придбання основних і допоміжних матеріалів.

Для того, щоб точно провести розрахунок кількості електродів при зварюванні, необхідно враховувати кілька параметрів:

- масу наплавленого металу;

- існуючі норми витрати електродів при зварюванні;

- довжину зварного шва.

Норми витрати електродів при зварюванні - це максимальна кількість витрачається при виробництві продукції матеріалу при дотриманні всіх технологічних вимог.

Різновиди існуючих норм витрати електродів.

В даний час використовується кілька норм витрати електродів, в залежності від того, про якому етапі виконання роботи йдеться. Всі норми в даному випадку можна розділити на 4 основні групи:

- Післяопераційні норми - це норми витрати електродів при веденні певної технологічної операції - тобто, при веденні безпосередньо зварювання.

- Подетальні норми - це норми, що визначають, скільки електродів повинно витрачатися на виготовлення однієї зварної деталі.

- Вузлові норми - норми витрати електродів для виготовлення одного зварного вузла.

- Поіздельний норми - норми витрати електродів для виготовлення одного зварного вироби.

Всі ці норми повністю взаємопов'язані один з одним. Так, для визначення поіздельний норм необхідно знати повузлова норми, а для того, щоб точно обчислити повузлова норми, потрібно знати подетальні норми.

Розрахунок витрати електродів.

Розрахунок витрати електродів для виконання певного завдання, пов'язаної зі зварюванням, повинен вестися тим же фахівцем, який згодом буде виконувати зварювальні роботи. Це дозволить гарантувати досить високу точність розрахунку, так як фахівець прекрасно знає всі нюанси зварювального процесу, добре розбирається в марках і особливості електродів, тому здатний не тільки використовувати загальноприйняті методики і формули, а й враховувати всі особливості зварювання, які можуть зажадати збільшеного або, навпаки , меншого, ніж зазвичай, витрати електродів.

- Теоретичний метод розрахунку.

Існує кілька методик, які допомагають найбільш точно розрахувати витрати електродів при проведенні зварювальних робіт. Однією з найпоширеніших в багатьох країнах є методика, заснована на масі наплавленого металу - а значить, в даному випадку витрата електродів вважається в кілограмах.

Н = М * К (витр.), де

М - маса наплавленого металу (в кілограмах)

К (витр.) - коефіцієнт витрати електродів.

Працюючи з цією формулою, необхідно враховувати деякі особливості розрахунку маси металу і визначення коефіцієнта.

Для того, щоб визначити масу наплавленого металу, беруть площа його поперечного перерізу і множать на щільність металу, знайти яку можна в спеціальних таблицях, і на довжину зварного шва.

Для визначення коефіцієнта витрати електродів необхідно точно знати марку електрода, так як саме від неї залежить кількість чаду і розбризкування металу в процесі зварювання, а також довжина недогарка електрода. Нормою вважається при цьому довжина недогарка в 50 мм при загальній довжині електрода в 450 мм. Як правило, береться коефіцієнт 1,6, але при зварюванні деталей з нержавіючої сталі, а також з вогнетривких металів коефіцієнт може досягати 1,8.

- Практичний метод розрахунку.

Крім наведеного вище теоретичного методу розрахунку кількості електродів, можна застосувати і практичний метод.

Для цього необхідно взяти певну кількість металу, маса якого точно відома, і провести зварювальні роботи, використовуючи ту ж марку електрода, яка буде в подальшому застосовуватися при веденні основних зварювальних робіт. При цьому і тип зварного з'єднання, І встановлена опція зварювального струму, І просторове положення зварного шва повинні повністю відповідати тим умовам, які планується застосовувати в основному процесі зварювання. В результаті, визначивши довжину отриманого при цьому зварного шва, можна буде розрахувати, скільки електродів потрібно під час виконання зварювальної роботи.

Чи можна зменшити кількість витрачених в процесі зварювання електродів?

Це питання, звичайно ж, хвилює кожного виробника, і чим більший об'єм зварювальних робіт, тим гостріше постає проблема економії електродів. Взагалі-то знизити витрату електродів цілком можливо. Для цього необхідно дотримуватися кількох умов:

- показники сили струму і напруги під час ведення зварювальних робіт повинні повністю відповідати вживаному типу електрода

- використання автоматичної або напівавтоматичного зварювання сприяє зменшенню витрати електродів.

- також до зниження витрати електродів може привести і зміна положення електрода в процесі зварювання.

В результаті вибору оптимального методу і режиму зварювання витрата електродів скорочується приблизно на 3% - а це дозволить істотно заощадити витрати на присадочні матеріали для зварювання, одночасно забезпечивши зварнику максимально комфортні умови роботи.