Принцип дії ультразвукового зварювання. Ультразвукове зварювання металів

Використання ультразвуку сьогодні охопило навіть промислову сферу. Класичний приклад тому - зварювання ультразвукова. Вона заснована на ряді фізичних закономірностей, про які варто знати перед початком робіт. У чому особливості процесу? Яке обладнання застосовується? Які переваги ультразвуку при зварюванні? Про це ви дізнаєтесь з даного матеріалу.

Загальні відомості

Ультразвукове зварювання - це метод створення нероз'ємних з'єднань, при якому електричні коливання певної частоти за допомогою генератора змінюються на механічні коливання апарату. Електричні коливання ультразвуку становлять в середньому 30 кГц.

Специфіка операції - в напрямку теплового впливу. УЗС відрізняється від класичних методів зварювання тим, що нагріваються лише контактують ділянки деталей, а не все цілком. Вона може бути застосована при обробці різнорідних матеріалів, а для ряду полімерних виступає єдино вірним способом з'єднання.

Час зварювання визначається характеристиками матеріалів і варіюється від десятих часток до декількох секунд. За допомогою ультразвуку ідеально зварюються полікарбонат, ПВХ, поліпропілен, шкіри та тканини з синтетичними волокнами.

специфіка процесу

Завдання будь-якої зварювання - надійне з'єднання матеріалів. При нагріванні ділянок молекули заготовок переходять в збуджений стан, що супроводжується збільшенням відстані між ними. Тут може відбуватися рекомбінація зв'язків складових елементів. Як виконати це з найменшими втратами матеріалу, швидко і якісно? тут без ультразвукового зварювання обійтися складно.

У / З хвиля спрямованої дії потрапляє в передбачуване місце стику деталей. Під її впливом відбувається раніше описаний процес - збудження молекул. Досить зблизити заготовки, щоб процес їх злиття став неминучим.

Переваги ультразвукового зварювання

До переваг способу відносяться:

- відмінна міцність з'єднаних деталей;

- відсутність необхідності попередньої підготовки поверхонь (шліфування, очищення бруду і т.п.), а також зачистки шва після кристалізації;

- внутрішня напруга шва відсутні на всіх стадіях роботи;

- зовні шов не помітний;

- процес може протікати без участі оператора;

- підвищення ефективності виробництва за рахунок економії часу зварників на роботу;

- можливість поєднання ряду операцій (з різкою металу, або нанесенням малюнка);

- при зварюванні ультразвукової додаткові витратні або з'єднувальні елементи не потрібні (клей, нитки, розчинники);

- при дії хвилі ультразвуку на людину не роблять негативний вплив будь-які її складові;

- не вимагається захисне середовище (газова);

- економічність використання електроенергії.

Однаково хороші обидва відомих способу ультразвукового зварювання - шовний та пресовий. Перший використовується для отримання швів довжиною менше 250 мм, другий - при точковому або контурному з'єднанні.

Коротко про установках

Устаткування для ультразвукового зварювання складається з наступних вузлів:

- генератор електричних коливань;

- акустичний вузол з хвилеводом;

- пресовий механізм;

- контролююча процес апаратура.

У самостійному виготовленні пристрою немає необхідності, і на те є ряд причин. Перша і основна - створення машини зажадає безлічі математичних і фізичних розрахунків. Мінімальне відхилення призведе до появи резонансу в місці контакту деталей, що знизить якість зварного з'єднання.

різновиди УЗС

Сварка ультразвуком класифікується за низкою критеріїв. Перший - спосіб передачі енергії. Так виділяють:

- контактну;

- передавальний зварювання.

Перша зазвичай використовується для з'єднання м'яких пластмас, плівок, синтетики товщиною до 5 мм. Найбільш поширений метод зварювання - внахлест.  Друга може бути застосована при обробці жорстких пластмас (полістирол, капрон і т.п.). З'єднання - стикове.

Друга може бути застосована при обробці жорстких пластмас (полістирол, капрон і т.п.). З'єднання - стикове.

Іншими критеріями класифікації УЗС є:

- спосіб переміщення хвилеводу (пресова - за одну коротку рух елемента; безперервна - за тривалий вплив на дільницю зварювання);

- спосіб дозування вводиться механічної енергії (з фіксацією часу впливу у / з імпульсу, осадкою або зазором).

- Особливості зварювального устаткування

На відміну від ручної або напівавтоматичного роботи, де можна використовувати різні типи електродів або дротів, а також змінювати інші параметри процесу, в обладнанні для ультразвукового зварювання все розраховано до дрібниць. Процес протікає в такий спосіб:

- генератор створює електричний імпульс;

- коливання перетворюються в високочастотну звукову хвилю;

- хвиля передається через хвилевід до місця з'єднання деталей;

- тут вона створює резонанс;

- зміщення матеріалів один до одного приводить до їх миттєвого з'єднанню.

Залежно від фізичних характеристик матеріалів, що з'єднуються підбирається частота коливань. Далі - деякі приклади установок.

Устаткування для ультразвукового зварювання

Умовно всі апарати можна поділити на три групи:

- стаціонарні (верстати);

- настільні;

- ручні.

Прикладом першої групи є машина ультразвукового зварювання SportTex EU 1300. Візуально вона нагадує звичайну швейну машинку.

Технічні характеристики:

- напруга - 220 В;

- частота - 50 Гц;

- потужність - 1,5 кВт;

- робоча поверхня - 50 мм;

- продуктивність - до 10 м / хв;

- тиск робочий - до 7 бар;

- робоча частота - до 20 кГц;

- габарити - 1200х1200х550 мм;

- вага - 110 кг.

Вартість установки становить не менше 200 тисяч рублів, тому використовується вона зазвичай на виробництві.

До більш компактним пристроям належить ультразвукової модуль настільного типу для з'єднання тубов (невеликих довгастих ємностей, наприклад, для зубних паст, кремів і т.д.). Швидкість роботи настільних установок варіюється від 0,3 до 1,5 с і залежить від ширини шва (до 70 мм).

Інші параметри:

- робоча частота - до 35 кГц;

- потужність - до 1,5 кВт;

- пневматичний привід;

- габарити - 533х261х219 мм;

- вага - 30 кг.

Вартість подібних установок на порядок нижче, ніж стаціонарних.

Найбільш компактні пристрої для ультразвукового зварювання застосовуються для клепки пластмас, прихватки невеликих деталей, фіксації елементів на несучі конструкції. Приклад - ручна машинка Handy Star. Її потужність, частота і швидкість роботи схожі на настільні пристрої, однак габарити і маса істотно нижче, що відбивається на вартості. Розглянутий інструмент в сумі трьох вимірів дає 720 мм, а маса складає лише 4,5 кг. Використовується таке обладнання для ультразвукового зварювання в автомобільній промисловості, ремонті брезентових виробів, виробництві стрічкових транспортерів.

Важливо пам'ятати ряд моментів. Перший - довжина зварювальних деталей не повинна перевищувати чверть метра. Це обумовлено конструкцією установок. Другий - з'єднуються деталі повинні бути сухими. Третій - як мінімум одна з деталей повинна бути тонкостінної.

(Ultraschall-schweissen; ultrasonic welding) - це зварювання тиском при впливі ультразвукових коливань. З'єднання утворюється в результаті спільної дії на деталі стискає зусилля і високочастотних механічних коливань, що супроводжується відносним тангенціальним зсувом малої амплітуди поверхонь, що з'єднуються і нагріванням металу в зоні зварювання. Зусилля діє перпендикулярно з'єднуються поверхнях, а коливання викликають їх незначне зміщення з ультразвуковою частотою. При цьому відбувається невелика пластична деформація приповерхневого шару металу в зоні зварювання і освіту ювенільних поверхонь і їх з'єднання. Тривалість процесу вимірюється секундами і частками секунд. Ультразвукову зварку металів застосовують для отримання точкових і шовних з'єднань, а так само для зварювання по контуру. Принципова схема зварювання ультразвуком показана на рис. 1.

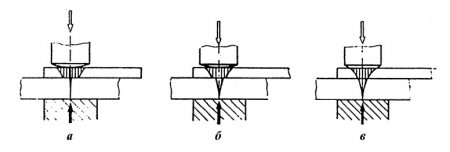

Мал. 1. Принципова схема точкової (я) і шовного (б) зварювання ультразвуком: 1 - деталі, що зварюються, 2 - трансформатор пружних коливань, Р - стискаюча сила, 3 - зварювальний наконечник (ролик), 4 - маятникова опора (опорний ролик), 5 - зварна точка (шов), у.з.к. - ультразвукові коливання.

Зварювальний наконечник 3 (при шовного зварювання - ролик) визначає площа і об'єм джерела ультразвукових механічних коливань безпосередньо в зоні зварювання. Він повинен передавати коливання для здійснення тертя між поверхнями деталей, що з'єднуються з мінімальними втратами між ним і верхньої деталлю. Величина амплітуди коливань зазвичай знаходиться в інтервалі 10 ... 25 мкм.

Таким чином, процес ультразвукового зварювання металів відбувається в умовах тертя, викликаного мікроскопічним відносним зворотно-поступальним переміщенням ділянок поверхонь в зоні стиснення, що супроводжується виділенням теплоти. Поширення ультразвукових коливань при зварюванні показано на рис. 2.

Мал. 2. Поширення у.з.к. при зварюванні. а - початок зварювання; б - процес зварювання; в - закінчення процесу.

Дослідження показали, що при ультразвукової зварюванні діють два основних джерела тепла. Один знаходиться в зоні контакту зварювального наконечника (ролика) з деталлю, другий - в зоні з'єднання деталей. Виділення теплоти у зварювального наконечника обумовлено його тертям з деталлю і призводить до пластичного деформації зовнішньої поверхні деталі під наконечником. Виділення теплоти між деталями обумовлено дією нормальних стискаючих напружень та напружень зсуву, що призводить до зовнішнього і внутрішнього тертя в металах і пластичної деформації в зоні зварювання.

Вібруючий зварювальний наконечник в перший момент зварювання розвиває інтенсивне виділення тепла в зоні його контакту з деталлю. У зону зварювання ультразвукові коливання передаються з деяким запізненням (див. Рис. 2).

Зусилля стиснення забезпечує передачу ультразвукових коливань в зону зварювання. Його мінімальне значення, при якому починають утворюватися сполуки, залежить від зварювальних матеріалів і їх товщини, а оптимальне значення зростає зі збільшенням амплітуди коливань.

При збільшенні контактного тиску початкова швидкість нагріву зростає за рахунок поліпшення зв'язку між зварювальним наконечником і деталями. Швидкість нагріву деталей залежить також від форми і стану поверхні наконечника.

Температура в зоні зварювання залежить від твердості і теплофізичних властивостей матеріалів, що зварюються, потужності коливальні системи і параметрів режиму зварювання. Нагрівання в зоні зварювання зазвичай не перевищує 0,6 температури плавлення. Під дією тертя, нагрівання і пластичного деформування плівки забруднень руйнуються і видаляються із зони стиснення, завдяки чому стає можливим утворення вузлів схоплювання, їх розширення і формування зварного з'єднання. Встановлено, що ультразвукові коливання сприяють видаленню жирових плівок завдяки розвитку кавітаційних процесів в умовах дії в окремих мікрооб'ємах поперемінних високого тиску і розрідження. Тому УЗ-зварювання може виконуватися навіть при наявності жирових забруднень поверхонь. Однак прийнято знежирювати поверхні перед зварюванням, оскільки це збільшує діаметр точок зварювання. Ультразвукові коливання також знижують поверхневий натяг металів, значно прискорюють утворення активних центрів і схоплювання поверхонь, процеси дифузії і рекристалізації. Тому формування кристалічної структури в зоні з'єднання при зварюванні відбувається досить швидко.

УЗ-зварювання може виконуватися з імпульсним нагріванням місця зварювання від окремого джерела тепла, що дозволяє зменшити зусилля стиснення, амплітуду і час дії уз-коливань, і деформацію металу. Такий спосіб розроблений для ультразвукового зварювання мікродеталей. Зварювані елементи підлягають дії ультразвукових коливань і нагрівання одночасно або в певній послідовності.

Процес виконується наступним чином. Спочатку зварювальний інструмент невеликим зусиллям притискається до деталі, потім через нього пропускається електричний струм для його нагрівання і одночасно (або з деяким випередженням або запізненням) включаються ультразвукові коливання. Спосіб дозволяє зварювати матеріали з різними фізико-хімічними властивостями.

Існує думка, що успішна ультразвукове зварювання різнорідних матеріалів дозволяється тільки за умови різниці атомних радіусів деталей, що з'єднуються не більше 15 ... 18%. Ця умова відповідає загальним уявленням про існування твердих розчинів. При різниці атомних радіусів в межах 19 ... 44% зварювання металів ускладнюється. Дослідження А. О. Росошинській дозволили отримати за допомогою ультразвукового зварювання надійні з'єднання між матеріалами з істотними відмінностями атомних радіусів і відмінностями фізико-хімічних властивостей, наприклад, між керамікою і металами. Освіта з'єднань автор пояснює певним переміщенням металу в зоні зварювання. Деформація мікровиступів під дією коливань і їх стиснення призводить до взаємного проникнення і перемішування матеріалів, які з'єднуються, що і забезпечує якість зварювання.

При ультразвукової зварюванні можна виділити процеси утворення фізичного контакту, активації поверхонь і об'ємного взаємодії, незважаючи на короткочасність процесу. Всі ці процеси протікають в умовах дії ультразвукових коливань. Тому іноді відзначається можливість розвитку процесів втоми в зоні зварного з'єднання під впливом тривалої дії коливань і зниження міцності з'єднань внаслідок часткового руйнування вузлів схоплювання.

Сварка пластмас ультразвуком є промисловим методом з'єднання полімерних матеріалів і вже давно зайняла позиції економічно обґрунтованого способу зварювання. Головним інструментом ультразвукового зварювання є штучні механічні коливання, які прикладаються до зони контакту і перетворюються в теплову енергію. В результаті таких процесів відбувається збільшення дифузії молекул і стирання кордонів між зварюються деталями.

Принцип дії ультразвукового зварювання

Будь-який процес з'єднання пластмас за рахунок використання енергії перетворення (в даному випадку механічної в теплову) відбувався в два основних етапи:

Перший етап: нагрів матеріалів зі збільшенням дифузійних процесів в безпосередній зоні контакту.

Другий етап: виникнення міцних зв'язків між в'язко текучими матеріалами, які призводять до утворення нероз'ємного шва.

Схема отримання сполук ультразвуком

Класичний метод отримання ультразвукового зварювання пластмас відрізняється від аналогічного способу для металевих виробів. Головна відмінність полягає в схемі введення хвильової енергії і паралельному механічному впливі. Для з'єднання пластмас не потрібно великих тисків і таких високих температур плавлення, тому по-різному ультразвукове зварювання спрощується.

Вона включає основні дії:

Підключення генератора електричних ультразвукових коливань частотою від 20 000 Гц.

Перетворення цих коливань в механічні поздовжні коливання за допомогою спеціального перетворювача.

Підключення поздовжньо-коливного хвилеводу перпендикулярно зварного з'єднання для введення вже перетвореної енергії коливання.

Відбуваються такі процеси:

Перехід механічної енергії в хвильову, що супроводжується швидким розігрівом зони контакту хвилеводу і матеріалу до текучого стану другого. При цьому хвилевід забезпечує належні умови для розігріву матеріалів і для точної концентрації енергії за рахунок прикладається статичного тиску.

У свою чергу, прикладена динамічне зусилля забезпечується за рахунок коливання самого хвилеводу і діє на збільшення температури зони розігріву.

У підсумку: і статичну, і динамічну тиску для зварювання пластмас спрямовані вздовж однієї складової, перпендикулярно з'єднуються деталей, і кожне з них виконує певну задачу:

динамічне - досягнення необхідних температур плавлення;

статичне - виникнення міцних зв'язків з'єднання.

Ця ж схема з'єднання ультразвуковими коливаннями дозволяє з'єднувати і різнорідні матеріали (пластмас - метал) або ті, у яких температури плавлення відрізняються в кілька разів.

Основні параметри і можливості ультразвукового з'єднання

Взаємопов'язаними параметрами для отримання зварювання ультразвуком є:

амплітуда коливань торця хвилеводу - контролює час зварювання і міцність одержуваного з'єднання;

частота електричних коливань;

тривалість імпульсу (швидкість зварювання);

статистичне (зварювальне) тиск - залежить від амплітуди зварювання і впливає на якість одержуваного з'єднання;

механічний тиск (зусилля притиснення хвилеводу до матеріалу);

додаткові параметри: температура попереднього розігріву зразка, розміри і форма матеріалів, попередньо прикладена механічний тиск хвилеводу і так далі.

Всі ці параметри дозволяють вибирати і задавати певний режим зварювання, який призначений для забезпечення необхідних умов для отримання конкретного шва.

Визначення оптимальних параметрів для отримання якісного з'єднання виконується в лабораторних умовах. Оцінка спеціальними режимами зварювання дається після перевірки з'єднань на деформацію, герметичність і інші різні дефекти.

Види ультразвукового зварювання

Важливим фактором крім режиму зварювання є і сам робочий цикл отримання сполуки. Робочий цикл грунтується на тривалості імпульсу і стає головним параметром при виборі виду і схеми механізму для ультразвукового зварювання.

Класифікація ультразвукового зварювання

За рівнем механізації:

Механічна. Фіксовані параметри роботи хвилеводу, переміщається виріб.

Ручна. Здійснюється за допомогою зварювального пістолета, який переміщається уздовж зварного шва.

За способом підведення енергії від хвилеводу до матеріалу:

Одностороння. Примиряється при зварюванні деталей великої товщини.

Двостороння.

За способом переміщення хвилеводу:

Пресова - вплив короткими імпульсами, один рух хвилеводу.

Безперервна - тривалий вплив хвилеводу за рахунок безперервного переміщення з постійною швидкістю щодо деталей, що зварюються.

За принципом дозування вводиться механічної енергії:

З попередньо заданого часу протікання процесу зварювання.

З заздалегідь фіксованою осадкою.

З виразно обраним зазором.

З кінетичної складової процесу. Дозування вводиться енергії в залежності від амплітуди переміщення зварювальної опори.

За характером передачі енергії:

Контактна зварка. Використовується для отримання рівномірного розподілу енергії зварювання по всій площині з'єднання деталей товщиною до 1,5 мм. Ця умова є необхідною для зварних з'єднань внахлест виробів з м'яких пластмас з високим коефіцієнтом загасання коливань: поліетилен, поліпропілен, плівок і синтетичних тканин.

Передавальний зварювання. При високих акустичних властивостях матеріалу (високий модуль пружності) використовується спосіб, для якого введення механічних коливань здійснюється тільки в певних точках. Низьке ослаблення енергії ультразвукової хвилі дозволяє їй самостійно поширюватися і забезпечувати надійне з'єднання матеріалів. Застосовується переважно для стикових і таврових з'єднань жорстких пластмас: полістирол, поліметилметакрилат, капрон, поліаміди, полікарбонат. Але так само можна використовувати цей спосіб і для отримання з'єднання внахлест м'яких пластмас, які попередньо заморозили до температури склування.

Спосіб передачі механічної енергії в зону зварювання, а так само можливість її поширення по матеріалу залежить безпосередньо від модуля пружності і коефіцієнта загасання ультразвукових хвиль для даного матеріалу. Ці два параметри є основними при виборі методу зварювання пластмас і його основних параметрів.

Переваги та недоліки з'єднання пластмас ультразвуком

Виявлені переваги ультразвукового зварювання в лабораторних умовах дозволили поширити даний метод з'єднання пластмас практично на всіх рівнях виробництва і в різних сферах діяльності людини.

Основні переваги ультразвукового зварювання:

Висока продуктивність при мінімальних витратах.

Можливість отримання механічно стійкого герметичного з'єднання деталей великої товщини.

Можливість зварювання забруднених різними продуктами поверхонь без попереднього очищення.

Виключення можливості перегріву з'єднання всієї конструкції за рахунок локалізації тепла, що виділяється для зварювання.

При зварюванні не підводить напругу безпосередньо до поверхонь деталей, не створюються радіоперешкоди.

Можливість виконання швів різних масштабів (від безперервного з'єднання декількох кілометрів постелено на виробництві, до точкового зварювання при усуненні дефектів на поверхні пластмас) і в різних умовах.

Можливість суміщення декількох операцій: зварювання і нанесення напилення або зварювання і виконання різу в іншій площині.

Дозволяє скріплювати практично всі види пластмас.

Можливість отримати непомітне з'єднання матеріалів за умови правильного підбору режиму зварювання.

Не вимагає застосування ніяких витратних матеріалів, в тому числі і шкідливих для людини розчинників і клею.

Недоліки використання ультразвукового з'єднання:

Відносно мала потужність процесу зварювання, що часто призводить до необхідності застосовувати двосторонній спосіб підведення енергії.

Відсутність точного і практичного незруйновного методу контролю якості шва при ультразвуковому з'єднанні пластмас.

Скористатися всіма перевагами даного методу для пластмас можливо тільки при правильному підборі режиму зварювання, що при ручному виконанні не завжди можливо. Виконуючи ультразвукове з'єднання своїми руками, необхідно або мати таблицю рекомендованих параметрів призначених для певних зварних швів, або досвідченим шляхом "набити руку".

Обладнання для ультразвукового зварювання

Принципова схема установки для ультразвукового зварювання включає:

генератор;

зварювана деталь 1;

зварювана деталь 2;

електромеханічна коливальна система;

перетворювач;

передавальний хвилевід;

зварювальний інструмент.

Основними вузлами промислового зварного обладнання є:

Електромеханічна коливальна система зварювання.

Акустична система являє собою генератор, який виробляє електричні ультразвукові (частота коливань більше 16 кГц) коливання і перетворює їх в механічні коливання тієї ж частоти. Так само вона визначає рівень і спосіб передачі енергії і відповідає за колебательную швидкість зварного процесу.

Магнітострикційний або пьезокерамический перетворювач.

Перетворювач електричної енергії в механічну енергію коливань використовується в апаратурі з двостороннім підведенням енергії. Дане обладнання потребує повітряному або водному охолодженні.

Трансформатор пружних коливань.

Виконує роль сполучної ланки між перетворювачем і хвилеводом, погоджує їх роботу, а так само підвищує амплітуду механічних коливань торця хвилеводу.

Хвилевід.

Він призначений для передачі механічної енергії і для створення тиску в певних точках.

Призначається для фіксації деталей або ж бере безпосередню участь в зварювальному процесі в якості частини двосторонньої акустичної системи, другого хвилеводу.

Для отримання стабільної якості зварного процесу необхідно використовувати обладнання з можливістю автоматичного або ручного підбору певних параметрів. Максимальна міцність з'єднання досягається тільки при оптимально обраних індивідуальних параметрах зварювання, тому обладнання так само має бути оснащено і приладами контролю технологічного виконання процесу.

Ультразвукове зварювання на сьогоднішній день є провідним способом з'єднання полімерних матеріалів, а в деяких випадках і єдиним можливим.

Ультразвукове зварювання використовує високочастотні ультразвукові коливання, що впливають на деталі, що з'єднуються, зібрані разом під невеликим тиском. Цей метод зварювання найбільш часто використовується для з'єднання термопластів і в тих випадках, коли не застосовуються болтові з'єднання, пайка або склеювання.

Хоча ультразвукове зварювання була розроблена вже в 1940-х роках, в промислових цілях вона вперше була використана на початку 1960-х для зварювання тонкого дроту в електронній промисловості. У 1963 р ультразвукове зварювання стала використовуватися для з'єднання поліетилену. З того ж часу ультразвукове зварювання почала застосовуватися для зварювання алюмінію і тонкого листового металу в автомобільній промисловості (модулі запалювання, проводи до клем, проводу джгутів).

Повільний процес визнання переваг ультразвукового зварювання в промисловості був викликаний відсутністю потужного ультразвукового устаткування, яке могло б гарантувати стабільну якість зварювання навіть для великих деталей. В результаті дослідження в 80-х і 90-х роках були в основному зосереджені на розвитку ультразвукового устаткування.

Незважаючи на те, що при ультразвукової зварюванні застосовується вібрація, цей спосіб відрізняється від "вібраційного зварювання", також відомої як зварювання тертям. У разі вібраційної зварювання одна з деталей, що з'єднуються утримується на місці, а інша здійснює коливальні рухи (від електромагнітного або гідравлічного приводу).

При ультразвукової зварюванні обидві деталі утримуються на місці і для створення тертя використовуються високочастотні звукові хвилі. Акустична енергія створює тертя і виробляє тепло, в результаті деталі зварюються між собою менш ніж за секунду, що робить ультразвукової спосіб зварювання одним з найшвидших, використовуваних на сьогоднішній день.

Процес ультразвукового зварювання - повністю автоматизований і проводиться на спеціальних установках. Принцип ультразвукового зварювання показаний на рис. 1, а склад типової установки - на рис. 2.

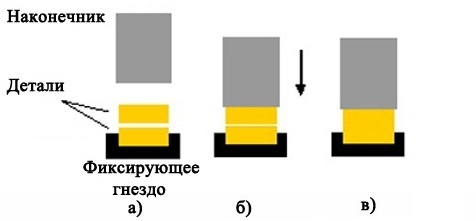

Мал. 1. Принцип ультразвукового зварювання: а - сполучення деталей, б - контакт деталей з наконечником, в - додаток тиску, г - зварювання, д - витримка, е - підйом наконечника

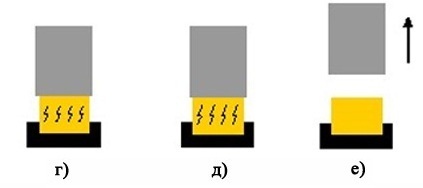

Мал. 2. Схема установки для звукової зварювання

Генератор (в окремому блоці) служить для перетворення електричних коливань від мережі в високочастотні (20 ... 60 кГц), перетворювач за допомогою п'єзоелементів перетворює електричні коливання в акустичні. Бустер і сонотродів - це пасивні резонансні елементи установки, службовці для передачі коливань від перетворювача до деталей.

Зазвичай установки для ультразвукового зварювання комплектуються набором бустерів з різними коефіцієнтами трансформації переміщень. Форма сонотрода визначається необхідної конфігурацією зварного шва. Залежно від форми сонотрода створюються подовжні радіальні, крайові та інші коливання хвиль. Для кожного шва потрібно свій сонотродів.

Фізична сутність процесу полягає у виникненні на контакті двох деталей дуже сильних коливань малої амплітуди. Вібрації, в поєднанні з тиском, видаляють домішки і оксиди з поверхні деталей. Електрони починають рухатися між деталями, формуючи металургійний шов.

Ультразвукове зварювання ідеально підходить для створення електричних з'єднань, зварювання алюмінію і міді, для герметизації кінців мідних трубок, для зварювання пластмас, для вбудовування металевих деталей в пластмасові.

Мал. 3. З'єднання, одержувані за допомогою ультразвукового зварювання

Ультразвукове зварювання пластмас дозволяє отримати більш надійні з'єднання, ніж інші способи. При цьому ультразвукове зварювання пластмас принципово відрізняється від зварювання металів.

По-перше, ультразвукове зварювання металів відбувається за допомогою поперечних коливань, паралельних звареним поверхонь. Ультразвукове зварювання пластмас використовує вібрації поздовжніх коливань, які є нормальними (тобто перебувають під прямим кутом) до зварних поверхонь. Форма сонотродів, які передають ультразвукові коливання в металеві та пластикові шви також абсолютно різні.

По-друге, під час зварювання металів шов створюється через фрикційне взаємодія поверхонь, що створює твердотельную зв'язок без плавлення матеріалу. Ультразвукове зварювання пластмасових деталей заснована на плавленні матеріалу в тому сенсі, як і багато інших традиційні методи зварювальних процесів, такі як дугове зварювання, Зварювання опором або лазерна), але в набагато більш низькому температурному діапазоні.

Мал. 4. Обладнання для ультразвукового зварювання

Переваги ультразвукового зварювання:

1. Не потрібна спеціальна очищення поверхні.

2. Не потрібна захисна атмосфера.

3. Не потрібні витратні зварювальні матеріали (проволока, електроди, припой і т. Д.).

4. Мале споживання енергії.

5. Короткий час зварювання для утворення з'єднання (близько чверті секунди).

6. Повна автоматизація процесу зварювання і можливість легкої інтеграції з іншими виробничими процесами.

7. Можливість зварювання різних за своєю природою матеріалів, в тому числі чутливих до впливу високої температури, т. К. При зварюванні виділяється незначна кількість тепла.

8. Сварка будь-яких форм заготовок.

9. зварні шви, створені за допомогою цього процесу, є візуально привабливими, акуратними.

10. При ультразвукової зварюванні не використовуються їдкі хімікати і виділяється невелика кількість пари, на відміну від інших способів.

Обмеження ультразвукового зварювання:

1. Самим серйозним обмеженням в застосуванні ультразвукового зварювання є величина деталей, що зварюються - не більше 250 мм. Це пов'язано з обмеженнями в вихідної потужності датчика, нездатності сонотрода передавати дуже високу потужність ультразвукових хвиль, і труднощами в контролі амплітуди.

2. Для зварювання ультразвуком також потрібно більше низький вміст вологи в з'єднуються матеріалах. В іншому випадку краща вібраційна зварювання.

3. Ультразвукове зварювання неефективна для з'єднання товстостінних матеріалів. Принаймні одна з деталей, що з'єднуються повинна бути легкою, так як вона «вбирає» в себе величезну кількість енергії.

Одним з ефективних способів зварювання конструкцій з різних твердих матеріалів є спосіб з'єднання під дією ультразвукових коливань. Він дозволяє зварювати не тільки однорідні матеріали, але і відмінні за складом сплави. Це досягається за допомогою подачі в область зварювання механічної коливальної енергії.

Ультразвукову зварку металів проводять під дією стрижневий системи коливань. У складі її обладнання - концентратор ультразвуку, оснащений зварювальним наконечником, і перетворювач резонансу. Деталі, що піддаються зварюванні, стискають з силою, яка залежить від різновидів з'єднуються виробів і їх товщини. Цей спосіб застосовується в спорудах несучих конструкцій авіації, автомобільної та деяких інших галузей промислового виробництва. Воно актуальне для металів, схильних до утворення тендітних з'єднань, а також в приварке тонколисті обшивок.

Ультразвукове зварювання - унікальний спосіб отримання сполук. Його головною відмітною особливістю вважається можливість з'єднувати матеріали з мінімумом переходів опору електрики. Причому він не вимагає спеціальної обробки поверхонь заготовок перед зварюванням, не потрібно очищати їх від лаків і плівкових оксидів. Ще при використанні ультразвуку можливо з'єднання виробів з товщиною, в сотні разів більшими, ніж у інших способів зварювання.

Особливості зварювання полімерів з використанням ультразвуку

Найбільш широкий спектр використання у ультразвукового зварювання полімерів. До її переваг слід віднести неможливість перегріву матеріалів, здатність з'єднувати кромки в місцях з важким доступом і виробів, що мають сторонні покриття. Крім цього зварювання ультразвуком сприяє обробці матеріалів, що володіють невеликим інтервалом в ході кристалізації.

Принцип роботи обладнання для ультразвукового зварювання плівок полімерів наступний. Зварювані листи накладаються один на одного і сильно притискаються до опори. До них з необхідним зусиллям підводиться зварювальний інструмент, який має з'єднання з пристроєм перетворення ультразвуку. Воно приводиться до дії з включенням генератора. Від напруги, що діє з частотою ультразвуку, зростає полімерна еластичність. Причому в зварюванні тонколисті плівок вона поширюється на весь обсяг деталі між опорою і інструментом, а у виробів з великими товщинами - тільки на зону контакту зварювальних кромок. Для кращого зчеплення при соедінеіі великих заготовок на їх кромки можуть спеціально наноситися нерівності.

На початку ультразвукового зварювання пластмас відбувається фізичне взаємодія поверхонь з активацією молекул полімеру через розривання хімічних зв'язків. Наступним етапом є хімічне реагування зварюються між собою, яке переходить згодом у взаємне проникнення. Деформації полімерних матеріалів під дією частоти ультразвуку провокують їх нагрівання до температури, необхідної для кристалічного розплавлення або переходу пластмаси в в'язкотекучий стан. Одночасно починається дифузний процес окремих частин макромолекули з перемішуванням вязкотекучем складів з'єднуються полімерів. Зварюваність матеріалу визначається розмірами таких частин, чим вони більші, тим краще якість зварного шва. Міцність одержуваного з'єднання визначається як фізико-механічними характеристиками об'єктів зварювання, так і можливостями апарату ультразвукового зварювання.

Необхідні передумови для формування якісного зварного шва створюються під дією механіки коливань ультразвукового перетворювача. Отримана таким чином енергія вібрації утворює напруги зрізу і стиснення (розтягування), які сприяють перевищенню граничної пружності полімерів. При її досягненні, в районі зіткнення з'єднуються пластмас утворюється пластична деформація. Її результатом, а також впливу ультразвукових коливань, служить розширення областей безпосереднього контакту з одночасним видаленням з них газів, поверхневих оксидів, органічних і рідинних плівок. Все це сприяє міцності утвореного шва.

Основні області застосування ультразвукового зварювання

Використання установок ультразвукового зварювання в промисловому виробництві дозволяє виробляти з'єднання досить тонких листів, дротів і фольги. Це особливо актуально при зварюванні матеріалів різного складу. Виготовлення напівпровідникових приладів, елементів мікроелектроніки, тонкої механіки, оптики, нагрівачів побутової техніки неможливо без використання звари ультразвуком. Також цей спосіб незамінний при зрощенні країв рулонів тонких мідних, нікелевих і алюмінієвих листів.

Унікальні можливості технології ультразвукового зварювання сприяють з'єднанню пластичних металів типу золота, нікелю, міді, срібла, алюмінію один з одним і менш пластичними або твердими матеріалами. Так, металеві елементи можуть приварюватися до керамічних, скляних і напівпровідникових виробів. Не менш цінна зварювання ультразвуком по відношенню тугоплавких металів, наприклад вольфраму, цирконію та ніобію. Даний метод дозволяє поєднувати дві металеві деталі через прошарок, яка може містити третій метал. Наприклад, два сталевих вироби можна зварити через алюмінієву прошарок. Технологія з'єднання металів, що мають покриття різними оксидами, лаками або полімерами, набула великого поширення в ультразвукової зварюванні проводів.

Найчастіше цей вид зварювання застосовують в напусткових з'єднаннях з різною конструкцією його складових. Операція зварювання проводиться безперервними або виконаними по замкнутим контурам швами, однією або декількома точками. Рідше здійснюють з'єднання тавровим способом, наприклад, дроту і площині. Для цього осбой формуванні піддають кінець дротяної частини виробу. Також можливе застосування ультразвукового способу для одномоментної зварювання пакету з декількох деталей.

Короткий період перебування матеріалу в умовах високих температур сприяє виробництву з'єднань високої якості для металів, здатних утворювати інтерметалліді. Забруднюючи сторонніми включеннями в ході зварювання, матеріали можуть змінювати свої властивості. На відміну від інших способів, висока хімічна однорідність з'єднання ультразвуком повідомляє зварювального матеріалу хороші гігієнічні якості, що широко використовується при ультразвукової зварюванні тканин.

Але при всіх своїх перевагах, зварювання ультразвуком має певні складності. Так, на практиці буває важко контролювати колебательную амплітуду - один з найважливіших показників цього процесу. Застосовуючи цей вид зварювання, необхідно врахувати ймовірність втомного руйнування отриманого шва і те, що заготовки під час роботи здатні змінювати своє положення відносно один одного. На розм'якшених поверхнях деталей інструменти можуть залишати вм'ятини. Відомі випадки приварювання матеріалу заготовки до обладнання, що призводить до збільшення швидкості зношування. Є певні складності в ремонті ультразвукових установок, так як вони є частиною нерозбірними конструкції, конфігурації і габарити якої строго розраховуються.