Що таке ультразвукове зварювання? Як і де застосовується ультразвукове зварювання

Ультразвукові коливання в даний час широко використовуються в різних галузях промисловості і при дослідженні фізичних явищ. Сучасний етап розвитку ультразвукової техніки характеризується як вдосконаленням раніше розроблених способів, так і розширенням числа нових областей застосування УЗК.

Промислове використання УЗК розвивається в двох напрямках:

застосування хвиль малої інтенсивності (низькоенергетичних коливань) (0,8¸12,0 МГц) ð для дефектоскопії, вимірювань, сигналізації, автоматизації виробництва і т.д.

застосування високоенергетичних коливань (хвиль високої інтенсивності) для активного впливу на речовини і різні технологічні процеси ð очищення деталей, зварювання металів і пластмас, механічна обробка і т.д.

Ультразвук низької інтенсивності і високої частоти (МГц) використовують в техніці понад 60 років.

Ультразвукові коливання високої інтенсивності (більше декількох Вт / см 2) і f= 18¸44 кГц застосовують для активного впливу на речовини і технологічний процеси близько 40 років.

У зварювальній техніці ультразвук використовують в наступних напрямках:

Для поліпшення механічних властивостей зварного з'єднання при впливі на зварювальну ванну в процесі кристалізації. Поліпшення механічних властивостей зварного з'єднання відбувається завдяки подрібнення структури металу шва і видалення газів.

В якості джерела енергії для отримання точкових і шовних з'єднань (особливо в мікроелектроніці) ультразвукові коливання активно руйнують природні і штучні плівки, що дозволяє зварювати метали з окисленої поверхнею, вкриті шаром лаку і т.д., можливо з'єднання найтонших металевих фольги.

Ультразвук знижує або знімає власні напруги і деформації, що виникають при зварюванні. Їм можна стабілізувати структурні складові металу зварного з'єднання, усуваючи можливість самовільного деформування звареної конструкції з часом.

Для оцінки якості зварних з'єднань (ультразвукова дефектоскопія) з різних металів і сплавів.

Ультразвуком зварюється велика частина термопластичних полімерів (наприклад, полістирол).

Перші досліди з ультразвукової зварюванні (УЗС) металів робилися в Німеччині в 1936-37г.г., А роботи по створенню обладнання і технології УЗС почалися в США на початку 50-х років.

В СРСР перші роботи по УЗС металів з'явилися в 1958 році.

Дослідженнями і дослідно-конструкторськими роботами в області УЗС займаються ВНИИС Ленінград, МВТУ им.Баумана м.Москва, НІІТОП г.Н.Новгород і інші.

Процес ультразвукового зварювання металів

При зварюванні ультразвуком нероз'ємне з'єднання металів утворюється при спільному впливі на деталі механічних коливань високої частоти і відносно невеликих здавлюють зусиль, прикладених нормально до поверхні їхнього зіткнення ( f= 10¸100 кГц, амплітуда коливань x = 1¸100 мкм).

Для отримання механічних коливань високої частоти зазвичай використовують магнітострикційний ефект. Він полягає у зміні розмірів деяких сплавів під впливом змінного магнітного поля.

Для ультразвукових перетворювачів зазвичай використовується чистий нікель або железокобальтовие сплави. Зміна розмірів магнітострикційних матеріалів дуже мало: для нікелю магнітострикційне подовження становить 40 × 10 -6. Тому для збільшення амплітуди і концентрації енергії коливання, а також для передачі механічних коливань до місця зварювання використовують хвилеводи, Які мають, як правило, звужують форму. Коефіцієнт зусилля волноводов зазвичай дорівнює 5, амплітуда на кінці хвилеводу при холостому ході повинна бути 20¸30 мкм. Досвід УЗ микросварки показав, що величини амплітуди коливання x = 1¸3 мкм вже забезпечують освіту надійного з'єднання.

Хвилеводи передають енергію коливання плоскої хвилі від магнитострикционного перетворювача до зварювального наконечника (інструменту)

Рис.1. Зовнішній вигляд волноводов

Коефіцієнт посилення амплітуди коливального зміщення при d 1 ¹d 2 К у = d 1 2 / d 2 2, де d 1, d 2 - діаметри вхідного і вихідного торців хвилеводу.

Основний вузол машини для УЗС - магнітострикційний перетворювач. Його схема для точкового зварювання має такий вигляд.

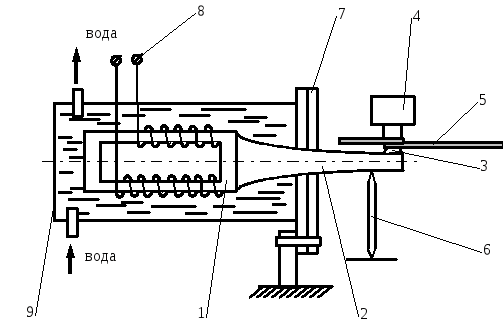

1-магнітострикційний перетворювач; 2-хвилевід; 3-виступ; 4-привід стиснення (механізм стиснення); 5-виріб; 6-маятникова опора; 7-діафрагма; 8-токоподвод; 9-кожух водяного охолодження.

Рис.2. Схема установки для точкового зварювання

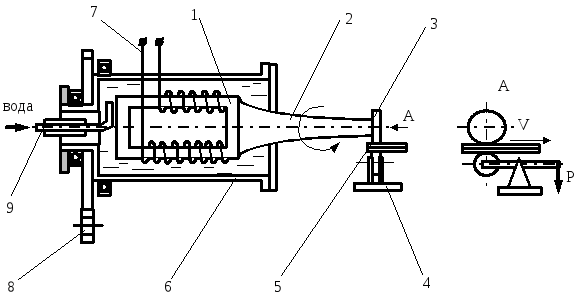

1-магнітострикційний перетворювач; 2-хвилевід; 3-сваривающий ролик; 4-притискної ролик; 5-виріб; 6-кожух перетворювача; 7-підведення струму для магнитострикционного перетворювача; 8-привід обертання; 9-підведення охолоджуючої води.

Рис.3. Схема установки для шовного зварювання ультразвуком

Обмотка магнитострикционного перетворювача харчується струмом високої частоти від ультразвукового генератора. Механічні коливання передаються і посилюються волноводом. На кінці хвилеводу є робочий виступ. При зварюванні високочастотні пружні коливання передаються через хвилевід на робочий виступ у вигляді горизонтальних механічних переміщень високої частоти.

Тривалість процесу зварювання залежить від зварюваного металу і його товщини, для малої товщини вона обчислюється частками секунди.

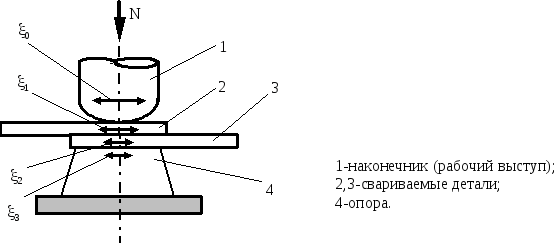

Рис.4. Схема процесу УЗС металів

Коливання наконечника поляризовані в площині, що збігається з поверхнею верхньої пластини.

Коливання наконечника (робочий виступ, інструмент) викликають коливання пластин і опори з амплітудами x 1, x 2, x 3, причому x 0\u003e x 1\u003e x 2\u003e x 3, так як в кожній з областей «наконечник-деталь», « деталь-деталь »,« деталь-опора »відбувається поглинання енергії коливань.

Процес зварювання починається з взаємодії мікронерівностей поверхонь, що з'єднуються під дією сили N, відбувається їх деформація.

Після включення УЗК в результаті відносних коливань поверхонь, що з'єднуються контактують мікронерівності відчувають зрушення і частково деформуються, відбувається зближення, очищення поверхні, виникають зони схоплювання і т.д.

У початковий момент дії ультразвукових коливань на зварюються поверхнях виникає сухе тертя, що приводить до руйнування окисних плівок і плівок з адсорбованих газів і рідин. Після утворення ювенільних поверхонь процес сухого тертя переходить в чисте тертя, яке супроводжується утворенням вузлів схоплювання. Схоплюванню сприяють мала амплітуда коливання труться, і зворотно-поступальний характер цих коливань.

Металографічні дослідження зразків різних металів, зварених на різних режимах зварювання (потужності, тривалості, при різних тисках), що не виявили в зоні зварювання литої структури або впливу на метал високих температур. Встановлено, що температура в зоні зварювання не вище, ніж 0,6 від температури плавлення.

Деякі дані по температурі (t °) в зоні зварювання наведені в таблиці 1.

Таблиця 1

|

матеріал |

режим зварювання | |||

|

Тривалість зварювання, з |

P стиснення, кгс (дан) | |||

|

алюміній | ||||

В результаті в зоні зварювання спостерігається невелика пластична деформація (5¸20%) від їх первинних розмірів.

Зварюваність металів ультразвуком визначається:

їх фізико-механічними властивостями при t ° зварювання;

властивостями механічної коливальної системи, видом обробки поверхні перед зварюванням і т.д.

Зварене з'єднання при правильному режимі зварювання володіє міцністю, що дорівнює міцності основного металу.

Важко уявити механізм або конструкцію, в якому б не було потрібно з'єднання окремих деталей, частин, матеріалів. Зв'язок часто необхідна жорстка, монолітна. У таких випадках застосовують різні варіанти зварювання. Універсальним способом, який підходить для металу, пластмаси є ультразвукове зварювання під тиском.

Плюси і мінуси використання ультразвуку

Коливання пружного середовища може відбуватися з різною частотою. Залежно від частоти, середа по різному реагує на коливання. У техніці, медицині велике поширення знайшли ультразвукові коливання або коливання з частотою більше 20 кГц.

Цікаво! Коливання з частотою від 16 кГц до 02 кГц сприймає людське вухо і відноситься до області чутних звуків. Ультразвук означає понад те, що сприймається як звук.

Однією з областей застосування ультразвуку є зварювання різних речовин. Використовують зварювання ультразвуком досить широко, особливо при виробництві таких речовин, матеріалів, пристроїв:

- напівпровідників;

- мікроприладів і мікроелементів для електроніки;

- конденсаторів, запобіжників, реле, трансформаторів;

- нагрівачів побутових холодильників;

- приладів точної механіки і оптики

- реакторів;

- зрощуванні решт рулонів різних тонколистових матеріалів (мідь, алюміній, нікель і їх сплави) в лініях їх обробки.

Автомобільна промисловість так само один із споживачів можливостей ультразвуку.

Крім того це єдиний спосіб з'єднання полімерних матеріалів між собою.

Як і будь-який технологічний процес ультразвукове зварювання має свої плюси і мінуси. Плюсами такого способу з'єднання є:

- нагрів зварювальних частин не перевищує меж пластичної деформації;

- незначні енерговитрати;

- попередній етап з підготовки деталей складається з їх знежирення;

- для зварювальних робіт такого виду немає обмежень по типу поверхні. Це може бути поверхню оксидована, плакирована, з ізоляційною плівкою;

- можливість зварювання матеріалів різних форматів, наприклад, металів, пластмас, полімерів;

- потенціал в зварювальних роботах з ультратонкими листами;

- цей вид зварювання може з'єднати матеріали з різнорідної структурою в єдиний пакет;

- підходить для роботи з такими металами, для яких інші види зварювання неможливі через їх властивостей (молібден, вольфрам, тантал, цирконій);

- швидкість процесу і значний рівень автоматизації;

- висока міцність зварювального шва;

- не виділяються шкідливі речовини в процесі роботи.

До недоліків можна віднести шкідливий вплив ультразвуку на організм людини і необхідність попереднього стиснення зварюваних деталей. Мінусом вважається і високотехнологічні генератори ультразвуку.

Думка фахівця! Для зварювання ультразвуком не підходять товстий деталі, так як втрачається якість, що пов'язано з фізичними особливостями самого процесу.

Фізичні основи застосування ультразвуку для зварювання

Для виконання зварювальних робіт використовується обладнання, що складаються з декількох вузлів:

- джерело живлення;

- блок керування технологічним циклом зварювання;

- механічна коливальна система;

- привід тиску.

Основні функції технологічного процесу покладено на механічну коливальну систему. Вона виконує такі технологічні етапи:

- перетворює електричну енергію в механічну;

- передає механічну енергію в зону зварювання;

- синхронізує внутрішній опір деталей, що зварюються з опором навантаження;

- погодить розміри зони, куди вводиться енергія, з параметрами випромінювача;

- концентрує енергію;

- забезпечує отримання необхідного показника швидкості коливань випромінювача.

Як джерело механічних коливань виступає електромеханічний перетворювач з речовин, що володіють магнітострикційними або електрострикційних властивостями. Це може бути нікель, пермендюр, титан барію. В таких речовинах змінне електромагнітне поле створює механічні напруги, що викликає пружні деформації. Далі енергія концентрується і віддається до зварювального наконечника - волноводу, а амплітуда механічних коливань збільшується.

Як джерело механічних коливань виступає електромеханічний перетворювач з речовин, що володіють магнітострикційними або електрострикційних властивостями. Це може бути нікель, пермендюр, титан барію. В таких речовинах змінне електромагнітне поле створює механічні напруги, що викликає пружні деформації. Далі енергія концентрується і віддається до зварювального наконечника - волноводу, а амплітуда механічних коливань збільшується.

Якщо прикласти коливання ультразвукової частоти до деталей, в них виникнуть дотичні напруження. Ці напруги викликають пластичні деформації матеріалу, з якого виготовлені деталі, що зварюються. Механічні коливання з частотою понад 20 кГц в точках дотику з зварюваних матеріалом стануть джерелами підвищення температури через сил тертя. Поверхні зближуються на відстані, при яких в силу вступають сили міжатомної взаємодії.

Думка фахівця! Зближення на субатомні відстані можливо завдяки високій пластичності верхніх шарів металу при підвищенні температури, а також руйнування оксидних, жирових плівок і випаровуванню вологи.

Після зближення зварювальних поверхонь, з'єднання відбувається за рахунок теплової дифузії атомів поверхневих шарів.

Основні характеристики ультразвукового зварювального обладнання:

- здавлює зусилля - від 0,1кН до 2 кН;

- споживана потужність коливається в межах 4-6 кВ;

- робочий час зварювання - до 3 с;

- амплітуда механічних коливань - від 10 до 20 мкм

Такі показники дозволяють зварювати деталі товщиною близько 2 мм, але при цьому другий елемент може мати і велику товщину, яка іноді перевищує в 1000 разів.

Як зварити між собою полімери

Важливість застосування ультразвуку в зварювальних роботах пов'язана і з можливістю проводити ультразвукову зварку полімерних матеріалів. Ультразвукові коливання збільшують пластичні властивості полімерів там де відбувається контакт. При первинному контакті відбувається розрив хімічних зв'язків і активуються полімерні молекули. Потім, за рахунок хімічної взаємодії, спостерігається взаємодія на поверхнях з'єднання.

Деформування полімеру з частотою відповідної ультразвукової, викликає його нагрівання до певного значення температури. Ця температура повинна відповідати певним станом матеріалу:

- для аморфних полімерів - в'язко-текучий стан;

- для частково кристалічних полімерів - плавлення.

Такий стан речовин сприяє протіканню дифузії.

деякі етапи ультразвукового зварювання пластмас відрізняються від аналогічного процесу в металах. Їх можна визначити в такому порядку:

- підключення генератора ультразвукових коливань;

- перетворення ультразвукових коливань в механічні поздовжні;

- створення статичного тиску;

- підключення хвилеводу, який створює динамічне зусилля, а так само збільшує температуру в зоні зварювання.

При такій схемі обидва види зусилля лежать в одній площині, яка перпендикулярна розташуванню свариваемой поверхні. Таким спосіб часто зварюють абсолютно різні за типом хімічних зв'язків речовини: пластмас метал, метал-кераміка.

Ультразвукове зварювання використовує високочастотні ультразвукові коливання, що впливають на деталі, що з'єднуються, зібрані разом під невеликим тиском. Цей метод зварювання найбільш часто використовується для з'єднання термопластів і в тих випадках, коли не застосовуються болтові з'єднання, пайка або склеювання.

Хоча ультразвукове зварювання була розроблена вже в 1940-х роках, в промислових цілях вона вперше була використана на початку 1960-х для зварювання тонкого дроту в електронній промисловості. У 1963 р ультразвукове зварювання стала використовуватися для з'єднання поліетилену. З того ж часу ультразвукове зварювання почала застосовуватися для зварювання алюмінію і тонкого листового металу в автомобільній промисловості (модулі запалювання, проводи до клем, проводу джгутів).

Повільний процес визнання переваг ультразвукового зварювання в промисловості був викликаний відсутністю потужного ультразвукового устаткування, яке могло б гарантувати стабільну якість зварювання навіть для великих деталей. В результаті дослідження в 80-х і 90-х роках були в основному зосереджені на розвитку ультразвукового устаткування.

Незважаючи на те, що при ультразвукової зварюванні застосовується вібрація, цей спосіб відрізняється від "вібраційного зварювання", також відомої як зварювання тертям. У разі вібраційної зварювання одна з деталей, що з'єднуються утримується на місці, а інша здійснює коливальні рухи (від електромагнітного або гідравлічного приводу).

При ультразвукової зварюванні обидві деталі утримуються на місці і для створення тертя використовуються високочастотні звукові хвилі. Акустична енергія створює тертя і виробляє тепло, в результаті деталі зварюються між собою менш ніж за секунду, що робить ультразвукової спосіб зварювання одним з найшвидших, використовуваних на сьогоднішній день.

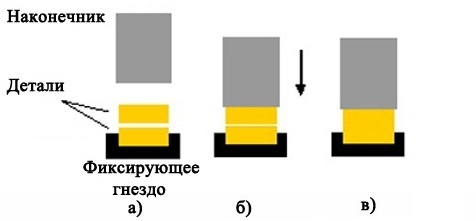

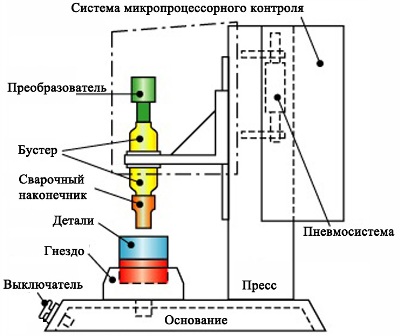

Процес ультразвукового зварювання - повністю автоматизований і проводиться на спеціальних установках. Принцип ультразвукового зварювання показаний на рис. 1, а склад типової установки - на рис. 2.

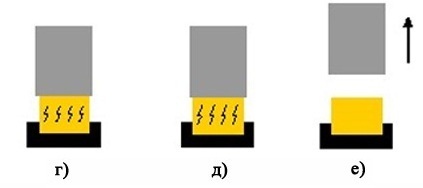

Мал. 1. Принцип ультразвукового зварювання: а - сполучення деталей, б - контакт деталей з наконечником, в - додаток тиску, г - зварювання, д - витримка, е - підйом наконечника

Мал. 2. Схема установки для звукової зварювання

Генератор (в окремому блоці) служить для перетворення електричних коливань від мережі в високочастотні (20 ... 60 кГц), перетворювач за допомогою п'єзоелементів перетворює електричні коливання в акустичні. Бустер і сонотродів - це пасивні резонансні елементи установки, службовці для передачі коливань від перетворювача до деталей.

Зазвичай установки для ультразвукового зварювання комплектуються набором бустерів з різними коефіцієнтами трансформації переміщень. Форма сонотрода визначається необхідної конфігурацією зварного шва. Залежно від форми сонотрода створюються подовжні радіальні, крайові та інші коливання хвиль. Для кожного шва потрібно свій сонотродів.

Фізична сутність процесу полягає у виникненні на контакті двох деталей дуже сильних коливань малої амплітуди. Вібрації, в поєднанні з тиском, видаляють домішки і оксиди з поверхні деталей. Електрони починають рухатися між деталями, формуючи металургійний шов.

Ультразвукове зварювання ідеально підходить для створення електричних з'єднань, зварювання алюмінію і міді, для герметизації кінців мідних трубок, для зварювання пластмас, для вбудовування металевих деталей в пластмасові.

Мал. 3. З'єднання, одержувані за допомогою ультразвукового зварювання

Ультразвукове зварювання пластмас дозволяє отримати більш надійні з'єднання, ніж інші способи. При цьому ультразвукове зварювання пластмас принципово відрізняється від зварювання металів.

По-перше, ультразвукове зварювання металів відбувається за допомогою поперечних коливань, паралельних звареним поверхонь. Ультразвукове зварювання пластмас використовує вібрації поздовжніх коливань, які є нормальними (тобто перебувають під прямим кутом) до зварних поверхонь. Форма сонотродів, які передають ультразвукові коливання в металеві та пластикові шви також абсолютно різні.

По-друге, під час зварювання металів шов створюється через фрикційне взаємодія поверхонь, що створює твердотельную зв'язок без плавлення матеріалу. Ультразвукове зварювання пластмасових деталей заснована на плавленні матеріалу в тому сенсі, як і багато інших традиційні методи зварювальних процесів, такі як дугове зварювання, Зварювання опором або лазерна), але в набагато більш низькому температурному діапазоні.

Мал. 4. Обладнання для ультразвукового зварювання

Переваги ультразвукового зварювання:

1. Не потрібна спеціальна очищення поверхні.

2. Не потрібна захисна атмосфера.

3. Не потрібні витратні зварювальні матеріали (проволока, електроди, припой і т. Д.).

4. Мале споживання енергії.

5. Короткий час зварювання для утворення з'єднання (близько чверті секунди).

6. Повна автоматизація процесу зварювання і можливість легкої інтеграції з іншими виробничими процесами.

7. Можливість зварювання різних за своєю природою матеріалів, в тому числі чутливих до впливу високої температури, т. К. При зварюванні виділяється незначна кількість тепла.

8. Сварка будь-яких форм заготовок.

9. зварні шви, Створені за допомогою цього процесу, є візуально привабливими, акуратними.

10. При ультразвукової зварюванні не використовуються їдкі хімікати і виділяється невелика кількість пари, на відміну від інших способів.

Обмеження ультразвукового зварювання:

1. Самим серйозним обмеженням в застосуванні ультразвукового зварювання є величина деталей, що зварюються - не більше 250 мм. Це пов'язано з обмеженнями в вихідної потужності датчика, нездатності сонотрода передавати дуже високу потужність ультразвукових хвиль, І труднощами в контролі амплітуди.

2. Для зварювання ультразвуком також потрібно більше низький вміст вологи в з'єднуються матеріалах. В іншому випадку краща вібраційна зварювання.

3. Ультразвукове зварювання неефективна для з'єднання товстостінних матеріалів. Принаймні одна з деталей, що з'єднуються повинна бути легкою, так як вона «вбирає» в себе величезну кількість енергії.

- ультразвукове обладнання

- Принцип роботи обладнання

Застосування ультразвуку розширює свої кордони. Прикладом тому може служити ультразвукове зварювання. Принцип її роботи полягає в ряді фізичних законів, без знання яких приступати до зварних робіт не рекомендується.

Суть процесу впливу ультразвуку

Перш за все, необхідно зрозуміти, що все тверді речовини складаються з атомів, вибудуваних в певному порядку (кристалічна решітка). І все частки речовини здійснюють зворотно-поступальні рухи щодо свого становища. Чим вище внутрішня енергія речовини - тим більше амплітуда здійснюються коливань.

У такому збудженому стані молекули речовини можуть втрачати ряд зв'язків з сусідніми молекулами, так як відстань між ними збільшується. У цьому стані, але зі зниженням амплітуди коливань і починає відбуватися рекомбінація зв'язків всередині речовини. А це і є головне завдання будь-якої зварювання - забезпечити надійне з'єднання матеріалів. Питання тільки в тому, як змусити молекули отримати додаткове обурення, щоб збільшити їх амплітуду коливання. Ось тут на допомогу і приходить ультразвук.Ультразвуковая хвиля прямує в місце передбачуваного з'єднання, де під її впливом відбувається описаний раніше процес обурення частинок в зоні контакту. Достатньо невеликого зусилля, спрямованого на зближення зварювальних деталей, щоб процес утворення нових сполук був неминучим.

Повернутися до списку

ультразвукове обладнання

Устаткування для ультразвукового зварювання не ділиться на певні частини. Єдине пристрій складається з декількох вузлів:

- генератор електричних коливань;

- вузол акустичний (включає в себе хвилевід);

- механізм створення тиску;

- апаратура для контролю за якістю виконання роботи.

Чи варто робити таку машину самому? У цьому немає необхідності, до того ж при її виготовленні потрібно маса математичних і фізичних розрахунків. Найменше відхилення від заданих параметрів призведе до того, що ви не зможете домогтися резонансного явища в місці контакту, відповідно, частки речовини не отримають додаткове обурення і зварене з'єднання вийде неякісним або не вийде зовсім.

Повернутися до списку

Принцип роботи обладнання

Установка ультразвукового зварювання прорахована до дрібниць, тому і працює вона чітко. Генератор створює електричні коливання, які перетворюються в звукові хвилі високої частоти. Звукові хвилі є пружними, тому вони передаються через хвилеводи, виконані у вигляді порожніх трубок або стрижнів, до місця контакту деталей.

Молекули мають певну частоту коливань, тому додаткові звукові хвилі, які збігаються за частотою, викликають в місці зварювання резонанс - різке збільшення амплітуди. А це і необхідно для з'єднання матеріалів. Достатньо невеликого їх зміщення в напрямку один одного, щоб молекули поверхонь почали утворювати контакт. Для різних матеріалів, як уже зазначалося, необхідна різна частота коливань, відповідно, для установки ультразвукового зварювання необхідна точна апаратура, що створює певну частоту.

Зробити самостійно такий пристрій практично неможливо.

Повернутися до списку

Де використовується даний метод?

Сварка ультразвуком не є універсальним методом скріплення матеріалів. Вона ідеально підходить для з'єднання практично всіх матеріалів, але скріплюються деталі не повинні мати великих лінійних розмірів або повинні відрізнятися високим рівнем пластичності.

Ультразвукове зварювання металів, що мають велику товщину нерентабельна і непрактична. Звукові хвилі гасяться щільністю матеріалу і не досягають віддалених точок в місці контакту. При цьому дисперсійні явища викликають появу вторинних звукових хвиль, які тільки заважають резонансним явищам в щільному середовищі. Амплітуда коливання молекул збільшується практично по всьому об'єму матеріалу, що призводить до збільшення його внутрішньої енергії (тіло нагрівається).

Значно ефективніше проводити зварювання м'якших матеріалів: пластмаси, пластика і інших полімерів. Вторинні хвилі в них практично не поширюються, частки в місці контакту швидко наводяться в активний стан, контакт їх виходить швидким і надійним.

З цієї причини на даний момент більш затребувана ультразвукова. Використовується вона як при промисловому виробництві, так і в спеціалізованих майстернях. Особливо актуальна зварювання за допомогою ультразвуку при ремонті виробів, де неможливо застосувати зварювання, що супроводжується застосуванням відкритого джерела тепла або приводить до відчутного зміни температури деталі, яку піддають ремонту.

Ще один недолік зварювання ультразвуком полягає в тому, що зварюються поверхні повинні знаходитися безпосередньо на пристрої. А це тягне додаткові роботи по демонтажу пошкоджених деталей і їх повторному монтажу на певний агрегат.

Ультразвукове зварювання металів являє собою процес, в ході якого отримують в твердій фазі. Формування ювенільних ділянок (в яких утворюються зв'язку) і контакт між ними відбуваються під впливом спеціального інструменту. Він забезпечує спільну дію відносних знакозмінних тангенціальних зміщень невеликої амплітуди і стискає нормальної сили на заготовки. Розглянемо далі докладніше, що собою являє технологія ультразвукового зварювання.

механізм з'єднання

Малоамплітудні зміщення відбуваються між деталями з ультразвуковою частотою. За рахунок них мікронерівності на поверхні деталей піддаються пластичного деформації. Разом з цим із зони з'єднання евакуюються забруднення. Ультразвукові передаються до ділянки зварювання від інструменту з зовнішньої сторони заготовки. Весь процес організовується таким чином, щоб виключити ковзання пристосування і опори по поверхнях деталей. В процесі проходження коливань крізь заготовки відбувається розсіювання енергії. Це забезпечується зовнішнім тертям між поверхнями на початковій стадії зварювання і внутрішнім тертям в матеріалі, розташованому між опорою і інструментом після формування ділянки схоплювання. У з'єднанні при цьому підвищується температура, що полегшує деформацію.

Специфіка поведінки матеріалу

Тангенціальні переміщення між деталями і напруги, які викликаються ними і діють разом із стисненням від сили зварювання, забезпечують локалізацію інтенсивної пластичної деформації в невеликих обсягах в приповерхневих шарах. Весь процес супроводжується роздрібненням і механічної евакуацією оксидних плівок і інших забруднень. Ультразвукове зварювання забезпечує зниження завдяки чому полегшується пластична деформація.

особливості процесу

Ультразвукове зварювання сприяє формуванню необхідних умов для з'єднання. Це забезпечується за рахунок механічних коливань перетворювача. Завдяки енергії вібрації створюються складні напруги зрізу, стиснення і напруги. Пластична деформація виникає при перевищенні меж пружності матеріалів. Отримання міцного з'єднання забезпечується за рахунок збільшення площі безпосереднього зіткнення після евакуації поверхневих оксидів, органічних і адсорбованих плівок.

застосування УЗ

Ультразвук широко використовується в науковій сфері. З його допомогою вчені досліджують ряд фізичних властивостей речовин і явищ. У промисловості ультразвук застосовується для знежирення і очищення виробів, роботи з важкооброблюваних матеріалів. Крім цього, коливання сприятливо впливають на кристалізуються розплави. Ультразвук забезпечує в них дегазацію і подрібнення зерна, підвищення механічних властивостей литих матеріалів. Коливання сприяють зняттю залишкових напружень. Вони також широко застосовуються для збільшення швидкості повільно протікають хімічних реакцій. Ультразвукове зварювання може використовуватися в різних цілях. Коливання можуть стати джерелом енергії для освіти шовних і точкових з'єднань. При впливі ультразвуку на зварювальну ванну при кристалізації поліпшуються механічні властивості з'єднання за рахунок подрібнення структури шва і інтенсивному видаленню газів. За рахунок того, що коливання активно видаляють забруднення, штучні і природні плівки, з'єднувати можна деталі, з окисленої, лакованої і ін. Поверхнею. Ультразвук сприяє зменшенню або усуненню власних напружень, що з'являються при зварюванні. За рахунок коливань можна стабілізувати складові структуру сполуки. Це, в свою чергу, дозволяє запобігти ймовірність мимовільної деформації конструкцій згодом. Ультразвукове зварювання знаходить останнім часом все більше широке застосування. Це обумовлено безперечними перевагами цього способу з'єднання в порівнянні з холодним і контактним методами. Особливо часто використовуються УЗ коливання в мікроелектроніці.  Перспективним напрямком вважається ультразвукове зварювання Деякі з них неможливо поєднати ніяким іншим методом. На промислових підприємствах в даний час здійснюється ультразвукове зварювання тонкостінних алюмінієвих профілів, фольги, дроту. Особливо ефективний цей метод для з'єднання виробів з різнорідного сировини. Ультразвукова використовується у виробництві побутових приладів. Цей метод ефективний при зрощуванні листового сировини (нікелю, міді, сплавів). Ультразвукове зварювання пластмас знайшла застосування у виробництві приладів оптики і тонкої механіки. В даний час створені і впроваджені у виробництво машини для з'єднання різноманітних елементів мікросхем. Пристосування оснащуються автоматичними пристроями, за рахунок яких істотно підвищується продуктивність.

Перспективним напрямком вважається ультразвукове зварювання Деякі з них неможливо поєднати ніяким іншим методом. На промислових підприємствах в даний час здійснюється ультразвукове зварювання тонкостінних алюмінієвих профілів, фольги, дроту. Особливо ефективний цей метод для з'єднання виробів з різнорідного сировини. Ультразвукова використовується у виробництві побутових приладів. Цей метод ефективний при зрощуванні листового сировини (нікелю, міді, сплавів). Ультразвукове зварювання пластмас знайшла застосування у виробництві приладів оптики і тонкої механіки. В даний час створені і впроваджені у виробництво машини для з'єднання різноманітних елементів мікросхем. Пристосування оснащуються автоматичними пристроями, за рахунок яких істотно підвищується продуктивність.

потужність УЗ

Ультразвукове зварювання пластику забезпечує нероз'ємне з'єднання за рахунок спільної дії високочастотних механічних коливань і порівняно невеликий сдавливающей сили. Цей метод має багато спільного з холодним способом. Потужність УЗ, яку можна передати через середу, буде залежати від фізичних властивостей останньої. При перевищенні в зонах стиснення, твердий матеріал зруйнується. В аналогічних ситуаціях в рідинах виникає кавітація, що супроводжується появою дрібних бульбашок і їх подальшим зачиненням. Разом з останнім процесом виникають місцеві тиску. Таке явище використовується при очищенні і обробці виробів.

вузли пристроїв

Ультразвукове зварювання пластику здійснюється з використанням спеціальних машин. У них присутні наступні вузли:

- Джерело живлення.

- Коливальна механічна система.

- Апаратура управління.

- Привід тиску.

Коливальна система використовується для перетворення електроенергії в механічну для подальшої її передачі на ділянку з'єднання, концентрування її та отримання необхідної величини швидкості випромінювача. У цьому вузлі присутні:

- Електромеханічний перетворювач з обмотками. Він укладений в металевий корпус і охолоджується водою.

- Трансформатор пружних коливань.

- Зварювальний наконечник.

- Опора з механізмом тиску.

Кріплення системи здійснюється за допомогою діафрагми. Випромінювання ультразвуку відбувається тільки в момент зварювання. Процес відбувається під впливом коливань, тиску, прикладеного під прямим кутом до поверхні, і теплового ефекту.

можливості методу

Ультразвукове зварювання найбільш ефективна для пластичної сировини. Вироби з міді, нікелю, золота, срібла та ін. Можуть з'єднуватися як один з одним, так і з іншими малопластичних виробами. З підвищенням твердості свариваемость ультразвуком погіршується. Ефективно з'єднуються за допомогою УЗ тугоплавкі вироби з вольфраму, ніобію, цирконію, танталу, молібдену. Ультразвукове зварювання полімерів вважається відносно новим способом. Такі вироби можуть також з'єднуватися як один з одним, так і з іншими твердими деталями. Що стосується металу, то його можна поєднувати зі склом, напівпровідниками, керамікою. Пов'язувати заготовки можна і через прошарок. Наприклад, сталеві вироби зварюють один з одним через алюмінієву пластику. За рахунок короткочасність перебування під підвищеною температурою виходить високоякісне з'єднання різнорідних виробів. Властивості сировини зазнає незначних змін. Відсутність сторонніх домішок - одна з переваг, яким володіє ультразвукове зварювання. Шкідливі фактори для людини також відсутні. При з'єднанні створюються сприятливі гігієнічні умови. Зв'язки виробів відрізняються хімічної однорідністю.

особливості з'єднання

Сварка металу здійснюється, як правило, Нахлесточного способом. При цьому додається різне конструктивне оформлення елементів. Сварка може здійснюватися точками (одна чи кілька), безперервним швом або по замкнутому колу. У деяких випадках при попередній формуванні кінця заготовки з дроту проводиться Таврове з'єднання її з площиною. Можна здійснювати ультразвукову зварку декількох матеріалів одночасно (пакетом).

товщина деталей

Вона обмежена верхньою межею. При збільшенні товщини металевої заготовки потрібно застосовувати коливання з більшою амплітудою. Це дозволить компенсувати втрату енергії. Збільшення амплітуди, в свою чергу, можливо до певної межі. Обмеження пов'язані з імовірністю виникнення втомних тріщин, великих вм'ятин від інструменту. У таких випадках слід оцінити, наскільки доцільна буде ультразвукове зварювання. На практиці метод використовується при товщині виробів від 3 ... 4 мкм до 05 ... 1 мм. Сварка може використовуватися і для деталей з діаметром 0.01 ... 05 мм. Товщина другого вироби може бути істотно більше першого.

Можливі проблеми

При застосуванні методу ультразвукового зварювання необхідно врахувати ймовірність втомного руйнування наявних з'єднань у виробах. Під час процесу заготівлі можуть розгортатися відносно один одного. Як вище було сказано, на поверхні матеріалу від інструменту залишаються вм'ятини. Сам пристрій відрізняється обмеженим терміном служби, що обумовлено ерозією його робочої площини. В окремих точках матеріал вироби приварюється до інструменту. Це призводить до зносу пристрої. Ремонт обладнання супроводжується рядом складнощів. Вони пов'язані з тим, що сам інструмент виступає як елемент нерозбірними єдиної конструкції вузла, конфігурація і розміри якого розраховані точно на робочу частоту.

Підготовка виробів і параметри режиму

Перед виконанням ультразвукового зварювання будь-яких складних заходів з поверхнею деталей здійснювати не потрібно. При бажанні можна підвищити стабільність якості з'єднання. Для цього доцільно тільки знежирити виріб розчинником. Для з'єднання пластичних металів оптимальним вважається цикл з запізненням імпульсу щодо моменту запуску ультразвуку. При порівняно високій твердості вироби доцільно дочекатися невеликого нагрівання, перш ніж включати УЗ.

схеми зварювання

Їх існує кілька. Технологічні схеми УЗ зварювання відрізняються за характером коливання інструменту. Вони можуть бути крутильними, вигинистою, поздовжніми. Також схеми розрізняють в залежності від просторового положення пристрою відносно поверхні деталі, що зварюється, а також за способом передачі стискають сил на вироби і конструктивними особливостями опорного елемента. Для контурного, шовного і точкового з'єднання використовуються варіанти з вигинистою і поздовжніми коливаннями. Ультразвукове вплив може поєднуватися з локальним імпульсним нагріванням деталей від окремого теплового джерела. В цьому випадку можна досягти ряду переваг. В першу чергу можна зменшити амплітуду коливань, а також силу і час їх пропускання. Енергетичні властивості теплового імпульсу і періоду його накладення на ультразвук виступають як додаткові параметри процесу.

тепловий ефект

Ультразвукове зварювання супроводжується підвищенням температури на ділянці з'єднання. Виникнення тепла обумовлюється появою тертя на поверхнях контактуючих виробів, а також пластичними деформаціями. Вони, власне, супроводжують формування зварного з'єднання. Температура на контактному ділянці буде залежати від міцності параметрів. Головним з них вважається ступінь твердості матеріалу. Крім того, чимале значення мають його теплофізичні властивості: теплопровідність і теплоємність. На температурний рівень впливає і обраний режим зварювання. Як показує практика, з'являється тепловий ефект не виступає як визначальна умова. Це обумовлюється тим, що максимальна міцність з'єднань у виробах досягається раніше, ніж температура підвищується до граничного рівня. Зменшити тривалість пропускання ультразвукових коливань можна, попередньо провівши підігрів деталей. Це також буде сприяти посиленню міцності з'єднання.

висновок

Ультразвукове зварювання в даний час в деяких промислових галузях є незамінним методом з'єднання деталей. Особливо поширений цей спосіб в мікроелектроніці. УЗ дозволяє з'єднувати найрізноманітніші пластичні і тверді матеріали. Сьогодні активно ведеться наукова робота з удосконалення інструментів і технологій зварювання.