Машини для різання труб CG2. Плазмові труборізи

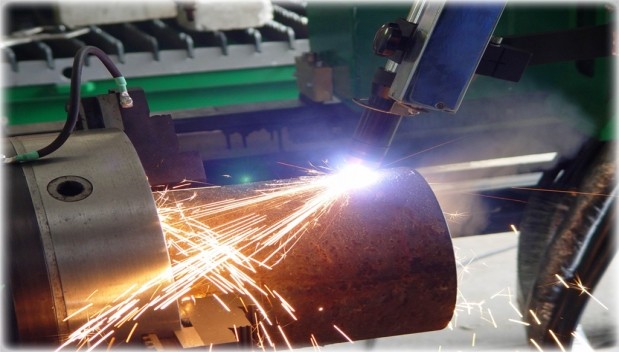

плазмова різка труб. Наша компанія рада запропонувати Вам послугу плазмового різання труб на верстаті з ЧПУ довжиною 6000 мм і максимальним діаметром Ф320 мм.

Застосування плазмового різання труб

- Фігурний розкрій труб

- Вибірка сідловин тобто вузлів сполучень

- нестандартні отвори

- поздовжня різка

Плазмова різка труб ціна

Вартість послуги плазмового різання труб розраховується в індивідуальному порядку ісхдя з складності завдання.

Плазмова технологія широко використовується на металургійних підприємствах для різання металу. Її принцип полягає в освіті плазми за рахунок виникнення електричної дуги в газовому середовищі. За допомогою плазмового різання можна працювати з об'єктами товщиною не більше 50 мм. Саме тому є такою популярною.

Переваги та недоліки плазмового різання

Плазморіз монтується на спеціальний пристрій, за допомогою якого і відбувається. Технологія застосовується при необхідності розрізати виріб з нержавійки, алюмінію, міді, сталі та інших металів.

Переваги плазмового різання труб:

- Дозволяє працювати з широким спектром матеріалів.

- Швидкість виконання роботи.

- Мінімальна вірогідність деформації вироби через низьку температури нагріву.

- Безпека використовуваного обладнання.

- Високоякісний розріз з високою чистотою поверхні.

- Можливість виконувати складні розрізи всіляких геометричних форм.

- Швидка окупність технології.

- Низька вартість виконання робіт.

Звичайно ж, плазмова різка металевих труб із застосуванням плазмореза має і недоліки:

- Імовірність оплавлення країв при роботі з кольоровими металами.

- Незначне прожарювання країв.

- Формування альфа-шару при роботі з титаном. Зазвичай його товщина не перевищує 15 мм.

Але, незважаючи на наявні недоліки, є одним з найбільш високошвидкісних способів відрізати частину виробу.

Використання верстатного устаткування є необхідною умовою при виконанні підготовчих робіт для подальшого зварювання. Будь-яке сучасне обладнання має числове програмне пристрій і встановлене програмне забезпечення. Завдяки цьому з'явилася можливість розрізати товсті труби по будь-якій траєкторії, що значно підвищило продуктивність праці і якість з'єднань.

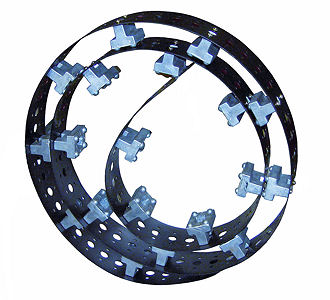

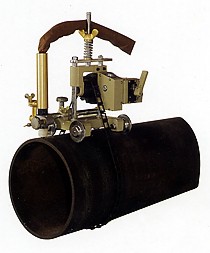

З кожним днем все більш популярними стають труборізи, оснащені центраторами. Плазмова різка труб все частіше виконується саме за допомогою цього пристрою. Переваги труборіза над класичним устаткуванням видно неозброєним оком.

Також не варто забувати і про додаткові функції, Якими володіє обладнання для плазмового різання труб:

- Зняття фаски.

- Очищення шва.

- Підготовка поверхні до подальшого зварювання.

- Оброблення кромок.

Для більш точного переміщення ріжучого елемента по поверхні при виконанні плазмового різання труб в його конструкції передбачений привід, який відповідає за роботу спеціальних роликів, які і призводили обладнання в рух.

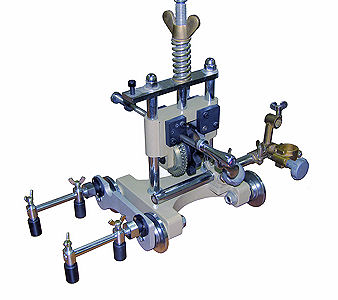

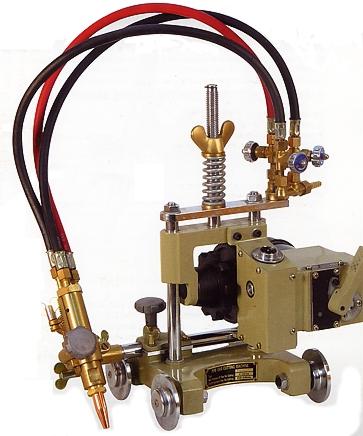

машинки термічного різання труб CG2

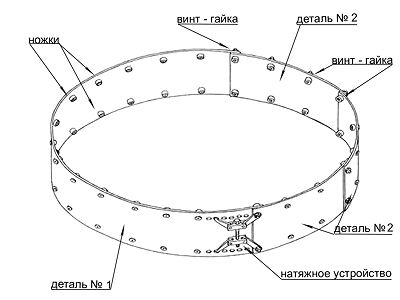

Портативні переносні труборізи типу CG2-11G, CG2-11D, CG2-11S, CG2-11B, CG2-11 призначені для точної кисневого різання труб і зняття фаски під зварювання як в польових умовах при будівництві трубопроводів, так і в цеху. Дане обладнання є аналогом машин для газового різання труб «Орбіта - БМ» ( «Орбіта - Р3», МРТ).

При роботі машини переміщається по спеціальної широкої розбірний ланцюга, яка одягається на трубу. У стандартну поставку включається ланцюг довжиною 2,4 м, якої достатньо для різання труб до 600 мм. (За аналогічною схемою працює труборіз Сателіт). Напрямні бандажі для моделей CG2-11G, CG2-11D, CG2-11B, CG2-11B не передбачені!

Відмінною особливістю моделі CG2-11S є широка здвоєна ланцюг, широка розстановка коліс, збільшена колісна база з можливістю перестановки коліс в залежності від діаметра труби. Ці особливості дозволяють значно підвищити точність різу при роботі з трубами великого діаметру.

Модель CG2-11 утримується на трубі за допомогою магнітних коліс. Для забезпечення точності її переміщення використовується сталевий бандаж, який закріплюється трубі, і комплект рейок і напрямних роликів, закріплених на машині. (Бандаж не входить в стандартну поставку).

Машини випускаються з ручним або електричним (220V / 50 Hz) приводом. Для забезпечення точної установки на трубі машини з ланцюгом оснащуються муфтою зчеплення.

Як робочий газ використовується пропан або ацетилен (вказується при замовленні).

У моделі CG2-11B для різання труб застосовується плазмовий різак.

Регулювання положення пальника: вертикальна і горизонтальна за допомогою спеціальних рейок.

Для підвищення точності різу при використанні машин термічного різання моделей CG2-11B, CG2-11D і CG2-11G пропонуємо напрямні бандажі для труб діаметром до 1 420 мм. Існують бандажі двох конструкцій

| I варіант | II варіант |

| Бандаж розташовується на трубі між коліс труборіза. Він збирається з чотирьох секцій, число яких залежить від діаметра труби. | Установка бандажа на трубі поруч з машиною. В цьому випадку машина додатково оснащується комплектом рейок з роликами. |

|

|

|

Направляючий бандаж для CG2-11G, CG2-11D, CG2-11B для труб діаметром до 1420 мм. Бандаж встановлюється на трубу поруч з машиною |

|

|

| Машина термічного різання труб CG2-11G застосовується для прямої і похилої різання металевих труб діаметром 100-600 мм і товщиною від 3 до 100 мм. З додатковими напрямними ланцюгами можлива різка труб діаметром до 2 метрів. Чистота поверхні різу (при правильному підборі мундштуків) не вимагає додаткової механічної обробки. Можлива різка труб з одночасним зняттям фаски під будь-яким кутом, але без притуплення кромки. Простота використання, безпеку, довговічність і невелика витрата газів дозволяють домогтися гарних економічних показників. Машина CG2-11G широко застосовується в суднобудуванні, нафтової та хімічної промисловості, при будівництві трубопроводів. Ручний привід машинки дозволяє застосовувати її в польових умовах при повній відсутності електроживлення. |

|

|

|

| газорізальні машини CG2-11D з електричним приводом. Використовується для газо-кисневого різання труб в умовах виробництва або в польових умовах. У порівнянні з машиною з ручним приводом має більш високу продуктивність і не вимагає великих зусиль з боку різьбяра. | |

| |

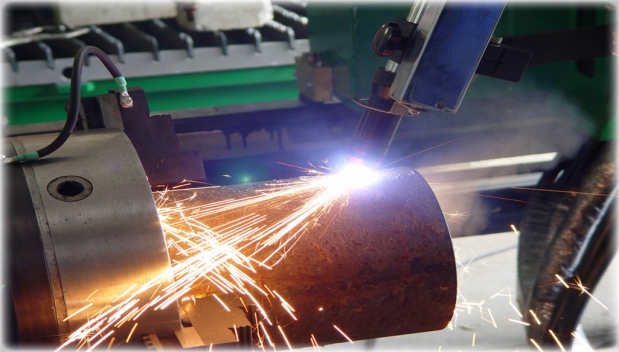

Метод плазмового різання труб стоїть у ряді найбільш ефективних і високопродуктивних. Цю технологію застосовують для різання металевого профілю, куточків, швелера, труб та листового металу. Товщина прорізується металу може досягати декількох сантиметрів, при цьому сама швидкість різання дуже висока .. Придумана ще до Другої світової війною, тільки з середини минулого століття плазмова різка перейшла в стадію промислового застосування і масового випуску верстатів. В даний час застосовується обладнання з комп'ютерним управлінням роботою плазмового різака.

Принципи роботи плазмового різання

Даний метод розкрою сталевих заготовок використовує нагріту до 20 - 40 тисяч градусів плазмову струмінь, що впливає на метал стінки труби. Завдяки цій технології можна виконувати різання стали різних марок (в тому числі міцні леговані сталі) з високою швидкістю, яка може досягати 25 мм / сек. Також даним способом обробляються заготовки з алюмінію і кольорових сплавів.

Рекомендується використовувати плазмову різку труб зі стінками товщиною від міліметра до 5 см, хоча, якщо не розглядати співвідношення результату і витрат, то дана технологія дозволяє різати сталь товщиною від півміліметра до 16 см.

Процедура різання труби на плазмовому верстаті наступна:

- На спеціальному поворотному столі укладається труба таким чином, щоб вона вільно оберталася навколо поздовжньої осі;

- Поворотними верстатами, що поставляються в складі обладнання, фіксується другий кінець труби. Зазвичай таких верстатів один-два;

- Чи включається верстат: як сам різак, так і поворотний стіл;

- Заготівля (труба) може обертатися і пересуватися по горизонталі, завдяки цьому проводиться різання труб у вертикальній і горизонтальній площині;

- По завершенню роботи верстат автоматично відключається;

- Працівник спеціальним інструментом (щипцями) знімає відріз труби.

Як бачите при сучасному рівні автоматизації, для різання труб знадобитися тільки плазмовий верстат і кваліфікований оператор. При цьому замовник отримає всі основні переваги плазмового різання:

- Чистий зріз високої якості;

- Відсутність термічних деформацій в місці розрізу;

- Висока точність різу труби.

Таким чином, серед всіх різновидів технологій різання сталевих труб, плазмова є однією з найбезпечніших, економічно ефективних і гарантують якість і точність розрізу. Все що потрібно, це професійний оператор і сучасний верстат.

Обладнання для плазмового різання

Сучасне обладнання для плазмового різання, як правило, полягає в комплексі, з електронним управлінням. Верстати з ЧПУ дозволяють виробляти високоточну різання без безпосередньої участі людини. Нижче опис одного з високопродуктивного комплексу, використовуваного для плазмового різання металу.

Комплекс повітряно-плазмового різання металу ПЗМ-3Т з ЧПУ. Комплекс включає наступні елементи:

|

Портальний розкрійний стіл (станина, ванна, портал) |

||

|

Станина модуля обробки труб |

||

|

Поворотний блок 4 осі |

||

|

Підтримують пристрій (люнет для труб) |

||

|

4-х кулачковий патрон, що самоцентрує |

||

|

Блок системи управління ЧПУ (ПК, електрошафа, монітор і д.р.) |

||

|

PowerMAX 105 - інверторний джерело живлення плазми |

||

|

Компресор для подачі повітря, включаючи фітинги, шланг 5м, кран, редуктор |

Технічні характеристики комплексу ПЗМ-3Т

|

Габаритні розміри комплексу плазмового різання |

|||

|

Координатний стіл, з модулем обробки труб (довжина, ширина, висота), мм |

4000х2250х1550 |

||

|

Стійка управління (довжина, ширина, висота), мм |

|||

|

Параметри робочої зони столу |

|||

|

Розмір робочої зони, мм |

|||

|

Відстань між поверхнею столу і порталом, мм |

|||

|

Параметри робочої зони з обробки профілю |

|||

|

Діапазон діаметрів оброблюваних труб |

|||

|

Максимальний перетин квадратної труби |

|||

|

Максимальна зона обробки по осях: |

|||

|

+/- 140 мм (280 мм) |

|||

|

область переміщення |

|||

|

Найбільші переміщення по осях X (поздовжня) / Y (поперечна) / Z (вертикальна) мм |

|||

|

Точність позиціонування, мм |

|||

|

Повторюваність, мм |

|||

|

Швидкості швидких переміщень по осях (X / Y / Z / A), м / хв. |

|||

|

Тип передачі по осях |

|||

|

Зубчасто-ремінна - рейка М1 |

|||

|

Зубчасто-ремінна - рейка М1 |

|||

|

Зубчасто-ремінна |

|||

|

Електрообладнання комплексу плазмового різання |

|||

|

Тип приводу управління |

кроковий привід |

Мах. потужність Вт |

|

|

Марка инверторного джерела харчування плазми * |

Hypertherm PowerMAX 45 - 105, MAXPRO 200 |

||

|

Напруга живлення комплексу |

|||

|

Споживана потужність плазмотрона Hypertherm PowerMAX 105 |

|||

|

Споживана потужність компресора |

|||

|

Тип системи ЧПУ |

Mach3 v.3.043.022 |

||

|

Потужність органів управління верстатом |

|||

Описаний комплекс дозволяє виробляє програмовану плазмове різання листового металу, труб і інших металевих тонкостінних і товстостінних виробів.

31.10.2016Різка металевих виробів за допомогою плазмової технології знайшла своє застосування серед підприємств самих різних спрямувань.

Даний спосіб різання металів заснований на утворенні плазми за допомогою електричної дуги в газовому середовищі і підходить для роботи з виробами товщиною до 50 мм.

Таким чином, ця технологія роботи з металом є чудовим рішенням для .

Переваги та недоліки плазмової різкий

Для початку потрібно зрозуміти, що собою являє плазма. Плазморізи, монтовані на установках для плазмового різання труб, впораються практично з будь-яким вихідним матеріалом. Це може бути як нержавіюча сталь, так і мідь, алюміній або інші кольорові метали.

Переваги плазмового різання також неоціненні. До них можна віднести наступні плюси:

- Можливість роботи з різними матеріалами (Нержавіюча сталь, оцинковка, мідь, алюміній, чорна сталь);

- Висока швидкість різання виробів з малою і середньою товщиною металу;

- Відсутність теплової деформації в зв'язку з невеликим нагріванням заготовки;

- Високий рівень безпеки при роботі з обладнанням;

- Відмінна якість розрізу, а також висока чистота поверхні;

- Можливість вирізки складної геометричної форми;

- Невисока вартість процедури і швидка її окупність.

Однак не все так добре, як здається. Існують і негативні моменти при різьбі металевих виробів за допомогою плазмореза і устаткування з ним.

- При роботі з кольоровими краями можливо оплавлення країв;

- Прожарювання країв (але незначне);

- При резе титану формується альф шар товщиною до 15 мм.

Проте, плазмова система в даний час вважається самим універсальним, високошвидкісним і якісним способом різання металів і виробів з нього.

Обладнання для плазмового різання труб

Сьогодні процес підготовки труб для подальшого зварювання неможливий без застосування верстатного обладнання. Сучасне обладнання оснащується ЧПУ (числові програмні пристрої) і спеціальним програмним забезпеченням. Все це дозволяє швидко і легко, а головне точно обрізати труби великого діаметру по будь-якій траєкторії, що в свою чергу значно підвищило рівень якості з'єднань, а також загальну продуктивність праці.

Однак все частіше застосовують інший вид обладнання для плазмового різання труб великого діаметру. Це труборізи, які оснащені центраторами. Якщо порівнювати їх з класичним обладнанням для різання труб, то переваги очевидні.

Практично всі полум'яне обладнання, призначене спеціально для різання труб великого діаметру, має додаткові допоміжні функції, до яких відноситься:

- Попередня підготовка поверхні;

- Очищення шва;

- Зняття фаски;

- Оброблення кромок під зварювання.

Щоб точно переміщатися по поверхні труби в пристрої даного обладнання передбачені спеціальні приводи, які надають руху ролики, за допомогою яких обладнання пересувається по трубі.