Згинання. Опис верстатів гідроабразивного різання

ЗАТ «Сучасна Машинобудівна Компанія» пропонує комплектні установки гідроабразивного різання виробництва компанії PTV (Чехія), включаючи системи управління, координатні робочі столи, насоси високого тиску, системи подачі абразиву, запасні частини і спеціальний абразивний матеріал ( гранатовий пісок).

Ми здійснюємо повне сервісне обслуговування поставляються установок, гарантійний та післягарантійний ремонт обладнання. Установки гідроабразивного різання від компанії PTV відрізняються високою продуктивністю, економічністю, широко затребувані і успішно експлуатуються в 26 країнах Європи і Америки.

Типи робочих столів для гідроабразивного різання

- Робочий стіл серії «Smart Jet» з полегшеною конструкцією і спрощеної механікою. Точність різання +/- 0,1 мм.

- Робочий стіл серії «D» з жорсткою конструкцією і точної механікою.

Точність різання +/- 0,1 мм. - Робочий стіл серії «D» з поворотною головкою «PROGRESS JET».

- Робочий стіл серії «D» з поворотною головкою «PROGRESS JET 5AX» і програмним забезпеченням.

- Робочий стіл серії «New Line» зі сверхжесткой несучої робочої конструкцією і надточної механікою. Точність різання +/- 0,05 мм.

У комплекс для гідроабразивного різання входять:

- насос високого тиску;

- ріжучий головка;

- координатний стіл і приводи переміщення ріжучої головки;

- розводка високого тиску;

- система подачі абразиву (для гідроабразивного різання);

- система числового програмного керування.

Додатковий комплекс може оснащуватися:

- пристроєм для запобігання зіткнень ріжучими головками з заготівлею;

- системою з декількох ріжучих головок;

- механічною системою попереднього просвердлювання;

- пасткою струменя води, що гасить її енергію і служить також для збору відпрацьованого абразиву і рядом інших.

Також вас можливо зацікавлять:

- чеські стрічкопильні верстати Pegas Gonda;

- стрічкові пилки по дереву фірм Pegas, Eberle і Honsberg.

Установка гідроабразивного різання: види і особливості

Основою принципу гідроабразивного різання матеріалів є спосіб їх поділу за допомогою водяного струменя високого тиску з абразивом.

Вода, стисла насосом-мультиплікатором до тиску 4130 атм., Проходить через водяну сопло діаметром 0,3 мм., Потрапляє в змішувальну камеру, в яку, в свою чергу подається абразив - гранатовий пісок з частинками розміром близько 0,4 мм. Далі суміш води і абразиву проходить через твердосплавне сопло з внутрішнім діаметром близько 1 мм і зі швидкістю близько 1200 м / сек. потрапляє на поверхню матеріалу, що розрізає. Після різання залишкова енергія струменя гаситися спеціальної водяної пасткою, яка розташована під робочим столом.

Пастка являє собою бак з водою, глибиною від 70 до 100 см. Що входить до складу установки координатний стіл, дозволяє переміщати ріжучу головку з високою точністю в 3-х координатах.

Портал з ріжучими головками переміщається по високоточним направляє Н-подібної форми з нержавіючої сталі. Рух віддається від 2-х сервомоторів (по одному на кожній з направляючих) через планетарні редуктора, кожен з яких з'єднаний з зубчастої рейкою без зазору.

Все координатні столи поставляються у виконанні, що оберігає всі рухомі частини від шкідливого впливу води та абразиву. По осях Y пересувається портал, а по осі Х - ріжучий головка.

При бажанні на порталі може бути встановлено 2 або більше ріжучих головок, що рухаються синхронно з першої.

Верстат гідроабразивного різання є універсальним обладнанням, що користуються попитом в більшості сфер промислового виробництва. Сьогодні без цих верстатів не зможе обійтися машинобудівна, авіаційна, космічна, інструментальна, військова, обробна камені промисловість. Гидроабразивная технологія дозволить обробити різні матеріали шляхом стандартного розкрою, вирізання по контуру фігур.

Гідроабразивні верстати використовуються для різання металу, пластика, виробів зі скла, каменю, а також будь-яких їх поєднань. Різка відбувається за рахунок гідроабразивного струменя, вона регулюється окремо для кожного типу виробів, що робить верстат універсальним, а його використання - максимально зручним.

Моделі з системою ЧПУ вважаються найбільш затребуваними, вони забезпечують ідеальну точність, чистоту шва оброблюваної заготовки. Отримане виріб не доведеться додатково обробляти вручну, що дозволяє заощадити на трудових, тимчасових ресурсах. При цьому матеріал не втрачає початкової фізичної, хімічної стійкості, робота виходить якісною, а вигода - очевидною.

Дія гідроабразивного устаткування для різання полягає в ерозивному впливі складів на оброблювану заготовку за рахунок вироблення апаратом високошвидкісний струменя. Механічна сила дозволяє відривати й переносити потоком мікрочастинок частки матеріалу. Висока ефективність і стабільність впливу забезпечуються конкретно підібраними параметрами різання, включаючи витрату рідини, тиск, величину абразивної крихти.

Існують різні види верстатів для абразивного різання, їх відрізняє конструкція, потужність, призначення, ціна. Деякі моделі оснащуються системою ЧПУ, вона дозволяє без зусиль виконувати розкрій будь-яких фігур. Втручання оператора мінімально, все, що потрібно зробити, це завантажити в програму потрібний креслення, вказати тип матеріалу, товщину, швидкість різання.

Заслуговує на увагу і портативна установка гідроабразивного різання. Її використовують в небезпечних місцях, нафтової, протипожежної сфері. Портативний верстат є незамінним при будівництві підземних тунелів, колодязів, для різання небезпечних трубопроводів. Апарат відрізняє швидкість різання, висока точність роботи, за рахунок чого його застосовують не тільки для різання металу, а й каменю.

Зараз розрізняють і два методу різання матеріалів: гідрорезка, гідроабразивна різання. Відмінності у них мінімальні, але в першому випадку абразивний склад не використовується, різання відбувається за рахунок механічного впливу, що чиниться надзвуковий струменем. Другий метод включає застосування рідини і абразиву, але вплив на метал надають частки абразивної суміші, врізаються в лінію шва вироби. Згинання надає в кілька тисяч разів більший вплив, ніж струмінь без абразивної крихти.

Кожен метод різання має своє призначення. Наприклад, гідрорезка знайшли застосування в обробленні м'яких матеріалів, кольорових металів, різання ж з абразивом використовують для твердого металу, керамічних, композитних матеріалів. У промисловій сфері зазвичай практикується використання верстатів, оснащених ЧПУ.

Вони дозволяють обробляти розжарену сталь товщиною до 200 мм.

Твердість матеріалу не грає ролі, він може бути надміцним, з підвищеним показником м'якості, кольоровий або чорний. Точність все одно буде високою. З використанням інтенсивної водного струменя можна домогтися чітких окреслених контурів. Універсальність верстатів уможливлює обробку різних видів штучних і натуральних каменів. А установки waterjet завдяки своїм технічним характеристикам є найбільш затребуваними і сучасними виробами. Вони допомагають в роботі найбільших підприємств, які не дають збоїв, відрізняються високою продуктивністю, функціонують повністю в автоматичному режимі, участь фахівців буде мінімальним.

Завдяки їм скляна галузь випускає куленепробивні вироби мікронною міцності, тонкий кришталь. Устаткування дозволяє здійснити різання всіх матеріалів, пружинних розпеченим сталей, примхливих кольорових металів, їх сплавів, графіту, паперу, тканини, гуми. Домогтися якісного розкрою дозволяє тонкий струмінь, збільшити продуктивність вдається завдяки автоматизованому процесу і наявності верстатів ЧПУ, тому купити їх варто кожному підприємству. Істотна економія ресурсів, висока ефективність роботи і відмінну якість одержуваних деталей - незалежно від сфери діяльності установка принесе користь.

Установка гідроабразивного різання

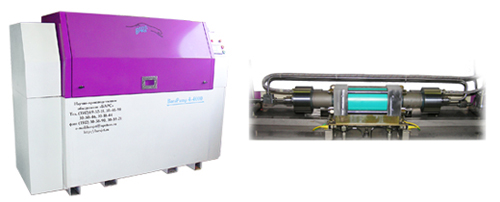

BarsJet 2010-3.1.1

ТОВ "ТехноАльянсГрупп" є офіційним дилером НВО "Барс"

КОМПЛЕКТАЦІЯ:

Установка гідроабразивного різання BarsJet 2010 - 3.1.1:

| 1. | Стіл координатний, розмір робочої зони 2000 х 1000 х 200 мм | 1 шт |

| 2. | Ріжуча головка Flow з комплектом ущільнення для ріжучої головки | 1 шт |

| 3. | Трубка смесительная, внутр. діаметр 1,1 мм | 1 шт |

| 4. | Трубка смесительная, внутр. діаметр 0,8 мм | 1 шт |

| 5. | Сопло водне, внутр. діаметр 0,25 мм, 0,30 мм, 0,35 мм | 1 шт кожне |

| 6. | Станція високого тиску Thueringer (Німеччина), 37кВт | 1 шт |

| 7. | Комплект ЗІП до СВД: - комплект статичного ущільнення для мультиплікатора - 1шт; - комплект динамічного ущільнення для мультиплікатора - 1шт; - мастило для різьбових з'єднань - 100гр. | 1 комплект |

| 8. | Трубки високого тиску | 12 м |

| 9. | Блок подачі абразиву (під тиском) з мінібункером | 1 шт |

| 10. | бак відстійник | 1 шт |

| 11. | Стійка системи управління з персональним комп'ютером | 1 шт |

| 12. | Пакет програм BarsJetSoft: BarsJet-генератор + BarsJet-моніторинг + BarsJet-CNC | 1 комплект |

Видатковий матеріал: бонус

Технічні характеристики BarsJet

1. Технологія

В установках гідроабразивного різання вода під високим тиском, створюваним станцією високого тиску, подається в сопло, яке формує високошвидкісну водний струмінь. Така водна струмінь, вступаючи в змішувальну камеру, захоплює подається в цю камеру абразивний матеріал, утворюючи Водоабразівная суміш, яка надходить в змішувальну трубку з внутрішнім діаметром близько 1 мм і розганяється в ній до швидкості 900 м / сек. Ця високошвидкісна Водоабразівная струмінь і використовується в якості універсального ріжучого інструменту.

Технологія дозволяє різати практично будь-які листові матеріали:

- чорні метали та сплави;

- труднообрабативаємиє леговані стали і сплави (в тому числі: жароміцні, інструментальні та нержавіючі);

- кольорові метали і сплави (мідь, нікель, цинк, алюміній, магній, кремній, титан і їх сплави);

- композиційні матеріали;

- керамічні матеріали (керамічний граніт, плитка);

- природні та штучні камені (граніт, мармур, яшма і т.д.);

- скло та композиційне скло (триплекс, бронестекло, армоване скло, склотекстоліт і т.п.);

- пористі і прозорі матеріали;

- бездротових мереж, сендвіч-конструкції;

- бетон і залізобетон.

- м'які матеріали (поліуретан, поролон і ін. піноматеріали, пластмаси, шкіряні вироби, картон, папір, тканини і т.п.);

- харчові продукти (продукти глибокої заморозки, щільні харчові продукти, шоколад і т.п.).

Слід зазначити, що різка різних матеріалів не вимагає переналагодження інструмента. Максимальні розміри оброблюваного матеріалу:

Ширина і довжина - обмежуються робочими розмірами координатного столу;

Товщина - 200 мм (при необхідності обробки матеріалу понад 200 мм можливе виготовлення спеціального порталу за технічним завданням Замовника).

Переваги використання технології гідроабразивного різання:

- універсальність використання установки для різання будь-яких матеріалів різної товщини;

- різання по контуру будь-якої складності;

- низька температура різу (60-90.С) не робить термічного впливу на розрізається матеріал;

- висока якість поверхні різу;

- висока точність різання (точність позиціонування: ± 0,1 мм / 1000 мм);

- малі втрати матеріалу в результаті різання;

- економічність процесу

- екологічна чистота і повна відсутність шкідливих газовиділень

- Повна пожежо- та вибухобезпечність

2. Опис установок BarsJet

Установки гідроабразивного різання BarsJet розроблені фахівцями і виробляються на сучасній виробничій базі підприємства з використанням окремих імпортних комплектуючих.

Від установок гідроабразивного різання інших виробників BarsJet відрізняє:

- Підвищена продуктивність за рахунок мінімізації технологічних пауз внаслідок можливості програмного переміщення ріжучої головки послідовно по декільком робочим зонам координатного столу і забезпечення можливості виконання в двох сусідніх робочих зонах столу одночасно операції різання в одній з робочих зон і операції знімання - установки заготовок і деталей - в інший.

- Простота експлуатації та освоєння процесу. В системі управління BarsJet не використовуються загальнопромислові контролери для ЧПУ: керуючі програми розроблені спеціально для установки гідроабразивного різання, управління якою здійснюється з персонального комп'ютера.

- Висока надійність роботи установки в реальних умовах водопостачання (ресурси станції високого тиску і ріжучої головки збільшені за рахунок використання системи водопідготовки).

- 100% -й автоматизований контроль роботи установки і персоналу за рахунок унікального програмного забезпечення, розробленого програмістами.

- Російськомовний інтерфейс програмного забезпечення

- Індивідуальний облік вимог замовників при проектуванні кожної установки.

- Гарантоване оперативне сервісне обслуговування кваліфікованим персоналом вітчизняного підприємства-виробника.

- Вартість установок BarsJet при однакових функціональних можливостях нижче вартості установок гідроабразивного різання зарубіжних виробників.

Наші покупці можуть розраховувати на швидку і кваліфіковану допомогу під час всього періоду експлуатації обладнання.

3. Функціональні вузли BARSJET

У комплекс для гідроабразивного різання зазвичай входять такі вузли та системи:

- станція високого тиску;

- ріжучий головка (система з декількох ріжучих головок);

- координатний стіл і приводи переміщень ріжучої головки;

- розводка високого тиску;

- система подачі абразиву;

- система управління

Станція високого тиску "Серце" установки гідроабразивного різання, забезпечує стиснення робочої рідини до необхідного тиску. В основі роботи СВД лежить універсальна гідравлічна схема, де в якості підсилювача тиску використовується спеціальний мультиплікатор двостороннього дії, принцип роботи якого заснований на мультиплікації тиску за рахунок різниці площ масляного поршня і водяного плунжера.

ТОВ «ТехноАльянсГрупп» пропонує для замовників в залежності від розв'язуваних задач широкий вибір станцій високого тиску різних фірм-виробників, включаючи станцію високого тиску власного виробництва BarsPump - 4000, насоси високого тиску фірм UHDE (Німеччина), Resato (Голландія), Thueringer (Німеччина) , BHDT (Австрія).

В ході конкуренції з іншими способами, як лазерна і плазмова різка, Водоструминна різання все більше перетворюється в справжній високопродуктивний метод. У техніці гідроабразивного різання застосування тисків від 3 500 до 4 000 бар - це показник сьогоднішнього рівня розвитку техніки. Подальше істотне підвищення потужності, а, отже, і продуктивності можливо при підвищенні тиску різання з 4 000 до 6 000 бар. При цьому збільшений тиск підвищує швидкість витікання гідроабразивного суміші, струмінь стає більш щільною і ефективної, зменшуються витрати на різання, внаслідок чого досягається прогресивне збільшення рентабельності використання установки гідроабразивного різання.

Гнучка двоступенева система насосів для тиску 6 000 бар

ТОВ «ТехноАльянсГрупп» по бажанні клієнтів комплектує установки гідроабразивного різання BarsJet насосами високого тиску на 6000 бар фірми Uhde High Pressure Technologies (Німеччина), яка одна з перших в світі довела систему насосів високого тиску з робочим тиском 6000 бар до технічної готовності для серійного виробництва. Гнучка двоступенева система насосів високого тиску складається з здвоєних мультиплікаторів на 4150 бар. Натисканням кнопки користувач вирішує, чи буде він працювати з тиском 6 000 бар (3 л / хв.) Або як і раніше з 4 150 бар (4,2 л / хв.).

Переваги використання насоса високого тиску в 6000 бар

- Підвищення швидкості різання різних матеріалів в 1,5 рази

- Скорочення витрат абразивного піску на 35 - 50%

- Можливість різу водним струменем без абразиву бoльших товщини матеріалів. Наприклад, при різанні полімерного багатошарового матеріалу, а також алюмінію до 6 мм і титану до 3 мм

- Вартість метра різу різних матеріалів зменшується на 40%.

Швидкості прямолінійного реза матеріалів при тиску 6000 бар, мм / хв

| Тиск при різанні, бар | 6000 | ||||

| Витрата абразиву, гр / хв | 250-450 | ||||

| 0,76; 1.01 | |||||

| Діаметр сопла, мм | 0,25 | ||||

| Марка абразиву | kerfjet 80 | ||||

| Тиск при різанні, бар | 6000 | ||||

| Товщина матеріалу, мм | |||||

| матеріал | 5 | 10 | 20 | 50 | 100 |

| Сталь нерж. | 1444 | 786 | 358 | 102 | 40 |

| Титан | 1873 | 1025 | 468 | 137 | 51 |

| алюміній | 3896 | 2124 | 974 | 282 | 104 |

| граніт | 6891 | 3757 | 1718 | 495 | 182 |

| мармур | 8088 | 4410 | 2017 | 580 | 214 |

| Скло | 7469 | 40731862 | 536 | 198 | |

| вуглепластик | 6776 | 3698 | 1690 | 487 | 181 |

Швидкості прямолінійного реза матеріалів при тиску 4100 бар, мм / хв

| Тиск при різанні, бар | 4100 | ||||

| Витрата абразиву, гр / хв | 250-450 | ||||

| Діаметр змішувача трубки, мм | 0,76; 1.01 | ||||

| Діаметр сопла, мм | 0,25; 0,35 | ||||

| Марка абразиву | kerfjet 80 | ||||

| Тиск при різанні, бар | 6000 | ||||

| Товщина матеріалу, мм | |||||

| матеріал | 5 | 10 | 20 | 50 | 100 |

| Сталь нерж. | 877 | 476 | 217 | 64 | 24 |

| Титан | 1141 | 620 | 283 | 83 | 31 |

| алюміній | 2370 | 1290 | 590 | 170 | 62 |

| граніт | 4190 | 2285 | 1046 | 300 | 110 |

| мармур | 4920 | 2680 | 1225 | 354 | 130 |

| Скло | 4546 | 2477 | 1132 | 327 | 121 |

| вуглепластик | 4120 | 2245 | 1029 | 295 | 110 |

- Трубопроводи високого тиску

За допомогою трубопроводів здійснюється подача води від СВД до ріжучої голівці системою нерухомих і рухомих труб. Трубопровід високого тиску прокладається столу жорстко і підключається до ріжучої головки через спеціальну стійку.

- ріжуча головка

Перетворює статичний тиск робочої рідини в кінетичну енергію гідроабразивного струменя і здійснює її остаточне формування як універсального ріжучого інструменту.

- Координатний стіл (Росія)

Призначений для розміщення заготовок, прийому гідроабразивного струменя і відходів різання, а також позиціонування ріжучої головки в процесі різу.

Координатний стіл в залежності від необхідних робочих ходів ріжучої головки може мати різні конструктивні виконання. Лінійні направляючі для переміщення ріжучої головки по осях X, Y, Z можуть бути встановлені як на самій ванні, виконаної з нержавіючої сталі, так і на окремому каркасі, встановленому поза ванни. В якості виконавчого механізму координатного столу використовується інтелектуальний електропривод виробництва НВО "Барс", керованими по CAN інтерфейсу. Заповнена водою ванна поглинає залишкову енергію гідроабразивного струменя, що залишається після вирізки деталі, і перетворює її в тепло. Лінійні направляючі координатного столу захищені гофрованими чохлами, виконаними з пилевлагонепроніцаемого матеріалу, що гарантують тривалий термін експлуатації координатного столу.

- Система управління (Росія)

В установках гідроабразивного різання BarsJet використовується система управління, що відноситься до класу CNC з застосуванням системи інтелектуальних електроприводів і обміном інформацією з CAN інтерфейсу. Керуючі програми розроблені спеціально для установки гідроабразивного різання, управління якою здійснюється з персонального комп'ютера, розміщеного в стійці управління.

- Система подачі абразиву (Росія)

Призначена для дозованої подачі абразиву в ріжучу головку. Містить абразивний бункер під тиском з ємністю завантаження близько 100 кг абразиву, мінібункер з пристроєм дозування подачі, встановлений поруч з ріжучими головками, і гнучкі шланги для з'єднання елементів системи між собою і змішувальної камерою ріжучої головки. Як абразив використовується гранатовий концентрат.

- Бак відстійник (Росія)

Основна функція - очищення від шламу (використаного абразиву) води, що зливається з ванни координатного столу.

Перелік опцій, пропонованих для установок гідроабразивного різання BarsJet:

1. Система водопідготовки (СВП)

Функції системи водопідготовки

- Очищення води від нерозчинних домішок (за допомогою 4-х послідовно розташованих по ходу руху води фільтрів).

- Пом'якшення води до необхідних параметрів жорсткості (за допомогою системи пом'якшення).

- Охолодження станції високого тиску без додаткової витрати води за допомогою замкнутого контуру, утвореного СВП і теплообмінником НВД, і системою охолодження СВП.

- Забезпечення необхідних температурних діапазонів води, яка подається в НВД (за допомогою встановленої на СВП водоохолоджуючої установки).

- Забезпечення необхідних діапазонів тиску води, яка подається в НВД (за допомогою насоса і гідроакумулятора, встановленого на СВП).

- Дезеарація води подається в НВД (за рахунок виключення подачі в НВД проточної води з системи водопостачання та попередньої витримки води в баках накопичувачах)

- Забезпечення двозмінного запасу води в баках СВП для виключення зупинок в роботі обладнання, викликаних незапланованими перебоями подачі води в системі водопостачання.

Гідромодуль охолодження

Гідромодуль пом'якшення

система водопідготовки призначена для поліпшення параметрів використовуваної у виробництві води і підвищення терміну служби ріжучої головки і насоса високого тиску.

Система водопідготовки запобігає появі жорстких відкладень і очищає воду від нерозчинних частинок, передчасно руйнують водяне сопло і ущільнення мультиплікатора насоса високого тиску.

Дуже жорстка вода, дуже лужна вода або вода, що містить багато заліза, марганцю, кремнію або оксиди кремнію, може призводити до утворення відкладень на водяному соплі, формує струмінь, що може, в свою чергу, мати серйозний вплив на якість струменя. Така вода може також стати причиною передчасного виходу з ладу ущільнень по високому тиску.

Накопичувальні баки дозволяють вести роботу в перебігу приблизно двох робочих змін при відсутності води в системі водопостачання (10год. Безперервного різу). Також є ємністю для зливу теплої води, що пройшла через теплообмінник станції високого тиску. Така схема водозбереження можлива тільки при наявності водоохолоджувальних установки, яка підтримує середню температуру води в накопичувальному баці не вище + 25 ° С.

Насос підтримує постійний тиск на вході в станцію високого тиску. Гидроаккумулятор оптимізує час роботи насоса водяного, знижуючи загальне енергоспоживання, і зменшуючи пульсацію тиску в лінії подачі.

Установка пом'якшення (знезалізнення, вугільно-сорбційна), відповідно, видаляє солі жорсткості, солі важких металів; загальне залізо, марганець; органічні домішки і хлор, кольоровість, неприємний смак і запах.

Установка водоохолоджувальних забезпечує відведення тепла від накопичувального бака виключає проточное водоспоживання на охолодження станції високого тиску внаслідок чого дозволяє економити близько 1 куб.м на годину води.

2. Система видалення шламу (суш)

Використання суш значно полегшує процедуру очищення ванни координатного столу від відпрацьованого абразиву і дрібних залишків розрізається, знижує час простою обладнання.

Вода разом з суспензією шламу відкачується з ванни за допомогою діафрагмового насоса, що працює на стисненому повітрі. Керуючий пневмоклапан на диафрагменном насосі по черзі подає стиснене повітря в дві камери. Кожна камера розділена діафрагмою. Циклічність роботи двох камер організовується двома клапанними групами на вході і виході. При закачуванні води зі шламом діафрагмою однієї камери діафрагма другої камери в цей момент виштовхує раніше закачаного порцію води. Далі вода зі шламом подається на гідроциклонами установку, де відбувається очищення води від шламу. Вода пройшла гідроциклонами установку повертається по рукаву назад в ванну.

Без подібної системи ручна очистка повинна проводитися приблизно один раз на місяць, з використанням системи один раз в 3 місяці.

3. Система захисту від зіткнень

Підвищує термін експлуатації ріжучої головки, знижує час простою установки, усуває можливість зіткнення ріжучої головки з матеріалом при нерівності поверхні.

Являє собою огороджувальної змішувальну трубку захисний пристрій у вигляді кільця, з'єднаного з датчиком поперечних зусиль, що виникають при несанкціонованому наїзді на перешкоду. При перевищенні деякого порога поперечних навантажень рух ріжучої головки припиняється і вона зберігає свою працездатність після усунення перешкоди з траєкторії її руху.

4. Система контролю подачі абразиву

Система, що дозволяє з високою точністю регулювати і відслідковувати витрати абразиву в процесі різання. Таким чином, можна в реальному часі вести моніторинг і отримувати значення оптимальної витрати абразиву для конкретних матеріалів і товщини.

5. Система віддаленого моніторингу роботи установки

Дозволяє за запитом з мобільного телефону формувати звіт про роботу установки за вказаний період часу і за допомогою GSM-модему відправляє його у вигляді SMS повідомлення на вказаний телефонний номер.

6. Система контролю висоти ріжучої головки

Дозволяє суттєво збільшити швидкість і точність різу за рахунок максимально близького розташування ріжучої головкою над матеріалом.

Чим ближче ріжуча головка до матеріалу, тим вище швидкість і точність різу. Система контролю висоти за допомогою індукційних датчиків перед початком процесу різу визначає, на якій висоті знаходиться верхня поверхня заготовки, що дозволяє з високою точністю позиціонувати ріжучу головку і забезпечувати сталість відстані до заготовки.

Установка даної опції вимагає наявності керованої осі Z.

7. Сверлильная головка

З даною опцією досягається економія часу при пірсингу деталей з безліччю невеликих отворів, крім того, попереднє засвердлювання волокнистих і крихких матеріалів дозволяє уникнути їх пошкодження, або освіти кратерів.

Практика показує, що просвердлювання дрібних отворів займає менше часу, ніж пірсинг гідроабразивного струменем.

8. Керована вісь Z

Програмне управління віссю Z необхідно для роботи системи контролю висоти ріжучої головки.

9. Прецизійний оптичний локатор BarsPoint

Включає в себе: захищену відеокамеру, встановлену поруч з ріжучими головками спеціальну програму для перерахунку координат точок поверхні листа після його перевстановлення.

Цей пристрій дозволяє з високою точністю до ± 0,03мм визначати і запам'ятовувати координати будь-яких точок на поверхні матеріалу, і за допомогою спеціально розробленої програми автоматично проводити «доворот» контуру різу після зміни координат запам'ятали точок в результаті переустановлення листа на поверхні координатного столу і продовжити рез .

Це робить можливим різання заготовок великих розмірів, ніж розміри координатного столу, а також при необхідності знімати з координатного столу один лист, замінювати його іншим, після різання якого довільно укладати і продовжувати рез першого аркуша. При цьому дану операцію можна повторювати кілька разів без шкоди для загальної точності різу.

Прецизійний оптичний локатор:

- спрощує процес завдання координат початку і завершення процесу різання;

- дозволяє різати матеріал з розмірами, що перевищують габарити координатного столу;

- підвищує оперативність і гнучкість виконання замовлень за рахунок внесення в пам'ять розташування деталі (замовлення з великим часом різу може бути припинений для виконання термінового замовлення).

10. Система технічного зору

З цією опцією можна економити час на розробку креслень наявних деталей. Досить оцифровувати зображення деталі і за допомогою програмного забезпечення BarsJetSoft вирізати її точну копію, а також формувати цифрову базу даних деталей і залишків матеріалів для спрощення їх подальшого використання.

11. Лазерний покажчик для позиціонування ріжучої головки

При використанні лазерного покажчика підвищується зручність експлуатації установки, знижується час, необхідний на розміщення заготовки на координатному столі і позиціонування ріжучої головки. При розміщенні заготовки лазерна указка просто встановлюється в нульову точку, після чого ріжучий головка автоматично підводиться в це положення. Це особливо зручно у випадках, коли заготовка знаходиться не у краю стола (наприклад, обрізок великого листа), для економії часу і прискорення виробничого процесу, можна не пересуваючи заготовку до краю, просто прицілитися покажчиком і почати роботу.

12. Система управління рівнем води над заготівлею

Дозволяє значно знизити рівень шуму, викиду в повітря абразивного пилу та розбризкування струменя за рахунок підняття рівня води в процесі різання і її повернення на вихідний рівень по закінченню роботи.

13. Пневматична передня панель для захисту оператора

Підвищує чистоту і безпеку робочого місця оператора, а також зручність експлуатації обладнання.

При запуску програми різання прозора пластикова панель піднімається в автоматичному режимі і опускається по завершенню або зупинки процесу різання.

14. Пристрій ручного повороту головки на стаціонарний кут (для зняття фасок під зварювання)

За допомогою цього пристрою можна отримувати зріз матеріалу під кутом від 0 до 45 градусів в одній площині. Різка під кутом може проходити по прямій.

15. Додаткові опори кочення на координатному столі (l = 300mm)

Підвищує зручність завантаження-розвантаження листових матеріалів, що перевищують розміри координатного столу.

16. Поворотна вісь для різання круглих заготовок

Дозволяє різати круглі заготовки, зокрема труби різного діаметру.

Являє собою додаткову вісь, що приводиться в рух електроприводами для обертання круглих заготовок.

18. Система BarsDekor для піскоструминного нанесення рельєфних зображень

Для організацій, що спеціалізуються на обробці натурального каменю, мармуру, керамічного граніту або скла ТОВ «ТехноАльянсГрупп» пропонує опцію піскоструминного нанесення рельєфних зображень BarsDecor.

Ця система встановлюється замість ріжучої головки на установку і дозволяє за допомогою заготовлених шаблонів наносити рельєфні зображення будь-якої складності практично на будь-які матеріали.

При цьому автоматично здійснюється програмне переміщення робочої голови і відсмоктування піску з робочої зони, тому не відбувається запилення робочого приміщення.

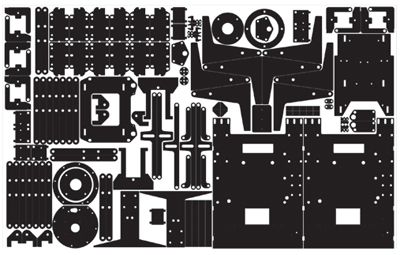

19. Програма оптимізації розкрою

Програма для автоматичного оптимального розташування на аркуші деталей будь-якої конфігурації.

ТЕХНІЧНІ ДАНІ УСТАНОВОК гідроабразивного різання BARSJET

| Моделі установок гідроабразивного різання | Bars Jet 1510 3.1.1 | Bars Jet 2010 3.1.1 | Bars Jet 2015 3.1.1 | Bars Jet 2515 3.1.1 | Bars Jet 3020 3.1.1 | Bars Jet 2040 3.1.1 | Bars Jet 2060 3.1.1 |

| Габаритні розміри координатного столу, X Y Z мм | 2870 1950 1980 | 3370 1950 1980 |

3370 2480 1980 |

3920 2480 1980 |

4410 3010 1980 |

3410 5020 1980 |

7900 2480 1980 |

| Робочий хід ріжучої головки, X Y мм | 1500 1000 | 2000 1000 | 2000 1500 | 2500 1500 | 3000 2000 |

2000 4000 |

2000 6000 |

| Робоча зона столу, X Y мм | 1570 1060 | 2070 1060 | 2070 1590 | 2600 1590 | 3110 2120 |

2110 4130 | 2110 6200 |

| Привід координатного столу по осях Х і Y | Лінійний рейковий з інтелектуальними електроприводами | ||||||

| Управління по осі Z | Незалежне управління з пульта в ручному режимі | ||||||

| Точність позиціонування ріжучої головки, мм / мм | ± 0,085 / 1000 мм / мм | ||||||

| Керуюча напруга координатного столу, В | 48 | ||||||

| Максимальна швидкість переміщення ріжучої головки, мм / хв | 18 000 | ||||||

| Потужність станції високого тиску, кВт | 37/45/75/90 | ||||||

| Максимальний робочий тиск, бар | 4150 | ||||||

| Програмне забезпечення | BarsJet-генератор + BarsJet-моніторинг + BarsJet-CNC | ||||||

| Номінальний робочий тиск, бар | 4100 | ||||||

Витрати при експлуатації установок BarsJet

Основним витратним матеріалом є абразив, в якості якого використовується природний мінеральний матеріал - гранатовий концентрат (GMA 80 або 120 Mesh), який застосовується в усьому світі для гідроабразивного різання. Гранатовий концентрат є екологічно чистим матеріалом і володіє унікальною твердістю і міцністю зерен.

Витрата абразиву в залежності від матеріалу, що розрізає при використанні однієї ріжучої головки варіюється від 50 г / хв (для пластмас) і 160-200 г / хв (для скла) до 300-450 г / хв (для сталі).

Загальне енергоспоживання: 45/50/80/95 кВт - в залежності від обраної станції високого тиску (37/45/75/90 кВт); Водоспоживання: 3,8 л / хв - максимальна витрата води на одну ріжучу головку.

3. Витратні матеріали і запасні частини

Для забезпечення безперебійної поставки витратних матеріалів і запасних частин до обладнання ТОВ «ТехноАльянсГрупп» за бажанням замовника може бути укладений додатковий договір на їх постачання на весь період експлуатації обладнання Розширений перелік витратних матеріалів і запасних частин по нижній межі експлуатаційного ресурсу для установок BarsJet наведено в таблиці « перелік запасних частин ». При вивченні таблиці нижче слід враховувати, що:

- Наведене в таблиці значення нижньої межі ресурсу визначено з статистики експлуатації установки при різанні стали по фактичному нагоди, має мінімальний ресурс при дотриманні всіх правил і умов експлуатації установки.

- Фактичний ресурс запасних частин також залежить від використовуваних режимів роботи установки, головним чином, від величини робочого тиску СВД. Тому при різанні, наприклад, скла і керамічного граніту він буде вище, ніж при різанні стали або титану.

Інформація по нижній межі ресурсів запасних частин необхідна як для створення своєчасного запасу запасних частин для безперебійної роботи установки, так і для діагностики роботи установки і правильності її експлуатації обслуговуючим персоналом.

Розрахунок піврічного запасу запчастин для роботи в одну зміну (750 годин) c одним НВД Thueringer і однієї ріжучої головкою Thueringer

| № п / п | Найменування комплектуючих | Середнє значення ресурсу, годину. | Ціна зі складу в Челябінську руб. /(шт.- комплект) | Кількість на півроку (750 годину), шт | Сума, руб |

| 1 | сопло водне | 60 | 968 | 11 | 10648 |

| 2 | трубка смесительная | 80 | 4862 | 8 | 38896 |

| 3 | Решітка на координатний стіл | 150 | 2743 | 6 | 16458 |

| 4 | Комплект ущільнень для мультиплікатора (1комплект стат + 1комлект дин) | 200 | 5907 | 4 | 23628 |

| 5 | Фільтрелемент водяний для ріжучої головки | 300 | 1245 | 2 | 2490 |

| 6 | Камера змішувача для ріжучої головки | 600 | 13383 | 1 | 13383 |

| 7 | Комплект ущільнення для ріжучої головки | 500 | 5907 | 1 | 5907 |

| 8 | Комплект ущільнень для клапана скидання | 500 | 5159 | 1 | 5159 |

| 9 | Збірка вхідного і вихідного клапана мультиплікатора | 500 | 5159 | 1 | 5159 |

| 10 | Комплект ущільнень для гідравлічної частини мультиплікатора | 500 | 4860 | 1 | 4860 |

| 11 | Масло British Petroleum Energol HLP-HM 46 (208л.) | 2000 | 36803 | 1 | 36803 |

| 12 | Фільтрелемент водяний (20мкм) | у міру забруднення | 817 | 2 | 1634 |

| 13 | Фільтрелемент водяний (5мкм) | у міру забруднення | 817 | 1 | 817 |

| 14 | Фільтрелемент водяний (1 мкм) | у міру забруднення | 2227 | 1 | 2227 |

| 15 | Сіль гранульована (25кг) для системи пом'якшення | у міру витрачання | 493 | 2 | 986 |

| 16 | Трубка подачі абразиву | 250 | 104 | 3 | 312 |

| 17 | Клапан грибок (мінібункер) | 250 | 240 | 3 | 720 |

| 18 | Мастило Turmopast (100гр) | у міру витрачання | 2014 | 1 | 2014 |

| 19 | Мастило для кареток | 200 | 200 | 3 | 600 |

| 20 | Абразивний пісок, 1 тонна | - | 22000 | 10 | 220000 |

Запчастин на суму: | 172699 | ||||

РАЗОМ (запчастини + абразивний пісок): | 392699 | ||||

Референс лист установок гідроабразивного різання BarsJet на 30.07.2009

| № п / п | Найменування організації | Місто | Тип установки |

| 1 | Арт-Мозаїка | Санкт-Петербург | BJ 2010-3.1.1 |

| 2 | лазерні технології | Челябінськ | BJ 2020-3.1.1 |

| 3 | NN | Верона, Італія | BJ 2014-3.1.1 |

| 4 | УМПК | Озерськ | BJ 2030-3.1.1 |

| 5 | Унікум | Санкт-Петербург | BJ 2014-3.1.1 |

| 6 | Равенна Аква Дизайн | Москва | BJ 2014-3.1.1 |

| 7 | Улан-Уденський Лопатевої завод | Улан-Уде | BJ 2060-3.1.1 |

| 8 | Кіровський завод Маяк | Кіров | BJ 2015-3.2.2 |

| 9 | Равенна Аква Дизайн | Москва | BJ 2030-3.1.1 |

| 10 | ТВМК | Москва | BJ 3020-3.1.1 |

| 11 | ОЛТІС | Єкатеринбург | BJ 2515-3.1.1 |

| 12 | ПК Орнамент | Санкт-Петербург | BJ 1510-3.1.1 |

| 13 | Московський Каменеобробний Комбінат | Москва | BJ 3020-3.1.1 |

| 14 | Протон - Пермські Мотори | Перм | BJ 1510-3.1.1 |

| 15 | Ашінскій Металургійний завод | Аша | BJ 1510-3.1.1 |

| 16 | Московський машинобудівний завод «Авангард» | Москва | BJ 2015-3.1.1 |

| 17 | Фотон | Челябінськ | BJ 2015-3.1.1 |

| 18 | Архітектура та дизайн | Санкт-Петербург | BJ 2010-3.1.1 |

| 19 | Лорель | Москва | BJ 3020-3.1.1 |

| 20 | махагони | Йошкар-Ола | BJ 1510-3.1.1 |

Таблиця зразкових швидкостей прямолінійного реза маловуглецевої стали

| матеріал | малоуглеродистая сталь | |||

| Тиск при пірсингу, бар | 4000 | |||

| Тиск при різанні, бар | 4000 | |||

| Витрата абразиву, гр / хв | 400 | |||

| Діаметр змішувача трубки, мм | 0,76 | |||

| Діаметр сопла, мм | 0,3556 | |||

| Марка абразиву | kerfjet 80 | |||

| № п / п | Товщина матеріалу, мм | |||

| 1 | 1 | 5881 | 3689 | 2650 |

| 2 | 2 | 2650 | 1662 | 1194 |

| 3 | 3 | 1662 | 1043 | 749 |

| 4 | 4 | 1194 | 749 | 538 |

| 5 | 5 | 924 | 580 | 416 |

| 6 | 6 | 749 | 470 | 338 |

| 7 | 8 | 538 | 338 | 242 |

| 8 | 10 | 416 | 261 | 188 |

| 9 | 15 | 261 | 164 | 118 |

| 10 | 20 | 188 | 118 | 85 |

| 11 | 25 | 145 | 91 | 65 |

| 12 | 30 | 118 | 74 | 53 |

| 13 | 35 | 99 | 62 | 44 |

| 14 | 40 | 85 | 53 | 38 |

| 15 | 45 | 74 | 46 | 33 |

| 16 | 50 | 65 | 41 | 29 |

| 17 | 75 | 41 | 26 | 18 |

| 18 | 80 | 38 | 24 | 17 |

| 19 | 100 | 29 | 18 | 13 |

| 20 | 110 | 26 | 17 | 12 |

| 21 | 120 | 24 | 15 | 11 |

| 22 | 130 | 22 | 14 | 10 |

| 23 | 140 | 20 | 13 | 9 |

| 24 | 150 | 18 | 12 | 8 |

| 25 | 160 | 17 | 11 | 8 |

| 26 | 170 | 16 | 10 | 7 |

| 27 | 180 | 15 | 9 | 7 |

| 28 | 200 | 13 | 8 | 6 |

Таблиця зразкових швидкостей прямолінійного реза нержавіючої сталі

| матеріал | Нержавіюча сталь | |||

| Тиск при пірсингу, бар | 4000 | |||

| Тиск при різанні, бар | 4000 | |||

| Витрата абразиву, гр / хв | 400 | |||

| Діаметр змішувача трубки, мм | 0,76 | |||

| Діаметр сопла, мм | 0,3556 | |||

| Марка абразиву | kerfjet 80 | |||

| № п / п | Товщина матеріалу, мм | Швидкість, мм / хв (чорновий рез) | Швидкість, мм / хв (середнє якість різу) | Швидкість, мм / хв (чистової рез) |

| 1 | 1 | 5443 | 3415 | 2453 |

| 2 | 2 | 2453 | 1539 | 1105 |

| 3 | 3 | 1539 | 965 | 693 |

| 4 | 4 | 1105 | 693 | 498 |

| 5 | 5 | 855 | 536 | 385 |

| 6 | 6 | 693 | 435 | 312 |

| 7 | 8 | 498 | 312 | 224 |

| 8 | 10 | 385 | 242 | 174 |

| 9 | 15 | 242 | 152 | 109 |

| 10 | 20 | 174 | 109 | 78 |

| 11 | 25 | 134 | 84 | 61 |

| 12 | 30 | 109 | 68 | 49 |

| 13 | 35 | 91 | 57 | 41 |

| 14 | 40 | 78 | 49 | 35 |

| 15 | 45 | 68 | 43 | 31 |

| 16 | 50 | 61 | 38 | 27 |

| 17 | 75 | 38 | 24 | 17 |

| 18 | 80 | 35 | 22 | 16 |

| 19 | 100 | 27 | 17 | 12 |

| 20 | 110 | 24 | 15 | 11 |

| 21 | 120 | 22 | 14 | 10 |

| 22 | 130 | 20 | 13 | 9 |

| 23 | 140 | 19 | 12 | 8 |

| 24 | 150 | 17 | 11 | 8 |

| 25 | 160 | 16 | 10 | 7 |

| 26 | 170 | 15 | 9 | 7 |

| 27 | 180 | 14 | 9 | 6 |

| 28 | 200 | 12 | 8 | 6 |

Таблиця зразкових швидкостей прямолінійного реза алюмінію

| матеріал | алюміній | |||

| Тиск при пірсингу, бар | 4000 | |||

| Тиск при різанні, бар | 4000 | |||

| Витрата абразиву, гр / хв | 400 | |||

| Діаметр змішувача трубки, мм | 0,76 | |||

| Діаметр сопла, мм | 0,3556 | |||

| Марка абразиву | kerfjet 80 | |||

| № п / п | Товщина матеріалу, мм | Швидкість, мм / хв (чорновий рез) | Швидкість, мм / хв (середнє якість різу) | Швидкість, мм / хв (чистової рез) |

| 1 | 1 | 16338 | 10249 | 7362 |

| 2 | 2 | 7362 | 4619 | 3318 |

| 3 | 3 | 4619 | 2897 | 2081 |

| 4 | 4 | 3318 | 2081 | 1495 |

| 5 | 5 | 2567 | 1610 | 1157 |

| 6 | 6 | 2081 | 1306 | 938 |

| 7 | 8 | 1495 | 938 | 674 |

| 8 | 10 | 1157 | 726 | 521 |

| 9 | 15 | 726 | 455 | 327 |

| 10 | 20 | 521 | 327 | 235 |

| 11 | 25 | 403 | 253 | 182 |

| 12 | 30 | 327 | 205 | 147 |

| 13 | 35 | 274 | 172 | 123 |

| 14 | 40 | 235 | 147 | 106 |

| 15 | 45 | 205 | 129 | 92 |

| 16 | 50 | 182 | 114 | 82 |

| 17 | 75 | 114 | 72 | 51 |

| 18 | 80 | 106 | 66 | 48 |

| 19 | 100 | 82 | 51 | 37 |

| 20 | 110 | 73 | 46 | 33 |

| 21 | 120 | 66 | 42 | 30 |

| 22 | 130 | 61 | 38 | 27 |

| 23 | 140 | 56 | 35 | 25 |

| 24 | 150 | 51 | 32 | 23 |

| 25 | 160 | 48 | 30 | 21 |

| 26 | 170 | 44 | 28 | 20 |

| 27 | 180 | 42 | 26 | 19 |

| 28 | 200 | 37 | 23 | 17 |

Таблиця зразкових швидкостей прямолінійного реза титану

| матеріал | Титан | |||

| Тиск при пірсингу, бар | 4000 | |||

| Тиск при різанні, бар | 4000 | |||

| Витрата абразиву, гр / хв | 400 | |||

| Діаметр змішувача трубки, мм | 0,76 | |||

| Діаметр сопла, мм | 0,3556 | |||

| Марка абразиву | kerfjet 80 | |||

| № п / п | Товщина матеріалу, мм | Швидкість, мм / хв (чорновий рез) | Швидкість, мм / хв (середнє якість різу) | Швидкість, мм / хв (чистової рез) |

| 1 | 1 | 8042 | 5045 | 3624 |

| 2 | 2 | 3624 | 2273 | 1633 |

| 3 | 3 | 2273 | 1426 | 1024 |

| 4 | 4 | 1633 | 1024 | 736 |

| 5 | 5 | 1263 | 793 | 569 |

| 6 | 6 | 1024 | 643 | 462 |

| 7 | 8 | 736 | 462 | 332 |

| 8 | 10 | 569 | 357 | 257 |

| 9 | 15 | 357 | 224 | 161 |

| 10 | 20 | 257 | 161 | 116 |

| 11 | 25 | 198 | 125 | 89 |

| 12 | 30 | 161 | 101 | 73 |

| 13 | 35 | 135 | 85 | 61 |

| 14 | 40 | 116 | 73 | 52 |

| 15 | 45 | 101 | 63 | 45 |

| 16 | 50 | 89 | 56 | 40 |

| 17 | 75 | 56 | 35 | 25 |

| 18 | 80 | 52 | 33 | 23 |

| 19 | 100 | 40 | 25 | 18 |

| 20 | 110 | 36 | 23 | 16 |

| 21 | 120 | 33 | 21 | 15 |

| 22 | 130 | 30 | 19 | 13 |

| 23 | 140 | 27 | 17 | 12 |

| 24 | 150 | 25 | 16 | 11 |

| 25 | 160 | 23 | 15 | 11 |

| 26 | 170 | 22 | 14 | 10 |

| 27 | 180 | 21 | 13 | 9 |

| 28 | 200 | 18 | 11 | 8 |

Вимоги до води

1 немец.градус = 0,3566 мг * екв / літр, 1,5 немец.градус = 0,54 мг * екв / літр

Для підбору необхідної системи водопідготовки потрібні проведення аналізу води, за такими параметрами:

- жорсткість загальна

- Сухий залишок

- Залізо загальне

- хлориди

- вільний хлор

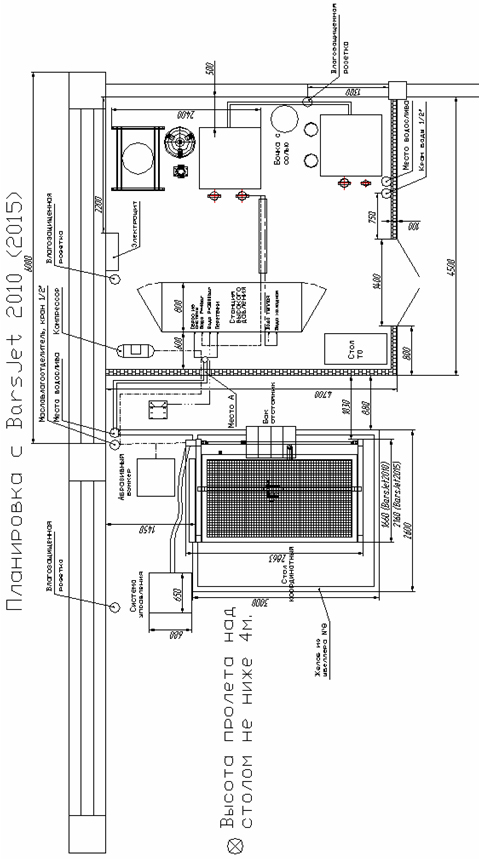

Планування BJ 1510

Примітки до планування місця установки BarsJet.

| п / п | Підготовчі роботи для проведення монтажу BarsJet|

| 1. | Підведення до місць, зазначених на плані розміщення BarsJet, відповідно, |

| 3. |

Підведення кабелю до місця установки електрощита (мідний, 4х25мм2). Склад електрощита: |

- Для приміщення, в якому знаходяться станція високого тиску і водопідготовки повітря в приміщенні повинен містити мінімальну кількість пилу і забруднень, мати відносну вологість в діапазоні від 30% до 80% при середній вологості 70%, передбачено обмін повітря з зовнішнім середовищем. Температура в приміщенні може коливатися в діапазоні від +10? С до +30? С.

- Під координатним столом поверхню підлоги повинна бути водостійка, тобто він не повинен розм'якшуватися під впливом води ні в якому разі.

Вид різання, який здійснюється за допомогою струменя води під високим тиском або струменя води з абразивним матеріалом. Переваги гідроабразивного різання полягають перш за все в тому, що можна обробляти практично будь-який матеріал, навіть самий твердий і міцний, а також в скороченні втрат матеріалу, високої екологічності методу і високому якості різу (визначається за ступенем шорсткості).

Даний спосіб різання виник порівняно недавно, але швидко завоював популярність і застосовується в самих різних галузях промисловості завдяки свій універсальності. Він оптимальний для роботи з дорогими титановими сплавами, а для кераміки, наприклад, і зовсім є єдино можливим способом різання. При цьому не тільки сам метод, а й безпосередньо обладнання, верстати гідроабразивного різання можна використовувати для обробки абсолютно різних матеріалів: від листового металу і бетону до скла і ламінованого пластику.

Установка для гідроабразивного різання оснащена ріжучими головками (одна чи кілька), через яку під високим тиском виходить вода. Функцію фокусування водяного струменя виконує спеціальний золотник з отвором, зроблений з високоміцного дорогоцінного каменю - найчастіше це алмаз або сапфір, найтвердіші речовини в світі. Вийшовши з отвору, вода надходить в змішувальну камеру, де до неї додається абразив - наприклад, гранатовий пісок. Потім абразивний суміш направляється по спеціальній трубці на деталь. Верстати гідрорезка можуть працювати також на чистій воді, без абразиву.

Устаткування для гідроабразивного різання останніх поколінь розробляється з використанням передових технологій в даній сфері, що істотно підвищує ефективність установок і дозволяє виконувати обробку матеріалів з високим ступенем точності, якісно і швидко.

Згинання каменю - «Вода камінь точить». Ця мудре прислів'я знайшла своє ефективне застосування в сучасному світі. За допомогою водяного струменя під високим тиском в наші дні вирішуються найскладніші завдання з різання каменю, як натурального, так і штучного. Камінь це уособлення надійності, міцності, довговічності. При його універсальності, камінь може застосовуватися в будь-яких інтер'єрах, відмінно поєднуючись з різними стилями при оформленні приміщень.

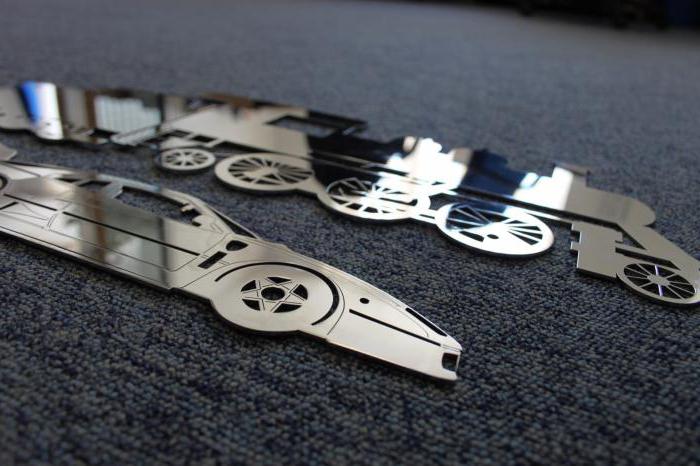

Будь-камінь досить важкий матеріал для обробки, різання каменю являє собою складний технологічний процес. Для прямого різу зазвичай використовують механічні інструменти, такі як болгарка і стрічкова пила, а також фрезерні верстати. При цьому край слябів (вироби з каменю) необхідно додатково обробляти після різання, так як кромка (особливо при різанні керамограніта) матиме відколи й мікотрещіни. Для різання каменя по вигнутій лінії застосовують верстати гідроабразивного різання. Якість різу при цьому виходить дуже високим, і додаткова обробка кромки вироби не потрібно.

Лінія різу при використанні гідроабразивного устаткування може бути будь-якої складності, що дозволяє втілювати в життя найрізноманітніші мистецькі ідеї дизайнерів і архітекторів. Дана особливість використовується при створенні барвистих декоративних і мозаїчних панно, витіюватих орнаментів, що складаються з довільної кількості елементів, нарізаних і зібраних воєдино.

Отримання найтонших елементів виробів з каменю, стало можливим завдяки тому, що зусилля при різанні каменю за допомогою установки гідроабразивного різання досить невеликі. Це дозволяє використовувати в якості вихідного матеріалу навіть агломерат.

Широкий спектр відкритих можливостей при гідроабразивного різання каменю обумовлює її найширшу сферу застосування і дозволяє день за днем посилювати свої позиції серед компаній, що займаються як будівництвом, так і виробництвом декорованих виробів з каменю.

Нові високотехнологічні способи обробки матеріалів нерідко базуються на принципах природних явищ. Гидроабразивная методика якраз до таких і належить, повторюючи процес ерозії. Суть її полягає у впливі водного середовища на поверхню матеріалу. Звичайно, для виробничої сфери дана технологія була оптимізована, наприклад за рахунок поєднання рідини з чужорідними елементами. Крім цього, гідроабразивна різання металу передбачає подачу струменя під сильним тиском, в результаті чого досягається і висока швидкість обробки.

Особливості технологічного процесу

Як уже зазначалося, технологія базується на принципі природної ерозії. Тобто фізичний вплив на оброблюваний матеріал відбувається за рахунок високошвидкісної струменя, змішаної з твердими абразивами. В ході операції швидкісний потік твердофазних елементів виконує відрив і винесення з місця обробки дрібних частинок металу. Ефективність, з якою відбувається гідроабразивна різання металу, залежить від безлічі параметрів організації даного процесу. Наприклад, має значення складу струменя, витрата води і сила тиску. На окрему увагу заслуговує і абразивний матеріал - фахівці підбирають фракцію відповідно до вимог до характеристик розкрою.

На відміну від інших методів обробки дана техніка не передбачає деформуючого і теплового впливу. Це означає, що гідроабразивна різання металу дозволяє зберігати первинні фізико-механічні якості заготовки. Але для досягнення очікуваного результату необхідно використовувати спеціальне обладнання.

Устаткування для різання

Зазвичай для виконання таких операцій застосовують спеціальні установки. Як їх основи виступають несучі опори з нержавіючого металу. Для підтримки заготовок застосовуються швидкозмінні ребра, які також дозволяють захищати опори від дії робочого струменя. З метою забезпечення захисту робочої ділянки від пилу і шуму верстат також постачають механізмом швидкого управління водою. Тобто в процесі операції опрацьований матеріал може повністю перебувати у водному середовищі. Що стосується експлуатаційних можливостей, то верстат гідроабразивного різання металу дає можливість справлятися з нержавіючої сталлю товщиною до 200 мм. Примітно, що показники твердості матеріалу для верстатів такого типу не мають значення. Тонка високошвидкісна струмінь діаметром в 1 мм здатна виконувати чітку різання з високим допуском.

допоміжні пристрої

З метою підвищення точності різання деякі моделі верстатів забезпечуються і пристроями позиціонування. Їх представляють індуктивні лінійні сенсори, за допомогою яких оператор може досягти підвищеної точності фіксації. Правда, багато що залежить і від виконання осей переміщення - в кращих моделях комбінація напрямних і датчиків позиціонування доповнюється плавністю ходу і оптимальною швидкістю руху. Також установка гідроабразивного різання металу може комплектуватися баком для абразиву. У процесі роботи він автоматично поповнює запаси цього компонента, орієнтуючись на інформацію датчиків контролю.

Ручні верстати для різання

Зазвичай до цієї категорії верстатів відносять моделі, які не мають ЧПУ. Іншими словами, управління робочим процесом в певній мірі перекладається на оператора. Користувач своїми руками повинен виставляти кут нахилу різання, а в деяких випадках і фіксувати позицію функціональної установки. Але за умови дотримання правил експлуатації в цьому випадку також можна розраховувати на високу точність, з якою буде виконана гідроабразивна різання металу. Устаткування без програмного забезпечення забезпечується тими ж технічними вузлами, що і більш досконалі моделі. Тому теоретично якість виконання повинно зберігатися на оптимальному рівні. Більш того, в деяких ситуаціях самостійна настройка і контроль різання дозволяють досягти більш високих результатів обробки.

Техніка виконання різання своїми руками

Управління процесом різання в ручному режимі передбачає, що користувач буде самостійно здійснювати подачу заготовок і контролювати їх пересування з позиціонуванням. Також в деяких випадках до переліку операторських задач входить і регуляція системи охолодження. На практиці гідроабразивна різання металу своїми руками виконується за допомогою спеціальних кнопок. Наприклад, для позиціонування оператор повинен ввести кілька значень за координатами. Але навіть ручне управління повністю не звільнився від контролю з боку електронної системи. Так, при введенні помилкових даних техніка повертає значення робочих показників в початкове положення.

Плюси і мінуси технології

До переваг різання такого типу можна віднести чіткість лінії розкрою, можливість справлятися практично з будь-якими металами, а також вибухо-та пожежобезпечність операції. Серед недоліків такої обробки відзначають низьку швидкість при роботі з тонколистової сталлю, невисокий рівень зносостійкості функціональних елементів і дорожнечу витратних матеріалів, тобто абразив. Проте економічно технологія себе виправдовує. Наприклад, послуги гідроабразивного різання металу дозволяють якісно впоратися з відповідальними операціями при підготовці матеріалу для подальшого монтажу. Більш того, сендвіч-панелі, стільникові листи та інші пористі будматеріали можна різати тільки таким способом. Для підвищення продуктивності багато компаній також практикують і пакетну резку, що дозволяє економити час.

висновок

Ріжучі якості абразивних матеріалів давно використовуються в різних сферах. На подібному принципі, зокрема, працює піскоструминний інструмент, що дозволяє виконувати якісну і швидку шліфування поверхонь. У свою чергу, гідроабразивна різання металу забезпечує високоякісний результат в роботі з різними листами і конструкціями. Крім точності виконання розкрою можна відзначити і відсутність шкідливих процесів, якими супроводжуються традиційні способи обробки. Зокрема, теплові і механічні дії лише в рідкісних випадках дозволяють обійтися без деформації зони, що оточує місце різу. Але розплачуватися за якісний результат гідроабразивного обробки доводиться високими витратами на видатковий матеріал - чим ефективніше абразив, тим вище його ціна.

Способів різання і відповідного обладнання практично стільки ж, скільки видів різних матеріалів (твердих, м'яких, тендітних і інших). Верстати гідроабразивного різання здатні точно і ефективно обробити будь-хто.

1 Верстати гідроабразивного різання - технічне втілення передових технологій

Згинання - унікальна, одна з найефективніших технологій обробки матеріалів, заснована на природному процесі водної ерозії (поступове руйнування, вимиванні грунтів і гірських порід). При проведенні робіт в якості ріжучого інструменту застосовується вода, вплив якої на матеріал багаторазово посилена абразивом, що додається в неї. Але найголовніше, що ця суміш випускається під високим (до 6000 атм) тиском і на величезній швидкості (800-1000 м / с - в 3 рази вище швидкості звуку в повітрі).

На фізичному рівні суть механізму різання полягає в руйнуванні матеріалу швидкісним потоком абразивної складової струменя, розганяється і доставляється до місця обробки водою. При цьому відбувається відрив і вимивання з порожнини різання частинок матеріалу з одночасним охолодженням зони обробки.

Стійкість закінчення двухкомпонентной струменя (абразив з водою) і ефективність її впливу підтримуються оптимальним співвідношенням параметрів різання, в тому числі витрати і тиску води, а також розміру і витрати частинок абразивного складу.

Гидроабразивная струмінь здатна різати практично будь-який вид матеріалів:

- чорні, кольорові метали і сплави;

- леговані труднообрабативаємиє стали і сплави (включаючи жароміцні, нержавіючі);

- композиційні матеріали;

- штучні, природні камені (мармур, граніт і так далі);

- керамічні матеріали (плитка, керамограніт);

- скло звичайне, композиційне (триплекс, армоване, бронестекло, стеклотекстолит тощо);

- прозорі, пористі матеріали;

- бетон, залізобетон;

- бездротових мереж, сендвіч-конструкції.

М'які матеріали (поролон, поліуретан та інші піноматеріали, картон, пластмаси, шкіряні вироби, тканини тощо) ріжуть струменем тільки води, не додаючи абразив. Також такий спосіб застосовується в харчовій сфері - для порціонування і порізки харчових продуктів.

Для проведення гідроабразивного різання призначене спеціальне обладнання - верстати гідроабразивного різання. Принцип їх роботи полягає в наступному:

- вода, стисла насосом високого тиску (один з основних вузлів устаткування) до 4000 атм або вище, проходить через сопло, яке формує струмінь діаметром всього 0,2-0,35 мм, що подається в змішувальну камеру;

- в камері змішувача вода змішується з абразивним матеріалом (гранатовим піском, як правило), а потім проходить через інше, твердосплавне сопло, діаметр якого 0,6-1,2 мм;

- з другого сопла струмінь суміші абразиву з водою виходить зі швидкістю приблизно 1000 м / сек і вдаряє об поверхню виробу;

- робочий процес характеризується як "холодну різання" - не супроводжується нагріванням оброблюваної ділянки заготовки.

Типовий верстат складається з вузлів:

- Корпуси.

- Резервуара з водою об'ємом від 2 м 3 і більше.

- Насоса, який прокачує під високим тиском рідина від резервуара-сховища до зони різання.

- Шлангів, по яких вода транспортується.

- Ємності для заправки, системи подачі і змішування з водою абразиву.

- Водяного "різака", що представляє собою штуцер з форсункою. Автоматика регулює пропускну здатність і інші параметри роботи різака.

- Робочого столу, на якому кріпиться оброблювана заготовка, розташованого в спеціальній ванні.

- Захисного кожуха.

- Блоку автоматичного управління (ЧПУ) - координує переміщення робочого столу і водяного різака, контролює і задає параметри процесу обробки.

2 Установка гідроабразивного різання металу - особливості конструкції

Установка гідроабразивного різання настільки ж унікальна, як і сама технологія, непорівнянна за конструкцією ні з одним відомим обладнанням для подібного виду обробки виробів. Перша її особливість - наявність робочої ванни, в якій відбувається різка, що має такі елементи:

- Несучі опори з нержавіючої сталі, пристосовані для простої, швидкої заміни при настанні зносу.

- Швидкоз'ємні ребра для підтримки розрізається. Встановлюються на несучі опори і забезпечують їх захист від гідроабразивного струменя.

- Система швидкого набору, випуску води, що забезпечує обробку заготовок, повністю занурених у водне середовище - робоча зона захищена від пилу, що утворюється (залишається у воді) і шуму, рівень якого знижується до 65 Дб.

Наступна особливість - бак для абразиву, що забезпечує простоту роботи з обладнанням:

- конструкція дозволяє поповнювати запас абразивного матеріалу навіть в процесі роботи установки - істотна економія часу;

- обладнаний датчиками контролю обсягу абразиву.

Має свої особливості і система переміщення:

- У верстата консольна конструкція, оснащена ремінним приводом, що здійснює переміщення по осях.

- Ремінний привід найбільш пристосований для використання на гідроабразивних верстатах, так як практично не боїться, коли в нього потрапляє абразивний матеріал. Привід простий в експлуатації, а в разі зносу легко замінюємо.

- Висока точність позиціонування (± 0,025 мм) забезпечується індуктивними лінійними датчиками.

- Осьове переміщення здійснюється за лінійним направляють, завдяки чому забезпечується плавність швидкості і ходу, точність позиціонування.

Найважливіший вузол гідроабразивного установки - насос високого тиску, який здійснює стиснення і доставку води в робочу зону. Автоматичне керування всіма параметрами процесу різання проводиться системою ЧПУ. Для зручності швидкої і точної настройки або прив'язки всі верстати оснащені переносним пультом з маховичком.

Система підтримки постійного зазору являє собою особливий контактний механізм, що переміщається по листу і забезпечує підтримку оптимальної відстані між поверхнею виробу і фокусує трубкою. Це сприяє якості і точності різу, а також не допускає небезпеки зіткнення трубки з заготівлею.

Особлива конструкція верстатів - кутова голова:

- забезпечує рухливість ріжучої головки в 2 площинах з поворотом на кути нахилу до 60 ° включно - це дозволяє обробляти криволінійні поверхні, фаски, компенсувати конусність в процесі обробки;

- конструкцією передбачено, що при виконанні фаски або компенсації конусності переміщення відбувається тільки по 1 поворотною осі - це забезпечує незмінність кута і високу точність;

- складні поверхні можуть оброблятися одночасно по 5 координатами.

Верстат для гідроабразивного різання металу обладнаний системою завантаження оброблюваного матеріалу. Найбільшого поширення набули:

- Кран-балки, оснащені механічними або вакуумними захватами. В якості силової установки використовується тельфер.

- Підйомники гідравлічні, пневматичні з регульованими важелями, які підтримують матеріал в найважливіших місцях - отримали широке застосування при роботах з крихкими матеріалами.

Датчик, який контролює подачу абразивного складу:

- Перевіряє кількість що надходить абразив під час обробки - рез може виконуватися без присутності оператора.

- Забезпечує зупинку роботи верстата при попаданні сторонніх матеріалів (не передбачених фракцій або залишків мішковини) в ріжучу головку. Допустимий діапазон задається зі стійки оператора (можна змінити в процесі обробки).

На верстат, при необхідності, можна встановити ультразвукову або лазерну систему сканування поверхні заготовки. Пристрій виявляє нерівності поверхні заготовки і тим самим забезпечує підтримку необхідного зазору, а також максимальну точність різання.

Гідроабразивне устаткування може бути оснащено пристроєм видалення відпрацьованого абразиву:

- складається з насоса і бака відстійника;

- відмінна риса - використання насоса мембранного типу, який простий в обслуговуванні і максимально пристосований для експлуатації в агресивних середовищах;

- зручність роботи забезпечується тим, що бак для абразиву обладнаний швидкознімними роз'ємами для легкого під'єднання шлангів, а також пристосований до транспортування навантажувачем або кран-балкою.

3 Переваги і недоліки гідроабразивного технології

Устаткування для гідроабразивного різання надає такі переваги, переваги обробки:

- заготовка не піддається термічній дії (в зоні різу 60-90 ° С) - відсутність температурної деформації, пригорання і оплавлення матеріалу на крайках і в прилеглій до розрізу області, легуючі елементи сплавів і сталей не вигоряють;

- втрати матеріалу в процесі різання істотно менші, ніж при інших способах обробки;

- широкий спектр оброблюваних матеріалів, товщини (до 150-300 мм і більше);

- висока якість різання (шорсткість поверхні кромки Ra 1,6) - додаткова обробка не потрібна;

- висока точність - мінімальна відстань від розрізу до отвору або краю заготовки становить 0,5 мм (рекорд в обробці різанням);

- контур обробки може бути будь-якого рівня складності;

- висока ефективність розкрою листових матеріалів, товщина яких понад 8 мм;

- можливість пакетної (в кілька шарів) різання тонколистових матеріалів, що значно підвищує продуктивність, в тому числі, завдяки зменшенню загальної протяжності неодружених проходів ріжучої головки;

- обробка відбувається без істотної механічної навантаження на виріб - відсутність деформації, руйнування крихких матеріалів і економія на фіксують, кріпильних вузлах навіть при різанні тонкостінних деталей;

- екологічна чистота технології, абсолютна відсутність виділень шкідливих газів, а також стружки, пилу, окалини, диму, тому подібного, звичайно супроводжують різання;

- повна вибухо-та пожежобезпечність процесу;

- відсутність ріжучого інструменту (згідно традиційного тлумачення) - немає необхідності в періодичному відновленні гостроти інструменту і його заміні у міру зносу;

- працездатність "ріжучого" інструменту відновлюється закачуванням води і поповненням абразиву.

Недоліки, зумовлені особливостями технології:

- обмежений ресурс ріжучої головки, окремих комплектуючих;

- швидкість обробки тонколистової сталі недостатньо висока;

- автомобільна і авіаційна промисловість;

- при виробництві електронних компонентів, продуктів харчування, пеноматериалов;

- при виготовленні скловолоконних ущільнень і виробів;

- в обробці металів, спеціальних і екзотичних матеріалів;

- роботи з каменем, склом;

- художня різання текстилю, металу та інших матеріалів;

- виробництво ізоляційних виробів.

Традиційні теплові способи порізки просто безсилі при великих товщинах, а механічні менш ефективні і точні. титану, міді, алюмінію, нержавіючої сталі вельми проблематична. Камінь або деякі волоконні матеріали лазеру зовсім не по зубам. Для пластмас, які покриті металом, гидроабразівная технологія часто є єдиним методом обробки, так як не робить негативного впливу на поверхню.

Приклади промислового використання, де гідроабразивна різання особливо ефективна: