Elektróda kontakthegesztéshez. Készülék kontaktponthegesztő gépek elektródáinak élezésére

A ponthegesztés olyan módszer, amelyben az egymást átfedő részeket egy vagy több ponton összekötik. Az elektrospray adagolásakor helyi felmelegedés lép fel, ami a fém megolvadását és összeomlását eredményezi. Elektromos íves vagy gázhegesztéssel végzett hegesztésnél nincs szükség adalékanyagra: nem az elektródák olvadnak meg, hanem maguk az alkatrészek. Nem szükséges inert gázzal körülvéve: a főzőfürdő kellően lokalizált és védve van a légköri sav hatásától. A sörfőző maszk vagy kesztyű nélkül működik. Ez lehetővé teszi a folyamat jobb megjelenítését és ellenőrzését. A ponthegesztés alacsony költség mellett magas termelékenységet biztosít (akár 600 pont/perc). Széles körben használják az állam különféle galériáiban: az alkalmazkodástól a repülésig, valamint mindennapi célokra. Minden autószerelő műhely nem nélkülözheti a ponthegesztést.

Beépítés ponthegesztéshez

A robotok egy speciális hegesztőgépen, úgynevezett spotteren készülnek el. Vannak helyhez kötött (műhelyi munkákhoz) és hordozhatóak. A berendezés 380 vagy 220 V-os tápfeszültség mellett működik, és több ezer amperes töltőáramot állít elő, ami lényegesen nagyobb, mint az invertereknél és az automatáknál. Az áramlást a felületre préselt réz- vagy szénelektródára vezetik, amelyet pneumatikával vagy kézi erővel hegesztenek. Hőhatás lép fel, amely néhány milliszekundumig tart. Azonban a felület megbízható ragasztására használják. Mivel az áramlási idő minimális, a hő nem terjed messze a fémen, és gyorsan eléri a hegesztési pontot. A hegesztést közönséges acélból, horganyzott acélból, rozsdamentes acélból, rézből, alumíniumból készült alkatrészeken végezzük. A felület vastagsága változtatható: a legfinomabb illesztési részektől a 20 mm vastagságú lemezekig.

Az érintkezési ponthegesztés egy vagy két különböző oldalú elektródával végezhető. Az első módszert vékony felületek hegesztésére használják, vagy olyan esetekben, amikor a nyomás mindkét oldalról lehetetlen. Egy másik módszerhez használjon speciális fogót az alkatrészek rögzítéséhez. Ez az opció megbízhatóbb rögzítést biztosít, és gyakrabban használják vastag munkadarabok megmunkálásához.

Az áramlás típusától függően a ponthegesztő eszközök a következőkre oszthatók:

- változó folyamon dolgozik;

- állandó folyamon dolgozik;

- alacsony frekvenciájú berendezések;

- kondenzátor típusú eszköz

A birtokválasztás a technológiai folyamat sajátosságaitól függ. A váltósugár felszereltségének legnagyobb bővítése.

Forduljon meg a helyszínre

Elektróda ponthegesztéshez

A ponthegesztéshez használt elektródák különböznek az elektromos ívhegesztéshez használt elektródáktól. Nemcsak a gőzellátást biztosítják a forralandó felületen, hanem a préselési funkciót, valamint a hőbevitelre gyakorolt hatást is.

A munkafolyamat nagy intenzitása szükségessé teszi a kiváló minőségű, mechanikai és vegyi injektálásnak ellenálló anyagok szükségességét. A legnagyobb előnyöket a krómmal és cinkkel kiegészített réz mutatja (0,7 és 0,4% megbízhatóság).

A hegesztési pont szilárdságát nagymértékben meghatározza az elektróda átmérője. A hiba legalább 2-szerese az egyesítendő alkatrészek számának. A nyírók méreteit a GOST szabályozza, és átmérője 10-40 mm. Az elektródák javasolt méreteit a táblázat tartalmazza. (1. kép)

A közönséges acélok hegesztéséhez alaposan meg kell hegeszteni az elektródákat lapos munkafelülettel; magas széntartalmú és ötvözött acélok, réz, alumínium hegesztéséhez - gömb alakúval.

A gömb alakú hegyű elektródák ellenállóbbak: több élt kap az újraélezés előtt.

Sőt, univerzálisak és bármilyen fém hegesztésére alkalmasak, az alumínium vagy magnézium hegesztésére szolgáló sík felület tengelye pedig horpadások készítésére szolgál.

A kritikusan hozzáférhető helyeken végzett ponthegesztést íves elektródák teszik teljessé. A sörfőzőnek, aki hasonló elmével és robotokkal dolgozik, mindig lesz egy sor különböző alakú elektródája.

Az áramlás megbízható átvitele és a nyomás biztosítása érdekében az elektródákat szorosan az elektródavágóhoz kell csatlakoztatni. Ehhez adjon a leszálló részeknek kúp alakút.

Minden típusú elektróda menetes vagy hengeres felületre szerelhető.

Forduljon meg a helyszínre

Ponthegesztési paraméterek

A folyamat fő paraméterei az erő erőssége, az impulzus erőssége és a kompresszió erőssége.

A főzési áram erőssége tartalmazza a látható hőmennyiséget, a melegítés folyékonyságát és a főtt mag méretét.

A hőáramlás erejétől és a mag méretétől számítva egy nagyságrend erőt ad az impulzusnak. A megfelelő pillanat elérésekor azonban beáll a párolgás szakasza, amikor a hegesztési zónából minden hő távozik, és már nem folyik be az olvadt fémbe és a mag méretére. Ezért az adatfolyam ellátásával kapcsolatos megnövekedett gondok végső soron hatástalanok.

A Susilla-kompresszió plasztikus deformációt önt a forralt felületre, újra elosztja rajtuk a hőt, és kikristályosítja a magot. Az erősen összenyomott nyomás csökkenti az elektromos áram támasztékát, amely az elektródától a hegesztendő részek felé halad, és fordítva. Ezután az áramlás erőssége nő, az olvadási folyamat felgyorsul. A Vikonan nagynyomású csatlakozását kiemelten kezelik. Nagy strumanyomás esetén a nyomás olvadt fém fröccsenéssé válik. A stressz enyhítése és a mag vastagságának növelése érdekében bizonyos epizódokban további, rövid távú mozgást végeznek nyomás alatt a dob bekapcsolása után.

Lágyat és keményet látnak. Lágy módban az áramlás ereje kisebb (az áramlás vastagsága 70-160 A/mm²), és az impulzus erőssége akár több másodpercig is tarthat. Ezt a fajta hegesztést alacsony széntartalmú acélok hegesztésére használják, és szélesebb körben a háztartásokban, ha a munkát kis teljesítményű gépeken végzik. Kemény üzemmódban a nyomásimpulzus időtartama (160-300 A/mm²) 0,08-0,5 másodperc. A részletekre a lehető legjobban oda kell figyelni. A melegítés és a hűtés lehetővé teszi, hogy a főtt mag megőrizze korrózióállóságát. A kemény mód rézzel, alumíniummal és erősen ötvözött acélokkal való megmunkáláshoz használatos.

Az optimális paraméterek kiválasztása számos tényező figyelembevételétől és a bővítés utáni teszteléstől függ. Mivel a próbakísérletek kivitelezése lehetetlen vagy eredménytelen (például egyszeri otthoni főzéssel), be kell tartani a szakértők által meghatározott szabályokat. A sugárszilárdság, az impulzusszilárdság és a kompresszió javasolt paraméterei közönséges acélok hegesztéséhez a táblázatban láthatók. (2. kép)

Forduljon meg a helyszínre

Lehetséges hibák és okaik

Nyilvánvaló, hogy a Vikonana pont megbízható kapcsolatot biztosít, amelynek a szolgáltatási ideje meghaladja magának a vírusnak a szolgáltatási idejét. A technológia megzavarása azonban hibákhoz vezethet, amelyek 3 fő csoportra oszthatók:

- a főtt mag nem megfelelő méretei és helyzetének javítása az alkatrészek stabilitásához;

- mechanikai sérülések: repedések, horpadások, héjak;

- a fém mechanikai és korróziógátló tulajdonságainak megsemmisítése a hegesztési ponttal szomszédos zónában.

Nézzük meg a hibák bizonyos típusait és azok okait:

- A behatolás hiányát okozhatja a sugár elégtelen erőssége, a túlzott nyomás vagy az elektróda elhasználódása.

- Külső repedések jelennek meg a túl nagy igénybevétel, az elégtelen tömörítés és a felület érdessége miatt.

- Tépd fel az agy széleit, és növesd közel hozzájuk a magokat.

- Az elektródák horpadásai akkor fordulnak elő, ha a munkafelület túl kicsi, helytelen a felszerelés, túlzott nyomás, túl nagy áramlás és triviális impulzus.

- Az olvadt fém fröccsenése és a vele kitöltött rés az alkatrészek között (belső fröccsenés) a fémhéj magjában létrejövő elégtelen összenyomás, fenntarthatatlanul beépített elektródák következtében jön létre.

- Az olvadt fém külső kifröccsenését az alkatrészek felületére okozhatja az elégtelen nyomás, a túlzott áramlási viszonyok, a felület érdessége és az elektródák eltolódása. A fennmaradó két tisztviselő negatív hatással van a patak felosztásának és a fém olvadásának egységességére.

- A patak és óra föld feletti módozatai révén belső repedések, héjak alakulnak ki, elégtelen vagy késleltetett szorítás, a felszín eltömődése. A mag lehűlésének pillanatában zsugorodási héjak jelennek meg. Ezek megelőzése érdekében a sugáradagolás elindítása után alkalmazzon kovácsolónyomást.

- A mag szabálytalan formájának és zsugorodásának oka a peroxid és az elektródák eltolódása, valamint az alkatrészek felületének egyenetlensége.

- A felület egyenetlensége vagy az elégtelen tömörítés öröksége eltűnt. A hiba elkerülése érdekében a folyadékot csak azután szabad felhordani, hogy a nyomást végig biztosítottuk.

A hibák azonosításához vizuális vizsgálatot, radiográfiát, ultrahangvizsgálatot és kapilláris diagnosztikát alkalmaznak.

A robotok tesztelésekor a hegesztési pont fényerejének szabályozása razrivu segítségével történik. A mag az egyik részen teljesen elveszhet, a másikon pedig egy mély kráter.

A hibák kijavítása azok természetétől függ. Külső fröccsenések mechanikai tisztítása, kovácsolás deformáció során, hőkezelés a feszültség enyhítésére. A leggyakrabban hibás pontokat egyszerűen újramarják.

Az elektródák kialakítása olyan alakú és méretű, amely biztosítja az elektróda munkarészének hozzáférését az alkatrészek hegesztési helyéhez, amely készen áll a kézi és megbízható felszerelésre a gépre, és biztosítja a munkafelület nagy ellenállását .

A legkönnyebben gyártható és üzemeltethető egyenes elektródák, amelyeket a GOST 14111-69 szerint különféle rézelektródaötvözetekből szerelnek össze, a hegesztett alkatrészek fémminőségétől függően.

Azonban például különböző fémek vagy nagy tartóssági különbségű alkatrészek hegesztésekor az elektródák savas részeinek eltávolításához alacsony elektromos hővezető képességet kell elérni (a közeg 30...40%-a). Mivel a teljes elektróda ilyen fémből készül, intenzíven melegszik a hegesztősugártól a magas elektromos tartó kerete mögött. Ilyen esetekben az elektróda alapja rézötvözetből, a munkarész pedig a félvezető normál öntéséhez szükséges tulajdonságokkal rendelkező fémből készül. A 3. munkarész cserélhető (1. ábra, a) és rögzíthető egy másik anya 2 mögé az 1. állványon. Az ilyen kialakítású elektródák manuálisan eltávolíthatók, mivel ez lehetővé teszi a fémalkatrészek típusának és márkájának megváltoztatásakor hegesztésre. a szükséges munkadarab beszereléséhez. A cserélhető résszel ellátott elektróda elégtelensége azt eredményezi, hogy az alkatrészek jó módszerekkel történő hegesztése és az elégtelen intenzív hűtés során megreked. Ezért az ilyen elektródákat nem szabad fontos gyártási módokban nagy sebességgel használni.

Kicsi 1. Elektróda más fémből készült munkarésszel

Az elektródák munkarészét vagy forrasztott (1. ábra, b) vagy besajtolt csúcsra (1. ábra, c) szereljük fel. A hegyek volfrámból, molibdénből vagy összetételük mézből készülnek. A volfrámhegy megnyomásakor a hengeres felületet csiszolni kell, hogy megbízható érintkezés legyen az elektródalappal. Rozsdamentes acélból készült, 0,8...1,5 mm vastagságú alkatrészek hegesztésekor a 3. volfrámbetét átmérője (1. ábra, c) 4...7 mm lesz, a préselt rész mélysége 10.. .12 mm, az alkatrész mélysége pedig 1, 5...2 mm, ami kijön. Ha a kiálló rész túl hosszú, ügyeljen a túlmelegedésre és az elektróda ellenállásának csökkenésére. A betét munkafelülete lehet sík vagy gömb alakú.

Az elektródák tervezése során figyelembe vett különleges szempontok az ülőrész alakjától és méreteitől függhetnek. A kúp legszélesebb része a leszálló rész, amely nem lehet kevesebb. A rövidített kúpú elektródák könnyebben merevíthetők, ha kis szálakat és hegeket vikorsztánnal hegesztenek. Azonban van egy kúpos illeszkedés, ellenkező esetben az elektródák hollandióval történő rögzítése elakad. Az elektródák ilyen csatlakoztatása javasolt. rich point gépek, ha anyukádnak fontos kimenni, állj az elektródák közé vagy a bilincsek közé. Különböző alakú elektródák használatakor ugyanazokat az elektródákat hengeres ülőrésszel szerelje fel (8. ábra, d).

Az összecsukható áramkör részeinek ponthegesztésénél és a hely rossz megközelítésénél az összecsukható szerkezetet alkotó erősen formázott elektródák közvetlenül alacsonyabbak, kevésbé manuálisan működnek, és általában csökken a tartósság. Ezért az formázott elektródáknak teljesen pangónak kell lenniük, mivel nélkülük lehetetlen lenne a főzés. A formált elektródák méretei és alakja az alkatrészek méretétől és konfigurációjától, valamint a hegesztőgép elektrodetrimátorainak és konzoljainak kialakításától függ (2. ábra).

Kicsi 2. Különféle alakú elektródák

Az üzemóra alatt kialakított elektródák jelentős mozzanatot hívnak le a jel tengelyen kívüli jelentésében, amelyet az elektródák kiválasztása és tervezése során figyelembe kell venni. Az utolsó nyomaték és a konzolos rész kismértékű túlvágása jelentős rugós deformációkat okoz. Ezzel összefüggésben elkerülhetetlenül az elektródák munkafelületeinek kölcsönös elmozdulása következik be, különösen, ha az egyik elektróda egyenes, a másik formázott. Ezért az alakos elektródák munkafelülete gömb alakú. Egyes formázott elektródáknál, amelyek nagy pillanatokról ismertek, deformálódhat a kúpos leszállórész és az elektrodetrimátor foglalata. A 16, 20, 25 mm átmérőjű elektródák kúpjaira vonatkozó korábbi adatokhoz hozzáadjuk a Br.NBT bronzból készült formázott elektródák és a hőkezelt Br.H elektrodotrimátorok megengedett forgatónyomatékát, de 750, 1500 ill. 3200 kg × oszt. Mivel a formázott elektróda kúpos része a megengedettnél nagyobb nyomatékot tapasztal, meg kell növelni a kúp maximális átmérőjét.

Az összehajtható, tágas formájú elektródák tervezésekor ajánlatos a modellt először gyurmából, fából vagy fémből elkészíteni, amely könnyen formázható. Ez lehetővé teszi a formált elektróda legracionálisabb méreteinek és alakjának meghatározását, és elkerülheti a fém előkészítése során történő feldolgozást.

ábrán. 3, korlátozott hozzáférésű helyeken számos hegesztési műveletet végeztek. A hegesztett profil a héjjal egy eltolt munkafelületű alsó elektródával van formázva (3a. ábra).

Kicsi 3. Alkalmazza az alakos elektródák megszilárdítását

A felső elektróda csonkja ferde élezéssel és az alsó, figurás jelzések az ábrán. 3, b. Az elektromos pöttynyíró függőleges tengelyének szöge nem lehet nagyobb 30°-nál, ellenkező esetben az elektromos pöttynyíró kúpos nyílása deformálódik. Ha a felső elektródát nem lehet burkolattal felszerelni, akkor formázott is lehet. A formázott elektródát két felületen meghajlítják, hogy elérje a könnyen hozzáférhető hegesztési területet (3. ábra, c-e). Az alkatrészek hegesztéséhez a gépen nincsenek vízszintes konzolok, amint az ábra mutatja. 3, ne állítsunk össze két elektródafigurát, ugyanazokkal a villákkal.

Egyes alakú elektródák még a nagyszerű pillanatokat is megörökítik. A kúpos ülékrész deformációjának elkerülése érdekében az alakos elektródát egy bilincs és csavar segítségével rögzítik az elektrodetrimach külső felületéhez (4. ábra, a). A bolyhos formázott elektródák értéke jelentősen megnő, ha tároló (megerősített) elektródákra cserélik őket. Ebből a célból az elektróda fő része acélból, az elektróda pedig rézötvözetből készül (4. ábra, b). A huzalhordozó alkatrészek egymáshoz való csatlakoztatása további forrasztással, az acélkonzollal pedig csavarokon történhet. Lehetséges tervezési lehetőség, amikor a rézötvözetből készült formázott elektródát acélelemekkel (pántokkal) erősítik (megerősítik), ami nem hoz létre zárt gyűrűt az elektróda körül, mivel azt fúvókák indukálják, Növelje az elektróda melegítését. A fontos mozzanatokat képviselő formázott elektródák rögzítése az elektrodotrimach helyett egy látszólag visszafogott hengeres részbe van összeszerelve a gépbe való beépítéshez (div. 4. ábra, b).

Kicsi 4. Elektróda a nagyszerű utolsó pillanat megörökítéséhez:

a - az elektrodetrimach külső felületének megerősítésével;

b – megerősített elektróda: 1 – acél konzol; 2 – elektróda; 3 - strumopiddeniya

A ponthegesztés leggyakrabban az elektródák belső hűtésével jár. Ha azonban a hegesztett anyagot kis keresztmetszetű elektródákkal vagy nagy melegítéssel hegesztik, és a hegesztett anyag nem érzékeny a korrózióra, akkor a külső hűtés hatására a fogókban stagnál. A hűtővizet speciális csöveken vagy az elektróda munkarészében lévő nyílásokon keresztül szállítják. Nagyon nehéz hidegen formázott elektródákkal dolgozni, ezért mindig lehetőség van az elektróda konzol részének kis bevágásain keresztül közvetlenül a munkarészbe juttatni a vizet. Egyes hűtőegységek vékony rézcsövekből készülnek, amelyeket a formált elektróda konzol részének oldalfelületeire forrasztanak nagy méretre. Azoknak az orvosoknak, akik tisztában vannak azzal, hogy az alakos elektródák mindig hidegebbek, mint az egyenes elektródák, gyakran jelentősen csökkenteniük kell a hegesztés sebességét, hogy megakadályozzák az alakos elektróda munkarészének túlmelegedését és az ellenállás csökkenését.

Ha úgy dönt, hogy a bilincseket jól hozzáférhető helyeken hegeszti, valamint az elektródák gyakori cseréjének szükségességét, az elektródák rögzítését rögzíteni kell, amint az ábra mutatja. 5. Ez a fajta rögzítés biztosítja a jó elektromos érintkezést, az elektródák feszültségének kézi beállítását, a jó sérülésállóságot és az elektródák könnyű eltávolítását. Az ilyen elektródák belső hűtésének hiánya miatt azonban kis szinten (5...6 kA-ig) és kis sebességgel hegesztéskor stagnálnak.

Kicsi 5. Az elektródák rögzítésének módjai

A kézreállóság érdekében a robotok elektródákat használnak a munkadarabok mozgatására. Ezek az elektródák lehetnek eltávolíthatók vagy forgathatók (6. ábra), és jelentősen leegyszerűsítik és felgyorsítják az elektródák felszerelését (munkafelületek torlódása).

Kicsi 6. Többszörös helyzet-átrendezés (a) és felületi (b) elektródák:

1 – elektromos dotrimach; 2 - elektróda

Az elektródákat az elektrodetrimátorokba szerelik be, amelyek a hegesztőgép konzolrészeire vannak rögzítve, amelyek nyomást és nyomást továbbítanak. Az asztalban További információként meghatároztuk a fő ponthegesztőgéptípusok direkt elektrodotrimátorainak méreteit. Az elektrodetrimátorok kiváló minőségű rézötvözetekből készülnek, kiemelkedően magas elektromos vezetőképességgel. Leggyakrabban az elektromos trimmer Br.Kh bronzból készül, amelyet hőkezelnek a szükséges keménység (HB legalább 110) elérése érdekében. Acélok hegesztésekor, amikor kis (5...10 kA) fúvókák stagnálnak, az elektrodetrimátorok teljes egészében Br.NBT bronzból vagy szilícium-nikkel bronzból készülnek. Ezek a leszálló elektrodotrimach kúpos nyílása méreteinek megőrzését hivatottak biztosítani.

Asztal. Elektromos pontvágók méretei mm-ben

Az egyenes elektrodotrimátorok a legnagyobb szélességgel rendelkeznek (7. ábra). Az üres elektróda szivattyú közepén egy cső található a vízellátáshoz, amelyen keresztül az elektróda kellően intenzív hűtése történik. Ha a cső falának vastagsága 0,5-0,8 mm, akkor a külső átmérő 0,7-0,75 legyen az elektródanyílás átmérőjéhez képest. Az elektródák gyakori cseréjekor teljesen el kell távolítani az elektrodotrimach-ot a védőrácsokról (7. ábra, b). Az elektróda eltávolítása a leszállóaljzatból úgy történik, hogy egy fa kalapáccsal megütjük az 5 ütőt, amely egy rozsdamentes acél csőhöz csatlakozik - 1. csap. A csap és az ütköző forgását az alsó helyzetben egy rugó ellensúlyozza 2. Fontos, hogy a vishtovhuvach vége a fülhöz érjen a felületén, különben az elektróda ülőrésze gyorsan kicsúszik a beállításából, és elakad, amikor eltávolítják az elektrodetrimachról. A működéshez praktikus vége az 1 elektrodotrimach vége, amely úgy néz ki, mint egy cserélhető 2 menetes persely, amelybe a 3 elektróda van beszerelve (7. ábra, c). Ez a kialakítás lehetővé teszi, hogy a 2-es hüvelyt ellenállóbb fémből állítsák elő és cseréljék ki, ha a beszerelt elektróda eltérő átmérőjű elhasználódott, és könnyen eltávolítható az elektróda eltávolítása is, ha az acélhajlítást a vezető beszorítja. a persely közepén.

Kicsi 7. Közvetlen elektrodotrimátorok:

a – normál;

b - z vishtovhuvachem;

in – cserélhető persellyel

Mivel a formázott elektródák nagyobb valószínűséggel akadnak el alkatrészek hegesztésénél, mert vannak kis méretű elemek, amelyeket össze kell kötni, ezért nagy méretük miatt teljesen szükséges speciális alakú elektródák és egyszerű elektródák használata. raktárként használhatók, és biztosítják az elektródák beszerelését különböző alá, a függőleges tengelyig (8. ábra, a). Az ilyen elektródavágó előnye az elektróda feszültségének egyszerű beállítása. Számos típusnál az alakos elektródát ki lehet cserélni egy elektrodetrimátorra, amint az ábra mutatja. 8, b. Érdeklődés mutatkozik az elektromos dotrimátor iránt is, amely könnyen állítható (8. ábra c). Az elektromos dotrim 90°-os sarka alatt meghajlított szerkezet az ábrán látható. 30 g won lehetővé teszi egy elektróda rögzítését hengeres üléssel. Egy speciális csavarbilincs biztosítja a csavar rögzítését és az elektródák eltávolítását. ábrán. A 9. ábra a ponthegesztés különféle csapjait mutatja be különböző formájú elektrodotrimátorokkal.

Kicsi 8. Speciális elektrodotrimátorok

Kicsi 9. Különféle elektrodotrimátorok tompaszárítása

Nagy méretű szerelvények, például panelek ponthegesztésénél az elektróda forgófejét teljesen meg kell húzni (10. ábra). Az ilyen fejek felszerelése lehetővé teszi az elektródák működési idejének többszöri növelését a végső tisztítás előtt anélkül, hogy a főzés alatt álló panelt eltávolítaná a gép munkateréből. Ebből a célból, miután a bőrpár elektródája eltömődött, az 1 elektrodetrimátort 90°-kal elforgatjuk, és a 4 ütközővel rögzítjük. A forgófej lehetővé teszi, hogy különböző formájú munkafelületű elektródákat szereljünk fel hegesztéshez, például hegesztéshez. változó mennyiségű alkatrészt, valamint gondoskodni kell az elektródák speciális elektródákkal történő tisztításának gépesítéséről. A forgófej nagy gyártási különbségű alkatrészek ponthegesztésére használható, és vékony alkatrész oldalára szerelhető fel. Úgy tűnik, hogy amikor az elektróda munkafelülete, amely egy vékony résszel érintkezik, gyorsan elhasználódik, és a fej újra fordításakor kicserélődik. Mivel az elektróda a tömör rész oldalán van, kézzel nyomja meg a görgőt.

Kicsi 10. Forgó elektródafej:

1 – forgó elektromos dotrim; 2 – test; 3 – elektróda; 4 – dugó

Ponthegesztéskor az elektródák tengelyei merőlegesek a hegesztendő alkatrészek felületére. Nehezen kezelhető részek hegesztéséhez (a munka fokozatosan változik), vagy további felfüggesztett gépek előkészítéséhez, nagy méretű szerelvények meglétéhez szükséges a forgóelektróda viszkozitása összeállítása, amely a önbeálló, gömb alakú támasztékkal (11. ábra, a). A vízszivárgás megakadályozása érdekében az elektródát humuszgyűrű formájában erősítik meg.

Kicsi 11. Önszerelő elektródák és fejek:

a - forgó elektróda lapos munkafelülettel;

b - fej kétpontos hegesztéshez: 1 - test; 2 – mind;

- lemezelektródák a háló hegesztéséhez: 1, 7 - gépkonzolok; 2-villa; 3 – gumiabroncsok; 4 ütéses elektróda; 5 - háló forraláshoz; 6 - alsó elektróda

Alapvető pont-pont gépeken a rövid ideig tartó hegesztőacél alkatrészek egyszerre két ponton préselhetők a rögzített duplaelektródos fejből (11. ábra, b). Az elektródán egyenletesen megoszló erő eléri az 1 test és a 2 tengely forgási szögét a gép nyomóereje alatt.

A 3...5 mm átmérőjű acéllövésből készült háló hegesztéséhez az elektródalemezek lefagyaszthatók (11. ábra, c). A felső 4 elektródát a tengelyre helyezzük az oldalak közötti egyenletes eloszlás érdekében. A ütés összegzését az egyenletesség módszerével rugalmas gumiabroncsokkal végezzük 3; A 2. dugó és az összes megfelelő alkatrész szigetelve van az elektródától. Ha az elektródákat 150 mm-re növelik, a bűz olyan erőssé válhat, hogy nem működik.

Kicsi 12. Ékelektróda betétek

A két héjból és merevítő bordákból álló panelek hegesztésekor középen egy elektromosan vezető betét található, amely elnyeli a gép elektródáinak erejét. A betét kialakítása az, hogy a hegesztett részek belső felületéhez szorosan illeszkedjen rés nélkül, elkerülve az alkatrészek külső felületén a mély horpadásokat és az esetleges hiányzó alkatrészeket. Ezzel a módszerrel vicoristan betétet használhat, az ábrán látható módon. 12. A 2 ék fogantyúja hasonló a törhetetlen 4 ékhez, amely biztosítja, hogy a robotgéppel szinkronban rászoruljanak a hegesztett 3 részekre. Ha az 1 és 5 elektródák összenyomódnak és hegesztés történik, a pneumatikus rendszerből a gép hajtása a gép elülső állomásán rögzített üres 8 hengertől jobbra mozog, és a 7 rúdon keresztül a 2 ék, több állvány. az ékek munkafelületei között. Amikor felemeli az 1. elektródát, jöjjön ki ismét jobbról, és kezdjen belépni a bal oldali üres 8 hengerbe, váltva az ékek felületei között, ami lehetővé teszi a panel mozgatását úgy, hogy a gép elektródái megsüljenek. Az ékbetét hűtése a 6. cső behelyezésével történik. Az ilyen betét környezete lehetővé teszi olyan alkatrészek hegesztését, amelyek közötti belső távolság legfeljebb 10 mm.

k-svarka.com

Alkatrészek csatlakoztatása érintkezési ponthegesztéshez

- 27 mell

- 77 megtekintés

- 13 értékelés

- Elektróda ponthegesztéshez

- Ponthegesztési paraméterek

- Lehetséges hibák és okaik

A ponthegesztés olyan módszer, amelyben az egymást átfedő részeket egy vagy több ponton összekötik. Az elektrospray adagolásakor helyi felmelegedés lép fel, ami a fém megolvadását és összeomlását eredményezi. Elektromos íves vagy gázhegesztéssel végzett hegesztésnél nincs szükség adalékanyagra: nem az elektródák olvadnak meg, hanem maguk az alkatrészek. Nem szükséges inert gázzal körülvéve: a főzőfürdő kellően lokalizált és védve van a légköri sav hatásától. A sörfőző maszk vagy kesztyű nélkül működik. Ez lehetővé teszi a folyamat jobb megjelenítését és ellenőrzését. A ponthegesztés alacsony költség mellett magas termelékenységet biztosít (akár 600 pont/perc). Széles körben használják az állam különféle galériáiban: az alkalmazkodástól a repülésig, valamint mindennapi célokra. Minden autószerelő műhely nem nélkülözheti a ponthegesztést.

Ponthegesztési séma.

Beépítés ponthegesztéshez

A robotok egy speciális hegesztőgépen, úgynevezett spotteren készülnek el. Vannak helyhez kötött (műhelyi munkákhoz) és hordozhatóak. A berendezés 380 vagy 220 V-os tápfeszültség mellett működik, és több ezer amperes töltőáramot állít elő, ami lényegesen nagyobb, mint az invertereknél és az automatáknál. Az áramlást a felületre préselt réz- vagy szénelektródára vezetik, amelyet pneumatikával vagy kézi erővel hegesztenek. Hőhatás lép fel, amely néhány milliszekundumig tart. Azonban a felület megbízható ragasztására használják. Mivel az áramlási idő minimális, a hő nem terjed messze a fémen, és gyorsan eléri a hegesztési pontot. A hegesztést közönséges acélból, horganyzott acélból, rozsdamentes acélból, rézből, alumíniumból készült alkatrészeken végezzük. A felület vastagsága változtatható: a legfinomabb illesztési részektől a 20 mm vastagságú lemezekig.

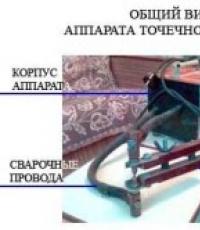

Zagalny nézet egy pontalapú zvaryuvalny készülékről.

Az érintkezési ponthegesztés egy vagy két különböző oldalú elektródával végezhető. Az első módszert vékony felületek hegesztésére használják, vagy olyan esetekben, amikor a nyomás mindkét oldalról lehetetlen. Egy másik módszerhez használjon speciális fogót az alkatrészek rögzítéséhez. Ez az opció megbízhatóbb rögzítést biztosít, és gyakrabban használják vastag munkadarabok megmunkálásához.

Az áramlás típusától függően a ponthegesztő eszközök a következőkre oszthatók:

- változó folyamon dolgozik;

- állandó folyamon dolgozik;

- alacsony frekvenciájú berendezések;

- kondenzátor típusú eszköz

A birtokválasztás a technológiai folyamat sajátosságaitól függ. A váltósugár felszereltségének legnagyobb bővítése.

Forduljon meg a helyszínre

Önjáró berendezés vázlata ponthegesztéshez.

A ponthegesztéshez használt elektródák különböznek az elektromos ívhegesztéshez használt elektródáktól. Nemcsak a gőzellátást biztosítják a forralandó felületen, hanem a préselési funkciót, valamint a hőbevitelre gyakorolt hatást is.

A munkafolyamat nagy intenzitása szükségessé teszi a kiváló minőségű, mechanikai és vegyi injektálásnak ellenálló anyagok szükségességét. A legnagyobb előnyöket a krómmal és cinkkel kiegészített réz mutatja (0,7 és 0,4% megbízhatóság).

A hegesztési pont szilárdságát nagymértékben meghatározza az elektróda átmérője. A hiba legalább 2-szerese az egyesítendő alkatrészek számának. A nyírók méreteit a GOST szabályozza, és átmérője 10-40 mm. Az elektródák javasolt méreteit a táblázat tartalmazza. (1. kép)

A közönséges acélok hegesztéséhez lapos munkafelületű elektródákat kell alaposan hegeszteni, magas széntartalmú és ötvözött acélok, réz és alumínium hegesztéséhez – gömb alakúak.

A gömb alakú hegyű elektródák ellenállóbbak: több élt kap az újraélezés előtt.

Sőt, univerzálisak és bármilyen fém hegesztésére alkalmasak, az alumínium vagy magnézium hegesztésére szolgáló sík felület tengelye pedig horpadások készítésére szolgál.

A kritikusan hozzáférhető helyeken végzett ponthegesztést íves elektródák teszik teljessé. A sörfőzőnek, aki hasonló elmével és robotokkal dolgozik, mindig lesz egy sor különböző alakú elektródája.

Az áramlás megbízható átvitele és a nyomás biztosítása érdekében az elektródákat szorosan az elektródavágóhoz kell csatlakoztatni. Ehhez adjon a leszálló részeknek kúp alakút.

Minden típusú elektróda menetes vagy hengeres felületre szerelhető.

Forduljon meg a helyszínre

A folyamat fő paraméterei az erő erőssége, az impulzus erőssége és a kompresszió erőssége.

A főzési áram erőssége tartalmazza a látható hőmennyiséget, a melegítés folyékonyságát és a főtt mag méretét.

A hőáramlás erejétől és a mag méretétől számítva egy nagyságrend erőt ad az impulzusnak. A megfelelő pillanat elérésekor azonban beáll a párolgás szakasza, amikor a hegesztési zónából minden hő távozik, és már nem folyik be az olvadt fémbe és a mag méretére. Ezért az adatfolyam ellátásával kapcsolatos megnövekedett gondok végső soron hatástalanok.

A Susilla-kompresszió plasztikus deformációt önt a forralt felületre, újra elosztja rajtuk a hőt, és kikristályosítja a magot. Az erősen összenyomott nyomás csökkenti az elektromos áram támasztékát, amely az elektródától a hegesztendő részek felé halad, és fordítva. Ezután az áramlás erőssége nő, az olvadási folyamat felgyorsul. A Vikonan nagynyomású csatlakozását kiemelten kezelik. Nagy strumanyomás esetén a nyomás olvadt fém fröccsenéssé válik. A stressz enyhítése és a mag vastagságának növelése érdekében bizonyos epizódokban további, rövid távú mozgást végeznek nyomás alatt a dob bekapcsolása után.

Láthatja a lágy és kemény sörfőzési módot. Lágy módban az áramlás ereje kisebb (az áramlás vastagsága 70-160 A/mm²), és az impulzus erőssége akár több másodpercig is tarthat. Ezt a fajta hegesztést alacsony széntartalmú acélok hegesztésére használják, és szélesebb körben a háztartásokban, ha a munkát kis teljesítményű gépeken végzik. Kemény üzemmódban a nyomásimpulzus időtartama (160-300 A/mm²) 0,08-0,5 másodperc. A részletekre a lehető legjobban oda kell figyelni. A melegítés és a hűtés lehetővé teszi, hogy a főtt mag megőrizze korrózióállóságát. A kemény mód rézzel, alumíniummal és erősen ötvözött acélokkal való megmunkáláshoz használatos.

Az optimális paraméterek kiválasztása számos tényező figyelembevételétől és a bővítés utáni teszteléstől függ. Mivel a próbakísérletek kivitelezése lehetetlen vagy eredménytelen (például egyszeri otthoni főzéssel), be kell tartani a szakértők által meghatározott szabályokat. A sugárszilárdság, az impulzusszilárdság és a kompresszió javasolt paraméterei közönséges acélok hegesztéséhez a táblázatban láthatók. (2. kép)

Forduljon meg a helyszínre

Érintkezési ponthegesztési folyamatok ciklogramjai.

Nyilvánvaló, hogy a ponthegesztés megbízható kapcsolatot biztosít, amelynek élettartama meghaladja magának a vírusnak a szolgáltatási idejét. A technológia megzavarása azonban hibákhoz vezethet, amelyek 3 fő csoportra oszthatók:

- a főtt mag nem megfelelő méretei és helyzetének javítása az alkatrészek stabilitásához;

- mechanikai sérülések: repedések, horpadások, héjak;

- a fém mechanikai és korróziógátló tulajdonságainak megsemmisítése a hegesztési ponttal szomszédos zónában.

Nézzük meg a hibák bizonyos típusait és azok okait:

- A behatolás hiányát okozhatja a sugár elégtelen erőssége, a túlzott nyomás vagy az elektróda elhasználódása.

- Külső repedések jelennek meg a túl nagy igénybevétel, az elégtelen tömörítés és a felület érdessége miatt.

- Tépd fel az agy széleit, és növesd közel hozzájuk a magokat.

- Az elektródák horpadásai akkor fordulnak elő, ha a munkafelület túl kicsi, helytelen a felszerelés, túlzott nyomás, túl nagy áramlás és triviális impulzus.

- Az olvadt fém fröccsenése és a vele kitöltött rés az alkatrészek között (belső fröccsenés) a fémhéj magjában létrejövő elégtelen összenyomás, fenntarthatatlanul beépített elektródák következtében jön létre.

- Az olvadt fém külső kifröccsenését az alkatrészek felületére okozhatja az elégtelen nyomás, a túlzott áramlási viszonyok, a felület érdessége és az elektródák eltolódása. A fennmaradó két tisztviselő negatív hatással van a patak felosztásának és a fém olvadásának egységességére.

- A patak és óra föld feletti módozatai révén belső repedések, héjak alakulnak ki, elégtelen vagy késleltetett szorítás, a felszín eltömődése. A mag lehűlésének pillanatában zsugorodási héjak jelennek meg. Ezek megelőzése érdekében a sugáradagolás elindítása után alkalmazzon kovácsolónyomást.

- A mag szabálytalan formájának és zsugorodásának oka a peroxid és az elektródák eltolódása, valamint az alkatrészek felületének egyenetlensége.

- A felület egyenetlensége vagy az elégtelen tömörítés öröksége eltűnt. A hiba elkerülése érdekében a folyadékot csak azután szabad felhordani, hogy a nyomást végig biztosítottuk.

A hibák azonosításához vizuális vizsgálatot, radiográfiát, ultrahangvizsgálatot és kapilláris diagnosztikát alkalmaznak.

A robotok tesztelésekor a hegesztési pont fényerejének szabályozása razrivu segítségével történik. Lehet, hogy az egyik részen teljesen hiányzik a mag, a másikon pedig egy mély kráter.

A hibák kijavítása azok természetétől függ. Külső fröccsenések mechanikai tisztítása, kovácsolás deformáció során, hőkezelés a feszültség enyhítésére. A leggyakrabban hibás pontokat egyszerűen újramarják.

expertsvarki.ru

Az olyan kompakt kézi eszközök megjelenésével, mint a BlueWeldPlus, a ponthegesztés nemcsak az ipari méretű gyártásban válik népszerűvé, hanem a mindennapi életben is. Ennek a technológiának a gyenge pontja az érintkezőhegesztéshez használt elektródák: alacsony ellenállásuk sok esetben gyenge teljesítményhez vezet.

Az olyan kompakt kézi eszközök megjelenésével, mint a BlueWeldPlus, a ponthegesztés nemcsak az ipari méretű gyártásban válik népszerűvé, hanem a mindennapi életben is. Ennek a technológiának a gyenge pontja az érintkezőhegesztéshez használt elektródák: alacsony ellenállásuk sok esetben gyenge teljesítményhez vezet.

Az érintkező elektródák gyenge tartósságának okai

A kontakthegesztés folyamata a következő szakaszokból áll:

- Az összeillesztendő részek felületének előzetes előkészítése - könnyen tisztíthatónak kell lennie a szennyeződésektől, oxidoktól, de egyenletesen is, hogy az elektromos tér feszültségének egyenetlenségeit ki lehessen kapcsolni.

- A hegesztendő részecskék kézi vagy mechanikus nyomása - fokozott nyomás mellett a diffúzió intenzitása és a hegesztési varrat mechanikai értéke nő.

- A fémek helyi olvadását a zónában az elektromos sugár hője nyomja, ami hegesztési kötést eredményez. Az elektródák nyomása ebben a szakaszban megzavarja a hegesztési szellő kialakulását.

- A sugár csatlakoztatása és a hegesztett varrat lépésről lépésre történő befejezése.

Így az érintkező hegesztéshez használt elektródák anyaga nemcsak jelentős hőterhelésnek van kitéve, hanem mechanikai igénybevételnek is. Ezért számos előnye van - nagy elektromos vezetőképesség, nagy hőellenállás (feszítés és nyomás állandó hőmérséklet-változások mellett), megnövekedett nyomás a nyomáspontok között, alacsony hőkapacitás együttható. Számos fémet vesz körül egy ilyen erő komplexum. Számunkra ez elsősorban a réz, ötvözetek és bázisok, és mindig elégedettek leszünk a gyártási előnyökkel.

A sok márkájú ponthegesztő vibrációs készülékek energetikai jellemzőinek folyamatos fejlesztésével összefüggésben a „saját” márkájú elektródák következetes stagnálása tapasztalható, amelyet a jövőben módosítani fognak. Ennek eredményeként az ezzel a technológiával készült hegesztett varratok savassága csökken, és a bizalom megmarad az érintkező elektromos hegesztés folyamata előtt.

Ezeket a jelentős problémákat kétféleképpen lehet kezelni: a ponthegesztéshez használt hegesztőelektródák továbbfejlesztett kialakításával, valamint az ilyen elektródák gyártásához használt új anyagok kifejlesztésével. A magánügyfelek számára az élelmiszerek ára is fontos.

Elektróda anyagok

A GOST 2601-nek megfelelően a kész varrás minőségének kritériuma a kopásállósága. Ennek oka az elektromos kisülési zónában fellépő hőfeszültség intenzitása, amely elsősorban az elektróda anyagának termofizikai jellemzőiből adódik.

A rézelektródák használata két okból hatástalan. Először is, a réz, mivel erősen képlékeny fém, nem rendelkezik kellő rugalmassággal ahhoz, hogy a működési ciklusok között helyreállítsa az elektródák geometriai alakját. Ellenkező esetben a réz már hiányos, és az elektródák gyakori cseréje magas pénzügyi költségeket igényel.

A keménység és a réz vikorizálásának kísérlete valószínűleg nem jár sikerrel: hidegen megmunkált anyagoknál a keménység növekedésével párhuzamosan az átkristályosodási hőmérséklet csökken, ami azt jelenti, hogy a munkaciklussal az elektróda munkavégének kopása az érintkezéshez hegesztés Yuvannya zrostatime. Ezért gyakorlati szempontból a rézötvözeteket elválasztották más fémek hozzáadásával. Kadmium, berillium, magnézium, cink és alumínium hozzáadása a rézötvözethez kevéssé változtatja meg a hővezető képesség mutatóját, viszont melegítés közben javítja a keménységet. Az elektróda dinamikus hősokkokkal szembeni ellenállását fém, nikkel, króm és szilícium fokozza.

Az érintkezőhegesztéshez szükséges hegesztőelektródák optimális anyagának kiválasztásakor az ötvözet elektromos vezetőképességének mutatója irányul. Minél kevésbé emelkedik a feszültség (annál kisebb az érték), a tiszta réz elektromos vezetőképessége 0,0172 Ohm mm2/m, ami rövidebb.

A leghatékonyabb kopással és alakváltozással szembeni ellenállást a kadmiumot (0,9...1,2%), magnéziumot (0,1...0,9%) és bórt (0,02...0,03%) tartalmazó ötvözetek mutatják.

A ponthegesztő elektródák anyagának megválasztását is a folyamatra vonatkozó konkrét utasításokon kell alapulnia. Három csoportot láthat:

A ponthegesztő elektródák anyagának megválasztását is a folyamatra vonatkozó konkrét utasításokon kell alapulnia. Három csoportot láthat:

- Forró vízben történő kontakthegesztéshez tervezett elektródák (megszakítás nélküli hegesztési ciklusok, felületi hőmérséklet 450...500 ºС-ig). Krómot és cirkóniumot tartalmazó bronzból (Br.Kh, Br.Htsr 0,6-0,05. Ebbe a csoportba tartozik a nikkel-szilícium bronz (Br.KN1-4), valamint a titánnal és berilliummal (Br.) ötvözött bronzból készülnek. NTB), amely rozsdamentes és hőálló acélok és ötvözetek ponthegesztésére alkalmas.

- 250...300ºС felületi érintkezési hőmérsékleten megkeményedő elektródák (primer szén- és gyengén ötvözött acélok, réz- és alumíniumötvözetek hegesztése). MS és MK minőségű rézötvözetekből készülnek.

- Elektródák könnyű üzemi körülményekhez (felületi hőmérséklet 120…200ºС-ig). A felhasznált anyagok: kadmium bronz Br.Kd1, krómbronz Br.Kh08, szilícium-nikkel bronz Br.NK stb. Az ilyen elektródák görgős érintkezős elektromos hegesztéshez is használhatók.

Fontos megjegyezni, hogy a betáplált elektromos vezetőképesség változása miatt (100%-os tisztaságú közeg) ezek az anyagok az aktuális sorrendben kerülnek adagolásra: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. A kívánt hőmérsékletre melegítve a Br.KhTsr 0,6-0,05 bronzból készült elektróda körülbelül kétszer olyan gyors lesz, mint a Br.KN1-4 bronzból készült elektróda.

Elektróda kialakítások

Az elektróda leggyengébb része a gömb alakú munkarész. Az elektróda elutasításra kerül, ha a vég megnövelt méretei meghaladják az eredeti méretek 20%-át. Az elektródák kialakítását a hegesztendő felület konfigurációja határozza meg. Az ilyen típusú eszközök fel vannak osztva

- Hengeres munkarésszel és végső leszálló résszel.

- A végső leszálló- és munkarésszel, valamint az átmeneti hengeres résszel.

- Gömb alakú munkavéggel.

- Ferde munkavéggel.

Ezenkívül az elektródák tárolási és tárolási célokra is használhatók.

Saját gyártású (vagy újraélezés) esetén ajánlatos a megfelelő méreteket egyeztetni, amelyekhez a szerszámok maximális tartósságot igényelnek:

- Az elektróda d átmérőjének növeléséhez be kell állítani a P = (3...4)d2 lerakódást, ahol P ténylegesen szükséges az elektródák összenyomásához az érintkező elektromos hegesztési folyamat során. Esetünkben ajánlatos nyomást gyakorolni az ostromra, amelynél a legfényesebb eredmények érhetők el, és az eltávolított hegesztési varrat területének 2,5...4,0 kg/mm2-re kell beállítani;

- A végső munkarésszel rendelkező elektródáknál az optimális kúpos vágás 1:10-től (30...32 mm-ig terjedő munkadarab-átmérőjű műszerek esetén) 1:5-ig terjed – a megnyúlt kúposnál;

- A kúpvágás kiválasztását a legnagyobb kompressziós fok is meghatározza: maximális nyomáson 1:10 arányú kúpot érdemes venni, ami biztosítja az elektróda fokozott stabilitását.

Az érintkező hegesztéshez használt elektródák fő formáit a DerzhSTANDARD 14111 határozza meg, ezért a szerszám alatti leszállási hely méretei szerint egy adott gépmodellhez és kontaktushoz.

A raktárszerkezetek szárításával jelentős anyagmegtakarítás érhető el. Ebben az esetben a karosszéria gyártásához magas elektromos vezetőképességű anyagokat használnak, és jelentős munkarész nagy keménységű és kopásállóságú ötvözetekből készül (beleértve a hőt is). A Zokrema, ahogy a hatóságok egyetértenek, a svájci AMRCO cég fémkerámia ötvözeteit gyártja A1W és A1WC minőségben, amelyek 56% volfrámot és 44% rezet tartalmaznak. Elektromos vezetőképessége eléri a tiszta réz elektromos vezetőképességének 60%-át, ami csekély fűtési költséget jelent a hegesztés során. Az ajánlott anyagok közé tartoznak a króm és cirkónium hozzáadásával készült bronzötvözetek, valamint a volfrám.

A jelentős nyomást nem igénylő könnyűötvözetek kontakthegesztésére szolgáló elektródák gömb alakú munkarésszel vannak kialakítva, a pontszerű elektromos hegesztőkészülékek érintkezőpofái pedig krémes bronzzal teljesen edzettek.

Az elektródák mechanikai jellemzői a következő tartományokba esnek:

- Brinell keménység, HB - 1400 ... 2600;

- Young-modulus, DPa - 80 ... 140;

- Határnyomaték, kgcm – nem kisebb, mint 750...800.

Az elektródaszerkezetek mindig üresek a hatékony hűtés érdekében.

proinstrumentinfo.ru

Technológia és berendezések ponthegesztéshez

Milyen étel ez? Ez egy érintkezési módszer a munkadarabok egy vagy több ponton történő összekapcsolására. Az öntvény a szegecshez hasonló.

A módszer előnyei:

- fémek és különféle ötvözetek hegesztése (a drágától az olcsóig);

- kapcsolat értéke és esztétikai megjelenése;

- magas termelékenység (termelékenység);

- költséghatékonyság az anyagok pazarlásában;

- a munkavállaló alacsony képzettsége.

Hiányosságok: a varrat nem légmentes, a feszültségkoncentráció az illesztési zóna közelében van.

A ponttechnológia széles körben elterjedt az iparban és a mindennapi életben. Mind a kis alkatrészeket egy gépben, mind a nagy acéllemezeket különféle ipari galuzokban kombináljuk.

A technológia sorrendje

Az egész folyamat a következőképpen írható le:

- Az előkészített részeket két elektróda közé helyezzük, és szorosan egymáshoz nyomjuk;

- az elektródát elektromos árammal látják el;

- a fém felmelegszik és megolvad az érintkezési ponton;

- életerő (kovácsolás) következik be - a mag kristályosodása az olvadékba;

- Az alkatrészekre nehezedő nyomás megszűnik.

A kovácsolás történhet előleggel vagy megkötés nélkül.

A pontcsatlakozás alakja és mérete függ az elektromos sugár erősségétől, a folyamat órájától, az elektródáktól, a nyomóerőtől és a munkadarab felületének tisztaságától. A hegesztett szegecs átmérője 3-12 mm lehet.

Nyersdarabok elkészítése forralás előtt

Az anyag csak akkor tisztítható, ha az elektródák érintkeznek a felülettel. Amihez kefék, karók, csiszolóeszközök és pácoló kellékek használhatók.

Tisztítás nélkül az elektródák gyorsabban elhasználódnak, az anyag gyengébb lesz, és megnő az elektromos élettartam.

Beépítés ponthegesztéshez

A használati pontban használt eszközök készülnek:

- Változó patakból;

- Állandó patakból;

- kondenzátor gépek;

- alacsony frekvenciájú berendezések.

A ponthegesztéshez használt bőreszköznek megvannak az előnyei és hátrányai.

Különféle készülékmodellek kaphatók, minden élettípushoz

A cserélhető henger birtoklása nagyobb népszerűséget eredményez. A készülék eszközök közé tartozik a teljesítménytranszformátor, a tirisztor modul, a leléptető transzformátor, a logikai vezérlők, a relék, a vezérlőegység stb.

Miért nem készül a kondenzátor? A technológia egyszerű: töltéskor fokozatosan felhalmozódik az energia a kondenzátorban, amely lemerítéskor a nagy struma impulzusát generálja.

Ennek eredményeként forraláskor a tömörség kevésbé szabályozott. Ez a technológia közvetlenül egyesíti a nagy hővezető képességű fémeket (nyíró, alumínium - rézötvözetek).

Lényeges: a pontkonszolidáció lágy és kemény módban állítható.

Lágy folyamat során melegítse fel a munkadarabokat finom gőzölővel 0,5-3 másodpercig. A módszert az erjesztési folyamat előtt az összetevők egyesítésére használják.

A kemény módszert erősen ötvözött acélok, alumínium és rézötvözetek esetében alkalmazzák. Fűtési óra 0,1 – 1,5 mp.

Változatos tulajdonjog

Az ipar különféle gépekkel látja el a piacot a ponthegesztéshez - az ár a gépek erősségétől és jelentőségétől függően nagyon változó. Є Kézi hordozható modellek és nagy teherbírású munkapadok műhelymunkákhoz.

Például a BlueWeld Plus 230 823226 ponthegesztő kézi hegesztő fogó 40 000 rubelért adható hozzá.

Spotteri. A TELWIN DIGITAL CAR SPOTTER 5500 (400) ára 66 000 rubel.

Telwin műszaki adatok

Most az online áruházakban vásárolhat kínai értékesítési helyen lévő akkumulátorokat forró akkumulátorokhoz (7000 rubel értékben).

Fénykép egy kínai akkumulátoros készülékről

Nagyobb figyelmet kell fordítani a kézműveseinkre, akik saját kezűleg szerelik össze a különböző pontszerű csatlakozásokat. Természetesen más kiadványokban is tudunk erről, és beszélünk az inverter öntömítéséről.

Videó: hogyan készítsünk saját kezűleg egy ponthegesztőgépet.

Electrodi

A ponthegesztéshez használt elektródák felelősek funkciójuk teljesítéséért - a fémrészecskék összenyomásával és az áramlás bejuttatásával.

Különböző formájú elektródák

Az elektróda fontos szerepe a hegy. Például a vékonyak gyorsan elhasználódnak, és kondicionálni kell őket. A legjobb forma a kúp.

Hogyan lehet meghosszabbítani az elektródák élettartamát:

- csak a vállalat termékeit vásárolja meg;

- bőr fém esetén használja az elektródáját;

- fontos elmék számára készítse el a megfelelő tippeket;

- használjon réseket a vízszabályozó tömlőkben.

Tudd: a fűrészelt elektróda csúnya rendetlenséghez vezet. Ezenkívül tartsa őket speciális helyeken, hogy elkerülje a sérüléseket.

Az egyszerű és átlátszó elektródák egyenesek, amelyek megfelelnek a GOST 1411-69 szabványnak, speciális rézötvözetekből készülnek. Az elektróda munkarésze gyakran cserélhető, ami lehetővé teszi a kimeneti ötvözet szükséges méretének és a hegesztett munkadarabok minőségének beállítását.

A munkarészt anyával, forrasztással rögzítik vagy kúpra préselik. A munkarész kúpja lett a legszélesebb.

A hegyek lapos és gömb alakúak. A gömbfelület minden géphez és ötvözethez alkalmas, a lapos pedig nem minden típushoz.

A kritikusan hozzáférhető területek ponthegesztésénél az elektródákat különböző konfigurációkban kell tömíteni. Aminek kisebb a kopásállósága, az alacsonyabb közvetlen analógok.

P.S. Megismertük a ponthegesztés (kontakthegesztés) technológiáját, megismertük ennek a csatlakozási módnak az előnyeit és hátrányait, például a folyamat teszteléséhez használt eszközöket, elektródákat.

(1 értékelés, átlag: 5,00 az 5-ből) Megszeretett...

Az olyan kompakt kézi eszközök megjelenésével, mint a BlueWeldPlus, a ponthegesztés nemcsak az ipari méretű gyártásban válik népszerűvé, hanem a mindennapi életben is. Ennek a technológiának a gyenge pontja az érintkezőhegesztéshez használt elektródák: alacsony ellenállásuk sok esetben gyenge teljesítményhez vezet.

Az érintkező elektródák gyenge tartósságának okai

A kontakthegesztés folyamata a következő szakaszokból áll:

- Az összeillesztendő részek felületének előzetes előkészítése - könnyen tisztíthatónak kell lennie a szennyeződésektől, oxidoktól, de egyenletesen is, hogy az elektromos tér feszültségének egyenetlenségeit ki lehessen kapcsolni.

- A hegesztendő részecskék kézi vagy mechanikus nyomása - fokozott nyomás mellett a diffúzió intenzitása és a hegesztési varrat mechanikai értéke nő.

- A fémek helyi olvadását a zónában az elektromos sugár hője nyomja, ami hegesztési kötést eredményez. Az elektródák nyomása ebben a szakaszban megzavarja a hegesztési szellő kialakulását.

- A sugár csatlakoztatása és a hegesztett varrat lépésről lépésre történő befejezése.

Így az érintkező hegesztéshez használt elektródák anyaga nemcsak jelentős hőterhelésnek van kitéve, hanem mechanikai igénybevételnek is. Ezért számos előnye van - nagy elektromos vezetőképesség, nagy hőellenállás (feszítés és nyomás állandó hőmérséklet-változások mellett), megnövekedett nyomás a nyomáspontok között, alacsony hőkapacitás együttható. Számos fémet vesz körül egy ilyen erő komplexum. Számunkra ez elsősorban a réz, ötvözetek és bázisok, és mindig elégedettek leszünk a gyártási előnyökkel.

A sokféle márka energetikai jellemzőinek folyamatos változásával összefüggésben a „saját” márkájú elektródák következetes stagnálása tapasztalható, amit a jövőben módosítani kell. Ennek eredményeként az ezzel a technológiával készült hegesztett varratok savassága csökken, és a bizalom megmarad az érintkező elektromos hegesztés folyamata előtt.

Ezeket a jelentős problémákat kétféleképpen lehet kezelni: a ponthegesztéshez használt hegesztőelektródák továbbfejlesztett kialakításával, valamint az ilyen elektródák gyártásához használt új anyagok kifejlesztésével. A magánügyfelek számára az élelmiszerek ára is fontos.

Elektróda anyagok

A GOST 2601-nek megfelelően a kész varrás minőségének kritériuma a kopásállósága. Ennek oka az elektromos kisülési zónában fellépő hőfeszültség intenzitása, amely elsősorban az elektróda anyagának termofizikai jellemzőiből adódik.

A rézelektródák használata két okból hatástalan. Először is, a réz, mivel erősen képlékeny fém, nem rendelkezik kellő rugalmassággal ahhoz, hogy a működési ciklusok között helyreállítsa az elektródák geometriai alakját. Ellenkező esetben a réz már hiányos, és az elektródák gyakori cseréje magas pénzügyi költségeket igényel.

A keménység és a réz vikorizálásának kísérlete valószínűleg nem jár sikerrel: hidegen megmunkált anyagoknál a keménység növekedésével párhuzamosan az átkristályosodási hőmérséklet csökken, ami azt jelenti, hogy a munkaciklussal az elektróda munkavégének kopása az érintkezéshez hegesztés Yuvannya zrostatime. Ezért gyakorlati szempontból a rézötvözeteket elválasztották más fémek hozzáadásával. Kadmium, berillium, magnézium, cink és alumínium hozzáadása a rézötvözethez kevéssé változtatja meg a hővezető képesség mutatóját, viszont melegítés közben javítja a keménységet. Az elektróda dinamikus hősokkokkal szembeni ellenállását fém, nikkel, króm és szilícium fokozza.

Az érintkezőhegesztéshez szükséges hegesztőelektródák optimális anyagának kiválasztásakor az ötvözet elektromos vezetőképességének mutatója irányul. Minél kevésbé emelkedik a feszültség (annál kisebb az érték), a tiszta réz elektromos vezetőképessége 0,0172 Ohm mm 2 /m, ami rövidebb.

A leghatékonyabb kopással és alakváltozással szembeni ellenállást a kadmiumot (0,9...1,2%), magnéziumot (0,1...0,9%) és bórt (0,02...0,03%) tartalmazó ötvözetek mutatják.

A ponthegesztő elektródák anyagának megválasztását is a folyamatra vonatkozó konkrét utasításokon kell alapulnia. Három csoportot láthat:

- Forró vízben történő kontakthegesztéshez tervezett elektródák (megszakítás nélküli hegesztési ciklusok, felületi hőmérséklet 450...500 ºС-ig). Krómot és cirkóniumot tartalmazó bronzból (Br.Kh, Br.Htsr 0,6-0,05. Ebbe a csoportba tartozik a nikkel-szilícium bronz (Br.KN1-4), valamint a titánnal és berilliummal (Br.) ötvözött bronzból készülnek. NTB), amely rozsdamentes és hőálló acélok és ötvözetek ponthegesztésére alkalmas.

- 250...300ºС felületi érintkezési hőmérsékleten megkeményedő elektródák (primer szén- és gyengén ötvözött acélok, réz- és alumíniumötvözetek hegesztése). MS és MK minőségű rézötvözetekből készülnek.

- Elektródák könnyű üzemi körülményekhez (felületi hőmérséklet 120…200ºС-ig). A felhasznált anyagok: kadmium bronz Br.Kd1, krómbronz Br.Kh08, szilícium-nikkel bronz Br.NK stb. Az ilyen elektródák görgős érintkezős elektromos hegesztéshez is használhatók.

Fontos megjegyezni, hogy a betáplált elektromos vezetőképesség változása miatt (100%-os tisztaságú közeg) ezek az anyagok az aktuális sorrendben kerülnek adagolásra: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. A kívánt hőmérsékletre melegítve a Br.KhTsr 0,6-0,05 bronzból készült elektróda körülbelül kétszer olyan gyors lesz, mint a Br.KN1-4 bronzból készült elektróda.

Elektróda kialakítások

Az elektróda leggyengébb része a gömb alakú munkarész. Az elektróda elutasításra kerül, ha a vég megnövelt méretei meghaladják az eredeti méretek 20%-át. Az elektródák kialakítását a hegesztendő felület konfigurációja határozza meg. Az ilyen típusú eszközök fel vannak osztva

- Hengeres munkarésszel és végső leszálló résszel.

- A végső leszálló- és munkarésszel, valamint az átmeneti hengeres résszel.

- Gömb alakú munkavéggel.

- Ferde munkavéggel.

Ezenkívül az elektródák tárolási és tárolási célokra is használhatók.

Saját gyártású (vagy újraélezés) esetén ajánlatos a megfelelő méreteket egyeztetni, amelyekhez a szerszámok maximális tartósságot igényelnek:

- A d elektróda átmérőjének növeléséhez be kell állítani a lerakódást P = (3...4)d 2, ahol P valójában szükséges az elektródák összenyomásához az érintkező elektromos hegesztési folyamat során. A rajzon javasolt jelentős nyomást kifejteni az esésre, amelynél a legtisztább csatlakozás érhető el, és a hegesztési varrat 2,5...4,0 kg/mm 2 területét állítsa be, amelyet eltávolítanak;

- A végső munkarésszel rendelkező elektródáknál az optimális kúpos vágás 1:10-től (30...32 mm-ig terjedő munkadarab-átmérőjű műszerek esetén) 1:5-ig terjed – a megnyúlt kúposnál;

- A kúpvágás kiválasztását a legnagyobb kompressziós fok is meghatározza: maximális nyomáson 1:10 arányú kúpot érdemes venni, ami biztosítja az elektróda fokozott stabilitását.

Az érintkező hegesztéshez használt elektródák fő formáit a DerzhSTANDARD 14111 határozza meg, ezért a szerszám alatti leszállási hely méretei szerint egy adott gépmodellhez és kontaktushoz.

A raktárszerkezetek szárításával jelentős anyagmegtakarítás érhető el. Ebben az esetben a karosszéria gyártásához magas elektromos vezetőképességű anyagokat használnak, és jelentős munkarész nagy keménységű és kopásállóságú ötvözetekből készül (beleértve a hőt is). A Zokrema, ahogy a hatóságok egyetértenek, a svájci AMRCO cég fémkerámia ötvözeteit gyártja A1W és A1WC minőségben, amelyek 56% volfrámot és 44% rezet tartalmaznak. Elektromos vezetőképessége eléri a tiszta réz elektromos vezetőképességének 60%-át, ami csekély fűtési költséget jelent a hegesztés során. Az ajánlott anyagok közé tartoznak a króm és cirkónium hozzáadásával készült bronzötvözetek, valamint a volfrám.

A jelentős nyomást nem igénylő könnyűötvözetek kontakthegesztésére szolgáló elektródák gömb alakú munkarésszel vannak kialakítva, a pontszerű elektromos hegesztőkészülékek érintkezőpofái pedig krémes bronzzal teljesen edzettek.

Az elektródák mechanikai jellemzői a következő tartományokba esnek:

- Brinell keménység, HB - 1400 ... 2600;

- Young-modulus, DPa - 80 ... 140;

- Határnyomaték, kgcm – nem kisebb, mint 750...800.

Az elektródaszerkezetek mindig üresek a hatékony hűtés érdekében.

A legtöbb fémvírus, amely magunk mögött hagy minket, kontakt főzéssel készül. Különféle hegesztési módok léteznek, de az érintkezés lehetővé teszi gyönyörű varratok és esztétikailag szép varratok létrehozását. A fémdarabokat nem hagyományos módszerrel hegesztik, de ehhez az eljáráshoz elektródák szükségesek a kontakthegesztéshez.

Az érintkező hegesztés csak két fémrész egymásra hegesztésére lehetséges, amelyek egymáshoz nem köthetők tompamódszerrel. Abban a pillanatban, amikor a sértő részeket a hegesztőgép sugárvezető elemei összenyomják, rövid időre elektromos sugár áramlik, amely az összenyomódás helyén azonnal megolvasztja az alkatrészeket. Lehetőség van a strum támogatására.

Elektróda kialakítások

Az elektromos ívhegesztő robotoknál az elektródák is vikorizáltak, de az érintkező hegesztés vezető elemei radikálisan megzavarják, ezért nem alkalmasak ilyen típusú robotokhoz. Az alkatrész hegesztése során keletkező szilánkokat a hegesztőberendezés érintkező részei összenyomják, majd a kontakthegesztő elektródák elektromos áramot vezetnek, nyomást gyakorolnak a nyomásra és hőt vezetnek.

Az elektródák átmérője határozza meg, hogy az alkatrészek mennyire lesznek hegesztve. Átmérője a hegesztett csomó vastagságának 2-szerese. A nemzeti szabványok szerint a bűzök átmérője általában 10-40 mm.

A hegesztendő fém határozza meg a fagyott elektróda alakját. Ezeket az elemeket sima munkafelületre fektetik, és a kiváló minőségű acélok hegesztéséhez vikorozzák. A gömb alakú forma ideális réz, alumínium, magas széntartalmú és ötvözött acélok összekapcsolására.

A gömb alakú forma a leginkább ellenáll az égésnek. Alakjuk mellett az épület élezés előtt többet viszkonizál, mint a hegesztett varratok. Ezenkívül ennek a formának a kikeményítése lehetővé teszi bármilyen fém főzését. Ugyanakkor, ha az alumíniumot vagy a magnéziumot sima felülettel forralja, horpadások keletkeznek.

Az elektróda ülése gyakran kúp alakú vagy hornyokkal rendelkezik. Ez a kialakítás lehetővé teszi a pazarlás elkerülését és az alkatrészek összenyomódásának hatékony kiküszöbölését. A leszálló kúp lehet rövid, és kis szél és alacsony ütések hatására merevvé válhat. A rögzítés általában menettel történik, gyakran hollandi anyán keresztül. A menetes rögzítés különösen fontos a speciális többpontos gépeknél, mivel új résre van szükség a karmok között.

Az agyag részek hegesztéséhez íves konfigurációjú elektródákat kell felszerelni. Nyilvánvaló, hogy sokféle ívelt forma létezik, ezért állandó munkával az ilyen fejekben különböző formákat kell hozzáadni. Használatuk azonban nem egyszerű, a bűzök pedig kisebb ellenállásúak az egyenesekhez képest, így a föld többi részébe kerülnek.

A formázott elektródára nehezedő nyomás töredékei nincsenek egy vonalban a tengelyével, a hevítési idő alatt túl nehéz lesz tönkretenni, és ezt figyelembe kell venni az alak kiválasztásakor. Ezenkívül ilyen pillanatokban lehetőség van az ívelt elektróda munkafelületének egyenértékűre történő eltolására. Ezért ilyen helyzetekben a gömb alakú munkafelület valószínűleg beragad. Az elektromos dotrimach leszállóülésénél szintén nem axiális fontosság van feltüntetve. Ezért a túlvilági alkalmazásoknál nagyobb kúpátmérőjű elektródák alkalmazása szükséges.

Agyagrészben hegesztve egyenes elektródát hegeszthet, hogy függőlegesen elhelyezze. A hőség azonban a legfeljebb 30 fokos hőmérsékletnek köszönhető, mert nagyobb hőfoknál a konnektor deformációja várható. Ilyen helyzetekben két ívelt sugárvezető elem összeragad.

A bilincs használata azon a helyen, ahol az alakos elektróda fel van szerelve, lehetővé teszi a kúp feszültségének csökkentését és a hegesztőgép ülésének élettartamának meghosszabbítását. A formázott elektróda kidolgozásakor először egy széket kell létrehozni, majd elkészíteni egy tesztmodellt gyurmából vagy fából, és csak ezután kell folytatni az elkészítését.

A kereskedelemben főtt ételekben az érintkező részt lehűtik. Leggyakrabban az ilyen hűtést belső csatornán keresztül biztosítják, de ha az elektróda átmérője kicsi, vagy fokozott felmelegedés várható, a hűtőközeget kívülről táplálják. A külső hűtés azonban megengedett, hogy a főzendő részek ne dőljenek be a korróziónak.

A legfontosabb, hogy a formált elektródát a kialakítása révén hűtsük le. Ehhez a hűtéshez állítson össze vékony rézcsöveket, amelyek az oldalsó részekből nyúlnak ki. Az ilyen elme miatt azonban nem hűtjük elég jól, így nem tudunk olyan ütemben főzni, mint a direkt elektródát. Ellenkező esetben túlmelegedhet, és lerövidül az élettartama.

Mély vízben kis alkatrészek hegesztésekor formázott elektródákat kell használni, nagyobb alkatrészeknél pedig formázott trimachokat érdemes használni. Ennek a módszernek az előnye az elektróda feszültségének szabályozása.

A kontakthegesztés órájában mind a két elektróda 90 fokos szögben van az alkatrész felületéhez képest. Ezért a nagy méretű, hajlított alkatrészek hegesztésekor a forgótányérokat és a burkolatokat úgy hegesztik, hogy azok önbeállók legyenek, és a hegesztett rész gömb alakú munkafelülettel készül.

Legfeljebb 5 mm átmérőjű acélhálót lemezelektródával hegesztenek. Az egyenletes eloszlást a felső sugárvezető érintkező tengelye körüli vékony bevonat biztosítja.

A munkafelület gömbalakja ugyan hasonló más formákhoz, de a hő- és erőhatások következtében elveszti eredeti alakját. Mivel az érintkező munkafelülete a szemcsemérethez képest 20%-kal növekszik, alkalmatlannak minősül, és élezést igényel. Az érintkező hegesztőelektródák élezése a GOST 14111 szerint történik.

Elektróda anyagok kontakthegesztéshez

A hegesztett varrat szilárdságának egyik legfontosabb tényezője a szakadásállósága. Ezt a hegesztési pont hőmérséklete és a hőfizikai hatások alatt álló vezető anyagának hőmérséklete határozza meg.

A tiszta réz hatástalan, a szilánkok még képlékeny fémek, és nincs meg a szükséges rugalmasságuk ahhoz, hogy a hegesztési ciklusok között geometrikus alakban helyreálljon. Ezen túlmenően az anyag minősége kiemelkedően magas, és ilyen hatóságok mellett az elektródák rendszeres cseréjét igényelték, ami az eljárás költségének növekedéséhez vezet.

A kiváló minőségű méz használata szintén nem járt sikerrel, az átkristályosodási hőmérséklet csökkentése a munkafelület kopásához vezet a bőrfájdalom helyén. Valójában a réz és más fémek ötvözete hatékonynak bizonyult. Például a kadmium, a berillium, a magnézium és a cink keménységet adott a fémnek a melegítés során. Ugyanakkor a nikkel, a króm és a szilícium lehetővé teszi a hőenergia egy részének elnyelését, és megtakarítja a munka sebességét.

A réz elektromos vezetőképessége 0,0172 Ohm*mm2/m lesz. Minél kisebb az érték, annál alkalmasabb kontakthegesztési elektródaanyagként.

Ha különféle fémekből vagy különböző anyagokból készült alkatrészeket kell hegeszteni, akkor az elektróda elektromos és hővezető képességének 40%-ig kell lennie a tiszta réz erejének köszönhetően. Ha azonban az egész vezetőt eltávolítja egy ilyen ötvözetből, az nagyon felforrósodik, ami a magas támasztékot okozza.

A raktárszerkezetek Vikorist technológiájával jelentős költségmegtakarítás érhető el. Az ilyen szerkezetekben az alapban használt anyagokat nagy elektromos vezetőképességgel választják ki, a külső vagy cserélhető rész pedig hő- és kopásálló ötvözetekből készül. Például a fémkerámia ötvözetek 44%-kal kevesebbek, mint a réz és 56%-kal kevesebbek, mint a volfrám. Az ilyen ötvözet elektromos vezetőképessége a réz elektromos vezetőképességének 60% -a lesz, ami lehetővé teszi a forráspont minimális erőfeszítéssel történő felmelegítését.

A munka elméje alapján és a feladathoz rendelt ötvözetek a következőkre oszthatók:

- Kérlek, mosakodj meg. 500°C-ig működő elektródák, vikónium és bronzötvözetek, króm és cirkónium. A rozsdamentes acél hegesztéséhez titánnal és berilliummal ötvözött bronzötvözeteket vikorizálnak.

- Sredne navantazhennya. Szabványos szén-, réz- és alumínium alkatrészek hegesztése, elektródákkal és ötvözetekkel, például rézzel történő vibrálása 300°C-ig használható.

- Könnyű megtalálni. A kadmiumot, krómot és szilícium-nikkel bronzötvözeteket 200 o C-ig terjedő hőmérsékleten gyártják.

Elektróda ponthegesztéshez

A ponthegesztés folyamata a nevéből adódóan magától értetődő. A hegesztési varrat egy ponttal azonos, amelynek mérete az elektróda munkafelületének átmérője.

Az érintkezési ponthegesztéshez használt elektródák rézalapú ötvözetekből készülnek. A berendezés munkafelületének átmérője a GOST 14111-90 szerint 10-40 mm tartományban készül. Az elektródák a hegesztési ponton gondosan vannak kiválasztva, és a szilánkok teljesítménybeli különbségeket okozhatnak. Az illatok gömb alakú és sík munkafelülettel egyaránt kialakulnak.

Fúvós ponthegesztéshez elméletileg elő lehet állítani elektródákat, de meg kell győződni arról, hogy az ötvözet kielégíti a megadott előnyöket. Ezen kívül minden dimenziót látni kell, ami otthoni elmében nem olyan egyszerű. Ezért a gyári lángvezető elemek feltöltése után a hegesztőrobotok tisztán biztosíthatók.

A ponthegesztésnek számos előnye van, beleértve az esztétikus hegesztési lángot, a hegesztőberendezés könnyű kezelhetőségét és a magas termelékenységet. Van még egy víz, és egy lezárt hegesztési varrat is.

Elektróda varrathegesztéshez

A kontakthegesztés egyik fajtája a varrathegesztés. Azonban a varrathegesztéshez használt elektródák is fém-fémek, csak görgő formájában.

A varrathegesztő görgők a következő típusokba tartoznak:

- ferde nélkül;

- egyik oldalán ferde;

- mindkét oldalán ferde.

A hegesztendő alkatrész konfigurációja azt jelenti, hogy bármilyen alakú görgő deformációnak van kitéve. A kritikusan hozzáférhető helyeken elfogadhatatlan, hogy a görgőt mindkét oldalon ferdén helyezzék el. Melyik változatban lesz ferde vagy ferde görgős az egyik oldalon. A henger mindkét oldalán ferde ferde van, ami hatékonyan nyomja az alkatrészt és gyorsabban hűl le.

A görgős hegesztés szárítása biztosítja a hermetikusan zárt hegesztési varratok rendelkezésre állását, amely lehetővé teszi azok lezárását előkészített tartályokban és tartályokban.

A kontakthegesztés lehetővé teszi a csúcstechnológiás varratok létrehozását is, de az egyértelmű eredmény elérése érdekében gondosan be kell tartani a táblázatokban feltüntetett értékeket. Hogyan készítsünk, válasszunk, mutassunk vagy vonalasítsunk az Ön igényei szerint.

Vikorist mindenhol. Alkalmasak alumínium, rozsdamentes acél, színes fémek és sok más anyag hegesztésére. A wolframelektróda + savas gáz csatlakoztatása a megfelelő választás azok számára, akik savas vegyületeket szeretnének elérni.

De minden sörfőző azt fogja mondani, hogy a jó eredményhez nem elég egyetlen főzési technológiát ismerni. Emlékeztetni kell azokra az apró trükkökre is, amelyek egyszerűek lehetnek, és ténylegesen javíthatják munkája eredményét. Az egyik ilyen trükk az elektróda élezése. Ez a cikk röviden elmagyarázza, mire van szükség, és hogyan csatlakoztathatja saját maga a volfrámelektródát.

A volfrám az egyik legtűzállóbb fém az elektródák gyártásához. A wolfram olvadáspontja több mint 3000 Celsius fok. Az eredeti sörfőzés elméje számára az ilyen hőmérsékletek nem győznek. Ezért a volfrámelektródákat nem sima elektródáknak nevezik. Ha a bűz áporodott, a megjelenés alig változik.

Mindazonáltal a wolframelektródák továbbra is rövidre válhatnak. A hegesztési folyamat során (például ív égetésekor vagy varrat kialakításakor) az elektróda lekophat a fémfelületről. A legtöbb epizód esetében ez nem olyan ijesztő. Ha az elektróda eltompul, az a behatolás hiányának oka lesz.

Hogyan lehet megoldani ezt a problémát? Annyira egyszerű: elakad. A volfrámelektróda élezéskor hatékonyan látja el funkcióját az oxidvarratok lezárásával.

Hogyan kell élesíteni az elektródát

A wolframelektróda élezése többféle módon történhet. Ez lehet csiszolópenge, vegyi élezés, speciális foggal történő élezés vagy mechanikus élezés. Maradok, hogy segítséget kérjek a speciális eszközöktől. A büdösek lehetnek hordozhatóak vagy helyhez kötöttek.

A hordozhatóaknál kézi gép áll rendelkezésre a volfrámelektródák élezésére, az állókhoz pedig egy pad a volfrámelektródák élezésére. Véleményünk szerint az ilyen eszközök stagnálása adja az optimális eredményt.

Az élezés alakja lehet gömb alakú vagy véges. A gömb alakú a legalkalmasabb állandó áramlású hegesztéshez, a végső forma pedig a változó áramlású hegesztéshez. Ezek a hegesztők azt mutatják, hogy nincs nagy különbség a különböző élezési formájú elektródák hegesztésekor. Bizonyítékaink azt mutatják, hogy ez figyelemre méltó. És ha szakszerűen kezeli a hegesztést, a különbség nyilvánvaló lesz.

Az élesített rész optimális értéke a képlet segítségével alakítható ki Ø*2 . Ha az elektróda átmérője 3 mm, akkor az élezett rész maradék része 6 mm. És így az analógia más átmérőjével. A fúró élezése után tompítsa el az elektróda végét úgy, hogy kemény felületre ütögeti.

Egy másik fontos paraméter az elektróda élezése. Vіn lerakódik, mert a méret a sör patak benned vikorystvuvate.

Tehát alacsony értékű hegesztéskor 10-20 fokos hegesztősugár elegendő az élezéshez. Az optimális vágás 20 fok.

A 20-40 fokos élezési pont jó választás a hegesztősugár átlagos értékéből történő hegesztésnél.

Ha nagy méretű pengéket használ, az élezés 40 és 120 fok között lehet. Nem ajánlott a hajvágást 90 foknál jobban élezni. Ellenkező esetben az ív instabilan ég, és fontos lesz a varrat kialakítása.