Elektrode zum Kontaktschweißen. Vorrichtung zum Schärfen der Elektroden von Maschinen zum Kontaktpunktschweißen

Beim Punktschweißen handelt es sich um ein Verfahren, bei dem sich überlappende Teile an einem oder mehreren Punkten verbunden werden. Bei der Zufuhr des Elektrosprays kommt es zu einer lokalen Erwärmung, die zum Schmelzen und Kollabieren des Metalls führt. Beim Schweißen mittels Lichtbogen- oder Gasschweißen ist kein Zusatzmaterial erforderlich: Es schmelzen nicht die Elektroden, sondern die Teile selbst. Es ist nicht notwendig, von Inertgas umgeben zu sein: Das Kochbad ist ausreichend lokalisiert und vor der Einwirkung von atmosphärischer Säure geschützt. Der Brauer arbeitet ohne Maske und Fäustling. Dies ermöglicht eine bessere Visualisierung und Kontrolle des Prozesses. Punktschweißen gewährleistet eine hohe Produktivität (bis zu 600 Punkte/min) bei geringen Kosten. Es wird häufig in verschiedenen Lebensbereichen eingesetzt: von der Anpassung bis zur Flucht sowie für alltägliche Zwecke. Auf Punktschweißen kann in keiner Autowerkstatt verzichtet werden.

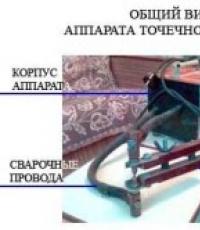

Anlage zum Punktschweißen

Die Endbearbeitung der Roboter erfolgt auf einer speziellen Schweißmaschine namens Spotter. Es gibt stationäre (für Arbeiten in Werkstätten) und tragbare. Die Anlage arbeitet mit einer Stromversorgung von 380 oder 220 V und erzeugt einen Ladestrom von mehreren Tausend Ampere, der deutlich höher ist als der von Wechselrichtern und Automaten. Der Strom wird einer Kupfer- oder Kohlenstoffelektrode zugeführt, die an die Oberfläche gedrückt und mit Pneumatik oder Handkraft verschweißt wird. Es kommt zu einer thermischen Wirkung, die einige Millisekunden anhält. Es dient jedoch der zuverlässigen Verklebung des Untergrundes. Da die Fließzeit minimal ist, breitet sich die Hitze nicht weit über das Metall aus und erreicht den Schweißpunkt schnell. Das Schweißen erfolgt an Teilen aus Normalstahl, verzinktem Stahl, Edelstahl, Kupfer und Aluminium. Die Dicke der Oberfläche kann variiert werden: von feinsten Teilen zum Befestigen bis hin zu Blechen mit einer Dicke von 20 mm.

Das Kontaktpunktschweißen kann mit einer oder zwei Elektroden mit unterschiedlichen Seiten erfolgen. Die erste Methode wird zum Schweißen dünner Flächen oder in Fällen verwendet, in denen ein beidseitiger Druck nicht möglich ist. Bei einer anderen Methode können Sie Teile mit einer Spezialzange festklemmen. Diese Option bietet eine zuverlässigere Befestigung und wird häufiger bei der Bearbeitung dicker Werkstücke verwendet.

Je nach Strahlart werden Geräte zum Punktschweißen unterteilt in:

- an einem sich verändernden Strom arbeiten;

- an einem stetigen Strom arbeiten;

- Niederfrequenzgeräte;

- Kondensatorgerät

Die Wahl des Besitzes hängt von den Besonderheiten des technologischen Prozesses ab. Die größte Erweiterung der Ausstattung des Wechseljets.

Drehen Sie sich zur Stelle um

Elektrode zum Punktschweißen

Man unterscheidet Elektroden zum Punktschweißen von Elektroden zum Lichtbogenschweißen. Sie sorgen nicht nur für die Dampfzufuhr an der zu kochenden Oberfläche, sondern auch für die Pressfunktion und die Auswirkungen auf die Wärmeeinbringung.

Die hohe Intensität des Arbeitsprozesses erfordert die Verwendung hochwertiger Materialien, die gegen mechanische und chemische Injektionen beständig sind. Die größten Vorteile zeigt Kupfer mit Zusatz von Chrom und Zink (0,7 und 0,4 % zuverlässig).

Die Festigkeit des Schweißpunktes wird maßgeblich durch den Durchmesser der Elektrode bestimmt. Der Fehler ist mindestens doppelt so groß wie die Anzahl der Teile, die kombiniert werden müssen. Die Abmessungen der Schermaschinen werden von GOST geregelt und reichen von 10 bis 40 mm Durchmesser. Die empfohlenen Elektrodengrößen sind in der Tabelle aufgeführt. (Bild 1)

Zum Schweißen gewöhnlicher Stähle ist es notwendig, Elektroden mit einer ebenen Arbeitsfläche gründlich zu schweißen; zum Schweißen von Stählen mit hohem Kohlenstoffgehalt und legierten Stählen, Kupfer, Aluminium – mit einer kugelförmigen.

Elektroden mit kugelförmigen Spitzen sind widerstandsfähiger: Sie erhalten vor dem Nachschärfen mehr Kanten.

Darüber hinaus sind sie universell und zum Schweißen aller Arten von Metallen geeignet, und die Achse der ebenen Fläche zum Schweißen von Aluminium oder Magnesium wird zur Herstellung von Dellen verwendet.

Punktschweißungen an kritisch zugänglichen Stellen werden mit gebogenen Elektroden durchgeführt. Der Brauer, der mit ähnlichen Köpfen und Robotern arbeitet, wird immer über einen Satz unterschiedlich geformter Elektroden verfügen.

Um den Durchfluss zuverlässig zu übertragen und den Druck sicherzustellen, müssen die Elektroden fest mit dem Elektrodentrimmer verbunden sein. Geben Sie dazu den Landeteilen eine Kegelform.

Alle Arten von Elektroden können mit einem Gewinde versehen oder auf einer zylindrischen Oberfläche montiert werden.

Drehen Sie sich zur Stelle um

Punktschweißparameter

Die Hauptparameter des Prozesses sind die Stärke der Kraft, die Stärke des Impulses und die Stärke der Kompression.

Die Stärke des Brühstrahls hängt von der sichtbaren Wärmemenge, der Fließfähigkeit der Erhitzung und der Größe des gekochten Kerns ab.

Eine Größenordnung aus der Kraft des Wärmeflusses und der Größe des Kerns erhöht die Stärke des Impulses. Wenn jedoch der richtige Zeitpunkt erreicht ist, setzt die Phase der Verdampfung ein, bei der die gesamte Wärme aus der Schweißzone abgeführt wird und nicht mehr in die Metallschmelze und die Größe des Kerns fließt. Daher ist der erhöhte Aufwand bei der Bereitstellung des Stroms letztendlich wirkungslos.

Durch die Susilla-Kompression wird eine plastische Verformung auf die zu kochende Oberfläche ausgeübt, wodurch die Wärme über sie verteilt wird und der Kern kristallisiert. Ein stark komprimierter Druck verringert die Unterstützung des elektrischen Stroms, der von der Elektrode zu den zu schweißenden Teilen und in umgekehrter Richtung verläuft. Dann nimmt die Stärke des Strahls zu, der Schmelzprozess beschleunigt sich. Der Verbindung, Vikonan mit hohem Druck, wird große Bedeutung beigemessen. Bei großem Struma-Druck zerfällt der Druck in einen Spritzer geschmolzenen Metalls. Um Spannungen abzubauen und die Dicke des Rumpfes in bestimmten Episoden zu erhöhen, werden nach dem Einschalten des Schlags zusätzliche kurzfristige Bewegungen unter Druck ausgeführt.

Sie sehen weich und hart. Im Soft-Modus ist die Stärke des Stroms geringer (die Dicke des Stroms beträgt 70-160 A/mm²) und die Stärke des Impulses kann bis zu mehreren Sekunden anhalten. Diese Art des Schweißens wird zum Schweißen von Stählen mit niedrigem Kohlenstoffgehalt und häufiger im Haushalt verwendet, wenn die Arbeiten an Maschinen mit geringer Leistung ausgeführt werden. Im harten Modus beträgt die Dauer des Druckimpulses (160-300 A/mm²) 0,08 bis 0,5 Sekunden. Auf die Details sollte so viel wie möglich geachtet werden. Durch Erhitzen und Abkühlen behält der gekochte Kern seine Korrosionsbeständigkeit. Der Hartmodus wird für die Bearbeitung von Kupfer, Aluminium und hochlegierten Stählen verwendet.

Die Auswahl der optimalen Parameter hängt von der Berücksichtigung vieler Faktoren und Tests nach der Erweiterung ab. Da die Durchführung von Probeversuchen unmöglich oder wirkungslos ist (z. B. bei einmaligem Brauen zu Hause), ist es notwendig, die von Experten festgelegten Regelungen einzuhalten. Die empfohlenen Parameter für Strahlstärke, Impulsstärke und Kompression zum Schweißen gewöhnlicher Stähle sind in der Tabelle aufgeführt. (Bild 2)

Drehen Sie sich zur Stelle um

Mögliche Mängel und deren Ursachen

Es ist klar, dass der Vikonana-Punkt eine zuverlässige Verbindung gewährleistet, deren Lebensdauer die Lebensdauer des Virus selbst übersteigt. Störungen der Technologie können jedoch zu Mängeln führen, die sich in drei Hauptgruppen einteilen lassen:

- unzureichende Abmessungen des gekochten Kerns und Verbesserung seiner Position für die Stabilität der Teile;

- mechanischer Schaden: Risse, Dellen, Schalen;

- Zerstörung der mechanischen und Korrosionsschutzeigenschaften des Metalls in der Zone, die an den Schweißpunkt angrenzt.

Schauen wir uns bestimmte Arten von Fehlern und ihre Ursachen an:

- Mangelnde Penetration kann durch unzureichende Strahlstärke, übermäßigen Druck oder abgenutzte Elektrode verursacht werden.

- Äußere Risse entstehen durch zu hohe Spannung, unzureichende Kompression und Rauheit der Oberfläche.

- Reißen Sie die Ränder des Gehirns auf und lassen Sie die Körner nahe daran wachsen.

- Dellen in den Elektroden entstehen durch zu kleine Arbeitsfläche, falsche Montage, zu hohen Druck, zu hohen Durchfluss und einen unbedeutenden Impuls.

- Das Spritzen geschmolzenen Metalls und der damit gefüllte Raum zwischen den Teilen (internes Spritzen) entsteht durch unzureichende Kompression, die im Kern der Metallhülle entsteht und durch unhaltbar installierte Elektroden verursacht wird.

- Ein äußerer Spritzer geschmolzenen Metalls auf der Oberfläche der Teile kann durch unzureichenden Druck, übermäßige Strömungsbedingungen, Rauheit der Oberfläche und Fehlausrichtung der Elektroden verursacht werden. Die verbleibenden zwei Beamten wirken sich negativ auf die Gleichmäßigkeit der Stromteilung und das Schmelzen des Metalls aus.

- Durch die oberirdischen Strömungen von Bach und Stunde entstehen innere Risse und Schalen, es kommt zu unzureichender oder verzögerter Verdichtung, Verstopfung der Oberfläche. Im Moment der Abkühlung des Kerns entstehen Schrumpfschalen. Um dies zu verhindern, üben Sie nach Beginn des Strahlvorschubs einen Schmiededruck aus.

- Der Grund für die unregelmäßige Form des Kerns und seine Schrumpfung sind Peroxid und eine Fehlausrichtung der Elektroden sowie die Rauheit der Oberfläche der Teile.

- Das Erbe der Rauheit der Oberfläche oder unzureichender Kompression ist verschwunden. Um diesen Mangel zu vermeiden, ist es notwendig, die Flüssigkeit erst dann aufzutragen, wenn der Druck durchgehend sichergestellt ist.

Zur Erkennung von Defekten werden visuelle Untersuchung, Radiographie, Ultraschalluntersuchung und Kapillardiagnostik eingesetzt.

Beim Testen von Robotern erfolgt die Kontrolle der Helligkeit des Schweißpunkts mittels Razrivu. Der Kern kann auf der einen Seite vollständig verloren gehen und auf der anderen Seite ein tiefer Krater entstehen.

Die Beseitigung von Mängeln hängt von ihrer Art ab. Mechanische Reinigung von äußeren Spritzern, Schmieden während der Verformung, Wärmebehandlung zum Spannungsabbau. Die am häufigsten defekten Stellen werden einfach nachgeätzt.

Das Design der Elektroden ist in Form und Größe so gestaltet, dass der Zugang des Arbeitsteils der Elektrode zum Ort des Schweißens der Teile gewährleistet ist, was für eine manuelle und zuverlässige Installation an der Maschine bereit ist und eine hohe Widerstandsfähigkeit der Arbeitsfläche gewährleistet .

Am einfachsten herzustellen und zu bedienen sind gerade Elektroden, die gemäß GOST 14111-69 aus verschiedenen Kupferelektrodenlegierungen zusammengesetzt werden, abhängig von der Metallsorte der zu schweißenden Teile.

Allerdings ist es beispielsweise beim Schweißen unterschiedlicher Metalle oder Teile mit großen Unterschieden in der Haltbarkeit erforderlich, um die sauren Teile der Elektroden zu entfernen, eine niedrige elektrische Wärmeleitfähigkeit (30...40 % des Mediums) zu erreichen. Da die gesamte Elektrode aus diesem Metall besteht, wird sie durch den Schweißstrahl hinter dem Rahmen ihrer hohen elektrischen Halterung intensiv erhitzt. In solchen Fällen besteht die Basis der Elektrode aus einer Kupferlegierung und der Arbeitsteil aus Metall mit den für die normale Formung des Halbleiters erforderlichen Eigenschaften. Das Arbeitsteil 3 kann austauschbar sein (Abb. 1, a) und hinter einer weiteren Mutter 2 am Ständer 1 befestigt werden. Die Elektroden dieser Konstruktion können manuell entfernt werden, da dies bei einem Wechsel der Art und Marke der zu schweißenden Metallteile möglich ist Ich muss das funktionierende Teil installieren. Eine unzureichende Elektrode mit einem austauschbaren Teil führt dazu, dass es beim Schweißen von Teilen mit guten Methoden und unzureichender intensiver Kühlung zu einer Stagnation kommen kann. Daher sollten solche Elektroden nicht in wichtigen Produktionsverfahren mit hoher Geschwindigkeit eingesetzt werden.

Klein 1. Elektrode mit einem Arbeitsteil aus anderem Metall

Der Arbeitsteil der Elektroden wird entweder an einer angelöteten (Abb. 1, b) oder eingepressten Spitze (Abb. 1, c) montiert. Spitzen werden aus Wolfram, Molybdän oder deren Zusammensetzung aus Honig hergestellt. Beim Pressen einer Wolframspitze ist es notwendig, deren zylindrische Oberfläche zu schleifen, um einen zuverlässigen Kontakt mit der Elektrodenbasis zu gewährleisten. Beim Schweißen von Teilen aus Edelstahl mit einer Dicke von 0,8...1,5 mm beträgt der Durchmesser des Wolframeinsatzes 3 (Abb. 1, c) 4...7 mm, die Tiefe des Pressteils beträgt 10... .12 mm, und die Tiefe des Teils beträgt 1,5...2 mm, was herauskommt. Wenn der hervorstehende Teil zu lang ist, achten Sie auf eine Überhitzung und einen Rückgang des Widerstands der Elektrode. Die Arbeitsfläche des Einsatzes kann flach oder kugelförmig sein.

Besondere Überlegungen beim Entwurf von Elektroden können von der Form und den Abmessungen des Sitzteils abhängen. Der breiteste Teil des Kegels ist der Landeteil, der nicht kleiner werden darf. Elektroden mit verkürztem Konus versteifen sich nur beim Kochen kleiner Susils und Strums. Es besteht jedoch eine konische Passung, da sonst die Befestigung der Elektroden an den Schlitzen mittels Überwurfmutter verklemmt. Ein solcher Elektrodenanschluss kann empfehlenswert sein. Rich-Point-Maschinen: Wenn es für Ihre Mutter wichtig ist, rauszugehen, stellen Sie sich zwischen die Elektroden oder in die Klemmen. Bei Verwendung unterschiedlich geformter Elektrodentrimmer sind die gleichen Elektroden mit einem zylindrischen Sitzteil zu montieren (Abt. Abb. 8, d).

Beim Punktschweißen von Teilen eines Faltkreises und bei schlechten Zugängen zur Baustelle werden stark geformte Elektroden verwendet, um eine Faltstruktur zu erzeugen, die weniger manuell zu bedienen ist. Schäden und in der Regel eine verminderte Haltbarkeit. Daher müssen die geformten Elektroden vollständig stagnieren, da das Brauen ohne sie unmöglich wäre. Die Abmessungen und Form der geformten Elektroden hängen von den Abmessungen und der Konfiguration der Teile sowie der Gestaltung der Elektrodentrimatoren und Konsolen der Schweißmaschine ab (Abb. 2).

Klein 2. Verschiedene Arten geformter Elektroden

Die unter der Betriebsstunde geformten Elektroden erfordern einen erheblichen Moment in der Off-Axis-Meldung des Signals, der bei der Auswahl und Gestaltung der Elektroden berücksichtigt werden muss. Der Endmoment und ein kleiner Überschnitt des Auslegerteils führen zu erheblichen Federverformungen. Dabei kommt es zwangsläufig zu einer gegenseitigen Verschiebung der Arbeitsflächen der Elektroden, insbesondere wenn eine Elektrode gerade und die andere geformt ist. Daher haben geformte Elektroden eine kugelförmige Arbeitsfläche. Bei einigen geformten Elektroden, die für große Momente bekannt sind, kann es zu einer Verformung des konischen Ansatzteils und der Buchse des Elektrodentrimators kommen. Zulässige Grenzdrehmomente für Formelektroden aus Bronze Br.NBT und Elektrodotrimatoren aus wärmebehandelter Bronze Br.H werden gemäß den bisherigen Angaben für Elektrodenkegel mit einem Durchmesser von 16, 20, 25 mm einheitlich 750, 1500 und 3200 hinzugefügt kg×div. Da der konische Teil der geformten Elektrode ein größeres Moment als zulässig erfährt, ist es notwendig, den maximalen Durchmesser des Konus zu vergrößern.

Beim Entwurf faltbarer, geräumig geformter Elektroden empfiehlt es sich, zunächst ein Modell aus Plastilin, Holz oder Metall herzustellen, das sich leicht formen lässt. Auf diese Weise können Sie die rationalsten Abmessungen und Formen der geformten Elektrode festlegen und eine Bearbeitung bei der Vorbereitung des Metalls vermeiden.

In Abb. 3 wurden mehrere Schweißarbeiten an Orten mit eingeschränktem Zugang durchgeführt. Das mit der Schale verschweißte Profil wird mit einer unteren Elektrode mit verschobener Arbeitsfläche geformt (Abb. 3 a).

Klein 3. Verfestigung der geformten Elektroden anwenden

Der Schaft der oberen Elektrode mit schräger Anspitzung und die unteren, gemusterten Markierungen in Abb. 3, geb. Der Winkel der vertikalen Achse des Elektro-Otrimators sollte nicht mehr als 30° betragen, da sonst die konische Öffnung des Elo-Trimachs deformiert wird. Wenn es nicht möglich ist, die obere Elektrode mit einer Abdeckung zu installieren, kann diese auch geformt werden. Die geformte Elektrode ist an zwei Oberflächen gebogen, um einen leicht zugänglichen Schweißbereich zu erreichen (Abb. 3, c-d). Es gibt keine horizontale Bewegung der Konsolen an der Maschine zum Schweißen von Teilen, wie in Abb. 3, setzen Sie nicht zwei Elektrodenfiguren mit den gleichen Villots zusammen.

Einige geformte Elektroden halten sogar tolle Momente fest. Um eine Verformung des konischen Sitzteils zu verhindern, wird die geformte Elektrode zusätzlich mit einer Klemme und einer Schraube an der Außenfläche des Elektrodentrimachs befestigt (Abb. 4, a). Der Wert geformter Elektroden mit Villot erhöht sich erheblich, wenn sie durch speicherverstärkte (verstärkte) Elektroden ersetzt werden. Zu diesem Zweck besteht der Hauptteil der Elektrode aus Stahl und die Elektrode aus einer Kupferlegierung (Abb. 4, b). Die Verbindung der drahtführenden Teile untereinander kann durch zusätzliches Löten und bei der Stahlkonsole durch Schrauben erfolgen. Eine mögliche Gestaltungsmöglichkeit besteht darin, dass eine geformte Elektrode aus einer Kupferlegierung mit Stahlelementen (Bändern) verstärkt (verstärkt) wird, wodurch kein geschlossener Ring um die Elektrode entsteht, da diese durch Strahlen induziert wird, wodurch die Erwärmung der Elektrode erhöht wird Elektrode. Die Befestigung der geformten Elektroden, die wichtige Momente darstellen, wird vollständig zu einem scheinbar gedämpften zylindrischen Teil zum Einbau in die Maschine anstelle des Elektrodotrimachs zusammengebaut (div. Abb. 4, b).

Klein 4. Elektrode, um den großen letzten Moment einzufangen:

a - mit Verstärkungen für die Außenfläche des Elektrodentrimachs;

b – verstärkte Elektrode: 1 – Stahlkonsole; 2 – Elektrode; 3 - strumopiddeniya

Beim Punktschweißen kommt es in den meisten Fällen zu einer Innenkühlung der Elektroden. Wenn das geschweißte Material jedoch mit Elektroden mit kleinem Querschnitt oder großer Erwärmung geschweißt wird und das geschweißte Material nicht korrosionsanfällig ist, bleibt es aufgrund der externen Kühlung in der Zange stecken. Die Kühlwasserzufuhr erfolgt entweder über spezielle Schläuche oder über Öffnungen im Arbeitsteil der Elektrode selbst. Das Arbeiten mit kaltgeformten Elektroden ist sehr schwierig, daher ist es immer möglich, Wasser durch kleine Schnitte im Konsolenteil der Elektrode direkt dem Arbeitsteil zuzuführen. Einige Kühleinheiten bestehen aus dünnen Kupferrohren, die großformatig an die Seitenflächen des Konsolenteils der geformten Elektrode angelötet werden. Ärzte, die wissen, dass geformte Elektroden immer kühler sind als gerade Elektroden, müssen häufig die Schweißgeschwindigkeit deutlich reduzieren, um eine Überhitzung des Arbeitsteils der geformten Elektrode und einen Widerstandsabfall zu verhindern.

Wenn Sie Schellen an gut zugänglichen Stellen schweißen möchten und die Elektroden häufig ausgetauscht werden müssen, sollte die Befestigung der Elektroden wie in Abb. 5. Diese Art der Befestigung gewährleistet einen guten elektrischen Kontakt, eine manuelle Einstellung der Spannung der Elektroden, eine gute Widerstandsfähigkeit gegen Beschädigungen und ein einfaches Entfernen der Elektroden. Aufgrund der fehlenden Innenkühlung solcher Elektroden kommt es jedoch beim Schweißen bei kleinen Werten (bis zu 5...6 kA) und mit geringer Geschwindigkeit zum Stillstand.

Klein 5. Methoden zum Anbringen von Elektroden

Aus praktischen Gründen verwenden die Roboter Elektroden, um eine Reihe von Arbeitsteilen zu bewegen. Diese Elektroden können abnehmbar oder drehbar sein (Abb. 6) und vereinfachen und beschleunigen die Installation der Elektroden erheblich (Überlastung der Arbeitsflächen).

Klein 6. Multipositionale Umlagerungen (a) und Oberflächenelektroden (b):

1 – elektrischer Dotrimach; 2 - Elektrode

Elektroden werden in Elektrodentrimatoren eingebaut, die an den Konsolenteilen der Schweißmaschine befestigt werden, die Druck und Druck übertragen. In der Tabelle Zur weiteren Information wurden die Abmessungen der direkten Elektrodotrimatoren der wichtigsten Punktschweißmaschinentypen ermittelt. Elektrodetrimatoren bestehen aus hochwertigen Kupferlegierungen mit bemerkenswert hoher elektrischer Leitfähigkeit. Am häufigsten besteht der Elektrodentrimator aus Br.Kh-Bronze, die thermisch behandelt wird, um die erforderliche Härte (HB nicht weniger als 110) zu erhalten. Beim Schweißen von Stählen, wenn kleine Strahlen (5...10 kA) stagnieren, werden Elektrodentrimatoren vollständig aus Br.NBT-Bronze oder Silizium-Nickel-Bronze hergestellt. Diese sollten sicherstellen, dass die Abmessungen der konischen Öffnung des Landeelektrodotrimachs erhalten bleiben.

Tisch. Abmessungen elektrischer Punktschneider in mm

Gerade Elektrodotrimatoren haben die größte Breite (Abb. 7). In der Mitte der leeren Elektrodenpumpe befindet sich ein Schlauch zur Wasserzufuhr, durch den eine ausreichende Intensivkühlung der Elektrode erfolgt. Wenn die Dicke der Rohrwand 0,5–0,8 mm beträgt, sollte ihr Außendurchmesser 0,7–0,75 im Vergleich zum Durchmesser der Elektrodenöffnung betragen. Bei häufigem Elektrodenwechsel ist es erforderlich, den Elektrodotrimach vollständig von den Visieren zu entfernen (Abb. 7, b). Das Entfernen der Elektrode aus der Landebuchse erfolgt durch Schlagen des Schlagbolzens 5 mit einem Holzhammer, der mit einem Edelstahlrohr verbunden ist – Stift 1. Die Drehung des Schlagbolzens und des Schlagbolzens in der unteren Position wird durch eine Feder ausgeglichen 2. Es ist wichtig, dass das Ende des Vishtovhuvach den Ushkodzhen auf seiner Oberfläche berührt, da sonst der Sitzteil der Elektrode schnell aus der Ausrichtung gerät und sich beim Entfernen vom Elektrodentrimach verklemmt. Das handliche Ende für den Betrieb ist das Ende des Elektrodotrimachs 1, das wie eine austauschbare Gewindebuchse 2 aussieht, in die die Elektrode 3 eingebaut ist (Abb. 7, c). Diese Konstruktion ermöglicht es, die Hülse 2 aus einem widerstandsfähigeren Metall herzustellen und sie auszutauschen, wenn die installierte Elektrode mit einem anderen Durchmesser verschlissen ist, und es ist auch einfach, die Elektrode zu entfernen, wenn sie festsitzt, indem man sie mit einem Stahlhammer herausschlägt Mitte der Buchse.

Klein 7. Direkte Elektrodotrimatoren:

a – normal;

b - z vishtovhuvachem;

in – mit austauschbarer Buchse

Da geformte Elektroden beim Schweißen von Teilen eher stecken bleiben, da es sich um kleine Elemente handelt, die verbunden werden müssen, ist es aufgrund ihrer großen Abmessungen unbedingt erforderlich, speziell geformte Elektrodotrimatoren zu verwenden, und einfache Geburtsgeräte können geformte Elektrodentrimatoren sein gelagert und sorgen für die Installation der Elektroden unter verschiedenen, bis zur vertikalen Achse (Abb. 8, a). Der Vorteil eines solchen Elektrodentrimmers liegt in der einfachen Einstellung der Elektrodenspannung. Bei einigen Typen kann die geformte Elektrode durch einen Elektrodentrimator ersetzt werden, wie in Abb. 8, geb. Interesse besteht auch am elektrischen Dotrimator, der einfach eingestellt werden kann (Abb. 8, c). Die unter der 90°-Ecke des elektrischen Dotrims gebogene Struktur ist in Abb. dargestellt. Mit 30 g Won können Sie eine Elektrode mit zylindrischem Sitz befestigen. Eine spezielle Schraubklemme sorgt für die Sicherung der Schraube und die Entfernung der Elektroden. In Abb. 9 zeigt verschiedene Punktschweißpunkte mit unterschiedlich geformten Elektrodotrimatoren.

Klein 8. Spezielle Elektrodotrimatoren

Klein 9. Stumpftrocknung verschiedener Elektrodotrimatoren

Beim Punktschweißen großer Baugruppen, wie z. B. Platten, ist es erforderlich, den Elektrodendrehkopf vollständig festzuziehen (Abb. 10). Durch den Einbau solcher Köpfe können Sie die Betriebszeit der Elektroden vor der Endreinigung um ein Vielfaches verlängern, ohne die zu garende Platte aus dem Arbeitsraum der Maschine zu entfernen. Zu diesem Zweck wird nach Verstopfung des Hautelektrodenpaares der Elektrodotrimator 1 um 90° gedreht und mit dem Stopper 4 gesichert. Der rotierende Kopf ermöglicht auch das Einsetzen von Elektroden mit unterschiedlicher Form der Arbeitsfläche zur variablen Abdichtung des Gerätes B. variable Teilemengen, und sorgen auch für die Mechanisierung der Reinigungselektroden mit Spezialelektroden. Der Drehkopf kann zum Punktschweißen von Teilen mit großen Produktionsunterschieden verwendet werden und wird an der Seite eines dünnen Teils installiert. Es scheint, dass die Arbeitsfläche der Elektrode, die mit einem dünnen Teil in Kontakt steht, sich schnell abnutzt und ersetzt wird, wenn der Kopf durch einen neuen ersetzt wird. Da sich die Elektrode auf der Seite des massiven Teils befindet, drücken Sie manuell auf die Rolle.

Klein 10. Rotierender Elektrodenkopf:

1 – rotierendes elektrisches Dotrim; 2 – Körper; 3 – Elektrode; 4 – Stopper

Beim Punktschweißen stehen die Achsen der Elektroden senkrecht zu den Oberflächen der zu verschweißenden Teile. Für das Schweißen schwer zu handhabender Teile (die Arbeit ändert sich allmählich) oder für die Vorbereitung zusätzlicher hängender Maschinen, bei Vorhandensein großer Baugruppen ist es notwendig, die rotierende Elektrode zu montieren, die selbstausrichtend ist , mit kugelförmiger Stütze (Abb. 11, a). Um ein Austreten von Wasser zu verhindern, ist die Elektrode in Form eines Humusrings verstärkt.

Klein 11. Selbstinstallierende Elektroden und Köpfe:

a - Rotationselektrode mit flacher Arbeitsfläche;

b - Kopf zum Doppelschweißen: 1 - Körper; 2 – alle;

- Plattenelektroden zum Schweißen des Netzes: 1, 7 - Maschinenkonsolen; 2-Gabel; 3 – Gummireifen; 4-Hit-Elektrode; 5 - Netz zum Kochen; 6 - untere Elektrode

Bei einfachen Punkt-zu-Punkt-Maschinen können kurzzeitig geschweißte Stahlteile an zwei Punkten gleichzeitig vom feststehenden Doppelelektrodenkopf gedrückt werden (Abb. 11, b). Eine gleichmäßig verteilte Kraft auf die Elektrode erreicht den Drehwinkel des Körpers 1 und der Achse 2 unter der Druckkraft der Maschine.

Um ein Netz aus Stahlkugeln mit einem Durchmesser von 3...5 mm zu schweißen, können Elektrodenplatten eingefroren werden (Abb. 11, c). Für eine gleichmäßige Verteilung zwischen den Seiten ist die obere Elektrode 4 auf der Achse platziert. Das Aufsummieren des Anschlags mit der Methode seiner Gleichmäßigkeit erfolgt mit flexiblen Reifen 3; Stecker 2 und alle dazugehörigen Teile sind von der Elektrode isoliert. Wenn die Elektroden auf 150 mm erhöht werden, kann der Gestank so schlimm werden, dass es nicht mehr funktioniert.

Klein 12. Keilelektrodeneinsätze

Beim Verschweißen der Platten, die aus zwei Häuten und Versteifungsrippen bestehen, befindet sich in der Mitte eine elektrisch leitende Einlage, die die Kraft der Elektroden der Maschine aufnimmt. Die Konstruktion des Einsatzes soll einen festen Sitz an der Innenfläche der zu verschweißenden Teile ohne Spalt gewährleisten, um tiefe Dellen an den Außenflächen der Teile und mögliche fehlende Teile zu vermeiden. Bei dieser Methode können Sie einen Vicoristan-Einsatz verwenden, wie in Abb. 12. Der Griff des Keils 2 ähnelt dem unzerbrechlichen Keil 4, der dafür sorgt, dass sie synchronisiert mit der Robotermaschine an die zu verschweißenden Teile 3 gedrückt werden. Wenn die Elektroden 1 und 5 zusammengedrückt werden und es zum Schweißen kommt, bewegt sich der Maschinenantrieb vom pneumatischen System nach rechts zum leeren Zylinder 8, der an der Vorderstation der Maschine befestigt ist, und durch die Stange 7 bewegt sich der Keil 2, wodurch der Keil 2 erhöht wird Abstand zwischen den Arbeitsflächen der Keile. Wenn Sie die Elektrode 1 anheben, kommen Sie wieder von rechts heraus und beginnen, in den linken leeren Zylinder 8 einzutreten. Dabei wechseln Sie zwischen den Oberflächen der Keile, wodurch Sie die Platte so bewegen können, dass die Elektroden der Maschine gegart werden. Die Kühlung des Keileinsatzes erfolgt durch Einführen des Rohres 6. Die Nähe eines solchen Einsatzes ermöglicht das Schweißen von Teilen mit einem Innenabstand zwischen ihnen von bis zu 10 mm.

k-svarka.com

Verbindung von Teilen zum Kontaktpunktschweißen

- 27 Brust

- 77 Aufrufe

- 13 Bewertung

- Elektrode zum Punktschweißen

- Punktschweißparameter

- Mögliche Mängel und deren Ursachen

Beim Punktschweißen handelt es sich um ein Verfahren, bei dem sich überlappende Teile an einem oder mehreren Punkten verbunden werden. Bei der Zufuhr des Elektrosprays kommt es zu einer lokalen Erwärmung, die zum Schmelzen und Kollabieren des Metalls führt. Beim Schweißen mittels Lichtbogen- oder Gasschweißen ist kein Zusatzmaterial erforderlich: Es schmelzen nicht die Elektroden, sondern die Teile selbst. Es ist nicht notwendig, von Inertgas umgeben zu sein: Das Kochbad ist ausreichend lokalisiert und vor der Einwirkung von atmosphärischer Säure geschützt. Der Brauer arbeitet ohne Maske und Fäustling. Dies ermöglicht eine bessere Visualisierung und Kontrolle des Prozesses. Punktschweißen gewährleistet eine hohe Produktivität (bis zu 600 Punkte/min) bei geringen Kosten. Es wird häufig in verschiedenen Lebensbereichen eingesetzt: von der Anpassung bis zur Flucht sowie für alltägliche Zwecke. Auf Punktschweißen kann in keiner Autowerkstatt verzichtet werden.

Schema des Punktschweißens.

Anlage zum Punktschweißen

Die Endbearbeitung der Roboter erfolgt auf einer speziellen Schweißmaschine namens Spotter. Es gibt stationäre (für Arbeiten in Werkstätten) und tragbare. Die Anlage arbeitet mit einer Stromversorgung von 380 oder 220 V und erzeugt einen Ladestrom von mehreren Tausend Ampere, der deutlich höher ist als der von Wechselrichtern und Automaten. Der Strom wird einer Kupfer- oder Kohlenstoffelektrode zugeführt, die an die Oberfläche gedrückt und mit Pneumatik oder Handkraft verschweißt wird. Es kommt zu einer thermischen Wirkung, die einige Millisekunden anhält. Es dient jedoch der zuverlässigen Verklebung des Untergrundes. Da die Fließzeit minimal ist, breitet sich die Hitze nicht weit über das Metall aus und erreicht den Schweißpunkt schnell. Das Schweißen erfolgt an Teilen aus Normalstahl, verzinktem Stahl, Edelstahl, Kupfer und Aluminium. Die Dicke der Oberfläche kann variiert werden: von feinsten Teilen zum Befestigen bis hin zu Blechen mit einer Dicke von 20 mm.

Zagalny-Ansicht eines punktbasierten Zvaryuvalny-Apparats.

Das Kontaktpunktschweißen kann mit einer oder zwei Elektroden mit unterschiedlichen Seiten erfolgen. Die erste Methode wird zum Schweißen dünner Flächen oder in Fällen verwendet, in denen ein beidseitiger Druck nicht möglich ist. Bei einer anderen Methode können Sie Teile mit einer Spezialzange festklemmen. Diese Option bietet eine zuverlässigere Befestigung und wird häufiger bei der Bearbeitung dicker Werkstücke verwendet.

Je nach Strahlart werden Geräte zum Punktschweißen unterteilt in:

- an einem sich verändernden Strom arbeiten;

- an einem stetigen Strom arbeiten;

- Niederfrequenzgeräte;

- Kondensatorgerät

Die Wahl des Besitzes hängt von den Besonderheiten des technologischen Prozesses ab. Die größte Erweiterung der Ausstattung des Wechseljets.

Drehen Sie sich zur Stelle um

Schema eines selbstfahrenden Geräts zum Punktschweißen.

Man unterscheidet Elektroden zum Punktschweißen von Elektroden zum Lichtbogenschweißen. Sie sorgen nicht nur für die Dampfzufuhr an der zu kochenden Oberfläche, sondern auch für die Pressfunktion und die Auswirkungen auf die Wärmeeinbringung.

Die hohe Intensität des Arbeitsprozesses erfordert die Verwendung hochwertiger Materialien, die gegen mechanische und chemische Injektionen beständig sind. Die größten Vorteile zeigt Kupfer mit Zusatz von Chrom und Zink (0,7 und 0,4 % zuverlässig).

Die Festigkeit des Schweißpunktes wird maßgeblich durch den Durchmesser der Elektrode bestimmt. Der Fehler ist mindestens doppelt so groß wie die Anzahl der Teile, die kombiniert werden müssen. Die Abmessungen der Schermaschinen werden von GOST geregelt und reichen von 10 bis 40 mm Durchmesser. Die empfohlenen Elektrodengrößen sind in der Tabelle aufgeführt. (Bild 1)

Zum Schweißen von gewöhnlichen Stählen ist es notwendig, die Elektroden gründlich mit einer ebenen Arbeitsfläche zu verschweißen; zum Schweißen von Stählen mit hohem Kohlenstoffgehalt und legierten Stählen, Kupfer und Aluminium sind sie kugelförmig.

Elektroden mit kugelförmigen Spitzen sind widerstandsfähiger: Sie erhalten vor dem Nachschärfen mehr Kanten.

Darüber hinaus sind sie universell und zum Schweißen aller Arten von Metallen geeignet, und die Achse der ebenen Fläche zum Schweißen von Aluminium oder Magnesium wird zur Herstellung von Dellen verwendet.

Punktschweißungen an kritisch zugänglichen Stellen werden mit gebogenen Elektroden durchgeführt. Der Brauer, der mit ähnlichen Köpfen und Robotern arbeitet, wird immer über einen Satz unterschiedlich geformter Elektroden verfügen.

Um den Durchfluss zuverlässig zu übertragen und den Druck sicherzustellen, müssen die Elektroden fest mit dem Elektrodentrimmer verbunden sein. Geben Sie dazu den Landeteilen eine Kegelform.

Alle Arten von Elektroden können mit einem Gewinde versehen oder auf einer zylindrischen Oberfläche montiert werden.

Drehen Sie sich zur Stelle um

Die Hauptparameter des Prozesses sind die Stärke der Kraft, die Stärke des Impulses und die Stärke der Kompression.

Die Stärke des Brühstrahls hängt von der sichtbaren Wärmemenge, der Fließfähigkeit der Erhitzung und der Größe des gekochten Kerns ab.

Eine Größenordnung aus der Kraft des Wärmeflusses und der Größe des Kerns erhöht die Stärke des Impulses. Wenn jedoch der richtige Zeitpunkt erreicht ist, setzt die Phase der Verdampfung ein, bei der die gesamte Wärme aus der Schweißzone abgeführt wird und nicht mehr in die Metallschmelze und die Größe des Kerns fließt. Daher ist der erhöhte Aufwand bei der Bereitstellung des Stroms letztendlich wirkungslos.

Durch die Susilla-Kompression wird eine plastische Verformung auf die zu kochende Oberfläche ausgeübt, wodurch die Wärme über sie verteilt wird und der Kern kristallisiert. Ein stark komprimierter Druck verringert die Unterstützung des elektrischen Stroms, der von der Elektrode zu den zu schweißenden Teilen und in umgekehrter Richtung verläuft. Dann nimmt die Stärke des Strahls zu, der Schmelzprozess beschleunigt sich. Der Verbindung, Vikonan mit hohem Druck, wird große Bedeutung beigemessen. Bei großem Struma-Druck zerfällt der Druck in einen Spritzer geschmolzenen Metalls. Um Spannungen abzubauen und die Dicke des Rumpfes in bestimmten Episoden zu erhöhen, werden nach dem Einschalten des Schlags zusätzliche kurzfristige Bewegungen unter Druck ausgeführt.

Man erkennt die sanfte und raue Art des Brühens. Im Soft-Modus ist die Stärke des Stroms geringer (die Dicke des Stroms beträgt 70-160 A/mm²) und die Stärke des Impulses kann bis zu mehreren Sekunden anhalten. Diese Art des Schweißens wird zum Schweißen von Stählen mit niedrigem Kohlenstoffgehalt und häufiger im Haushalt verwendet, wenn die Arbeiten an Maschinen mit geringer Leistung ausgeführt werden. Im harten Modus beträgt die Dauer des Druckimpulses (160-300 A/mm²) 0,08 bis 0,5 Sekunden. Auf die Details sollte so viel wie möglich geachtet werden. Durch Erhitzen und Abkühlen behält der gekochte Kern seine Korrosionsbeständigkeit. Der Hartmodus wird für die Bearbeitung von Kupfer, Aluminium und hochlegierten Stählen verwendet.

Die Auswahl der optimalen Parameter hängt von der Berücksichtigung vieler Faktoren und Tests nach der Erweiterung ab. Da die Durchführung von Probeversuchen unmöglich oder wirkungslos ist (z. B. bei einmaligem Brauen zu Hause), ist es notwendig, die von Experten festgelegten Regelungen einzuhalten. Die empfohlenen Parameter für Strahlstärke, Impulsstärke und Kompression zum Schweißen gewöhnlicher Stähle sind in der Tabelle aufgeführt. (Bild 2)

Drehen Sie sich zur Stelle um

Zyklogramme von Kontaktpunktschweißverfahren.

Es ist klar, dass das Punktkontaktschweißen eine zuverlässige Verbindung gewährleistet, deren Lebensdauer die Lebensdauer des Virus selbst übersteigt. Störungen der Technologie können jedoch zu Mängeln führen, die sich in drei Hauptgruppen einteilen lassen:

- unzureichende Abmessungen des gekochten Kerns und Verbesserung seiner Position für die Stabilität der Teile;

- mechanischer Schaden: Risse, Dellen, Schalen;

- Zerstörung der mechanischen und Korrosionsschutzeigenschaften des Metalls in der Zone, die an den Schweißpunkt angrenzt.

Schauen wir uns bestimmte Arten von Fehlern und ihre Ursachen an:

- Mangelnde Penetration kann durch unzureichende Strahlstärke, übermäßigen Druck oder abgenutzte Elektrode verursacht werden.

- Äußere Risse entstehen durch zu hohe Spannung, unzureichende Kompression und Rauheit der Oberfläche.

- Reißen Sie die Ränder des Gehirns auf und lassen Sie die Körner nahe daran wachsen.

- Dellen in den Elektroden entstehen durch zu kleine Arbeitsfläche, falsche Montage, zu hohen Druck, zu hohen Durchfluss und einen unbedeutenden Impuls.

- Das Spritzen geschmolzenen Metalls und der damit gefüllte Raum zwischen den Teilen (internes Spritzen) entsteht durch unzureichende Kompression, die im Kern der Metallhülle entsteht und durch unhaltbar installierte Elektroden verursacht wird.

- Ein äußerer Spritzer geschmolzenen Metalls auf der Oberfläche der Teile kann durch unzureichenden Druck, übermäßige Strömungsbedingungen, Rauheit der Oberfläche und Fehlausrichtung der Elektroden verursacht werden. Die verbleibenden zwei Beamten wirken sich negativ auf die Gleichmäßigkeit der Stromteilung und das Schmelzen des Metalls aus.

- Durch die oberirdischen Strömungen von Bach und Stunde entstehen innere Risse und Schalen, es kommt zu unzureichender oder verzögerter Verdichtung, Verstopfung der Oberfläche. Im Moment der Abkühlung des Kerns entstehen Schrumpfschalen. Um dies zu verhindern, üben Sie nach Beginn des Strahlvorschubs einen Schmiededruck aus.

- Der Grund für die unregelmäßige Form des Kerns und seine Schrumpfung sind Peroxid und eine Fehlausrichtung der Elektroden sowie die Rauheit der Oberfläche der Teile.

- Das Erbe der Rauheit der Oberfläche oder unzureichender Kompression ist verschwunden. Um diesen Mangel zu vermeiden, ist es notwendig, die Flüssigkeit erst dann aufzutragen, wenn der Druck durchgehend sichergestellt ist.

Zur Erkennung von Defekten werden visuelle Untersuchung, Radiographie, Ultraschalluntersuchung und Kapillardiagnostik eingesetzt.

Beim Testen von Robotern erfolgt die Kontrolle der Helligkeit des Schweißpunkts mittels Razrivu. An einer Stelle fehlt möglicherweise der Kern vollständig, an einer anderen Stelle befindet sich ein tiefer Krater.

Die Beseitigung von Mängeln hängt von ihrer Art ab. Mechanische Reinigung von äußeren Spritzern, Schmieden während der Verformung, Wärmebehandlung zum Spannungsabbau. Die am häufigsten defekten Stellen werden einfach nachgeätzt.

expertenvarki.ru

Mit dem Aufkommen kompakter Handgeräte wie BlueWeldPlus erfreut sich das Punktschweißen nicht nur in der industriellen Produktion, sondern auch im Alltag zunehmender Beliebtheit. Der Schwachpunkt dieser Technologie sind die Elektroden für das Kontaktschweißen: Ihr geringer Widerstand führt in vielen Situationen zu einer schlechten Leistung.

Mit dem Aufkommen kompakter Handgeräte wie BlueWeldPlus erfreut sich das Punktschweißen nicht nur in der industriellen Produktion, sondern auch im Alltag zunehmender Beliebtheit. Der Schwachpunkt dieser Technologie sind die Elektroden für das Kontaktschweißen: Ihr geringer Widerstand führt in vielen Situationen zu einer schlechten Leistung.

Gründe für die schlechte Haltbarkeit von Kontaktelektroden

Der Prozess des Kontaktschweißens besteht aus folgenden Schritten:

- Vorbereitende Vorbereitung der Oberfläche der zu verbindenden Teile – sie muss leicht von Verunreinigungen und Oxiden, aber auch gleichmäßig gereinigt werden, um die dadurch verursachte Ungleichmäßigkeit der Spannung des elektrischen Feldes auszuschalten.

- Manueller oder mechanischer Druck der zu verschweißenden Partikel – mit zunehmendem Druck erhöhen sich die Diffusionsintensität und die mechanische Wertigkeit der Schweißnaht.

- Das lokale Schmelzen von Metallen in der Zone wird durch die Hitze des Elektrostrahls gedrückt, was zur Bildung einer Schweißverbindung führt. Das Andrücken der Elektroden in diesem Stadium stört die Entstehung von Schweißluft.

- Anschließen der Düse und schrittweises Fertigstellen der Schweißnaht.

Daher unterliegt das Material von Elektroden beim Kontaktschweißen nicht nur erheblichen thermischen, sondern auch mechanischen Belastungen. Daraus ergeben sich eine Reihe von Vorteilen: hohe elektrische Leitfähigkeit, hohe thermische Beständigkeit (Beanspruchung und Pressung bei ständigen Temperaturschwankungen), erhöhter Druck zwischen Druckpunkten, niedriger Wärmekapazitätskoeffizient. Eine Reihe von Metallen ist von einem solchen Kräftekomplex umgeben. Für uns sind das in erster Linie Kupfer, Legierungen und Basen, und wir werden mit den Produktionsvorteilen immer zufrieden sein.

Im Zusammenhang mit der ständigen Verbesserung der Energieeigenschaften von Vibrationsgeräten zum Punktschweißen vieler Marken kommt es zu einer konsequenten Stagnation bei „eigenen“ Markenelektroden, die in Zukunft angepasst werden. Dadurch wird der Säuregehalt von Schweißnähten mit dieser Technologie reduziert und die Sicherheit vor dem Kontaktelektroschweißen bleibt erhalten.

Diese erheblichen Probleme werden auf zwei Arten angegangen: durch ein verbessertes Design von Schweißelektroden für das Punktschweißen und durch die Entwicklung neuer Materialien, die für die Herstellung solcher Elektroden verwendet werden. Für Privatkunden ist auch der Preis der Lebensmittel wichtig.

Elektrodenmaterialien

Gemäß GOST 2601 ist das Kriterium für die Qualität der fertigen Naht ihre Verschleißfestigkeit. Dies ist auf die Intensität der thermischen Belastung in der Zone der elektrischen Entladung zurückzuführen, die hauptsächlich auf die thermophysikalischen Eigenschaften des Elektrodenmaterials zurückzuführen ist.

Der Einsatz von Kupferelektroden ist aus zwei Gründen unwirksam. Erstens verfügt Kupfer als hochplastisches Metall nicht über ausreichende Elastizität, um die geometrische Form der Elektroden zwischen den Betriebszyklen wiederherzustellen. Ansonsten ist Kupfer bereits Mangelware und der häufige Austausch der Elektroden erfordert hohe finanzielle Kosten.

Der Versuch, Härte und Kupfer zu vikorisieren, wird wahrscheinlich nicht erfolgreich sein: Bei kaltverformtem Material sinkt parallel zur Erhöhung der Härte die Rekristallisationstemperatur, daher nimmt mit dem einzelnen Arbeitszyklus der Verschleiß des Arbeitsendes der Elektrode zu Kontaktschweißen Nya zrostatime. Daher wurden Kupferlegierungen praktisch von der Zugabe anderer Metalle getrennt. Der Zusatz von Cadmium, Beryllium, Magnesium, Zink und Aluminium zur Kupferlegierung verändert den Wärmeleitfähigkeitsindikator kaum, verbessert jedoch die Härte beim Erhitzen. Die Widerstandsfähigkeit der Elektrode gegenüber dynamischen Thermoschocks wird durch Metall, Nickel, Chrom und Silizium erhöht.

Bei der Auswahl des optimalen Materials für Schweißelektroden zum Kontaktschweißen orientiert sich der Indikator an der elektrischen Leitfähigkeit der Legierung. Je weniger die Spannung ansteigt (je kleiner der Wert), desto kürzer ist die elektrische Leitfähigkeit von reinem Kupfer mit 0,0172 Ohm mm2/m.

Die wirksamste Verschleiß- und Verformungsbeständigkeit weisen Legierungen auf, die Cadmium (0,9...1,2 %), Magnesium (0,1...0,9 %) und Bor (0,02...0,03 %) enthalten.

Auch bei der Materialauswahl von Punktschweißelektroden sollten verfahrensspezifische Vorgaben berücksichtigt werden. Sie können drei Gruppen sehen:

Auch bei der Materialauswahl von Punktschweißelektroden sollten verfahrensspezifische Vorgaben berücksichtigt werden. Sie können drei Gruppen sehen:

- Elektroden zum Kontaktschweißen in heißem Wasser (unterbrechungsfreie Schweißzyklen, Oberflächentemperaturen bis 450...500 ºС). Sie werden aus Bronzen hergestellt, die Chrom und Zirkonium enthalten (Br.Kh, Br.Htsr 0,6-0,05). Zu dieser Gruppe gehören Nickel-Silizium-Bronze (Br.KN1-4) sowie Bronze, zusätzlich legiert mit Titan und Beryllium (Br. NTB), das zum Punktschweißen von rostfreien und hitzebeständigen Stählen und Legierungen vikorisiert ist.

- Elektroden, die bei Kontakttemperaturen an der Oberfläche bis zu 250...300 °C aushärten können (Schweißen von Primärkohlenstoff- und niedriglegierten Stählen, Kupfer- und Aluminiumlegierungen). Sie bestehen aus Kupferlegierungen der Qualitäten MS und MK.

- Elektroden für leichte Betriebsbedingungen (Oberflächentemperaturen bis 120…200 °C). Die verwendeten Materialien sind Cadmiumbronze Br.Kd1, Chrombronze Br.Kh08, Silizium-Nickelbronze Br.NK usw. Solche Elektroden können auch zum elektrischen Rollenkontaktschweißen verwendet werden.

Es ist wichtig zu beachten, dass diese Materialien aufgrund von Änderungen in der elektrischen Leitfähigkeit (100 % reine Medien) in der aktuellen Reihenfolge abgegeben werden: Br.KhTsr 0,6-0,05→MS→MK→Br.Kh→Br.Kh08 →Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. Beim Erhitzen auf die erforderliche Temperatur ist die Elektrode aus Bronze Br.KhTsr 0,6-0,05 etwa doppelt so schnell wie die aus Bronze Br.KN1-4.

Elektrodendesigns

Der schwächste Teil der Elektrode ist ihr kugelförmiger Arbeitsteil. Die Elektrode wird zurückgewiesen, wenn die vergrößerten Abmessungen des Endes 20 % der ursprünglichen Abmessungen überschreiten. Das Design der Elektroden wird durch die Konfiguration der zu schweißenden Oberfläche bestimmt. Diese Arten von Instrumenten werden unterteilt in

- Mit einem zylindrischen Arbeitsteil und einem abschließenden Landeteil.

- Mit dem letzten Lande- und Arbeitsteil und dem zylindrischen Übergangsabschnitt.

- Mit kugelförmigem Arbeitsende.

- Mit abgeschrägtem Arbeitsende.

Darüber hinaus können Elektroden zu Speicher- und Speicherzwecken eingesetzt werden.

Beim Eigenanfertigen (oder Nachschärfen) empfiehlt es sich, die passenden Maße für die Werkzeuge zu wählen, die eine maximale Haltbarkeit erfordern:

- Um den Elektrodendurchmesser d zu erweitern, ist es notwendig, den Auftrag P = (3...4)d2 anzupassen, wobei P tatsächlich notwendig ist, um die Elektroden während des elektrischen Kontaktschweißprozesses zusammenzudrücken. In unserem Fall wird empfohlen, den Druck auf die Belagerung auszuüben, bei der die hellsten Ergebnisse erzielt werden, um 2,5...4,0 kg/mm2 der Fläche der Schweißnaht, die entfernt wird, einzustellen;

- Bei Elektroden mit abschließendem Arbeitsteil variiert der optimale Kegelschnitt von 1:10 (für Instrumente mit einem Arbeitsteildurchmesser bis 30...32 mm) bis 1:5 – für den verlängerten Kegel;

- Die Wahl des Konusschliffs wird auch durch den höchsten Kompressionsgrad bestimmt: Bei maximalem Druck empfiehlt es sich, einen Konus von 1:10 zu nehmen, der für eine erhöhte Stabilität der Elektrode sorgt.

Die Hauptformen von Elektroden für das Kontaktschweißen werden durch DERZHSTANDARD 14111 festgelegt und richten sich daher nach den Abmessungen des Landeraums unter dem Werkzeug für ein bestimmtes Modell der Maschinenkontakt-Nogo Zvaryuvannya.

Durch die Trocknung von Lagerstrukturen werden erhebliche Materialeinsparungen erzielt. In diesem Fall werden für die Herstellung des Körpers Materialien mit hohen elektrischen Leitfähigkeitswerten verwendet, und ein wesentlicher Arbeitsteil besteht aus Legierungen mit hoher Härte und Verschleißfestigkeit (einschließlich thermischer). Zokrema produziert nach Angaben der Behörden Metallkeramiklegierungen der Schweizer Firma AMRCO in den Sorten A1W und A1WC, die 56 % Wolfram und 44 % Kupfer enthalten. Seine elektrische Leitfähigkeit erreicht 60 % der elektrischen Leitfähigkeit von reinem Kupfer, was zu geringen Heizkosten beim Schweißen führt. Zu den empfohlenen Materialien gehören Bronzelegierungen mit Zusätzen von Chrom und Zirkonium sowie Wolfram.

Die Elektroden zum Kontaktschweißen von Leichtmetalllegierungen, die keinen nennenswerten Druck erfordern, sind mit einem kugelförmigen Arbeitsteil geformt und die Kontaktbacken von Punkt-Elektroschweißgeräten sind vollständig mit cremiger Bronze gehärtet.

Die mechanischen Eigenschaften der Elektroden liegen in folgenden Bereichen:

- Brinellhärte, HB - 1400 ... 2600;

- Elastizitätsmodul, DPa - 80 ... 140;

- Grenzmoment, kgcm – nicht weniger als 750...800.

Um eine effektive Kühlung zu gewährleisten, werden die Elektrodenstrukturen stets leer gehalten.

proinstrumentinfo.ru

Technologie und Ausrüstung zum Punktschweißen

Was ist das für ein Essen? Hierbei handelt es sich um eine Kontaktmethode zur Verbindung von Werkstücken an einem oder mehreren Punkten. Das Formteil ähnelt einer Niete.

Vorteile der Methode:

- Schweißen von Metallen und verschiedenen Legierungen (von teuer bis billig);

- Wert und ästhetisches Erscheinungsbild der Verbindung;

- hohe Produktivität (Produktivität);

- Kosteneffizienz bei der Materialverschwendung;

- geringe Qualifikation des Arbeitnehmers.

Mängel: Die Naht ist nicht luftdicht, die Spannungskonzentration liegt in der Nähe der Verbindungszone.

Die Punkttechnologie hat sich in der Industrie und im Alltag weit verbreitet. Wir kombinieren sowohl Kleinteile in einer Maschine als auch große Stahlbleche in verschiedenen Industriegaluzen.

Reihenfolge der Technik

Der gesamte Prozess kann wie folgt beschrieben werden:

- Die vorbereiteten Teile werden zwischen zwei Elektroden gelegt und fest zusammengepresst;

- der Elektrode wird ein elektrischer Strom zugeführt;

- das Metall wird am Kontaktpunkt erhitzt und geschmolzen;

- Es kommt zu Vitalität (Schmieden) - Kristallisation des Kerns in der Schmelze;

- Der Druck auf die Teile wird entfernt.

Das Schmieden kann mit Vorschub oder ohne Einschränkung erfolgen.

Form und Größe der Punktverbindung hängen von der Stärke des Elektrostrahls, der Stunde des Prozesses, den Elektroden, der Kompressionskraft und der Sauberkeit der Werkstückoberfläche ab. Der Durchmesser des geschweißten Niets kann 3 bis 12 mm betragen.

Vorbereitung der Rohlinge vor dem Kochen

Erst wenn die Elektroden die Oberfläche berühren, wird das Material gereinigt. Verwenden Sie dazu Bürsten, Pflöcke, Schleifwerkzeuge und Beizzubehör.

Ohne Reinigung verschleißen die Elektroden schneller, das Material wird schwächer und die elektrische Lebensdauer erhöht sich.

Anlage zum Punktschweißen

Point-of-Use-Geräte brauen sich zusammen:

- Aus einem sich verändernden Strom;

- Aus einem stetigen Strom;

- Kondensatormaschinen;

- Niederfrequenzgeräte.

Das Hautgerät zum Punktschweißen hat seine Vor- und Nachteile.

Es stehen verschiedene Gerätemodelle für alle Lebensbereiche zum Verkauf

Der Besitz eines veränderlichen Schlaginstruments führt zu größerer Beliebtheit. Zu den Gerätegeräten gehören ein Leistungstransformator, ein Thyristormodul, ein Abwärtstransformator, logische Steuerungen, Relais, eine Steuereinheit usw.

Warum wird kein Kondensator hergestellt? Die Technologie ist einfach: Beim Laden wird nach und nach Energie im Kondensator angesammelt, die bei Entleerung einen Impuls der großen Struma erzeugt.

Dadurch ist die Dichtheit beim Kochen weniger kontrolliert. Diese Technologie kombiniert direkt Metalle mit hoher Wärmeleitfähigkeit (Schere, Aluminium-Kupfer-Legierungen).

Das Besondere: Die Punktkonsolidierung kann im Soft- und Hard-Modus angepasst werden.

Im Schongang erwärmen Sie die Werkstücke mit einem sanften Dampfgarer für 0,5 bis 3 Sekunden. Bei dieser Methode werden die Zutaten vor dem Fermentationsprozess kombiniert.

Die harte Methode wird für hochlegierte Stähle, Aluminium- und Kupferlegierungen verwendet. Heizstunde 0,1 – 1,5 Sek.

Vielfalt des Eigentums

Die Industrie beliefert den Markt mit verschiedenen Maschinen zum Punktschweißen – der Preis variiert stark je nach Stärke und Bedeutung der Maschinen. Є handgeführte tragbare Modelle und Hochleistungswerkbänke für Werkstattarbeiten.

Beispielsweise kann die manuelle Schweißzange zum Punktschweißen BlueWeld Plus 230 823226 für 40.000 Rubel hinzugefügt werden.

Spotteri. Der TELWIN DIGITAL CAR SPOTTER 5500 (400) kostet 66.000 Rubel.

Technische Spezifikationen von Telwin

Jetzt können Sie in Online-Shops chinesische Point-of-Sale-Batterien für heiße Batterien kaufen (im Wert von 7.000 Rubel).

Foto eines chinesischen Geräts für Batterien

Es ist notwendig, unseren Handwerkern mehr Aufmerksamkeit zu schenken, die mit ihren eigenen Händen verschiedene Geräte für Punktverbindungen zusammenbauen. Natürlich wissen wir in anderen Publikationen davon und sprechen über die Selbstabdichtung des Wechselrichters.

Video: So bereiten Sie eine Punktschweißmaschine selbst vor.

Electrodi

Die Elektroden beim Punktschweißen sind dafür verantwortlich, ihre Funktion zu erfüllen – indem sie die Metallpartikel verdichten und zum Fließen bringen.

Unterschiedliche Elektrodenform

Die wichtige Rolle der Elektrode ist die Spitze. Dünne Exemplare nutzen sich beispielsweise schnell ab und müssen konditioniert werden. Die beste Form ist ein Kegel.

So verlängern Sie die Lebensdauer von Elektroden:

- nur die Produkte des Unternehmens kaufen;

- für Hautmetall verwenden Sie Ihre Elektrode;

- Erstellen Sie für wichtige Köpfe die richtigen Tipps.

- Lücken in den Wassersteuerschläuchen nutzen.

Wissen Sie: Die abgesägte Elektrode führt zu einer bösen Sauerei. Bewahren Sie sie außerdem an besonderen Orten auf, um Schäden zu vermeiden.

Einfache und klare Elektroden sind gerade, entsprechen GOST 1411-69 und bestehen aus speziellen Kupferlegierungen. Oftmals ist der Arbeitsteil der Elektrode austauschbar, wodurch Sie die gewünschte Größe der Ausgangslegierung und die Qualität der zu schweißenden Werkstücke einstellen können.

Das Arbeitsteil wird mit einer Mutter befestigt, gelötet oder auf einen Konus gepresst. Der Kegel des Arbeitsteils wurde am breitesten.

Die Spitzen gibt es in flacher und kugelförmiger Form. Die sphärische Oberfläche ist für alle Maschinen und Legierungen geeignet, die flache Oberfläche ist nicht für alle Typen geeignet.

Beim Punktschweißen für kritisch zugängliche Bereiche müssen die Elektroden in unterschiedlichen Konfigurationen versiegelt werden. Was möglicherweise eine geringere Verschleißfestigkeit aufweist, sind geringere direkte Analoga.

P.S. Wir lernten die Technologie des Punktschweißens (Kontaktschweißen) kennen, lernten die Vor- und Nachteile dieser Art der Verbindung kennen, wie zum Beispiel die Geräte und Elektroden, die zur Prüfung des Prozesses verwendet werden.

(1 Bewertung, Durchschnitt: 5,00 von 5) Infatuated...

Mit dem Aufkommen kompakter Handgeräte wie BlueWeldPlus erfreut sich das Punktschweißen nicht nur in der industriellen Produktion, sondern auch im Alltag zunehmender Beliebtheit. Der Schwachpunkt dieser Technologie sind die Elektroden für das Kontaktschweißen: Ihr geringer Widerstand führt in vielen Situationen zu einer schlechten Leistung.

Gründe für die schlechte Haltbarkeit von Kontaktelektroden

Der Prozess des Kontaktschweißens besteht aus folgenden Schritten:

- Vorbereitende Vorbereitung der Oberfläche der zu verbindenden Teile – sie muss leicht von Verunreinigungen und Oxiden, aber auch gleichmäßig gereinigt werden, um die dadurch verursachte Ungleichmäßigkeit der Spannung des elektrischen Feldes auszuschalten.

- Manueller oder mechanischer Druck der zu verschweißenden Partikel – mit zunehmendem Druck erhöhen sich die Diffusionsintensität und die mechanische Wertigkeit der Schweißnaht.

- Das lokale Schmelzen von Metallen in der Zone wird durch die Hitze des Elektrostrahls gedrückt, was zur Bildung einer Schweißverbindung führt. Das Andrücken der Elektroden in diesem Stadium stört die Entstehung von Schweißluft.

- Anschließen der Düse und schrittweises Fertigstellen der Schweißnaht.

Daher unterliegt das Material von Elektroden beim Kontaktschweißen nicht nur erheblichen thermischen, sondern auch mechanischen Belastungen. Daraus ergeben sich eine Reihe von Vorteilen: hohe elektrische Leitfähigkeit, hohe thermische Beständigkeit (Beanspruchung und Pressung bei ständigen Temperaturschwankungen), erhöhter Druck zwischen Druckpunkten, niedriger Wärmekapazitätskoeffizient. Eine Reihe von Metallen ist von einem solchen Kräftekomplex umgeben. Für uns sind das in erster Linie Kupfer, Legierungen und Basen, und wir werden mit den Produktionsvorteilen immer zufrieden sein.

Im Zusammenhang mit den ständigen Veränderungen der Energieeigenschaften vieler verschiedener Marken kommt es zu einer konsequenten Stagnation „unserer“ Markenelektroden, die in Zukunft angepasst werden müssen. Dadurch wird der Säuregehalt von Schweißnähten mit dieser Technologie reduziert und die Sicherheit vor dem Kontaktelektroschweißen bleibt erhalten.

Diese erheblichen Probleme werden auf zwei Arten angegangen: durch ein verbessertes Design von Schweißelektroden für das Punktschweißen und durch die Entwicklung neuer Materialien, die für die Herstellung solcher Elektroden verwendet werden. Für Privatkunden ist auch der Preis der Lebensmittel wichtig.

Elektrodenmaterialien

Gemäß GOST 2601 ist das Kriterium für die Qualität der fertigen Naht ihre Verschleißfestigkeit. Dies ist auf die Intensität der thermischen Belastung in der Zone der elektrischen Entladung zurückzuführen, die hauptsächlich auf die thermophysikalischen Eigenschaften des Elektrodenmaterials zurückzuführen ist.

Der Einsatz von Kupferelektroden ist aus zwei Gründen unwirksam. Erstens verfügt Kupfer als hochplastisches Metall nicht über ausreichende Elastizität, um die geometrische Form der Elektroden zwischen den Betriebszyklen wiederherzustellen. Ansonsten ist Kupfer bereits Mangelware und der häufige Austausch der Elektroden erfordert hohe finanzielle Kosten.

Der Versuch, Härte und Kupfer zu vikorisieren, wird wahrscheinlich nicht erfolgreich sein: Bei kaltverformtem Material sinkt parallel zur Erhöhung der Härte die Rekristallisationstemperatur, daher nimmt mit dem einzelnen Arbeitszyklus der Verschleiß des Arbeitsendes der Elektrode zu Kontaktschweißen Nya zrostatime. Daher wurden Kupferlegierungen praktisch von der Zugabe anderer Metalle getrennt. Der Zusatz von Cadmium, Beryllium, Magnesium, Zink und Aluminium zur Kupferlegierung verändert den Wärmeleitfähigkeitsindikator kaum, verbessert jedoch die Härte beim Erhitzen. Die Widerstandsfähigkeit der Elektrode gegenüber dynamischen Thermoschocks wird durch Metall, Nickel, Chrom und Silizium erhöht.

Bei der Auswahl des optimalen Materials für Schweißelektroden zum Kontaktschweißen orientiert sich der Indikator an der elektrischen Leitfähigkeit der Legierung. Je geringer die Spannung ansteigt (je kleiner der Wert), desto kürzer ist die elektrische Leitfähigkeit von reinem Kupfer mit 0,0172 Ohm mm 2 /m.

Die wirksamste Verschleiß- und Verformungsbeständigkeit weisen Legierungen auf, die Cadmium (0,9...1,2 %), Magnesium (0,1...0,9 %) und Bor (0,02...0,03 %) enthalten.

Auch bei der Materialauswahl von Punktschweißelektroden sollten verfahrensspezifische Vorgaben berücksichtigt werden. Sie können drei Gruppen sehen:

- Elektroden zum Kontaktschweißen in heißem Wasser (unterbrechungsfreie Schweißzyklen, Oberflächentemperaturen bis 450...500 ºС). Sie werden aus Bronzen hergestellt, die Chrom und Zirkonium enthalten (Br.Kh, Br.Htsr 0,6-0,05). Zu dieser Gruppe gehören Nickel-Silizium-Bronze (Br.KN1-4) sowie Bronze, zusätzlich legiert mit Titan und Beryllium (Br. NTB), das zum Punktschweißen von rostfreien und hitzebeständigen Stählen und Legierungen vikorisiert ist.

- Elektroden, die bei Kontakttemperaturen an der Oberfläche bis zu 250...300 °C aushärten können (Schweißen von Primärkohlenstoff- und niedriglegierten Stählen, Kupfer- und Aluminiumlegierungen). Sie bestehen aus Kupferlegierungen der Qualitäten MS und MK.

- Elektroden für leichte Betriebsbedingungen (Oberflächentemperaturen bis 120…200 °C). Die verwendeten Materialien sind Cadmiumbronze Br.Kd1, Chrombronze Br.Kh08, Silizium-Nickelbronze Br.NK usw. Solche Elektroden können auch zum elektrischen Rollenkontaktschweißen verwendet werden.

Es ist wichtig zu beachten, dass diese Materialien aufgrund von Änderungen in der elektrischen Leitfähigkeit (100 % reine Medien) in der aktuellen Reihenfolge abgegeben werden: Br.KhTsr 0,6-0,05→MS→MK→Br.Kh→Br.Kh08 →Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. Beim Erhitzen auf die erforderliche Temperatur ist die Elektrode aus Bronze Br.KhTsr 0,6-0,05 etwa doppelt so schnell wie die aus Bronze Br.KN1-4.

Elektrodendesigns

Der schwächste Teil der Elektrode ist ihr kugelförmiger Arbeitsteil. Die Elektrode wird zurückgewiesen, wenn die vergrößerten Abmessungen des Endes 20 % der ursprünglichen Abmessungen überschreiten. Das Design der Elektroden wird durch die Konfiguration der zu schweißenden Oberfläche bestimmt. Diese Arten von Instrumenten werden unterteilt in

- Mit einem zylindrischen Arbeitsteil und einem abschließenden Landeteil.

- Mit dem letzten Lande- und Arbeitsteil und dem zylindrischen Übergangsabschnitt.

- Mit kugelförmigem Arbeitsende.

- Mit abgeschrägtem Arbeitsende.

Darüber hinaus können Elektroden zu Speicher- und Speicherzwecken eingesetzt werden.

Beim Eigenanfertigen (oder Nachschärfen) empfiehlt es sich, die passenden Maße für die Werkzeuge zu wählen, die eine maximale Haltbarkeit erfordern:

- Um den Elektrodendurchmesser d zu erweitern, ist es notwendig, den Auftrag P = (3...4)d 2 anzupassen, wobei P tatsächlich notwendig ist, um die Elektroden während des elektrischen Kontaktschweißprozesses zusammenzudrücken. In Ihrer Zeichnung wird empfohlen, einen erheblichen Druck auf den Sturz auszuüben, bei dem die klarste Verbindung erzielt wird, um 2,5...4,0 kg/mm² Fläche der Schweißnaht festzulegen, die entfernt wird;

- Bei Elektroden mit abschließendem Arbeitsteil variiert der optimale Kegelschnitt von 1:10 (für Instrumente mit einem Arbeitsteildurchmesser bis 30...32 mm) bis 1:5 – für den verlängerten Kegel;

- Die Wahl des Konusschliffs wird auch durch den höchsten Kompressionsgrad bestimmt: Bei maximalem Druck empfiehlt es sich, einen Konus von 1:10 zu nehmen, der für eine erhöhte Stabilität der Elektrode sorgt.

Die Hauptformen von Elektroden für das Kontaktschweißen werden durch DERZHSTANDARD 14111 festgelegt und richten sich daher nach den Abmessungen des Landeraums unter dem Werkzeug für ein bestimmtes Modell der Maschinenkontakt-Nogo Zvaryuvannya.

Durch die Trocknung von Lagerstrukturen werden erhebliche Materialeinsparungen erzielt. In diesem Fall werden für die Herstellung des Körpers Materialien mit hohen elektrischen Leitfähigkeitswerten verwendet, und ein wesentlicher Arbeitsteil besteht aus Legierungen mit hoher Härte und Verschleißfestigkeit (einschließlich thermischer). Zokrema produziert nach Angaben der Behörden Metallkeramiklegierungen der Schweizer Firma AMRCO in den Sorten A1W und A1WC, die 56 % Wolfram und 44 % Kupfer enthalten. Seine elektrische Leitfähigkeit erreicht 60 % der elektrischen Leitfähigkeit von reinem Kupfer, was zu geringen Heizkosten beim Schweißen führt. Zu den empfohlenen Materialien gehören Bronzelegierungen mit Zusätzen von Chrom und Zirkonium sowie Wolfram.

Die Elektroden zum Kontaktschweißen von Leichtmetalllegierungen, die keinen nennenswerten Druck erfordern, sind mit einem kugelförmigen Arbeitsteil geformt und die Kontaktbacken von Punkt-Elektroschweißgeräten sind vollständig mit cremiger Bronze gehärtet.

Die mechanischen Eigenschaften der Elektroden liegen in folgenden Bereichen:

- Brinellhärte, HB - 1400 ... 2600;

- Elastizitätsmodul, DPa - 80 ... 140;

- Grenzmoment, kgcm – nicht weniger als 750...800.

Um eine effektive Kühlung zu gewährleisten, werden die Elektrodenstrukturen stets leer gehalten.

Die meisten Metallviren, die uns hinterlassen, werden durch Kontaktkochen zubereitet. Es gibt verschiedene Arten des Schweißens, aber durch Kontakt können Sie schöne und ästhetisch ansprechende Nähte erzeugen. Metallfragmente werden nicht mit der herkömmlichen Methode verschweißt, sondern es werden für dieses Verfahren Elektroden zum Kontaktschweißen benötigt.

Kontaktschweißen ist nur für das Übereinanderschweißen zweier Metallteile möglich, die nicht im Stumpfschweißverfahren verbunden werden können. In dem Moment, in dem die störenden Teile durch die strahlführenden Elemente der Schweißmaschine zusammengedrückt werden, wird für kurze Zeit ein elektrischer Strahl zugeführt, der die Teile an der Kompressionsstelle sofort zum Schmelzen bringt. Es besteht die Möglichkeit, den Schlag zu unterstützen.

Elektrodendesigns

Bei Robotern mit Lichtbogenschweißen sind die Elektroden ebenfalls vikorisiert, werden jedoch durch die leitenden Elemente des Kontaktschweißens stark gestört und sind für diesen Robotertyp nicht geeignet. Die Fragmente werden beim Schweißen des Teils durch die Kontaktteile des Schweißgeräts gedrückt, dann leiten die Elektroden zum Kontaktschweißen einen elektrischen Strom, üben Druck auf den Druck aus und leiten Wärme.

Der Durchmesser der Elektroden bestimmt, wie gut die Teile verschweißt werden. Sein Durchmesser beträgt das Zweifache der Dicke des geschweißten Knotens. Typischerweise haben Stinke nach nationalen Standards einen Durchmesser von 10 bis 40 mm.

Das zu schweißende Metall bestimmt die Form der gefrorenen Elektrode. Diese Elemente werden auf eine ebene Arbeitsfläche gelegt und zum Schweißen von Edelstahl vikorisiert. Die Kugelform ist ideal zum Verbinden von Kupfer, Aluminium, kohlenstoffreichen und legierten Stählen.

Die Kugelform ist am widerstandsfähigsten gegen Verbrennungen. Zusätzlich zu ihrer Form ist das Gebäude vor dem Schärfen stärker als geschweißte Nähte. Darüber hinaus ermöglicht die Aushärtung dieser Form das Garen jeder Art von Metall. Wenn Sie gleichzeitig Aluminium oder Magnesium mit einer ebenen Fläche kochen, entstehen Dellen.

Der Sitz der Elektrode ist häufig kegelförmig oder weist Rillen auf. Diese Konstruktion ermöglicht es, Verschwendung zu vermeiden und die Kompression von Teilen effektiv zu verhindern. Der Landekegel kann kurz sein und bei schwachem Wind und niedrigen Schlägen steif werden. Die Befestigung erfolgt meist mit Gewinden, häufig durch eine Überwurfmutter. Bei speziellen Mehrpunktmaschinen ist die Schraubbefestigung besonders wichtig, da ein neuer Spalt zwischen den Klauen erforderlich ist.

Zum Einschweißen von Tonteilen werden Elektroden in gebogener Form eingebaut. Es ist klar, dass es eine Vielzahl geschwungener Formen gibt, daher ist es bei ständiger Arbeit in solchen Köpfen notwendig, verschiedene Formen hinzuzufügen. Allerdings ist ihre Verwendung nicht einfach, und die Stinke haben im Vergleich zu den reinen Stinken einen geringeren Widerstand, sodass sie in den Rest der Erde gelangen.

Die Druckfragmente auf die geformte Elektrode sind nicht mit ihrer Achse ausgerichtet, während der Aufheizzeit wird es zu lange dauern, bis sie verschwinden, und Sie müssen dies bei der Wahl ihrer Form berücksichtigen. Darüber hinaus ist es in solchen Momenten möglich, die Arbeitsfläche der gebogenen Elektrode auf eine gleiche zu verschieben. Daher ist es in solchen Situationen wahrscheinlich, dass die sphärische Arbeitsfläche stecken bleibt. Auch für den Landesitz des elektrischen Dotrimachs wird keine axiale Bedeutung angegeben. Daher ist es bei weltweiten Anwendungen erforderlich, Elektroden mit einem größeren Kegeldurchmesser zu verwenden.

Durch das Einschweißen in ein Tonteil können Sie eine gerade Elektrode schweißen, um sie vertikal zu positionieren. Allerdings entsteht die Hitze erst ab einer Temperatur von 30 Grad, denn bei einem höheren Grad der Hitze ist mit einer Verformung der Steckdose zu rechnen. In solchen Situationen kommt es zum Verkleben zweier gekrümmter Strahlleitelemente.

Durch die Verwendung einer Klemme an der Montagestelle der Formelektrode können Sie die Spannung am Kegel reduzieren und die Lebensdauer des Sitzes der Schweißmaschine verlängern. Bei der Entwicklung einer geformten Elektrode ist es notwendig, zunächst einen Stuhl zu erstellen, dann ein Testmodell aus Plastilin oder Holz herzustellen und erst dann mit der Vorbereitung fortzufahren.

Bei kommerziell zubereiteten Speisen wird der Kontaktteil gekühlt. Am häufigsten erfolgt eine solche Kühlung über einen internen Kanal. Wenn die Elektrode jedoch einen kleinen Durchmesser hat oder eine stärkere Erwärmung zu erwarten ist, wird das Kühlmedium von außen zugeführt. Eine externe Kühlung ist jedoch zulässig, damit die zu garenden Teile nicht korrodieren.

Es ist am wichtigsten, die geformte Elektrode durch ihre Gestaltung zu kühlen. Für diese Kühlung stellen Sie dünne Kupferrohre zusammen, die von den Seitenteilen ausgehen. Aufgrund dieser Eigenschaften wird es jedoch nicht gut genug gekühlt, sodass wir nicht mit der gleichen Geschwindigkeit wie mit einer Direktelektrode kochen können. Andernfalls kann es zu einer Überhitzung kommen und die Lebensdauer verkürzt sich.

Beim Schweißen kleiner Teile in tiefem Wasser müssen geformte Elektroden verwendet werden, bei größeren Teilen ist es besser, geformte Trimachs zu verwenden. Der Vorteil dieser Methode ist die Möglichkeit, die Spannung der Elektrode zu regulieren.

Zum Zeitpunkt des Kontaktschweißens stehen alle beiden Elektroden im 90-Grad-Winkel zur Oberfläche des Teils. Daher werden beim Schweißen großer Teile mit einer Biegung Drehteller und Verkleidungen so geschweißt, dass sie sich selbst ausrichten und das geschweißte Teil eine kugelförmige Arbeitsfläche erhält.

Ein Stahlgeflecht mit einem Durchmesser von bis zu 5 mm wird mit einer Plattenelektrode verschweißt. Eine gleichmäßige Verteilung wird durch eine dünne Umschlingung um die Achse des oberen strahlleitenden Kontakts erreicht.

Obwohl die Kugelform der Arbeitsfläche anderen Formen ähnelt, verliert sie dennoch durch thermische und Krafteinflüsse ihre ursprüngliche Form. Da die Arbeitsfläche des Kontakts im Verhältnis zur Korngröße um 20 % zunimmt, gilt er als ungeeignet und muss geschärft werden. Das Schärfen von Kontaktschweißelektroden erfolgt nach GOST 14111.

Elektrodenmaterialien zum Kontaktschweißen

Einer der wichtigsten Faktoren für die Festigkeit einer Schweißnaht ist ihre Reißfestigkeit. Diese wird bestimmt durch die Temperatur der Schweißstelle und die Temperatur des Leitermaterials, das den thermophysikalischen Einflüssen ausgesetzt ist.

Kupfer in reiner Form ist unwirksam, die Fragmente sind sogar duktiles Metall und haben nicht die nötige Elastizität, um zwischen den Schweißzyklen wieder eine geometrische Form anzunehmen. Darüber hinaus ist die Qualität des Materials bemerkenswert hoch und die Elektroden mussten unter solchen Bedingungen regelmäßig ausgetauscht werden, was den Prozess verteuert hätte.

Auch die Verwendung von hochwertigem Honig war nicht erfolgreich und eine Absenkung der Rekristallisationstemperatur führt zu einem Verschleiß der Arbeitsfläche an der wunden Stelle der Haut. Tatsächlich haben sich Legierungen von Kupfer mit anderen Metallen bewährt. Beispielsweise verliehen Cadmium, Beryllium, Magnesium und Zink dem Metall beim Erhitzen Härte. Gleichzeitig ermöglichen Nickel, Chrom und Silizium, Teile der Wärmeenergie zu absorbieren und die Arbeitsgeschwindigkeit zu schonen.

Die elektrische Leitfähigkeit von Kupfer beträgt 0,0172 Ohm*mm2/m. Je kleiner der Wert, desto besser eignet es sich als Elektrodenmaterial für das Kontaktschweißen.

Wenn Elemente aus verschiedenen Metallen oder Teile aus verschiedenen Materialien geschweißt werden müssen, muss die elektrische und thermische Leitfähigkeit der Elektrode aufgrund der Leistung von reinem Kupfer bis zu 40 % betragen. Entfernt man jedoch den gesamten Leiter aus einer solchen Legierung, wird dieser sehr heiß, was zu der hohen Stützung führt.

Mit der Vikorist-Technologie für Lagerstrukturen können erhebliche Kosteneinsparungen erzielt werden. Bei solchen Strukturen werden für die Basis Materialien mit hoher elektrischer Leitfähigkeit verwendet und der äußere oder austauschbare Teil besteht aus hitze- und verschleißfesten Legierungen. Beispielsweise sind Metall-Keramik-Legierungen 44 % weniger als Kupfer und 56 % weniger als Wolfram. Die elektrische Leitfähigkeit einer solchen Legierung beträgt 60 % der elektrischen Leitfähigkeit von Kupfer, wodurch der Siedepunkt mit minimalem Aufwand erhöht werden kann.

Basierend auf den Gedanken der Arbeit und der zugewiesenen Aufgabe werden Legierungen unterteilt in:

- Bitte waschen Sie sich. Elektroden, die bei Temperaturen bis zu 500 °C arbeiten, Viconium- und Bronzelegierungen, Chrom und Zirkonium. Zum Schweißen von Edelstahl werden mit Titan und Beryllium legierte Bronzelegierungen vikorisiert.

- Sredne navantazhennya. Das Schweißen von Standardteilen aus Kohlenstoff, Kupfer und Aluminium unter Vibration mit Elektroden und Legierungen, beispielsweise Kupfer für Elektroden, kann bei Temperaturen bis zu 300 °C eingesetzt werden.

- Einfach zu finden. Legierungen, zu denen Cadmium, Chrom und Silizium-Nickel-Bronze gehören, werden bei Temperaturen bis zu 200 °C hergestellt

Elektrode zum Punktschweißen

Der Prozess des Punktschweißens ist durch seinen Namen selbsterklärend. Die Schweißnaht ist identisch mit einem Punkt, dessen Größe dem Durchmesser der Arbeitsfläche der Elektrode entspricht.

Elektroden zum Kontaktpunktschweißen werden aus Legierungen auf Kupferbasis hergestellt. Der Durchmesser der Arbeitsfläche des Geräts gemäß GOST 14111-90 wird im Bereich von 10 bis 40 mm hergestellt. Die Elektroden am Schweißpunkt werden sorgfältig ausgewählt und die Bruchstücke können zu Leistungsunterschieden führen. Die Gerüche werden sowohl mit einer kugelförmigen als auch mit einer flachen Arbeitsfläche gebildet.

Theoretisch können Elektroden für das Punktschweißen mit einem Gebläse hergestellt werden, es ist jedoch darauf zu achten, dass die Legierung die angegebenen Vorteile erfüllt. Darüber hinaus ist es notwendig, alle Dimensionen zu erkennen, was für den Heimgebrauch nicht so einfach ist. Sobald die werkseitig hergestellten Flammleitelemente gefüllt sind, können Schweißroboter daher im Freien versichert werden.

Das Punktschweißen bietet viele Vorteile, darunter eine ästhetische Schweißflamme, einfache Bedienung des Schweißgeräts und hohe Produktivität. Es gibt auch ein Wasser und das Vorhandensein einer versiegelten Schweißnaht.

Elektrode zum Nahtschweißen

Eine der Arten des Kontaktschweißens ist das Nahtschweißen. Allerdings sind auch Elektroden zum Nahtschweißen Metall-Metall, nur in Rollenform.

Rollen zum Nahtschweißen gibt es in folgenden Ausführungen:

- ohne Fase;

- mit einseitiger Abschrägung;

- mit beidseitiger Abschrägung.

Die Konfiguration des zu schweißenden Teils bedeutet, dass die Walze in irgendeiner Form einer Verformung unterliegt. In kritisch zugänglichen Bereichen ist eine beidseitige Schrägstellung der Walze nicht zulässig. Welche Version wird eine Walze ohne Fasen oder mit einer Fase auf einer Seite haben? Die Walze verfügt auf beiden Seiten über eine Abschrägung, die das Teil effektiv drückt und es schneller abkühlen lässt.

Die Trocknung des Rollenschweißens gewährleistet die Verfügbarkeit hermetisch dichter Schweißnähte, die eine Abdichtung in vorbereiteten Behältern und Vorratsbehältern ermöglichen.

Auch das Kontaktschweißen ermöglicht die Herstellung von High-Tech-Nähten, aber um ein eindeutiges Ergebnis zu erzielen, ist es notwendig, die in den Tabellen angegebenen Werte sorgfältig zu befolgen. So kochen, wählen, punktieren oder linienisieren, ganz nach Ihren Bedürfnissen.

Vikorist überall. Sie eignen sich zum Schweißen von Aluminium, Edelstahl, Buntmetallen und vielen anderen Materialien. Der Anschluss von Wolframelektrode + saurem Gas ist die richtige Wahl für alle, die saure Verbindungen erreichen möchten.

Aber jeder Brauer wird Ihnen sagen, dass es für ein gutes Ergebnis nicht ausreicht, nur eine Brautechnologie zu kennen. Denken Sie auch an kleine Tricks, die einfach sein können und die Ergebnisse Ihrer Arbeit tatsächlich verbessern können. Einer dieser Tricks ist das Schärfen der Elektrode. In diesem Artikel wird kurz erklärt, was benötigt wird und wie Sie eine Wolframelektrode selbst anschließen können.

Wolfram ist eines der feuerfeststen Metalle, die für die Herstellung von Elektroden zur Verfügung stehen. Der Schmelzpunkt von Wolfram liegt bei über 3000 Grad Celsius. Für die Köpfe des Urbrauers sind solche Temperaturen kein Sieg. Daher werden Wolframelektroden als nicht glatt bezeichnet. Wenn der Gestank abgestanden ist, verändert sich das Aussehen kaum.

Unabhängig davon können Wolframelektroden jedoch immer noch kurz werden. Während des Schweißvorgangs (z. B. beim Brennen eines Lichtbogens oder beim Formen einer Naht) kann sich die Elektrode von der Metalloberfläche abnutzen. In den meisten Episoden ist es nicht so gruselig. Wenn die Elektrode stumpf wird, ist dies die Ursache für mangelnde Eindringtiefe.

Wie kann dieses Problem gelöst werden? Es ist so einfach: Bleiben Sie stecken. Beim Schärfen erfüllt die Wolframelektrode effektiv ihre Funktion, indem sie Oxidnähte abdichtet.

So schärfen Sie eine Elektrode

Das Schärfen der Wolframelektrode kann auf verschiedene Arten erfolgen. Dies kann eine Schleifklinge, chemisches Schärfen, Schärfen mit einem Spezialzahn oder mechanisches Schärfen sein. Ich werde bleiben, um Hilfe von speziellen Geräten zu erhalten. Stinks können tragbar oder stationär sein.

Für tragbare Geräte gibt es eine manuelle Maschine zum Schärfen von Wolframelektroden und für stationäre Geräte gibt es eine Bank zum Schärfen von Wolframelektroden. Unserer Meinung nach liefert die Stagnation solcher Geräte das optimale Ergebnis.