Electrod pentru sudura prin contact. Dispozitiv pentru ascuțirea electrozilor mașinilor pentru sudarea prin puncte de contact

Sudarea prin puncte este o metodă prin care părțile suprapuse sunt îmbinate în unul sau mai multe puncte. Când este furnizat electropulverizarea, are loc încălzirea locală, ducând la topirea și prăbușirea metalului. La sudarea cu arc electric sau sudare cu gaz, nu este necesar niciun material aditiv: nu electrozii se topesc, ci piesele în sine. Nu este necesar să fii înconjurat de gaz inert: baia de gătit este suficient de localizată și protejată de expunerea la acidul atmosferic. Producătorul de bere funcționează fără mască sau mănușă. Acest lucru permite o mai bună vizualizare și control al procesului. Sudarea în puncte asigură o productivitate ridicată (până la 600 puncte/min) la costuri reduse. Este utilizat pe scară largă în diferite galize ale statului: de la adaptare la zbor, precum și în scopuri de zi cu zi. Fiecare atelier de reparații auto nu poate face fără sudura prin puncte.

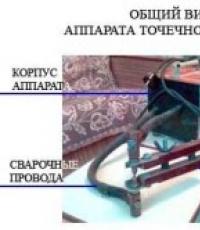

Instalatie pentru sudare in puncte

Roboții sunt terminați pe o mașină de sudură specială numită spotter. Sunt staționare (pentru lucrul în ateliere) și portabile. Instalația funcționează sub o sursă de alimentare de 380 sau 220 V și generează un curent de încărcare de mii de amperi, care este semnificativ mai mare decât cel al invertoarelor și automatelor. Fluxul este alimentat la un electrod de cupru sau carbon, care este presat la suprafață, care este sudat cu pneumatică sau o forță manuală. Are loc acțiunea termică, care durează câteva milisecunde. Cu toate acestea, este folosit pentru lipirea sigură a suprafeței. Deoarece timpul de curgere este minim, căldura nu se răspândește mult pe metal, iar punctul de sudare ajunge rapid. Sudarea se realizează pe piese din oțel obișnuit, oțel galvanizat, oțel inoxidabil, cupru, aluminiu. Grosimea suprafetei poate fi variata: de la cele mai fine piese pentru montare la table cu grosimea de 20 mm.

Sudarea punctului de contact poate fi efectuată cu un electrod sau doi cu laturi diferite. Prima metodă este utilizată pentru sudarea suprafețelor subțiri sau în cazurile în care presiunea din ambele părți este imposibilă. Pentru o altă metodă, utilizați un clește special pentru a prinde piesele. Această opțiune oferă o fixare mai fiabilă și este mai des folosită pentru lucrul cu piese groase.

În funcție de tipul de flux, dispozitivele pentru sudarea în puncte sunt împărțite în:

- lucru pe un flux în schimbare;

- lucru pe un flux constant;

- echipamente de joasă frecvență;

- dispozitiv de tip condensator

Alegerea posesiei depinde de particularitățile procesului tehnologic. Cea mai mare extindere a echipamentului jetului de schimbare.

Întoarce-te la fața locului

Electrod pentru sudare în puncte

Electrozii pentru sudarea în puncte se diferențiază de electrozii pentru sudarea cu arc electric. Acestea nu vor asigura doar alimentarea cu abur pe suprafata care se fierbe, ci si functia de presare, precum si efectele asupra aportului de caldura.

Intensitatea ridicată a procesului de lucru necesită necesitatea unui material de înaltă calitate, rezistent la injecții mecanice și chimice. Cele mai mari beneficii sunt demonstrate de cuprul cu adaos de crom și zinc (0,7 și 0,4% de încredere).

Rezistența punctului de sudare este determinată în mare măsură de diametrul electrodului. Defecțiunea este de cel puțin 2 ori mai mare decât numărul de piese care trebuie combinate. Dimensiunile mașinii de tuns sunt reglementate de GOST și variază de la 10 la 40 mm în diametru. Dimensiunile recomandate ale electrozilor sunt prezentate în tabel. (Imaginea 1)

Pentru sudarea oțelurilor obișnuite, este necesar să sudați bine electrozii cu o suprafață de lucru plană; pentru sudarea oțelurilor cu conținut ridicat de carbon și aliate, cuprului, aluminiului - cu unul sferic.

Electrozii cu vârfuri sferice sunt mai rezistenți: veți obține mai multe margini înainte de reascuțire.

Mai mult, sunt universale și potrivite pentru sudarea oricărui fel de metal, iar axa suprafeței plane pentru sudarea aluminiului sau magneziului va fi folosită pentru a face lovituri.

Sudarea în puncte în locuri critice accesibile este finalizată cu electrozi curbați. Producătorul de bere, care lucrează cu minți și roboți similari, va avea întotdeauna un set de electrozi de diferite forme.

Pentru a transfera în mod fiabil debitul și pentru a asigura presiunea, electrozii trebuie să fie ferm conectați la trimmerul de electrozi. Pentru a face acest lucru, dați părților de aterizare o formă de con.

Toate tipurile de electrozi pot fi filetate sau montate pe o suprafață cilindrică.

Întoarce-te la fața locului

Parametrii de sudare a punctelor

Parametrii principali ai procesului sunt puterea forței, puterea impulsului și puterea compresiei.

Puterea fluxului de preparare conține cantitatea de căldură care poate fi văzută, fluiditatea încălzirii și dimensiunea miezului fiert.

Un ordin de mărime din forța fluxului de căldură și dimensiunea miezului adaugă putere impulsului. Cu toate acestea, când este atins momentul potrivit, se instalează stadiul de evaporare, când toată căldura este îndepărtată din zona de sudare și nu mai curge în metalul topit și în dimensiunea miezului. Prin urmare, dificultățile sporite de a furniza fluxul sunt în cele din urmă ineficiente.

Compresia Susilla toarnă deformarea plastică pe suprafața care se fierbe, redistribuind căldura peste ele și cristalizând miezul. Presiunea puternic comprimată scade suportul curentului electric, care merge de la electrod la piesele care sunt sudate, și în sens invers. Apoi, puterea fluxului crește, procesul de topire se accelerează. Conexiunea, Vikonan cu presiune mare, este tratată cu mare importanță. Cu o presiune mare a strumei, presiunea se sparge într-o stropire de metal topit. Pentru a elibera stresul și pentru a crește grosimea miezului în anumite episoade, se efectuează o mișcare suplimentară de scurtă durată sub presiune după pornirea strumului.

Ei văd moale și greu. În modul soft, puterea fluxului este mai mică (grosimea fluxului este de 70-160 A/mm²), iar puterea pulsului poate dura până la câteva secunde. Acest tip de sudare este utilizat pentru sudarea oțelurilor cu conținut scăzut de carbon și mai pe scară largă în gospodării, dacă lucrarea este efectuată pe mașini de putere redusă. În modul hard, durata impulsului de presiune (160-300 A/mm²) devine 0,08 până la 0,5 secunde. Detaliile ar trebui să fie îngrijite cât mai mult posibil. Încălzirea și răcirea permite miezului fiert să-și mențină rezistența anticorozivă. Modul dur este utilizat pentru lucrul cu cupru, aluminiu și oțeluri înalt aliate.

Selectarea parametrilor optimi depinde de luarea în considerare a mai multor factori și de testarea după extindere. Deoarece executarea experimentelor de încercare este imposibilă sau ineficientă (de exemplu, cu o singură preparare a berii în casă), este necesar să se respecte regimurile stabilite de experți. Parametrii recomandați de rezistență a jetului, rezistență la impuls și compresie pentru sudarea oțelurilor obișnuite sunt prezentați în tabel. (Imaginea 2)

Întoarce-te la fața locului

Posibile defecte și cauzele acestora

În mod clar, punctul Vikonana va asigura o conexiune fiabilă, al cărei termen de serviciu depășește termenul de serviciu al virusului însuși. Cu toate acestea, întreruperea tehnologiei poate duce la defecte, care pot fi împărțite în 3 grupuri principale:

- dimensiuni insuficiente ale miezului fiert și îmbunătățirea poziției sale pentru stabilitatea pieselor;

- deteriorări mecanice: fisuri, lovituri, coji;

- distrugerea proprietăților mecanice și anticorozive ale metalului în zona adiacentă punctului de sudare.

Să ne uităm la tipuri specifice de defecte și cauzele acestora:

- Lipsa de penetrare poate fi cauzată de puterea insuficientă a jetului, presiune excesivă sau electrod uzat.

- Crăpăturile exterioare apar din cauza tensiunii excesive, compresiei insuficiente și rugozității suprafeței.

- Rupe marginile albe ale minții și crește sâmburii aproape de ele.

- Goliturile în electrozi apar atunci când suprafața de lucru este prea mică, instalarea incorectă, presiunea excesivă, un debit prea mare și un impuls banal.

- Stropirea metalului topit și spațiul umplut cu acesta între părți (stropire internă) se produce prin compresie insuficientă creată în miezul carcasei metalice, electrozi instalați nesustenabil.

- O stropire externă de metal topit pe suprafața pieselor poate fi cauzată de presiunea insuficientă, condițiile de curgere excesivă, rugozitatea suprafeței și nealinierea electrozilor. Cei doi oficiali rămași au un impact negativ asupra uniformității divizării fluxului și topirea metalului.

- Fisurile și cochiliile interne se dezvoltă prin modurile supraterane ale fluxului și oră, există o stoarcere insuficientă sau întârziată, înfundarea suprafeței. Învelișurile de contracție apar în momentul răcirii miezului. Pentru a le preveni, aplicați o presiune de forjare după pornirea alimentării cu jet.

- Motivul formei neregulate a miezului și al contracției sale este peroxidul și alinierea greșită a electrozilor și rugozitatea suprafeței pieselor.

- Moștenirea rugozității la suprafață sau a compresiei insuficiente a dispărut. Pentru a evita acest defect, este necesar să aplicați lichidul numai după ce presiunea a fost asigurată pe tot parcursul.

Pentru identificarea defectelor, se utilizează examenul vizual, radiografia, examinarea cu ultrasunete și diagnosticul capilar.

La testarea roboților, controlul asupra luminozității punctului de sudare se realizează cu ajutorul razrivu. Miezul se poate pierde complet pe o parte, iar pe de altă parte - un crater adânc.

Corectarea defectelor depinde de natura lor. Curățarea mecanică a stropilor exterioare, forjare în timpul deformării, tratament termic pentru ameliorarea stresului. Cele mai des punctele defecte sunt pur și simplu regravate.

Designul electrozilor este de o formă și dimensiune care asigură accesul părții de lucru a electrodului la locul unde sunt sudate piesele, care este gata pentru instalare manuală și fiabilă pe mașină și asigură rezistența ridicată a suprafeței de lucru .

Cei mai ușor de fabricat și de utilizat sunt electrozii drepti, care sunt asamblați în conformitate cu GOST 14111-69 din diferite aliaje de electrozi de cupru, în funcție de calitatea metalului pieselor care sunt sudate.

Totuși, de exemplu, la sudarea diferitelor metale sau piese cu o mare diferență de durabilitate, pentru a îndepărta părțile acide ale electrozilor, este necesar să se obțină o conductivitate termică electrică scăzută (30...40% din mediu). Întrucât întregul electrod este fabricat dintr-un astfel de metal, este încălzit intens de la jetul de sudură din spatele cadrului suportului său electric înalt. În astfel de cazuri, baza electrodului este realizată dintr-un aliaj de cupru, iar partea de lucru este realizată din metal cu proprietățile necesare pentru turnarea normală a semiconductorului. Piesa de lucru 3 poate fi înlocuibilă (Fig. 1, a) și fixată în spatele unei alte piulițe 2 de pe suportul 1. Electrozii cu acest design pot fi îndepărtați manual, deoarece permite schimbarea tipului și mărcii pieselor metalice de sudat. pentru a instala piesa de lucru necesară. Electrodul insuficient cu o piesă înlocuibilă duce la posibilitatea ca acesta să devină stagnant la sudarea pieselor cu metode bune și o răcire intensivă insuficientă. Prin urmare, astfel de electrozi nu ar trebui utilizați în moduri importante de producție la o viteză mare.

Mic 1. Electrod cu o parte de lucru din alt metal

Partea de lucru a electrozilor este asamblată fie la un vârf lipit (Fig. 1, b) fie la un vârf presat (Fig. 1, c). Vârfurile sunt făcute din wolfram, molibden sau compoziția lor din miere. Când apăsați un vârf de wolfram, este necesar să șlefuiți suprafața sa cilindrică pentru a asigura un contact sigur cu baza electrodului. La sudarea pieselor din oțel inoxidabil cu grosimea de 0,8...1,5 mm, diametrul insertului de wolfram 3 (Fig. 1, c) devine 4...7 mm, adâncimea piesei presate este de 10.. .12 mm, iar adâncimea piesei este de 1, 5...2 mm, care iese. Dacă partea proeminentă este prea lungă, aveți grijă la supraîncălzire și la o scădere a rezistenței electrodului. Suprafața de lucru a inserției poate fi plană sau sferică.

Considerații speciale la proiectarea electrozilor pot depinde de forma și dimensiunile părții de ședere. Cea mai lată parte a conului este partea de aterizare, care nu poate deveni mai mică. Electrozii cu un con scurtat sunt mai ușor de rigidizat atunci când sudați mici susiluri și strums cu vikorstans. Cu toate acestea, există o potrivire conică, în caz contrar, fixarea electrozilor la fante folosind o piuliță de îmbinare se blochează. O astfel de conectare a electrozilor poate fi recomandată. mașini cu punct bogat, dacă este important ca mama ta să iasă, stai între electrozi sau în cleme. Când utilizați trimmere cu electrozi de forme diferite, instalați aceiași electrozi cu o parte cilindrică de ședere (div. Fig. 8, d).

La sudarea în puncte a părților circuitului de pliere și a abordărilor slabe la loc, electrozii de formă înalt care formează structura de pliere sunt mai jos direct, mai puțin manual, funcționare și, de regulă, durabilitate redusă. Prin urmare, electrozii formați trebuie să fie complet stagnați, deoarece prepararea berii ar fi imposibilă fără ei. Dimensiunile și forma electrozilor modelați depind de dimensiunile și configurația pieselor, precum și de proiectarea electrodetrimatoarelor și consolelor aparatului de sudură (Fig. 2).

Mic 2. Diferite tipuri de electrozi formați

Electrozii formați sub ora de funcționare necesită un moment semnificativ în raportul în afara axei semnalului, care trebuie luat în considerare la selecția și proiectarea electrozilor. Momentul final și provoacă o mică supradecupare a părții în consolă creează deformații semnificative ale arcului. În legătură cu aceasta, există inevitabil o deplasare reciprocă a suprafețelor de lucru ale electrozilor, mai ales dacă un electrod este drept și celălalt este modelat. Prin urmare, electrozii formați au o formă sferică a suprafeței de lucru. La unii electrozi formați, care sunt cunoscuți pentru momente mari, poate exista deformarea părții conice de aterizare și a mufei electrodetrimatorului. Cuplurile limitatoare admisibile pentru electrozii profilați din bronz Br.NBT și electrodotrimatoarele din bronz tratat termic Br.H se adaugă la datele anterioare pentru conurile de electrozi cu diametrul de 16, 20, 25 mm, dar 750, 1500 și 3200 kg×div. Deoarece partea conică a electrodului în formă experimentează un moment mai mare decât este permis, este necesar să se mărească diametrul maxim al conului.

La proiectarea electrozilor cu forme spațioase pliante, se recomandă pregătirea mai întâi a modelului din plastilină, lemn sau metal, care poate fi modelat cu ușurință. Acest lucru vă permite să stabiliți cele mai raționale dimensiuni și forma electrodului modelat și să evitați prelucrarea la pregătirea metalului.

În fig. 3, au fost efectuate o serie de operațiuni de sudare în locuri cu acces limitat. Profilul sudat cu carcasa este turnat cu un electrod inferior cu suprafata de lucru deplasata (Fig. 3 a).

Mic 3. Aplicați solidificarea electrozilor formați

Capul electrodului superior cu ascuțire oblică și indicațiile inferioare, figurate, din Fig. 3, b. Unghiul axei verticale a otrimatorului electric nu trebuie să fie mai mare de 30°, altfel deschiderea conică a el.o.trimach-ului va fi deformată. Dacă nu este posibilă instalarea electrodului superior cu un capac, acesta poate fi, de asemenea, modelat. Electrodul modelat este îndoit pe două suprafețe pentru a ajunge la o zonă de sudură ușor accesibilă (Fig. 3, c-d). Nu există nicio mișcare orizontală a consolelor pe mașina pentru sudarea pieselor, prezentată în Fig. 3, nu puneți împreună două figuri de electrozi cu aceleași viloți.

Unii electrozi formați captează chiar și momente grozave. Pentru a preveni deformarea părții conice de ședere, electrodul în formă este fixat suplimentar de suprafața exterioară a electrodetrimachului folosind o clemă și un șurub (Fig. 4, a). Valoarea electrozilor formați cu villot crește semnificativ atunci când sunt înlocuiți cu cei de stocare (întăriți). În acest scop, partea principală a electrodului este realizată din oțel, iar electrodul este realizat din aliaj de cupru (Fig. 4, b). Conectarea pieselor purtătoare de sârmă între ele se poate face folosind lipire suplimentară și cu consola din oțel - pe șuruburi. O posibilă opțiune de proiectare este atunci când un electrod format dintr-un aliaj de cupru este întărit (întărit) cu elemente de oțel (curele), care nu creează un inel închis în jurul electrodului, deoarece este indus de jeturi, Creșterea încălzirii electrodului. Fixarea electrozilor formați, care reprezintă momente importante, este complet asamblată într-o piesă cilindrică aparent slabă pentru instalarea în mașină în locul electrodotrimachului (div. Fig. 4, b).

Mic 4. Electrod, pentru a surprinde marele moment final:

a - cu întărituri pentru suprafața exterioară a electrodetrimachului;

b – electrod armat: 1 – consola din otel; 2 – electrod; 3 - strumopiddeniya

Cel mai adesea, sudarea în puncte implică răcirea internă a electrozilor. Totuși, dacă materialul sudat este sudat cu electrozi de secțiune transversală mică sau cu o încălzire mare, iar materialul sudat nu este susceptibil la coroziune, acesta va stagna în clește din cauza răcirii externe. Apa de răcire este furnizată fie prin tuburi speciale, fie prin deschideri din partea de lucru a electrodului în sine. Este foarte dificil să lucrați cu electrozi în formă rece, așa că este întotdeauna posibilă alimentarea cu apă direct la partea de lucru prin mici tăieturi în partea consolă a electrodului. Unele unități de răcire sunt construite folosind tuburi subțiri de cupru, care sunt lipite de suprafețele laterale ale părții console a electrodului în formă la o dimensiune mare. Medicii care sunt conștienți de faptul că electrozii formați sunt întotdeauna mai rece decât electrozii drepti trebuie adesea să reducă semnificativ rata de sudare pentru a preveni supraîncălzirea părții de lucru a electrodului modelat și o scădere a rezistenței.

Dacă alegeți să sudați clemele în locuri foarte accesibile, precum și necesitatea înlocuirii frecvente a electrozilor, fixarea electrozilor ar trebui să fie fixată, așa cum se arată în Fig. 5. Acest tip de prindere asigură un contact electric bun, reglarea manuală a tensiunii electrozilor, o bună rezistență la deteriorare și îndepărtarea ușoară a electrozilor. Cu toate acestea, din cauza lipsei de răcire internă a unor astfel de electrozi, aceștia stagnează atunci când sunt sudați la niveluri mici (până la 5...6 kA) și la o rată scăzută.

Mic 5. Metode de atașare a electrozilor

Pentru manevrabilitate, roboții folosesc electrozi pentru a muta o serie de piese de lucru. Acești electrozi pot fi detașabili sau rotativi (Fig. 6) și simplifică și accelerează semnificativ instalarea electrozilor (aglomerarea suprafețelor de lucru).

Mic 6. Rearanjamente multipoziționale (a) și electrozi de suprafață (b):

1 – dotrimach electric; 2 - electrod

Electrozii sunt instalați în electrodetrimatoare, care sunt fixate pe părțile consolei mașinii de sudură, care transmit presiunea și presiunea. In masa Pentru informații suplimentare, au fost determinate dimensiunile electrodotrimatoarelor directe ale principalelor tipuri de mașini de sudură în puncte. Electrodetrimatoarele sunt fabricate din aliaje de cupru de înaltă calitate, cu o conductivitate electrică remarcabil de ridicată. Cel mai adesea, trimmerul electric este realizat din bronz Br.Kh, care este tratat termic pentru a obține duritatea necesară (HB nu mai puțin de 110). La sudarea otelurilor, cand jeturile mici (5...10 kA) stagneaza, electrodetrimatoarele sunt realizate integral din bronz Br.NBT sau bronz silicon-nichel. Acestea au fost destinate să asigure conservarea dimensiunilor deschiderii conice a electrodotrimachului de aterizare.

Masa. Dimensiunile trimmerelor electrice de puncte în mm

Electrodotrimatoarele drepte au cea mai mare lățime (Fig. 7). În mijlocul pompei cu electrod gol se află un tub pentru alimentarea cu apă, prin care există suficientă răcire intensivă a electrodului. Dacă grosimea peretelui tubului este de 0,5-0,8 mm, diametrul exterior ar trebui să devină 0,7-0,75 în comparație cu diametrul deschiderii electrodului. La schimbarea frecventă a electrozilor, este necesar să îndepărtați complet electrodotrimach-ul de pe viziere (Fig. 7, b). Scoaterea electrodului din priza de aterizare se realizează lovind percutorul 5 cu un ciocan de lemn, care este conectat la un tub de oțel inoxidabil - bolțul 1. Rotirea percutorului și a percutorului în poziția inferioară este contrabalansată de un arc 2. Este important ca capătul vishtovhuvach să lovească urechea pe suprafața sa, altfel partea de așezare a electrodului iese rapid din aliniere, blocându-se atunci când este scoasă din electrodetrimach. Capătul la îndemână pentru funcționare este capătul electrodotrimach-ului 1, care arată ca o bucșă filetată înlocuibilă 2, în care este instalat electrodul 3 (Fig. 7, c). Acest design face posibilă producerea manșonului 2 dintr-un metal mai rezistent și înlocuirea acestuia atunci când electrodul instalat cu un diametru diferit este uzat și, de asemenea, este ușor să scoateți electrodul atunci când oțelul îndoit este blocat de ghidaj. în mijlocul bucşei.

Mic 7. Electrodotrimatoare directe:

a – normal;

b - z vishtovhuvachem;

în – cu bucșă interschimbabilă

Deoarece electrozii formați sunt mai probabil să se blocheze la sudarea pieselor, deoarece există elemente de dimensiuni mici care trebuie conectate, atunci, cu dimensiunile lor mari, este absolut necesar să folosiți electrodotrim cu formă specială și electrozi simpli, Trimmerele cu electrozi în formă pot să fie utilizate ca depozite și să asigure instalarea electrozilor sub diferiți, până la axa verticală (Fig. 8, a). Avantajul unui astfel de trimmer cu electrozi este reglarea ușoară a tensiunii electrodului. Pentru un număr de tipuri, electrodul modelat poate fi înlocuit cu un electrodetrimator, prezentat în Fig. 8, b. Există și interes pentru dotrimatorul electric, care poate fi reglat cu ușurință (Fig. 8, c). Structura, îndoită sub colțul de 90° al dotrimului electric, este prezentată în Fig. 30 g de won vă permit să asigurați un electrod cu un scaun cilindric. O clemă specială cu șurub va asigura că șurubul este fixat și electrozii sunt îndepărtați. În fig. 9 prezintă diferite capturi de sudare în puncte cu electrodotrimatoare de diferite forme.

Mic 8. Electrodotrimatoare speciale

Mic 9. Uscarea cap la cap a diverselor electrodotrimatoare

La sudarea în puncte a ansamblurilor de dimensiuni mari, cum ar fi panourile, este necesar să strângeți complet capul rotativ al electrodului (Fig. 10). Instalarea unor astfel de capete vă permite să măriți timpul de funcționare al electrozilor de mai multe ori înainte de curățarea finală, fără a îndepărta panoul care este gătit din spațiul de lucru al mașinii. În acest scop, după ce perechea de electrozi de piele se înfundă, electrodetrimatorul 1 este rotit cu 90° și fixat cu opritorul 4. Capul rotativ vă permite, de asemenea, să instalați electrozi cu o formă diferită a suprafeței de lucru pentru sudare, de exemplu, cu un cantitate variabilă de piese, precum și asigurarea mecanizării curățării electrozilor cu alții speciali. Capul rotativ poate fi folosit pentru sudarea în puncte a pieselor cu o mare diferență de producție și este instalat pe partea laterală a unei piese subțiri. Se pare că atunci când suprafața de lucru a electrodului, care este în contact cu o parte subțire, se uzează rapid și este înlocuită atunci când capul este întors la unul nou. Deoarece electrodul se află pe partea piesei solide, apăsați manual rola.

Mic 10. Cap de electrod rotativ:

1 – dotrim electric rotativ; 2 – corp; 3 – electrod; 4 – dop

La sudarea în puncte, axele electrozilor sunt perpendiculare pe suprafețele pieselor care sunt sudate. Pentru sudarea pieselor greu de manevrat (lucrarea se schimbă treptat), sau pentru pregătirea mașinilor suplimentare suspendate, pentru prezența ansamblurilor de dimensiuni mari, este necesar să se monteze vâscozitatea electrodului rotativ, care este autoaliniante, cu suport sferic (Fig. 11, a). Pentru a preveni scurgerile de apă, electrodul este întărit sub forma unui inel umic.

Mic 11. Electrozi și capete auto-instalați:

a - electrod rotativ cu o suprafață de lucru plană;

b - cap pentru sudare dubla: 1 - corp; 2 – toate;

- electrozi placa pentru sudarea plasei: 1, 7 - console masini; 2-furculita; 3 – cauciucuri; 4-electrod de lovire; 5 - plasă pentru fierbere; 6 - electrod inferior

La mașinile de bază punct-la-punct, piesele de oțel de sudură de scurtă durată pot fi presate în două puncte simultan de la capul fix cu electrod dublu (Fig. 11, b). O forță distribuită uniform asupra electrodului atinge unghiul de rotație al corpului 1 și a axei 2 sub forța de apăsare a mașinii.

Pentru a suda o plasă dintr-o împușcătură de oțel cu diametrul de 3...5 mm, plăcile cu electrozi pot fi înghețate (Fig. 11, c). Electrodul superior 4 este plasat pe ax pentru o distribuție uniformă între laturi. Însumarea strumului cu metoda uniformității sale se realizează cu anvelope flexibile 3; Fișa 2 și toate piesele adecvate sunt izolate de electrod. Când electrozii sunt măriți la 150 mm, mirosul poate deveni atât de rău încât să nu funcționeze.

Mic 12. Inserții pentru electrozi cu pană

Când panourile sunt sudate, care sunt alcătuite din două învelișuri și nervuri de rigidizare, există o inserție conductoare electric în mijloc care absoarbe forța electrozilor mașinii. Designul insertului este de a asigura o potrivire strânsă pe suprafața interioară a pieselor care sunt sudate fără un spațiu pentru a evita loviturile adânci pe suprafețele exterioare ale pieselor și posibilele piese lipsă. Cu această metodă, puteți utiliza o inserție vicoristan, prezentată în Fig. 12. Mânerul panei 2 este asemănător penei 4 care nu se sparge, ceea ce asigură că acestea sunt presate pe piesele 3 care sunt sudate, sincronizate cu mașina robot. Dacă electrozii 1 și 5 sunt comprimați și are loc sudarea, antrenarea mașinii de la sistemul pneumatic se deplasează în dreapta cilindrului gol 8, fixat pe stația frontală a mașinii, iar prin tija 7 se deplasează pana 2, mai mult stand între suprafeţele de lucru ale penelor. Când ridicați electrodul 1, ieșiți din nou din dreapta și începeți să intrați în cilindrul gol din stânga 8, schimbându-vă între suprafețele pene, ceea ce vă permite să mutați panoul astfel încât electrozii mașinii să fie gătiți. Răcirea inserției cu pană se realizează prin introducerea tubului 6. Apropierea unei astfel de inserții vă permite să sudați piese cu o distanță internă între ele de până la 10 mm.

k-svarka.com

Conectarea pieselor pentru sudarea punctului de contact

- 27 sân

- 77 de vizualizări

- 13 rating

- Electrod pentru sudare în puncte

- Parametrii de sudare a punctelor

- Posibile defecte și cauzele acestora

Sudarea prin puncte este o metodă prin care părțile suprapuse sunt îmbinate în unul sau mai multe puncte. Când este furnizat electropulverizarea, are loc încălzirea locală, ducând la topirea și prăbușirea metalului. La sudarea cu arc electric sau sudare cu gaz, nu este necesar niciun material aditiv: nu electrozii se topesc, ci piesele în sine. Nu este necesar să fii înconjurat de gaz inert: baia de gătit este suficient de localizată și protejată de expunerea la acidul atmosferic. Producătorul de bere funcționează fără mască sau mănușă. Acest lucru permite o mai bună vizualizare și control al procesului. Sudarea în puncte asigură o productivitate ridicată (până la 600 puncte/min) la costuri reduse. Este utilizat pe scară largă în diferite galize ale statului: de la adaptare la zbor, precum și în scopuri de zi cu zi. Fiecare atelier de reparații auto nu poate face fără sudura prin puncte.

Schema de sudare prin puncte.

Instalatie pentru sudare in puncte

Roboții sunt terminați pe o mașină de sudură specială numită spotter. Sunt staționare (pentru lucrul în ateliere) și portabile. Instalația funcționează sub o sursă de alimentare de 380 sau 220 V și generează un curent de încărcare de mii de amperi, care este semnificativ mai mare decât cel al invertoarelor și automatelor. Fluxul este alimentat la un electrod de cupru sau carbon, care este presat la suprafață, care este sudat cu pneumatică sau o forță manuală. Are loc acțiunea termică, care durează câteva milisecunde. Cu toate acestea, este folosit pentru lipirea sigură a suprafeței. Deoarece timpul de curgere este minim, căldura nu se răspândește mult pe metal, iar punctul de sudare ajunge rapid. Sudarea se realizează pe piese din oțel obișnuit, oțel galvanizat, oțel inoxidabil, cupru, aluminiu. Grosimea suprafetei poate fi variata: de la cele mai fine piese pentru montare la table cu grosimea de 20 mm.

Vedere Zagalny a unui aparat zvaryuvalny bazat pe puncte.

Sudarea punctului de contact poate fi efectuată cu un electrod sau doi cu laturi diferite. Prima metodă este utilizată pentru sudarea suprafețelor subțiri sau în cazurile în care presiunea din ambele părți este imposibilă. Pentru o altă metodă, utilizați un clește special pentru a prinde piesele. Această opțiune oferă o fixare mai fiabilă și este mai des folosită pentru lucrul cu piese groase.

În funcție de tipul de flux, dispozitivele pentru sudarea în puncte sunt împărțite în:

- lucru pe un flux în schimbare;

- lucru pe un flux constant;

- echipamente de joasă frecvență;

- dispozitiv de tip condensator

Alegerea posesiei depinde de particularitățile procesului tehnologic. Cea mai mare extindere a echipamentului jetului de schimbare.

Întoarce-te la fața locului

Schema unui dispozitiv autopropulsat pentru sudarea în puncte.

Electrozii pentru sudarea în puncte se diferențiază de electrozii pentru sudarea cu arc electric. Acestea nu vor asigura doar alimentarea cu abur pe suprafata care se fierbe, ci si functia de presare, precum si efectele asupra aportului de caldura.

Intensitatea ridicată a procesului de lucru necesită necesitatea unui material de înaltă calitate, rezistent la injecții mecanice și chimice. Cele mai mari beneficii sunt demonstrate de cuprul cu adaos de crom și zinc (0,7 și 0,4% de încredere).

Rezistența punctului de sudare este determinată în mare măsură de diametrul electrodului. Defecțiunea este de cel puțin 2 ori mai mare decât numărul de piese care trebuie combinate. Dimensiunile mașinii de tuns sunt reglementate de GOST și variază de la 10 la 40 mm în diametru. Dimensiunile recomandate ale electrozilor sunt prezentate în tabel. (Imaginea 1)

Pentru sudarea oțelurilor obișnuite, este necesar să sudați complet electrozii cu o suprafață de lucru plană; pentru sudarea oțelurilor cu conținut ridicat de carbon și aliate, cuprului și aluminiului - sunt sferici.

Electrozii cu vârfuri sferice sunt mai rezistenți: veți obține mai multe margini înainte de reascuțire.

Mai mult, sunt universale și potrivite pentru sudarea oricărui fel de metal, iar axa suprafeței plane pentru sudarea aluminiului sau magneziului va fi folosită pentru a face lovituri.

Sudarea în puncte în locuri critice accesibile este finalizată cu electrozi curbați. Producătorul de bere, care lucrează cu minți și roboți similari, va avea întotdeauna un set de electrozi de diferite forme.

Pentru a transfera în mod fiabil debitul și pentru a asigura presiunea, electrozii trebuie să fie ferm conectați la trimmerul de electrozi. Pentru a face acest lucru, dați părților de aterizare o formă de con.

Toate tipurile de electrozi pot fi filetate sau montate pe o suprafață cilindrică.

Întoarce-te la fața locului

Parametrii principali ai procesului sunt puterea forței, puterea impulsului și puterea compresiei.

Puterea fluxului de preparare conține cantitatea de căldură care poate fi văzută, fluiditatea încălzirii și dimensiunea miezului fiert.

Un ordin de mărime din forța fluxului de căldură și dimensiunea miezului adaugă putere impulsului. Cu toate acestea, când este atins momentul potrivit, se instalează stadiul de evaporare, când toată căldura este îndepărtată din zona de sudare și nu mai curge în metalul topit și în dimensiunea miezului. Prin urmare, dificultățile sporite de a furniza fluxul sunt în cele din urmă ineficiente.

Compresia Susilla toarnă deformarea plastică pe suprafața care se fierbe, redistribuind căldura peste ele și cristalizând miezul. Presiunea puternic comprimată scade suportul curentului electric, care merge de la electrod la piesele care sunt sudate, și în sens invers. Apoi, puterea fluxului crește, procesul de topire se accelerează. Conexiunea, Vikonan cu presiune mare, este tratată cu mare importanță. Cu o presiune mare a strumei, presiunea se sparge într-o stropire de metal topit. Pentru a elibera stresul și pentru a crește grosimea miezului în anumite episoade, se efectuează o mișcare suplimentară de scurtă durată sub presiune după pornirea strumului.

Puteți vedea modul moale și dur de preparare a berii. În modul soft, puterea fluxului este mai mică (grosimea fluxului este de 70-160 A/mm²), iar puterea pulsului poate dura până la câteva secunde. Acest tip de sudare este utilizat pentru sudarea oțelurilor cu conținut scăzut de carbon și mai pe scară largă în gospodării, dacă lucrarea este efectuată pe mașini de putere redusă. În modul hard, durata impulsului de presiune (160-300 A/mm²) devine 0,08 până la 0,5 secunde. Detaliile ar trebui să fie îngrijite cât mai mult posibil. Încălzirea și răcirea permite miezului fiert să-și mențină rezistența anticorozivă. Modul dur este utilizat pentru lucrul cu cupru, aluminiu și oțeluri înalt aliate.

Selectarea parametrilor optimi depinde de luarea în considerare a mai multor factori și de testarea după extindere. Deoarece executarea experimentelor de încercare este imposibilă sau ineficientă (de exemplu, cu o singură preparare a berii în casă), este necesar să se respecte regimurile stabilite de experți. Parametrii recomandați de rezistență a jetului, rezistență la impuls și compresie pentru sudarea oțelurilor obișnuite sunt prezentați în tabel. (Imaginea 2)

Întoarce-te la fața locului

Ciclograme ale proceselor de sudare a punctelor de contact.

Este clar că sudarea punctului de contact va asigura o conexiune fiabilă, al cărei termen de funcționare depășește termenul de funcționare al virusului în sine. Cu toate acestea, întreruperea tehnologiei poate duce la defecte, care pot fi împărțite în 3 grupuri principale:

- dimensiuni insuficiente ale miezului fiert și îmbunătățirea poziției sale pentru stabilitatea pieselor;

- deteriorări mecanice: fisuri, lovituri, coji;

- distrugerea proprietăților mecanice și anticorozive ale metalului în zona adiacentă punctului de sudare.

Să ne uităm la tipuri specifice de defecte și cauzele acestora:

- Lipsa de penetrare poate fi cauzată de puterea insuficientă a jetului, presiune excesivă sau electrod uzat.

- Crăpăturile exterioare apar din cauza tensiunii excesive, compresiei insuficiente și rugozității suprafeței.

- Rupe marginile albe ale minții și crește sâmburii aproape de ele.

- Goliturile în electrozi apar atunci când suprafața de lucru este prea mică, instalarea incorectă, presiunea excesivă, un debit prea mare și un impuls banal.

- Stropirea metalului topit și spațiul umplut cu acesta între părți (stropire internă) se produce prin compresie insuficientă creată în miezul carcasei metalice, electrozi instalați nesustenabil.

- O stropire externă de metal topit pe suprafața pieselor poate fi cauzată de presiunea insuficientă, condițiile de curgere excesivă, rugozitatea suprafeței și nealinierea electrozilor. Cei doi oficiali rămași au un impact negativ asupra uniformității divizării fluxului și topirea metalului.

- Fisurile și cochiliile interne se dezvoltă prin modurile supraterane ale fluxului și oră, există o stoarcere insuficientă sau întârziată, înfundarea suprafeței. Învelișurile de contracție apar în momentul răcirii miezului. Pentru a le preveni, aplicați o presiune de forjare după pornirea alimentării cu jet.

- Motivul formei neregulate a miezului și al contracției sale este peroxidul și alinierea greșită a electrozilor și rugozitatea suprafeței pieselor.

- Moștenirea rugozității la suprafață sau a compresiei insuficiente a dispărut. Pentru a evita acest defect, este necesar să aplicați lichidul numai după ce presiunea a fost asigurată pe tot parcursul.

Pentru identificarea defectelor, se utilizează examenul vizual, radiografia, examinarea cu ultrasunete și diagnosticul capilar.

La testarea roboților, controlul asupra luminozității punctului de sudare se realizează cu ajutorul razrivu. Miezul poate lipsi complet pe o parte și un crater adânc pe alta.

Corectarea defectelor depinde de natura lor. Curățarea mecanică a stropilor exterioare, forjare în timpul deformării, tratament termic pentru ameliorarea stresului. Cele mai des punctele defecte sunt pur și simplu regravate.

expertsvarki.ru

Odată cu apariția dispozitivelor manuale compacte, cum ar fi BlueWeldPlus, sudarea în puncte devine populară nu numai în producția la scară industrială, ci și în viața de zi cu zi. Punctul slab al acestei tehnologii îl reprezintă electrozii pentru sudarea prin contact: rezistența lor scăzută în multe situații duce la performanțe slabe.

Odată cu apariția dispozitivelor manuale compacte, cum ar fi BlueWeldPlus, sudarea în puncte devine populară nu numai în producția la scară industrială, ci și în viața de zi cu zi. Punctul slab al acestei tehnologii îl reprezintă electrozii pentru sudarea prin contact: rezistența lor scăzută în multe situații duce la performanțe slabe.

Motive pentru durabilitatea slabă a electrozilor de contact

Procesul de sudare prin contact constă din următoarele etape:

- Pregătirea prealabilă a suprafeței pieselor de îmbinat - trebuie curățată ușor de impurități și oxizi, dar și uniform, pentru a opri denivelările tensiunii câmpului electric, care este cauzată.

- Presiunea manuală sau mecanică a particulelor care sunt sudate - cu presiune crescută, intensitatea difuziei și valoarea mecanică a cordonului de sudură cresc.

- Topirea locală a metalelor în zonă este presată de căldura jetului electric, rezultând formarea unei îmbinări de sudură. Presarea electrozilor în această etapă interferează cu crearea brizelor de sudură.

- Conectarea jetului și finisarea pas cu pas a cusăturii sudate.

Astfel, materialul electrozilor pentru sudarea prin contact este supus nu numai solicitărilor termice semnificative, ci și solicitărilor mecanice. Prin urmare, există o serie de avantaje - conductivitate electrică ridicată, rezistență termică ridicată (tensionare și presare la schimbări constante de temperatură), presiune crescută între punctele de presiune, capacitate termică cu coeficienți scăzuti. O serie de metale sunt înconjurate de un astfel de complex de puteri. Pentru noi, în primul rând, acesta este cuprul, aliajele și bazele și vom fi întotdeauna mulțumiți de beneficiile producției.

În legătură cu îmbunătățirile constante ale caracteristicilor energetice ale dispozitivelor vibratoare pentru sudarea în puncte ale multor mărci, există o stagnare constantă a electrozilor de marcă „proprii”, care vor fi ajustați în viitor. Ca rezultat, aciditatea cusăturilor sudate folosind această tehnologie este redusă, iar încrederea este menținută înainte de procesul de sudare electrică de contact.

Aceste probleme semnificative sunt abordate în două moduri: proiectarea îmbunătățită a electrozilor de sudare pentru sudarea în puncte și dezvoltarea de noi materiale care sunt utilizate pentru producerea unor astfel de electrozi. Pentru clienții privați, prețul alimentelor este de asemenea important.

Materiale pentru electrozi

Conform GOST 2601, criteriul pentru calitatea cusăturii finite este rezistența acesteia la uzură. Se datorează intensității stresului termic în zona de descărcare electrică, care se datorează în primul rând caracteristicilor termofizice ale materialului electrodului.

Utilizarea electrozilor de cupru este ineficientă din două motive. În primul rând, cuprul, fiind un metal foarte plastic, nu are suficientă elasticitate pentru a restabili forma geometrică a electrozilor între ciclurile de operare. În caz contrar, cuprul este deja insuficient, iar înlocuirea frecventă a electrozilor necesită costuri financiare mari.

Încercarea de a vicoriza duritatea și cuprul nu este probabil să aibă succes: pentru materialul prelucrat la rece, în paralel cu creșterea durității, temperatura de recristalizare scade, ceea ce înseamnă că odată cu ciclul de lucru uzura capătului de lucru al electrodului pentru contact. sudare Yuvannya zrostatime. Prin urmare, în termeni practici, aliajele de cupru au fost separate de adăugarea altor metale. Adăugarea de cadmiu, beriliu, magneziu, zinc și aluminiu la aliajul de cupru modifică puțin indicatorul de conductivitate termică, dar îmbunătățește duritatea atunci când este încălzit. Rezistența electrodului la șocuri termice dinamice este mărită de metal, nichel, crom și siliciu.

Atunci când se selectează materialul optim pentru sudarea electrozilor pentru sudarea prin contact, se orientează indicatorul conductivității electrice a aliajului. Cu cât crește mai puțin tensiunea (cu atât valoarea este mai mică), conductivitatea electrică a cuprului pur este de 0,0172 Ohm mm2/m, ceea ce este mai scurt.

Cea mai eficientă rezistență la uzură și deformare o arată aliajele care includ cadmiul (0,9...1,2%), magneziu (0,1...0,9%) și bor (0,02...0,03%).

Alegerea materialului pentru electrozii de sudare în puncte ar trebui să se bazeze, de asemenea, pe instrucțiuni specifice pentru proces. Puteți vedea trei grupuri:

Alegerea materialului pentru electrozii de sudare în puncte ar trebui să se bazeze, de asemenea, pe instrucțiuni specifice pentru proces. Puteți vedea trei grupuri:

- Electrozi proiectați pentru efectuarea sudării prin contact în apă caldă (cicluri de sudură neîntrerupte, temperaturi de suprafață de până la 450...500 ºС). Sunt preparate din bronzuri care conțin crom și zirconiu (Br.Kh, Br.Htsr 0,6-0,05. Această grupă include bronzul nichel-siliciu (Br.KN1-4), precum și bronzul, aliat suplimentar cu titan și beriliu (Br. NTB), care este vicorizat pentru sudarea în puncte a oțelurilor și aliajelor inoxidabile și rezistente la căldură.

- Electrozi care se pot întări la temperaturi de contact pe suprafață de până la 250...300ºС (sudarea oțelurilor primare carbon și slab aliate, aliaje de cupru și aluminiu). Sunt fabricate din aliaje de cupru de clase MS și MK.

- Electrozi pentru condiții de funcționare ușoare (temperaturi de suprafață de până la 120…200ºС). Materialele folosite sunt bronzul cadmiu Br.Kd1, bronzul crom Br.Kh08, bronzul silicon-nichel Br.NK etc. Astfel de electrozi pot fi utilizați și pentru sudarea electrică prin contact cu role.

Este important de reținut că, din cauza modificărilor conductivității electrice de alimentare (medii pure 100%), aceste materiale sunt distribuite în secvența curentă: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. Când este încălzit la temperatura necesară, electrodul din bronz Br.KhTsr 0,6-0,05 va fi aproximativ de două ori mai rapid decât cel din bronz Br.KN1-4.

Modele de electrozi

Cea mai slabă parte a electrodului este partea sa de lucru sferică. Electrodul este respins dacă dimensiunile mărite ale capătului depășesc 20% din dimensiunile originale. Designul electrozilor este determinat de configurația suprafeței care este sudată. Aceste tipuri de instrumente sunt împărțite în

- Cu o parte de lucru cilindrică și o parte finală de aterizare.

- Cu aterizarea finală și partea de lucru și secțiunea cilindrică de tranziție.

- Cu un capăt de lucru sferic.

- Cu un capăt de lucru teșit.

În plus, electrozii pot fi utilizați pentru depozitare și depozitare.

Când sunt produse singure (sau reascuțite), se recomandă să se potrivească dimensiunile adecvate pentru care uneltele necesită durabilitate maximă:

- Pentru a extinde diametrul electrodului d, este necesar să se ajusteze depozitul P = (3...4)d2, unde P este de fapt necesar pentru a stoarce electrozii în timpul procesului de sudare electrică de contact. În cazul nostru, se recomandă aplicarea presiunii asupra asediului, în care se obțin cele mai strălucitoare rezultate, pentru a seta 2,5...4,0 kg/mm2 din zona cusăturii de sudură, care este îndepărtată;

- Pentru electrozii cu o parte finală de lucru, tăierea conică optimă variază de la 1:10 (pentru instrumentele cu diametrul piesei de lucru de până la 30...32 mm) până la 1:5 – pentru conicitatea prelungită;

- Alegerea tăieturii conului este determinată și de cea mai mare forță de compresie: la compresie maximă, se recomandă să se ia o conicitate de 1:10, deoarece aceasta va asigura o stabilitate sporită a electrodului.

Principalele forme de electrozi pentru sudarea prin contact sunt stabilite de DERZHSTANDARD 14111, prin urmare, în funcție de dimensiunile spațiului de montare sub unealtă pentru un model specific de mașini și contact zvaryuvannya.

Se realizează economii semnificative de material prin uscarea structurilor depozitului. În acest caz, pentru producerea corpului, se folosesc materiale cu valori ridicate ale conductibilității electrice, iar o parte semnificativă de lucru este realizată din aliaje cu duritate și rezistență ridicată la uzură (inclusiv termică). Zokrema, după cum sunt de acord autoritățile, produce aliaje metal-ceramice de la compania elvețiană AMRCO clasele A1W și A1WC, care conțin 56% wolfram și 44% cupru. Conductivitatea sa electrică atinge 60% din conductibilitatea electrică a cuprului pur, ceea ce înseamnă costuri reduse de încălzire în timpul sudării. Materialele recomandate includ aliaje de bronz cu adaos de crom și zirconiu, precum și wolfram.

Electrozii pentru sudarea prin contact a aliajelor ușoare, care nu necesită presiune semnificativă, sunt formați cu o piesă de lucru sferică, iar fălcile de contact ale dispozitivelor electrice de sudare punctiforme sunt complet călite cu bronz crem.

Caracteristicile mecanice ale electrozilor se încadrează în următoarele intervale:

- duritate Brinell, HB - 1400 ... 2600;

- Modulul Young, DPa - 80 ... 140;

- Moment limită, kgcm – nu mai mic de 750...800.

Structurile electrozilor sunt păstrate întotdeauna goale pentru a asigura o răcire eficientă.

proinstrumentinfo.ru

Tehnologie si echipamente pentru sudare in puncte

Ce fel de mâncare este? Aceasta este o metodă de contact de conectare a pieselor de prelucrat în unul sau mai multe puncte. Turnarea este similară cu un nit.

Avantajele metodei:

- sudarea metalelor și a diferitelor aliaje (de la scump la ieftin);

- valoarea și aspectul estetic al conexiunii;

- productivitate ridicată (productivitate);

- rentabilitate în risipa de materiale;

- calificarea scăzută a lucrătorului.

Deficiențe: cusătura nu este etanșă, concentrația de stres este aproape de zona articulației.

Tehnologia Dot a devenit larg răspândită în industrie și în viața de zi cu zi. Combinăm atât piese mici într-o mașină, cât și table mari de oțel în diverse galize industriale.

Secvența tehnologiei

Întregul proces poate fi descris după cum urmează:

- Părțile pregătite sunt plasate între doi electrozi și presate strâns împreună;

- un curent electric este furnizat electrodului;

- metalul este încălzit și topit în punctul de contact;

- are loc vitalitatea (forjarea) - cristalizarea miezului în topitură;

- Presiunea asupra pieselor este eliminată.

Forjarea se poate face cu avans sau fără constrângere.

Forma și dimensiunea conexiunii punctului depind de puterea jetului electric, de ora procesului, de electrozi, de forța de compresie și de curățenia suprafeței piesei de prelucrat. Diametrul nitului sudat poate fi de la 3 la 12 mm.

Pregătirea semifabricatelor înainte de fierbere

Materialul este curățat numai atunci când electrozii intră în contact cu suprafața. Pentru care folosiți perii, țăruși, unelte de șlefuit și materiale de decapare.

Fără curățare, electrozii se vor uza mai repede, materialul va deveni mai slab, iar durata de viață electrică va crește.

Instalatie pentru sudare in puncte

Dispozitivele de la punctul de utilizare se produc:

- Dintr-un curent schimbător;

- Dintr-un flux constant;

- mașini cu condensatoare;

- echipamente de joasă frecvență.

Dispozitivul de piele pentru sudarea în puncte are avantajele și dezavantajele sale.

Există diverse modele de aparate de vânzare, pentru toate tipurile de viață

Deținerea unui strum schimbător are ca rezultat o popularitate mai mare. Dispozitivele includ un transformator de putere, un modul tiristor, un transformator coborâtor, controlere logice, relee, o unitate de control etc.

De ce nu este fabricat un condensator? Tehnologia este simplă: la încărcare, energia se acumulează treptat în condensator, care, atunci când este golit, generează un puls de mare strumă.

Ca urmare, atunci când este fiert, etanșeitatea este mai puțin controlată. Această tehnologie combină direct metalele cu conductivitate termică ridicată (forfecare, aliaje de aluminiu - cupru).

Este semnificativ: consolidarea punctelor poate fi ajustată în modurile soft și hard.

În timpul unui proces moale, încălziți piesele de prelucrat cu un abur ușor timp de 0,5 până la 3 secunde. Metoda este folosită pentru a combina ingredientele înainte de procesul de fermentație.

Metoda dură este utilizată pentru oțelurile înalt aliate, aluminiu și aliaje de cupru. Oră de încălzire 0,1 – 1,5 sec.

Varietate de proprietate

Industria furnizează pieței cu diverse mașini pentru sudarea în puncte - prețul variază foarte mult în funcție de rezistența și semnificația mașinilor. Є Modele portabile de mână și bancuri de lucru grele pentru lucrul în atelier.

De exemplu, clești de sudare manuală pentru sudarea în puncte BlueWeld Plus 230 823226 pot fi adăugați pentru 40.000 de ruble.

Spotteri. TELWIN DIGITAL CAR SPOTTER 5500 (400) costă 66.000 de ruble.

Specificatii tehnice Telwin

Acum, în magazinele online puteți cumpăra baterii chinezești de la punctul de vânzare pentru baterii fierbinți (în valoare de 7.000 de ruble).

Fotografie cu un dispozitiv chinezesc pentru baterii

Este necesar să acordăm mai multă atenție meșterilor noștri, care cu propriile mâini asamblează diverse instrumente pentru conexiuni punctuale. Desigur, în alte publicații știm despre acest lucru și vorbim despre autoetanșarea invertorului.

Video: cum să pregătiți singur o mașină de sudură în puncte.

Electrodi

Electrozii pentru sudarea punctuală sunt responsabili pentru îndeplinirea funcției lor - prin comprimarea particulelor de metal și aducerea fluxului către ele.

Forma diferită a electrozilor

Rolul important al electrodului este vârful. De exemplu, cele subțiri se uzează rapid și trebuie condiționate. Cea mai bună formă este un con.

Cum să prelungești durata de viață a electrozilor:

- cumpărați numai produsele companiei;

- pentru metalul pielii, folosiți electrodul;

- pentru mințile importante, creați sfaturile potrivite;

- utilizați goluri în furtunurile de control al apei.

Știți: electrodul tăiat va duce la o mizerie urâtă. De asemenea, păstrați-le în locuri speciale pentru a evita vătămarea.

Electrozii simpli și clari sunt drepti, care respectă GOST 1411-69, sunt fabricați din aliaje speciale de cupru. Adesea, partea de lucru a electrodului este înlocuibilă, ceea ce vă permite să setați dimensiunea necesară a aliajului de ieșire și calitatea pieselor de prelucrat care sunt sudate.

Piesa de lucru este fixată cu o piuliță, lipit sau presată pe un con. Conul părții de lucru a devenit cel mai lat.

Vârfurile vin în forme plate și sferice. Suprafața sferică este potrivită pentru toate mașinile și aliajele, iar planul nu este potrivit pentru toate tipurile.

La sudarea în puncte pentru zone critice accesibile, electrozii trebuie să fie sigilați în diferite configurații. Ceea ce poate avea o rezistență mai mică la uzură sunt analogii directi mai mici.

P.S. Am aflat despre tehnologia sudării în puncte (sudura prin contact), am aflat avantajele și dezavantajele acestui tip de conexiune, precum dispozitivele și electrozii folosiți pentru testarea procesului.

(1 evaluare, medie: 5,00 din 5) Îndrăgostit...

Odată cu apariția dispozitivelor manuale compacte, cum ar fi BlueWeldPlus, sudarea în puncte devine populară nu numai în producția la scară industrială, ci și în viața de zi cu zi. Punctul slab al acestei tehnologii îl reprezintă electrozii pentru sudarea prin contact: rezistența lor scăzută în multe situații duce la performanțe slabe.

Motive pentru durabilitatea slabă a electrozilor de contact

Procesul de sudare prin contact constă din următoarele etape:

- Pregătirea prealabilă a suprafeței pieselor de îmbinat - trebuie curățată ușor de impurități și oxizi, dar și uniform, pentru a opri denivelările tensiunii câmpului electric, care este cauzată.

- Presiunea manuală sau mecanică a particulelor care sunt sudate - cu presiune crescută, intensitatea difuziei și valoarea mecanică a cordonului de sudură cresc.

- Topirea locală a metalelor în zonă este presată de căldura jetului electric, rezultând formarea unei îmbinări de sudură. Presarea electrozilor în această etapă interferează cu crearea brizelor de sudură.

- Conectarea jetului și finisarea pas cu pas a cusăturii sudate.

Astfel, materialul electrozilor pentru sudarea prin contact este supus nu numai solicitărilor termice semnificative, ci și solicitărilor mecanice. Prin urmare, există o serie de avantaje - conductivitate electrică ridicată, rezistență termică ridicată (tensionare și presare la schimbări constante de temperatură), presiune crescută între punctele de presiune, capacitate termică cu coeficienți scăzuti. O serie de metale sunt înconjurate de un astfel de complex de puteri. Pentru noi, în primul rând, acesta este cuprul, aliajele și bazele și vom fi întotdeauna mulțumiți de beneficiile producției.

În legătură cu schimbările constante ale caracteristicilor energetice ale multor mărci diferite, există o stagnare constantă a electrozilor de marcă „proprii”, care trebuie ajustați în viitor. Ca rezultat, aciditatea cusăturilor sudate folosind această tehnologie este redusă, iar încrederea este menținută înainte de procesul de sudare electrică de contact.

Aceste probleme semnificative sunt abordate în două moduri: proiectarea îmbunătățită a electrozilor de sudare pentru sudarea în puncte și dezvoltarea de noi materiale care sunt utilizate pentru producerea unor astfel de electrozi. Pentru clienții privați, prețul alimentelor este de asemenea important.

Materiale pentru electrozi

Conform GOST 2601, criteriul pentru calitatea cusăturii finite este rezistența acesteia la uzură. Se datorează intensității stresului termic în zona de descărcare electrică, care se datorează în primul rând caracteristicilor termofizice ale materialului electrodului.

Utilizarea electrozilor de cupru este ineficientă din două motive. În primul rând, cuprul, fiind un metal foarte plastic, nu are suficientă elasticitate pentru a restabili forma geometrică a electrozilor între ciclurile de operare. În caz contrar, cuprul este deja insuficient, iar înlocuirea frecventă a electrozilor necesită costuri financiare mari.

Încercarea de a vicoriza duritatea și cuprul nu este probabil să aibă succes: pentru materialul prelucrat la rece, în paralel cu creșterea durității, temperatura de recristalizare scade, ceea ce înseamnă că odată cu ciclul de lucru uzura capătului de lucru al electrodului pentru contact. sudare Yuvannya zrostatime. Prin urmare, în termeni practici, aliajele de cupru au fost separate de adăugarea altor metale. Adăugarea de cadmiu, beriliu, magneziu, zinc și aluminiu la aliajul de cupru modifică puțin indicatorul de conductivitate termică, dar îmbunătățește duritatea atunci când este încălzit. Rezistența electrodului la șocuri termice dinamice este mărită de metal, nichel, crom și siliciu.

Atunci când se selectează materialul optim pentru sudarea electrozilor pentru sudarea prin contact, se orientează indicatorul conductivității electrice a aliajului. Cu cât crește mai puțin tensiunea (cu atât valoarea este mai mică), conductivitatea electrică a cuprului pur este de 0,0172 Ohm mm 2 /m, ceea ce este mai scurt.

Cea mai eficientă rezistență la uzură și deformare o arată aliajele care includ cadmiul (0,9...1,2%), magneziu (0,1...0,9%) și bor (0,02...0,03%).

Alegerea materialului pentru electrozii de sudare în puncte ar trebui să se bazeze, de asemenea, pe instrucțiuni specifice pentru proces. Puteți vedea trei grupuri:

- Electrozi proiectați pentru efectuarea sudării prin contact în apă caldă (cicluri de sudură neîntrerupte, temperaturi de suprafață de până la 450...500 ºС). Sunt preparate din bronzuri care conțin crom și zirconiu (Br.Kh, Br.Htsr 0,6-0,05. Această grupă include bronzul nichel-siliciu (Br.KN1-4), precum și bronzul, aliat suplimentar cu titan și beriliu (Br. NTB), care este vicorizat pentru sudarea în puncte a oțelurilor și aliajelor inoxidabile și rezistente la căldură.

- Electrozi care se pot întări la temperaturi de contact pe suprafață de până la 250...300ºС (sudarea oțelurilor primare carbon și slab aliate, aliaje de cupru și aluminiu). Sunt fabricate din aliaje de cupru de clase MS și MK.

- Electrozi pentru condiții de funcționare ușoare (temperaturi de suprafață de până la 120…200ºС). Materialele folosite sunt bronzul cadmiu Br.Kd1, bronzul crom Br.Kh08, bronzul silicon-nichel Br.NK etc. Astfel de electrozi pot fi utilizați și pentru sudarea electrică prin contact cu role.

Este important de reținut că, din cauza modificărilor conductivității electrice de alimentare (medii pure 100%), aceste materiale sunt distribuite în secvența curentă: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. Când este încălzit la temperatura necesară, electrodul din bronz Br.KhTsr 0,6-0,05 va fi aproximativ de două ori mai rapid decât cel din bronz Br.KN1-4.

Modele de electrozi

Cea mai slabă parte a electrodului este partea sa de lucru sferică. Electrodul este respins dacă dimensiunile mărite ale capătului depășesc 20% din dimensiunile originale. Designul electrozilor este determinat de configurația suprafeței care este sudată. Aceste tipuri de instrumente sunt împărțite în

- Cu o parte de lucru cilindrică și o parte finală de aterizare.

- Cu aterizarea finală și partea de lucru și secțiunea cilindrică de tranziție.

- Cu un capăt de lucru sferic.

- Cu un capăt de lucru teșit.

În plus, electrozii pot fi utilizați pentru depozitare și depozitare.

Când sunt produse singure (sau reascuțite), se recomandă să se potrivească dimensiunile adecvate pentru care uneltele necesită durabilitate maximă:

- Pentru a extinde diametrul electrodului d, este necesar să reglați depozitul P = (3...4)d 2, unde P este de fapt necesar pentru a stoarce electrozii în timpul procesului de sudare electrică de contact. În desenul dvs., se recomandă să puneți o presiune semnificativă asupra căderii, la care se realizează cea mai clară conexiune, pentru a stabili o zonă de 2,5...4,0 kg/mm2 a cusăturii de sudură, care este îndepărtată;

- Pentru electrozii cu o parte finală de lucru, tăierea conică optimă variază de la 1:10 (pentru instrumentele cu diametrul piesei de lucru de până la 30...32 mm) până la 1:5 – pentru conicitatea prelungită;

- Alegerea tăieturii conului este determinată și de cea mai mare forță de compresie: la compresie maximă, se recomandă să se ia o conicitate de 1:10, deoarece aceasta va asigura o stabilitate sporită a electrodului.

Principalele forme de electrozi pentru sudarea prin contact sunt stabilite de DERZHSTANDARD 14111, prin urmare, în funcție de dimensiunile spațiului de montare sub unealtă pentru un model specific de mașini și contact zvaryuvannya.

Se realizează economii semnificative de material prin uscarea structurilor depozitului. În acest caz, pentru producerea corpului, se folosesc materiale cu valori ridicate ale conductibilității electrice, iar o parte semnificativă de lucru este realizată din aliaje cu duritate și rezistență ridicată la uzură (inclusiv termică). Zokrema, după cum sunt de acord autoritățile, produce aliaje metal-ceramice de la compania elvețiană AMRCO clasele A1W și A1WC, care conțin 56% wolfram și 44% cupru. Conductivitatea sa electrică atinge 60% din conductibilitatea electrică a cuprului pur, ceea ce înseamnă costuri reduse de încălzire în timpul sudării. Materialele recomandate includ aliaje de bronz cu adaos de crom și zirconiu, precum și wolfram.

Electrozii pentru sudarea prin contact a aliajelor ușoare, care nu necesită presiune semnificativă, sunt formați cu o piesă de lucru sferică, iar fălcile de contact ale dispozitivelor electrice de sudare punctiforme sunt complet călite cu bronz crem.

Caracteristicile mecanice ale electrozilor se încadrează în următoarele intervale:

- duritate Brinell, HB - 1400 ... 2600;

- Modulul Young, DPa - 80 ... 140;

- Moment limită, kgcm – nu mai mic de 750...800.

Structurile electrozilor sunt păstrate întotdeauna goale pentru a asigura o răcire eficientă.

Majoritatea virușilor metalici care ne vor lăsa în urmă sunt pregătiți folosind gătit de contact. Există diferite tipuri de sudare, dar contactul vă permite să creați cusături frumoase și să creați cusături frumoase din punct de vedere estetic. Fragmentele metalice nu sunt sudate prin metoda tradițională, dar acest proces necesită electrozi pentru sudarea prin contact.

Sudarea prin contact este posibilă numai pentru sudarea a două piese metalice, una peste alta, care nu pot fi îmbinate prin metoda cap la cap. În acel moment, când piesele infracționale sunt strânse de elementele conducătoare de jet ale mașinii de sudură, este furnizat un jet electric pentru scurt timp, care topește piesele imediat în punctul de comprimare. Este posibil să oferiți suport pentru strum.

Modele de electrozi

La roboții cu sudare cu arc electric, electrozii sunt și ei vicorizați, dar sunt perturbați radical de elementele conductoare ale sudării prin contact și nu sunt potriviți pentru acest tip de robot. Fragmentele din momentul sudării piesei sunt presate de părțile de contact ale aparatului de sudură, apoi electrozii pentru sudarea prin contact conduc un curent electric, exercită presiune asupra presiunii și conduc căldura.

Diametrul electrozilor determină cât de bine vor fi sudate piesele. Diametrul său este de 2 ori grosimea nodului sudat. De obicei, conform standardelor naționale, mirosurile au un diametru de 10 până la 40 mm.

Metalul care este sudat determină forma electrodului înghețat. Aceste elemente sunt așezate pe o suprafață de lucru plană și vicorizate pentru sudarea oțelurilor de calitate superioară. Forma sferică este ideală pentru îmbinarea cuprului, aluminiului, oțelurilor cu conținut ridicat de carbon și aliate.

Forma sferică este cea mai rezistentă la ardere. Pe lângă forma lor, clădirea viscoanează mai mult decât cusăturile sudate înainte de ascuțire. În plus, întărirea acestei forme vă permite să gătiți orice fel de metal. În același timp, dacă fierbeți aluminiu sau magneziu cu o suprafață plană, atunci se vor crea urme.

Scaunul electrodului este adesea în formă de con sau are caneluri. Acest design face posibilă evitarea risipei și eliminarea eficientă a compresiei pieselor. Conul de aterizare poate fi scurt și poate deveni rigid cu vânturi mici și frecvențe joase. Fixarea se face de obicei cu fire, adesea printr-o piuliță de îmbinare. Fixarea cu filet este deosebit de importantă pentru mașinile speciale cu mai multe puncte, deoarece este nevoie de un nou spațiu între gheare.

Pentru sudarea pieselor din argilă, sunt instalați electrozi într-o configurație curbă. Este clar că există o varietate de forme curbe, așa că, cu munca constantă în astfel de minți, este necesar să adăugați diferite forme. Cu toate acestea, nu este ușor să le folosești, iar mirosurile au o rezistență mai mică față de cele drepte, așa că merg în restul pământului.

Fragmentele de presiune asupra electrodului în formă nu sunt aliniate cu axa acestuia, în timpul de încălzire va fi prea greu pentru a fi distruse și este necesar să rețineți acest lucru atunci când alegeți forma. În plus, în astfel de momente, este posibilă deplasarea suprafeței de lucru a electrodului curbat la una egală. Prin urmare, în astfel de situații, este posibil ca suprafața de lucru sferică să se blocheze. Nu este indicată importanța axială și pentru scaunul de aterizare al dotrimach-ului electric. Prin urmare, în cazul aplicațiilor peste lume, este necesar să se utilizeze electrozi cu un diametru de con mai mare.

Sudând-o într-o piesă de lut, puteți suda un electrod drept pentru a-l poziționa vertical. Cu toate acestea, căldura se datorează unei temperaturi de cel mult 30 de grade, deoarece la un grad mai mare de căldură se așteaptă deformarea prizei electrice. În astfel de situații, două elemente curbe conducătoare de jet vor fi lipite împreună.

Utilizarea unei cleme la locul unde este montat electrodul modelat vă permite să reduceți tensiunea pe con și să prelungiți durata de viață a scaunului mașinii de sudură. Când dezvoltați un electrod în formă, este necesar să creați mai întâi un scaun, apoi să pregătiți un model de testare din plastilină sau lemn și abia apoi să treceți la pregătirea acestuia.

În alimentele gătite comercial, partea de contact este răcită. Cel mai adesea, o astfel de răcire este asigurată printr-un canal intern, dar dacă electrodul are un diametru mic sau se așteaptă o încălzire crescută, mediul de răcire este furnizat extern. Cu toate acestea, este permisă răcirea externă, astfel încât piesele care sunt gătite să nu cedeze coroziunii.

Cel mai important este să răciți electrodul în formă prin designul său. Pentru această răcire, puneți împreună tuburi subțiri de cupru care se extind din părțile laterale. Cu toate acestea, din cauza unor astfel de minți, nu este răcit suficient de bine, așa că nu putem găti în același ritm ca un electrod direct. În caz contrar, se poate supraîncălzi și durata de viață va fi scurtată.

La sudarea pieselor mici în apă adâncă, este necesar să folosiți electrozi formați, iar pentru piesele mai mari, este mai bine să folosiți trimachuri formate. Avantajul acestei metode este capacitatea de a regla tensiunea electrodului.

La ora sudării de contact, toți cei doi electrozi sunt la 90 de grade în raport cu suprafața piesei. Prin urmare, atunci când piesele de dimensiuni mari cu o îndoire sunt sudate, plăcile turnante și ornamentele sunt sudate, astfel încât să se autoalinieze, iar piesa sudată să fie formată cu o suprafață de lucru sferică.

O plasă de oțel cu un diametru de până la 5 mm este sudată cu un electrod cu placă. O distribuție uniformă a distribuției este atinsă printr-o înfășurare subțire în jurul axei contactului superior conducător de jet.

Deși forma sferică a suprafeței de lucru este similară cu alte forme, cu toate acestea, ca urmare a influențelor termice și de putere, își pierde forma inițială. Deoarece suprafața de lucru a contactului crește cu 20% în raport cu dimensiunea granulelor, acesta este considerat nepotrivit și necesită ascuțire. Ascuțirea electrozilor de sudură de contact se realizează în conformitate cu GOST 14111.

Materiale pentru electrozi pentru sudarea prin contact

Unul dintre cei mai importanți factori ai rezistenței unei cusături sudate este rezistența acesteia la rupere. Aceasta este determinată de temperatura punctului de sudare și de temperatura materialului conductor care se află sub influențele termofizice.

Cuprul in forma pura este ineficient, fragmentele sunt chiar din metal ductil si nu au elasticitatea necesara pentru a fi restabilite intr-o forma geometrica intre ciclurile de sudare. În plus, calitatea materialului este remarcabil de ridicată, iar sub astfel de autorități, electrozii necesitau înlocuiri regulate, ceea ce ar duce la o creștere a costului procesului.

De asemenea, utilizarea mierii de calitate superioară nu a avut succes, iar scăderea temperaturii de recristalizare duce la uzura suprafeței de lucru în punctul dureros al pielii. De fapt, aliajele de cupru cu alte metale s-au dovedit eficiente. De exemplu, cadmiul, beriliul, magneziul și zincul au adăugat duritate metalului în timpul încălzirii. În același timp, nichelul, cromul și siliciul vă permit să absorbiți părți din energia termică și să economisiți viteza de lucru.

Conductivitatea electrică a cuprului devine 0,0172 Ohm*mm2/m. Cu cât valoarea este mai mică, cu atât este mai potrivit ca material pentru electrozi pentru sudarea prin contact.

Dacă este necesară sudarea elementelor din diferite metale sau părți din diverse materiale, atunci conductivitatea electrică și termică a electrodului trebuie să fie de până la 40% datorită puterii cuprului pur. Cu toate acestea, dacă scoateți întregul conductor dintr-un astfel de aliaj, acesta se va încinge foarte mult, provocând suportul ridicat.

Tehnologia Vikorist a structurilor de depozit poate realiza economii semnificative de costuri. În astfel de structuri, materialele utilizate în bază sunt selectate cu o conductivitate electrică ridicată, iar partea exterioară sau înlocuibilă este realizată din aliaje rezistente la căldură și la uzură. De exemplu, aliajele metal-ceramice sunt cu 44% mai puțin decât cuprul și cu 56% mai puțin decât wolfram. Conductivitatea electrică a unui astfel de aliaj devine 60% din conductibilitatea electrică a cuprului, ceea ce permite ca punctul de fierbere să fie încălzit cu un efort minim.

Pe baza minții muncii și atribuite sarcinii, aliajele sunt împărțite în:

- Vă rog să vă spălați. Electrozi care funcționează la temperaturi de până la 500°C, aliaje de viconiu și bronz, crom și zirconiu. Pentru sudarea oțelului inoxidabil se vicorizează aliajele de bronz aliate cu titan și beriliu.

- Sredne navantazhennya. Sudarea pieselor standard din carbon, cupru și aluminiu, care vibrează cu electrozi și aliaje, cum ar fi cuprul pentru electrozi, poate fi utilizată la temperaturi de până la 300°C.

- Usor de gasit. Aliajele, care includ cadmiu, crom și bronz siliciu-nichel, sunt fabricate la temperaturi de până la 200 o C

Electrod pentru sudare în puncte

Procesul de sudare în puncte se explică de la sine prin numele său. Cusătura de sudură este identică cu un punct, a cărui dimensiune este diametrul suprafeței de lucru a electrodului.

Electrozii pentru sudarea prin puncte de contact sunt fabricați din aliaje pe bază de cupru. Diametrul suprafeței de lucru a echipamentului conform GOST 14111-90 este fabricat în intervalul 10-40 mm. Electrozii din punctul de sudare sunt selectați cu atenție, iar fragmentele pot provoca diferențe de putere. Mirosurile sunt formate atât cu o suprafață de lucru sferică, cât și cu una plană.

Teoretic pot fi pregătiți electrozii pentru sudarea în puncte cu suflante, dar este necesar să vă asigurați că aliajul satisface beneficiile declarate. În plus, este necesar să vedeți toate dimensiunile, ceea ce nu este atât de ușor în mintea acasă. Prin urmare, odată ce elementele conductoare de flăcări fabricate din fabrică sunt umplute, puteți asigura roboții de sudură în clar.

Sudarea prin puncte are o mulțime de avantaje, inclusiv o flacără de sudare estetică, ușurința în funcționare a aparatului de sudură și productivitate ridicată. Există, de asemenea, o apă și însăși prezența unei cusături de sudură sigilate.

Electrod pentru sudarea cu suturi

Unul dintre tipurile de sudare prin contact este sudarea cusăturii. Cu toate acestea, electrozii pentru sudarea cusăturii sunt de asemenea metal-metali, doar sub formă de rolă.

Rolele pentru sudarea cusăturilor vin în următoarele tipuri:

- fără teșire;

- cu teșit pe o parte;

- cu teșit pe ambele părți.

Configurația piesei care este sudată înseamnă că rola de orice formă va fi supusă deformarii. În zonele extrem de accesibile, este inacceptabil să plasați rola într-un unghi pe ambele părți. Ce versiune va avea o rolă fără teșituri sau cu teșit pe o parte. Rola are o teșire pe ambele părți, care presează eficient piesa și îi permite să se răcească mai repede.

Uscarea sudării cu role asigură disponibilitatea cusăturilor de sudură închise ermetic, ceea ce le permite să fie sigilate în recipiente și rezervoare pregătite.

De asemenea, sudarea prin contact permite realizarea de cusături de înaltă tehnologie, dar pentru a obține un rezultat clar, este necesar să se respecte cu atenție valorile indicate în tabele. Cum să gătești, să alegi, să puncti sau să linești, pentru a se potrivi nevoilor tale.

Vikorist peste tot. Sunt potrivite pentru sudarea aluminiului, oțelului inoxidabil, metalelor colorate și multe alte materiale. Conectarea electrodului de tungsten + gaz acid este alegerea potrivită pentru cei care doresc să ajungă la compuși acizi.

Dar orice bere vă va spune că pentru un rezultat bun nu este suficient să cunoașteți o singură tehnologie de fabricare a berii. De asemenea, este necesar să vă amintiți despre mici trucuri care pot fi simple și pot îmbunătăți efectiv rezultatele muncii dvs. Unul dintre aceste trucuri este ascuțirea electrodului. Acest articol explică pe scurt ce este necesar și cum puteți conecta singur un electrod de wolfram.

Tungstenul este unul dintre cele mai refractare metale disponibile pentru producerea electrozilor. Punctul de topire al wolframului este de peste 3000 de grade Celsius. Pentru mințile producției originale, astfel de temperaturi nu trebuie să fie victorioase. Prin urmare, electrozii de wolfram sunt numiți nenetezi. Când duhoarea este învechită, apare puțină schimbare în aspect.

Cu toate acestea, indiferent de ce, electrozii de tungsten pot deveni în continuare scurti. În timpul procesului de sudare (de exemplu, la arderea unui arc sau la formarea unei cusături), electrodul se poate uza suprafața metalică. Pentru majoritatea episoadelor, nu este atât de înfricoșător. Dacă electrodul devine plictisitor, acesta devine cauza lipsei de penetrare.

Cum se rezolvă această problemă? Este atât de simplu: blocați-vă. Când este ascuțit, electrodul de tungsten își îndeplinește eficient funcția prin sigilarea cusăturilor din fier și oțel.

Cum să ascuți un electrod

Ascutirea electrodului de wolfram se poate face intr-o varietate de moduri diferite. Aceasta poate fi o lamă abrazivă, ascuțire chimică, ascuțire cu un dinte special sau ascuțire mecanică. Voi rămâne să primesc ajutor de la dispozitive speciale. Mirosurile pot fi portabile sau staționare.

Pentru cele portabile există o mașină manuală pentru ascuțirea electrozilor de wolfram, iar pentru cele staționare există un banc pentru ascuțirea electrozilor de tungsten. În opinia noastră, stagnarea unor astfel de dispozitive oferă rezultatul optim.

Forma ascuțirii poate fi sferică sau finită. Forma sferică este cea mai potrivită pentru sudarea cu un flux constant, iar forma finală este cea mai potrivită pentru sudarea cu un flux variabil. Acești sudori indică faptul că nu există o mare diferență atunci când sudăm electrozi cu diferite forme de ascuțire. Dovezile noastre au arătat că este remarcabil. Și dacă tratați sudarea profesional, diferența va fi evidentă.

Valoarea optimă a piesei ascuțite poate fi dezvoltată folosind formula Ø*2 . Dacă diametrul electrodului este de 3 mm, atunci restul părții ascuțite este de 6 mm. Și așa pentru analogia cu un alt diametru. După ascuțirea bitului, ștergeți capătul electrodului atingând-l pe o suprafață tare.

Un alt parametru important este ascuțirea electrodului. Vіn este depus din cauza dimensiunii fluxului de bere în tine vikorystvuvate.

Deci, la sudarea la o valoare scăzută, un jet de sudură de 10-20 de grade va fi suficient pentru ascuțire. Tăierea optimă este de 20 de grade.

Un punct de ascuțire de 20-40 de grade este o opțiune bună la sudarea din valoarea medie a jetului de sudare.

Dacă utilizați lame de dimensiuni mari, ascuțirea poate fi de la 40 la 120 de grade. Nu este recomandat să ascuți tunsoarea mai mult de 90 de grade. În caz contrar, arcul arde instabil și va fi important să formați cusătura.