Électrode pour soudage par contact. Dispositif pour affûter les électrodes des machines de soudage par points par contact

Le soudage par points est une méthode dans laquelle des pièces qui se chevauchent sont assemblées en un ou plusieurs points. Lorsque l'électrospray est fourni, un échauffement local se produit, entraînant la fusion et l'effondrement du métal. Lors du soudage à l'arc électrique ou au gaz, aucun additif n'est nécessaire : ce ne sont pas les électrodes qui fondent, mais les pièces elles-mêmes. Il n'est pas nécessaire d'être entouré de gaz inerte : le bain de cuisson est suffisamment localisé et protégé de l'exposition à l'acide atmosphérique. Le brasseur travaille sans masque ni moufle. Cela permet une meilleure visualisation et un meilleur contrôle du processus. Le soudage par points garantit une productivité élevée (jusqu'à 600 points/min) à faible coût. Il est largement utilisé dans diverses galuzes de l'État : de l'adaptation au vol, ainsi qu'à des fins quotidiennes. Tout atelier de réparation automobile ne peut se passer du soudage par points.

Installation pour soudage par points

Les robots sont finis sur une machine à souder spéciale appelée spotter. Il existe des fixes (pour le travail en atelier) et des portables. L'installation fonctionne sous une alimentation de 380 ou 220 V et génère un courant de charge de plusieurs milliers d'ampères, nettement supérieur à celui des onduleurs et des machines automatiques. Le flux est acheminé vers une électrode de cuivre ou de carbone, qui est pressée contre la surface, qui est soudée avec un système pneumatique ou une force manuelle. Une action thermique se produit et dure quelques millisecondes. Cependant, il est utilisé pour un collage fiable de la surface. Le temps d'écoulement étant minime, la chaleur ne se propage pas loin sur le métal et le point de soudure atteint rapidement. Le soudage est réalisé sur des pièces en acier ordinaire, acier galvanisé, acier inoxydable, cuivre, aluminium. L'épaisseur de la surface peut être variée : des pièces les plus fines à poser aux tôles d'une épaisseur de 20 mm.

Le soudage par points de contact peut être effectué avec une ou deux électrodes de côtés différents. La première méthode est utilisée pour souder des surfaces minces ou dans les cas où la pression des deux côtés est impossible. Pour une autre méthode, utilisez des pinces spéciales pour serrer les pièces. Cette option permet une fixation plus fiable et est plus souvent utilisée pour travailler avec des pièces épaisses.

Selon le type de flux, les appareils de soudage par points sont divisés en :

- travailler sur un flux changeant ;

- travailler sur un flux constant ;

- équipement basse fréquence;

- dispositif de type condensateur

Le choix de la possession dépend des particularités du processus technologique. La plus grande extension de l'équipement du jet changeant.

Retournez-vous sur place

Électrode pour soudage par points

Les électrodes pour le soudage par points se différencient des électrodes pour le soudage à l'arc électrique. Ils assureront non seulement l'apport de vapeur sur la surface à bouillir, mais aussi la fonction de pressage, ainsi que les effets sur l'apport de chaleur.

La haute intensité du processus de travail nécessite la nécessité de matériaux de haute qualité, résistants aux injections mécaniques et chimiques. Les plus grands avantages sont démontrés par le cuivre additionné de chrome et de zinc (fiabilité à 0,7 et 0,4%).

La résistance du point de soudage est largement déterminée par le diamètre de l'électrode. Le défaut est au moins 2 fois supérieur au nombre de pièces à combiner. Les dimensions des tondeuses sont réglementées par GOST et vont de 10 à 40 mm de diamètre. Les tailles d'électrodes recommandées sont présentées dans le tableau. (Image 1)

Pour souder des aciers ordinaires, il est nécessaire de souder soigneusement les électrodes avec une surface de travail plane ; pour le soudage des aciers à haute teneur en carbone et alliés, du cuivre, de l'aluminium - avec une surface sphérique.

Les électrodes à pointes sphériques sont plus résistantes : vous obtiendrez plus d'arêtes avant de réaffûter.

De plus, ils sont universels et adaptés au soudage de tout type de métal, et l'axe de la surface plane pour le soudage de l'aluminium ou du magnésium sera utilisé pour réaliser des bosses.

Le soudage par points aux endroits critiques accessibles est complété par des électrodes courbes. Le brasseur, qui travaille avec des esprits et des robots similaires, disposera toujours d’un jeu d’électrodes de formes différentes.

Pour transférer le flux de manière fiable et garantir la pression, les électrodes doivent être fermement connectées au coupe-électrodes. Pour ce faire, donnez aux pièces d'atterrissage une forme de cône.

Tous les types d'électrodes peuvent être filetés ou montés sur une surface cylindrique.

Retournez-vous sur place

Paramètres de soudage par points

Les principaux paramètres du processus sont la force de la force, la force de l'impulsion et la force de la compression.

La force du flux d’infusion contient la quantité de chaleur visible, la fluidité du chauffage et la taille du noyau cuit.

Un ordre de grandeur lié à la force du flux de chaleur et à la taille du noyau ajoute de la force à l'impulsion. Cependant, lorsque le bon moment est atteint, l'étape d'évaporation s'installe, lorsque toute la chaleur est évacuée de la zone de soudage et ne s'écoule plus vers le métal en fusion et la taille du noyau. Par conséquent, les tracas accrus liés à l’approvisionnement du flux se révèlent finalement inefficaces.

La compression Susilla provoque une déformation plastique sur la surface en cours d'ébullition, redistribuant la chaleur sur celle-ci et cristallisant le noyau. Une pression fortement comprimée diminue le support du flux électrique, qui va de l'électrode aux pièces à souder, et dans le sens inverse. Ensuite, la force du jet augmente et le processus de fusion s'accélère. La connexion Vikonan à haute pression est traitée avec une grande importance. Avec une forte pression du struma, la pression se transforme en une éclaboussure de métal en fusion. Afin de soulager le stress et d'augmenter l'épaisseur du noyau lors de ces épisodes, un mouvement supplémentaire à court terme est effectué sous pression après avoir activé le strum.

Ils voient doux et dur. En mode doux, la force du flux est moindre (l'épaisseur du flux est de 70 à 160 A/mm²) et la force de l'impulsion peut durer jusqu'à plusieurs secondes. Ce type de soudage est utilisé pour le soudage des aciers à faible teneur en carbone et plus largement dans les ménages, si les travaux sont effectués sur des machines de faible puissance. En mode dur, la durée de l'impulsion de pression (160-300 A/mm²) devient de 0,08 à 0,5 seconde. Les détails doivent être soignés autant que possible. Le chauffage et le refroidissement permettent au noyau cuit de conserver sa résistance anti-corrosion. Le mode dur est utilisé pour travailler avec du cuivre, de l'aluminium et des aciers fortement alliés.

La sélection des paramètres optimaux dépend de la prise en compte de nombreux facteurs et des tests effectués après expansion. Étant donné que la réalisation d'essais expérimentaux est impossible ou inefficace (par exemple, avec un brassage unique à la maison), il est nécessaire de respecter les régimes établis par les experts. Les paramètres recommandés de résistance au jet, de résistance aux impulsions et de compression pour le soudage des aciers ordinaires sont indiqués dans le tableau. (Image 2)

Retournez-vous sur place

Défauts possibles et leurs causes

De toute évidence, le point Vikonana assurera une connexion fiable, dont la durée de service dépasse la durée de service du virus lui-même. Cependant, les perturbations technologiques peuvent entraîner des défauts, qui peuvent être divisés en 3 groupes principaux :

- dimensions insuffisantes du noyau bouilli et amélioration de sa position pour la stabilité des pièces ;

- dommages mécaniques : fissures, bosses, coquilles ;

- destruction des propriétés mécaniques et anticorrosion du métal dans la zone adjacente au point de soudure.

Examinons des types spécifiques de défauts et leurs causes :

- Le manque de pénétration peut être dû à une force insuffisante du jet, à une pression excessive ou à une électrode usée.

- Des fissures externes apparaissent en raison de contraintes trop importantes, d'une compression insuffisante et de la rugosité de la surface.

- Déchirez les bords blancs de l’esprit et faites pousser les noyaux à proximité d’eux.

- Les bosses dans les électrodes se produisent lorsque la surface de travail est trop petite, une installation incorrecte, une pression excessive, un débit trop élevé et une impulsion insignifiante.

- Les éclaboussures de métal en fusion et l'espace rempli entre les pièces (éclaboussures internes) se produisent en raison d'une compression insuffisante créée dans le noyau de la coque métallique, des électrodes installées de manière non durable.

- Une éclaboussure externe de métal en fusion sur la surface des pièces peut être provoquée par une pression insuffisante, des conditions d'écoulement excessives, une rugosité de la surface et un mauvais alignement des électrodes. Les deux fonctionnaires restants ont un impact négatif sur l'uniformité de la division du flux et la fusion du métal.

- Des fissures et des coquilles internes se développent à travers les modes aériens du ruisseau et de l'heure, il y a une compression insuffisante ou retardée, un colmatage de la surface. Des coquilles de retrait apparaissent au moment du refroidissement du noyau. Pour les éviter, appliquez une pression de forgeage après avoir démarré l'alimentation du jet.

- La forme irrégulière du noyau et son retrait sont dus au peroxyde, au mauvais alignement des électrodes et à la rugosité de la surface des pièces.

- L'héritage d'une rugosité de surface ou d'une compression insuffisante a disparu. Pour éviter ce défaut, il est nécessaire d'appliquer le liquide uniquement après que la pression ait été entièrement assurée.

Pour identifier les défauts, un examen visuel, une radiographie, une échographie et un diagnostic capillaire sont utilisés.

Lors des tests de robots, le contrôle de la luminosité du point de soudage est effectué au moyen de razrivu. Le noyau peut être complètement perdu d'une part et de l'autre, un cratère profond.

La correction des défauts dépend de leur nature. Nettoyage mécanique des éclaboussures extérieures, forgeage lors de la déformation, traitement thermique pour soulager les contraintes. Les points défectueux le plus souvent sont simplement regravés.

La conception des électrodes est d'une forme et d'une taille qui garantissent l'accès de la partie active de l'électrode à l'endroit où les pièces sont soudées, qui est prête pour une installation manuelle et fiable sur la machine et assure la haute résistance de la surface de travail. .

Les électrodes droites les plus simples à fabriquer et à utiliser sont assemblées conformément à GOST 14111-69 à partir de divers alliages d'électrodes de cuivre, en fonction de la qualité du métal des pièces à souder.

Cependant, par exemple, lors du soudage de différents métaux ou de pièces présentant une grande différence de durabilité, pour éliminer les parties acides des électrodes, il est nécessaire d'atteindre une faible conductivité thermique électrique (30...40 % du milieu). Étant donné que l'électrode entière est constituée de ce métal, elle est intensément chauffée par le jet de soudage situé derrière le cadre de son support électrique élevé. Dans de tels cas, la base de l'électrode est en alliage de cuivre et la partie active est en métal possédant les propriétés nécessaires au moulage normal du semi-conducteur. La partie active 3 peut être remplaçable (Fig. 1, a) et fixée derrière un autre écrou 2 sur le support 1. Les électrodes de cette conception peuvent être retirées manuellement, car cela permet lors du changement de type et de marque des pièces métalliques à souder Je dois installer la partie active. Une électrode insuffisante avec une pièce remplaçable peut entraîner une stagnation lors du soudage de pièces avec de bonnes méthodes et un refroidissement intensif insuffisant. Par conséquent, de telles électrodes ne doivent pas être utilisées dans des modes de production importants à grande vitesse.

Petit 1. Électrode avec une partie active en autre métal

La partie active des électrodes est assemblée au niveau d'une pointe soudée (Fig. 1, b) ou enfoncée (Fig. 1, c). Les pointes sont fabriquées à partir de tungstène, de molybdène ou de leur composition à base de miel. Lors de la pression d'une pointe en tungstène, il est nécessaire de meuler sa surface cylindrique pour assurer un contact fiable avec la base de l'électrode. Lors du soudage de pièces en acier inoxydable d'une épaisseur de 0,8...1,5 mm, le diamètre de l'insert en tungstène 3 (Fig. 1, c) devient 4...7 mm, la profondeur de la pièce emboutie est de 10... .12 mm, et la profondeur de la pièce est de 1, 5...2 mm, qui sort. Si la partie saillante est trop longue, attention à la surchauffe et à une diminution de la résistance de l'électrode. La surface de travail de l'insert peut être plate ou sphérique.

Des considérations particulières lors de la conception des électrodes peuvent dépendre de la forme et des dimensions de la pièce d'appui. La partie la plus large du cône est la partie d'atterrissage, qui peut ne pas devenir moindre. Les électrodes avec un cône raccourci sont plus faciles à rigidifier lors du soudage de petits susils et strums avec des vikorstans. Cependant, il existe un ajustement conique, sinon la fixation des électrodes aux fentes à l'aide d'un écrou-raccord reste bloquée. Une telle connexion des électrodes peut être recommandée. Machines à points riches, s'il est important que votre mère sorte, placez-vous entre les électrodes ou dans les pinces. Lorsque vous utilisez des coupe-électrodes de formes différentes, installez les mêmes électrodes avec une partie de siège cylindrique (div. Fig. 8, d).

Lors du soudage par points de pièces d'un circuit de pliage et de mauvaises approches du site, des électrodes de forme élevée sont utilisées pour créer une structure de pliage, moins opérationnelle manuellement. Les dommages et, en règle générale, peuvent entraîner une durabilité réduite. Par conséquent, les électrodes façonnées doivent être complètement stagnantes, car sans elles, le brassage serait impossible. Les dimensions et la forme des électrodes façonnées dépendent des dimensions et de la configuration des pièces, ainsi que de la conception des électrodes et des consoles de la machine à souder (Fig. 2).

Petit 2. Différents types d'électrodes façonnées

Les électrodes façonnées sous l'heure de fonctionnement nécessitent un moment important dans le rapport hors axe du signal, qui doit être pris en compte lors de la sélection et de la conception des électrodes. Le moment final et provoquer une petite surcoupe de la partie en porte-à-faux créent des déformations ressort importantes. En relation avec cela, il se produit inévitablement un déplacement mutuel des surfaces de travail des électrodes, surtout si une électrode est droite et l'autre est façonnée. Par conséquent, les électrodes façonnées ont une forme sphérique de la surface de travail. Dans certaines électrodes de forme, connues pour leurs grands moments, il peut y avoir une déformation de la partie conique d'atterrissage et de la douille de l'électrotrimateur. Les couples limites admissibles pour les électrodes façonnées en bronze Br.NBT et les électrodotrimateurs en bronze traité thermiquement Br.H sont ajoutés selon les données précédentes pour les cônes d'électrodes d'un diamètre de 16, 20, 25 mm uniformément 750, 1500 et 3200 kg×div. Étant donné que la partie conique de l'électrode profilée subit un moment supérieur à celui admissible, il est nécessaire d'augmenter le diamètre maximum du cône.

Lors de la conception d'électrodes pliantes de forme spacieuse, il est recommandé de préparer d'abord le modèle à partir de pâte à modeler, de bois ou de métal, qui peut être facilement façonné. Cela vous permet d'établir les dimensions et la forme les plus rationnelles de l'électrode façonnée et d'éviter tout traitement lors de la préparation du métal.

En figue. 3, un certain nombre d'opérations de soudage ont été réalisées dans des endroits à accès limité. Le profilé soudé avec la coque est moulé avec une électrode inférieure à surface de travail décalée (Fig. 3 a).

Petit 3. Appliquer la solidification des électrodes façonnées

Le bout de l'électrode supérieure avec affûtage oblique et les indications inférieures figurées de la Fig. 3, b. L'angle de l'axe vertical de l'ottrimateur électrique ne doit pas dépasser 30°, sinon l'ouverture conique de l'el.o.trimach sera déformée. S'il n'est pas possible d'installer l'électrode supérieure avec un couvercle, celle-ci peut également être façonnée. L'électrode façonnée est pliée sur deux surfaces pour atteindre une zone de soudage facilement accessible (Fig. 3, c-e). Il n'y a pas de mouvement horizontal des consoles sur la machine pour souder des pièces, illustrée à la Fig. 3, ne pas assembler deux figures d'électrodes avec les mêmes villots.

Certaines électrodes façonnées capturent même les grands moments. Pour éviter la déformation de la partie d'assise conique, l'électrode façonnée est en outre fixée à la surface extérieure de l'électrodetrimach à l'aide d'une pince et d'une vis (Fig. 4, a). La valeur des électrodes façonnées avec villot augmente considérablement lorsqu'elles sont remplacées par des électrodes de stockage (renforcées). À cette fin, la partie principale de l'électrode est en acier et l'électrode est en alliage de cuivre (Fig. 4, b). La connexion des pièces porte-fils entre elles peut être réalisée à l'aide de soudures supplémentaires et avec la console en acier - sur des vis. Une option de conception possible est lorsqu'une électrode façonnée en alliage de cuivre est renforcée (renforcée) avec des éléments en acier (sangles), ce qui ne crée pas d'anneau fermé autour de l'électrode, car elle est induite par des jets, augmentant ainsi le chauffage du électrode. La fixation des électrodes façonnées, qui représentent des moments importants, est entièrement assemblée en une partie cylindrique apparemment discrète pour être installée dans la machine à la place de l'électrodotrimach (div. Fig. 4, b).

Petit 4. Électrode, pour capturer le grand moment final :

a - avec des renforts pour la surface extérieure de l'électrodetrimach ;

b – électrode renforcée : 1 – console en acier ; 2 – électrode ; 3 - strumopiddeniya

Le plus souvent, le soudage par points implique un refroidissement interne des électrodes. Cependant, si le matériau soudé est soudé avec des électrodes de petite section ou avec un échauffement important et que le matériau soudé n'est pas sensible à la corrosion, il stagnera dans la pince en raison du refroidissement externe. L'eau de refroidissement est fournie soit par des tubes spéciaux, soit par des ouvertures dans la partie active de l'électrode elle-même. Il est très difficile de travailler avec des électrodes façonnées à froid, c'est pourquoi il est toujours possible d'amener de l'eau directement à la partie active à travers de petites coupures dans la partie console de l'électrode. Certaines unités de refroidissement sont construites à l'aide de minces tubes de cuivre, qui sont soudés aux surfaces latérales de la partie console de l'électrode façonnée à une grande taille. Les médecins conscients du fait que les électrodes façonnées sont toujours plus froides que les électrodes droites doivent souvent réduire considérablement la vitesse de soudage pour éviter une surchauffe de la partie active de l'électrode façonnée et une diminution de la résistance.

Si vous choisissez de souder les pinces dans des endroits très accessibles et si vous devez remplacer fréquemment les électrodes, la fixation des électrodes doit être fixée, comme indiqué sur la Fig. 5. Ce type de fixation garantit un bon contact électrique, un réglage manuel de la tension des électrodes, une bonne résistance aux dommages et un retrait facile des électrodes. Cependant, en raison du manque de refroidissement interne de ces électrodes, elles stagnent lorsqu'elles sont soudées à de faibles niveaux (jusqu'à 5...6 kA) et à une faible vitesse.

Petit 5. Méthodes de fixation des électrodes

Pour plus de maniabilité, les robots utilisent des électrodes pour déplacer un certain nombre de pièces de travail. Ces électrodes peuvent être amovibles ou rotatives (Fig. 6) et simplifient et accélèrent considérablement la pose des électrodes (encombrement des surfaces de travail).

Petit 6. Réarrangements multipositionnels (a) et électrodes de surface (b) :

1 – dotrimach électrique; 2 - électrode

Les électrodes sont installées dans des électrodétrimateurs, qui sont fixés sur les parties de la console de la machine à souder, qui transmettent la pression et la pression. Dans la table Pour plus d'informations, les dimensions des électrodotrimateurs directs des principaux types de machines à souder par points ont été déterminées. Les électrodétrimateurs sont fabriqués à partir d’alliages de cuivre de haute qualité dotés d’une conductivité électrique remarquablement élevée. Le plus souvent, l'électrodétrimateur est en bronze Br.Kh, qui est traité thermiquement pour obtenir la dureté nécessaire (HB au moins 110). Lors du soudage des aciers, lorsque les petits jets (5...10 kA) stagnent, les électrodétrimateurs sont entièrement réalisés en bronze Br.NBT ou en bronze silicium-nickel. Celles-ci étaient destinées à assurer la conservation des dimensions de l'ouverture conique de l'électrodotrimach d'atterrissage.

Tableau. Dimensions des coupe-points électriques en mm

Les électrodotrimateurs droits ont la plus grande largeur (Fig. 7). Au milieu de la pompe à électrode vide se trouve un tube d'alimentation en eau, à travers lequel un refroidissement suffisamment intensif de l'électrode est effectué. Si l'épaisseur de la paroi du tube est comprise entre 0,5 et 0,8 mm, le diamètre externe doit devenir compris entre 0,7 et 0,75 par rapport au diamètre de l'ouverture de l'électrode. Lors du changement fréquent d'électrodes, il est nécessaire de retirer complètement l'électrodotrimach des visières (Fig. 7, b). Le retrait de l'électrode de la douille d'atterrissage s'effectue en frappant le percuteur 5 avec un marteau en bois, qui est relié à un tube en acier inoxydable - goupille 1. La rotation du percuteur et du percuteur en position basse est contrebalancée par un ressort 2. Il est important que l'extrémité du vishtovhuvach touche l'ushkodzhen sur sa surface, sinon la partie d'appui de l'électrode se désaligne rapidement et se coince lorsqu'elle est retirée de l'électrodetrimach. L'extrémité pratique pour le fonctionnement est l'extrémité de l'électrodotrimach 1, qui ressemble à une douille filetée remplaçable 2, dans laquelle l'électrode 3 est installée (Fig. 7, c). Cette conception permet de réaliser le manchon 2 en métal plus résistant et de le remplacer lorsque l'électrode installée d'un diamètre différent est usée, et il est également facile de retirer l'électrode lorsqu'elle est coincée en frappant un marteau en acier dans le milieu de la douille.

Petit 7. Électrotrimateurs directs :

une – normale ;

b - z vishtovhuvachem;

in – avec douille interchangeable

Étant donné que les électrodes façonnées sont plus susceptibles de se coincer lors du soudage de pièces, car il y a des éléments de petite taille qui doivent être connectés, alors avec leurs grandes tailles, il est absolument nécessaire d'utiliser des électrotrimateurs de forme spéciale et des appareils simples naissances, les électrodes de forme peuvent être stockés et assurer la pose des électrodes sous différents, jusqu'à l'axe vertical (Fig. 8, a). L'avantage d'un tel coupe-électrode est le réglage facile de la tension de l'électrode. Pour un certain nombre de types, l'électrode façonnée peut être remplacée par un électrodétrimateur, illustré à la Fig. 8, b. Le dotrimateur électrique, qui peut être facilement réglé, présente également un intérêt (Fig. 8, c). La structure, courbée sous le coin à 90° du dotrim électrique, est représentée sur la Fig. 30 g de won permettent de fixer une électrode à siège cylindrique. Un serre-joint spécial garantira que la vis est bien fixée et que les électrodes sont retirées. En figue. La figure 9 présente différents bouts de soudage par points avec des électrodotrimateurs de différentes formes.

Petit 8. Électrotrimateurs spéciaux

Petit 9. Séchage bout à bout de divers électrodotrimateurs

Lors du soudage par points d'assemblages de grandes dimensions tels que des panneaux, il est nécessaire de serrer complètement la tête rotative de l'électrode (Fig. 10). L'installation de telles têtes permet d'augmenter plusieurs fois la durée de fonctionnement des électrodes avant le nettoyage final, sans retirer le panneau en cours de cuisson de l'espace de travail de la machine. A cet effet, une fois la paire d'électrodes cutanées obstruée, l'électrodetrimateur 1 est tourné de 90° et fixé avec le bouchon 4. La tête rotative vous permet également d'insérer des électrodes avec une forme différente de la surface de travail pour sceller l'unité avec une variable , par exemple, une quantité variable de pièces, et assurent également la mécanisation des électrodes de nettoyage avec des électrodes spéciales. La tête rotative peut être utilisée pour le soudage par points de pièces présentant une grande différence de production et est installée sur le côté d'une pièce mince. Il apparaît que lorsque la surface de travail de l'électrode, qui est en contact avec une partie mince, s'use rapidement et est remplacée lorsque la tête est tournée vers une nouvelle. L'électrode étant du côté de la pièce solide, appuyer manuellement sur le rouleau.

Petit 10. Tête d’électrode rotative :

1 – dotrim électrique rotatif ; 2 – corps; 3 – électrode ; 4 – bouchon

Lors du soudage par points, les axes des électrodes sont perpendiculaires aux surfaces des pièces à souder. Pour le soudage de pièces difficiles à manipuler (le travail évolue progressivement), ou pour la préparation de machines suspendues supplémentaires, pour la présence d'assemblages de grandes dimensions, il est nécessaire d'assembler l'électrode tournante, auto-alignante. , avec un support sphérique (Fig. 11, a). Pour éviter les fuites d'eau, l'électrode est renforcée sous la forme d'un anneau humique.

Petit 11. Électrodes et têtes auto-installantes :

a - électrode rotative avec une surface de travail plane ;

b - tête pour soudage double point : 1 - corps ; 2 – tous ;

- électrodes en plaque pour souder le treillis : 1, 7 - consoles de machines ; 2 fourchettes ; 3 – pneus en caoutchouc ; Électrode à 4 coups ; 5 - maille pour faire bouillir; 6 - électrode inférieure

Sur les machines point à point de base, le soudage de pièces en acier de courte durée peut être pressé en deux points à la fois à partir de la tête fixe à double électrode (Fig. 11, b). Une force uniformément répartie sur l'électrode atteint l'angle de rotation du corps 1 et de l'axe 2 sous la force de pression de la machine.

Pour souder un treillis à partir d'une grenaille d'acier d'un diamètre de 3...5 mm, les plaques d'électrodes peuvent être gelées (Fig. 11, c). L'électrode supérieure 4 est placée sur l'axe pour une répartition homogène entre les côtés. Le récapitulatif du strum avec la méthode de sa planéité est réalisé avec des pneumatiques souples 3 ; La fiche 2 et toutes les pièces appropriées sont isolées de l'électrode. Lorsque les électrodes sont augmentées à 150 mm, la puanteur peut devenir si mauvaise que cela ne fonctionne pas.

Petit 12. Inserts d'électrodes en coin

Lors du soudage des panneaux constitués de deux peaux et de nervures de rigidification, se trouve au milieu un insert électriquement conducteur qui absorbe la force des électrodes de la machine. La conception de l'insert est de garantir un ajustement serré à la surface intérieure des pièces soudées sans espace afin d'éviter des bosses profondes sur les surfaces extérieures des pièces et d'éventuelles pièces manquantes. Avec cette méthode, vous pouvez utiliser un insert Vicoristan, illustré à la Fig. 12. La poignée de la cale 2 est similaire à la cale incassable 4, qui assure leur appui sur les pièces 3 qui sont soudées, synchronisées avec la machine robotisée. Si les électrodes 1 et 5 sont comprimées et que le soudage se produit, l'entraînement de la machine à partir du système pneumatique se déplace vers la droite du cylindre vide 8, fixé sur la station avant de la machine, et à travers la tige 7 déplace la cale 2, augmentant la distance entre les surfaces de travail des cales. Lorsque vous soulevez l'électrode 1, ressortez à nouveau par la droite et commencez à entrer dans le cylindre vide gauche 8, en changeant entre les surfaces des cales, ce qui permet de déplacer le panneau pour que les électrodes de la machine soient cuites. Le refroidissement de l'insert en coin s'effectue en insérant le tube 6. La proximité d'un tel insert permet de souder des pièces avec un espace interne entre elles allant jusqu'à 10 mm.

k-svarka.com

Connexion de pièces pour soudage par points de contact

- 27 seins

- 77 vues

- 13 note

- Électrode pour soudage par points

- Paramètres de soudage par points

- Défauts possibles et leurs causes

Le soudage par points est une méthode dans laquelle des pièces qui se chevauchent sont assemblées en un ou plusieurs points. Lorsque l'électrospray est fourni, un échauffement local se produit, entraînant la fusion et l'effondrement du métal. Lors du soudage à l'arc électrique ou au gaz, aucun additif n'est nécessaire : ce ne sont pas les électrodes qui fondent, mais les pièces elles-mêmes. Il n'est pas nécessaire d'être entouré de gaz inerte : le bain de cuisson est suffisamment localisé et protégé de l'exposition à l'acide atmosphérique. Le brasseur travaille sans masque ni moufle. Cela permet une meilleure visualisation et un meilleur contrôle du processus. Le soudage par points garantit une productivité élevée (jusqu'à 600 points/min) à faible coût. Il est largement utilisé dans diverses galuzes de l'État : de l'adaptation au vol, ainsi qu'à des fins quotidiennes. Tout atelier de réparation automobile ne peut se passer du soudage par points.

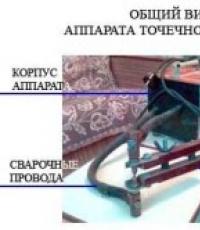

Schéma de soudage par points.

Installation pour soudage par points

Les robots sont finis sur une machine à souder spéciale appelée spotter. Il existe des fixes (pour le travail en atelier) et des portables. L'installation fonctionne sous une alimentation de 380 ou 220 V et génère un courant de charge de plusieurs milliers d'ampères, nettement supérieur à celui des onduleurs et des machines automatiques. Le flux est acheminé vers une électrode de cuivre ou de carbone, qui est pressée contre la surface, qui est soudée avec un système pneumatique ou une force manuelle. Une action thermique se produit et dure quelques millisecondes. Cependant, il est utilisé pour un collage fiable de la surface. Le temps d'écoulement étant minime, la chaleur ne se propage pas loin sur le métal et le point de soudure atteint rapidement. Le soudage est réalisé sur des pièces en acier ordinaire, acier galvanisé, acier inoxydable, cuivre, aluminium. L'épaisseur de la surface peut être variée : des pièces les plus fines à poser aux tôles d'une épaisseur de 20 mm.

Vue Zagalny d'un appareil zvaryuvalny basé sur des points.

Le soudage par points de contact peut être effectué avec une ou deux électrodes de côtés différents. La première méthode est utilisée pour souder des surfaces minces ou dans les cas où la pression des deux côtés est impossible. Pour une autre méthode, utilisez des pinces spéciales pour serrer les pièces. Cette option permet une fixation plus fiable et est plus souvent utilisée pour travailler avec des pièces épaisses.

Selon le type de flux, les appareils de soudage par points sont divisés en :

- travailler sur un flux changeant ;

- travailler sur un flux constant ;

- équipement basse fréquence;

- dispositif de type condensateur

Le choix de la possession dépend des particularités du processus technologique. La plus grande extension de l'équipement du jet changeant.

Retournez-vous sur place

Schéma d'un appareil automoteur pour le soudage par points.

Les électrodes pour le soudage par points se différencient des électrodes pour le soudage à l'arc électrique. Ils assureront non seulement l'apport de vapeur sur la surface à bouillir, mais aussi la fonction de pressage, ainsi que les effets sur l'apport de chaleur.

La haute intensité du processus de travail nécessite la nécessité de matériaux de haute qualité, résistants aux injections mécaniques et chimiques. Les plus grands avantages sont démontrés par le cuivre additionné de chrome et de zinc (fiabilité à 0,7 et 0,4%).

La résistance du point de soudage est largement déterminée par le diamètre de l'électrode. Le défaut est au moins 2 fois supérieur au nombre de pièces à combiner. Les dimensions des tondeuses sont réglementées par GOST et vont de 10 à 40 mm de diamètre. Les tailles d'électrodes recommandées sont présentées dans le tableau. (Image 1)

Pour le soudage des aciers ordinaires, il est nécessaire de souder soigneusement les électrodes avec une surface de travail plane ; pour le soudage des aciers à haute teneur en carbone et alliés, du cuivre et de l'aluminium, elles sont sphériques.

Les électrodes à pointes sphériques sont plus résistantes : vous obtiendrez plus d'arêtes avant de réaffûter.

De plus, ils sont universels et adaptés au soudage de tout type de métal, et l'axe de la surface plane pour le soudage de l'aluminium ou du magnésium sera utilisé pour réaliser des bosses.

Le soudage par points aux endroits critiques accessibles est complété par des électrodes courbes. Le brasseur, qui travaille avec des esprits et des robots similaires, disposera toujours d’un jeu d’électrodes de formes différentes.

Pour transférer le flux de manière fiable et garantir la pression, les électrodes doivent être fermement connectées au coupe-électrodes. Pour ce faire, donnez aux pièces d'atterrissage une forme de cône.

Tous les types d'électrodes peuvent être filetés ou montés sur une surface cylindrique.

Retournez-vous sur place

Les principaux paramètres du processus sont la force de la force, la force de l'impulsion et la force de la compression.

La force du flux d’infusion contient la quantité de chaleur visible, la fluidité du chauffage et la taille du noyau cuit.

Un ordre de grandeur lié à la force du flux de chaleur et à la taille du noyau ajoute de la force à l'impulsion. Cependant, lorsque le bon moment est atteint, l'étape d'évaporation s'installe, lorsque toute la chaleur est évacuée de la zone de soudage et ne s'écoule plus vers le métal en fusion et la taille du noyau. Par conséquent, les tracas accrus liés à l’approvisionnement du flux se révèlent finalement inefficaces.

La compression Susilla provoque une déformation plastique sur la surface en cours d'ébullition, redistribuant la chaleur sur celle-ci et cristallisant le noyau. Une pression fortement comprimée diminue le support du flux électrique, qui va de l'électrode aux pièces à souder, et dans le sens inverse. Ensuite, la force du jet augmente et le processus de fusion s'accélère. La connexion Vikonan à haute pression est traitée avec une grande importance. Avec une forte pression du struma, la pression se transforme en une éclaboussure de métal en fusion. Afin de soulager le stress et d'augmenter l'épaisseur du noyau lors de ces épisodes, un mouvement supplémentaire à court terme est effectué sous pression après avoir activé le strum.

Vous pouvez voir le mode de brassage doux et dur. En mode doux, la force du flux est moindre (l'épaisseur du flux est de 70 à 160 A/mm²) et la force de l'impulsion peut durer jusqu'à plusieurs secondes. Ce type de soudage est utilisé pour le soudage des aciers à faible teneur en carbone et plus largement dans les ménages, si les travaux sont effectués sur des machines de faible puissance. En mode dur, la durée de l'impulsion de pression (160-300 A/mm²) devient de 0,08 à 0,5 seconde. Les détails doivent être soignés autant que possible. Le chauffage et le refroidissement permettent au noyau cuit de conserver sa résistance anti-corrosion. Le mode dur est utilisé pour travailler avec du cuivre, de l'aluminium et des aciers fortement alliés.

La sélection des paramètres optimaux dépend de la prise en compte de nombreux facteurs et des tests effectués après expansion. Étant donné que la réalisation d'essais expérimentaux est impossible ou inefficace (par exemple, avec un brassage unique à la maison), il est nécessaire de respecter les régimes établis par les experts. Les paramètres recommandés de résistance au jet, de résistance aux impulsions et de compression pour le soudage des aciers ordinaires sont indiqués dans le tableau. (Image 2)

Retournez-vous sur place

Cyclogrammes des procédés de soudage par points de contact.

Il est clair que le soudage par contact ponctuel garantira une connexion fiable, dont la durée de vie dépasse la durée de vie du virus lui-même. Cependant, les perturbations technologiques peuvent entraîner des défauts, qui peuvent être divisés en 3 groupes principaux :

- dimensions insuffisantes du noyau bouilli et amélioration de sa position pour la stabilité des pièces ;

- dommages mécaniques : fissures, bosses, coquilles ;

- destruction des propriétés mécaniques et anticorrosion du métal dans la zone adjacente au point de soudure.

Examinons des types spécifiques de défauts et leurs causes :

- Le manque de pénétration peut être dû à une force insuffisante du jet, à une pression excessive ou à une électrode usée.

- Des fissures externes apparaissent en raison de contraintes trop importantes, d'une compression insuffisante et de la rugosité de la surface.

- Déchirez les bords blancs de l’esprit et faites pousser les noyaux à proximité d’eux.

- Les bosses dans les électrodes se produisent lorsque la surface de travail est trop petite, une installation incorrecte, une pression excessive, un débit trop élevé et une impulsion insignifiante.

- Les éclaboussures de métal en fusion et l'espace rempli entre les pièces (éclaboussures internes) se produisent en raison d'une compression insuffisante créée dans le noyau de la coque métallique, des électrodes installées de manière non durable.

- Une éclaboussure externe de métal en fusion sur la surface des pièces peut être provoquée par une pression insuffisante, des conditions d'écoulement excessives, une rugosité de la surface et un mauvais alignement des électrodes. Les deux fonctionnaires restants ont un impact négatif sur l'uniformité de la division du flux et la fusion du métal.

- Des fissures et des coquilles internes se développent à travers les modes aériens du ruisseau et de l'heure, il y a une compression insuffisante ou retardée, un colmatage de la surface. Des coquilles de retrait apparaissent au moment du refroidissement du noyau. Pour les éviter, appliquez une pression de forgeage après avoir démarré l'alimentation du jet.

- La forme irrégulière du noyau et son retrait sont dus au peroxyde, au mauvais alignement des électrodes et à la rugosité de la surface des pièces.

- L'héritage d'une rugosité de surface ou d'une compression insuffisante a disparu. Pour éviter ce défaut, il est nécessaire d'appliquer le liquide uniquement après que la pression ait été entièrement assurée.

Pour identifier les défauts, un examen visuel, une radiographie, une échographie et un diagnostic capillaire sont utilisés.

Lors des tests de robots, le contrôle de la luminosité du point de soudage est effectué au moyen de razrivu. Le noyau peut être complètement absent d’un côté et un cratère profond d’un autre.

La correction des défauts dépend de leur nature. Nettoyage mécanique des éclaboussures extérieures, forgeage lors de la déformation, traitement thermique pour soulager les contraintes. Les points défectueux le plus souvent sont simplement regravés.

expertsvarki.ru

Avec l'émergence d'appareils manuels compacts tels que BlueWeldPlus, le soudage par points devient populaire non seulement dans la production à l'échelle industrielle, mais aussi dans la vie quotidienne. Le point faible de cette technologie réside dans les électrodes pour le soudage par contact : leur faible résistance dans de nombreuses situations conduit à de mauvaises performances.

Avec l'émergence d'appareils manuels compacts tels que BlueWeldPlus, le soudage par points devient populaire non seulement dans la production à l'échelle industrielle, mais aussi dans la vie quotidienne. Le point faible de cette technologie réside dans les électrodes pour le soudage par contact : leur faible résistance dans de nombreuses situations conduit à de mauvaises performances.

Raisons de la mauvaise durabilité des électrodes de contact

Le processus de soudage par contact comprend les étapes suivantes :

- Préparation préliminaire de la surface des pièces à assembler - elle doit être facilement nettoyée des impuretés et des oxydes, mais également uniformément, afin d'éliminer l'irrégularité de la tension du champ électrique qui en résulte.

- Pression manuelle ou mécanique des particules à souder - avec une pression accrue, l'intensité de la diffusion et la valeur mécanique du cordon de soudure augmentent.

- La fusion locale des métaux dans la zone est pressée par la chaleur du jet électrique, entraînant la formation d'un joint de soudure. Le pressage des électrodes à ce stade gêne la création de brises de soudage.

- Raccordement du jet et finition étape par étape du cordon de soudure.

Ainsi, le matériau des électrodes pour le soudage par contact est soumis non seulement à des contraintes thermiques importantes, mais également à des contraintes mécaniques. Par conséquent, il présente un certain nombre d'avantages : conductivité électrique élevée, résistance thermique élevée (contrainte et pression sous des fluctuations constantes de température), pression accrue entre les points de pression, faible coefficient de capacité thermique. Un certain nombre de métaux sont entourés d’un tel complexe de puissances. Pour nous, il s'agit avant tout du cuivre, des alliages et des bases, et nous serons toujours satisfaits des bénéfices de production.

En relation avec l'amélioration constante des caractéristiques énergétiques des appareils vibrants pour le soudage par points de nombreuses marques, on constate une stagnation constante des électrodes de « notre » marque, qui seront ajustées à l'avenir. En conséquence, l'acidité des joints soudés utilisant cette technologie est réduite et la confiance est maintenue avant le processus de soudage électrique par contact.

Ces problèmes importants sont résolus de deux manières : la conception améliorée des électrodes de soudage pour le soudage par points et le développement de nouveaux matériaux utilisés pour la production de telles électrodes. Pour les clients privés, le prix de la nourriture est également important.

Matériaux d'électrode

Conforme à GOST 2601, le critère de qualité de la couture finie est sa résistance à l'usure. Cela est dû à l'intensité de la contrainte thermique dans la zone de décharge électrique, qui est principalement due aux caractéristiques thermophysiques du matériau de l'électrode.

L'utilisation d'électrodes en cuivre est inefficace pour deux raisons. Tout d'abord, le cuivre, étant un métal très plastique, ne possède pas une élasticité suffisante pour restituer la forme géométrique des électrodes entre les cycles de fonctionnement. Sinon, le cuivre est déjà rare et le remplacement fréquent des électrodes nécessite des coûts financiers élevés.

Essayer de vicoriser la dureté et le cuivre a peu de chances de réussir : pour les matériaux écrouis, parallèlement à l'augmentation de la dureté, la température de recristallisation diminue donc, avec le cycle de fonctionnement individuel, l'usure de l'extrémité active de l'électrode pour contacter le soudage Nya zrostatime. Par conséquent, d’un point de vue pratique, les alliages de cuivre ont été séparés de l’ajout d’autres métaux. L'ajout de cadmium, de béryllium, de magnésium, de zinc et d'aluminium à l'alliage de cuivre modifie peu l'indicateur de conductivité thermique, mais améliore au contraire la dureté lorsqu'il est chauffé. La résistance de l'électrode aux chocs thermiques dynamiques est augmentée par le métal, le nickel, le chrome et le silicium.

Lors de la sélection du matériau optimal pour les électrodes de soudage pour le soudage par contact, l'indicateur de la conductivité électrique de l'alliage est orienté. Moins la tension augmente (plus la valeur est faible), la conductivité électrique du cuivre pur est de 0,0172 Ohm mm2/m, ce qui est plus court.

La résistance la plus efficace à l'usure et à la déformation est présentée par les alliages comprenant le cadmium (0,9...1,2 %), le magnésium (0,1...0,9 %) et le bore (0,02...0,03 %).

Le choix du matériau pour les électrodes de soudage par points doit également être basé sur des instructions spécifiques au processus. Vous pouvez voir trois groupes :

Le choix du matériau pour les électrodes de soudage par points doit également être basé sur des instructions spécifiques au processus. Vous pouvez voir trois groupes :

- Électrodes conçues pour effectuer le soudage par contact dans l'eau chaude (cycles de soudage sans interruption, températures de surface jusqu'à 450...500 ºС). Ils sont préparés à partir de bronzes contenant du chrome et du zirconium (Br.Kh, Br.Htsr 0,6-0,05. Ce groupe comprend le bronze nickel-silicium (Br.KN1-4), ainsi que le bronze, en outre allié au titane et au béryllium (Br. NTB), qui est vicorisé pour le soudage par points des aciers et alliages inoxydables et réfractaires.

- Électrodes pouvant durcir à des températures de contact en surface allant jusqu'à 250...300ºC (soudage des aciers primaires au carbone et faiblement alliés, des alliages de cuivre et d'aluminium). Ils sont fabriqués à partir d'alliages de cuivre de qualités MS et MK.

- Électrodes pour conditions de fonctionnement légères (températures de surface jusqu'à 120…200ºС). Les matériaux utilisés sont le bronze au cadmium Br.Kd1, le bronze au chrome Br.Kh08, le bronze au silicium-nickel Br.NK etc. De telles électrodes peuvent également être utilisées pour le soudage électrique par contact à rouleaux.

Il est important de noter qu'en raison des changements de conductivité électrique (médias purs à 100 %), ces matériaux sont distribués dans l'ordre actuel : Br.KhTsr 0,6-0,05 → MS → MK → Br.Kh → Br.Kh08 → Br. .NTB → Br.NK → Br.Kd1 → Br.KN1-4. Lorsqu'elle est chauffée à la température requise, l'électrode en bronze Br.KhTsr 0,6-0,05 sera environ deux fois plus rapide que celle en bronze Br.KN1-4.

Conceptions d'électrodes

La partie la plus faible de l’électrode est sa partie active sphérique. L'électrode est rejetée si les dimensions augmentées de l'extrémité dépassent 20 % des dimensions d'origine. La conception des électrodes est déterminée par la configuration de la surface à souder. Ces types d'instruments sont divisés en

- Avec une partie travaillante cylindrique et une partie d'atterrissage finale.

- Avec l'atterrissage final et la partie travaillante, ainsi que la section cylindrique de transition.

- Avec une extrémité active sphérique.

- Avec une extrémité de travail biseautée.

De plus, les électrodes peuvent être utilisées à des fins de stockage et de stockage.

Lorsqu'ils sont autoproduits (ou réaffûtés), il est recommandé de faire correspondre les dimensions appropriées pour lesquelles les outils nécessitent une durabilité maximale :

- Pour augmenter le diamètre d de l'électrode, il est nécessaire d'ajuster le dépôt P = (3...4) d2, où P est en fait nécessaire pour presser les électrodes pendant le processus de soudage électrique par contact. Dans notre cas, il est recommandé d'appliquer une pression sur le siège, dans lequel les résultats les plus brillants sont obtenus, pour régler 2,5...4,0 kg/mm2 de la surface du cordon de soudure qui est retiré ;

- Pour les électrodes avec une partie active finale, la coupe conique optimale varie de 1:10 (pour les instruments avec un diamètre de partie active allant jusqu'à 30...32 mm) à 1:5 – pour le cône prolongé ;

- Le choix de la coupe du cône est également déterminé par la force de compression la plus élevée : à compression maximale, il est recommandé de prendre une conicité de 1:10, car cela garantira une stabilité accrue de l'électrode.

Les principales formes d'électrodes pour le soudage par contact sont établies par le DERZHSTANDARD 14111. Par conséquent, en fonction des dimensions de l'espace de montage sous l'outil pour un modèle spécifique de machine, contactez nogo zvaryuvannya.

Des économies de matériaux importantes sont réalisées en séchant les structures d'entrepôt. Dans ce cas, pour la production du corps, des matériaux ayant des valeurs de conductivité électrique élevées sont utilisés et une partie active importante est constituée d'alliages à haute dureté et résistance à l'usure (y compris thermique). Zokrema, comme les autorités en conviennent, produit des alliages métallo-céramiques de la société suisse AMRCO, qualités A1W et A1WC, qui contiennent 56 % de tungstène et 44 % de cuivre. Sa conductivité électrique atteint 60 % de la conductivité électrique du cuivre pur, ce qui signifie de faibles coûts de chauffage lors du soudage. Les matériaux recommandés comprennent les alliages de bronze additionnés de chrome et de zirconium, ainsi que le tungstène.

Les électrodes pour le soudage par contact des alliages légers, qui ne nécessitent pas de pression importante, sont constituées d'une partie active sphérique et les mâchoires de contact des appareils de soudage électrique par points sont complètement durcies avec du bronze crémeux.

Les caractéristiques mécaniques des électrodes s'inscrivent dans les plages suivantes :

- Dureté Brinell, HB - 1400 ... 2600 ;

- Module de Young, DPa - 80 ... 140 ;

- Moment limite, kgcm – pas inférieur à 750...800.

Les structures d'électrodes sont toujours maintenues vides pour assurer un refroidissement efficace.

proinstrumentinfo.ru

Technologie et équipement pour le soudage par points

De quel genre de nourriture s'agit-il ? Il s'agit d'une méthode de contact permettant de connecter des pièces en un ou plusieurs points. Le moulage est semblable à un rivet.

Avantages de la méthode :

- soudage de métaux et d'alliages divers (du cher au bon marché);

- valeur et aspect esthétique de la connexion ;

- productivité élevée (productivité);

- rentabilité du gaspillage de matériaux ;

- faible qualification du travailleur.

Inconvénients : la couture n'est pas étanche, la concentration des contraintes est proche de la zone de jointure.

La technologie Dot s'est répandue dans l'industrie et dans la vie quotidienne. Nous combinons à la fois de petites pièces dans une machine et de grandes tôles d'acier dans diverses galuzes industrielles.

Séquence de technologie

L'ensemble du processus peut être décrit comme suit :

- Les pièces préparées sont placées entre deux électrodes et pressées étroitement l'une contre l'autre ;

- un courant électrique est fourni à l'électrode ;

- le métal est chauffé et fondu au point de contact ;

- la vitalité (forgeage) se produit - cristallisation du noyau dans la masse fondue ;

- La pression sur les pièces est supprimée.

Le forgeage peut se faire avec avances ou sans contrainte.

La forme et la taille de la connexion ponctuelle dépendent de la force du jet électrique, de l'heure du processus, des électrodes, de la force de compression et de la propreté de la surface de la pièce. Le diamètre du rivet soudé peut aller de 3 à 12 mm.

Préparation des blancs avant ébullition

Le matériau est nettoyé uniquement lorsque les électrodes entrent en contact avec la surface. Pour cela, utilisez des brosses, des piquets, des outils de ponçage et des fournitures de décapage.

Sans nettoyage, les électrodes s’useront plus rapidement, le matériau s’affaiblira et la durée de vie électrique augmentera.

Installation pour soudage par points

Les appareils au point d’utilisation se préparent :

- D'un flux changeant;

- D'un flux constant ;

- machines à condensateurs;

- équipement basse fréquence.

Le dispositif skin pour le soudage par points présente des avantages et des inconvénients.

Il existe différents modèles d'appareils à la vente, pour tous les types de vie

La possession d'un strum modifiable se traduit par une plus grande popularité. Les appareils comprennent un transformateur de puissance, un module à thyristors, un transformateur abaisseur, des contrôleurs logiques, des relais, une unité de contrôle, etc.

Pourquoi un condensateur n'est-il pas fabriqué ? La technologie est simple : lors de la charge, l'énergie s'accumule progressivement dans le condensateur qui, une fois vidé, génère une impulsion du grand struma.

De ce fait, à l’ébullition, l’étanchéité est moins contrôlée. Cette technologie associe directement des métaux à haute conductivité thermique (cisaillement, alliages aluminium - cuivre).

C'est important : la consolidation des points peut être ajustée en modes soft et hard.

Lors d'un processus doux, chauffez les pièces avec un cuiseur vapeur doux pendant 0,5 à 3 secondes. La méthode est utilisée pour combiner les ingrédients avant le processus de fermentation.

La méthode dure est utilisée pour les aciers fortement alliés, les alliages d’aluminium et de cuivre. Heure de chauffage 0,1 – 1,5 sec.

Variété de propriété

L'industrie fournit au marché diverses machines pour le soudage par points - le prix varie considérablement en fonction de la solidité et de l'importance des machines. Є modèles portables et établis robustes pour le travail en atelier.

Par exemple, une pince à souder manuelle pour le soudage par points BlueWeld Plus 230 823226 peut être ajoutée pour 40 000 roubles.

Spotteri. Le TELWIN DIGITAL CAR SPOTTER 5500 (400) coûte 66 000 roubles.

Spécifications techniques de Telwin

Désormais, dans les magasins en ligne, vous pouvez acheter des batteries de point de vente chinoises pour batteries chaudes (d'une valeur de 7 000 roubles).

Photo d'un appareil chinois pour batteries

Il est nécessaire d'accorder plus d'attention à nos artisans, qui assemblent de leurs propres mains divers dispositifs de connexion ponctuelle. Bien sûr, dans d'autres publications, nous le savons et parlons de l'auto-étanchéité de l'onduleur.

Vidéo : comment préparer soi-même une machine à souder par points.

Électrode

Les électrodes pour le soudage par points sont chargées de remplir leur fonction - en comprimant les particules métalliques et en y amenant le flux.

Différentes formes d'électrodes

Le rôle important de l’électrode est la pointe. Par exemple, les minces s’usent rapidement et doivent être conditionnés. La meilleure forme est un cône.

Comment prolonger la durée de vie des électrodes :

- acheter uniquement les produits de l'entreprise ;

- pour le métal de la peau, utilisez votre électrode ;

- pour les esprits importants, créez les bons conseils ;

- utilisez les espaces vides dans les tuyaux de contrôle de l’eau.

Sachez : l’électrode sciée entraînera un vilain désordre. Conservez-les également dans des endroits spéciaux pour éviter tout dommage.

Les électrodes simples et claires sont droites, conformes à GOST 1411-69, elles sont fabriquées à partir d'alliages de cuivre spéciaux. Souvent, la partie active de l'électrode est remplaçable, ce qui vous permet de définir la taille requise de l'alliage de sortie et la qualité des pièces soudées.

La partie active est fixée avec un écrou, une soudure ou pressée sur un cône. Le cône de la partie travaillante est devenu le plus large.

Les pointes se présentent sous des formes plates et sphériques. La surface sphérique convient à toutes les machines et alliages, et la surface plate ne convient pas à tous les types.

Lors du soudage par points dans des zones critiques accessibles, les électrodes doivent être scellées dans différentes configurations. Ce qui peut avoir moins de résistance à l'usure, ce sont les analogues directs inférieurs.

P.S. Nous avons découvert la technologie du soudage par points (soudage par contact), nous avons appris les avantages et les inconvénients de ce type de connexion, comme les appareils et les électrodes utilisés pour tester le processus.

(1 note, moyenne : 5,00 sur 5) Entiché...

Avec l'émergence d'appareils manuels compacts tels que BlueWeldPlus, le soudage par points devient populaire non seulement dans la production à l'échelle industrielle, mais aussi dans la vie quotidienne. Le point faible de cette technologie réside dans les électrodes pour le soudage par contact : leur faible résistance dans de nombreuses situations conduit à de mauvaises performances.

Raisons de la mauvaise durabilité des électrodes de contact

Le processus de soudage par contact comprend les étapes suivantes :

- Préparation préliminaire de la surface des pièces à assembler - elle doit être facilement nettoyée des impuretés et des oxydes, mais également uniformément, afin d'éliminer l'irrégularité de la tension du champ électrique qui en résulte.

- Pression manuelle ou mécanique des particules à souder - avec une pression accrue, l'intensité de la diffusion et la valeur mécanique du cordon de soudure augmentent.

- La fusion locale des métaux dans la zone est pressée par la chaleur du jet électrique, entraînant la formation d'un joint de soudure. Le pressage des électrodes à ce stade gêne la création de brises de soudage.

- Raccordement du jet et finition étape par étape du cordon de soudure.

Ainsi, le matériau des électrodes pour le soudage par contact est soumis non seulement à des contraintes thermiques importantes, mais également à des contraintes mécaniques. Par conséquent, il présente un certain nombre d'avantages : conductivité électrique élevée, résistance thermique élevée (contrainte et pression sous des fluctuations constantes de température), pression accrue entre les points de pression, faible coefficient de capacité thermique. Un certain nombre de métaux sont entourés d’un tel complexe de puissances. Pour nous, il s'agit avant tout du cuivre, des alliages et des bases, et nous serons toujours satisfaits des bénéfices de production.

En raison des changements constants dans les caractéristiques énergétiques de nombreuses marques différentes, il existe une stagnation constante des électrodes de « nos propres » marques, qui doivent être ajustées à l'avenir. En conséquence, l'acidité des joints soudés utilisant cette technologie est réduite et la confiance est maintenue avant le processus de soudage électrique par contact.

Ces problèmes importants sont résolus de deux manières : la conception améliorée des électrodes de soudage pour le soudage par points et le développement de nouveaux matériaux utilisés pour la production de telles électrodes. Pour les clients privés, le prix de la nourriture est également important.

Matériaux d'électrode

Conforme à GOST 2601, le critère de qualité de la couture finie est sa résistance à l'usure. Cela est dû à l'intensité de la contrainte thermique dans la zone de décharge électrique, qui est principalement due aux caractéristiques thermophysiques du matériau de l'électrode.

L'utilisation d'électrodes en cuivre est inefficace pour deux raisons. Tout d'abord, le cuivre, étant un métal très plastique, ne possède pas une élasticité suffisante pour restituer la forme géométrique des électrodes entre les cycles de fonctionnement. Sinon, le cuivre est déjà rare et le remplacement fréquent des électrodes nécessite des coûts financiers élevés.

Essayer de vicoriser la dureté et le cuivre a peu de chances de réussir : pour les matériaux écrouis, parallèlement à l'augmentation de la dureté, la température de recristallisation diminue donc, avec le cycle de fonctionnement individuel, l'usure de l'extrémité active de l'électrode pour contacter le soudage Nya zrostatime. Par conséquent, d’un point de vue pratique, les alliages de cuivre ont été séparés de l’ajout d’autres métaux. L'ajout de cadmium, de béryllium, de magnésium, de zinc et d'aluminium à l'alliage de cuivre modifie peu l'indicateur de conductivité thermique, mais améliore au contraire la dureté lorsqu'il est chauffé. La résistance de l'électrode aux chocs thermiques dynamiques est augmentée par le métal, le nickel, le chrome et le silicium.

Lors de la sélection du matériau optimal pour les électrodes de soudage pour le soudage par contact, l'indicateur de la conductivité électrique de l'alliage est orienté. Moins la tension augmente (plus la valeur est faible), la conductivité électrique du cuivre pur est de 0,0172 Ohm mm 2 /m, ce qui est plus court.

La résistance la plus efficace à l'usure et à la déformation est présentée par les alliages comprenant le cadmium (0,9...1,2 %), le magnésium (0,1...0,9 %) et le bore (0,02...0,03 %).

Le choix du matériau pour les électrodes de soudage par points doit également être basé sur des instructions spécifiques au processus. Vous pouvez voir trois groupes :

- Électrodes conçues pour effectuer le soudage par contact dans l'eau chaude (cycles de soudage sans interruption, températures de surface jusqu'à 450...500 ºС). Ils sont préparés à partir de bronzes contenant du chrome et du zirconium (Br.Kh, Br.Htsr 0,6-0,05. Ce groupe comprend le bronze nickel-silicium (Br.KN1-4), ainsi que le bronze, en outre allié au titane et au béryllium (Br. NTB), qui est vicorisé pour le soudage par points des aciers et alliages inoxydables et réfractaires.

- Électrodes pouvant durcir à des températures de contact en surface allant jusqu'à 250...300ºC (soudage des aciers primaires au carbone et faiblement alliés, des alliages de cuivre et d'aluminium). Ils sont fabriqués à partir d'alliages de cuivre de qualités MS et MK.

- Électrodes pour conditions de fonctionnement légères (températures de surface jusqu'à 120…200ºС). Les matériaux utilisés sont le bronze au cadmium Br.Kd1, le bronze au chrome Br.Kh08, le bronze au silicium-nickel Br.NK etc. De telles électrodes peuvent également être utilisées pour le soudage électrique par contact à rouleaux.

Il est important de noter qu'en raison des changements de conductivité électrique (médias purs à 100 %), ces matériaux sont distribués dans l'ordre actuel : Br.KhTsr 0,6-0,05 → MS → MK → Br.Kh → Br.Kh08 → Br. .NTB → Br.NK → Br.Kd1 → Br.KN1-4. Lorsqu'elle est chauffée à la température requise, l'électrode en bronze Br.KhTsr 0,6-0,05 sera environ deux fois plus rapide que celle en bronze Br.KN1-4.

Conceptions d'électrodes

La partie la plus faible de l’électrode est sa partie active sphérique. L'électrode est rejetée si les dimensions augmentées de l'extrémité dépassent 20 % des dimensions d'origine. La conception des électrodes est déterminée par la configuration de la surface à souder. Ces types d'instruments sont divisés en

- Avec une partie travaillante cylindrique et une partie d'atterrissage finale.

- Avec l'atterrissage final et la partie travaillante, ainsi que la section cylindrique de transition.

- Avec une extrémité active sphérique.

- Avec une extrémité de travail biseautée.

De plus, les électrodes peuvent être utilisées à des fins de stockage et de stockage.

Lorsqu'ils sont autoproduits (ou réaffûtés), il est recommandé de faire correspondre les dimensions appropriées pour lesquelles les outils nécessitent une durabilité maximale :

- Pour augmenter le diamètre d de l'électrode, il est nécessaire d'ajuster le dépôt P = (3...4)d 2, où P est en fait nécessaire pour presser les électrodes pendant le processus de soudage électrique par contact. Dans votre dessin, il est recommandé d'exercer une pression significative sur la chute, à laquelle la connexion la plus claire est obtenue, pour définir 2,5...4,0 kg/mm 2 de surface du cordon de soudure qui est retiré ;

- Pour les électrodes avec une partie active finale, la coupe conique optimale varie de 1:10 (pour les instruments avec un diamètre de partie active allant jusqu'à 30...32 mm) à 1:5 – pour le cône prolongé ;

- Le choix de la coupe du cône est également déterminé par la force de compression la plus élevée : à compression maximale, il est recommandé de prendre une conicité de 1:10, car cela garantira une stabilité accrue de l'électrode.

Les principales formes d'électrodes pour le soudage par contact sont établies par le DERZHSTANDARD 14111. Par conséquent, en fonction des dimensions de l'espace de montage sous l'outil pour un modèle spécifique de machine, contactez nogo zvaryuvannya.

Des économies de matériaux importantes sont réalisées en séchant les structures d'entrepôt. Dans ce cas, pour la production du corps, des matériaux ayant des valeurs de conductivité électrique élevées sont utilisés et une partie active importante est constituée d'alliages à haute dureté et résistance à l'usure (y compris thermique). Zokrema, comme les autorités en conviennent, produit des alliages métallo-céramiques de la société suisse AMRCO, qualités A1W et A1WC, qui contiennent 56 % de tungstène et 44 % de cuivre. Sa conductivité électrique atteint 60 % de la conductivité électrique du cuivre pur, ce qui signifie de faibles coûts de chauffage lors du soudage. Les matériaux recommandés comprennent les alliages de bronze additionnés de chrome et de zirconium, ainsi que le tungstène.

Les électrodes pour le soudage par contact des alliages légers, qui ne nécessitent pas de pression importante, sont constituées d'une partie active sphérique et les mâchoires de contact des appareils de soudage électrique par points sont complètement durcies avec du bronze crémeux.

Les caractéristiques mécaniques des électrodes s'inscrivent dans les plages suivantes :

- Dureté Brinell, HB - 1400 ... 2600 ;

- Module de Young, DPa - 80 ... 140 ;

- Moment limite, kgcm – pas inférieur à 750...800.

Les structures d'électrodes sont toujours maintenues vides pour assurer un refroidissement efficace.

La plupart des virus métalliques qui nous laisseront derrière nous sont préparés par cuisson par contact. Il existe différents types de soudure, mais le contact permet de créer de belles coutures et de créer des coutures esthétiques. Les fragments métalliques ne sont pas soudés selon la méthode traditionnelle, mais ce procédé nécessite des électrodes pour le soudage par contact.

Le soudage par contact n'est possible que pour le soudage de deux pièces métalliques l'une sur l'autre qui ne peuvent pas être assemblées par la méthode bout à bout. Au moment où les pièces en cause sont écrasées par les éléments conducteurs de jet de la machine à souder, un jet électrique est fourni pendant une courte période, qui fait fondre les pièces immédiatement au point de compression. Il est possible de prévoir un support pour le strum.

Conceptions d'électrodes

Pour les robots avec soudage à l'arc électrique, les électrodes sont également vicorisées, mais elles sont radicalement perturbées par les éléments conducteurs du soudage par contact, et ne conviennent pas à ce type de robot. Les fragments au moment du soudage de la pièce sont pressés par les parties de contact de l'appareil de soudage, puis les électrodes de soudage par contact conduisent un flux électrique, exercent une pression sur la pression et conduisent la chaleur.

Le diamètre des électrodes détermine la qualité du soudage des pièces. Son diamètre est 2 fois l'épaisseur du nœud soudé. En règle générale, selon les normes nationales, les puants ont un diamètre de 10 à 40 mm.

Le métal soudé détermine la forme de l’électrode gelée. Ces éléments sont posés sur une surface de travail plane et vicorisés pour le soudage des aciers spéciaux. La forme sphérique est idéale pour assembler des aciers en cuivre, en aluminium, à haute teneur en carbone et alliés.

La forme sphérique est la plus résistante aux brûlures. En plus de leur forme, le bâtiment visconise plus que les joints soudés avant affûtage. De plus, le durcissement de cette forme permet de cuire tout type de métal. Dans le même temps, si vous faites bouillir de l'aluminium ou du magnésium avec une surface plane, des bosses seront créées.

Le siège de l'électrode a souvent la forme d'un cône ou présente des rainures. Cette conception permet d'éviter le gaspillage et d'éliminer efficacement la compression des pièces. Le cône d'atterrissage peut être court et devenir raide en cas de vent faible et de grésillement faible. La fixation se fait généralement avec des filetages, souvent via un écrou-raccord. La fixation filetée est particulièrement importante pour les machines multipoints spéciales, car un nouvel espace entre les griffes est nécessaire.

Pour le soudage de pièces en argile, des électrodes dans une configuration incurvée sont installées. Il est clair qu'il existe une variété de formes courbes, donc avec un travail constant dans de tels esprits, il est nécessaire d'ajouter différentes formes. Cependant, il n'est pas facile de les utiliser et les puants ont une résistance inférieure à celle des puants droits, ils vont donc dans le reste de la terre.

Les fragments de pression sur l'électrode façonnée ne sont pas alignés avec son axe, pendant le temps de chauffage ils mettront trop de temps à disparaître, et il faut s'en souvenir lors du choix de sa forme. De plus, à de tels moments, il est possible de déplacer la surface de travail de l'électrode incurvée vers une surface égale. Par conséquent, dans de telles situations, la surface de travail sphérique risque de se coincer. Une importance non axiale est également indiquée pour le siège d'atterrissage du dotrimach électrique. Par conséquent, en cas d’applications à l’échelle mondiale, il est nécessaire d’utiliser des électrodes avec un diamètre de cône plus grand.

En le soudant dans une pièce en terre cuite, vous pouvez souder une électrode droite afin de la positionner verticalement. Cependant, la chaleur est due à une température ne dépassant pas 30 degrés, car à un degré de chaleur plus élevé, une déformation de la prise électrique est attendue. Dans de telles situations, deux éléments conducteurs de jet incurvés seront collés ensemble.

L'utilisation d'une pince à l'endroit où est montée l'électrode profilée permet de réduire la tension sur le cône et de prolonger la durée de vie du siège de la machine à souder. Lors du développement d'une électrode façonnée, il est nécessaire de créer d'abord une chaise, puis de préparer un modèle de test en pâte à modeler ou en bois, et ensuite seulement de procéder à sa préparation.

Dans les aliments cuisinés commercialement, la partie en contact est refroidie. Le plus souvent, un tel refroidissement est assuré par un canal interne, mais si l'électrode a un petit diamètre ou si un chauffage accru est attendu, le fluide de refroidissement est fourni de l'extérieur. Cependant, un refroidissement externe est autorisé afin que les pièces en cours de cuisson ne succombent pas à la corrosion.

Il est très important de refroidir l’électrode façonnée lors de sa conception. Pour ce refroidissement, assemblez de fins tubes de cuivre qui s'étendent depuis les parties latérales. Cependant, à cause de tels esprits, il n’est pas suffisamment refroidi, nous ne pouvons donc pas cuisiner au même rythme qu’une électrode directe. Sinon, il pourrait surchauffer et sa durée de vie serait raccourcie.

Lors du soudage de petites pièces en eau profonde, il est nécessaire d'utiliser des électrodes façonnées, et pour des pièces plus grandes, il est préférable d'utiliser des trimachs façonnés. L'avantage de cette méthode est la possibilité de réguler la tension de l'électrode.

A l'heure du soudage par contact, les deux électrodes sont à 90 degrés par rapport à la surface de la pièce. Par conséquent, lorsque des pièces de grande taille présentant un pli sont soudées, les plateaux tournants et les garnitures sont soudés de manière à s'auto-aligner, et la pièce soudée est formée avec une surface de travail sphérique.

Un treillis en acier d'un diamètre allant jusqu'à 5 mm est soudé avec une électrode en plaque. Une répartition uniforme de la distribution est obtenue grâce à une fine enveloppe autour de l'axe du contact supérieur conducteur de jet.

Bien que la forme sphérique de la surface de travail soit similaire à d'autres formes, elle perd néanmoins, en raison des influences thermiques et électriques, sa forme d'origine. La surface de travail du contact augmentant de 20 % par rapport à la granulométrie, elle est considérée comme inadaptée et nécessite un affûtage. L'affûtage des électrodes de soudage par contact est effectué conformément à GOST 14111.

Matériaux d'électrodes pour le soudage par contact

L’un des facteurs les plus importants pour la solidité d’un joint soudé est sa résistance à la déchirure. Celle-ci est déterminée par la température du point de soudage et la température du matériau conducteur soumis aux influences thermophysiques.

Le cuivre sous sa forme pure est inefficace, les fragments sont même du métal ductile et n'ont pas l'élasticité nécessaire pour reprendre une forme géométrique entre les cycles de soudage. De plus, la qualité du matériau est remarquablement élevée et, sous de telles autorités, les électrodes nécessitaient un remplacement régulier, ce qui entraînerait une augmentation du coût du procédé.

L'utilisation de miel de haute qualité n'a pas non plus été couronnée de succès, et l'abaissement de la température de recristallisation entraîne une usure de la surface de travail au niveau du point sensible de la peau. En fait, les alliages de cuivre avec d’autres métaux se sont révélés efficaces. Par exemple, le cadmium, le béryllium, le magnésium et le zinc ajoutaient de la dureté au métal pendant le chauffage. Dans le même temps, le nickel, le chrome et le silicium permettent d'absorber une partie de l'énergie thermique et d'économiser de la vitesse de travail.

La conductivité électrique du cuivre devient 0,0172 Ohm*mm2/m. Plus la valeur est petite, plus il convient comme matériau d'électrode pour le soudage par contact.

S'il est nécessaire de souder des éléments constitués de divers métaux ou de pièces en divers matériaux, la conductivité électrique et thermique de l'électrode doit atteindre 40 % en raison de la puissance du cuivre pur. Cependant, si vous retirez tout le conducteur d'un tel alliage, il deviendra très chaud, provoquant un support élevé.

La technologie Vikorist des structures d'entrepôt peut permettre de réaliser des économies significatives. Dans de telles structures, les matériaux utilisés dans la base sont sélectionnés avec une conductivité électrique élevée et la partie externe ou remplaçable est constituée d'alliages résistants à la chaleur et à l'usure. Par exemple, les alliages métal-céramique sont 44 % inférieurs au cuivre et 56 % inférieurs au tungstène. La conductivité électrique d'un tel alliage atteint 60 % de la conductivité électrique du cuivre, ce qui permet de chauffer le point d'ébullition avec un minimum d'effort.

En fonction de l'esprit du travail et assigné à la tâche, les alliages sont divisés en :

- Veuillez vous laver. Électrodes fonctionnant à des températures allant jusqu'à 500°C, alliages de viconium et de bronze, chrome et zirconium. Pour souder l'acier inoxydable, des alliages de bronze alliés au titane et au béryllium sont vicorisés.

- Sredne navantazhennya. Le soudage de pièces standards en carbone, cuivre et aluminium, vibrant avec des électrodes et des alliages, comme le cuivre pour les électrodes, peut être utilisé à des températures allant jusqu'à 300°C.

- Facile à trouver. Les alliages, qui comprennent le cadmium, le chrome et le bronze silicium-nickel, sont fabriqués à des températures allant jusqu'à 200 °C.

Électrode pour soudage par points

Le processus de soudage par points est explicite par son nom. Le cordon de soudure est identique à un point dont la taille correspond au diamètre de la surface de travail de l'électrode.

Les électrodes pour le soudage par points par contact sont fabriquées à partir d'alliages à base de cuivre. Le diamètre de la surface de travail de l'équipement selon GOST 14111-90 est compris entre 10 et 40 mm. Les électrodes au point de soudure sont soigneusement sélectionnées et les fragments peuvent provoquer des disparités de puissance. Les odeurs sont formées à la fois avec une surface de travail sphérique et plane.

Des électrodes pour le soudage par points avec soufflante peuvent théoriquement être préparées, mais il est nécessaire de s'assurer que l'alliage satisfait aux avantages énoncés. De plus, il est nécessaire de visualiser toutes les dimensions, ce qui n'est pas si simple dans les esprits domestiques. Ainsi, une fois les éléments conducteurs de flamme fabriqués en usine remplis, les robots de soudage peuvent être assurés en clair.

Le soudage par points présente de nombreux avantages, notamment une flamme de soudage esthétique, une facilité d'utilisation de l'appareil de soudage et une productivité élevée. Il y a aussi une eau, et la présence même d'un cordon de soudure scellé.

Électrode pour le soudage par suture

L'un des types de soudage par contact est le soudage en continu. Cependant, les électrodes pour le soudage continu sont également métal-métal, uniquement sous la forme d'un rouleau.

Les rouleaux pour le soudage continu sont des types suivants :

- sans biseau ;

- avec un biseau d'un côté ;

- avec un biseau des deux côtés.

La configuration de la pièce à souder signifie que le rouleau, quelle que soit sa forme, sera sujet à une déformation. Dans les zones difficiles d'accès, il est inacceptable de placer le rouleau en biais des deux côtés. Quelle version aura un rouleau sans biseau ou avec un biseau sur un côté. Le rouleau a un biseau des deux côtés, ce qui presse efficacement la pièce et lui permet de refroidir plus rapidement.