الکترود برای جوشکاری تماسی دستگاهی برای تیز کردن الکترودهای دستگاه ها برای جوشکاری نقطه تماس

جوش نقطه ای روشی است که در آن قطعات همپوشانی در یک یا چند نقطه به هم متصل می شوند. هنگامی که الکترواسپری عرضه می شود، گرمایش موضعی رخ می دهد و در نتیجه فلز ذوب و فرو می ریزد. هنگام جوشکاری با استفاده از جوش قوس الکتریکی یا گاز، هیچ ماده افزودنی مورد نیاز نیست: این الکترودها نیستند که ذوب می شوند، بلکه خود قطعات هستند. لازم نیست که توسط گاز بی اثر احاطه شود: حمام پخت و پز به اندازه کافی محلی است و از قرار گرفتن در معرض اسید اتمسفر محافظت می شود. آبجو بدون ماسک یا دستکش کار می کند. این امکان تجسم و کنترل بهتر فرآیند را فراهم می کند. جوش نقطه ای بهره وری بالا (تا 600 نقطه در دقیقه) را با هزینه کم تضمین می کند. این به طور گسترده ای در گالوزهای مختلف ایالت استفاده می شود: از سازگاری تا پرواز و همچنین برای اهداف روزمره. هر تعمیرگاه خودرو نمی تواند بدون جوش نقطه ای کار کند.

نصب برای جوش نقطه ای

ربات ها بر روی یک دستگاه جوش مخصوص به نام Spotter ساخته می شوند. ثابت (برای کار در کارگاه ها) و قابل حمل وجود دارد. نصب تحت منبع تغذیه 380 یا 220 ولت کار می کند و جریان شارژ هزاران آمپر را تولید می کند که به طور قابل توجهی بیشتر از اینورترها و ماشین های اتوماتیک است. جریان به یک الکترود مس یا کربن وارد می شود که به سطح فشار داده می شود که با پنوماتیک یا نیروی دست جوش داده می شود. عمل حرارتی رخ می دهد که چند میلی ثانیه طول می کشد. با این حال، برای چسباندن قابل اعتماد سطح استفاده می شود. از آنجایی که زمان جریان حداقل است، گرما در سراسر فلز پخش نمی شود و نقطه جوش به سرعت می رسد. جوشکاری بر روی قطعات ساخته شده از فولاد معمولی، فولاد گالوانیزه، فولاد ضد زنگ، مس، آلومینیوم انجام می شود. ضخامت سطح می تواند متفاوت باشد: از بهترین قطعات برای اتصال تا ورق هایی با ضخامت 20 میلی متر.

جوشکاری نقطه تماس را می توان با یک الکترود یا دو الکترود با طرف های مختلف انجام داد. روش اول برای جوشکاری سطوح نازک و یا در مواردی که فشار از دو طرف غیرممکن باشد استفاده می شود. برای روش دیگر، از انبردست مخصوص برای بستن قطعات استفاده کنید. این گزینه اتصال قابل اعتمادتری را فراهم می کند و بیشتر برای کار با قطعات کار ضخیم استفاده می شود.

بسته به نوع جریان، دستگاه های جوش نقطه ای به دو دسته تقسیم می شوند:

- کار بر روی یک جریان در حال تغییر؛

- کار بر روی یک جریان ثابت؛

- تجهیزات فرکانس پایین؛

- دستگاه نوع خازن

انتخاب مالکیت بستگی به ویژگی های فرآیند فن آوری دارد. بزرگترین گسترش تجهیزات جت در حال تغییر.

بچرخید به نقطه

الکترود برای جوشکاری نقطه ای

الکترودهای جوش نقطه ای از الکترودهای جوش قوس الکتریکی متمایز می شوند. آنها نه تنها از تامین بخار روی سطحی که در حال جوشاندن است اطمینان حاصل می کنند، بلکه عملکرد پرس و همچنین تأثیرات روی حرارت ورودی را نیز تضمین می کنند.

شدت بالای فرآیند کار، نیاز به مواد با کیفیت بالا و مقاوم در برابر تزریق مکانیکی و شیمیایی را ضروری می کند. بیشترین فواید توسط مس با کروم و روی اضافه شده (0.7 و 0.4٪ قابل اعتماد) نشان داده شده است.

قدرت نقطه جوش تا حد زیادی توسط قطر الکترود تعیین می شود. خطا حداقل 2 برابر بیشتر از تعداد قطعاتی است که باید با هم ترکیب شوند. ابعاد کلیپرها توسط GOST تنظیم می شود و از 10 تا 40 میلی متر قطر دارد. اندازه های توصیه شده الکترودها در جدول ارائه شده است. (تصویر 1)

برای جوشکاری فولادهای معمولی، لازم است الکترودهایی با سطح کار صاف جوش داده شوند؛ برای جوشکاری فولادهای پر کربن و آلیاژی، مس، آلومینیوم - با یک کروی.

الکترودهای با نوک کروی مقاومت بیشتری دارند: قبل از تیز کردن مجدد لبه های بیشتری خواهید داشت.

علاوه بر این، آنها برای جوشکاری هر نوع فلزی جهانی و مناسب هستند و از محور سطح صاف برای جوشکاری آلومینیوم یا منیزیم برای ایجاد فرورفتگی استفاده می شود.

جوشکاری نقطه ای در مکان های در دسترس با الکترودهای منحنی کامل می شود. آبجوساز که با ذهن ها و ربات های مشابه کار می کند، همیشه مجموعه ای از الکترودهایی با شکل های مختلف خواهد داشت.

برای انتقال مطمئن جریان و اطمینان از فشار، الکترودها باید محکم به دستگاه اصلاح الکترود متصل شوند. برای انجام این کار، به قسمت های فرود یک شکل مخروطی بدهید.

انواع الکترودها را می توان با رزوه یا بر روی یک سطح استوانه ای نصب کرد.

بچرخید به نقطه

پارامترهای جوش نقطه ای

پارامترهای اصلی فرآیند عبارتند از قدرت نیرو، قدرت ضربه و قدرت فشرده سازی.

قدرت جریان دم کردن شامل مقدار گرمای قابل مشاهده، سیال بودن حرارت و اندازه هسته پخته شده است.

مرتبه بزرگی از نیروی جریان گرما و اندازه هسته، به ضربه نیرو می افزاید. با این حال، هنگامی که به لحظه مناسب رسید، مرحله تبخیر آغاز می شود، زمانی که تمام گرما از ناحیه جوش حذف می شود و دیگر به فلز مذاب و اندازه هسته جریان نمی یابد. بنابراین، افزایش دردسر برای تامین جریان در نهایت بی اثر است.

فشرده سازی Susilla تغییر شکل پلاستیک را روی سطحی که در حال جوشاندن است می ریزد، گرما را دوباره روی آنها توزیع می کند و هسته را متبلور می کند. فشار بسیار فشرده، تکیه گاه جریان الکتریکی را که از الکترود به قسمت هایی که در حال جوشکاری هستند و در جهت معکوس می رود، پایین می آورد. سپس، قدرت جریان افزایش می یابد، روند ذوب سرعت می گیرد. اتصال، Vikonan با فشار بالا، از اهمیت بالایی برخوردار است. با فشار زیاد استروما، فشار به یک پاشش فلز مذاب تبدیل می شود. به منظور کاهش تنش و افزایش ضخامت هسته در این قسمتها، پس از چرخاندن استرم، حرکت کوتاهمدت اضافی تحت فشار انجام میشود.

نرم و سخت را می بینند. در حالت نرم، قدرت جریان کمتر است (ضخامت جریان 70-160 A/mm²) است و قدرت پالس می تواند تا چند ثانیه طول بکشد. این نوع جوش برای جوشکاری فولادهای کم کربن و به طور گسترده در منازل در صورتی که کار بر روی دستگاه های کم مصرف انجام شود استفاده می شود. در حالت سخت، مدت زمان پالس فشار (160-300 A/mm²) 0.08 تا 0.5 ثانیه می شود. باید تا حد امکان به جزئیات توجه کرد. گرمایش و سرمایش به هسته پخته شده اجازه می دهد تا مقاومت ضد خوردگی خود را حفظ کند. حالت سخت برای کار با مس، آلومینیوم و فولادهای پر آلیاژ استفاده می شود.

انتخاب پارامترهای بهینه بستگی به در نظر گرفتن بسیاری از عوامل و آزمایش پس از بسط دارد. از آنجایی که اجرای آزمایش های آزمایشی غیرممکن یا بی اثر است (مثلاً با یک بار دم کردن در خانه)، لازم است رژیم های تعیین شده توسط متخصصان را رعایت کنید. پارامترهای توصیه شده مقاومت جت، مقاومت ضربه ای و تراکم برای جوشکاری فولادهای معمولی در جدول نشان داده شده است. (تصویر 2)

بچرخید به نقطه

عیوب احتمالی و علل آنها

واضح است که نقطه Vikonana اتصال قابل اعتمادی را تضمین می کند که مدت خدمات آن بیشتر از مدت خدمات خود ویروس است. با این حال، اختلال در فناوری می تواند منجر به نقص هایی شود که می توان آنها را به 3 گروه اصلی تقسیم کرد:

- ابعاد ناکافی هسته جوشانده و بهبود موقعیت آن برای پایداری قطعات؛

- آسیب مکانیکی: ترک، فرورفتگی، پوسته؛

- تخریب خواص مکانیکی و ضد خوردگی فلز در ناحیه ای که در مجاورت نقطه جوش قرار دارد.

بیایید به انواع خاصی از نقص ها و علل آنها نگاه کنیم:

- عدم نفوذ می تواند ناشی از استحکام ناکافی جت، فشار بیش از حد یا فرسوده شدن الکترود باشد.

- ترک های خارجی به دلیل تنش زیاد، فشرده سازی ناکافی و زبری سطح ظاهر می شوند.

- لبه های مغز را پاره کنید و هسته ها را نزدیک به آنها رشد دهید.

- فرورفتگی در الکترودها زمانی رخ می دهد که سطح کار بسیار کوچک، نصب نادرست، فشار بیش از حد، جریان بیش از حد بالا و یک پالس بی اهمیت باشد.

- پاشش فلز مذاب و فضای پر شده با آن بین قطعات (پاشش داخلی) از طریق فشرده سازی ناکافی ایجاد شده در هسته پوسته فلزی، الکترودهای ناپایدار نصب شده رخ می دهد.

- پاشش خارجی فلز مذاب بر روی سطح قطعات می تواند ناشی از فشار ناکافی، شرایط جریان بیش از حد، ناهمواری سطح و ناهماهنگی الکترودها باشد. دو مقام باقی مانده تاثیر منفی بر یکنواختی تقسیم جریان و ذوب شدن فلز دارند.

- ترک ها و پوسته های داخلی از طریق حالت های بالای زمینی جریان و ساعت ایجاد می شوند، فشار ناکافی یا تاخیری، گرفتگی سطح وجود دارد. پوسته های انقباض در لحظه خنک شدن هسته ظاهر می شوند. برای جلوگیری از آنها، پس از شروع تغذیه جت، فشار آهنگری را اعمال کنید.

- دلیل نامنظم بودن هسته و انقباض آن پراکسید و ناهمترازی الکترودها و زبری سطح قطعات است.

- میراث زبری روی سطح یا فشرده سازی ناکافی ناپدید شده است. برای جلوگیری از این نقص، لازم است مایع را فقط پس از اینکه فشار در تمام طول ثابت شد اعمال کنید.

برای شناسایی عیوب از معاینه بصری، رادیوگرافی، سونوگرافی و تشخیص مویرگی استفاده می شود.

هنگام آزمایش روبات ها، کنترل روشنایی نقطه جوش توسط razrivu انجام می شود. ممکن است هسته در یک قسمت کاملاً از بین برود و از طرف دیگر - یک دهانه عمیق.

اصلاح عیوب بستگی به ماهیت آنها دارد. تمیز کردن مکانیکی پاشش های خارجی، آهنگری در هنگام تغییر شکل، عملیات حرارتی برای از بین بردن استرس. اغلب نقاط معیوب به سادگی دوباره حکاکی می شوند.

طراحی الکترودها به شکل و اندازه ای است که دسترسی قطعه کار الکترود به محل جوشکاری قطعات را تضمین می کند که برای نصب دستی و مطمئن روی دستگاه آماده است و مقاومت بالای سطح کار را تضمین می کند. .

ساده ترین برای ساخت و کارکرد، الکترودهای مستقیم هستند که مطابق با GOST 14111-69 از آلیاژهای مختلف الکترود مس، بسته به درجه فلز قطعاتی که در حال جوشکاری هستند، مونتاژ می شوند.

با این حال، به عنوان مثال، هنگام جوشکاری فلزات یا قطعات مختلف با تفاوت دوام زیاد، برای حذف قطعات اسیدی الکترودها، لازم است که رسانایی حرارتی الکتریکی پایین (30 ... 40 درصد از محیط) به دست آید. از آنجایی که کل الکترود از چنین فلزی ساخته شده است، به شدت از جت جوش در پشت قاب تکیه گاه الکتریکی بالای آن گرم می شود. در چنین مواردی، پایه الکترود از آلیاژ مس و قسمت کار از فلز با خواص لازم برای قالب گیری معمولی نیمه هادی ساخته شده است. قطعه کار 3 می تواند قابل تعویض باشد (شکل 1، a) و در پشت مهره 2 دیگر روی پایه 1 محکم شود. الکترودهای این طرح را می توان به صورت دستی جدا کرد، زیرا امکان تغییر نوع و نام تجاری قطعات فلزی برای جوشکاری را فراهم می کند. برای نصب قطعه کار مورد نیاز الکترود ناکافی با قطعه قابل تعویض باعث می شود که در هنگام جوشکاری قطعات با روش های خوب و خنک کننده فشرده ناکافی، راکد شود. بنابراین، چنین الکترودهایی نباید در حالت های مهم تولید با سرعت بالا مورد استفاده قرار گیرند.

کم اهمیت 1. الکترود با یک قطعه کار ساخته شده از فلز دیگر

قسمت کار الکترودها در یک نوک لحیم کاری (شکل 1، b) یا فشار داده شده (شکل 1، c) مونتاژ می شود. نوک ها از تنگستن، مولیبدن یا ترکیب آنها از عسل ساخته می شوند. هنگام فشار دادن یک نوک تنگستن، برای اطمینان از تماس قابل اعتماد با پایه الکترود، لازم است سطح استوانه ای آن آسیاب شود. هنگام جوشکاری قطعات ساخته شده از فولاد ضد زنگ با ضخامت 0.8 ... 1.5 میلی متر، قطر درج تنگستن 3 (شکل 1، ج) 4 ... 7 میلی متر می شود، عمق قطعه فشرده 10 است. .12 میلیمتر و عمق قطعه 1، 5...2 میلیمتر است که بیرون می آید. اگر قسمت بیرون زده بیش از حد طولانی است، مراقب گرم شدن بیش از حد و کاهش مقاومت الکترود باشید. سطح کار درج می تواند صاف یا کروی باشد.

ملاحظات خاص هنگام طراحی الکترودها ممکن است به شکل و ابعاد قسمت نشیمن بستگی داشته باشد. وسیع ترین قسمت مخروط قسمت فرود است که ممکن است کمتر نشود. الکترودهای با مخروط کوتاه شده هنگام جوش دادن سوسیسها و استرمهای کوچک با ویکورستان راحتتر سفت میشوند. با این حال، یک تناسب مخروطی وجود دارد، در غیر این صورت اتصال الکترودها به شکاف ها با استفاده از یک مهره اتصال گیر می کند. چنین اتصال الکترودها ممکن است توصیه شود. ماشینهای rich point، اگر بیرون رفتن برای مادرتان مهم است، بین الکترودها یا در گیرهها بایستید. هنگام استفاده از دستگاه های اصلاح الکترود با شکل های مختلف، همان الکترودها را با یک قسمت نشیمنگاهی استوانه ای نصب کنید (بخش شکل 8، د).

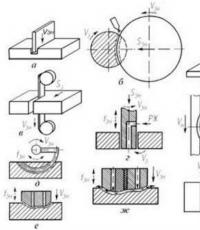

هنگام جوشکاری نقطهای مدار تاشو و نزدیک شدن ضعیف به محل، از ویکور متصل برای جوش دادن الکترودهای بسیار شکل استفاده میشود که ساختار تاشو را مستقیماً پایینتر، کمتر به صورت دستی تشکیل میدهند. عملکرد و به عنوان یک قاعده، دوام کمتری دارند. بنابراین، الکترودهای شکل باید کاملاً راکد باشند، زیرا دم کردن بدون آنها غیرممکن است. ابعاد و شکل الکترودهای شکل دار به ابعاد و پیکربندی قطعات و همچنین طراحی الکترودتریماتورها و کنسول های دستگاه جوش بستگی دارد (شکل 2).

کم اهمیت 2. انواع مختلف الکترودهای شکل دار

الکترودهای شکل زیر ساعت کار لحظه قابل توجهی را در گزارش خارج از محور سیگنال می طلبند که باید در هنگام انتخاب و طراحی الکترودها در نظر گرفته شود. لحظه پایانی و ایجاد یک اضافه برش کوچک از قسمت کنسول، تغییر شکل چشمه قابل توجهی را ایجاد می کند. در ارتباط با این، به ناچار جابجایی متقابل سطوح کار الکترودها وجود دارد، به خصوص اگر یک الکترود مستقیم و دیگری شکل باشد. بنابراین، الکترودهای شکل دار شکل کروی سطح کار را دارند. در برخی از الکترودهای شکل، که برای لحظه های بزرگ شناخته می شوند، ممکن است تغییر شکل قسمت فرود مخروطی و سوکت الکترودتریماتور وجود داشته باشد. گشتاورهای مجاز محدود برای الکترودهای شکل دار ساخته شده از برنز Br.NBT و الکترودتریماتورهای ساخته شده از برنز عملیات حرارتی Br.H به داده های قبلی برای مخروط های الکترود با قطر 16، 20، 25 میلی متر اما 750، 1500 و 3200 کیلوگرم × تقسیم. از آنجایی که قسمت مخروطی الکترود شکل دار لحظه ای بیشتر از حد مجاز را تجربه می کند، لازم است حداکثر قطر مخروط افزایش یابد.

هنگام طراحی الکترودهای تاشو شکل جادار، توصیه می شود ابتدا مدل را از پلاستیک، چوب یا فلز تهیه کنید که به راحتی قابل شکل دادن باشد. این به شما امکان می دهد منطقی ترین ابعاد و شکل الکترود شکل را ایجاد کنید و هنگام تهیه فلز از پردازش اجتناب کنید.

در شکل 3، تعدادی عملیات جوشکاری در مکان هایی با دسترسی محدود انجام شده است. پروفیل جوش داده شده با پوسته با یک الکترود پایین تر با سطح کاری جابجا شده قالب گیری می شود (شکل 3 a).

کم اهمیت 3. انجماد الکترودهای شکل را اعمال کنید

لب به لب الکترود بالایی با تیز کردن مورب و نشانه های پایینی شکل در شکل. 3، ب. زاویه محور عمودی اوتریماتور الکتریکی نباید بیشتر از 30 درجه باشد، در غیر این صورت دهانه مخروطی شکل el.o.trimach تغییر شکل می دهد. در صورتی که امکان نصب الکترود بالایی با روکش وجود نداشته باشد، ممکن است به آن شکل نیز داده شود. الکترود شکلدار در دو سطح خم میشود تا به یک ناحیه جوشکاری در دسترس برسد (شکل 3، c-e). هیچ حرکت افقی کنسول روی دستگاه برای جوشکاری قطعات وجود ندارد که در شکل نشان داده شده است. 3، دو شکل الکترود را با ویلوهای یکسان کنار هم قرار ندهید.

برخی از الکترودهای شکلی حتی لحظات عالی را ثبت می کنند. برای جلوگیری از تغییر شکل قسمت نشیمنگاه مخروطی، الکترود شکل علاوه بر این با استفاده از گیره و پیچ به سطح بیرونی الکترودتریماچ محکم می شود (شکل 4، a). ارزش الکترودهای شکل دار با ویلو زمانی که با الکترودهای ذخیره سازی (تقویت شده) جایگزین می شوند، به طور قابل توجهی افزایش می یابد. برای این منظور، قسمت اصلی الکترود از فولاد و الکترود از آلیاژ مس ساخته شده است (شکل 4، ب). اتصال قطعات حامل سیم با یکدیگر را می توان با استفاده از لحیم کاری اضافی و با کنسول فولادی - روی پیچ انجام داد. یک گزینه طراحی ممکن زمانی است که یک الکترود شکلی ساخته شده از آلیاژ مس با عناصر فولادی (تسمه) تقویت (تقویت شده) شود، که حلقه بسته در اطراف الکترود ایجاد نمی کند، زیرا توسط جت ها القا می شود، گرمایش الکترود را افزایش می دهد. چسباندن الکترودهای شکل، که بیانگر لحظات مهمی هستند، به طور کامل در یک قسمت استوانه ای به ظاهر ضعیف برای نصب در دستگاه به جای الکترودوتریماچ مونتاژ می شوند (بخش شکل 4، ب).

کم اهمیت 4. الکترود، برای ثبت لحظه نهایی عالی:

الف - با تقویت کننده های سطح بیرونی الکترودتریماچ.

ب – الکترود تقویت شده: 1 – کنسول فولادی. 2 - الکترود 3 - استروموپیددنیا

اغلب، جوش نقطه ای شامل خنک سازی داخلی الکترودها می شود. اما اگر مواد جوش داده شده با الکترودهایی با سطح مقطع کوچک یا با حرارت زیاد جوش داده شود و مواد جوش داده شده مستعد خوردگی نباشد، در اثر خنک شدن خارجی در انبرها راکد می شود. آب خنک کننده یا از طریق لوله های مخصوص یا از طریق دهانه هایی در قسمت کار خود الکترود تامین می شود. کار با الکترودهای سرد شکل بسیار دشوار است، بنابراین همیشه می توان از طریق برش های کوچک در قسمت کنسول الکترود، آب را مستقیماً به قسمت کار رساند. برخی از واحدهای خنک کننده با استفاده از لوله های مسی نازک ساخته می شوند که به سطوح جانبی قسمت کنسول الکترود شکل دار به اندازه بزرگ لحیم می شوند. پزشکانی که میدانند الکترودهای شکلدار همیشه خنکتر از الکترودهای مستقیم هستند، اغلب باید سرعت جوش را به میزان قابل توجهی کاهش دهند تا از گرم شدن بیش از حد قسمت کار الکترود شکلدار و کاهش مقاومت جلوگیری کنند.

اگر جوشکاری گیرهها را در مکانهای بسیار قابل دسترس و همچنین نیاز به تعویض مکرر الکترودها انتخاب میکنید، همانطور که در شکل نشان داده شده است باید بست الکترودها ثابت شود. 5. این نوع چفت و بست تماس الکتریکی خوب، تنظیم دستی ولتاژ الکترودها، مقاومت خوب در برابر آسیب و حذف آسان الکترودها را تضمین می کند. با این حال، به دلیل عدم خنک کننده داخلی در چنین الکترودهایی، آنها در هنگام جوشکاری در سطوح کوچک (تا 5 ... 6 کیلو آمپر) و با سرعت کم، راکد می شوند.

کم اهمیت 5. روش های اتصال الکترودها

برای دستی، روبات ها از الکترودها برای جابجایی تعدادی از قطعات کار استفاده می کنند. این الکترودها می توانند قابل جابجایی یا چرخش باشند (شکل 6) و نصب الکترودها را به طور قابل توجهی ساده و سرعت می بخشند (ازدحام سطوح کار).

کم اهمیت 6. بازآرایی های چند موقعیتی (الف) و الکترودهای سطحی (ب):

1 – دوتریماچ الکتریکی؛ 2 - الکترود

الکترودها در الکترودتریماتورها نصب می شوند که روی قطعات کنسول دستگاه جوش ثابت می شوند و فشار و فشار را منتقل می کنند. در جدول برای اطلاعات بیشتر، ابعاد الکترودتریماتورهای مستقیم انواع اصلی دستگاه های جوش نقطه ای تعیین شده است. الکترودتریماتورها از آلیاژهای مس با عیار بالا با رسانایی الکتریکی بسیار بالا ساخته می شوند. اغلب، الکترودتریماتور از برنز Br.Kh ساخته شده است که برای به دست آوردن سختی لازم (HB نه کمتر از 110) تحت عملیات حرارتی قرار می گیرد. هنگام جوشکاری فولادها، هنگامی که جت های کوچک (5...10 کیلو آمپر) راکد هستند، الکترودتریماتورها کاملاً از برنز Br.NBT یا برنز سیلیکون نیکل ساخته می شوند. اینها برای اطمینان از حفظ ابعاد دهانه مخروطی الکترودوتریماچ فرود در نظر گرفته شده بودند.

جدول. ابعاد دستگاه های نقطه چین بر حسب میلی متر

الکترودتریماتورهای مستقیم بیشترین عرض را دارند (شکل 7). در وسط پمپ الکترود خالی یک لوله برای تامین آب وجود دارد که از طریق آن خنک کننده فشرده الکترود کافی است. اگر ضخامت دیواره لوله 0.5-0.8 میلی متر باشد، قطر خارجی آن در مقایسه با قطر دهانه الکترود باید 0.7-0.75 شود. هنگام تعویض مکرر الکترودها، لازم است الکترودوتریماچ را به طور کامل از گیره ها جدا کنید (شکل 7، ب). حذف الکترود از سوکت فرود با ضربه زدن به ضربه گیر 5 با یک چکش چوبی انجام می شود که به یک لوله فولادی ضد زنگ متصل است - پین 1. چرخش پین و ضربه گیر در موقعیت پایین توسط یک فنر متعادل می شود. 2. مهم است که انتهای ویشتووهوواچ به گوش بر روی سطح آن برخورد کند، در غیر این صورت قسمت نشیمنگاهی الکترود به سرعت از تراز خارج می شود و هنگامی که از الکترودتریماچ خارج می شود، گیر می کند. انتهای مفید برای کار، انتهای الکترودوتریماخ 1 است که شبیه یک بوش رزوه ای قابل تعویض 2 است که الکترود 3 در آن نصب شده است (شکل 7، ج). این طراحی امکان تولید آستین 2 را از فلزی مقاومتر و جایگزینی آن در صورت فرسودگی الکترود نصب شده با قطر متفاوت را ممکن میسازد و همچنین در صورت گیر کردن فولاد توسط راهنما به راحتی میتوان الکترود را جدا کرد. در وسط بوش

کم اهمیت 7. الکترودتریماتورهای مستقیم:

الف - عادی؛

b - z vishtovhuvachem;

در - با بوش قابل تعویض

از آنجایی که الکترودهای شکل دار در هنگام جوشکاری قطعات احتمال گیرکردن آنها بیشتر است، زیرا عناصر کوچکی وجود دارند که باید به هم وصل شوند، بنابراین با توجه به اندازه های بزرگ آنها، استفاده از الکترودتریم های شکل دار خاص و الکترودهای ساده کاملاً ضروری است. به عنوان انبار مورد استفاده قرار گیرد و از نصب الکترودهای مختلف تا محور عمودی اطمینان حاصل شود (شکل 8، a). مزیت چنین تریمر الکترودی تنظیم آسان ولتاژ الکترود است. برای تعدادی از انواع، الکترود شکل را می توان با یک الکترودتریماتور جایگزین کرد که در شکل 1 نشان داده شده است. 8، ب. همچنین علاقه ای به کنتور الکتریکی وجود دارد که به راحتی قابل تنظیم است (شکل 8، ج). ساختار، خم شده در زیر گوشه 90 درجه ای دتریم الکتریکی، در شکل نشان داده شده است. 30 گرم وون به شما امکان می دهد الکترود را با یک صندلی استوانه ای محکم کنید. یک گیره پیچ مخصوص از محکم شدن پیچ و برداشتن الکترودها اطمینان حاصل می کند. در شکل 9 انواع مختلفی از جوشکاری نقطه ای را با الکترودوتریماتورهای شکل های مختلف ارائه می دهد.

کم اهمیت 8. الکترودتریماتورهای ویژه

کم اهمیت 9. خشک کردن لب به لب انواع الکترودوتریماتور

هنگام جوشکاری نقطه ای مجموعه هایی با اندازه بزرگ مانند پانل ها، لازم است سر چرخان الکترود را کاملاً سفت کنید (شکل 10). نصب چنین سرهایی به شما این امکان را می دهد که قبل از تمیز کردن نهایی، زمان کار الکترودها را چندین بار افزایش دهید، بدون اینکه پانل در حال پخت را از فضای کار دستگاه جدا کنید. برای این منظور، پس از گرفتگی جفت پوست الکترودها، الکترودتریماتور 1 90 درجه چرخانده می شود و با درپوش 4 محکم می شود. مقدار متغیر قطعات و همچنین مکانیزه شدن تمیز کردن الکترودها با الکترودهای ویژه را تضمین می کند. هد چرخشی برای جوشکاری نقطه ای قطعات با اختلاف تولید زیاد قابل استفاده بوده و در کناره یک قطعه نازک نصب می شود. به نظر می رسد هنگامی که سطح کار الکترود، که با یک قسمت نازک در تماس است، به سرعت فرسوده می شود و هنگامی که سر به یک قطعه جدید تبدیل می شود، جایگزین می شود. از آنجایی که الکترود در کنار قسمت جامد قرار دارد، غلتک را به صورت دستی فشار دهید.

کم اهمیت 10. سر الکترود دوار:

1 - دوتریم الکتریکی دوار؛ 2 - بدن؛ 3 – الکترود 4 - درپوش

هنگام جوشکاری نقطه ای، محورهای الکترودها بر سطوح قطعاتی که در حال جوشکاری هستند عمود هستند. برای جوشکاری قطعاتی که کار با آنها دشوار است (کار به تدریج در حال تغییر است)، یا برای تهیه ماشین های معلق اضافی، برای وجود مجموعه های بزرگ، لازم است ویسکوزیته الکترود دوار را جمع آوری کنید. خود تراز، با یک تکیه گاه کروی (شکل 11، a). برای جلوگیری از نشت آب، الکترود به شکل یک حلقه هیومیک تقویت می شود.

کم اهمیت 11. الکترودها و سرهای خودنصبی:

الف - الکترود دوار با سطح کار مسطح؛

ب - سر برای جوش دوبل: 1 - بدنه; 2 - همه

- الکترودهای صفحه برای جوشکاری مش: 1، 7 - کنسول ماشین. 2-چنگال؛ 3 – لاستیک های لاستیکی؛ الکترود 4 ضربه; 5 - مش برای جوشاندن; 6 - الکترود پایین

در ماشین های نقطه به نقطه اولیه، قطعات فولادی جوشکاری با مدت زمان کوتاه را می توان در دو نقطه به طور همزمان از سر الکترود دوگانه ثابت فشار داد (شکل 11، b). یک نیروی توزیع شده یکنواخت بر روی الکترود تحت نیروی فشار دستگاه به زاویه چرخش بدنه 1 و محور 2 می رسد.

برای جوش دادن مش از یک شات فولادی با قطر 3 ... 5 میلی متر، صفحات الکترود را می توان منجمد کرد (شکل 11، ج). الکترود بالایی 4 برای توزیع یکنواخت بین طرفین روی محور قرار می گیرد. خلاصه کردن استام با روش یکنواختی آن با لاستیک های انعطاف پذیر 3 انجام می شود. دوشاخه 2 و تمام قطعات مناسب از الکترود عایق شده است. هنگامی که الکترودها به 150 میلی متر افزایش می یابند، بوی بد می تواند آنقدر بد شود که کار نمی کند.

کم اهمیت 12. درج الکترود گوه

هنگامی که پانل ها جوش داده می شوند، که از دو پوسته و دنده های سفت کننده تشکیل شده اند، یک درج رسانای الکتریکی در وسط وجود دارد که نیروی الکترودهای دستگاه را جذب می کند. طراحی اینسرت برای اطمینان از تناسب محکم با سطح داخلی قطعاتی است که بدون شکاف جوش داده شده اند تا از فرورفتگی های عمیق در سطوح خارجی قطعات و قطعات گم شده احتمالی جلوگیری شود. با این روش، می توانید از یک درج ویکورستان که در شکل نشان داده شده است استفاده کنید. 12. دسته گوه 2 شبیه گوه نشکن 4 است که باعث می شود آنها به قطعات 3 که جوش داده شده اند، هماهنگ با دستگاه رباتیک فشرده شوند. اگر الکترودهای 1 و 5 فشرده شوند و جوش اتفاق بیفتد، محرک دستگاه از سیستم پنوماتیک به سمت راست سیلندر خالی 8 که در ایستگاه جلوی دستگاه ثابت شده است حرکت می کند و از طریق میله 7 گوه 2 را حرکت می دهد، پایه بیشتر بین سطوح کاری گوه ها. هنگامی که الکترود 1 را بلند می کنید، دوباره از سمت راست بیرون بیایید و شروع به ورود به سیلندر خالی سمت چپ 8 کنید که بین سطوح گوه ها تغییر می کند، که به شما امکان می دهد پانل را حرکت دهید تا الکترودهای دستگاه پخته شوند. خنک شدن درج گوه با قرار دادن لوله 6 انجام می شود. مجاورت چنین درج به شما امکان می دهد قطعاتی را با فاصله داخلی بین آنها تا 10 میلی متر جوش دهید.

k-svarka.com

اتصال قطعات برای جوشکاری نقطه تماس

- 27 سینه

- 77 بازدید

- رتبه 13

- الکترود برای جوشکاری نقطه ای

- پارامترهای جوش نقطه ای

- عیوب احتمالی و علل آنها

جوش نقطه ای روشی است که در آن قطعات همپوشانی در یک یا چند نقطه به هم متصل می شوند. هنگامی که الکترواسپری عرضه می شود، گرمایش موضعی رخ می دهد و در نتیجه فلز ذوب و فرو می ریزد. هنگام جوشکاری با استفاده از جوش قوس الکتریکی یا گاز، هیچ ماده افزودنی مورد نیاز نیست: این الکترودها نیستند که ذوب می شوند، بلکه خود قطعات هستند. لازم نیست که توسط گاز بی اثر احاطه شود: حمام پخت و پز به اندازه کافی محلی است و از قرار گرفتن در معرض اسید اتمسفر محافظت می شود. آبجو بدون ماسک یا دستکش کار می کند. این امکان تجسم و کنترل بهتر فرآیند را فراهم می کند. جوش نقطه ای بهره وری بالا (تا 600 نقطه در دقیقه) را با هزینه کم تضمین می کند. این به طور گسترده ای در گالوزهای مختلف ایالت استفاده می شود: از سازگاری تا پرواز و همچنین برای اهداف روزمره. هر تعمیرگاه خودرو نمی تواند بدون جوش نقطه ای کار کند.

طرح جوش نقطه ای.

نصب برای جوش نقطه ای

ربات ها بر روی یک دستگاه جوش مخصوص به نام Spotter ساخته می شوند. ثابت (برای کار در کارگاه ها) و قابل حمل وجود دارد. نصب تحت منبع تغذیه 380 یا 220 ولت کار می کند و جریان شارژ هزاران آمپر را تولید می کند که به طور قابل توجهی بیشتر از اینورترها و ماشین های اتوماتیک است. جریان به یک الکترود مس یا کربن وارد می شود که به سطح فشار داده می شود که با پنوماتیک یا نیروی دست جوش داده می شود. عمل حرارتی رخ می دهد که چند میلی ثانیه طول می کشد. با این حال، برای چسباندن قابل اعتماد سطح استفاده می شود. از آنجایی که زمان جریان حداقل است، گرما در سراسر فلز پخش نمی شود و نقطه جوش به سرعت می رسد. جوشکاری بر روی قطعات ساخته شده از فولاد معمولی، فولاد گالوانیزه، فولاد ضد زنگ، مس، آلومینیوم انجام می شود. ضخامت سطح می تواند متفاوت باشد: از بهترین قطعات برای اتصال تا ورق هایی با ضخامت 20 میلی متر.

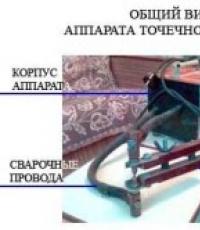

نمای Zagalny از یک دستگاه zvaryuvalny مبتنی بر نقطه.

جوشکاری نقطه تماس را می توان با یک الکترود یا دو الکترود با طرف های مختلف انجام داد. روش اول برای جوشکاری سطوح نازک و یا در مواردی که فشار از دو طرف غیرممکن باشد استفاده می شود. برای روش دیگر، از انبردست مخصوص برای بستن قطعات استفاده کنید. این گزینه اتصال قابل اعتمادتری را فراهم می کند و بیشتر برای کار با قطعات کار ضخیم استفاده می شود.

بسته به نوع جریان، دستگاه های جوش نقطه ای به دو دسته تقسیم می شوند:

- کار بر روی یک جریان در حال تغییر؛

- کار بر روی یک جریان ثابت؛

- تجهیزات فرکانس پایین؛

- دستگاه نوع خازن

انتخاب مالکیت بستگی به ویژگی های فرآیند فن آوری دارد. بزرگترین گسترش تجهیزات جت در حال تغییر.

بچرخید به نقطه

طرح یک دستگاه خودکششی برای جوشکاری نقطه ای.

الکترودهای جوش نقطه ای از الکترودهای جوش قوس الکتریکی متمایز می شوند. آنها نه تنها از تامین بخار روی سطحی که در حال جوشاندن است اطمینان حاصل می کنند، بلکه عملکرد پرس و همچنین تأثیرات روی حرارت ورودی را نیز تضمین می کنند.

شدت بالای فرآیند کار، نیاز به مواد با کیفیت بالا و مقاوم در برابر تزریق مکانیکی و شیمیایی را ضروری می کند. بیشترین فواید توسط مس با کروم و روی اضافه شده (0.7 و 0.4٪ قابل اعتماد) نشان داده شده است.

قدرت نقطه جوش تا حد زیادی توسط قطر الکترود تعیین می شود. خطا حداقل 2 برابر بیشتر از تعداد قطعاتی است که باید با هم ترکیب شوند. ابعاد کلیپرها توسط GOST تنظیم می شود و از 10 تا 40 میلی متر قطر دارد. اندازه های توصیه شده الکترودها در جدول ارائه شده است. (تصویر 1)

برای جوشکاری فولادهای معمولی، لازم است الکترودهایی با سطح کار صاف جوش داده شوند؛ برای جوشکاری فولادهای پر کربن و آلیاژی، مس و آلومینیوم - آنها کروی هستند.

الکترودهای با نوک کروی مقاومت بیشتری دارند: قبل از تیز کردن مجدد لبه های بیشتری خواهید داشت.

علاوه بر این، آنها برای جوشکاری هر نوع فلزی جهانی و مناسب هستند و از محور سطح صاف برای جوشکاری آلومینیوم یا منیزیم برای ایجاد فرورفتگی استفاده می شود.

جوشکاری نقطه ای در مکان های در دسترس با الکترودهای منحنی کامل می شود. آبجوساز که با ذهن ها و ربات های مشابه کار می کند، همیشه مجموعه ای از الکترودهایی با شکل های مختلف خواهد داشت.

برای انتقال مطمئن جریان و اطمینان از فشار، الکترودها باید محکم به دستگاه اصلاح الکترود متصل شوند. برای انجام این کار، به قسمت های فرود یک شکل مخروطی بدهید.

انواع الکترودها را می توان با رزوه یا بر روی یک سطح استوانه ای نصب کرد.

بچرخید به نقطه

پارامترهای اصلی فرآیند عبارتند از قدرت نیرو، قدرت ضربه و قدرت فشرده سازی.

قدرت جریان دم کردن شامل مقدار گرمای قابل مشاهده، سیال بودن حرارت و اندازه هسته پخته شده است.

مرتبه بزرگی از نیروی جریان گرما و اندازه هسته، به ضربه نیرو می افزاید. با این حال، هنگامی که به لحظه مناسب رسید، مرحله تبخیر آغاز می شود، زمانی که تمام گرما از ناحیه جوش حذف می شود و دیگر به فلز مذاب و اندازه هسته جریان نمی یابد. بنابراین، افزایش دردسر برای تامین جریان در نهایت بی اثر است.

فشرده سازی Susilla تغییر شکل پلاستیک را روی سطحی که در حال جوشاندن است می ریزد، گرما را دوباره روی آنها توزیع می کند و هسته را متبلور می کند. فشار بسیار فشرده، تکیه گاه جریان الکتریکی را که از الکترود به قسمت هایی که در حال جوشکاری هستند و در جهت معکوس می رود، پایین می آورد. سپس، قدرت جریان افزایش می یابد، روند ذوب سرعت می گیرد. اتصال، Vikonan با فشار بالا، از اهمیت بالایی برخوردار است. با فشار زیاد استروما، فشار به یک پاشش فلز مذاب تبدیل می شود. به منظور کاهش تنش و افزایش ضخامت هسته در این قسمتها، پس از چرخاندن استرم، حرکت کوتاهمدت اضافی تحت فشار انجام میشود.

حالت نرم و خشن دم کردن را می بینید. در حالت نرم، قدرت جریان کمتر است (ضخامت جریان 70-160 A/mm²) است و قدرت پالس می تواند تا چند ثانیه طول بکشد. این نوع جوش برای جوشکاری فولادهای کم کربن و به طور گسترده در منازل در صورتی که کار بر روی دستگاه های کم مصرف انجام شود استفاده می شود. در حالت سخت، مدت زمان پالس فشار (160-300 A/mm²) 0.08 تا 0.5 ثانیه می شود. باید تا حد امکان به جزئیات توجه کرد. گرمایش و سرمایش به هسته پخته شده اجازه می دهد تا مقاومت ضد خوردگی خود را حفظ کند. حالت سخت برای کار با مس، آلومینیوم و فولادهای پر آلیاژ استفاده می شود.

انتخاب پارامترهای بهینه بستگی به در نظر گرفتن بسیاری از عوامل و آزمایش پس از بسط دارد. از آنجایی که اجرای آزمایش های آزمایشی غیرممکن یا بی اثر است (مثلاً با یک بار دم کردن در خانه)، لازم است رژیم های تعیین شده توسط متخصصان را رعایت کنید. پارامترهای توصیه شده مقاومت جت، مقاومت ضربه ای و تراکم برای جوشکاری فولادهای معمولی در جدول نشان داده شده است. (تصویر 2)

بچرخید به نقطه

سیکلوگرام فرآیندهای جوشکاری نقطه تماس

واضح است که جوشکاری نقطه ای اتصال قابل اعتمادی را تضمین می کند که مدت خدمات آن بیشتر از مدت خدمات خود ویروس است. با این حال، اختلال در فناوری می تواند منجر به نقص هایی شود که می توان آنها را به 3 گروه اصلی تقسیم کرد:

- ابعاد ناکافی هسته جوشانده و بهبود موقعیت آن برای پایداری قطعات؛

- آسیب مکانیکی: ترک، فرورفتگی، پوسته؛

- تخریب خواص مکانیکی و ضد خوردگی فلز در ناحیه ای که در مجاورت نقطه جوش قرار دارد.

بیایید به انواع خاصی از نقص ها و علل آنها نگاه کنیم:

- عدم نفوذ می تواند ناشی از استحکام ناکافی جت، فشار بیش از حد یا فرسوده شدن الکترود باشد.

- ترک های خارجی به دلیل تنش زیاد، فشرده سازی ناکافی و زبری سطح ظاهر می شوند.

- لبه های مغز را پاره کنید و هسته ها را نزدیک به آنها رشد دهید.

- فرورفتگی در الکترودها زمانی رخ می دهد که سطح کار بسیار کوچک، نصب نادرست، فشار بیش از حد، جریان بیش از حد بالا و یک پالس بی اهمیت باشد.

- پاشش فلز مذاب و فضای پر شده با آن بین قطعات (پاشش داخلی) از طریق فشرده سازی ناکافی ایجاد شده در هسته پوسته فلزی، الکترودهای ناپایدار نصب شده رخ می دهد.

- پاشش خارجی فلز مذاب بر روی سطح قطعات می تواند ناشی از فشار ناکافی، شرایط جریان بیش از حد، ناهمواری سطح و ناهماهنگی الکترودها باشد. دو مقام باقی مانده تاثیر منفی بر یکنواختی تقسیم جریان و ذوب شدن فلز دارند.

- ترک ها و پوسته های داخلی از طریق حالت های بالای زمینی جریان و ساعت ایجاد می شوند، فشار ناکافی یا تاخیری، گرفتگی سطح وجود دارد. پوسته های انقباض در لحظه خنک شدن هسته ظاهر می شوند. برای جلوگیری از آنها، پس از شروع تغذیه جت، فشار آهنگری را اعمال کنید.

- دلیل نامنظم بودن هسته و انقباض آن پراکسید و ناهمترازی الکترودها و زبری سطح قطعات است.

- میراث زبری روی سطح یا فشرده سازی ناکافی ناپدید شده است. برای جلوگیری از این نقص، لازم است مایع را فقط پس از اینکه فشار در تمام طول ثابت شد اعمال کنید.

برای شناسایی عیوب از معاینه بصری، رادیوگرافی، سونوگرافی و تشخیص مویرگی استفاده می شود.

هنگام آزمایش روبات ها، کنترل روشنایی نقطه جوش توسط razrivu انجام می شود. ممکن است در یک قسمت هسته به طور کامل گم شده باشد و در قسمت دیگر یک دهانه عمیق.

اصلاح عیوب بستگی به ماهیت آنها دارد. تمیز کردن مکانیکی پاشش های خارجی، آهنگری در هنگام تغییر شکل، عملیات حرارتی برای از بین بردن استرس. اغلب نقاط معیوب به سادگی دوباره حکاکی می شوند.

expertsvarki.ru

با ظهور دستگاه های دستی فشرده مانند BlueWeldPlus، جوش نقطه ای نه تنها در تولید در مقیاس صنعتی، بلکه در زندگی روزمره نیز محبوب شده است. نقطه ضعف این فناوری الکترودهای جوشکاری تماسی است: مقاومت کم آنها در بسیاری از شرایط منجر به عملکرد ضعیف می شود.

با ظهور دستگاه های دستی فشرده مانند BlueWeldPlus، جوش نقطه ای نه تنها در تولید در مقیاس صنعتی، بلکه در زندگی روزمره نیز محبوب شده است. نقطه ضعف این فناوری الکترودهای جوشکاری تماسی است: مقاومت کم آنها در بسیاری از شرایط منجر به عملکرد ضعیف می شود.

دلایل دوام ضعیف الکترودهای تماسی

فرآیند جوشکاری تماسی شامل مراحل زیر است:

- آماده سازی مقدماتی سطح قطعاتی که باید به هم متصل شوند - باید به راحتی از ناخالصی ها و اکسیدها تمیز شود، بلکه باید به طور مساوی تمیز شود تا ناهمواری ولتاژ میدان الکتریکی که ایجاد می شود خاموش شود.

- فشار دستی یا مکانیکی ذرات در حال جوش - با افزایش فشار، شدت انتشار و ارزش مکانیکی درز جوش افزایش می یابد.

- ذوب موضعی فلزات در منطقه توسط گرمای جت الکتریکی تحت فشار قرار می گیرد و در نتیجه یک اتصال جوش ایجاد می شود. فشار دادن الکترودها در این مرحله باعث ایجاد نسیم جوش می شود.

- اتصال جت و تکمیل مرحله به مرحله درز جوش داده شده.

بنابراین، مواد الکترودهای جوشکاری تماسی نه تنها در معرض تنش حرارتی قابل توجهی است، بلکه تنش مکانیکی نیز دارد. بنابراین، تعدادی از مزایا وجود دارد - هدایت الکتریکی بالا، مقاومت حرارتی بالا (تنش و فشار دادن تحت تغییرات دمای ثابت)، افزایش فشار بین نقاط فشار، ظرفیت گرمایی ضرایب پایین. تعدادی از فلزات توسط چنین مجموعه ای از قدرت ها احاطه شده اند. برای ما اولاً این مس و آلیاژ و پایه است و همیشه از مزایای تولید راضی خواهیم بود.

در ارتباط با پیشرفت مداوم در ویژگی های انرژی دستگاه های ارتعاشی برای جوشکاری نقطه ای بسیاری از مارک ها، رکود مداوم الکترودهای مارک "خودمان" وجود دارد که در آینده تنظیم خواهد شد. در نتیجه اسیدیته درزهای جوش داده شده با استفاده از این فناوری کاهش می یابد و اطمینان قبل از فرآیند جوشکاری الکتریکی تماسی حفظ می شود.

این مشکلات مهم از دو طریق مورد بررسی قرار می گیرند: طراحی بهبود یافته الکترودهای جوشکاری برای جوشکاری نقطه ای، و توسعه مواد جدیدی که برای تولید چنین الکترودهایی استفاده می شوند. برای مشتریان خصوصی، قیمت غذا نیز مهم است.

مواد الکترود

مطابق با GOST 2601، معیار کیفیت درز تمام شده مقاومت آن در برابر سایش و پارگی است. این به دلیل شدت تنش حرارتی در ناحیه تخلیه الکتریکی است که در درجه اول به دلیل ویژگی های ترموفیزیکی مواد الکترود است.

استفاده از الکترودهای مسی به دو دلیل بی اثر است. اول از همه، مس که یک فلز بسیار پلاستیکی است، خاصیت ارتجاعی کافی برای بازیابی شکل هندسی الکترودها در بین چرخه های عملیاتی را ندارد. در غیر این صورت، مس در حال حاضر کمبود دارد و تعویض مکرر الکترودها مستلزم هزینه های مالی بالایی است.

تلاش برای ویکوزه کردن سختی و مس به احتمال زیاد موفقیت آمیز نیست: برای مواد سرد کار، به موازات افزایش سختی، دمای تبلور مجدد کاهش می یابد، به این معنی که با چرخه کار، سایش انتهای کار الکترود برای تماس. جوشکاری Yuvannya zrostatime. بنابراین، از نظر عملی، آلیاژهای مس از افزودن فلزات دیگر جدا شد. افزودن کادمیوم، بریلیم، منیزیم، روی و آلومینیوم به آلیاژ مس اندکی شاخص هدایت حرارتی را تغییر می دهد، اما در عوض سختی را هنگام گرم شدن بهبود می بخشد. مقاومت الکترود در برابر شوک های حرارتی دینامیک توسط فلز، نیکل، کروم و سیلیکون افزایش می یابد.

هنگام انتخاب ماده بهینه برای الکترودهای جوشکاری برای جوشکاری تماسی، نشانگر هدایت الکتریکی آلیاژ جهت گیری می شود. هرچه ولتاژ کمتر افزایش یابد (مقدار کوچکتر) هدایت الکتریکی مس خالص 0.0172 اهم mm2/m است که کوتاهتر است.

موثرترین مقاومت در برابر سایش و تغییر شکل توسط آلیاژهایی که شامل کادمیوم (0.9...1.2%)، منیزیم (0.1...0.9%) و بور (0.02...0.03%) نشان داده شده است.

انتخاب ماده برای الکترودهای جوش نقطه ای نیز باید بر اساس دستورالعمل های خاصی برای فرآیند باشد. شما می توانید سه گروه را ببینید:

انتخاب ماده برای الکترودهای جوش نقطه ای نیز باید بر اساس دستورالعمل های خاصی برای فرآیند باشد. شما می توانید سه گروه را ببینید:

- الکترودهای طراحی شده برای انجام جوشکاری تماسی در آب گرم (چرخه های جوشکاری بدون وقفه، دمای سطح تا 450...500 ºС). آنها از برنزهای حاوی کروم و زیرکونیوم (Br.Kh، Br.Htsr 0.6-0.05) تهیه می شوند. این گروه شامل برنز نیکل-سیلیکون (Br.KN1-4) و همچنین برنز، به علاوه آلیاژ شده با تیتانیوم و بریلیم (Br. NTB)، که برای جوشکاری نقطه ای فولادها و آلیاژهای ضد زنگ و مقاوم در برابر حرارت، چسبناک شده است.

- الکترودهایی که می توانند در دمای تماس روی سطح تا 250...300ºC سخت شوند (جوشکاری کربن اولیه و فولادهای کم آلیاژ، مس و آلیاژهای آلومینیوم). آنها از آلیاژهای مس با گریدهای MS و MK ساخته می شوند.

- الکترودها برای شرایط عملیاتی سبک (دمای سطح تا 120…200ºС). مواد مورد استفاده عبارتند از: برنز کادمیوم Br.Kd1، کروم برنز Br.Kh08، سیلیکون نیکل برنز Br.NK و غیره. از چنین الکترودهایی می توان برای جوشکاری الکتریکی تماسی غلتکی نیز استفاده کرد.

توجه به این نکته ضروری است که به دلیل تغییر در هدایت الکتریکی خوراک (100٪ محیط خالص) این مواد به ترتیب فعلی توزیع می شوند: Br.HCr 0.6-0.05→MS→MK→Br.H→Br.H 08→Br NTB→Br.NK →Br.Kd1→Br.KN1-4. هنگامی که تا دمای مورد نیاز گرم شود، الکترود ساخته شده از برنز Br.KhTsr 0.6-0.05 تقریباً دو برابر سریعتر از الکترود ساخته شده از برنز Br.KN1-4 خواهد بود.

طرح های الکترود

ضعیف ترین قسمت الکترود قسمت کار کروی آن است. اگر ابعاد افزایش یافته انتهایی بیش از 20 درصد از ابعاد اصلی باشد، الکترود رد می شود. طراحی الکترودها با پیکربندی سطحی که در حال جوشکاری است تعیین می شود. این نوع سازها به دو دسته تقسیم می شوند

- با یک قسمت کار استوانه ای و یک قسمت فرود نهایی.

- با قسمت فرود و کار نهایی و بخش استوانه ای انتقال.

- با انتهای کار کروی.

- با انتهای کاری اریب.

علاوه بر این، الکترودها را می توان برای اهداف ذخیره سازی و ذخیره سازی استفاده کرد.

هنگامی که خود تولید می شود (یا دوباره تیز می شود)، توصیه می شود ابعاد مناسبی را که ابزارها به حداکثر دوام نیاز دارند، مطابقت دهید:

- برای گسترش قطر الکترود d، لازم است رسوب P = (3...4)d2 را تنظیم کنید، جایی که P در واقع برای فشردن الکترودها در طول فرآیند جوشکاری الکتریکی تماسی ضروری است. در مورد ما، توصیه می شود به محاصره فشار وارد شود، که در آن درخشان ترین نتایج حاصل می شود، تا 2.5 ... 4.0 کیلوگرم بر میلی متر مربع از سطح درز جوش که برداشته می شود، تنظیم شود.

- برای الکترودهایی با قسمت کار نهایی، برش مخروطی بهینه از 1:10 (برای ابزارهایی با قطر قطعه کار تا 30 ... 32 میلی متر) تا 1:5 - برای مخروطی طولانی متفاوت است.

- انتخاب برش مخروطی نیز با بیشترین نیروی فشرده سازی تعیین می شود: در حداکثر فشرده سازی، توصیه می شود یک مخروطی 1:10 بگیرید، زیرا این باعث افزایش پایداری الکترود می شود.

اشکال اصلی الکترود برای جوشکاری تماسی توسط DERZHSTANDARD 14111 ایجاد شده است، بنابراین، با توجه به ابعاد فضای نصب زیر ابزار برای مدل خاصی از ماشین آلات و تماس با zvaryuvannya.

صرفه جویی قابل توجهی در مواد با خشک کردن سازه های انبار به دست می آید. در این مورد برای تولید بدنه از موادی با مقادیر رسانایی الکتریکی بالا استفاده می شود و بخش کار قابل توجهی از آلیاژهای با سختی و مقاومت در برابر سایش بالا (از جمله حرارتی) ساخته می شود. طبق توافق مقامات، زوکرما آلیاژهای فلز-سرامیک از شرکت سوئیسی AMRCO گریدهای A1W و A1WC تولید می کند که حاوی 56٪ تنگستن و 44٪ مس است. رسانایی الکتریکی آن به 60 درصد رسانایی الکتریکی مس خالص می رسد، که به معنای هزینه کمی گرمایش در حین جوشکاری است. مواد توصیه شده شامل آلیاژهای برنز با افزودن کروم و زیرکونیوم و همچنین تنگستن است.

الکترودهای جوشکاری تماسی آلیاژهای سبک که نیاز به فشار قابل توجهی ندارند با قسمت کاری کروی شکل می گیرند و فک های تماسی دستگاه های جوش الکتریکی نقطه ای با برنز خامه ای کاملاً سخت می شوند.

مشخصات مکانیکی الکترودها در محدوده زیر قرار می گیرند:

- سختی برینل HB - 1400 ... 2600;

- مدول یانگ، DPa - 80 ... 140;

- گشتاور محدود، کیلوگرم سانتیمتر - کمتر از 750...800 نیست.

ساختارهای الکترود همیشه خالی نگه داشته می شوند تا از خنک شدن موثر اطمینان حاصل شود.

proinstrumentinfo.ru

فناوری و تجهیزات برای جوشکاری نقطه ای

این چه نوع غذایی است؟ این یک روش تماسی برای اتصال قطعات کار در یک یا چند نقطه است. قالب شبیه پرچ است.

مزایای روش:

- جوشکاری فلزات و آلیاژهای مختلف (از گران تا ارزان)؛

- ارزش و ظاهر زیبایی شناختی اتصال؛

- بهره وری بالا (بهره وری)؛

- مقرون به صرفه بودن در هدر رفتن مواد؛

- صلاحیت پایین کارگر

کاستی ها: درز هوا بسته نیست، تمرکز تنش در نزدیکی منطقه اتصال است.

تکنولوژی Dot در صنعت و زندگی روزمره گسترده شده است. ما هر دو بخش کوچک را در یک ماشین و ورق های فولادی بزرگ در گالوزهای صنعتی مختلف ترکیب می کنیم.

توالی تکنولوژی

کل فرآیند را می توان به شرح زیر توصیف کرد:

- قطعات آماده شده بین دو الکترود قرار می گیرند و محکم به هم فشرده می شوند.

- جریان الکتریکی به الکترود وارد می شود.

- فلز در نقطه تماس گرم و ذوب می شود.

- سرزندگی (جعل) رخ می دهد - تبلور هسته در مذاب.

- فشار وارد بر قطعات حذف می شود.

آهنگری می تواند با پیشرفت یا بدون محدودیت انجام شود.

شکل و اندازه اتصال نقطه ای به قدرت جت الکتریکی، ساعت فرآیند، الکترودها، نیروی فشرده سازی و تمیزی سطح قطعه کار بستگی دارد. قطر پرچ جوش داده شده می تواند از 3 تا 12 میلی متر باشد.

آماده سازی بلنک ها قبل از جوشاندن

این ماده تنها زمانی تمیز می شود که الکترودها با سطح تماس پیدا کنند. که برای آن از برس، چوب، ابزار سنباده و مواد ترشی استفاده کنید.

بدون تمیز کردن، الکترودها سریعتر فرسوده می شوند، مواد ضعیف تر می شوند و عمر الکتریکی افزایش می یابد.

نصب برای جوش نقطه ای

دستگاه های نقطه استفاده در حال دم کردن هستند:

- از یک جریان در حال تغییر؛

- از یک جریان ثابت؛

- ماشین های خازن؛

- تجهیزات فرکانس پایین

دستگاه پوسته جوش نقطه ای مزایا و معایبی دارد.

انواع مختلفی از دستگاه ها برای فروش، برای انواع زندگی وجود دارد

داشتن یک استر قابل تغییر باعث محبوبیت بیشتر می شود. دستگاه های دستگاه شامل ترانسفورماتور قدرت، ماژول تریستور، ترانسفورماتور کاهنده، کنترل کننده های منطقی، رله ها، واحد کنترل و غیره هستند.

چرا خازن ساخته نمی شود؟ این فناوری ساده است: هنگام شارژ، انرژی به تدریج در خازن انباشته می شود، که وقتی تخلیه می شود، پالس استرومای بزرگ تولید می کند.

در نتیجه هنگام جوشاندن، سفتی کمتر کنترل می شود. این فناوری به طور مستقیم فلزات را با هدایت حرارتی بالا (برشی، آلیاژهای آلومینیوم - مس) ترکیب می کند.

قابل توجه است: تثبیت نقطه را می توان در حالت های نرم و سخت تنظیم کرد.

در طی یک فرآیند نرم، قطعات کار را با یک بخارپز ملایم به مدت 0.5 تا 3 ثانیه گرم کنید. این روش برای ترکیب مواد قبل از فرآیند تخمیر استفاده می شود.

روش خشن برای فولادهای پر آلیاژ، آلومینیوم و آلیاژهای مس استفاده می شود. ساعت گرمایش 0.1 - 1.5 ثانیه

تنوع مالکیت

این صنعت ماشین آلات مختلفی را برای جوشکاری نقطه ای به بازار عرضه می کند - قیمت بسته به قدرت و اهمیت دستگاه ها بسیار متفاوت است. Є مدل های قابل حمل دستی و میز کار سنگین برای کارهای کارگاهی.

به عنوان مثال، انبردست جوش دستی برای جوش نقطه ای BlueWeld Plus 230 823226 را می توان با 40000 روبل اضافه کرد.

Spotteri. TELWIN DIGITAL CAR SPOTTER 5500 (400) 66000 روبل قیمت دارد.

مشخصات فنی Telwin

اکنون، در فروشگاه های آنلاین می توانید باتری های چینی نقطه فروش برای باتری های داغ (به ارزش 7000 روبل) خریداری کنید.

عکس دستگاه چینی برای باتری

توجه بیشتر به صنعتگران ما ضروری است که با دستان خود وسایل مختلفی را برای اتصالات نقطه ای مونتاژ می کنند. البته در نشریات دیگر ما در این مورد می دانیم و در مورد خود آب بندی اینورتر صحبت می کنیم.

ویدئو: نحوه تهیه دستگاه جوش نقطه ای خودتان.

الکترودی

الکترودهای جوشکاری نقطه ای وظیفه تکمیل عملکرد خود را بر عهده دارند - با فشرده سازی ذرات فلز و رساندن جریان به آنها.

شکل های مختلف الکترودها

نقش مهم الکترود نوک است. به عنوان مثال، لاغرها به سرعت فرسوده می شوند و نیاز به حالت دادن دارند. بهترین شکل مخروط است.

نحوه افزایش عمر الکترودها:

- خرید فقط محصولات شرکت؛

- برای فلز پوست، از الکترود خود استفاده کنید.

- برای ذهن های مهم، نکات درست را ایجاد کنید.

- از شکاف های موجود در شیلنگ های کنترل آب استفاده کنید.

بدانید: الکترود اره شده منجر به آشفتگی بدی خواهد شد. همچنین برای جلوگیری از آسیب آنها را در مکان های مخصوص نگهداری کنید.

الکترودهای ساده و شفاف مستقیم هستند که مطابق با GOST 1411-69 هستند، آنها از آلیاژهای ویژه مس ساخته شده اند. اغلب، قسمت کار الکترود قابل تعویض است، که به شما امکان می دهد اندازه مورد نیاز آلیاژ خروجی و کیفیت قطعات کار جوش داده شده را تنظیم کنید.

قسمت کار با یک مهره، لحیم کاری یا بر روی یک مخروط فشرده می شود. مخروط قسمت کار گسترده ترین شد.

نوک ها به شکل مسطح و کروی هستند. سطح کروی برای همه ماشین ها و آلیاژها مناسب است و تخت برای همه انواع مناسب نیست.

هنگام جوشکاری نقطه ای برای مناطق بسیار قابل دسترسی، الکترودها باید در پیکربندی های مختلف آب بندی شوند. آنچه ممکن است مقاومت در برابر سایش کمتری داشته باشد، آنالوگ های مستقیم پایین تر هستند.

P.S. با فناوری جوشکاری نقطه ای (جوشکاری تماسی) آشنا شدیم، مزایا و معایب این نوع اتصال مانند دستگاه ها و الکترودهای مورد استفاده برای آزمایش فرآیند را یاد گرفتیم.

(1 امتیاز، میانگین: 5.00 از 5) شیفته...

با ظهور دستگاه های دستی فشرده مانند BlueWeldPlus، جوش نقطه ای نه تنها در تولید در مقیاس صنعتی، بلکه در زندگی روزمره نیز محبوب شده است. نقطه ضعف این فناوری الکترودهای جوشکاری تماسی است: مقاومت کم آنها در بسیاری از شرایط منجر به عملکرد ضعیف می شود.

دلایل دوام ضعیف الکترودهای تماسی

فرآیند جوشکاری تماسی شامل مراحل زیر است:

- آماده سازی مقدماتی سطح قطعاتی که باید به هم متصل شوند - باید به راحتی از ناخالصی ها و اکسیدها تمیز شود، بلکه باید به طور مساوی تمیز شود تا ناهمواری ولتاژ میدان الکتریکی که ایجاد می شود خاموش شود.

- فشار دستی یا مکانیکی ذرات در حال جوش - با افزایش فشار، شدت انتشار و ارزش مکانیکی درز جوش افزایش می یابد.

- ذوب موضعی فلزات در منطقه توسط گرمای جت الکتریکی تحت فشار قرار می گیرد و در نتیجه یک اتصال جوش ایجاد می شود. فشار دادن الکترودها در این مرحله باعث ایجاد نسیم جوش می شود.

- اتصال جت و تکمیل مرحله به مرحله درز جوش داده شده.

بنابراین، مواد الکترودهای جوشکاری تماسی نه تنها در معرض تنش حرارتی قابل توجهی است، بلکه تنش مکانیکی نیز دارد. بنابراین، تعدادی از مزایا وجود دارد - هدایت الکتریکی بالا، مقاومت حرارتی بالا (تنش و فشار دادن تحت تغییرات دمای ثابت)، افزایش فشار بین نقاط فشار، ظرفیت گرمایی ضرایب پایین. تعدادی از فلزات توسط چنین مجموعه ای از قدرت ها احاطه شده اند. برای ما اولاً این مس و آلیاژ و پایه است و همیشه از مزایای تولید راضی خواهیم بود.

در ارتباط با تغییرات مداوم در ویژگی های انرژی بسیاری از مارک های مختلف، رکود مداوم الکترودهای مارک "خودمان" وجود دارد که باید در آینده تنظیم شوند. در نتیجه اسیدیته درزهای جوش داده شده با استفاده از این فناوری کاهش می یابد و اطمینان قبل از فرآیند جوشکاری الکتریکی تماسی حفظ می شود.

این مشکلات مهم از دو طریق مورد بررسی قرار می گیرند: طراحی بهبود یافته الکترودهای جوشکاری برای جوشکاری نقطه ای، و توسعه مواد جدیدی که برای تولید چنین الکترودهایی استفاده می شوند. برای مشتریان خصوصی، قیمت غذا نیز مهم است.

مواد الکترود

مطابق با GOST 2601، معیار کیفیت درز تمام شده مقاومت آن در برابر سایش و پارگی است. این به دلیل شدت تنش حرارتی در ناحیه تخلیه الکتریکی است که در درجه اول به دلیل ویژگی های ترموفیزیکی مواد الکترود است.

استفاده از الکترودهای مسی به دو دلیل بی اثر است. اول از همه، مس که یک فلز بسیار پلاستیکی است، خاصیت ارتجاعی کافی برای بازیابی شکل هندسی الکترودها در بین چرخه های عملیاتی را ندارد. در غیر این صورت، مس در حال حاضر کمبود دارد و تعویض مکرر الکترودها مستلزم هزینه های مالی بالایی است.

تلاش برای ویکوزه کردن سختی و مس به احتمال زیاد موفقیت آمیز نیست: برای مواد سرد کار، به موازات افزایش سختی، دمای تبلور مجدد کاهش می یابد، به این معنی که با چرخه کار، سایش انتهای کار الکترود برای تماس. جوشکاری Yuvannya zrostatime. بنابراین، از نظر عملی، آلیاژهای مس از افزودن فلزات دیگر جدا شد. افزودن کادمیوم، بریلیم، منیزیم، روی و آلومینیوم به آلیاژ مس اندکی شاخص هدایت حرارتی را تغییر می دهد، اما در عوض سختی را هنگام گرم شدن بهبود می بخشد. مقاومت الکترود در برابر شوک های حرارتی دینامیک توسط فلز، نیکل، کروم و سیلیکون افزایش می یابد.

هنگام انتخاب ماده بهینه برای الکترودهای جوشکاری برای جوشکاری تماسی، نشانگر هدایت الکتریکی آلیاژ جهت گیری می شود. هرچه ولتاژ کمتر افزایش یابد (مقدار کوچکتر)، رسانایی الکتریکی مس خالص 0.0172 اهم میلی متر 2 بر متر است که کوتاه تر است.

موثرترین مقاومت در برابر سایش و تغییر شکل توسط آلیاژهایی که شامل کادمیوم (0.9...1.2%)، منیزیم (0.1...0.9%) و بور (0.02...0.03%) نشان داده شده است.

انتخاب ماده برای الکترودهای جوش نقطه ای نیز باید بر اساس دستورالعمل های خاصی برای فرآیند باشد. شما می توانید سه گروه را ببینید:

- الکترودهای طراحی شده برای انجام جوشکاری تماسی در آب گرم (چرخه های جوشکاری بدون وقفه، دمای سطح تا 450...500 ºС). آنها از برنزهای حاوی کروم و زیرکونیوم (Br.Kh، Br.Htsr 0.6-0.05) تهیه می شوند. این گروه شامل برنز نیکل-سیلیکون (Br.KN1-4) و همچنین برنز، به علاوه آلیاژ شده با تیتانیوم و بریلیم (Br. NTB)، که برای جوشکاری نقطه ای فولادها و آلیاژهای ضد زنگ و مقاوم در برابر حرارت، چسبناک شده است.

- الکترودهایی که می توانند در دمای تماس روی سطح تا 250...300ºC سخت شوند (جوشکاری کربن اولیه و فولادهای کم آلیاژ، مس و آلیاژهای آلومینیوم). آنها از آلیاژهای مس با گریدهای MS و MK ساخته می شوند.

- الکترودها برای شرایط عملیاتی سبک (دمای سطح تا 120…200ºС). مواد مورد استفاده عبارتند از: برنز کادمیوم Br.Kd1، کروم برنز Br.Kh08، سیلیکون نیکل برنز Br.NK و غیره. از چنین الکترودهایی می توان برای جوشکاری الکتریکی تماسی غلتکی نیز استفاده کرد.

توجه به این نکته ضروری است که به دلیل تغییر در هدایت الکتریکی خوراک (100٪ محیط خالص) این مواد به ترتیب فعلی توزیع می شوند: Br.HCr 0.6-0.05→MS→MK→Br.H→Br.H 08→Br NTB→Br.NK →Br.Kd1→Br.KN1-4. هنگامی که تا دمای مورد نیاز گرم شود، الکترود ساخته شده از برنز Br.KhTsr 0.6-0.05 تقریباً دو برابر سریعتر از الکترود ساخته شده از برنز Br.KN1-4 خواهد بود.

طرح های الکترود

ضعیف ترین قسمت الکترود قسمت کار کروی آن است. اگر ابعاد افزایش یافته انتهایی بیش از 20 درصد از ابعاد اصلی باشد، الکترود رد می شود. طراحی الکترودها با پیکربندی سطحی که در حال جوشکاری است تعیین می شود. این نوع سازها به دو دسته تقسیم می شوند

- با یک قسمت کار استوانه ای و یک قسمت فرود نهایی.

- با قسمت فرود و کار نهایی و بخش استوانه ای انتقال.

- با انتهای کار کروی.

- با انتهای کاری اریب.

علاوه بر این، الکترودها را می توان برای اهداف ذخیره سازی و ذخیره سازی استفاده کرد.

هنگامی که خود تولید می شود (یا دوباره تیز می شود)، توصیه می شود ابعاد مناسبی را که ابزارها به حداکثر دوام نیاز دارند، مطابقت دهید:

- برای گسترش قطر الکترود d، لازم است رسوب P = (3...4)d 2 را تنظیم کنید، جایی که P در واقع برای فشردن الکترودها در طول فرآیند جوشکاری الکتریکی تماسی ضروری است. در نقاشی خود، توصیه می شود فشار قابل توجهی را روی سقوط، که در آن واضح ترین اتصال به دست می آید، وارد کنید تا سطح درز جوش را 2.5 ... 4.0 کیلوگرم بر میلی متر مربع تنظیم کنید که برداشته می شود.

- برای الکترودهایی با قسمت کار نهایی، برش مخروطی بهینه از 1:10 (برای ابزارهایی با قطر قطعه کار تا 30 ... 32 میلی متر) تا 1:5 - برای مخروطی طولانی متفاوت است.

- انتخاب برش مخروطی نیز با بیشترین نیروی فشرده سازی تعیین می شود: در حداکثر فشرده سازی، توصیه می شود یک مخروطی 1:10 بگیرید، زیرا این باعث افزایش پایداری الکترود می شود.

اشکال اصلی الکترود برای جوشکاری تماسی توسط DERZHSTANDARD 14111 ایجاد شده است، بنابراین، با توجه به ابعاد فضای نصب زیر ابزار برای مدل خاصی از ماشین آلات و تماس با zvaryuvannya.

صرفه جویی قابل توجهی در مواد با خشک کردن سازه های انبار به دست می آید. در این مورد برای تولید بدنه از موادی با مقادیر رسانایی الکتریکی بالا استفاده می شود و بخش کار قابل توجهی از آلیاژهای با سختی و مقاومت در برابر سایش بالا (از جمله حرارتی) ساخته می شود. طبق توافق مقامات، زوکرما آلیاژهای فلز-سرامیک از شرکت سوئیسی AMRCO گریدهای A1W و A1WC تولید می کند که حاوی 56٪ تنگستن و 44٪ مس است. رسانایی الکتریکی آن به 60 درصد رسانایی الکتریکی مس خالص می رسد، که به معنای هزینه کمی گرمایش در حین جوشکاری است. مواد توصیه شده شامل آلیاژهای برنز با افزودن کروم و زیرکونیوم و همچنین تنگستن است.

الکترودهای جوشکاری تماسی آلیاژهای سبک که نیاز به فشار قابل توجهی ندارند با قسمت کاری کروی شکل می گیرند و فک های تماسی دستگاه های جوش الکتریکی نقطه ای با برنز خامه ای کاملاً سخت می شوند.

مشخصات مکانیکی الکترودها در محدوده زیر قرار می گیرند:

- سختی برینل HB - 1400 ... 2600;

- مدول یانگ، DPa - 80 ... 140;

- گشتاور محدود، کیلوگرم سانتیمتر - کمتر از 750...800 نیست.

ساختارهای الکترود همیشه خالی نگه داشته می شوند تا از خنک شدن موثر اطمینان حاصل شود.

بیشتر ویروس های فلزی که ما را پشت سر می گذارند با استفاده از پخت و پز تهیه می شوند. انواع مختلفی از جوش وجود دارد، اما تماس به شما این امکان را می دهد که درزهای زیبایی ایجاد کنید و از نظر زیبایی درزهایی ایجاد کنید. قطعات فلزی با استفاده از روش سنتی جوش داده نمی شوند، اما این فرآیند به الکترودهایی برای جوشکاری تماسی نیاز دارد.

جوش تماسی فقط برای جوش دو قطعه فلزی یکی روی دیگری که به روش لب به لب قابل اتصال نیستند امکان پذیر است. در آن لحظه، هنگامی که قطعات متخلف توسط عناصر رسانای جت دستگاه جوش فشرده می شوند، برای مدت کوتاهی یک جت الکتریکی عرضه می شود که بلافاصله قطعات را در نقطه فشرده شدن ذوب می کند. امکان پشتیبانی برای استرم وجود دارد.

طرح های الکترود

برای رباتهایی که دارای جوش قوس الکتریکی هستند، الکترودها نیز ویکوریزه میشوند، اما بهطور اساسی توسط عناصر رسانای جوش تماسی مختل میشوند و برای این نوع رباتها مناسب نیستند. قطعات در زمان جوشکاری قطعه توسط قطعات تماس دستگاه جوش تحت فشار قرار می گیرند، سپس الکترودهای جوشکاری تماسی جریان الکتریکی را هدایت می کنند، فشار را بر فشار وارد می کنند و گرما را هدایت می کنند.

قطر الکترودها تعیین می کند که قطعات چقدر خوب جوش داده شوند. قطر آن 2 برابر ضخامت گره جوش داده شده است. به طور معمول، طبق استانداردهای ملی، قطر بوها بین 10 تا 40 میلی متر است.

فلزی که جوش داده می شود شکل الکترود منجمد را تعیین می کند. این عناصر بر روی یک سطح کار مسطح قرار می گیرند و برای جوشکاری فولادهای با عیار بالا چسبانده می شوند. شکل کروی برای اتصال فولادهای مس، آلومینیوم، پر کربن و آلیاژی ایده آل است.

شکل کروی آن در برابر سوختن مقاوم ترین است. علاوه بر شکل آنها، ساختمان بیشتر از درزهای جوش داده شده قبل از تیز کردن، ویسکون می شود. علاوه بر این، پخت این فرم به شما امکان پخت هر نوع فلزی را می دهد. در عین حال، اگر آلومینیوم یا منیزیم را با سطح صاف بجوشانید، فرورفتگی ایجاد می شود.

محل قرارگیری الکترود اغلب به شکل مخروط یا دارای شیارهایی است. این طراحی باعث می شود از هدر رفتن جلوگیری شود و به طور موثر فشرده سازی قطعات را از بین ببرد. مخروط فرود می تواند کوتاه باشد و ممکن است با بادهای کوچک و پایه های کم سفت شود. بستن معمولاً با نخ و اغلب از طریق یک مهره اتصال انجام می شود. چسباندن رزوه ای به ویژه برای ماشین های چند نقطه ای ویژه مهم است، زیرا نیاز به شکاف جدید بین پنجه ها وجود دارد.

برای جوشکاری در قطعات رسی، الکترودهایی به شکل منحنی نصب می شوند. واضح است که انواع شکل های منحنی وجود دارد، بنابراین با کار مداوم در چنین ذهن هایی باید فرم های مختلف را اضافه کرد. با این حال، استفاده از آنها آسان نیست و بوها در مقایسه با مستقیم مقاومت کمتری دارند، بنابراین به بقیه نقاط زمین می روند.

تکه های فشار روی الکترود شکل دار با محور آن هم تراز نیستند، در طول زمان گرم شدن برای ناپدید شدن بیش از حد طولانی است و هنگام انتخاب شکل آن باید این را به خاطر بسپارید. علاوه بر این، در چنین لحظاتی، می توان سطح کار الکترود منحنی را به یک سطح برابر تغییر داد. بنابراین، در چنین شرایطی، سطح کار کروی احتمالاً گیر می کند. عدم اهمیت محوری نیز برای صندلی فرود دوتریماچ الکتریکی نشان داده شده است. بنابراین در صورت کاربردهای خارج از دنیا، استفاده از الکترودهایی با قطر مخروط بیشتر ضروری است.

با جوش دادن آن در قسمت سفالی، می توانید یک الکترود مستقیم را به منظور قرار دادن آن به صورت عمودی جوش دهید. با این حال، گرما به دلیل دمای بیش از 30 درجه نیست، زیرا در درجه حرارت بالاتر، تغییر شکل پریز برق مورد انتظار است. در چنین شرایطی، دو عنصر رسانای جت منحنی به هم چسبیده خواهند شد.

استفاده از گیره در محل نصب الکترود شکل به شما این امکان را می دهد که کشش مخروط را کاهش دهید و عمر مفید صندلی دستگاه جوش را افزایش دهید. هنگام توسعه یک الکترود شکل، لازم است ابتدا یک صندلی ایجاد کنید، سپس یک مدل آزمایشی از پلاستیک یا چوب تهیه کنید و تنها پس از آن به آماده سازی آن ادامه دهید.

در غذاهای تجاری پخته شده، قسمت تماس سرد می شود. اغلب، چنین خنک کننده ای از طریق یک کانال داخلی ارائه می شود، اما اگر الکترود قطر کمی داشته باشد یا افزایش گرمایش مورد انتظار باشد، محیط خنک کننده از خارج تامین می شود. با این حال، خنک کننده خارجی مجاز است تا قطعات در حال پخت در برابر خوردگی تسلیم نشوند.

خنک کردن الکترود شکل از طریق طراحی آن بسیار مهم است. برای این خنک سازی، لوله های مسی نازکی که از قسمت های کناری امتداد دارند را کنار هم قرار دهید. با این حال، به دلیل چنین ذهن هایی، به اندازه کافی خنک نمی شود، بنابراین نمی توانیم با سرعت یک الکترود مستقیم غذا بپزیم. در غیر این صورت، ممکن است بیش از حد گرم شود و عمر مفید آن کوتاه شود.

هنگام جوشکاری قطعات کوچک در آب های عمیق، استفاده از الکترودهای شکل دار و برای قطعات بزرگتر بهتر است از تریماچ های شکل دار استفاده شود. مزیت این روش قابلیت تنظیم ولتاژ الکترود است.

در ساعت جوشکاری تماسی هر دو الکترود نسبت به سطح قطعه 90 درجه هستند. بنابراین، هنگامی که قطعات با اندازه بزرگ با خم جوش داده می شوند، صفحات گردان و تریم ها جوش داده می شوند، به طوری که آنها خود تراز می شوند و قسمت جوش شده با یک سطح کار کروی شکل می گیرد.

یک توری فولادی با قطر حداکثر 5 میلی متر با الکترود صفحه جوش داده می شود. توزیع یکنواخت با یک پوشش نازک حول محور تماس رسانای جت بالایی حاصل می شود.

اگر چه شکل کروی سطح کار مشابه سایر اشکال است، اما در نتیجه تأثیر حرارت و قدرت، شکل اولیه خود را از دست می دهد. از آنجایی که سطح کار کنتاکت نسبت به دانه بندی 20 درصد افزایش می یابد، نامناسب تلقی می شود و نیاز به تیز کردن دارد. تیز کردن الکترودهای جوشکاری تماسی مطابق با GOST 14111 انجام می شود.

مواد الکترود برای جوشکاری تماسی

یکی از عوامل مهم در استحکام درز جوشی مقاومت آن در برابر پارگی است. این توسط دمای نقطه جوش و دمای مواد رسانا که تحت تأثیرات ترموفیزیکی قرار دارد تعیین می شود.

مس به صورت خالص بی اثر است، قطعات حتی فلزی انعطاف پذیر هستند و خاصیت ارتجاعی لازم برای بازیابی به شکل هندسی بین چرخه های جوشکاری را ندارند. علاوه بر این، کیفیت مواد به طور قابل توجهی بالا است و تحت چنین مقاماتی، الکترودها نیاز به تعویض منظم دارند که منجر به افزایش هزینه فرآیند می شود.

استفاده از عسل با عیار بالا نیز موفقیت آمیز نبود و کاهش دمای تبلور مجدد منجر به سایش سطح کار در محل درد پوست می شود. در واقع، آلیاژهای مس با سایر فلزات مؤثر بوده اند. به عنوان مثال، کادمیوم، بریلیم، منیزیم و روی در طول حرارت دادن به فلز سختی اضافه کردند. در عین حال، نیکل، کروم و سیلیکون به شما این امکان را می دهد که بخش هایی از انرژی حرارتی را جذب کرده و در سرعت کار صرفه جویی کنید.

رسانایی الکتریکی مس 0.0172 اهم *mm2/m می شود. هر چه مقدار آن کوچکتر باشد، به عنوان یک ماده الکترود برای جوشکاری تماسی مناسب تر است.

در صورت لزوم جوش دادن عناصر از فلزات مختلف یا قطعات مواد مختلف، به دلیل قدرت مس خالص، هدایت الکتریکی و حرارتی الکترود باید تا 40 درصد باشد. با این حال، اگر کل هادی را از چنین آلیاژی جدا کنید، بسیار داغ می شود و باعث پشتیبانی زیاد می شود.

فناوری Vikorist سازه های انبار می تواند به صرفه جویی قابل توجهی در هزینه دست یابد. در چنین سازه هایی، مواد مورد استفاده در پایه با هدایت الکتریکی بالا انتخاب می شوند و قسمت بیرونی یا قابل تعویض از آلیاژهای مقاوم در برابر حرارت و سایش ساخته می شود. به عنوان مثال، آلیاژهای فلز-سرامیک 44 درصد کمتر از مس و 56 درصد کمتر از تنگستن هستند. رسانایی الکتریکی چنین آلیاژی 60 درصد رسانایی الکتریکی مس می شود، که اجازه می دهد نقطه جوش با حداقل تلاش گرم شود.

آلیاژها بر اساس ذهن کار و تعیین تکلیف به دو دسته تقسیم می شوند:

- لطفا خودتان را بشویید. الکترودهایی که در دمای تا 500 درجه سانتیگراد کار می کنند، ویکنیوم و آلیاژهای برنز، کروم و زیرکونیوم. برای جوشکاری فولاد زنگ نزن، آلیاژهای برنز آلیاژی با تیتانیوم و بریلیم ویکور می شوند.

- Sredne navantazhennya. جوشکاری قطعات استاندارد کربن، مس و آلومینیوم، ارتعاش با الکترودها و آلیاژها، مانند مس برای الکترودها، در دماهای تا 300 درجه سانتیگراد قابل استفاده است.

- راحت پیدا میشه. آلیاژهایی که شامل کادمیوم، کروم و سیلیکون نیکل برنز هستند، در دمای تا 200 درجه سانتیگراد تولید می شوند.

الکترود برای جوشکاری نقطه ای

فرآیند جوشکاری نقطه ای با نام آن کاملاً قابل توضیح است. درز جوش به یک نقطه یکسان است که اندازه آن قطر سطح کار الکترود است.

الکترودهای جوشکاری نقطه تماس از آلیاژهای مبتنی بر مس ساخته می شوند. قطر سطح کار تجهیزات مطابق با GOST 14111-90 در محدوده 10-40 میلی متر ساخته می شود. الکترودها در نقطه جوش به دقت انتخاب می شوند و قطعات ممکن است باعث ایجاد اختلاف در قدرت شوند. بوها با سطح کار کروی و مسطح شکل می گیرند.

الکترودهای جوش نقطه ای با دمنده را می توان از نظر تئوری تهیه کرد، اما لازم است اطمینان حاصل شود که آلیاژ مزایای ذکر شده را برآورده می کند. علاوه بر این، تجسم همه ابعاد ضروری است که در ذهن خانه چندان آسان نیست. بنابراین، هنگامی که عناصر رسانای شعله ساخته شده در کارخانه پر شدند، ربات های جوشکاری را می توان در شفاف بیمه کرد.

جوش نقطه ای مزایای زیادی دارد، از جمله شعله جوش زیبایی، سهولت کار دستگاه جوش و بهره وری بالا. همچنین یک آب وجود دارد و وجود یک درز جوش مهر و موم شده است.

الکترود برای جوشکاری بخیه

یکی از انواع جوشکاری تماسی، جوشکاری درز می باشد. با این حال، الکترودهای جوشکاری درز نیز فلز-فلز هستند، فقط به شکل غلتک.

غلتک برای جوشکاری درز در انواع زیر وجود دارد:

- بدون اریب؛

- با یک اریب در یک طرف؛

- با یک اریب در دو طرف.

پیکربندی قسمتی که در حال جوشکاری است به این معنی است که غلتک با شکل خاصی در معرض اعوجاج قرار می گیرد. در مناطق بسیار قابل دسترس، قرار دادن غلتک در یک زاویه در هر دو طرف غیرقابل قبول است. کدام نسخه دارای یک غلتک بدون اریب یا با اریب در یک طرف خواهد بود. این غلتک دارای یک اریب در دو طرف است که به طور موثری قطعه را فشار می دهد و به آن اجازه می دهد تا سریعتر خنک شود.

خشک شدن جوش غلتکی در دسترس بودن درزهای جوشکاری مهر و موم شده را تضمین می کند که به آنها اجازه می دهد در ظروف و مخازن آماده شده مهر و موم شوند.

همچنین، جوشکاری تماسی امکان ایجاد درزهای با تکنولوژی بالا را فراهم می کند، اما برای دستیابی به یک نتیجه واضح، لازم است مقادیر نشان داده شده در جداول را با دقت دنبال کنید. نحوه طبخ، انتخاب، نقطه یا خط، متناسب با نیاز شما.

همه جا ویکوریست آنها برای جوشکاری آلومینیوم، فولاد ضد زنگ، فلزات رنگی و بسیاری از مواد دیگر مناسب هستند. اتصال الکترود تنگستن + گاز اسیدی انتخاب مناسبی برای کسانی است که می خواهند به ترکیبات اسیدی برسند.

اما هر آبجوسازی به شما خواهد گفت که برای یک نتیجه خوب، دانستن تنها یک فناوری دم کردن کافی نیست. همچنین لازم است ترفندهای کوچکی را به خاطر بسپارید که می توانند ساده باشند و در واقع می توانند نتایج کار شما را بهبود بخشند. یکی از این ترفندها تیز کردن الکترود است. این مقاله به طور خلاصه توضیح می دهد که چه چیزی لازم است و چگونه می توانید یک الکترود تنگستن را خودتان وصل کنید.

تنگستن یکی از نسوزترین فلزات موجود برای تولید الکترود است. نقطه ذوب تنگستن بیش از 3000 درجه سانتیگراد است. برای ذهن سازنده اصلی، چنین دماهایی پیروز نیستند. بنابراین الکترودهای تنگستن را غیر صاف می نامند. وقتی بوی تعفن کهنه می شود، تغییر ظاهری کمی ایجاد می شود.

با این حال، مهم نیست که چه اتفاقی می افتد، الکترودهای تنگستن همچنان می توانند کوتاه شوند. در طول فرآیند جوشکاری (به عنوان مثال، هنگام سوزاندن قوس یا هنگام تشکیل یک درز)، الکترود می تواند سطح فلز را از بین ببرد. برای اکثر قسمت ها، آنقدرها هم ترسناک نیست. اگر الکترود کدر شود، دلیل عدم نفوذ می شود.

چگونه این مسئله را می توان حل کرد؟ خیلی ساده است: گیر کن. هنگامی که الکترود تنگستن تیز می شود، عملکرد خود را با آب بندی درزهای اکسید به طور موثر انجام می دهد.

نحوه تیز کردن الکترود

تیز کردن الکترود تنگستن را می توان به روش های مختلف انجام داد. این می تواند یک تیغه ساینده، تیز کردن شیمیایی، تیز کردن با دندان مخصوص یا تیز کردن مکانیکی باشد. من می مانم تا از دستگاه های ویژه کمک بگیرم. بوی بد می تواند قابل حمل یا ثابت باشد.

برای دستگاه های قابل حمل یک دستگاه دستی برای تیز کردن الکترودهای تنگستن و برای دستگاه های ثابت یک نیمکت برای تیز کردن الکترودهای تنگستن وجود دارد. به نظر ما، رکود چنین دستگاه هایی نتیجه مطلوب را می دهد.

شکل تیز کردن می تواند کروی یا محدود باشد. شکل کروی برای جوشکاری با جریان ثابت و شکل نهایی برای جوشکاری با جریان متغیر مناسب تر است. این جوشکارها نشان میدهند که در جوشکاری الکترودهایی با اشکال مختلف تیز کردن تفاوت زیادی وجود ندارد. شواهد ما نشان داده است که قابل توجه است. و اگر به طور حرفه ای با جوشکاری رفتار کنید، تفاوت آشکار خواهد شد.

مقدار بهینه قسمت تیز شده را می توان با استفاده از فرمول توسعه داد Ø*2 . اگر قطر الکترود 3 میلی متر باشد، باقی مانده قسمت تیز شده 6 میلی متر است. و به همین ترتیب برای قیاس با قطر دیگری. پس از تیز کردن، انتهای الکترود را با ضربه زدن روی سطح سخت کدر کنید.

پارامتر مهم دیگر تیز شدن الکترود است. Vіn به دلیل اندازه جریان دم در شما vikorystvuvate سپرده شده است.

بنابراین، هنگام جوشکاری در مقدار کم، یک جت جوش 10-20 درجه برای تیز کردن کافی خواهد بود. برش بهینه 20 درجه است.

هنگام جوشکاری از مقدار متوسط جت جوش، نقطه تیز 20-40 درجه گزینه خوبی است.

اگر از تیغه های بزرگ استفاده می کنید، تیز کردن می تواند از 40 تا 120 درجه باشد. تیز کردن مدل مو بیش از 90 درجه توصیه نمی شود. در غیر این صورت، قوس ناپایدار می سوزد و تشکیل درز برای شما مهم خواهد بود.