Електрод за контактно заваряване. Устройство за заточване на електроди на машини за контактно точково заваряване

Точковото заваряване е метод, при който припокриващи се части се съединяват в една или няколко точки. При подаване на електроспрей възниква локално нагряване, което води до топене и срутване на метала. При заваряване с електродъгово или газово заваряване не се изисква допълнителен материал: не се топят електродите, а самите части. Не е необходимо да бъде заобиколен от инертен газ: ваната за готвене е достатъчно локализирана и защитена от излагане на атмосферна киселина. Пивоварът работи без маска или ръкавица. Това позволява по-добра визуализация и контрол на процеса. Точковото заваряване осигурява висока производителност (до 600 точки/мин) на ниска цена. Той се използва широко в различни галузи на държавата: от адаптация до полет, както и за ежедневни цели. Всеки автосервиз не може без точкова заварка.

Монтаж за точкова заварка

Роботите се завършват на специална машина за заваряване, наречена спотер. Има стационарни (за работа в работилници) и преносими. Инсталацията работи на захранване от 380 или 220 V и генерира заряден ток от хиляди ампера, който е значително по-висок от този на инверторите и автоматите. Потокът се подава към меден или въглероден електрод, който се притиска към повърхността, която се заварява с пневматична или ръчна сила. Възниква топлинно действие, което продължава няколко милисекунди. Въпреки това се използва за надеждно залепване на повърхността. Тъй като времето на протичане е минимално, топлината не се разпространява далеч по метала и точката на заваряване достига бързо. Заваряването се извършва върху части от обикновена стомана, поцинкована стомана, неръждаема стомана, мед, алуминий. Дебелината на повърхността може да варира: от най-фините части за монтаж до листове с дебелина 20 мм.

Контактното заваряване може да се извърши с един електрод или два с различни страни. Първият метод се използва за заваряване на тънки повърхности или в случаите, когато налягането от двете страни е невъзможно. За друг метод използвайте специални клещи за затягане на части. Тази опция осигурява по-надеждно закрепване и се използва по-често за работа с дебели детайли.

В зависимост от вида на потока устройствата за точково заваряване се разделят на:

- работа върху променящ се поток;

- работа на постоянен поток;

- нискочестотно оборудване;

- устройство тип кондензатор

Изборът на притежание зависи от особеностите на технологичния процес. Най-голямото разширение на оборудването на сменящата се струя.

Обърни се на място

Електрод за точково заваряване

Електродите за точково заваряване се различават от електродите за електродъгово заваряване. Те не само ще осигурят подаването на пара върху повърхността, която се вари, но и функцията за пресоване, както и ефектите върху входящата топлина.

Високата интензивност на работния процес налага необходимостта от висококачествен материал, устойчив на механични и химични инжекции. Най-големи ползи демонстрира медта с добавени хром и цинк (0,7 и 0,4% надеждност).

Силата на точката на заваряване до голяма степен се определя от диаметъра на електрода. Грешката е поне 2 пъти повече от броя на частите, които трябва да се комбинират. Размерите на машинките за подстригване се регулират от GOST и варират от 10 до 40 mm в диаметър. Препоръчителните размери на електродите са представени в таблицата. (Изображение 1)

За заваряване на обикновени стомани е необходимо да се заваряват добре електроди с плоска работна повърхност; за заваряване на високовъглеродни и легирани стомани, мед, алуминий - със сферична.

Електродите със сферични върхове са по-устойчиви: ще получите повече ръбове преди повторно заточване.

Освен това те са универсални и подходящи за заваряване на всякакъв вид метал, а оста на плоската повърхност за заваряване на алуминий или магнезий ще се използва за направата на вдлъбнатини.

Точковото заваряване на критично достъпни места се извършва с извити електроди. Пивоварът, който работи с подобни умове и роботи, винаги ще има набор от различни по форма електроди.

За надеждно прехвърляне на потока и осигуряване на налягане, електродите трябва да бъдат здраво свързани към електродния тример. За да направите това, дайте на частите за кацане форма на конус.

Всички видове електроди могат да бъдат с резба или монтирани върху цилиндрична повърхност.

Обърни се на място

Параметри на точково заваряване

Основните параметри на процеса са силата на силата, силата на импулса и силата на компресия.

Силата на струята за варене включва количеството топлина, което може да се види, плавността на нагряване и размера на сварената сърцевина.

Един порядък от силата на топлинния поток и размера на сърцевината добавя сила към импулса. Въпреки това, когато се достигне правилният момент, започва етапът на изпаряване, когато цялата топлина се отстранява от зоната на заваряване и вече не се влива в разтопения метал и размера на сърцевината. Следователно, повишената караница за захранване на потока в крайна сметка е неефективна.

Компресията на Susilla излива пластична деформация върху повърхността, която се вари, преразпределяйки топлината върху тях и кристализирайки ядрото. Силно компресираното налягане намалява опората на електрическия поток, който преминава от електрода към частите, които се заваряват, и в обратна посока. След това силата на потока се увеличава, процесът на топене се ускорява. Връзката, Vikonan с високо налягане, се третира с голямо значение. При голямо налягане на потока налягането се разпада в пръскане на разтопен метал. За да се облекчи напрежението и да се увеличи дебелината на сърцевината в тези епизоди, се извършва допълнително краткотрайно движение под налягане след включване на дрънкането.

Те виждат меки и твърди. В мек режим силата на струята е по-малка (дебелината на струята е 70-160 A/mm²), а силата на импулса може да продължи до няколко секунди. Този вид заваряване се използва за заваряване на нисковъглеродни стомани и по-широко в домакинствата, ако работата се извършва на машини с ниска мощност. В твърд режим продължителността на импулса на налягане (160-300 A/mm²) става от 0,08 до 0,5 секунди. Детайлите трябва да се внимават максимално. Нагряването и охлаждането позволява на сварената ядка да запази своята антикорозионна устойчивост. Твърдият режим се използва за работа с мед, алуминий и високолегирани стомани.

Изборът на оптималните параметри зависи от отчитането на много фактори и тестването след разширяването. Тъй като извършването на пробни опити е невъзможно или неефективно (например при еднократно варене в дома), е необходимо да се спазват режимите, определени от специалистите. Препоръчителните параметри на силата на струята, силата на импулса и компресията за заваряване на обикновени стомани са показани в таблицата. (Изображение 2)

Обърни се на място

Възможни дефекти и техните причини

Ясно е, че точката на Vikonana ще осигури надеждна връзка, чийто срок на обслужване надвишава срока на обслужване на самия вирус. Нарушаването на технологията обаче може да доведе до дефекти, които могат да бъдат разделени на 3 основни групи:

- недостатъчни размери на вареното ядро и подобряване на позицията му за стабилност на частите;

- механични повреди: пукнатини, вдлъбнатини, черупки;

- разрушаване на механичните и антикорозионните свойства на метала в зоната, която е в съседство с точката на заваряване.

Нека разгледаме конкретни видове дефекти и техните причини:

- Липсата на проникване може да бъде причинена от недостатъчна сила на струята, прекомерно налягане или износен електрод.

- Външни пукнатини се появяват поради твърде голямо напрежение, недостатъчна компресия и грапавост на повърхността.

- Разкъсайте краищата на мозъка и отгледайте ядрата близо до тях.

- Вдлъбнатини в електродите се получават, когато работната повърхност е твърде малка, неправилен монтаж, прекомерно налягане, твърде висок поток и тривиален импулс.

- Пръскането на разтопен метал и запълненото с него пространство между частите (вътрешно пръскане) се получава от недостатъчна компресия, създадена в сърцевината на металната обвивка, неустойчиво монтирани електроди.

- Външно пръскане на разтопен метал върху повърхността на частите може да бъде причинено от недостатъчно налягане, условия на прекомерен поток, грапавост на повърхността и неправилно подравняване на електродите. Останалите две служители имат отрицателно въздействие върху равномерността на разделянето на потока и топенето на метала.

- Вътрешни пукнатини и черупки се развиват чрез надземните режими на потока и часа, има недостатъчно или забавено изстискване, запушване на повърхността. Свиваемите черупки се появяват в момента на охлаждане на ядрото. За да ги предотвратите, приложете натиск за изковаване след стартиране на струйното подаване.

- Причината за неправилната форма на сърцевината и нейното свиване е пероксид и разместване на електродите и грапавост на повърхността на частите.

- Наследството от грапавостта на повърхността или недостатъчната компресия е изчезнало. За да се избегне този дефект, е необходимо да се прилага течността само след като налягането е осигурено през цялото време.

За идентифициране на дефекти се използват визуален преглед, радиография, ултразвуково изследване и капилярна диагностика.

При тестване на роботи контролът върху яркостта на точката на заваряване се извършва чрез разрив. Ядрото може да е напълно изгубено от едната страна, а от другата - дълбок кратер.

Коригирането на дефектите зависи от тяхното естество. Механично почистване от външни пръски, коване по време на деформация, термична обработка за облекчаване на напрежението. Най-често дефектните точки просто се ецват повторно.

Конструкцията на електродите е с форма и размер, които осигуряват достъп на работната част на електрода до мястото на заваряване на частите, което е пригодено за ръчен и надежден монтаж на машината и следователно висока устойчивост на работната повърхност.

Най-лесни за производство и работа са правите електроди, които се сглобяват в съответствие с GOST 14111-69 от различни медни електродни сплави, в зависимост от степента на метала на заваряваните части.

Въпреки това, например, при заваряване на различни метали или части с голяма разлика в издръжливостта, за отстраняване на киселинните части на електродите е необходимо да се постигне ниска електрическа топлопроводимост (30...40% от средата). Тъй като целият електрод е направен от такъв метал, той се нагрява интензивно от заваръчната струя зад рамката на неговата висока електрическа опора. В такива случаи основата на електрода е от медна сплав, а работната част е от метал със свойствата, необходими за нормално формоване на полупроводника. Работна част 3 може да бъде сменяема (фиг. 1, а) и закрепена зад друга гайка 2 на стойка 1. Електродите на този дизайн могат да бъдат отстранени ръчно, тъй като позволява при промяна на вида и марката на металните части за заваряване Ще ви трябва за инсталиране на необходимата работна част. Недостатъчният електрод със сменяема част води до възможност за застой при заваряване на части с добри методи и недостатъчно интензивно охлаждане. Следователно такива електроди не трябва да се използват във важни режими на производство с висока скорост.

малък 1. Електрод с работна част от друг метал

Работната част на електродите се сглобява на запоен (фиг. 1, б) или пресован връх (фиг. 1, в). Накрайниците са изработени от волфрам, молибден или техният състав е от мед. При натискане на волфрамов връх е необходимо да се смила цилиндричната му повърхност, за да се осигури надежден контакт с основата на електрода. При заваряване на детайли от неръждаема стомана с дебелина 0,8...1,5 mm диаметърът на волфрамовата вложка 3 (фиг. 1, c) става 4...7 mm, дълбочината на пресованата част е 10.. .12 мм, а дълбочината на детайла е 1, 5...2 мм, който излиза. Ако изпъкналата част е твърде дълга, пазете се от прегряване и намаляване на съпротивлението на електрода. Работната повърхност на вложката може да бъде плоска или сферична.

Конкретните съображения при проектирането на електроди може да зависят от формата и размерите на седалката. Най-широката част на конуса е частта за кацане, която може да стане не по-малка. Електродите със скъсен конус са по-лесни за втвърдяване при заваряване на малки сузили и струни с викорстани. Има обаче конусовидно прилягане, в противен случай закрепването на електродите към процепите с помощта на съединителна гайка се блокира. Може да се препоръча такова свързване на електроди. rich point machines, ако е важно майка ти да излезе, застани между електродите или в щипките. Когато използвате тримери за електроди с различна форма, монтирайте едни и същи електроди с цилиндрична опорна част (раздел. Фиг. 8, d).

При точково заваряване на части от веригата за сгъване и лоши подходи към мястото, свързаният vicor се използва за заваряване на силно оформени електроди, които образуват сгъваемата структура по-ниско директно, по-малко ръчно.работа и, като правило, намалена издръжливост. Следователно профилираните електроди трябва да са напълно неподвижни, тъй като варенето би било невъзможно без тях. Размерите и формата на фасонните електроди зависят от размерите и конфигурацията на частите, както и от конструкцията на електродетриматорите и конзолите на заваръчната машина (фиг. 2).

малък 2. Различни видове фасонни електроди

Оформените електроди под часа на работа изискват значим момент в извъносевия отчет на сигнала, който трябва да се вземе предвид при избора и проектирането на електродите. Крайният момент и причината за малък надрез на конзолната част създават значителни пружинни деформации. Във връзка с това неизбежно има взаимно изместване на работните повърхности на електродите, особено ако единият електрод е прав, а другият е профилиран. Следователно профилните електроди имат сферична форма на работната повърхност. При някои фасонни електроди, които са известни с големи моменти, може да има деформация на конусната част за кацане и гнездото на електродетриматора. Граничните допустими въртящи моменти за фасонни електроди от бронз Br.NBT и електродотриматори от термично обработен бронз Br.H се добавят към предишните данни за конуси от електроди с диаметър 16, 20, 25 mm, но 750, 1500 и 3200 кг × разр. Тъй като конусната част на оформения електрод изпитва момент, по-голям от допустимия, е необходимо да се увеличи максималния диаметър на конуса.

При проектирането на сгъваеми просторни профилни електроди се препоръчва първо да се подготви моделът от пластилин, дърво или метал, който лесно може да се оформи. Това ви позволява да установите най-рационалните размери и форма на оформения електрод и да избегнете обработката при подготовката на метала.

На фиг. 3 са извършени редица заваръчни работи на места с ограничен достъп. Завареният профил с обвивката е формован с долен електрод с изместена работна повърхност (фиг. 3 а).

малък 3. Приложете втвърдяване на фасонни електроди

Задникът на горния електрод с наклонено заточване и долните, фигурни, обозначения на фиг. 3, б. Ъгълът на вертикалната ос на електрическия тример за точки не трябва да бъде повече от 30°, в противен случай коничният отвор на електрическия тример за точки ще се деформира. Ако не е възможно да монтирате горния електрод с капак, той може също да бъде оформен. Оформеният електрод се огъва на две повърхности, за да достигне лесно достъпна зона за заваряване (фиг. 3, c-d). Няма хоризонтално движение на конзолите на машината за заваряване на части, показана на фиг. 3, не сглобявайте две фигури от електроди с еднакви вилоти.

Някои оформени електроди улавят дори страхотни моменти. За да се предотврати деформация на коничната опорна част, профилираният електрод е допълнително закрепен към външната повърхност на електродетримача с помощта на скоба и винт (фиг. 4, а). Стойността на фасонните електроди с вилот се увеличава значително, когато се заменят с такива за съхранение (подсилени). За тази цел основната част на електрода е изработена от стомана, а електродът е изработен от медна сплав (фиг. 4, б). Свързването на проводниковите части помежду си може да се извърши чрез допълнително запояване, а при стоманената конзола - на винтове. Възможен вариант на конструкцията е, когато профилен електрод от медна сплав е армиран (армиран) със стоманени елементи (ремъци), което не създава затворен пръстен около електрода, тъй като се индуцира от струи, Увеличете нагряването на електрода. Закрепването на профилните електроди, които представляват важни моменти, е напълно сглобено в привидно приглушена цилиндрична част за монтаж в машината вместо електродотримача (разр. Фиг. 4, b).

малък 4. Електрод, за улавяне на великия последен момент:

а - с подсилвания за външната повърхност на електродетримаха;

б – усилен електрод: 1 – стоманена конзола; 2 – електрод; 3 - strumopiddeniya

Най-често точковото заваряване включва вътрешно охлаждане на електродите. Ако обаче завареният материал е заварен с електроди с малко напречно сечение или с голямо нагряване и завареният материал не е податлив на корозия, той ще се застоява в клещите поради външно охлаждане. Охлаждащата вода се подава или през специални тръби, или през отвори в работната част на самия електрод. Много е трудно да се работи с охладени фасонни електроди, така че винаги е възможно да се подава вода директно към работната част чрез малки разрези в конзолната част на електрода. Някои охладителни агрегати са конструирани с помощта на тънки медни тръби, които са запоени към страничните повърхности на конзолната част на фасонния електрод до голям размер. Лекарите, които знаят, че профилните електроди винаги са по-хладни от правите електроди, често трябва значително да намалят скоростта на заваряване, за да предотвратят прегряване на работната част на профилния електрод и намаляване на съпротивлението.

Ако решите да заварявате скоби на много достъпни места, както и необходимостта от честа смяна на електродите, закрепването на електродите трябва да бъде фиксирано, както е показано на фиг. 5. Този тип закрепване осигурява добър електрически контакт, ръчно регулиране на напрежението на електродите, добра устойчивост на повреди и лесно отстраняване на електродите. Въпреки това, поради липсата на вътрешно охлаждане в такива електроди, те стагнират при заваряване на малки нива (до 5 ... 6 kA) и с ниска скорост.

малък 5. Методи за закрепване на електроди

За удобство роботите използват електроди, за да движат редица работни части. Тези електроди могат да бъдат подвижни или въртящи се (фиг. 6) и значително опростяват и ускоряват монтажа на електродите (задръстване на работните повърхности).

малък 6. Многопозиционни пренареждания (а) и повърхностни (б) електроди:

1 – електрически дотримач; 2 - електрод

Електродите са монтирани в електродетриматори, които са фиксирани върху конзолните части на заваръчната машина, които предават налягане и налягане. На масата За допълнителна информация са определени размерите на директните електродотриматори на основните видове машини за точково заваряване. Електродетриматорите са изработени от висококачествени медни сплави със забележително висока електропроводимост. Най-често електродетриматорът се изработва от Br.Kh бронз, който е термично обработен, за да се получи необходимата твърдост (HB не по-малко от 110). При заваряване на стомани, когато малки струи (5...10 kA) са в застой, електродетриматорите са изцяло изработени от Br.NBT бронз или силициево-никелов бронз. Те бяха предназначени да осигурят запазването на размерите на коничния отвор на електродотримача за кацане.

Таблица. Размери на електрически точкови тримери в мм

Най-голяма ширина имат правите електродотриматори (фиг. 7). В средата на празната електродна помпа има тръба за подаване на вода, през която има достатъчно интензивно охлаждане на електрода. Ако дебелината на стената на тръбата е 0,5-0,8 mm, нейният външен диаметър трябва да стане 0,7-0,75 спрямо диаметъра на отвора на електрода. При честа смяна на електродите е необходимо напълно да се отстрани електродотримачът от козирките (фиг. 7, b). Изваждането на електрода от контактното гнездо се извършва чрез удряне на ударника 5 с дървен чук, който е свързан към тръба от неръждаема стомана - щифт 1. Въртенето на щифта и ударника в долно положение се уравновесява от пружина 2. Важно е краят на виштовхувача да удря ухото по повърхността му, в противен случай опорната част на електрода бързо излиза от центровката, заклинва при изваждането му от електродетримача. Удобният край за работа е краят на електродотримача 1, който изглежда като сменяема резбована втулка 2, в която е монтиран електрод 3 (фиг. 7, в). Този дизайн позволява да се произведе втулка 2 от по-устойчив метал и да се замени, когато инсталираният електрод с различен диаметър е износен, а също така е лесно да се отстрани електродът, когато извитата стомана е блокирана от водача. в средата на втулката.

малък 7. Директни електродотриматори:

а – нормално;

b - z vishtovhuvachem;

в – със сменяема втулка

Тъй като профилните електроди са по-склонни да заседнат при заваряване на части, тъй като има елементи с малък размер, които трябва да се свържат, тогава с големите им размери е напълно необходимо да се използват специални профилни електродотрими и прости електроди, Тримерите за профилни електроди могат да се използват като складове и да осигурят монтаж на електроди под различни, до вертикалната ос (фиг. 8, а). Предимството на такъв електроден тример е лесното регулиране на напрежението на електрода. За редица видове оформеният електрод може да бъде заменен с електродетриматор, показан на фиг. 8, б. Интерес има и към електрическия дотриматор, който лесно се регулира (фиг. 8, в). Структурата, огъната под 90 ° ъгъл на електрическата дотримка, е показана на фиг. 30 g уон ви позволява да закрепите електрод с цилиндрична седалка. Специална винтова скоба ще осигури закрепването на винта и отстраняването на електродите. На фиг. 9 представя различни челни точкови заварки с различни по форма електродотриматори.

малък 8. Специални електродотриматори

малък 9. Челно сушене на различни електродотриматори

При точково заваряване на големи възли като панели, е необходимо да затегнете напълно въртящата се глава на електрода (фиг. 10). Инсталирането на такива глави ви позволява да увеличите времето за работа на електродите няколко пъти преди окончателното почистване, без да изваждате панела, който се готви от работното пространство на машината. За тази цел, след като кожната двойка електроди се запуши, електродетриматорът 1 се завърта на 90° и се закрепва със запушалка 4. Въртящата се глава също ви позволява да инсталирате електроди с различна форма на работната повърхност за заваряване, например с променливо количество части, както и осигуряване на механизация на почистването на електродите със специални. Ротационната глава може да се използва за точково заваряване на части с голяма разлика в производството и се монтира отстрани на тънък детайл. Оказва се, че когато работната повърхност на електрода, която е в контакт с тънка част, се износва бързо и се заменя при завъртане на главата с нова. Тъй като електродът е от страната на твърдата част, натиснете ръчно ролката.

малък 10. Въртяща се електродна глава:

1 – въртящ се електрически дотрим; 2 – тяло; 3 – електрод; 4 – запушалка

При точково заваряване осите на електродите са перпендикулярни на повърхностите на заваряваните части. За заваряване на части, които са трудни за обработка (работата постепенно се променя), или за подготовка на допълнителни окачени машини, за наличието на големи възли, е необходимо да се сглоби вискозитетът на въртящия се електрод, който е самоподравняващ се, със сферична опора (фиг. 11, а). За да се предотврати изтичането на вода, електродът е укрепен под формата на хуминов пръстен.

малък 11. Самоинсталиращи се електроди и глави:

а - въртящ се електрод с плоска работна повърхност;

b - глава за двойно заваряване: 1 - тяло; 2 – всички;

- пластинчати електроди за заваряване на мрежата: 1, 7 - машинни конзоли; 2-вилица; 3 – гумени гуми; 4-ударен електрод; 5 - мрежа за варене; 6 - долен електрод

На основните машини от точка до точка, заваръчните стоманени части с кратка продължителност могат да бъдат притиснати в две точки наведнъж от фиксираната двуелектродна глава (фиг. 11, b). Равномерно разпределена сила върху електрода достига ъгъла на въртене на тялото 1 и ос 2 под силата на натискане на машината.

За заваряване на мрежа от стоманен изстрел с диаметър 3...5 mm, електродните плочи могат да бъдат замразени (фиг. 11, c). Горният електрод 4 е поставен върху оста за равномерно разпределение между страните. Обобщаването на удара с метода на неговата равномерност се извършва с гъвкави гуми 3; Щепсел 2 и всички подходящи части са изолирани от електрода. Когато електродите се увеличат до 150 mm, вонята може да стане толкова лоша, че да не работи.

малък 12. Клиновидни електродни вложки

Когато се заваряват панели, които се състоят от две кори и усилващи ребра, в средата има електропроводима вложка, която поема силата на електродите на машината. Конструкцията на вложката е да осигури плътно прилягане към вътрешната повърхност на заварените части без празнина, за да се избегнат дълбоки вдлъбнатини по външните повърхности на частите и възможни липсващи части. С този метод можете да използвате вложка використан, показана на фиг. 12. Дръжката на клина 2 е подобна на нечупливия клин 4, което осигурява притискането им към частите 3, които се заваряват, синхронизирано с роботизираната машина. Ако електродите 1 и 5 се компресират и се получи заваряване, задвижването на машината от пневматичната система се премества вдясно от празния цилиндър 8, фиксиран на предната станция на машината, и през пръта 7 премества клина 2, повече стойка между работните повърхности на клиновете. Когато повдигнете електрод 1, излезте отново отдясно и започнете да влизате в левия празен цилиндър 8, променяйки се между повърхностите на клиновете, което ви позволява да преместите панела, така че електродите на машината да бъдат сварени. Охлаждането на клиновата вложка се извършва чрез вкарване на тръба 6. Близостта на такава вложка ви позволява да заварявате части с вътрешно разстояние между тях до 10 mm.

k-svarka.com

Свързване на части за контактно точково заваряване

- 27 гърди

- 77 прегледа

- 13 оценка

- Електрод за точково заваряване

- Параметри на точково заваряване

- Възможни дефекти и техните причини

Точковото заваряване е метод, при който припокриващи се части се съединяват в една или няколко точки. При подаване на електроспрей възниква локално нагряване, което води до топене и срутване на метала. При заваряване с електродъгово или газово заваряване не се изисква допълнителен материал: не се топят електродите, а самите части. Не е необходимо да бъде заобиколен от инертен газ: ваната за готвене е достатъчно локализирана и защитена от излагане на атмосферна киселина. Пивоварът работи без маска или ръкавица. Това позволява по-добра визуализация и контрол на процеса. Точковото заваряване осигурява висока производителност (до 600 точки/мин) на ниска цена. Той се използва широко в различни галузи на държавата: от адаптация до полет, както и за ежедневни цели. Всеки автосервиз не може без точкова заварка.

Схема на точково заваряване.

Монтаж за точкова заварка

Роботите се завършват на специална машина за заваряване, наречена спотер. Има стационарни (за работа в работилници) и преносими. Инсталацията работи на захранване от 380 или 220 V и генерира заряден ток от хиляди ампера, който е значително по-висок от този на инверторите и автоматите. Потокът се подава към меден или въглероден електрод, който се притиска към повърхността, която се заварява с пневматична или ръчна сила. Възниква топлинно действие, което продължава няколко милисекунди. Въпреки това се използва за надеждно залепване на повърхността. Тъй като времето на протичане е минимално, топлината не се разпространява далеч по метала и точката на заваряване достига бързо. Заваряването се извършва върху части от обикновена стомана, поцинкована стомана, неръждаема стомана, мед, алуминий. Дебелината на повърхността може да варира: от най-фините части за монтаж до листове с дебелина 20 мм.

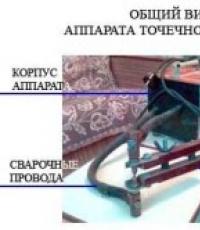

Загален изглед на точков зварювални апарат.

Контактното заваряване може да се извърши с един електрод или два с различни страни. Първият метод се използва за заваряване на тънки повърхности или в случаите, когато налягането от двете страни е невъзможно. За друг метод използвайте специални клещи за затягане на части. Тази опция осигурява по-надеждно закрепване и се използва по-често за работа с дебели детайли.

В зависимост от вида на потока устройствата за точково заваряване се разделят на:

- работа върху променящ се поток;

- работа на постоянен поток;

- нискочестотно оборудване;

- устройство тип кондензатор

Изборът на притежание зависи от особеностите на технологичния процес. Най-голямото разширение на оборудването на сменящата се струя.

Обърни се на място

Схема на самоходно устройство за точково заваряване.

Електродите за точково заваряване се различават от електродите за електродъгово заваряване. Те не само ще осигурят подаването на пара върху повърхността, която се вари, но и функцията за пресоване, както и ефектите върху входящата топлина.

Високата интензивност на работния процес налага необходимостта от висококачествен материал, устойчив на механични и химични инжекции. Най-големи ползи демонстрира медта с добавени хром и цинк (0,7 и 0,4% надеждност).

Силата на точката на заваряване до голяма степен се определя от диаметъра на електрода. Грешката е поне 2 пъти повече от броя на частите, които трябва да се комбинират. Размерите на машинките за подстригване се регулират от GOST и варират от 10 до 40 mm в диаметър. Препоръчителните размери на електродите са представени в таблицата. (Изображение 1)

За заваряване на обикновени стомани е необходимо да се заваряват добре електроди с плоска работна повърхност, за заваряване на високовъглеродни и легирани стомани, мед и алуминий - те са сферични.

Електродите със сферични върхове са по-устойчиви: ще получите повече ръбове преди повторно заточване.

Освен това те са универсални и подходящи за заваряване на всякакъв вид метал, а оста на плоската повърхност за заваряване на алуминий или магнезий ще се използва за направата на вдлъбнатини.

Точковото заваряване на критично достъпни места се извършва с извити електроди. Пивоварът, който работи с подобни умове и роботи, винаги ще има набор от различни по форма електроди.

За надеждно прехвърляне на потока и осигуряване на налягане, електродите трябва да бъдат здраво свързани към електродния тример. За да направите това, дайте на частите за кацане форма на конус.

Всички видове електроди могат да бъдат с резба или монтирани върху цилиндрична повърхност.

Обърни се на място

Основните параметри на процеса са силата на силата, силата на импулса и силата на компресия.

Силата на струята за варене включва количеството топлина, което може да се види, плавността на нагряване и размера на сварената сърцевина.

Един порядък от силата на топлинния поток и размера на сърцевината добавя сила към импулса. Въпреки това, когато се достигне правилният момент, започва етапът на изпаряване, когато цялата топлина се отстранява от зоната на заваряване и вече не се влива в разтопения метал и размера на сърцевината. Следователно, повишената караница за захранване на потока в крайна сметка е неефективна.

Компресията на Susilla излива пластична деформация върху повърхността, която се вари, преразпределяйки топлината върху тях и кристализирайки ядрото. Силно компресираното налягане намалява опората на електрическия поток, който преминава от електрода към частите, които се заваряват, и в обратна посока. След това силата на потока се увеличава, процесът на топене се ускорява. Връзката, Vikonan с високо налягане, се третира с голямо значение. При голямо налягане на потока налягането се разпада в пръскане на разтопен метал. За да се облекчи напрежението и да се увеличи дебелината на сърцевината в тези епизоди, се извършва допълнително краткотрайно движение под налягане след включване на дрънкането.

Можете да видите мекия и груб режим на варене. В мек режим силата на струята е по-малка (дебелината на струята е 70-160 A/mm²), а силата на импулса може да продължи до няколко секунди. Този вид заваряване се използва за заваряване на нисковъглеродни стомани и по-широко в домакинствата, ако работата се извършва на машини с ниска мощност. В твърд режим продължителността на импулса на налягане (160-300 A/mm²) става от 0,08 до 0,5 секунди. Детайлите трябва да се внимават максимално. Нагряването и охлаждането позволява на сварената ядка да запази своята антикорозионна устойчивост. Твърдият режим се използва за работа с мед, алуминий и високолегирани стомани.

Изборът на оптималните параметри зависи от отчитането на много фактори и тестването след разширяването. Тъй като извършването на пробни опити е невъзможно или неефективно (например при еднократно варене в дома), е необходимо да се спазват режимите, определени от специалистите. Препоръчителните параметри на силата на струята, силата на импулса и компресията за заваряване на обикновени стомани са показани в таблицата. (Изображение 2)

Обърни се на място

Циклограми на процеси на контактно заваряване.

Ясно е, че точковото контактно заваряване ще осигури надеждна връзка, чийто срок на експлоатация надвишава срока на експлоатация на самия вирус. Нарушаването на технологията обаче може да доведе до дефекти, които могат да бъдат разделени на 3 основни групи:

- недостатъчни размери на вареното ядро и подобряване на позицията му за стабилност на частите;

- механични повреди: пукнатини, вдлъбнатини, черупки;

- разрушаване на механичните и антикорозионните свойства на метала в зоната, която е в съседство с точката на заваряване.

Нека разгледаме конкретни видове дефекти и техните причини:

- Липсата на проникване може да бъде причинена от недостатъчна сила на струята, прекомерно налягане или износен електрод.

- Външни пукнатини се появяват поради твърде голямо напрежение, недостатъчна компресия и грапавост на повърхността.

- Разкъсайте краищата на мозъка и отгледайте ядрата близо до тях.

- Вдлъбнатини в електродите се получават, когато работната повърхност е твърде малка, неправилен монтаж, прекомерно налягане, твърде висок поток и тривиален импулс.

- Пръскането на разтопен метал и запълненото с него пространство между частите (вътрешно пръскане) се получава от недостатъчна компресия, създадена в сърцевината на металната обвивка, неустойчиво монтирани електроди.

- Външно пръскане на разтопен метал върху повърхността на частите може да бъде причинено от недостатъчно налягане, условия на прекомерен поток, грапавост на повърхността и неправилно подравняване на електродите. Останалите две служители имат отрицателно въздействие върху равномерността на разделянето на потока и топенето на метала.

- Вътрешни пукнатини и черупки се развиват чрез надземните режими на потока и часа, има недостатъчно или забавено изстискване, запушване на повърхността. Свиваемите черупки се появяват в момента на охлаждане на ядрото. За да ги предотвратите, приложете натиск за изковаване след стартиране на струйното подаване.

- Причината за неправилната форма на сърцевината и нейното свиване е пероксид и разместване на електродите и грапавост на повърхността на частите.

- Наследството от грапавостта на повърхността или недостатъчната компресия е изчезнало. За да се избегне този дефект, е необходимо да се прилага течността само след като налягането е осигурено през цялото време.

За идентифициране на дефекти се използват визуален преглед, радиография, ултразвуково изследване и капилярна диагностика.

При тестване на роботи контролът върху яркостта на точката на заваряване се извършва чрез разрив. Ядрото може напълно да липсва в една част и дълбок кратер в друга.

Коригирането на дефектите зависи от тяхното естество. Механично почистване от външни пръски, коване по време на деформация, термична обработка за облекчаване на напрежението. Най-често дефектните точки просто се ецват повторно.

expertsvarki.ru

С появата на компактни ръчни устройства като BlueWeldPlus, точковото заваряване става популярно не само в промишленото производство, но и в ежедневието. Слабото място на тази технология са електродите за контактно заваряване: тяхната ниска устойчивост в много ситуации води до лоша производителност.

С появата на компактни ръчни устройства като BlueWeldPlus, точковото заваряване става популярно не само в промишленото производство, но и в ежедневието. Слабото място на тази технология са електродите за контактно заваряване: тяхната ниска устойчивост в много ситуации води до лоша производителност.

Причини за ниската издръжливост на контактните електроди

Процесът на контактно заваряване се състои от следните етапи:

- Предварителна подготовка на повърхността на съединяваните детайли - тя трябва да се почиства лесно от примеси и окиси, но и равномерно, за да се изключи неравномерността на напрежението на електрическото поле, което се причинява.

- Ръчен или механичен натиск на частиците, които се заваряват - с повишено налягане се увеличава интензивността на дифузия и механичната стойност на заваръчния шев.

- Локалното топене на метали в зоната се натиска от топлината на електрическата струя, което води до образуването на заваръчна фуга. Натискането на електродите на този етап пречи на създаването на заваръчен бриз.

- Свързване на струята и поетапно завършване на заварения шев.

По този начин материалът на електродите за контактно заваряване е подложен не само на значително термично напрежение, но и на механично напрежение. Поради това има редица предимства - висока електропроводимост, висока термична устойчивост (натоварване и пресоване при постоянни температурни промени), повишено налягане между точките на налягане, ниски коефициенти на топлинна мощност. Редица метали са заобиколени от такъв комплекс от сили. За нас, на първо място, това е мед, сплави и основи и винаги ще задоволим нашите производствени мощности.

Във връзка с постоянните подобрения на енергийните характеристики на вибрационните устройства за точково заваряване на много марки, има последователна стагнация на „нашите“ маркови електроди, която ще бъде коригирана в бъдеще. В резултат на това киселинността на заварените шевове с помощта на тази технология се намалява и се поддържа увереност преди процеса на контактно електрическо заваряване.

Тези значителни проблеми се решават по два начина: подобрен дизайн на заваръчни електроди за точково заваряване и разработване на нови материали, които се използват за производството на такива електроди. За частните клиенти е важна и цената на храната.

Електродни материали

В съответствие с GOST 2601, критерият за качество на готовия шев е неговата устойчивост на износване. Това се дължи на интензивността на термичния стрес в зоната на електрически разряд, който се дължи преди всичко на топлофизичните характеристики на електродния материал.

Използването на медни електроди е неефективно по две причини. На първо място, медта, като силно пластичен метал, няма достатъчна еластичност, за да възстанови геометричната форма на електродите между работните цикли. В противен случай медта вече е в дефицит, а честата смяна на електродите изисква големи финансови разходи.

Опитът да се увеличи твърдостта и закалената мед няма да бъде успешен: за студено обработен материал, успоредно с увеличаването на твърдостта, температурата на рекристализация намалява, което означава, че с индивидуалния работен цикъл износването на работния край на електрода за контакт заваряване Yuvannya zrostatime. Следователно, на практика, медните сплави бяха отделени от добавянето на други метали. Добавянето на кадмий, берилий, магнезий, цинк и алуминий към медната сплав малко променя показателя за топлопроводимост, но вместо това подобрява твърдостта при нагряване. Устойчивостта на електрода на динамични термични удари се подобрява от метал, никел, хром и силиций.

При избора на оптимален материал за заваръчни електроди за контактно заваряване се ориентира индикаторът за електрическата проводимост на сплавта. Колкото по-малко нараства напрежението (колкото по-малка е стойността), електрическата проводимост на чистата мед е 0,0172 Ohm mm2/m, което е по-кратко.

Най-ефективна устойчивост на износване и деформация показват сплави, които включват кадмий (0,9...1,2%), магнезий (0,1...0,9%) и бор (0,02...0,03%).

Изборът на материал за електроди за точково заваряване също трябва да се основава на специфични инструкции за процеса. Можете да видите три групи:

Изборът на материал за електроди за точково заваряване също трябва да се основава на специфични инструкции за процеса. Можете да видите три групи:

- Електроди, предназначени за извършване на контактно заваряване в гореща вода (без прекъсване на заваръчни цикли, повърхностни температури до 450...500 ºС). Приготвят се от бронзи, съдържащи хром и цирконий (Br.Kh, Br.Htsr 0,6-0,05). Тази група включва никел-силициев бронз (Br.KN1-4), както и бронз, допълнително легиран с титан и берилий (Br. NTB), който е викоризиран за точково заваряване на неръждаеми и топлоустойчиви стомани и сплави.

- Електроди, които могат да се втвърдят при контактни температури на повърхността до 250...300ºС (заваряване на първични въглеродни и нисколегирани стомани, медни и алуминиеви сплави). Изработени са от медни сплави от марки MS и MK.

- Електроди за леки условия на работа (повърхностни температури до 120…200ºС). Използваните материали са кадмиев бронз Бр.Кд1, хромов бронз Бр.Х08, силициево-никелов бронз Бр.НК и др. Такива електроди могат да се използват и за ролково контактно електрическо заваряване.

Важно е да се отбележи, че поради промени в захранващата електрическа проводимост (100% чиста среда) тези материали се разпределят в текущата последователност: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. При нагряване до необходимата температура електродът от бронз Бр.ХЦр 0,6-0,05 ще бъде приблизително два пъти по-бърз от този от бронз Бр.КН1-4.

Електродни конструкции

Най-слабата част на електрода е неговата сферична работна част. Електродът се отхвърля, ако увеличените размери на края надвишават 20% от първоначалните размери. Конструкцията на електродите се определя от конфигурацията на повърхността, която се заварява. Тези видове инструменти са разделени на

- С цилиндрична работна част и крайна приземна част.

- С крайната кацане и работна част, и преходната цилиндрична секция.

- Със сферичен работен край.

- Със скосен работен край.

В допълнение, електродите могат да се използват за съхранение и съхранение.

При самостоятелно производство (или повторно заточване) се препоръчва да съответстват на подходящите размери, за които инструментите изискват максимална издръжливост:

- За да се разшири диаметърът на електрода d, е необходимо да се регулира депозитът P = (3...4)d2, където P всъщност е необходимо за притискане на електродите по време на процеса на контактно електрическо заваряване. В нашия случай се препоръчва да се приложи натиск върху обсадата, при който се получават най-ярките резултати, за да се зададе 2,5...4,0 kg/mm2 от площта на заваръчния шев, която се отстранява;

- За електроди с крайна работна част оптималният конусен срез варира от 1:10 (за инструменти с диаметър на работната част до 30...32 mm) до 1:5 – за удължен конус;

- Изборът на конусния разрез също се определя от най-голямата сила на компресия: при максимално компресиране се препоръчва да се вземе конус от 1:10, тъй като това ще осигури повишена стабилност на електрода.

Основните форми на електродите за контактно заваряване са установени от DERZHSTANDARD 14111, следователно, според размерите на монтажното пространство под инструмента за конкретен модел машини и контактно zvaryuvannya.

Значителни икономии на материали се постигат чрез сушене на складови конструкции. В този случай за производството на тялото се използват материали с високи стойности на електропроводимост, а значителна работна част е направена от сплави с висока твърдост и устойчивост на износване (включително термична). Zokrema, както се съгласяват властите, произвежда металокерамични сплави от швейцарската компания AMRCO класове A1W и A1WC, които съдържат 56% волфрам и 44% мед. Електрическата му проводимост достига 60% от електрическата проводимост на чистата мед, което означава малки разходи за отопление по време на заваряване. Препоръчваните материали включват бронзови сплави с добавки на хром и цирконий, както и волфрам.

Електродите за контактно заваряване на леки сплави, които не изискват значително налягане, са оформени със сферична работна част, а контактните челюсти на устройства за точково електрозаваряване са напълно закалени с кремав бронз.

Механичните характеристики на електродите попадат в следните граници:

- Твърдост по Бринел, HB - 1400 ... 2600;

- Модул на Юнг, DPa - 80 ... 140;

- Граничен момент, kgcm - не по-малко от 750...800.

Електродните структури винаги се поддържат празни, за да се осигури ефективно охлаждане.

proinstrumentinfo.ru

Технология и оборудване за точково заваряване

Що за храна е това? Това е контактен метод за свързване на детайли в една или няколко точки. Формоването е подобно на нит.

Предимства на метода:

- заваряване на метали и различни сплави (от скъпи до евтини);

- стойност и естетически вид на връзката;

- висока производителност (производителност);

- рентабилност при разхищение на материали;

- ниска квалификация на работника.

Недостатъци: шевът не е херметичен, концентрацията на напрежение е близо до зоната на фугата.

Точковата технология е широко разпространена в индустрията и ежедневието. Комбинираме както малки части в машина, така и големи стоманени листове в различни индустриални галузи.

Последователност на технологията

Целият процес може да се опише по следния начин:

- Подготвените части се поставят между два електрода и се притискат плътно един към друг;

- към електрода се подава електрически ток;

- металът се нагрява и разтопява в точката на контакт;

- възниква жизненост (коване) - кристализация на сърцевината в стопилката;

- Натискът върху частите се премахва.

Коването може да се извърши с напредване или без ограничения.

Формата и големината на точковото свързване зависят от силата на електрическата струя, часа на процеса, електродите, силата на натиск и чистотата на повърхността на детайла. Диаметърът на заварения нит може да бъде от 3 до 12 мм.

Подготовка на заготовки преди варене

Материалът се почиства само когато електродите докоснат повърхността. За което използвайте четки, колове, инструменти за шлайфане и консумативи за ецване.

Без почистване електродите ще се износват по-бързо, материалът ще стане по-слаб и електрическият живот ще се увеличи.

Монтаж за точкова заварка

Устройствата за използване на място се подготвят:

- От променящ се поток;

- От постоянен поток;

- кондензаторни машини;

- нискочестотно оборудване.

Кожното устройство за точково заваряване има своите предимства и недостатъци.

Има различни модели устройства за продажба, за всякакъв вид живот

Притежаването на променливо дрънкане води до по-голяма популярност. Устройството включва силов трансформатор, тиристорен модул, понижаващ трансформатор, логически контролери, релета, контролен блок и др.

Защо не се прави кондензатор? Технологията е проста: при зареждане енергията постепенно се натрупва в кондензатора, който при източване генерира импулс на големия струм.

В резултат на това при варене стегнатостта е по-малко контролирана. Тази технология директно комбинира метали с висока топлопроводимост (срязване, алуминиево-медни сплави).

Важно е: консолидацията на точки може да се регулира в меки и твърди режими.

По време на мек процес загрейте детайлите с лек уред на пара за 0,5 до 3 секунди. Методът се използва за комбиниране на съставките преди процеса на ферментация.

Суровият метод се използва за високолегирани стомани, алуминиеви и медни сплави. Час на загряване 0,1 – 1,5 сек.

Разнообразие на собственост

Индустрията предлага на пазара различни машини за точково заваряване - цената варира значително в зависимост от силата и значимостта на машините. Є ръчни преносими модели и тежки работни маси за работа в работилница.

Например, ръчни заваръчни клещи за точково заваряване BlueWeld Plus 230 823226 могат да бъдат добавени за 40 000 рубли.

Спотери. TELWIN DIGITAL CAR SPOTTER 5500 (400) струва 66 000 рубли.

Технически спецификации на Telwin

Сега в онлайн магазините можете да закупите китайски батерии за продажба на горещи батерии (на стойност 7000 рубли).

Снимка на китайско устройство за батерии

Необходимо е да се обърне повече внимание на нашите занаятчии, които със собствените си ръце сглобяват различни инструменти за точкови връзки. Разбира се, в други публикации знаем за това и говорим за самозапечатването на инвертора.

Видео: как сами да подготвите машина за точково заваряване.

Електроди

Електродите за точково заваряване са отговорни за пълното изпълнение на своята функция - като компресират металните частици и довеждат потока към тях.

Различна форма на електродите

Важната роля на електрода е върхът. Например, тънките се износват бързо и трябва да бъдат кондиционирани. Най-добрата форма е конус.

Как да удължите живота на електродите:

- купуват само продуктите на компанията;

- за кожен метал използвайте своя електрод;

- за важни умове, създайте правилните съвети;

- използвайте празнини в маркучите за контрол на водата.

Знайте: срязаният електрод ще доведе до неприятна бъркотия. Освен това ги дръжте на специални места, за да избегнете вреда.

Прости и ясни електроди са прави, които отговарят на GOST 1411-69, те са изработени от специални медни сплави. Често работната част на електрода е сменяема, което ви позволява да зададете необходимия размер на изходната сплав и качеството на заварените детайли.

Работната част е закрепена с гайка, спойка или пресована върху конус. Конусът на работната част стана най-широк.

Върховете се предлагат в плоски и сферични форми. Сферичната повърхност е подходяща за всички машини и сплави, а плоската не е подходяща за всички видове.

При точково заваряване на критично достъпни зони електродите трябва да бъдат запечатани в различни конфигурации. Това, което може да има по-малка устойчивост на износване, са по-ниските директни аналози.

P.S. Запознахме се с технологията на точково заваряване (контактно заваряване), запознахме се с предимствата и недостатъците на този вид свързване, като устройствата и електродите, използвани за тестване на процеса.

(1 оценка, среден: 5,00 от 5) Влюбен...

С появата на компактни ръчни устройства като BlueWeldPlus, точковото заваряване става популярно не само в промишленото производство, но и в ежедневието. Слабото място на тази технология са електродите за контактно заваряване: тяхната ниска устойчивост в много ситуации води до лоша производителност.

Причини за ниската издръжливост на контактните електроди

Процесът на контактно заваряване се състои от следните етапи:

- Предварителна подготовка на повърхността на съединяваните детайли - тя трябва да се почиства лесно от примеси и окиси, но и равномерно, за да се изключи неравномерността на напрежението на електрическото поле, което се причинява.

- Ръчен или механичен натиск на частиците, които се заваряват - с повишено налягане се увеличава интензивността на дифузия и механичната стойност на заваръчния шев.

- Локалното топене на метали в зоната се натиска от топлината на електрическата струя, което води до образуването на заваръчна фуга. Натискането на електродите на този етап пречи на създаването на заваръчен бриз.

- Свързване на струята и поетапно завършване на заварения шев.

По този начин материалът на електродите за контактно заваряване е подложен не само на значително термично напрежение, но и на механично напрежение. Поради това има редица предимства - висока електропроводимост, висока термична устойчивост (натоварване и пресоване при постоянни температурни промени), повишено налягане между точките на налягане, ниски коефициенти на топлинна мощност. Редица метали са заобиколени от такъв комплекс от сили. За нас, на първо място, това е мед, сплави и основи и винаги ще задоволим нашите производствени мощности.

Във връзка с постоянните промени в енергийните характеристики на много различни марки, има последователна стагнация на „нашите“ маркови електроди, които трябва да бъдат коригирани в бъдеще. В резултат на това киселинността на заварените шевове с помощта на тази технология се намалява и се поддържа увереност преди процеса на контактно електрическо заваряване.

Тези значителни проблеми се решават по два начина: подобрен дизайн на заваръчни електроди за точково заваряване и разработване на нови материали, които се използват за производството на такива електроди. За частните клиенти е важна и цената на храната.

Електродни материали

В съответствие с GOST 2601, критерият за качество на готовия шев е неговата устойчивост на износване. Това се дължи на интензивността на термичния стрес в зоната на електрически разряд, който се дължи преди всичко на топлофизичните характеристики на електродния материал.

Използването на медни електроди е неефективно по две причини. На първо място, медта, като силно пластичен метал, няма достатъчна еластичност, за да възстанови геометричната форма на електродите между работните цикли. В противен случай медта вече е в дефицит, а честата смяна на електродите изисква големи финансови разходи.

Опитът да се увеличи твърдостта и закалената мед няма да бъде успешен: за студено обработен материал, успоредно с увеличаването на твърдостта, температурата на рекристализация намалява, което означава, че с индивидуалния работен цикъл износването на работния край на електрода за контакт заваряване Yuvannya zrostatime. Следователно, на практика, медните сплави бяха отделени от добавянето на други метали. Добавянето на кадмий, берилий, магнезий, цинк и алуминий към медната сплав малко променя показателя за топлопроводимост, но вместо това подобрява твърдостта при нагряване. Устойчивостта на електрода на динамични термични удари се подобрява от метал, никел, хром и силиций.

При избора на оптимален материал за заваръчни електроди за контактно заваряване се ориентира индикаторът за електрическата проводимост на сплавта. Колкото по-малко нараства напрежението (колкото по-малка е стойността), електрическата проводимост на чистата мед е 0,0172 Ohm mm 2 /m, което е по-кратко.

Най-ефективна устойчивост на износване и деформация показват сплави, които включват кадмий (0,9...1,2%), магнезий (0,1...0,9%) и бор (0,02...0,03%).

Изборът на материал за електроди за точково заваряване също трябва да се основава на специфични инструкции за процеса. Можете да видите три групи:

- Електроди, предназначени за извършване на контактно заваряване в гореща вода (без прекъсване на заваръчни цикли, повърхностни температури до 450...500 ºС). Приготвят се от бронзи, съдържащи хром и цирконий (Br.Kh, Br.Htsr 0,6-0,05). Тази група включва никел-силициев бронз (Br.KN1-4), както и бронз, допълнително легиран с титан и берилий (Br. NTB), който е викоризиран за точково заваряване на неръждаеми и топлоустойчиви стомани и сплави.

- Електроди, които могат да се втвърдят при контактни температури на повърхността до 250...300ºС (заваряване на първични въглеродни и нисколегирани стомани, медни и алуминиеви сплави). Изработени са от медни сплави от марки MS и MK.

- Електроди за леки условия на работа (повърхностни температури до 120…200ºС). Използваните материали са кадмиев бронз Бр.Кд1, хромов бронз Бр.Х08, силициево-никелов бронз Бр.НК и др. Такива електроди могат да се използват и за ролково контактно електрическо заваряване.

Важно е да се отбележи, че поради промени в захранващата електрическа проводимост (100% чиста среда) тези материали се разпределят в текущата последователност: Br.HCr 0,6-0,05→MS→MK→Br.H→Br.H 08→Br .NTB→Br.NK →Br.Kd1→Br.KN1-4. При нагряване до необходимата температура електродът от бронз Бр.ХЦр 0,6-0,05 ще бъде приблизително два пъти по-бърз от този от бронз Бр.КН1-4.

Електродни конструкции

Най-слабата част на електрода е неговата сферична работна част. Електродът се отхвърля, ако увеличените размери на края надвишават 20% от първоначалните размери. Конструкцията на електродите се определя от конфигурацията на повърхността, която се заварява. Тези видове инструменти са разделени на

- С цилиндрична работна част и крайна приземна част.

- С крайната кацане и работна част, и преходната цилиндрична секция.

- Със сферичен работен край.

- Със скосен работен край.

В допълнение, електродите могат да се използват за съхранение и съхранение.

При самостоятелно производство (или повторно заточване) се препоръчва да съответстват на подходящите размери, за които инструментите изискват максимална издръжливост:

- За да се разшири диаметърът на електрода d, е необходимо да се регулира депозитът P = (3...4)d 2, където P всъщност е необходимо за притискане на електродите по време на процеса на контактно електрическо заваряване. Във вашия чертеж се препоръчва да поставите значителен натиск върху падането, при което се получава най-ясна връзка, за да зададете 2,5...4,0 kg/mm 2 площ на заваръчния шев, който се отстранява;

- За електроди с крайна работна част оптималният конусен срез варира от 1:10 (за инструменти с диаметър на работната част до 30...32 mm) до 1:5 – за удължен конус;

- Изборът на конусния разрез също се определя от най-голямата сила на компресия: при максимално компресиране се препоръчва да се вземе конус от 1:10, тъй като това ще осигури повишена стабилност на електрода.

Основните форми на електродите за контактно заваряване са установени от DERZHSTANDARD 14111, следователно, според размерите на монтажното пространство под инструмента за конкретен модел машини и контактно zvaryuvannya.

Значителни икономии на материали се постигат чрез сушене на складови конструкции. В този случай за производството на тялото се използват материали с високи стойности на електропроводимост, а значителна работна част е направена от сплави с висока твърдост и устойчивост на износване (включително термична). Zokrema, както се съгласяват властите, произвежда металокерамични сплави от швейцарската компания AMRCO класове A1W и A1WC, които съдържат 56% волфрам и 44% мед. Електрическата му проводимост достига 60% от електрическата проводимост на чистата мед, което означава малки разходи за отопление по време на заваряване. Препоръчваните материали включват бронзови сплави с добавки на хром и цирконий, както и волфрам.

Електродите за контактно заваряване на леки сплави, които не изискват значително налягане, са оформени със сферична работна част, а контактните челюсти на устройства за точково електрозаваряване са напълно закалени с кремав бронз.

Механичните характеристики на електродите попадат в следните граници:

- Твърдост по Бринел, HB - 1400 ... 2600;

- Модул на Юнг, DPa - 80 ... 140;

- Граничен момент, kgcm - не по-малко от 750...800.

Електродните структури винаги се поддържат празни, за да се осигури ефективно охлаждане.

Повечето от металните вируси, които ще ни изоставят, се приготвят чрез контактно готвене. Има различни видове заваряване, но контактът ви позволява да създавате красиви шевове и да създавате естетически приятни шевове. Металните фрагменти не се заваряват по традиционния метод, но този процес изисква електроди за контактно заваряване.

Контактното заваряване е възможно само за заваряване на две метални части, една върху друга, които не могат да бъдат съединени по метода на челно. В този момент, когато засегнатите части са притиснати от струепроводните елементи на заваръчната машина, за кратко време се подава електрическа струя, която разтопява частите веднага в точката на компресия. Възможно е да се осигури опора за струна.

Електродни конструкции

За роботите с електродъгово заваряване електродите също са викоризирани, но те са радикално нарушени от проводимите елементи на контактното заваряване и не са подходящи за този тип роботи. Фрагментите по време на заваряване на частта се притискат от контактните части на заваръчния апарат, след което електродите за контактно заваряване провеждат електрически поток, упражняват натиск върху налягането и провеждат топлина.

Диаметърът на електродите определя колко добре ще бъдат заварени частите. Диаметърът му е 2 пъти дебелината на заварения възел. Обикновено, според националните стандарти, вонята има диаметър от 10 до 40 mm.

Металът, който се заварява, определя формата на замръзналия електрод. Тези елементи се полагат върху равна работна повърхност и се викоризират за заваряване на висококачествени стомани. Сферичната форма е идеална за свързване на мед, алуминий, високовъглеродни и легирани стомани.

Сферичната форма е най-устойчива на изгаряне. В допълнение към тяхната форма, сградата висконира повече от заварени шевове преди заточване. В допълнение, втвърдяването на тази форма ви позволява да готвите всякакъв вид метал. В същото време, ако кипнете алуминий или магнезий с плоска повърхност, тогава ще се създадат вдлъбнатини.

Седалката на електрода често е оформена като конус или има жлебове. Този дизайн позволява да се избегне загубата и ефективно да се елиминира компресията на частите. Конусът за кацане може да бъде къс и може да стане твърд при слаб вятър и ниски удари. Закрепването обикновено се извършва с резби, често чрез съединителна гайка. Закрепването с резба е особено важно за специални многоточкови машини, тъй като има нужда от нова междина между ноктите.

За заваряване в глинени части се монтират електроди в извита конфигурация. Ясно е, че има разнообразие от извити форми, така че с постоянна работа в такива умове е необходимо да се добавят различни форми. Въпреки това, не е лесно да ги използвате, а миризмите имат по-ниска устойчивост в сравнение с правите, така че те отиват в останалата част от земята.

Фрагментите от натиска върху оформения електрод не са подравнени спрямо оста му, по време на нагряване ще изчезнат твърде дълго и трябва да запомните това, когато избирате формата му. Освен това в такива моменти е възможно да се измести работната повърхност на извития електрод до еднаква. Следователно, в такива ситуации има вероятност сферичната работна повърхност да заседне. За седалката за кацане на електрическия дотримач също е посочено неаксиално значение. Следователно, в случай на приложения извън света, е необходимо да се използват електроди с по-голям диаметър на конуса.

Като го заварите в глинена част, можете да заварите прав електрод, за да го позиционирате вертикално. Топлината обаче се дължи на температура не повече от 30 градуса, тъй като при по-висока степен на топлина се очаква деформация на електрическия контакт. В такива ситуации два извити проводящи струя елемента ще бъдат залепени заедно.

Използването на скоба на мястото, където е монтиран профилираният електрод, ви позволява да намалите напрежението върху конуса и да удължите живота на седалката на заваръчната машина. При разработването на оформен електрод е необходимо първо да се създаде стол, след това да се подготви тестов модел от пластилин или дърво и едва след това да се пристъпи към подготовката му.

При промишлено приготвена храна контактната част се охлажда. Най-често такова охлаждане се осигурява чрез вътрешен канал, но ако електродът е с малък диаметър или се очаква повишено нагряване, охлаждащата среда се подава отвън. Допуска се обаче външно охлаждане, така че частите, които се готвят, да не се поддават на корозия.

Най-важно е да охладите оформения електрод чрез неговия дизайн. За това охлаждане сглобете тънки медни тръби, които излизат от страничните части. Въпреки това, поради такива умове, той не се охлажда достатъчно добре, така че не можем да готвим със същото темпо като директен електрод. В противен случай може да прегрее и експлоатационният живот ще се съкрати.

При заваряване на малки части в дълбока вода е необходимо да се използват профилни електроди, а за по-големи части е по-добре да се използват профилни тримахи. Предимството на този метод е възможността за регулиране на напрежението на електрода.

В часа на контактно заваряване и двата електрода са на 90 градуса спрямо повърхността на детайла. Следователно, когато се заваряват големи детайли с огъване, се заваряват въртящи се плочи и облицовки, така че да се самоподравняват и заварената част се оформя със сферична работна повърхност.

С пластинчат електрод се заварява стоманена мрежа с диаметър до 5 mm. Равномерното разпределение на разпределението се постига чрез тънка обвивка около оста на горния струепроводим контакт.

Въпреки че сферичната форма на работната повърхност е подобна на други форми, въпреки това, в резултат на топлинни и силови влияния, тя губи първоначалната си форма. Тъй като работната повърхност на контакта се увеличава с 20% спрямо размера на зърното, той се счита за неподходящ и изисква заточване. Заточването на електродите за контактно заваряване се извършва в съответствие с GOST 14111.

Електродни материали за контактно заваряване

Един от най-важните фактори за здравината на заварения шев е неговата устойчивост на разкъсване. Това се определя от температурата на точката на заваряване и температурата на материала на проводника, който лежи под термофизичните влияния.

Медта в чист вид е неефективна, фрагментите са дори пластичен метал и нямат необходимата еластичност, за да бъдат възстановени до геометрична форма между циклите на заваряване. Освен това качеството на материала е забележително високо и при такива условия електродите изискваха редовна подмяна, което би оскъпило процеса.

Използването на висококачествен пчелен мед също не беше успешно, а понижаването на температурата на рекристализация води до износване на работната повърхност на болното място на кожата. Всъщност сплавите на медта с други метали са доказали своята ефективност. Например кадмият, берилият, магнезият и цинкът добавят твърдост към метала по време на нагряване. В същото време никел, хром и силиций ви позволяват да абсорбирате части от топлинната енергия и да запазите скоростта на работа.

Електрическата проводимост на медта става 0,0172 Ohm*mm2/m. Колкото по-малка е стойността, толкова по-подходящ е като електроден материал за контактно заваряване.

Ако е необходимо да се заваряват елементи от различни метали или части от различни материали, тогава електрическата и топлопроводимостта на електрода трябва да бъде до 40% поради мощността на чистата мед. Въпреки това, ако премахнете целия проводник от такава сплав, той ще стане много горещ, причинявайки висока опора.

Vikorist технологията на складовите структури може да постигне значителни икономии на разходи. В такива конструкции материалите, използвани в основата, са избрани с висока електропроводимост, а външната или сменяема част е направена от устойчиви на топлина и износване сплави. Например металокерамичните сплави са с 44% по-малко от медта и с 56% по-малко от волфрама. Електрическата проводимост на такава сплав става 60% от електрическата проводимост на медта, което позволява нагряването на точката на кипене с минимални усилия.

Въз основа на умовете на работата и възложената на задачата сплавите се разделят на:

- Моля, измийте се. Електроди, работещи при температури до 500°C, викониеви и бронзови сплави, хром и цирконий. За заваряване на неръждаема стомана, бронзови сплави, легирани с титан и берилий, се викоризират.

- Sredne navantazhennya. Заваряването на стандартни въглеродни, медни и алуминиеви части, вибриращи с електроди и сплави, като мед за електроди, може да се използва при температури до 300°C.

- Лесен за намиране. Сплави, които включват кадмий, хром и силициево-никелов бронз, се произвеждат при температури до 200 o C

Електрод за точково заваряване

Процесът на точково заваряване се разбира от името си. Заваръчният шев е идентичен на една точка, чийто размер е диаметърът на работната повърхност на електрода.

Електродите за контактно точково заваряване се изработват от сплави на основата на мед. Диаметърът на работната повърхност на оборудването съгласно GOST 14111-90 се произвежда в диапазона 10-40 mm. Електродите в точката на заваряване са внимателно подбрани и фрагментите могат да причинят несъответствия в мощността. Миризмите се оформят както със сферична, така и с плоска работна повърхност.

Теоретично могат да се приготвят електроди за точково заваряване с вентилатор, но е необходимо да се гарантира, че сплавта отговаря на посочените предимства. Освен това е необходимо да се видят всички размери, което не е толкова лесно в домашните умове. Следователно, след като фабрично изработените пламъкопроводими елементи са запълнени, можете да застраховате заваръчните роботи на чисто.

Точковото заваряване има много предимства, включително естетичен заваръчен пламък, лекота на работа на заваръчния апарат и висока производителност. Има и една вода и самото наличие на запечатан заваръчен шев.

Електрод за шевно заваряване

Един от видовете контактно заваряване е заваряване на шев. Въпреки това, електродите за заваряване на шевове също са метал-метал, само под формата на валяк.

Ролките за заваряване на шевове се предлагат в следните видове:

- без фаска;

- с фаска от едната страна;

- с фаска от двете страни.

Конфигурацията на частта, която се заварява, означава, че ролката с всякаква форма ще бъде подложена на изкривяване. В критично достъпни зони е неприемливо поставянето на ролката под ъгъл от двете страни. Коя версия ще има ролка без скосове или с фаска от едната страна. Ролката има скосяване от двете страни, което ефективно притиска детайла и позволява по-бързото му охлаждане.

Сушенето на валцовото заваряване осигурява наличието на херметически затворени заваръчни шевове, което им позволява да бъдат запечатани в подготвени контейнери и резервоари.

Освен това контактното заваряване позволява създаването на високотехнологични шевове, но за да се постигне ясен резултат, е необходимо внимателно да се следват стойностите, посочени в таблиците. Как да готвите, изберете, точка или линия, за да отговарят на вашите нужди.

Vikorist навсякъде. Подходящи са за заваряване на алуминий, неръждаема стомана, цветни метали и много други материали. Свързването на волфрамов електрод + киселинен газ е правилният избор за тези, които искат да достигнат киселинни съединения.

Но всеки пивовар ще ви каже, че за добър резултат не е достатъчно да знаете само една технология за варене. Също така е необходимо да запомните малките трикове, които могат да бъдат прости и наистина да подобрят резултатите от вашата работа. Един от тези трикове е заточването на електрода. Тази статия обяснява накратко какво е необходимо и как можете сами да свържете волфрамов електрод.

Волфрамът е един от най-огнеупорните метали, налични за производството на електроди. Точката на топене на волфрама е над 3000 градуса по Целзий. За умовете на оригиналното пивоварство подобни температури не са победоносни. Поради това волфрамовите електроди се наричат негладки. Когато вонята е застояла, има малка промяна във външния вид.

Въпреки това, независимо от всичко, волфрамовите електроди все още могат да станат къси. По време на процеса на заваряване (например при изгаряне на дъга или при образуване на шев) електродът може да се износи от металната повърхност. За повечето епизоди не е толкова страшно. Ако електродът се затъпи, това става причината за липсата на проникване.

Как да решим този проблем? Толкова е просто: заседнете. Когато е заточен, волфрамовият електрод ефективно изпълнява функцията си, като запечатва железни и стоманени шевове.

Как да заточите електрод

Заточването на волфрамовия електрод може да се извърши по различни начини. Това може да бъде абразивно острие, химическо заточване, заточване със специален зъб или механично заточване. Ще остана, за да получа помощ от специални устройства. Вонята може да бъде преносима или стационарна.

За преносимите има ръчна машина за заточване на волфрамови електроди, а за стационарните има стенд за заточване на волфрамови електроди. Според нас стагнацията на такива устройства дава оптимален резултат.

Формата на заточването може да бъде сферична или крайна. Сферичната форма е най-подходяща за заваряване с постоянна струя, а крайната форма е най-подходяща за заваряване с променлива струя. Тези заварчици показват, че няма голяма разлика при заваряване на електроди с различна форма на заточване. Нашите доказателства показаха, че е забележително. И ако се отнасяте към заваряването професионално, разликата ще бъде очевидна.

Оптималната стойност на заострената част може да се разработи с помощта на формулата Ø*2 . Ако диаметърът на електрода е 3 mm, тогава остатъкът от заострената част е 6 mm. И така за аналогията с някакъв друг диаметър. След като заточите накрайника, затъпете края на електрода, като го почукате в твърда повърхност.

Друг важен параметър е заточването на електрода. Vín се депозира поради размера на пивоварната струя във вас vicorystvuvate.

Така че, при заваряване на ниска стойност, заваръчна струя от 10-20 градуса ще бъде достатъчна за заточване. Оптималният разрез е 20 градуса.

Точка на заточване от 20-40 градуса е добър вариант при заваряване от средната стойност на заваръчната струя.

Ако използвате остриета с големи размери, заточването може да бъде от 40 до 120 градуса. Не се препоръчва да изостряте прическата на повече от 90 градуса. В противен случай дъгата гори нестабилно и ще бъде важно за вас да оформите шева.