Застосовувані гази для зварювання плазмою. Технологія плазмового зварювання. Класифікація за способами охолодження пальників.

плазмова зварювання - це зварювання за допомогою направленого потоку плазмової дуги. Має багато спільного з технологією аргонової зварки.

загальноприйняті позначення

PAW - Plasma Arc Welding - зварювання плазмовою дугою

Технологія плазмового зварювання

Плазмою називається частково або повністю іонізований газ, що складається з нейтральних атомів і молекул, а також електрично заряджених іонів і електронів. У такому визначенні звичайна дуга може бути названа плазмою. Однак по відношенню до звичайної дузі термін «плазма» практично не застосовують, так як звичайна дуга має відносно невисоку температуру і володіє невисоким запасом енергії в порівнянні з традиційним поняттям плазми.

Продовжуємо виконання робіт

При застосуванні режиму замкової щілини необхідно використовувати рифлений опорний стрижень, з захистом від газу або без нього, або повне екранування нижній частині стику. Оскільки відходить плазма зазвичай простягається на 10 мм нижче задньої поверхні стику, канавка повинна бути досить глибокою, щоб уникнути порушення струменя дуги; якщо відходить плазма потрапляє на опорний стрижень, нестабільність дуги буде порушувати зварювальну ванну, викликаючи пористість.

Рекомендований відтінок фільтра для плазмового зварювання. Ця вдосконалена портативна машина запрацювала. «Гран-прі» на Всесвітній виставці винаходів в Швейцарії. Його дизайн і приголомшливий, і простий.

Експлуатаційна ефективність - велика перевага цього пристрою.

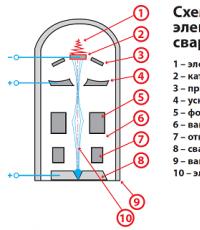

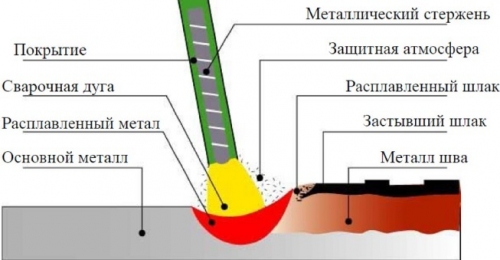

Малюнок. Схема процесу плазмового зварювання

Для підвищення температури і потужності звичайної дуги і перетворення її в плазмову використовуються два процеси: стиснення дуги і примусове вдування в неї плазмообразующего газу. Схема отримання плазмової дуги приведена на малюнку вище. Стиснення дуги здійснюється за рахунок розміщення її в спеціальному пристрої - плазмотроне, стінки якого інтенсивно охолоджуються водою. В результаті стиснення зменшується поперечний переріз дуги і зростає її потужність - кількість енергії, що припадає на одиницю площі. Температура в стовпі звичайної дуги, що горить в середовищі аргону, і парів заліза становить 5000-7000 ° С. Температура в плазмової дузі досягає 30 000 ° С.

Немає необхідності в дорогому і громіздкому додатковому устаткуванні, такому як компресори, трансформатори і регулятори тиску. Операційний процес став більш ефективним і менш дорогим.

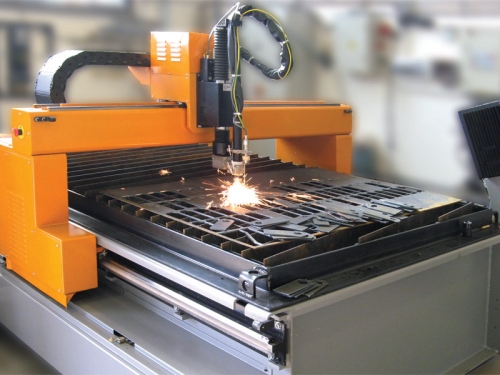

Інструмент може вирізати отвори будь-якої форми з плит без пилу під час різання.

Одночасно із стисненням в зону плазмової дуги вдувається плазмообразующий газ, який нагрівається дугою, іонізується і в результаті теплового розширення збільшується в об'ємі в 50-100 разів. Це змушує газ спливати з каналу сопла плазмотрона з високою швидкістю. Кінетична енергія рухомих іонізованих частинок плазмообразующего газу доповнює теплову енергію, що виділяється в дузі в результаті відбуваються електричних процесів. Тому плазмова дуга є більш потужним джерелом енергії, ніж звичайна.

Промінь світла з сопла дозволяє використовувати інструмент в повній темряві. Вага та розмір цього пристрою роблять його кращим у своєму класі. Відсутність дорогих витратних матеріалів, включаючи спеціальні електроди і газові балони з пропаном, ацетиленом або киснем, забезпечує значну економію.

Класифікація за способами охолодження пальників

Гордістю нашої компанії є екологічна чистота робочого процесу. Паровий екран, який оточує плазмову струмінь, захищає розріз або зварювальну калюжу від повітря, що означає, що небезпечні забруднювачі, включаючи оксид азоту, не є проблемою. Цей парової екран покриває весь домен під термічною обробкою, а також стає бар'єром для небезпечного пилу, яка може виникнути на поверхні обробки металу.

Основними рисами, що відрізняють плазмову дугу від звичайної, є:

- більш висока температура;

- менший діаметр дуги;

- циліндрична форма дуги (на відміну від звичайної конічної);

- тиск дуги на метал в 6-10 разів вище, ніж у звичайної;

- можливість підтримувати дугу на малих токах (0,2-30 А).

Перераховані відмінні риси роблять плазмову дугу в порівнянні зі звичайною більш універсальним джерелом нагрівання металу. Вона забезпечує більш глибоке проплавлення металу при одночасному зменшенні обсягу його розплавлення. На малюнку приведена форма проплавлення для звичайної дуги і плазмової. З малюнка видно, що плазмова дуга - більш концентроване джерело нагріву і дозволяє без оброблення крайок зварювати великі товщини металу. Через свою циліндричної форми і можливості істотно збільшити довжину така дуга дозволяє вести зварювання у важкодоступних місцях, а також при коливаннях відстані від сопла пальника до виробу.

Ця вдосконалена портативна машина отримала премію «Гран-прі» за нову супертехнологію на Всесвітній виставці винаходів в Женеві. Ви можете також думати про це як про потік газу з електричним нагрівом. Мені подобається думати про це як про стан, при якому всі електрони від кожного атома тече від атома до атома, а не тільки до орбіти. Незалежно від того, що відбувається всередині плазмового потоку, шлях до різання металів з ним досить простий. Візьміть цей потік електрики, що протікає через газ, і стискайте його через невеликий отвір.

Малюнок. Форма проплавления для звичайної і плазмової дуги

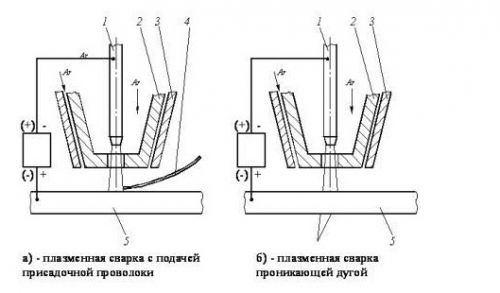

Можливі дві схеми процесу:

- зварювання плазмовою дугою, коли дуга горить між неплавким електродом і виробом,

- і плазмовим струменем, коли дуга горить між неплавким електродом і соплом плазмотрона і видувається потоком газу.

Перша схема найбільш поширена.

Тепер цей потік дійсно щільний і дуже швидкий. Результуючий потік може розплавитися і пробити більшість металів досить легко. Плазмові різаки зазвичай використовують мідне сопло для стиснення газового потоку з протікає через нього дугою. Ця дуга перескакує від електрода в факелі до чогось іншого - зазвичай проводить матеріал ріжеться. Існують деякі системи, в яких використовується «непередавана» дуга, де вона перескакує з електрода назад на сопло, але вони зазвичай не використовуються для різання.

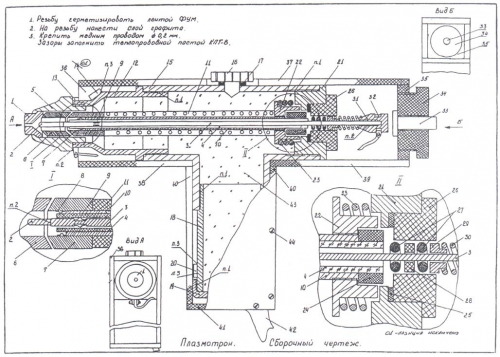

Принципи створення і роботи плазмових пальників

Таким чином, плазмова різка використовується тільки для матеріалів, які є провідними, в першу чергу м'якою сталлю, нержавіючою сталлю і алюмінієм. Але багато інших метали і сплави також проводять, наприклад, мідь, латунь, титан, монель, інконель, чавун і т.д. проблема полягає в тому, що температура плавлення деяких з цих металів ускладнює їх різання з гарною якістю.

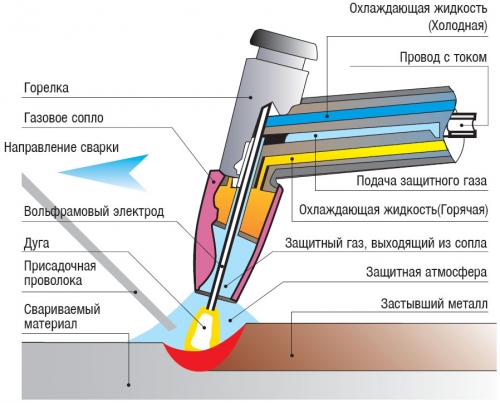

Як плазмообразующего газу при зварюванні використовується зазвичай аргон, іноді з добавками гелію або водню. В якості захисного газу використовується найчастіше також аргон. Матеріал електрода - вольфрам, активоване иттрием, лантаном або торієм, а також гафній і мідь.

різновиди

Залежно від сили струму розрізняють три різновиди плазмового зварювання:

Електрод зазвичай виготовлений з міді, але з металевою вставкою в точці, де дуга прикріплюється. Це тому, що мідь буде танути дуже швидко, якщо дуга буде прикріплена до неї безпосередньо. Вольфрам робить великий електродний матеріал, тому безліч електродів мають вольфрамову вставку. Деякі більш дрібні факели використовують електроди типу «олівець», зроблені повністю з вольфраму з загостреним кінцем. Проблема з вольфрамом полягає в тому, що він згорає в присутності кисню.

Для проведення робіт знадобляться

Так навіщо використовувати кисень в плазмовому факелі? З тієї ж причини ви використовуєте кисень в ацетиленовому факелі - кисень в плазмовому потоці реагує з м'якою сталлю. Саме тому чистий кисень використовується тільки при різанні м'якої сталі або «вуглецевої сталі». Ця хімічна реакція між киснем в плазмовому газі і базовому металі допомагає прискорити процес різання і поліпшити якість крайок. Але оскільки кисень не має такої ж реакції з нержавіючої сталлю або алюмінієм, для цих металів, таких як азот або стиснене повітря, можуть використовуватися менш дорогі гази.

- мікроплазмове (I св = 0,1-25А);

- на середніх токах (I св = 50-150А);

- на великих токах (I св\u003e 150А).

мікроплазмове зварювання

Найбільш поширеною є мікроплазмове зварювання. У зв'язку з досить високим ступенем іонізації газу в плазмотроне і при використанні вольфрамових електродів діаметром 1-2 мм плазмова дуга може горіти при дуже малих токах, починаючи з 0,1 А.

Інші спеціальні гази іноді використовуються для інших цілей. Аргоновий газ використовується при маркуванні плазми. Деякі люди використовують суміш водню і азоту, або метану та азоту при різанні більш тонкої нержавіючої сталі. Кожна суміш має свої переваги і недоліки. Таким чином, це деякі з основ плазмового різання - дуга, що переноситься в потоці газу з електрода через отвір, а потім в проводить метал, який розрізається.

Сьогодні ми дізнаємося про принципи, типах, роботі, обладнанні, застосуванні, переваги та недоліки плазмової дугового зварювання. Плазмова дугова зварка являє собою процес зварювання в рідкому стані, при якому металеве з'єднання утворюється в розплавленому стані. Гарячі іонізовані гази відомі як плазма. Ці гарячі іонізовані гази, що використовуються для нагрівання робочих пластин, і з'єднання створюються через злиття. Матеріал наповнювача може бути використаний або виключатися.

Малюнок. Схема процесу микроплазменной зварювання

Спеціальний малоамперний джерело живлення (див. Малюнок вище) постійного струму призначений для отримання чергової дуги, безперервно горить між електродом і мідним водоохолоджуваним соплом. При підведенні плазмотрона до виробу запалюється основний дуга, яка живиться від джерела. Плазмообразующий газ подається через сопло плазмотрона, що має діаметр 0,5-1,5 мм.

Одна велика перевага плазмової дугового зварювання полягає в тому, що вона використовує менший струм в порівнянні з процесами для отримання такої ж високої температури. Коли достатня кількість енергії, яка подається на будь-який інертний газ, деякі його електрони звільняються від свого ядра, але подорожують з ним. Після виходу електронів атоми перетворюються в гаряче іонізоване стан. Це найбільш поширене стан матерії, відьма відома як четвертий стан матерії. Ці іонізовані атоми містять високу теплоту, яка далі використовується для з'єднання двох пластин.

Захисний газ подається через керамічне сопло. Плазмовий пальник охолоджується водою. Для запалювання дуги в зварювальної установки є осцилятори чергової і основний дуги.

Мікроплазмове зварювання є досить ефективним способом сплавлення виробів малої товщини, до 1,5 мм. Діаметр плазмової дуги складає близько 2 мм, що дозволяє сконцентрувати тепло на обмеженій ділянці вироби і нагрівати зону зварювання, не пошкоджуючи сусідні ділянки. Така дуга має циліндричну форму, тому глибинапроплавлення і інші параметри шва мало залежать від довжини дуги, що дозволяє при маніпуляціях зварювальником пальником уникнути прожогов, характерних для звичайної аргонодугового зварювання тонкого металу.

Це основний принцип плазмового зварювання. Ця сварка є розширеною формою, в якій для отримання дуги використовується невитратний вольфрамовий електрод. Ця дуга нагріває інертні гази, які надходять з внутрішнього отвору навколо вольфрамового електрода.

Цей гарячий іонізований газ додатково використовується для створення зварного з'єднання шляхом злиття. Ця сварка може зварюватись при низькому амперах близько 2 ампер, а максимальний струм, який він може обробляти, становить близько 300 ампер. Для правильної роботи потрібно близько 80 вольт. Джерело живлення складається з трансформатора, випрямляча і пульта управління.

Основним газом, що використовується в якості плазмообразующего і захисного, є аргон. Однак в залежності від зварюваного металу до нього можуть здійснюватися добавки, що збільшують ефективність процесу зварювання. При зварюванні сталей до захисного аргону доцільна добавка (8-10%) водню, що дозволяє підвищити теплову ефективність плазмової дуги. Це пов'язано з дисоціацією водню на периферії стовпа дуги і подальшої його рекомбінацією з виділенням тепла на поверхні зварюваного металу. При зварюванні низьковуглецевих сталей до аргону можлива добавка вуглекислого газу, при зварюванні титану - добавка гелію.

Він складається з чотирьох основних частин, які представляють собою вольфрамовий електрод, цанги, внутрішнє сопло і зовнішнє сопло. Вольфрамовий електрод утримується цангою. Цанга доступна в різних діаметрах. Внутрішнє газове сопло подає інертні гази всередині факела з утворенням плазми. Зовнішні захисні гази для сопла захищають зону зварювання від окислення. Ці сопла зношуються швидко.

Екранування і плазмовий газ

Як правило, плазмовий газ такий же, як і захисний газ, який поставляється одним і тим же джерелом. В основному інертні гази, такі як аргон, гелій і т.д. Використовуються в якості інертних і екранують газів. Цей газ подається як в інертні, так і в зовнішні сопла.

Установки для микроплазменной зварювання дозволяють здійснювати зварювання в різних режимах: безперервний прямий полярності, імпульсний прямий полярності (дозволяє регулювати тепловкладення), різнополярними імпульсами (для алюмінію, забезпечує руйнування оксидної плівки), безперервний зворотній полярності. Найбільш поширеною установкою є МПУ-4у.

Класифікація за типом створення дуги

Зазвичай в цьому процесі зварювання не використовується наповнювач. Якщо використовується наповнювач, він безпосередньо подається в зону зварювання. В основному плазмова дугова зварка може бути розділена на два типи. Незабутня плазмова дугова зварка. У цьому процесі вольфрамовий електрод з'єднаний з негативним, а сопло пов'язане з позитивним полюсом. Дуга утворюється між вольфрамовим електродом і соплом всередині факела. Це збільшить іонізацію газу всередині факела. Факел передає цей іонізований газ для подальшого процесу.

До основних параметрів процесу микроплазменной зварювання відносяться сила струму, напруга, витрата плазмообразующего і захисного газу, діаметр каналу сопла, глибина занурення в сопло електрода, діаметр електрода.

Мікроплазмове зварювання успішно застосовується при виробництві тонкостінних труб і ємностей, приварке мембран і сильфонів до масивних деталей, з'єднання фольги, термопар, при виготовленні ювелірних виробів.

Переносна плазмова дугова зварка

Він використовується для зварювання тонких листів. У цьому процесі вольфрамовий електрод з'єднаний з негативною клемою, і заготівля з'єднана з позитивною клемою. Дуга утворюється між вольфрамовим електродом і заготівлею. У цьому процесі як плазма, так і дуга передаються на заготовку, що збільшує теплову потужність процесу. Він використовується для зварювання товстих листів.

Його робота можна поділити в такий спосіб. Потужність живлення джерела живлення, яка виробляє дугу між вольфрамовим електродом і соплом, або вольфрамовим електродом і заготівлею. Вольфрамовий електрод дає високу інтенсивну дугу, яка використовується для іонізації часток газу і перетворює гази в плазму. Цей гарячий іонізований газ подається на зварювальні пластини з невеликого отвору. Захисні гази, такі як аргон і т.д. Подаються через напірний клапан і регулюючий клапан на зовнішнє сопло зварювального пальника. Ці гази створюють захисну оболонку навколо області зварювання, яка захищає її від атмосферних газів, таких як кисень, азот тощо плазма вдаряє по зварювальним плитам і вставляє їх в один шматок. Потім зварювальний пальник переміщається в напрямку зварювання. Якщо для зварювання потрібно матеріал наповнювача, його подає зварювальний апарат вручну. Спочатку заготовки правильно очищаються. . Це повний робочий процес плазмового зварювання.

Плазмова зварювання на середніх токах

Плазмова зварювання на токах I св = 50-150А має багато спільного з аргонодуговим зварюванням вольфрамовим електродом. Однак через більш високої потужності дуги і обмеженій площі нагрівання вона є більш ефективною. За енергетичними характеристиками плазмова дуга займає проміжне положення між звичайною дугою і електронним або лазерним променем. Вона забезпечує більш глибоке проплавлення, ніж звичайна дуга, при меншій ширині шва. Крім енергетичних характеристик, це пов'язано і з більш високим тиском дуги на зварювальну ванну, внаслідок чого зменшується товщина прошарку рідкого металу під дугою і поліпшуються умови теплопередачі в глиб основного металу. Сварка може здійснюватися із застосуванням присадного дроту або без неї.

Плазмова зварювання на великих токах

Плазмова зварювання на токах більш I = 150A чинить ще більший силовий вплив на метал (плазмова дуга на токах 150А еквівалентна 300А дузі при зварюванні неплавким електродом).

Сварка супроводжується повним проплавлением з утворенням у ванні наскрізного отвору. Відбувається як би розрізання деталей з подальшою заваркою.

Малюнок. Формування шва з наскрізним проплавлением при плазмовому зварюванні на великих токах

Метал зі зворотного боку шва утримується силами поверхневого натягу. Діапазон режимів вельми обмежений, оскільки при зварюванні можливі пропали.

Плазмова зварювання на великих токах використовується при сплаву низьковуглецевих і легованих сталей, міді, алюмінієвих сплавів, титану та інших матеріалів. У багатьох випадках вона дозволяє значно зменшити витрати, пов'язані з обробленням кромок, підвищити продуктивність, поліпшити якість швів.

Плазмова зварювання вимагає високої культури виробництва, дотримання технології заготівлі та збирання, ретельного забезпечення умов охолодження плазмотронів і правил їх експлуатації. Навіть невеликі порушення режиму охолодження плазмотрона внаслідок високих температур і малого діаметра сопла призводять до його руйнування.

Промисловість на сьогоднішній день розвивається швидкими темпами. Виникають щороку нові методики сварок, які при сучасному приватному будівництві починають користуватися популярністю. Дані способи часто полегшують роботу, але не втрачають в порівнянні з раніше вигаданими методами, свою безпеку і функціональності. Одним з них є плазмова зварювання і плавлення деталей.

Сутність плазмового зварювання

Плазмову зварку використовують для пайки «нержавійки», сталевих труб і інших металів. Плазмова зварювання являє собою процес, при якому відбувається локальне розплавлення металу за допомогою плазмового потоку. Плазмою називають іонізований газ, що містить заряджені частинки, які можуть проводити струм.

Газ іонізується при нагріванні високошвидкісний стислою дугою, яка випливає з плазмотрона. Чим вище температуру має газ, тим рівень іонізації буде вище. Температура дуги може досягати 5000-30000 градусів Цельсія. Технологія плазмового зварювання схожа на процедуру аргонової зварки. Однак звичайну зварювальну дугу можна віднести до плазмової, тому що її робоча температура набагато нижче - до 5 тисяч градусів.

З усіх різновидів впливу на метали найбільш поширеною вважається саме плазмова зварювання, тому що почали застосовуватися в сучасній важкій промисловості нержавіючі стали, кольоровий метал, спеціальні сплави і деякі сплави кольорових металів, а для даних матеріалів газова і інші обробки вважаються малоефективними.

Плазмовою дугою називають більш концентроване джерело нагріву, який без оброблення крайок дозволяє зварювати великі товсті метали. Через власну циліндричної форми і можливостей значного збільшення довжини подібна дуга дозволяє проводити плазмову зварку своїми руками в важкодоступних місцях і при змінах відстані від виробу до сопла пальника.

Принцип роботи

Для перетворення звичайної дуги в плазмову, для підвищення потужності і температури звичайної дуги прийнято використовувати два процеси: стиснення і процедуру примусового вдування в дугу плазмообразующего газу. У процесі в якості плазмообразующего газу прийнято використовувати аргон, іноді з добавкою водню або гелію. Як захисний газ також необхідно використовувати аргон. Матеріалом електрода є вольфрам, активоване торием, ітрієм і лантаном, а також мідь і гафній.

Стиснення дуги здійснюють за рахунок розташування її в спеціальному плазмотроне, стінки якого в інтенсивному порядку охолоджуються водою. Поперечний стиснення дуги в результаті стиснення знижується і в результаті зростає її потужність - енергія, яка припадає на одиницю площі.

В область плазмової дуги одночасно зі стисненням вдувається плазмообразующий газ, що нагрівається дугою, іонізується і підвищується через теплового розширення в обсязі в сто раз. Кінетична енергія іонізованих частинок, що містяться в плазмообразующих газі, доповнює теплову енергію, яка виділяється в дузі в результаті відбуваються електричних процесів. Тому плазмові дуги і називають більш потужними джерелами енергії, ніж звичайні.

Крім високої температури, основними рисами, які відрізняють плазмову від звичайної дуги, є: менший діаметр дуги, тиск на метал дуги більше в шість-десять разів, ніж у звичайній, циліндрична форма дуги поряд зі звичайною конічної, можливість підтримування дуги на малих токах - порядку 0,2-30 Ампер.

Можливі дві схеми плазмового зварювання: зварювання плазмовою дугою, в рамках якої дуга горить між виробом і електродом, і струменем плазми, коли горить дуга між соплом плазмотрона і електродом і видувається потоками газу. Найбільш поширеною є перша схема.

Переваги плазмового зварювання

Виділяють наступні переваги плазмового зварювання і плавлення металів в порівнянні з традиційними методами:

- Можна використовувати плазмовий зварювальний апарат в роботі майже з усіма металами - чавун, сталь, алюміній з його сплавами, мідь з її сплавами.

- Швидкість різання металу, який має товщину 50 - 200 міліметрів, вище в 2-3 рази, ніж при проведенні газового зварювання.

- Немає необхідності у використанні ацетилену, аргону, кисню або пропан-бутану, що істотно зменшує ціну роботи плазмовим апаратом.

- Точність швів при плавленні і зварці, а також якість процедур практично виключають майбутню обробку крайок.

- Метал при зварюванні не деформується, навіть якщо потрібно вирізати складну конфігурацію або форму. Технологія плазмового зварювання дозволяє проводити процедуру різання по непідготовленій поверхні - пофарбованої або іржавою. При різанні фарбованої конструкції не займається фарба в області роботи дуги.

- Безпечне вчинення робіт, тому що при використанні плазмового різака не застосовуються балони з газом. Даний фактор відповідає за екологічність подібної роботи.

Види плазмового зварювання

Плазмова зварювання своїми силами в даний час вважається досить поширеним процесом, популярність якого є цілком очевидною. Залежно від сили струму виділяють три різновиди плазмового зварювання: мікроплазмове, на середніх і великих токах. Вибравши певний вид, ви дізнаєтеся, скільки коштує плазмова зварювання власними силами.

мікроплазмове зварювання

Найпоширенішою вважається мікроплазмове зварювання. Завдяки високому рівню іонізації газу в спеціальному плазмотроне і використання вольфрамових електродів, які мають діаметр 1-2 міліметра, плазмова дуга здатна горіти при надмірно малому струмі, починаючи з показника 0,1 Ампер.

Спеціальні малоамперной джерела живлення постійного струму призначені, щоб отримати чергову дугу, яка безперервно горить між мідним водоохолоджуваним соплом і електродом. При підведенні до виробів плазмотрона запалюється основний дуга, що живиться від джерела. Подається плазмообразующий газ через сопло плазмотрона, яке має діаметр близько 0,5-1,5 міліметрів.

Мікроплазмове зварювання - досить ефективний спосіб сплаву виробів, які мають малу товщину - до 1,5 міліметра. Діаметр плазмової дуги досягає 2 міліметрів, що дозволяє теплоту сконцентрувати на обмеженій ділянці виробів і нагрівати галузі зварювання без пошкодження сусідньої ділянки. Подібна дуга дозволяє уникнути прожогов, які характерні для звичайної аргонодугового зварювання тонких металів.

Основним газом, який використовується в якості захисного і плазмообразующего, виступає аргон. Залежно від зварюваного металу додаються до нього різні добавки, які збільшують ефективність процедури плазмового зварювання металу. При зварюванні стали доцільна добавка до захисного аргону 8-10% водню для збільшення теплової ефективності плазмової дуги. При зварюванні низьковуглецевої сталі до аргону можна додавати вуглекислий газ, при зварюванні титану - гелій.

Установки для процесу микроплазменной зварювання дозволяють здійснювати зварювання в різних режимах: імпульсної або безперервний прямий полярності, різнополярними імпульсами, безперервний зворотній полярності. Мікроплазмового зварювання успішно застосовують при виробництві тонкостінної ємності або труби, приварке сильфонов і мембран до габаритних деталей, виготовленні ювелірних виробів і з'єднанні фольги.

Сварка на середньому струмі

Процес зварювання на середніх токах 50-150 Ампер багато спільного має з процедурою аргонодугового зварювання електродом з вольфраму. Однак вона вважається більш ефективною через обмеженій площі нагріву і високої потужності дуги. Плазмова дуга за енергетичними характеристиками займає між звичайною дугою і лазерним або електронним променем проміжне положення.

Плазмова зварювання на середньому струмі гарантує більш глибоке проплавлення, в порівнянні з традиційною дугою, при меншій ширині швів. Крім енергетичної характеристики, це пояснюється і високим рівнем тиску дуги на зварювальні ванни, в результаті чого зменшується під дугою товщина прошарків рідкого металу і поліпшуються умови передачі теплоти вглиб основного металу. Принцип роботи плазмової зварювання дозволяє здійснювати роботу з використанням присадного дроту.

Сварка на великому струмі

Сварка на струмі більше 150 Ампер надає на метал ще більший вплив, так як плазмова дуга на струмі 150 Ампер є еквівалентною дузі в 300 Ампер при зварюванні деталей, що не плавиться електродом. Подібна плазмова зварювання супроводжується абсолютним проплавлением з виникненням наскрізного отвору у ванні. Здійснюється як би розрізання виробів з наступною заваркою.

Зі зворотного боку швів метал утримується силою поверхневого натягу. Діапазони режимів є досить обмеженими, тому що при зварюванні можливе утворення прожогов. Плазмова зварювання потребує високої культури виробництва, дотриманні технологій заготівлі та збирання, ретельному забезпеченні умов охолодження апаратів плазмового зварювання і вимог їх експлуатації. Навіть вчинення невеликих порушень режиму охолодження плазмотрона через високу температуру і невеликого діаметра сопла провокують його руйнування.

Плазмова зварювання на великому струмі використовується при сплаву легованих і низьковуглецевих сталей, алюмінієвих сплавів, міді, титану та інших матеріалів. Ця процедура в багатьох випадках дозволяє суттєво зменшити витрати, які пов'язані з обробленням кромок, поліпшити якість швів і збільшити продуктивність.

Плазмовий зварювальний апарат

На даний момент для споживачів доступні кілька видів зварювальних апаратів. Перший з них - електрозварювання із застосуванням зварювального трансформатора. Однак вважають, що цей метод вже себе вичерпав. Другий вид апарату - зварювальний інвертор, досить простий, надійний і поширений прилад для зварки. Третім є просунутий і самий технологічний апарат плазмового різання.

Досвідчені фахівці і приватні майстри намагаються використовувати тільки плазмовий прилад для зварювання та плавлення металів. Познайомитися з цією методикою можна, переглянувши відео про плазмовому зварюванні й різанні сплавів і металів. Використовуючи спеціальний плазмовий зварювальний апарат в домашніх умовах, ви відзначите, що залишається мала кількість відходів і спостерігається висока швидкість роботи.

Для роботи плазмового зварювального апарату необхідні тільки струмінь стисненого повітря і електрику, а якщо застосовується компресор - виключно електрику. Подібне обладнання при функціонуванні вимагає заміни сопла плазмотрона і електрода, тоді як прилади для газокисневого обробки металів необхідно періодично перезаправлять, використовуючи переатестованим газові балони і присадки.

Плазмову дугу прийнято поміщати в спеціальний пристрій для плазмового зварювання - плазмотрон. Поверхня плазмотрона інтенсивно і безперервно охолоджується потоком води. Перетин дуги після стиснення зменшується, а кількість енергії, що витрачається на одиницю площі (потужність плазмового потоку), - збільшується.

Буває плазмовий струмінь двох типів - непрямого або прямого дії. Активні плями ланцюга в першому випадку розташовуються на трубі і вольфрамовому електроді, у другому випадку - можуть розміщуватися на електроді з вольфраму, на внутрішній і бічний поверхнях сопла. Плазмообразующих гази захищають металеві труби від дії повітря.

Працювати з плазмофоном краще в великому гаражі або на вулиці, не залежно від того, що плазмова зварювання виступає одним з найбезпечніших видів зварювання. Єдиним мінусом цього методу є вага і вартість плазмового зварювання і обладнання.

Плазмова зварювання своїми руками

Технологія плазмового зварювання від інших видів зварювання істотно відрізняється. Для цього вам знадобиться присадний дріт, плазмовий зварювальний апарат для роботи та електроди.

Перед роботою необхідно заточити електрод у формі конуса з кутом близько 28-30 градусів. Дана конічна частина електрода повинна досягати 5-6 його діаметрів. Вістря конуса варто притупити на 0,2-0,5 міліметрів. При установці електрода рекомендується стежити, щоб збігалася вісь його симетрії з віссю симетрії плазмообразующих насадок.

Зварювальний стик необхідно обробити аналогічно аргонодугового зварюванні. Краї, кромки і торці металу коштує зачистити за допомогою сталевої щітки на ширину 3 сантиметрів. Якщо ви здійснювали різання металу плазмою, то слід зачистити поверхню реза на глибину не менше 1 міліметра. При наявності тріщин на поверхні різу потрібно зачистити його до видалення дефекту і знежирити розчинником зачищені ділянки.

У зварювальних листах металу не повинні бути присутніми зазори величиною більше 1,5 міліметрів. По можливості потрібно закріпити їх складальними пристосуваннями і пристроями таким способом, щоб повністю збігалися осі стиків. Покритими електродами проведіть прихватку так, щоб матеріал прихватки розташовувався врівень з головним металом виробів. Якщо це потрібно, зачистите ділянки прихватки. Якість пріхваточних точок і основний зварювальний шов повинні бути однаковими.

Якщо вас цікавить, як зробити плазмову зварку, то пам'ятайте, що процедуру рекомендується виконувати на постійному струмі. За 5-20 секунд до процесу збудження дуги необхідно подати в галузі зварювання захисний газ. Вимикати його можна через 10-15 секунд після процедури обриву зварювальної дуги. Тримайте плазмотрон на відстані не більше 1 сантиметра від вироби. Не обривати по можливості дугу протягом усього процесу зварювання. Якщо це все-таки сталося, варто зачистити шов на відстані 15 міліметрів до точки обриву. Продовження створення зварювального шва також слід почати заздалегідь.

При зварюванні не допускайте перегріву металу. Якщо матеріал все ж нагрівся до температури більше 100 градусів за Цельсієм, потрібно зробити перерву або метал охолодити стисненим повітрям. Щоб досягти високої якості зварних швів при методиці наскрізного проплавлення переміщайте пальник рівномірно і стабільно, як це робиться в автоматі.

Для створення швів правильної форми необхідно виконувати плазмову зварку з присадним матеріалом, який має діаметр від 1,5 міліметрів і вище. Присадочной дроті і пальнику повідомляйте певні коливання, амплітудою 2-4 міліметра. Контролюйте, щоб із зони захисного газу не виходив оплавлятися кінець дроту. Тому не можна занадто різко подавати його в ванну для зварювання. В кінці шва рекомендується закрити краплею розплавленого металу зварної картер, одночасно відведіть або вимкніть дугу.

Плазмова зварювання за своєю суттю є технологічним процесом, який ґрунтується на виділенні і застосуванні плазми. В ході зварювання в якості основного джерела використовується газ, який за допомогою впливу високих температур за невеликий проміжок часу сприяє утворенню плазми. Ціна плазмового зварювання вас приємно порадує. До того ж процедура є безпечною для життя людини, тому що не використовуються в процесі небезпечні кисневі балони, а стиснене повітря.