Променева зварювання. Недоліки електронно-променевого зварювання. Параметри режиму променевого зварювання і типи зварних з'єднань

Електронно-променеве зварювання - це надійний спосіб з'єднання тугоплавких матеріалів з різною температурою плавлення, скорочено ЕЛС. Технологія розвивається з середини минулого століття і з успіхом використовується в авіаційній, космічній промисловості. Там, де необхідно особливо точне і міцне з'єднання компонентів.

опис технології

В основі електронно променевої технології зварювання лежить використання механічної енергії електронів, яку створює електронна гармата. Швидкість електронів в магнітному полі гармати прямо залежить від прискорюючої напруги. Від потужності енергії пучка і щільності зварюваного матеріалу залежить глибина проникнення променя. При впливі пучка з матеріалом кінетична енергія електронів перетворюється на теплову. У цей час відбувається створення вторинних електронів і виділення рентгенівського і теплового випромінювань. Чим менше діаметр пучка, тим більше його питома потужність.

Щоб зменшити вагу автомобільного двигуна, цікаво вміти зменшити розмір задіяних зубчастих коліс, але це призводить до збільшення поверхневого навантаження на зубці цих зубчастих коліс. У патенті описується, як покривати ці зуби додатковим твердим і змащує покриттям, нанесеним в високому вакуумі, що значно підвищує зносостійкість цих зубів при дуже високому тиску, а також дозволяє виключити спеціальні добавки в масло, в іншому випадку важливо для цього застосування і які дуже забруднюють навколишнє середовище.

Керуючи потужністю променя і тривалістю опромінення, можна виконувати безліч різних технологічних операцій. Від очищення поверхні матеріалу до зварювання і випаровування. Всі процеси відбуваються в вакуумному середовищі. Залежно від виробничої необхідності, вакуум в камері може бути від 10-2 до 10-6.

Для забезпечення безперервного процесу використовують змінні контейнери. Поки відбувається процес зварювання в одному контейнері, інший перезаряджають. Наявність двох контейнерів в кілька разів збільшує продуктивність зварювальної установки.

Герметичне механічне поєднання між склом і металом для труб приймача, використовуваних в сонячних установках. У трубах абсорбера, використовуваних в сонячних теплових установках дзеркал з параболічним циліндром, теплопоглинальні металеві трубки укладені всередині скляних труб, а між обома трубами створюється високий вакуум, щоб уникнути втрат тепла при конвекції. У патенті показано, як замінити цю зварювання металевим склом повністю водонепроникним металевим ущільненням і набагато менш схильним до руйнування, ніж зварювання зі скла.

Електронно променева технологія зварювання дозволяє не тільки надійно з'єднувати різні матеріали, але і робити напилення металом або керамікою, створювати нові матеріали. Наприклад, можна створити матеріал з електропровідністю міді і фортецею стали.

Мат. частина процесу

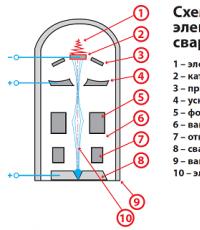

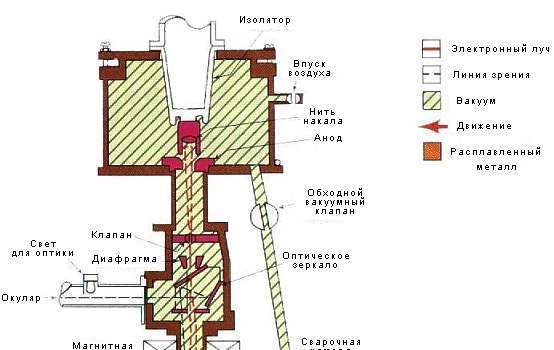

Електронно-променеве зварювання - це технологічно складний процес, висуваючи високі вимоги до обладнання. Установки відрізняються продуктивністю, потужністю, управлінням та обсягом, але незмінно мають в складі:

Спосіб металізації нейлонових волокон і гребінців металізованих нейлонових волокон

Спосіб металізації нейлонових волокон, заснований на нанесенні тонкого шару металу на нанометровому рівні на зазначені волокна. Даний винахід особливо застосовно до нейлонових волокон, присутніх в щітках для волосся, для усунення накопичення статичної електрики під час стилізації і, таким чином, завивки волосся.

Синергетичні суміші іонних рідин з іншими іонними рідинами з добавками, що не містять діоксиду фосфату, без домішок для застосувань щодо зниження тертя і зносу. Це склади, призначені для зниження тертя і зносу композицій, які включають щонайменше одну іонну рідину і антифризні з'єднання без золи. Це з'єднання може являти собою другу іонну рідину або дітіофосфатное з'єднання цинку без золи. Перша іонна рідина може бути моноклінної або дікапічной за своєю природою.

- електронну гармату, яких може бути кілька;

- вакуумну камеру;

- блок керування;

- оглядове вікно для спостереження за процесом (або монітор).

В електронно променевої гармати для зварювання формується потік електронів, який виробляється катодом, що підігрівається спіраллю. Близько катода розташовані додаткові електроди, які попередньо фокусують електрони, формуючи промінь. На катод подається негативна напруга. На прискорює електрод, розміщений на відстані декількох сантиметрів від катода, прикладається позитивна напруга. Висока різниця потенціалів розганяє електрони до швидкості вище 100 000 км / с. У зв'язку з тим, що електрони мають властивість взаємно відштовхуватися, їх необхідно сфокусувати електромагнітної фокусує системою. Для точного керування променем в електронно-променевого гарматі встановлена електромагнітна система, що відхиляє.

Друга іонна рідина має дікапіческій характер. Суміші містять беззольні з'єднання в процентах від 1-25 мас.%, Розведеного в базовому маслі. Метою добавок є зниження тертя і зносу в складах, які можуть досягати концентрацій 25 мас.% Базового масла, але можуть також вводитися до складу з чистими рідинами. Іонні рідкі суміші забезпечують більше зниження тертя і зносу, ніж окремі іонні рідини, або в чистих рідинах, або в якості добавок в базовому маслі. Часто поліпшення антифрикційних і зносостійких властивостей більше, коли температура вище.

Всі процеси відбуваються у вакуумній камері. Безповітряному середовище:

- зменшує втрати енергії електронів від ударів об молекули повітря;

- майже повністю знижується ймовірність виникнення оксидної плівки на зварювальних матеріалах;

- запобігає утворенню дугового розряду.

Загалом, довгі ланцюги дозволяють отримати кращі трибологические властивості і велику стійкість до корозії. Поліпшення суміші іонного розчину також впливає, коли загальна концентрація добавок в базовому маслі становить 1%. Анион надає більший вплив на теплові властивості, ніж катіон. Оптичне сенсорний пристрій для визначення стану деградації мастила в контурі мастила машини. Даний винахід охоплює області оптичних сенсорних пристроїв, які завдяки оптичній спектроскопії забезпечують стан деградації мастила, циркулюючого через контур змащення машини і, зокрема, машинні масла, які можуть містити змішані повітряні бульбашки в маслі і особливо в мультиплікатора вітряних турбін.

Для зварювання може застосовуватися постійне або імпульсна напруга з частотою 100-500 Гц. Використовувати імпульсну напругу ефективніше, особливо при варінні легкоиспаряющихся металів: алюміній або магній. Енергія променя не витрачається на іонізацію парів.

При правильно виборі частоти і шпаруватості коливань можна зварювати тонкі листи.

Спосіб і пристрій для визначення стану деградації мастила

Основна новинка датчика пов'язана з додаванням конструктивного елементу, який дозволяє вимірювати повітря, що зазвичай є основною причиною онлайн-спектроскопічного спотворення в схемах мастила. Даний винахід забезпечує спосіб і пристрій для визначення деградації відпрацьованого масла.

Пристрій і метод повірки відбивної поверхні і метод калібрування

Завдяки методу і відповідного пристрою полегшується моніторинг деградації нафти в режимі реального часу. Ваша геометрія повинна бути «правильною», щоб ефективно концентрувати сонячне світло на великих відстанях. Критичним аспектом контролю є нормаль до поверхні дзеркала. Метод перевірки, запропонований в цій пропозиції, служить для вимірювання нормалі до дзеркала у великій кількості точок того ж близько 100 контрольних точок в обох осях.

Види зварювальних променевих установок

Електронно променеві установки бувають камерними (оброблювані вироби поміщаються цілком в камеру) і безкамерні (вакуум створюється локально, тільки в місці зварювання).

За величиною робочого прискорює напруги установки діляться на:

- низьковольтні (10-30 кВ);

- середні (40-60 кВ);

- високовольтні (100-200 кВ).

Промисловість виробляє універсальні установки і спеціалізовані. Універсальні системи можна застосовувати для ремонтної і експериментальної зварювання виробів. Спеціалізовані системи налаштовуються на виготовлення однотипних деталей.

Рішення полягає в тому, щоб використовувати масив автоколіматори того ж розміру, що і дзеркало, і з такою кількістю автоколіматори, що і контрольні точки, тобто навколо автоколіматори розташовані на монтуванні. Після визначення відносної орієнтації оптичної осі автоколіматори масив може забезпечувати прямі вимірювання нормальної поверхні дзеркала перед кожним автоколіматори. Ідеальне додаток - це команда перевірки на виході з лінії виробництва дзеркал.

Метод калібрування портативної паралельної кінематичної машини

Процес калібрування паралельної машини є одним з ключів, які гарантують її продуктивність, особливо щодо точності його переміщень. У разі портативної паралельної машини, реконфігурованою при кожному використанні, необхідно виконати таку калібрування перед кожним використанням машини. Цей патент дає рішення цієї проблеми за допомогою швидкого і точного методу автоматичного калібрування. Спосіб включає в себе етапи позиціонування позиціонують засобів щонайменше в трьох корпусах на оброблюваної деталі, позиціонування лінійного вимірювального пристрою між кожним з корпусів засобів позиціонування і спеціальну опорну опору машини, 3 - виконати серію машинних рухів, які реєструють зміна довжин і оптимізацію параметрів моделі на основі вимірювань, отриманих на кроці.

Системи можуть застосовуватися не тільки для зварювання металів, в тому числі тугоплавких, але і для обробки кераміки, скла, алмазів та інших матеріалів. Установки можна використовувати для:

- зварювання;

- різання;

- гравіювання;

- свердління;

- легування

- напилення.

Деякі агрегати оснащуються механізмом горизонтального обертання для обробки деталей трубчастої форми.

Дрейфова трубка для лінійного прискорювача з чотириполюсні постійними магнітами без зварних ковпачків. Система складається в прискоренні частинок електричним полем, що генерується джерелом радіочастот, і пропусканням пучка через трубу в «негативну» фазу поля, де електромагніт сходиться до пучку частинок.

Таким чином, тільки задовільні результати були досягнуті на лабораторному рівні з великими труднощами для його індустріалізації. Дві патентні сімейства по відношенню до високопродуктивної інвалідному візку. Перше сімейство по відношенню до механізму підйому стільця. Крісло-коляска містить частину сидіння, переміщувану щодо нижньої частини стільця, за допомогою з'єднувального механізму, що містить, щонайменше, два важелі, які, щоб піднімати стілець, обертаються в протилежних напрямках.

Сучасні установки відрізняються особливою точністю позиціонування променя, тому вони з успіхом використовується в мікроелектроніці. Наприклад, апарат MEBW-60, який виробляє підприємство Focus, може зварювати деталі з нержавіючої сталі товщиною від 0,02 мм. Максимальна товщина стику до 12 мм.

Використання зварювання в промисловості

Розширення використання ЕЛС в промисловості триває. Незважаючи на деякі недоліки, як необхідність роботи в вакуумі і освіту в деяких випадках порожнин в тілі шва, ЕЛС залишається найбільш економічним і точним способом зварювання. Ефективність ККД при електронно променевого зварювання становить 85-95%. Це на порядок вище, ніж у дугового зварювання.

Кожен важіль може повертатися щодо нижньої частини, а кутові положення важелів визначають як стан по висоті, так і нахил сидіння щодо нижньої частини. Друге сімейство патентів по відношенню до механізмів розширення колісної бази стільця; і відстань між задніми колесами, щоб підвищити стійкість стільця в зовнішніх рухах.

Сонячне теплове коллекторное пристрій

Це нова концепція сонячного теплового колектора високої продуктивності. Теплове сонячне коллекторное пристрій містить першу прозору поверхню для падаючого сонячного випромінювання, яка щонайменше частково обмежує теплоносій, причому перша поверхня містить прозоре для сонячного випромінювання покриття, так що теплопередающей рідина безпосередньо бере частину сонячного випромінювання, Покриття має випромінювальною здатністю менше 0. Пристрій може містити поглинають кошти падаючого сонячного випромінювання, яке збільшує енергію, що поглинається теплоносій Елем.

Без електронно-променевого зварювання не обійтися під час обробки:

- активних металів;

- термоупрочнение матеріалів;

- деталей відповідального призначення;

- тугоплавких металів,

- виробів з кераміки, каменю.

Метод променевого зварювання використовується і для виробництва в металургії. Титан виплавляється з титанової губки за допомогою електронно променевих гармат.

Паралельна кінематична машина

Це нова концепція паралельної кінематичної машини з 6 ступенями свободи. Шпиндель розташований в робочому просторі на 5 телескопічних кронштейнах регульованої довжини і орієнтації. Він має шосту руку, розташовану в площині, приблизно перпендикулярній осі головки, для підвищення жорсткості системи. Конфігурація важелів дозволяє досягти обсягу роботи майже кубічно, оптимізуючи обсяг.

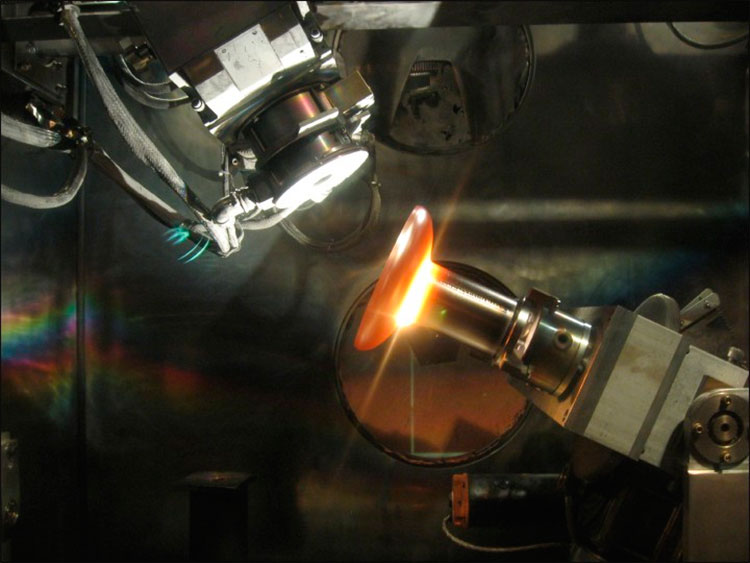

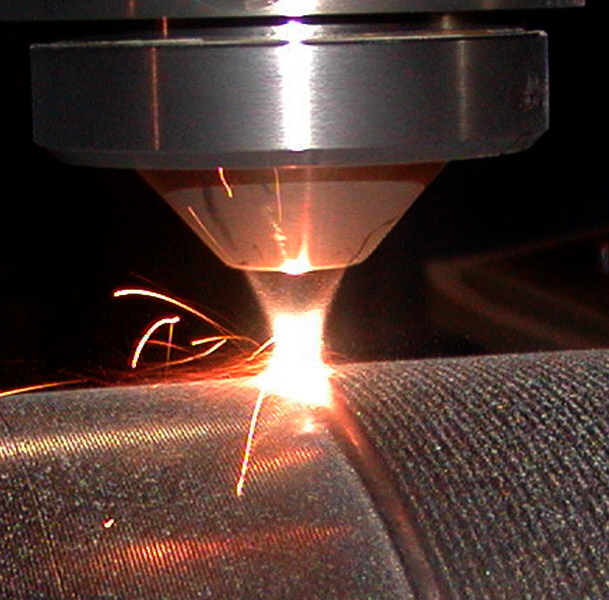

Сварка електронним пучком - це процес зварювання плавленням, в якому до з'єднувальних матеріалами застосовується високошвидкісний електронний промінь. Частини розплавляються, коли кінетична енергія електронів перетворюється в тепло в момент удару, а метал приєднання, якщо він використовується, також плавиться в звареному шві. Сварка часто проводиться в умовах вакууму для запобігання розсіювання електронного пучка.

Японські будівельники атомних станцій застосовують променеву зварювання для з'єднання аустенитной нержавіючої сталі, використовуваної в активній частині реактора, пов'язану з електронно-променеві установки. Дослідження показали, що якість зварного шва, отриманого променевим способом, за багатьма показниками перевершує шов дугового зварювання.

ЕЛС широко застосовуються в електронній промисловості. З її допомогою герметизують мікросхеми і напівпровідникові прилади. Температура нагріву вироби не перевищує 200 градусів. Зварювальний апарат ЕЛУМС-25 / 0,5, розроблений в НВО «Оріон», може приварювати золоті провідники микросборок діаметром 5 мкм.

Тепло проникає глибоко, що дозволяє зварювати деталі набагато товщі, ніж це можливо з більшістю інших зварювальні процеси. Однак, оскільки електронний промінь добре сфокусований, загальний вхід тепла насправді набагато менше, ніж у будь-якого процесу дугового зварювання. В результаті ефект зварювання на навколишній матеріалі мінімальний, а площа, піддана впливу тепла, мала. Спотворення мало, і частина швидко охолоджується, і, хоча зазвичай це перевага, це може привести до утворення тріщин в високовуглецевої сталі.

Практично всі метали можуть бути зварені процесом, але частіше за все звареними є нержавіюча сталь, суперсплави і реакційно здатні і тугоплавкі метали. Цей процес також широко використовується для зварювання різних комбінацій різних металів. Однак спроба зварювання вуглецевої сталі у вакуумі змушує метал виділяти гази при його плавленні, тому для запобігання пористості зварного шва слід використовувати дезоксідіфікатори. Сварка електронним променем - дуже схожий процес лазерного зварювання пучком, за винятком того, що електрони фокусуються замість фотонів в разі лазерів.

Найбільш потужні і великі установки застосовуються в авіаційній промисловості. Обсяг камер становить близько 1500 кубічних метрів.

Останнім часом, після деякого спаду інтересу до електронно-променевого зварювання, через загальної кризи в економіці, активізувалися роботи по виробництву та розробці нових технологій ЕЛС. Якщо ви фахівець в цій сфері, і вам є що розповісти, додати або посперечатися на тему, висловлюйтеся в блоці коментарів.

Перевага використання електронного пучка полягає в тому, що пучок не має тенденцій розходитися по мірі того, як лазерні промені діють при контакті з деталлю. Кількість входу тепла і, таким чином, проникнення залежить від декількох змінних, в першу чергу від числа і швидкості електронів, які впливають на деталь, діаметра електронного пучка і швидкості переміщення. Більш високий струм пучка викликає збільшення входу і проникнення тепла, в той час як більш висока швидкість руху зменшує кількість тепла і зменшує проникнення.

Електронно-променеве зварювання на сьогоднішній день є перспективним способом з'єднання тугоплавких металевих сплавів. Дана технологія може використовуватися з високоміцними сплавами, якісної сталлю, алюмінієм і титаном. Дана технологія грунтується на використанні тепла, яке виділяється при гальмуванні частинок, прискорених за допомогою високої енергії. Подібні технології стали використовуватися в металургії лише з розвитком електронної оптики і вакуумної техніки. Однією з переваг використання даної технології зварювання є її якість, а також можливість роботи з різними тугоплавкими металами.

Електронно-променеве зварювання

При виконанні зварювальних робіт за даною технологією використовується спеціальна електронна гармата, яка дозволяє генерувати спрямований пучок заряджених з високою енергією частинок. Такий спрямований пучок розігріває метал, забезпечуючи отримання високої температури зварювальних кромок. Електронна гармата отримує енергію від високовольтного джерела з постійним струмом. При цьому вся робота такого обладнання контролюється автоматикою, що дозволяє виключити скачки напруги, а, отже, зварювальний дуга має постійну температуру і необхідну інтенсивність.

Однією з особливостей даної технології зварювання є необхідність руху електронного променя по суворо визначеній лінії зварювання. Для цього використовується спеціальна магнітна система, що відхиляє, яка забезпечує управління зварювальної дугою. Для зменшення втрати енергії електронів через їх зіткнення з молекулами газу безпосередньо в місці зварювального з'єднання створюється вакуум, що гарантує максимальну ефективність даної технології і якісне з'єднання металевих елементів.

Технологія променевого зварювання

При виконанні таких зварювальних робіт пучок заряджених частинок проходить по передній стінці з'єднувального шва, а розплавлений метал поступово стікає з боків, концентруючись у задньої стінки з'єднувального шва, де він незабаром кристалізується і застигає. При цьому забезпечується з'єднання металів на молекулярному рівні, що гарантує максимальну міцність зварювання.

Можливо виконання зварювальних робіт безперервним променем, який управляється з відповідною гарматою і магнітної системи, що відхиляє системою, так і з використанням імпульсного електронного променя. Цей промінь має велику щільність енергії, а його частота імпульсів становить 100-500 гігагерц. Імпульсний промінь використовується для зварювання легкосплавних і легкоиспаряющихся металів. Відзначимо, що імпульсна технологія може застосовуватися для роботи з надзвичайно тонкими тугоплавкими металевими листами. При появі під час зварювання підрізів тонких кромок їх в подальшому можна видалити вагається зварювальним електронним променем.

Установка електронно-променевого зварювання

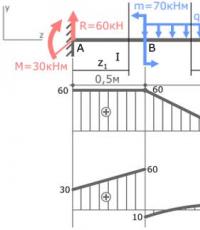

В першу чергу хотілося б поговорити про основні параметри виконання даної роботи. Їх таких характеристик променевого зварювання виділимо наступне:

- Точність фокусування променя.

- Загальна тривалість імпульсів.

- Прискорення напруги.

- Швидкість руху зварного променя.

- Сила струму в отриманому промені.

- Ступінь вакууму.

Вибір тих чи інших параметрів зварювання в даному випадку буде прямо залежати від конкретних особливостей з'єднуються металів. Слід зазначити, що якість виконання даної роботи потребують дотримання точності напрямку променя по його осях і правильність складання деталей. Саме тому необхідно витримувати мінімально і максимально допустимі зазори в з'єднуються деталях, в залежності від цього вибирають ті чи інші параметри обладнання.

способи

При використанні променевої технології можна отримати наступні види з'єднань металевих виробів:

- Кутове.

- Замкове.

- Стикове.

- Стикове з використанням виробів різної товщини.

- Стикове з виконаної отбортовкой крайок.

- Стикове з з'єднанням шестерень.

Характерні особливості променевого зварювання

З особливостей виконання такої роботи можна виділити наступне:

- Сварка з променевої технології виконується в вакуумному середовищі. Тим самим виключається деградація розплавленого металу і забезпечується максимально чиста поверхню.

- Концентрований промінь дозволяє досягати максимально високих температур. Метал при впливі таких температур швидко розплавляється, що дозволяє отримати дрібнозернистий шов з мінімальною шириною.

- При використанні інших технології зварювання з'являються істотні складності при роботі зі сплавами, які чутливі до інтенсивності нагріву. При цьому променеве зварювання може використовуватися для роботи з такими чутливими до нагрівання сплавами, в тому числі з високолегованої сталі, титаном і алюмінієм.

Переваги і недоліки

З переваг даної технології можна відзначити наступне:

- Є можливість з'єднання кераміки, тугоплавких металів і різних інших виробів.

- При виконанні зварювальних робіт виділяється мінімальна кількість теплової енергії. Тим самим забезпечується зниження витрат на з'єднання таких деталей.

- Забезпечується максимально можливу якість виконаного з'єднання. Навіть при роботі з тими металами, зварювати які іншими технологіями надзвичайно складно, можна отримати довговічне і міцне з'єднання.

Якщо ж говорити про недоліки, то можна виділити наступне:

- Для забезпечення вакууму в робочій камері використовується спеціальне дороге обладнання.

- При роботі з металевими сплавами з великою теплопровідністю існує ризик утворення несплавлення.