Ультразвукове зварювання пластмас. Процес ультразвукового зварювання металів. Схема отримання сполук ультразвуком

Ультразвукові коливання в даний час широко використовуються в різних галузях промисловості і при дослідженні фізичних явищ. Сучасний етап розвитку ультразвукової техніки характеризується як вдосконаленням раніше розроблених способів, так і розширенням числа нових областей застосування УЗК.

Промислове використання УЗК розвивається в двох напрямках:

При напів-гарячої і холодної зварюванні чавуну металургійні та технологічні засоби використовуються для впливу на метал для поліпшення якості зварних з'єднань, таких як. Вирівняйте металевий стрижень з елементами графітірованія так, щоб був шов з відповідною швидкістю охолодження. структура сірого чавуну, - сплав металу шва з елементами, що приводить до утворення шва феррит-перлітною структури шляхом склеювання. надлишку вуглецю в карбіду, які більш стабільні, ніж цемент, і більш рівномірно розподілені в металі; - включення кисневмісних компонентів в зварювальні матеріали для максимального окислення вуглецю. і отримання металу з низьковуглецевої сталі; - застосування зварювальних матеріалів для забезпечення чорних металів різних кольорових сплавів: мідь-нікель, мідно-залізо, залізо-нікель і інші. з високою пластичністю і температурою плавлення, близької до. температура плавлення чавуну.

застосування хвиль малої інтенсивності (низькоенергетичних коливань) (0,8¸12,0 МГц) ð для дефектоскопії, вимірювань, сигналізації, автоматизації виробництва і т.д.

застосування високоенергетичних коливань (хвиль високої інтенсивності) для активного впливу на речовини і різні технологічні процеси ð очищення деталей, зварювання металів і пластмас, механічна обробка і т.д.

Найбільше застосування - холодне зварювання тонкостінних низьковуглецевих електродів зі стабілізуючим покриттям. Діаметр електродів становить до 4 мм і використовуються малі струми. Джерела постійного струму і зворотна полярність. Основним недоліком цього режиму зварювання є те, що між основним металом і металом зварного шва утворюється досить жорстка і тендітна зона, що зменшує міцність зварного з'єднання і ускладнює його механічну обробку. Цей недолік можна усунути тільки при тривалому відпалі з'єднання при високій температурі.

Ультразвук низької інтенсивності і високої частоти (МГц) використовують в техніці понад 60 років.

Ультразвукові коливання високої інтенсивності (більше декількох Вт / см 2) і f= 18¸44 кГц застосовують для активного впливу на речовини і технологічний процеси близько 40 років.

У зварювальній техніці ультразвук використовують в наступних напрямках:

Для збільшення міцності з'єднання сталеві шпильки можуть використовуватися для холодної зварювання сталевими електродами. Вони намотуються на місце зварювання, залишаючи їх на 3-4 мм вище поверхні. У процесі зварювання головки шпильок спочатку розплавляються, потім простір між ними заповнюється по всій поверхні скошених решт і, нарешті, весь зазор заповнюється металом.

Для отримання швів з достатньою високою пластичністю в холодному стані, електроди використовуються для виготовлення сплавів на основі нікелю на основі нікелю. Мідь і нікель не утворюють з'єднання з вуглецем, але їх присутність в сплаві знижує розчинність заліза в залозі і сприяє графітизації. Крім того, пластичність металевого шва допомагає частково зменшити зварювальні напруги і, отже, знижує ризик розтріскування в області теплового удару. Для зварювання чавуну використовуються мідно-нікелеві, мідно-нікелеві і железонікелевие електроди.

Для поліпшення механічних властивостей зварного з'єднання при впливі на зварювальну ванну в процесі кристалізації. Поліпшення механічних властивостей зварного з'єднання відбувається завдяки подрібнення структури металу шва і видалення газів.

В якості джерела енергії для отримання точкових і шовних з'єднань (особливо в мікроелектроніці) ультразвукові коливання активно руйнують природні і штучні плівки, що дозволяє зварювати метали з окисленої поверхнею, вкриті шаром лаку і т.д., можливо з'єднання найтонших металевих фольги.

Сварка мідно-залізними електродами повинна проводитися таким чином, щоб уникнути високого перегріву зварних деталей: при менших струмах, де можливо стабільне спалювання дуги, зварювання коротких перерв для охолодження зварної деталі. Мідно-залізні електроди підходять для зварювання одиночних НЕ дефектів або невеликих витоків, створюють витоку на відливання з відповідальною метою.

На практиці мідно-нікелеві електроди в основному використовуються для зварювання ливарних дефектів, виявлених при обробці виливків чавуну на робочих поверхнях, де затвердіння неприйнятно. Найбільш типовим з цих електродів є те, що нікель і мідь не розчиняються вуглець і не утворюють структури високої твердості після нагрівання і швидкого охолодження. Освітлення часткової зони плавлення практично відсутній, так як нікель і мідь є Графітізуючі, які при проникненні в цю область мають позитивний ефект.

Ультразвук знижує або знімає власні напруги і деформації, що виникають при зварюванні. Їм можна стабілізувати структурні складові металу зварного з'єднання, усуваючи можливість самовільного деформування звареної конструкції з часом.

Для оцінки якості зварних з'єднань (ультразвукова дефектоскопія) з різних металів і сплавів.

У той же час залізо і нікель мають необмежену розчинність в твердому стані, що сприяє гарному сплавлению між швом і основним металом. Недоліком цих сплавів є їх висока цінність і недолік, а також той факт, що велика лінійне стискання призводить до утворення гарячих тріщин. Іноді утворюється мережа гарячих тріщин, що значно знижує міцність зварного з'єднання. У зв'язку з цим не рекомендується використовувати ці сплави для зварювання тріщин у виробах, що працюють при високих навантаженнях.

Сварка з малим бурильних отвором дає хороші результати, так як це не заважає наступній обробці. Для зварювання окремих дрібних дефектів на оброблених поверхнях виливків чавуну і високоякісного чавуну, що виникають при механічній обробці поверхні виробів і при ремонті виливків чавуну, железонікелевие електроди, що містять від 40 до 60% нікелю і від 60 до 40% заліза. Сварка такими електродами забезпечує досить високу міцність і певну пластичність шовного металу. Залізо-нікелеві електроди мають певні переваги, такими як висока міцність і менше лінійне стиснення.

Ультразвуком зварюється велика частина термопластичних полімерів (наприклад, полістирол).

Перші досліди з ультразвукової зварюванні (УЗС) металів робилися в Німеччині в 1936-37г.г., А роботи по створенню обладнання і технології УЗС почалися в США на початку 50-х років.

В СРСР перші роботи по УЗС металів з'явилися в 1958 році.

Характеристики зварювання мідних і мідних сплавів. При зварюванні міді і її сплавів слід враховувати такі особливості, що впливають на технологію зварювання. Мідь має високу теплопровідність, що ускладнює локальне нагрівання до високих температур. Це вимагає використання більш концентрованих джерел зварювання і збільшення лінійної енергії, а також використання попереднього і спільного нагріву.

При високих температурах мідь окислюється, що призводить до забруднення міді твердими оксидами. Оксид міді розчинний в розплавленому металі і має обмежену розчинність в твердому стані. Через обмежену за часом можливості металургійної обробки зварювального жолоби необхідно використовувати деоксіданти, такі як фосфор, марганець, кремній. Однак раскислители можуть знизити корозійну стійкість і провідність металу. Для руйнування оксиду твердих газів на поверхні зварювального барабана використовуються потоки на основі бури.

Дослідженнями і дослідно-конструкторськими роботами в області УЗС займаються ВНИИС Ленінград, МВТУ им.Баумана м.Москва, НІІТОП г.Н.Новгород і інші.

Процес ультразвукового зварювання металів

При зварюванні ультразвуком нероз'ємне з'єднання металів утворюється при спільному впливі на деталі механічних коливань високої частоти і відносно невеликих здавлюють зусиль, прикладених нормально до поверхні їхнього зіткнення ( f= 10¸100 кГц, амплітуда коливань x = 1¸100 мкм).

Деякі домішки міді можуть сприяти утворенню гарячого порошку. З цієї причини вони повинні бути різко зменшені в матеріалах добавки або пов'язані з важкими з'єднаннями шляхом введення цезію і цирконію в зварювальну ванну, які одночасно надають модифікуючу дію.

Зварювальний алюмінієвий сплав виробляє зносостійкий оксид алюмінію, який забруднює зварювальну ванну, перешкоджає легуванню основного металу і погіршує властивості зварного з'єднання. Для цієї мети використовуються флюси, що складаються з фторидів і хлоридів лужних елементів.

Для отримання механічних коливань високої частоти зазвичай використовують магнітострикційний ефект. Він полягає у зміні розмірів деяких сплавів під впливом змінного магнітного поля.

Для ультразвукових перетворювачів зазвичай використовується чистий нікель або железокобальтовие сплави. Зміна розмірів магнітострикційних матеріалів дуже мало: для нікелю магнітострикційне подовження становить 40 × 10 -6. Тому для збільшення амплітуди і концентрації енергії коливання, а також для передачі механічних коливань до місця зварювання використовують хвилеводи, Які мають, як правило, звужують форму. Коефіцієнт зусилля волноводов зазвичай дорівнює 5, амплітуда на кінці хвилеводу при холостому ході повинна бути 20¸30 мкм. Досвід УЗ микросварки показав, що величини амплітуди коливання x = 1¸3 мкм вже забезпечують освіту надійного з'єднання.

Утворений оксид цинку є високотоксичним, тому зварювання повинна проводитися з хорошою вентиляцією. Випаровування цинку може призвести до пористості металу шва. Рекомендується працювати з постійним струмом з прямою полярністю. У рідкому стані мідь поглинає велику кількість водню, який не покидає метал.

Підвищена тонкість міді і її сплавів ускладнює зварювання в різних ситуаціях. Для формування кореня шва використовуються сталеві або графітові накладки. Особливості зварювання алюмінієвих і алюмінієвих сплавів. Зварювання алюмінію і його сплавів має наступні проблеми.

Хвилеводи передають енергію коливання плоскої хвилі від магнитострикционного перетворювача до зварювального наконечника (інструменту)

Рис.1. Зовнішній вигляд волноводов

Коефіцієнт посилення амплітуди коливального зміщення при d 1 ¹d 2 К у = d 1 2 / d 2 2, де d 1, d 2 - діаметри вхідного і вихідного торців хвилеводу.

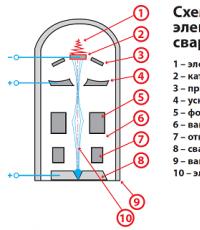

Основний вузол машини для УЗС - магнітострикційний перетворювач. Його схема для точкового зварювання має такий вигляд.

Щоб видалити цей шар оксиду перед зварюванням, поверхня ретельно очищається хімічно або механічно. Оксидний шар, утворений в процесі зварювання, віддаляється за допомогою флюсів, які забезпечують його розчинення або руйнування. Флюси засновані на з'єднаннях хлору і фториду лужних елементів. При зварюванні ВІГ оксид видаляється шляхом катодного розпилення, для чого зварювання здійснюється зі змінним струмом.

При високих температурах сила алюмінію різко зменшується, що може призвести до руйнування твердого металу з нерастянутой частини країв під дією маси зварювального резервуара. Розміри зварювальної ванни важко контролювати, тому що алюмінієвий сплав не змінює свій колір при нагріванні.

1-магнітострикційний перетворювач; 2-хвилевід; 3-виступ; 4-привід стиснення (механізм стиснення); 5-виріб; 6-маятникова опора; 7-діафрагма; 8-токоподвод; 9-кожух водяного охолодження.

Рис.2. Схема установки для точкового зварювання

Алюміній володіє високим коефіцієнтом лінійного розширення і низькою еластичністю, що збільшує тенденцію до деформування. Тому зварні деталі повинні бути надійно закріплені фітингами. Рідкий алюміній розчиняє велика кількість водню, який важко зруйнувати, коли зварювальний трубка швидко руйнується. В результаті виникає пористість, що призводить до зменшення міцності і пластичності металу шва. Це призводить до затримки кристалізації металу, а отримані гази легше виводяться на поверхню зварювальної ванни.

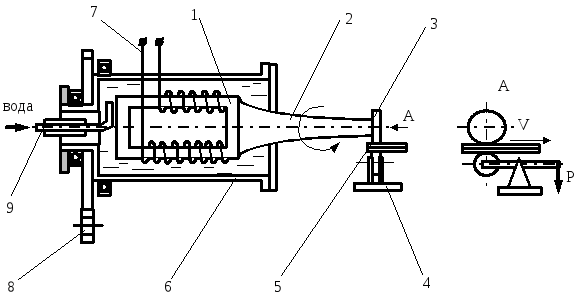

1-магнітострикційний перетворювач; 2-хвилевід; 3-сваривающий ролик; 4-притискної ролик; 5-виріб; 6-кожух перетворювача; 7-підведення струму для магнитострикционного перетворювача; 8-привід обертання; 9-підведення охолоджуючої води.

Рис.3. Схема установки для шовного зварювання ультразвуком

Обмотка магнитострикционного перетворювача харчується струмом високої частоти від ультразвукового генератора. Механічні коливання передаються і посилюються волноводом. На кінці хвилеводу є робочий виступ. При зварюванні високочастотні пружні коливання передаються через хвилевід на робочий виступ у вигляді горизонтальних механічних переміщень високої частоти.

Найбільшою тенденцією до утворення пори є алюмінієво-магнієві сплави. Метал шва має тенденцію до тріщини через його великий кристалічної структури і високих напруг, що виникають в результаті великої лінійної усадки при кристалізації - 1, 7%.

Алюміній і його сплави добре зварюються всіма методами дугового зварювання. Здебільшого, вручну і механічно зварюється в інертних газах. Зварювання титанових і титанових сплавів. Труднощі при зварюванні титану пов'язані з високою хімічною реакційною здатністю до газам при нагріванні. При нагріванні до температури вище 550 ° С титан енергійно розчиняє азот з утворенням твердих і маловязких нітридів. Поверхневий шар титану насичений киснем і азотом, а падіння частинок цього шару в шов призводить до крихкості металу і утворення холодних тріщин.

Тривалість процесу зварювання залежить від зварюваного металу і його товщини, для малої товщини вона обчислюється частками секунди.

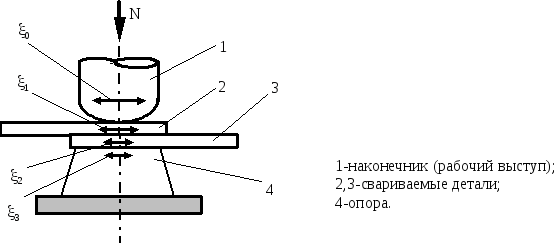

Рис.4. Схема процесу УЗС металів

Коливання наконечника поляризовані в площині, що збігається з поверхнею верхньої пластини.

Водень, навіть при низькій концентрації, погіршує властивості титану, що сприяє утворенню холодних тріщин. Як правило, це досягається за рахунок використання флюсів, спеціальних газових форсунок і використання захисних подушок на зворотному боці шва. Захист металу вважається хорошою, якщо після зварювання поверхня блискуча.

Наявність різних плям є доказом насичення металу газовим швом. Основними способами зварювання титану є дугова зварка із захистом інертного газу, зварювання під флюїдом, електрозварюванням і електродної зварюванням. Будь-яка невідповідність виробництва вимогам, встановленим нормативними документами, називається дефектом. У процесі зварювання дефекти діляться на: дефекти при підготовці та встановлення зварного вироби і дефекти зварювання. Дефекти зварювання діляться на зовнішні і внутрішні.

Коливання наконечника (робочий виступ, інструмент) викликають коливання пластин і опори з амплітудами x 1, x 2, x 3, причому x 0\u003e x 1\u003e x 2\u003e x 3, так як в кожній з областей «наконечник-деталь», « деталь-деталь »,« деталь-опора »відбувається поглинання енергії коливань.

Процес зварювання починається з взаємодії мікронерівностей поверхонь, що з'єднуються під дією сили N, відбувається їх деформація.

Дефекти при підготовці та встановлення. У зварних з'єднаннях найчастіше зустрічаються дефекти форми і розмірів рядків. Форма і розміри шва зазвичай залежать від товщини зварюваного матеріалу. Вони призначаються з технічними умовами і вказані на кресленнях. Крім того, шви можуть мати нерівну ширину вздовж стібка, нерівну висоту, пагорби, стоки, сідла і т.д. ці дефекти в основному пов'язані з низькою якістю електродів або з відмовою зварника належним чином привести електрод або пальник. Всі ці дефекти можуть значно знизити міцність з'єднання, особливо при ударних або вібраційних навантаженнях.

Після включення УЗК в результаті відносних коливань поверхонь, що з'єднуються контактують мікронерівності відчувають зрушення і частково деформуються, відбувається зближення, очищення поверхні, виникають зони схоплювання і т.д.

У початковий момент дії ультразвукових коливань на зварюються поверхнях виникає сухе тертя, що приводить до руйнування окисних плівок і плівок з адсорбованих газів і рідин. Після утворення ювенільних поверхонь процес сухого тертя переходить в чисте тертя, яке супроводжується утворенням вузлів схоплювання. Схоплюванню сприяють мала амплітуда коливання труться, і зворотно-поступальний характер цих коливань.

Металографічні дослідження зразків різних металів, зварених на різних режимах зварювання (потужності, тривалості, при різних тисках), що не виявили в зоні зварювання литої структури або впливу на метал високих температур. Встановлено, що температура в зоні зварювання не вище, ніж 0,6 від температури плавлення.

Деякі дані по температурі (t °) в зоні зварювання наведені в таблиці 1.

Таблиця 1

|

матеріал |

режим зварювання | |||

|

Тривалість зварювання, з |

P стиснення, кгс (дан) | |||

|

алюміній | ||||

В результаті в зоні зварювання спостерігається невелика пластична деформація (5¸20%) від їх первинних розмірів.

Зварюваність металів ультразвуком визначається:

їх фізико-механічними властивостями при t ° зварювання;

властивостями механічної коливальної системи, видом обробки поверхні перед зварюванням і т.д.

Зварене з'єднання при правильному режимі зварювання володіє міцністю, що дорівнює міцності основного металу.

Використання ультразвуку сьогодні охопило навіть промислову сферу. Класичний приклад тому - зварювання ультразвукова. Вона заснована на ряді фізичних закономірностей, про які варто знати перед початком робіт. У чому особливості процесу? Яке обладнання застосовується? Які переваги ультразвуку при зварюванні? Про це ви дізнаєтесь з даного матеріалу.

Загальні відомості

Ультразвукове зварювання - це метод створення нероз'ємних з'єднань, при якому електричні коливання певної частоти за допомогою генератора змінюються на механічні коливання апарату. Електричні коливання ультразвуку становлять в середньому 30 кГц.

Специфіка операції - в напрямку теплового впливу. УЗС відрізняється від класичних методів зварювання тим, що нагріваються лише контактують ділянки деталей, а не все цілком. Вона може бути застосована при обробці різнорідних матеріалів, а для ряду полімерних виступає єдино вірним способом з'єднання.

Час зварювання визначається характеристиками матеріалів і варіюється від десятих часток до декількох секунд. За допомогою ультразвуку ідеально зварюються полікарбонат, ПВХ, поліпропілен, шкіри та тканини з синтетичними волокнами.

специфіка процесу

Завдання будь-якої зварювання - надійне з'єднання матеріалів. При нагріванні ділянок молекули заготовок переходять в збуджений стан, що супроводжується збільшенням відстані між ними. Тут може відбуватися рекомбінація зв'язків складових елементів. Як виконати це з найменшими втратами матеріалу, швидко і якісно? Тут без ультразвукового зварювання обійтися складно.

У / З хвиля спрямованої дії потрапляє в передбачуване місце стику деталей. Під її впливом відбувається раніше описаний процес - збудження молекул. Досить зблизити заготовки, щоб процес їх злиття став неминучим.

Переваги ультразвукового зварювання

До переваг способу відносяться:

- відмінна міцність з'єднаних деталей;

- відсутність необхідності попередньої підготовки поверхонь (шліфування, очищення бруду і т.п.), а також зачистки шва після кристалізації;

- внутрішня напруга шва відсутні на всіх стадіях роботи;

- зовні шов не помітний;

- процес може протікати без участі оператора;

- підвищення ефективності виробництва за рахунок економії часу зварників на роботу;

- можливість поєднання ряду операцій (з різкою металу, або нанесенням малюнка);

- при зварюванні ультразвукової додаткові витратні або з'єднувальні елементи не потрібні (клей, нитки, розчинники);

- при дії хвилі ультразвуку на людину не роблять негативний вплив будь-які її складові;

- не вимагається захисне середовище (газова);

- економічність використання електроенергії.

Однаково хороші обидва відомих способу ультразвукового зварювання - шовний та пресовий. Перший використовується для отримання швів довжиною менше 250 мм, другий - при точковому або контурному з'єднанні.

Коротко про установках

Устаткування для ультразвукового зварювання складається з наступних вузлів:

- генератор електричних коливань;

- акустичний вузол з хвилеводом;

- пресовий механізм;

- контролююча процес апаратура.

У самостійному виготовленні пристрою немає необхідності, і на те є ряд причин. Перша і основна - створення машини зажадає безлічі математичних і фізичних розрахунків. Мінімальне відхилення призведе до появи резонансу в місці контакту деталей, що знизить якість зварного з'єднання.

різновиди УЗС

Сварка ультразвуком класифікується за низкою критеріїв. Перший - спосіб передачі енергії. Так виділяють:

- контактну;

- передавальний зварювання.

Перша зазвичай використовується для з'єднання м'яких пластмас, плівок, синтетики товщиною до 5 мм. Найбільш поширений метод зварювання - внахлест.  Друга може бути застосована при обробці жорстких пластмас (полістирол, капрон і т.п.). З'єднання - стикове.

Друга може бути застосована при обробці жорстких пластмас (полістирол, капрон і т.п.). З'єднання - стикове.

Іншими критеріями класифікації УЗС є:

- спосіб переміщення хвилеводу (пресова - за одну коротку рух елемента; безперервна - за тривалий вплив на дільницю зварювання);

- спосіб дозування вводиться механічної енергії (з фіксацією часу впливу у / з імпульсу, осадкою або зазором).

- Особливості зварювального устаткування

На відміну від ручної або напівавтоматичного роботи, де можна використовувати різні типи електродів або дротів, а також змінювати інші параметри процесу, в обладнанні для ультразвукового зварювання все розраховано до дрібниць. Процес протікає в такий спосіб:

- генератор створює електричний імпульс;

- коливання перетворюються в високочастотну звукову хвилю;

- хвиля передається через хвилевід до місця з'єднання деталей;

- тут вона створює резонанс;

- зміщення матеріалів один до одного приводить до їх миттєвого з'єднанню.

Залежно від фізичних характеристик матеріалів, що з'єднуються підбирається частота коливань. Далі - деякі приклади установок.

Устаткування для ультразвукового зварювання

Умовно всі апарати можна поділити на три групи:

- стаціонарні (верстати);

- настільні;

- ручні.

Прикладом першої групи є машина ультразвукового зварювання SportTex EU 1300. Візуально вона нагадує звичайну швейну машинку.

Технічні характеристики:

- напруга - 220 В;

- частота - 50 Гц;

- потужність - 1,5 кВт;

- робоча поверхня - 50 мм;

- продуктивність - до 10 м / хв;

- тиск робочий - до 7 бар;

- робоча частота - до 20 кГц;

- габарити - 1200х1200х550 мм;

- вага - 110 кг.

Вартість установки становить не менше 200 тисяч рублів, тому використовується вона зазвичай на виробництві.

До більш компактним пристроям належить ультразвукової модуль настільного типу для з'єднання тубов (невеликих довгастих ємностей, наприклад, для зубних паст, кремів і т.д.). Швидкість роботи настільних установок варіюється від 0,3 до 1,5 с і залежить від ширини шва (до 70 мм).

Інші параметри:

- робоча частота - до 35 кГц;

- потужність - до 1,5 кВт;

- пневматичний привід;

- габарити - 533х261х219 мм;

- вага - 30 кг.

Вартість подібних установок на порядок нижче, ніж стаціонарних.

Найбільш компактні пристрої для ультразвукового зварювання застосовуються для клепки пластмас, прихватки невеликих деталей, фіксації елементів на несучі конструкції. Приклад - ручна машинка Handy Star. Її потужність, частота і швидкість роботи схожі на настільні пристрої, однак габарити і маса істотно нижче, що відбивається на вартості. Розглянутий інструмент в сумі трьох вимірів дає 720 мм, а маса складає лише 4,5 кг. Використовується таке обладнання для ультразвукового зварювання в автомобільній промисловості, ремонті брезентових виробів, виробництві стрічкових транспортерів.

Важливо пам'ятати ряд моментів. Перший - довжина зварювальних деталей не повинна перевищувати чверть метра. Це обумовлено конструкцією установок. Другий - з'єднуються деталі повинні бути сухими. Третій - як мінімум одна з деталей повинна бути тонкостінної.