Електроди для контактного зварювання. Пристрій для заточування електродів машин для контактного точкового зварювання

Точкове зварювання - метод, при якому з'єднання деталей внахлест проводиться в одній або декількох точках. При подачі електроструму відбувається місцеве нагрівання, у результаті метал розплавляється і схоплюється. На відміну від електродугового або газового зварювання не потрібний матеріал присадки: плавляться не електроди, а самі деталі. Не потрібно і обволікання інертним газом: зварювальна ванна достатньо локалізована і захищена від попадання атмосферного кисню. Зварювальник працює без маски та рукавиць. Це дозволяє краще візуалізувати та контролювати процес. Точкове зварювання забезпечує високу продуктивність (до 600 точок/хв) за низьких витрат. Вона широко використовується у різних галузях господарства: від приладобудування до літакобудування, а також у побутових цілях. Без точкового зварювання не обходиться жодна автомайстерня.

Устаткування для точкового зварювання

Роботи виконуються на спеціальному зварювальному апараті, який називається споттер (від англ. Spot - точка). Спотири бувають стаціонарні (для роботи в цехах) та переносні. Установка працює від електромережі 380 або 220 В і генерує заряди струму кілька тисяч ампер, що значно більше, ніж у інверторів і напівавтоматів. Струм подається на мідний або карбоновий електрод, який притискається до поверхонь, що зварюються пневматикою або ручним важелем. Виникає теплова дія, що триває кілька мілісекунд. Однак цього вистачає для надійного стикування поверхонь. Так як час впливу мінімальний, то тепло не поширюється далі по металу, а точка зварювання швидко остигає. Зварюванню підлягають деталі із рядових сталей, оцинкованого заліза, нержавіючої сталі, міді, алюмінію. Товщина поверхонь може бути різною: від найтонших деталей для приладобудування до листів товщиною 20 мм.

Контактно-точкове зварювання може проводитися одним електродом або двома з різних боків. Перший спосіб використовується для зварювання тонких поверхонь або у тих випадках, коли притиск з двох боків здійснити неможливо. Для другого способу використовують спеціальні кліщі, затискаючі деталі. Цей варіант забезпечує більш надійне кріплення та частіше використовується для роботи з товстостінними заготовками.

За типом струму апарати для точкового зварювання поділяються на:

- працюючі на змінному струмі;

- працюючі на постійному струмі;

- низькочастотні апарати;

- апарати конденсаторного типу

Вибір обладнання залежить від особливостей технологічного процесу. Найбільш поширені апарати змінного струму.

Повернутись до змісту

Електроди для точкового зварювання

Електроди для точкового зварювання відрізняються від електродів для електродугового зварювання. Вони не тільки забезпечують подачу струму на поверхні, що зварюються, але й виконують притискну функцію, а також задіяні у відводі тепла.

Висока інтенсивність робочого процесу обумовлює необхідність використання матеріалу, стійкого до механічних та хімічних впливів. Найбільш висунутим вимогам відповідає мідь з додаванням хрому та цинку (0,7 та 0,4% відповідно).

Якість зварної точки багато в чому визначається діаметром електрода. Він повинен бути мінімум у 2 разів більше товщини деталей, що стикуються. Розміри стрижнів регламентуються ГОСТом та мають від 10 до 40 мм у діаметрі. Рекомендовані розміри електродів представлені у таблиці. (Зображення 1)

Для зварювання рядових сталей доцільно використовувати електроди з плоскою робочою поверхнею, для зварювання високовуглецевих та легованих сталей, міді, алюмінію - зі сферичною.

Електроди зі сферичними наконечниками більш стійкі: здатні зробити більше крапок до перезаточування.

До того ж вони універсальні і підійдуть для зварювання будь-якого металу, а ось використання плоских для зварювання алюмінію або магнію призведе до утворення вм'ятин.

Точкове зварювання у важкодоступних місцях виконується електродами зігнутої форми. Зварювальник, який стикається з подібними умовами роботи, завжди має набір різних фігурних електродів.

Для надійної передачі струму та забезпечення притиску електроди повинні щільно з'єднуватись з електродотримачем. Для цього їх посадковим частинам надають форму конусу.

Деякі види електродів мають різьбове з'єднання або кріпляться по циліндричній поверхні.

Повернутись до змісту

Параметри точкового зварювання

Основними параметрами процесу є сила струму, тривалість імпульсу, зусилля стискування.

Від сили зварювального струму залежить кількість тепла, що виділяється, швидкість нагріву, величина зварного ядра.

Поряд із силою струму на кількість тепла та розміри ядра впливає тривалість імпульсу. Однак при досягненні певного моменту настає стан рівноваги, коли все тепло відводиться від зони зварювання і вже не впливає на розплавлення металу та розмір ядра. Тому збільшення тривалості подачі струму понад це недоцільно.

Зусилля стиснення впливає на пластичну деформацію поверхонь, що зварюються, перерозподіл по них тепла, кристалізацію ядра. Високе зусилля стиснення знижує опір електричного струму, що йде від електрода до деталей, що зварюються, і в зворотному напрямку. Отже, зростає сила струму, прискорюється процес розплавлення. З'єднання, виконане з високим зусиллям стиснення, відрізняється високою міцністю. При великих струмових навантаженнях стиск перешкоджає виплеску розплавленого металу. З метою зняття напруги та збільшення густини ядра в деяких випадках проводиться додаткове короткочасне підвищення зусилля стиснення після відключення струму.

Виділяють м'який та жорсткий. При м'якому режимі сила струму менша (щільність струму становить 70-160 А/мм²), а тривалість імпульсу може досягати кількох секунд. Таке зварювання застосовується для з'єднання низьковуглецевих сталей і більш поширене в домашніх умовах, коли роботи проводяться на малопотужних апаратах. При твердому режимі тривалість потужного імпульсу (160-300 А/мм²) становить від 0,08 до 0,5 секунди. Деталям забезпечують максимально можливий стиск. Швидке нагрівання та швидке охолодження дозволяють зберегти звареному ядру антикорозійну стійкість. Жорсткий режим використовують під час роботи з міддю, алюмінієм, високолегованими сталями.

Вибір оптимальних параметрів вимагає врахування багатьох факторів та проведення випробувань після розрахунків. Якщо ж виконання пробних робіт неможливе або недоцільне (наприклад, при разовому зварюванні в домашніх умовах), слід дотримуватися режимів, викладених у довідниках. Рекомендовані параметри сили струму, тривалості імпульсу та стиснення для зварювання рядових сталей наведені у таблиці. (Зображення 2)

Повернутись до змісту

Можливі дефекти та їх причини

Якісно виконана точкова забезпечує надійне з'єднання, термін служби якого зазвичай перевищує термін служби самого виробу. Однак порушення технології може призвести до дефектів, які можна розділити на 3 основні групи:

- недостатні розміри зварного ядра та відхилення його положення щодо стику деталей;

- механічні пошкодження: тріщини, вм'ятини, раковини;

- порушення механічних та антикорозійних властивостей металу в зоні, що прилягає до зварної точки.

Розглянемо конкретні види дефектів та причини їх виникнення:

- Непровар може бути викликаний недостатньою величиною сили струму, надмірним стиском, зношеністю електрода.

- Зовнішні тріщини виникають при занадто великому струмі, недостатньому стисканні, забрудненості поверхонь.

- Розриви біля кромок зумовлені близьким розташуванням до них ядра.

- Вм'ятини від електродів виникають при їхній замалій робочій поверхні, неправильній установці, надмірному стиску, занадто високому струмі і тривалому імпульсі.

- Виплеск розплавленого металу та заповнення ним простору між деталями (внутрішній виплеск) відбувається через недостатнє стискування, утворення в ядрі повітряної раковини, неспіввісно встановлених електродах.

- Зовнішній виплеск розплавленого металу на поверхню деталей може бути викликаний недостатнім стиском, занадто великими режимами струму та часу, забрудненістю поверхонь та перекосом електродів. Останні два чинники негативно впливають на рівномірність розподілу струму і плавлення металу.

- Внутрішні тріщини і раковини виникають через надмірні режими струму і часу, недостатнє або запізнювальне стискування, забрудненість поверхонь. Усадкові раковини з'являються в момент охолодження ядра. Для їх запобігання використовують проковочний стиск після припинення подачі струму.

- Причиною неправильної форми ядра чи його усунення є перекіс чи несоосность електродів, забрудненість поверхні деталей.

- Пропал є наслідком забрудненості поверхонь або недостатнього стиснення. Щоб уникнути цього дефекту, струм необхідно подавати тільки після того, як стиснення забезпечене повністю.

Для виявлення дефектів використовують візуальний огляд, рентгенографію, ультразвукове дослідження, капілярну діагностику.

При випробувальних роботах контроль за якістю зварної точки проводиться шляхом розриву. Ядро має залишитись повністю на одній деталі, а на другій – глибокий кратер.

Виправлення дефектів залежить від їхнього характеру. Застосовують механічне зачищення зовнішніх виплесків, проковування при деформації, термічну обробку для зняття напруги. Найчастіше браковані точки просто перетравлюють.

Конструкція електродів повинна мати форму та розміри, що забезпечують доступ робочої частини електрода до місця зварювання деталей, бути пристосованою для зручної та надійної установки на машині та мати високу стійкість робочої поверхні.

Найбільш простими для виготовлення та експлуатації є прямі електроди, що виконуються відповідно до ГОСТу 14111-69 з різних мідних електродних сплавів, залежно від марки металу деталей, що зварюються.

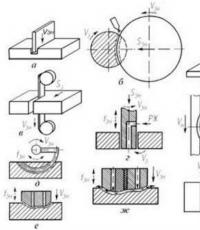

Іноді, наприклад, при зварюванні різноіменних металів або деталей з великою різницею в товщині, для отримання якісних сполук електроди повинні мати досить низьку електротеплопровідність (30...40% від міді). Якщо з такого металу виготовляти весь електрод, він інтенсивно нагріватиметься від зварювального струму за рахунок свого високого електроопору. У таких випадках основу електрода виконують із мідного сплаву, а робочу частину з металу з властивостями, необхідними для нормального формування сполук. Робоча частина 3 може бути змінною (рис. 1, а) і закріплюватися за допомогою гайки 2 на підставі 1. Використання електродів такої конструкції зручно, так як дозволяє при зміні товщини та марки металу деталей, що зварюються встановлювати потрібну робочу частину. Недоліками електрода зі змінною частиною є можливість застосування його лише при зварюванні деталей з хорошими підходами та недостатньо інтенсивне охолодження. Тому такі електроди не слід використовувати на важких режимах зварювання з великим темпом.

Мал. 1. Електроди з робочою частиною з іншого металу

Робочу частину електродів виконують у вигляді припаяного (рис. 1, б) або запресованого наконечника (рис. 1, в). Наконечники виготовляють із вольфраму, молібдену або їх композицій із міддю. При запресовуванні наконечника з вольфраму необхідне шліфування його циліндричної поверхні з метою надійного контакту з основою електрода. При зварюванні деталей з нержавіючих сталей товщиною 0,8...1,5 мм діаметр вольфрамової вставки 3 (рис. 1, в) становить 4...7 мм, глибина запресованої частини 10...12 мм, а частини 1,5...2 мм, що виступає. При більшій довжині виступаючої частини спостерігаються перегрів та зниження стійкості електрода. Робоча поверхня вставки може бути плоскою або сферичною.

Особлива увага при конструюванні електродів має приділятися формі та розмірам посадкової частини. Найбільш поширена конусна посадкова частина, довжина якої має становити не менше. Електроди з укороченим конусом слід застосовувати лише при зварюванні з використанням малих зусиль та струмів. Крім конусної посадки, іноді застосовується кріплення електродів на різьбленні за допомогою накидної гайки. Таке з'єднання електродів може бути рекомендовано. багатоточкових машин, коли важливо мати однакову вихідну відстань між електродами або в кліщах. При використанні фігурних електродотримачів застосовують також електроди з циліндричною посадковою частиною (див. рис. 8, г).

При точковому зварюванні деталей складного контуру і поганими підходами до місця з'єднання використовують найрізноманітніші фігурні електроди, які мають складнішу конструкцію ніж прямі, менш зручні в експлуатації і, як правило, мають знижену стійкість. Тому фігурні електроди доцільно застосовувати тоді, коли без них зварювання взагалі неможливе. Розміри та форма фігурних електродів залежать від розмірів та конфігурації деталей, а також конструкції електродотримачів та консолей зварювальної машини (рис. 2).

Мал. 2. Різні типи фігурних електродів

Фігурні електроди під час роботи зазвичай відчувають значний згинальний момент від внеосевого докладання зусилля, який необхідно враховувати під час виборів чи конструюванні електродів. Згинальний момент і зазвичай малий переріз консольної частини утворюють значні пружні деформації. У зв'язку з цим неминуче взаємне зміщення робочих поверхонь електродів, особливо якщо один електрод прямий, а інший фігурний. Тому у фігурних електродів кращою є сферична форма робочої поверхні. У разі фігурних електродів, що зазнають великих згинальних моментів, можлива деформація конусної посадкової частини та гнізда електродотримача. Гранично допустимі згинальні моменти для фігурних електродів із бронзи Бр.НБТ та електродотримачів із термообробленої бронзи Бр.Х складають за дослідними даними для конусів електродів діаметром 16, 20, 25 мм відповідно 750, 1500 та 3200 кг×див. Якщо конусна частина фігурного електрода відчуває момент більше допустимого, слід збільшити максимальний діаметр конуса.

При конструюванні складних просторових фігурних електродів рекомендується попереднє виготовлення їхньої моделі з пластиліну, дерева або металу, що легко обробляється. Це дозволяє встановити найбільш раціональні розміри та форму фігурного електрода та уникнути переробок при його виготовленні одразу з металу.

На рис. 3 наведено деякі приклади зварювання вузлів у місцях з обмеженим доступом. Зварювання профілю з обічайкою виконують нижнім електродом зі зміщеною робочою поверхнею (рис. 3 а).

Мал. 3. Приклади застосування фігурних електродів

Приклад використання верхнього електрода з косою заточкою та нижнього, фігурного, показаний на рис. 3, б. Кут відхилення електродотримача від вертикальної осі не повинен бути більше 30 °, інакше конусний отвір електродотримача деформується. Якщо не можна встановити верхній електрод з нахилом, він також може бути фігурним. Фігурний електрод згинають у двох площинах для досягнення важкодоступного місця зварювання (рис. 3, в-д). Якщо на машині немає або обмежено горизонтальне переміщення консолей для зварювання деталей, показаних на рис. 3, е застосовують два фігурні електроди з однаковими вильотами.

Іноді фігурні електроди сприймають дуже великі згинальні моменти. Щоб уникнути деформації конусної посадкової частини, фігурний електрод додатково закріплюють за зовнішню поверхню електродотримача за допомогою хомутика і гвинта (рис. 4, а). Міцність фігурних електродів з вильотом значно збільшується, якщо виконувати їх складовими (армованими). Для цього основна частина електрода виготовляється зі сталі, а струмоведуча з мідного сплаву (рис. 4, б). З'єднання струмопровідних частин між собою може бути виконане за допомогою паяння, а зі сталевою консоллю - на гвинтах. Можливий варіант конструкції, коли фігурний електрод з мідного сплаву підкріплюють (армують) сталевими елементами (планками), які не повинні утворювати навколо електрода замкнутого кільця, так як в ньому індуктуватимуться струми, що збільшують нагрівання електрода. Кріплення фігурних електродів, що зазнають великих моментів, доцільно виконувати у вигляді подовженої циліндричної частини для установки в машині замість електродотримача (див. рис. 4, б).

Мал. 4. Електроди, що сприймають великий згинальний момент:

а - з підкріпленням за зовнішню поверхню електродотримача;

б – армований електрод: 1 – сталева консоль; 2 – електрод; 3 - струмопідведення

Найчастіше при точковому зварюванні використовується внутрішнє охолодження електродів. Однак, якщо зварювання виконується електродами малого перерізу або з великим нагріванням, а матеріал, що зварюється, не схильний до корозії, в кліщах застосовують зовнішнє охолодження. Підведення охолоджувальної води здійснюється або спеціальними трубками або через отвори в робочій частині самого електрода. Великі труднощі виникають при охолодженні фігурних електродів, тому що підвести воду безпосередньо до робочої частини не завжди можливо через малі перерізи консольної частини електрода. Іноді охолодження виконують за допомогою тонких мідних трубок, що припаюють до бокових поверхонь консольної частини фігурного електрода досить великого розміру. Враховуючи, що фігурні електроди завжди охолоджуються гірше за прямі електроди, часто доводиться суттєво знижувати темп зварювання, не допускаючи перегріву робочої частини фігурного електрода та зниження стійкості.

При використанні для зварювання у важкодоступних місцях кліщів, а також необхідності частої заміни електродів застосовують кріплення електродів, показане на рис. 5. Таке кріплення забезпечує хороший електричний контакт, зручне регулювання вильоту електродів, хорошу стійкість проти бічних зсувів, швидке та просте знімання електродів. Однак через відсутність внутрішнього охолодження в таких електродах їх застосовують при зварюванні на малих струмах (до 5...6 кА) та з малим темпом.

Мал. 5. Способи кріплення електродів

Для зручності роботи використовують електроди, що мають кілька робочих частин. Ці електроди можуть бути переставними або поворотними (рис. 6) і значно спрощують та прискорюють установку електродів (суміщення робочих поверхонь).

Мал. 6. Багатопозиційні переставний (а) та поверхневий (б) електроди:

1 – електродотримач; 2 - електрод

Електроди встановлюються в електродотримачі, які закріплюються на консольних частинах зварювальної машини, що передають зусилля стиснення та струм. У табл. для довідок наведено розміри прямих електродотримачів основних типів точкових зварювальних машин. Електродотримачі повинні виготовлятися із досить міцних мідних сплавів із відносно високою електропровідністю. Найчастіше електродотримач виконують з бронзи Бр.Х, яка повинна бути термічно оброблена для отримання необхідної твердості (НВ не менше 110). У разі зварювання сталей, коли застосовуються невеликі струми (5…10 кА), електродотримачі доцільно виконувати із бронзи Бр.НБТ або кремненікелевої бронзи. Ці метали забезпечують тривале збереження розмірів конусного отвору посадкового електродотримача.

Таблиця. Розміри електродотримачів точкових машин у мм

Найбільшого поширення мають прямі електродотримачі (рис. 7). Усередині порожнини електродотримача проходить трубка для підведення води, переріз якої має бути достатньо інтенсивного охолодження електрода. При товщині стінки трубки 0,5-0,8 мм її зовнішній діаметр повинен становити 0,7-0,75 від діаметра отвору електрода. У разі частої зміни електродів доцільно використовувати електродотримач з виштовхувачами (рис. 7, б). Виштовхування електрода з посадкового гнізда проводиться при ударі дерев'яним молотком по бойку 5, який з'єднаний з трубкою з нержавіючої сталі - виштовхувачем 1. Повернення виштовхувача і бойка у вихідне нижнє положення виконується пружиною 2. Важливо, щоб торець виштовхувача, що ударяє ушкоджень на своїй поверхні, інакше посадкова частина електрода швидко виходити з ладу, заклиниваясь при його видаленні з електродотримача. Зручним для експлуатації є виконання кінця електродотримача 1 у вигляді змінної втулки різьбової 2, в якій встановлений електрод 3 (рис. 7, в). Така конструкція дозволяє виготовляти втулку 2 з більш стійкого металу і замінювати її при зносі та встановленні електрода іншого діаметра, а також легко видаляти електрод при заклиниванні шляхом вибивання сталевою виколоткою зсередини втулки.

Мал. 7. Прямі електродотримачі:

а – нормальний;

б - з виштовхувачем;

в – зі змінною втулкою

Якщо фігурні електроди частіше застосовуються при зварюванні деталей, що мають малі розміри елементів, що з'єднуються, то при великих їх розмірах доцільно використання спеціальних фігурних електродотримачів і простих електродів, Фігурні електродотримачі можуть бути складовими і забезпечувати встановлення електродів під різним, кутом до вертикальної осі (рис. 8, а). Перевагою такого електродотримача є легке регулювання вильоту електрода. У ряді випадків фігурний електрод може бути замінений електродотримачем, показаним на рис. 8, б. Інтерес також є електродотримачем, нахил якого можна легко регулювати (рис. 8, в). Конструкція, вигнута під кутом 90° електродотримача наведена на рис. 30 г вона дозволяє закріпити електроди з циліндричною посадковою частиною. Спеціальний гвинтовий затискач забезпечує швидке закріплення та зняття електродів. На рис. 9 представлені різні приклади точкового зварювання з використанням фігурних електродотримачів.

Мал. 8. Спеціальні електродотримачі

Мал. 9. Приклади застосування різних електродотримачів

При точковому зварюванні великогабаритних вузлів типу панелей доцільно використовувати чотириелектродну поворотну головку (рис. 10). Застосування таких головок дозволяє в чотири рази збільшити час роботи електродів до чергової зачистки, не видаляючи панель, що зварюється, з робочого простору машини. Для цього після забруднення кожної пари електродів електродотримач 1 повертається на 90° і закріплюється стопором 4. Поворотна головка дозволяє також встановлювати електроди з різною формою робочої поверхні для зварювання вузла з змінною, наприклад, ступінчасто товщиною деталей, а також забезпечити механізацію зачистки електродів спеціальними. Поворотна головка може використовуватися при точковому зварюванні деталей з великою різницею у товщині та встановлюється з боку тонкої деталі. Відомо, що при цьому робоча поверхня електрода, що контактує з тонкою деталлю, швидко зношується і замінюється при повороті головки на нову. Як електрод з боку товстої деталі зручно використовувати ролик.

Мал. 10. Поворотна електродна головка:

1 – поворотний електродотримач; 2 – корпус; 3 – електрод; 4 – стопор

При точковому зварюванні осі електродів повинні бути перпендикулярні поверхням деталей, що зварюються. Для цього зварювання деталей, що мають ухили (плавно змінюється товщину), або виготовлених за допомогою підвісних машин, за наявності великогабаритних вузлів виконують з використанням поворотного електрода, що самовстановлюється, зі сферичною опорою (рис. 11, а). Щоб уникнути течі води, електрод має ущільнення у вигляді гумового кільця.

Мал. 11. Самовстановлювані електроди та головки:

а - поворотний електрод із плоскою робочою поверхнею;

б - головка для двоточкового зварювання: 1 - корпус; 2 – вісь;

- пластинчастий електрод для зварювання сітки: 1, 7 - консолі машини; 2-вилка; 3 – гнучкі шини; 4-хитний електрод; 5 - сітка, що зварюється; 6 - нижній електрод

На звичайних точкових машинах зварювання сталевих деталей щодо невеликої товщини може виконуватися відразу двома точками із застосуванням двоелектродної головки (рис. 11, б). Рівномірне розподілення зусиль на обидва електроди досягається за рахунок повороту корпусу 1 щодо осі 2 під дією зусилля стиснення машини.

Для зварювання сітки із сталевого дроту діаметром 3...5 мм можуть бути застосовані пластинчасті електроди (рис. 11, в). Верхній електрод 4 хитається на осі для рівномірного розподілу зусиль між сполуками. Підведення струму з метою його рівномірності проводиться гнучкими шинами 3; вилка 2 та вісь гойдання ізольовані від електрода. При довжині електродів до 150 мм вони можуть виконуватися такими, що не гойдаються.

Мал. 12. Розсувні клинові електроди-вставки

При зварюванні панелей, що складаються з двох обшивок і ребер жорсткості, всередині повинна бути електропровідна вставка, що сприймає зусилля електродів машини. Конструкція вставки повинна забезпечувати її щільне прилягання до внутрішньої поверхні деталей, що зварюються без зазору, щоб уникнути глибоких вм'ятин на зовнішніх поверхнях деталей і можливих пропалів. З цією метою може бути використана розсувна вставка, показана на рис. 12. Рух клина 2 щодо нерухомого клина 4, що забезпечує їх підтискання до деталей 3, що зварюються, синхронізовано з роботою машини. Коли електроди 1 і 5 стиснуті та відбувається зварювання, повітря з пневмосистеми приводу машини надходить у праву порожнину циліндра 8, закріпленого на передній стінці машини і через тягу 7 переміщує клин 2, збільшуючи відстань між робочими поверхнями клинів. При піднятті електрода 1 повітря виходить з правої і починає надходити в ліву порожнину циліндра 8, зменшуючи відстань між поверхнями клинів, що дозволяє переміщати панель, що зварюється щодо електродів машини. Охолодження клинової вставки здійснюється повітрям, яке надходить трубкою 6. Використання такої вставки дозволяє зварювати деталі з внутрішньою відстанню між ними до 10 мм.

k-svarka.com

З'єднання деталей контактним точковим зварюванням

- 27 грудня

- 77 переглядів

- 13 рейтинг

- Електроди для точкового зварювання

- Параметри точкового зварювання

- Можливі дефекти та їх причини

Точкове зварювання - метод, при якому з'єднання деталей внахлест проводиться в одній або кількох точках. При подачі електроструму відбувається місцеве нагрівання, у результаті метал розплавляється і схоплюється. На відміну від електродугового або газового зварювання не потрібний матеріал присадки: плавляться не електроди, а самі деталі. Не потрібно і обволікання інертним газом: зварювальна ванна достатньо локалізована і захищена від попадання атмосферного кисню. Зварювальник працює без маски та рукавиць. Це дозволяє краще візуалізувати та контролювати процес. Точкове зварювання забезпечує високу продуктивність (до 600 точок/хв) за низьких витрат. Вона широко використовується у різних галузях господарства: від приладобудування до літакобудування, а також у побутових цілях. Без точкового зварювання не обходиться жодна автомайстерня.

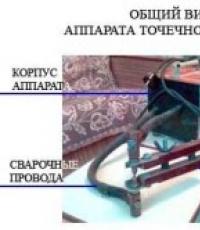

Схема точкового зварювання.

Устаткування для точкового зварювання

Роботи виконуються на спеціальному зварювальному апараті, який називається споттер (від англ. Spot - точка). Спотири бувають стаціонарні (для роботи в цехах) та переносні. Установка працює від електромережі 380 або 220 В і генерує заряди струму кілька тисяч ампер, що значно більше, ніж у інверторів і напівавтоматів. Струм подається на мідний або карбоновий електрод, який притискається до поверхонь, що зварюються пневматикою або ручним важелем. Виникає теплова дія, що триває кілька мілісекунд. Однак цього вистачає для надійного стикування поверхонь. Так як час впливу мінімальний, то тепло не поширюється далі по металу, а точка зварювання швидко остигає. Зварюванню підлягають деталі із рядових сталей, оцинкованого заліза, нержавіючої сталі, міді, алюмінію. Товщина поверхонь може бути різною: від найтонших деталей для приладобудування до листів товщиною 20 мм.

Загальний вигляд точкового зварювального апарату.

Контактно-точкове зварювання може проводитися одним електродом або двома з різних боків. Перший спосіб використовується для зварювання тонких поверхонь або у тих випадках, коли притиск з двох боків здійснити неможливо. Для другого способу використовують спеціальні кліщі, затискаючі деталі. Цей варіант забезпечує більш надійне кріплення та частіше використовується для роботи з товстостінними заготовками.

За типом струму апарати для точкового зварювання поділяються на:

- працюючі на змінному струмі;

- працюючі на постійному струмі;

- низькочастотні апарати;

- апарати конденсаторного типу

Вибір обладнання залежить від особливостей технологічного процесу. Найбільш поширені апарати змінного струму.

Повернутись до змісту

Схема саморобного апарату для точкового зварювання.

Електроди для точкового зварювання відрізняються від електродів для електродугового зварювання. Вони не тільки забезпечують подачу струму на поверхні, що зварюються, але й виконують притискну функцію, а також задіяні у відводі тепла.

Висока інтенсивність робочого процесу обумовлює необхідність використання матеріалу, стійкого до механічних та хімічних впливів. Найбільш висунутим вимогам відповідає мідь з додаванням хрому та цинку (0,7 та 0,4% відповідно).

Якість зварної точки багато в чому визначається діаметром електрода. Він повинен бути мінімум у 2 разів більше товщини деталей, що стикуються. Розміри стрижнів регламентуються ГОСТом та мають від 10 до 40 мм у діаметрі. Рекомендовані розміри електродів представлені у таблиці. (Зображення 1)

Для зварювання рядових сталей доцільно використовувати електроди з плоскою робочою поверхнею, для зварювання високовуглецевих та легованих сталей, міді, алюмінію – зі сферичної.

Електроди зі сферичними наконечниками більш стійкі: здатні зробити більше крапок до перезаточування.

До того ж вони універсальні і підійдуть для зварювання будь-якого металу, а ось використання плоских для зварювання алюмінію або магнію призведе до утворення вм'ятин.

Точкове зварювання у важкодоступних місцях виконується електродами зігнутої форми. Зварювальник, який стикається з подібними умовами роботи, завжди має набір різних фігурних електродів.

Для надійної передачі струму та забезпечення притиску електроди повинні щільно з'єднуватись з електродотримачем. Для цього їх посадковим частинам надають форму конусу.

Деякі види електродів мають різьбове з'єднання або кріпляться по циліндричній поверхні.

Повернутись до змісту

Основними параметрами процесу є сила струму, тривалість імпульсу, зусилля стискування.

Від сили зварювального струму залежить кількість тепла, що виділяється, швидкість нагріву, величина зварного ядра.

Поряд із силою струму на кількість тепла та розміри ядра впливає тривалість імпульсу. Однак при досягненні певного моменту настає стан рівноваги, коли все тепло відводиться від зони зварювання і вже не впливає на розплавлення металу та розмір ядра. Тому збільшення тривалості подачі струму понад це недоцільно.

Зусилля стиснення впливає на пластичну деформацію поверхонь, що зварюються, перерозподіл по них тепла, кристалізацію ядра. Високе зусилля стиснення знижує опір електричного струму, що йде від електрода до деталей, що зварюються, і в зворотному напрямку. Отже, зростає сила струму, прискорюється процес розплавлення. З'єднання, виконане з високим зусиллям стиснення, відрізняється високою міцністю. При великих струмових навантаженнях стиск перешкоджає виплеску розплавленого металу. З метою зняття напруги та збільшення густини ядра в деяких випадках проводиться додаткове короткочасне підвищення зусилля стиснення після відключення струму.

Виділяють м'який та жорсткий режим зварювання. При м'якому режимі сила струму менша (щільність струму становить 70-160 А/мм²), а тривалість імпульсу може досягати кількох секунд. Таке зварювання застосовується для з'єднання низьковуглецевих сталей і більш поширене в домашніх умовах, коли роботи проводяться на малопотужних апаратах. При твердому режимі тривалість потужного імпульсу (160-300 А/мм²) становить від 0,08 до 0,5 секунди. Деталям забезпечують максимально можливий стиск. Швидке нагрівання та швидке охолодження дозволяють зберегти звареному ядру антикорозійну стійкість. Жорсткий режим використовують під час роботи з міддю, алюмінієм, високолегованими сталями.

Вибір оптимальних параметрів вимагає врахування багатьох факторів та проведення випробувань після розрахунків. Якщо ж виконання пробних робіт неможливе або недоцільне (наприклад, при разовому зварюванні в домашніх умовах), слід дотримуватися режимів, викладених у довідниках. Рекомендовані параметри сили струму, тривалості імпульсу та стиснення для зварювання рядових сталей наведені у таблиці. (Зображення 2)

Повернутись до змісту

Циклограми процесів контактного точкового зварювання.

Якісно виконане точкове контактне зварювання забезпечує надійне з'єднання, термін служби якого зазвичай перевищує термін служби самого виробу. Однак порушення технології може призвести до дефектів, які можна розділити на 3 основні групи:

- недостатні розміри зварного ядра та відхилення його положення щодо стику деталей;

- механічні пошкодження: тріщини, вм'ятини, раковини;

- порушення механічних та антикорозійних властивостей металу в зоні, що прилягає до зварної точки.

Розглянемо конкретні види дефектів та причини їх виникнення:

- Непровар може бути викликаний недостатньою величиною сили струму, надмірним стиском, зношеністю електрода.

- Зовнішні тріщини виникають при занадто великому струмі, недостатньому стисканні, забрудненості поверхонь.

- Розриви біля кромок зумовлені близьким розташуванням до них ядра.

- Вм'ятини від електродів виникають при їхній замалій робочій поверхні, неправильній установці, надмірному стиску, занадто високому струмі і тривалому імпульсі.

- Виплеск розплавленого металу та заповнення ним простору між деталями (внутрішній виплеск) відбувається через недостатнє стискування, утворення в ядрі повітряної раковини, неспіввісно встановлених електродах.

- Зовнішній виплеск розплавленого металу на поверхню деталей може бути викликаний недостатнім стиском, занадто великими режимами струму та часу, забрудненістю поверхонь та перекосом електродів. Останні два чинники негативно впливають на рівномірність розподілу струму і плавлення металу.

- Внутрішні тріщини і раковини виникають через надмірні режими струму і часу, недостатнє або запізнювальне стискування, забрудненість поверхонь. Усадкові раковини з'являються в момент охолодження ядра. Для їх запобігання використовують проковочний стиск після припинення подачі струму.

- Причиною неправильної форми ядра чи його усунення є перекіс чи несоосность електродів, забрудненість поверхні деталей.

- Пропал є наслідком забрудненості поверхонь або недостатнього стиснення. Щоб уникнути цього дефекту, струм необхідно подавати тільки після того, як стиснення забезпечене повністю.

Для виявлення дефектів використовують візуальний огляд, рентгенографію, ультразвукове дослідження, капілярну діагностику.

При випробувальних роботах контроль за якістю зварної точки проводиться шляхом розриву. Ядро має залишитися повністю на одній деталі, а на другій – глибокий кратер.

Виправлення дефектів залежить від їхнього характеру. Застосовують механічне зачищення зовнішніх виплесків, проковування при деформації, термічну обробку для зняття напруги. Найчастіше браковані точки просто перетравлюють.

expertsvarki.ru

Точкове зварювання завдяки появі компактних ручних апаратів типу BlueWeldPlus стає популярною не тільки при промислових масштабах застосування, але і в побуті. Слабким місцем такої технології є електроди для контактного зварювання: їхня низька стійкість у багатьох випадках відлякує споживача.

Точкове зварювання завдяки появі компактних ручних апаратів типу BlueWeldPlus стає популярною не тільки при промислових масштабах застосування, але і в побуті. Слабким місцем такої технології є електроди для контактного зварювання: їхня низька стійкість у багатьох випадках відлякує споживача.

Причини недовговічності електродів контактного електрозварювання

Процес контактного зварювання складається з наступних стадій:

- Попередньої підготовки поверхні деталей, що з'єднуються - вона повинна бути непросто очищена від забруднень і оксидів, але і дуже рівною, щоб виключити нерівномірність напруги електричного поля, що виникає.

- Ручного або механічного притиску виробів, що зварюються - зі збільшенням зусилля притиску зростають інтенсивність дифузії і механічна міцність зварного шва.

- Локального розплавлення металів у зоні притиску теплом електричного струму, у результаті формується зварювальне з'єднання. Притискання електродів на цій стадії перешкоджає утворенню зварювальних бризок.

- Відключення струму та поступового остигання зварного шва.

Таким чином, матеріал електродів для контактного зварювання зазнає не тільки значної термічної напруги, але й механічного навантаження. Тому щодо нього пред'являється ряд вимог – висока електропровідність, висока термічна стійкість (зокрема – і зажадав від постійних коливань температури), підвищені значення межі міцності на стиск, малий коефіцієнт теплоємності. Таким комплексом властивостей має обмежена кількість металів. Насамперед – це мідь, і сплави її основі, проте й де вони завжди задовольняють виробничим вимогам.

У зв'язку з постійним підвищенням енергетичних характеристик вироблених апаратів для точкового зварювання багато торгових марок орієнтують споживача застосування лише «своїх», фірмових електродів, що завжди дотримується. В результаті знижується якість зварних швів, одержуваних за такою технологією, підривається довіра до процесу контактного електрозварювання.

Подолання зазначених проблем здійснюється двома шляхами: удосконаленням видів та конструкцій зварювальних електродів для точкового зварювання, та розробкою нових матеріалів, що використовуються для виготовлення таких електродів. Для приватних користувачів має значення також ціна питання.

Матеріали електродів

Відповідно до ГОСТ 2601, критерієм якості готового шва є його міцність на розрив чи зсув. Вона залежить від інтенсивності теплової потужності в зоні електричного розряду, тому зв'язується в першу чергу з теплофізичними характеристиками матеріалу електродів.

Використання мідних електродів є малоефективним з двох причин. По-перше, мідь, будучи високопластичним металом, не має достатньої пружності, щоб у період між робочими циклами повністю відновити геометричну форму електродів. По-друге, мідь дуже дефіцитна, а часта заміна електродів обумовлює і високі фінансові витрати.

Спроби використовувати твердішу, зміцнену мідь успіху не мають: для нагартованого матеріалу паралельно з підвищенням твердості знижується температура рекристалізації, тому з кожним робочим циклом знос робочого торця електрода для контактного зварювання зростатиме. Тому практичне застосування отримали мідні сплави з додаванням інших металів. Зокрема, введення в мідний сплав кадмію, берилію, магнію, цинку та алюмінію мало змінює показник теплопровідності, натомість покращує твердість при нагріванні. Стійкість електрода від динамічних теплових навантажень збільшують залізо, нікель, хром та кремній.

При підборі оптимального матеріалу зварювальних електродів для контактного зварювання орієнтуються показник питомої електропровідності сплаву. Чим менше він відрізнятиметься (у менший бік) від електропровідності чистої міді – 0,0172 Ом·мм2/м, тим краще.

Найбільш ефективну стійкість проти зносу та деформації показують сплави, до складу яких входять кадмій (0,9…1,2%), магній (0,1…0,9%) та бор (0,02…0,03%).

Вибір матеріалу для електродів точкового зварювання залежить також від конкретних завдань процесу. Можна виділити три групи:

Вибір матеріалу для електродів точкового зварювання залежить також від конкретних завдань процесу. Можна виділити три групи:

- Електроди, призначені для проведення контактного зварювання у жорстких умовах (безперервне чергування циклів, поверхневі температури до 450…500 ºС). Їх виготовляють з бронз, що містять хром і цирконій (Бр.Х, Бр.ХЦр 0,6-0,05. До цієї групи включають нікель-кремнисті бронзи (Бр.КН1-4), а також бронзи, додатково леговані титаном і бериллієм (Бр.НТБ), що використовуються для точкового зварювання нержавіючих та жароміцних сталей та сплавів.

- Електроди, що застосовуються при контактних температурах на поверхні до 250…300ºС (зварювання звичайних вуглецевих та низьколегованих сталей, мідних та алюмінієвих виробів). Їх виробляють із мідних сплавів марок МС та МК.

- Електроди для легких режимів експлуатації (поверхневі температури до 120…200ºС). Як матеріали застосовується кадмієва бронза Бр.Кд1, хромиста бронза Бр.Х08, кремненікелева бронза Бр.НК та ін. Такі електроди можуть використовуватися також і для роликового контактного електрозварювання.

Слід зазначити, що за зменшенням питомої електропровідності (стосовно чистої міді) ці матеріали розташовуються в наступній послідовності: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр .НК →Бр.Кд1→Бр.КН1-4. Зокрема, розігрів до необхідної температури електрода, виготовленого з бронзи Бр.ХЦр 0,6-0,05, відбудеться приблизно вдвічі швидше, ніж отриманого з бронзи Бр.КН1-4.

Конструкції електродів

Найменш стійким місцем електрода є його сферична робоча частина. Електрод бракується, якщо збільшення розмірів торця перевищує 20% первинних розмірів. Конструкція електродів визначається конфігурацією поверхні, що зварюється. Розрізняють такі виконання інструменту

- З циліндричною робочою частиною та конічною посадковою частиною.

- З конічними посадковою та робочою частиною, та перехідною циліндричною ділянкою.

- Зі сферичним робочим торцем.

- Зі скошеним робочим торцем.

Крім того, електроди можуть бути суцільними та складовими.

При самостійному виготовленні (або перезаточуванні) рекомендується витримувати наступні співвідношення розмірів, при яких інструмент матиме максимальну стійкість:

- Для розрахунку діаметра електрода d користуються залежністю Р = (3…4)d2, де Р – фактично необхідне стиск електродів під час процесу контактної електрозварювання. У свою чергу, рекомендовані значення тиску осаду, при якому виходять найбільш якісні сполуки, становить 2,5...4,0 кг/мм2 площі зварного шва, що отримується;

- Для електродів з конічною робочою частиною оптимальний кут конусності варіюється від 1:10 (для інструмента з діаметром робочої частини до 30...32 мм) до 1:5 – у протилежному випадку;

- Вибір кута конуса визначається також найбільшим зусиллям стиснення: при максимальних зусиллях рекомендується приймати конусність 1:10, як забезпечує підвищену поздовжню стійкість електрода.

Основні форми електродів для контактного зварювання встановлює ДЕРЖСТАНДАРТ 14111, тому, застосовуючи ті чи інші співвідношення розмірів, слід враховувати розміри посадкового простору під інструмент для конкретної моделі машини контактного зварювання.

Значну економію матеріалу дає застосування складових конструкцій. При цьому для виготовлення корпусу застосовують матеріали з високими значеннями електропровідності, а знімну робочу частину виготовляють із сплавів із високою твердістю та зносостійкістю (у тому числі й термічною). Зокрема, подібне поєднання властивостей мають металокерамічні сплави від швейцарської фірми АМРСО марок A1W або A1WC, що містять 56% вольфраму і 44% міді. Їхня електропровідність досягає 60% від електропровідності чистої міді, що визначає малі втрати на нагрівання при виконанні зварювання. Рекомендованим матеріалом можуть бути бронзові сплави з добавками хрому і цирконію, а також вольфрам.

Електроди для контактного зварювання легких сплавів, де не потрібно значного зусилля притиску, виконують зі сферичною робочою частиною, а контактних губок апаратів точкового електрозварювання доцільно застосовувати крем'янисті бронзи.

Механічні характеристики електродів повинні знаходитись у таких межах:

- Твердість по Брінеллю, НВ - 1400 ... 2600;

- Модуль Юнга, ДПа - 80 ... 140;

- Граничний згинальний момент, кгсм – не нижче 750…800.

Конструкції електродів завжди повинні бути порожніми, для забезпечення ефективного охолодження.

proinstrumentinfo.ru

Технологія та апарати точкового зварювання

Що таке точкове зварювання? Це контактний спосіб з'єднання заготовок в одній або кількох точках. Сформована сполука схожа на заклепку.

Переваги методу:

- зварювання металів різних сплавів (від дорогих до дешевих);

- міцність та естетичний вид з'єднання;

- висока швидкість (продуктивність);

- економічність у витраті матеріалів;

- низька кваліфікація робітника.

Недоліки: шов не герметичний, концентрація напруги у зоні з'єднання.

Точкова технологія набула широкого поширення в промисловості та в побуті. Її з'єднують як малі деталі в приладобудуванні, так і великі сталеві листи в різних галузях промисловості.

Послідовність технології

Весь процес можна описати так:

- Приготовлені деталі розміщуються між двома електродами і стискуються з певним зусиллям;

- подається електричний струм електроди;

- відбувається нагрівання та розплавлення металу в місці контакту;

- вимикається живлення (проковування) - кристалізація ядра розплаву;

- знімається стиск з деталей.

Проковування може здійснюватися з підвищенням або без стиснення.

Форми та розміри точкового з'єднання залежать від сили електричного струму, часу процесу, електродів, сили стиснення та чистоти поверхні заготовок. Діаметр зварного заклепки може бути від 3 до 12 мм.

Підготовка заготовок до зварювання

Матеріал зачищають лише у місці зіткнення електродів з поверхнею. Для цього застосовують щітки, кола, піскоструминні інструменти та розчини для травлення.

Без очищення - швидше зношуються електроди, кульгає якість скріплення матеріалу та зростає споживання електрики.

Устаткування для точкового зварювання

Апарати точкового зварювання бувають:

- із змінним струмом;

- із постійним струмом;

- машини конденсаторного вигляду;

- низькочастотні апарати.

Кожному апарату точкового зварювання притаманні свої плюси та мінуси.

У продажу є різні моделі апаратів, на всі випадки життя

Обладнання зі змінним струмом користується більшою популярністю. У пристрій апаратів входить - силовий трансформатор, тиристорний модуль, трансформатор, що знижує, логічні контролери, реле, блок управління та ін.

Що таке конденсаторне зварювання? Технологія проста: при зарядці в конденсаторі поступово накопичується енергія, яка при витраті генерує імпульс великого струму.

Завдяки цьому при зварюванні споживається менша контрольована потужність від мережі. Ця технологія відмінно поєднує метали з гарною теплопровідністю (срібло, алюмінієві - мідні сплави).

Зазначимо: точкове скріплення може виконуватися м'яким та жорстким режимами.

При м'якому процесі заготовки гріють помірним струмом від 0,5 до 3 сек. Метод застосовують для з'єднання схильних до загартування виробів.

Жорсткий метод застосовується для високолегованих сталей, сплавів алюмінію та міді. Час розігріву 0,1 – 1,5 сек.

Вартість обладнання

Промисловість поставляє ринку різні апарати для точкового зварювання - ціна сильно відрізняється від потужності і призначення машин. Є ручні переносні моделі та потужні верстати для цехових робіт.

Наприклад, ручні зварювальні кліщі для точкового зварювання BlueWeld Plus 230 823226 можна придбати за 40 000 рублів.

Споттери. Апарат TELWIN DIGITAL CAR SPOTTER 5500 (400) коштуватиме 66 000 рублів.

Технічні характеристики Telwin

Зараз, в інтернет-магазинах можна купити китайське точкове зварювання для акумуляторів хінт (від 7000 рублів).

Фото китайського апарату для акумуляторів

Потрібно віддати належне нашим умільцям, які своїми руками збирають різноманітні прилади для точкового з'єднання. Звичайно ж, в інших публікаціях ми розповімо про це і навіть про саморобне точкове зварювання інвертором.

Відео: як виготовити апарат точкового зварювання самостійно.

Електроди

Електроди для точкового зварювання повинні виконувати свою функцію - це стиснення металевих виробів та підведення струму до них.

Різна форма електродів

Важливу роль електрода виконує наконечник. Наприклад, тонкі дуже швидко зношуються і їх потрібно підточувати. Найкраща форма – це конус.

Як продовжити життя електродів:

- купувати лише фірмові вироби;

- для кожного металу використовувати свій електрод;

- за важких умов зварювання використовувати правильні наконечники;

- експлуатувати прозорі шланги для контролю води.

Знайте: підпиляний електрод призводить до поганого зварювання. Також, зберігайте їх у спеціальних місцях, щоб уникнути пошкоджень.

Простими та якісними електродами є прямі, які відповідають ГОСТ 1411-69, їх роблять із спеціальних мідних сплавів. Часто, робоча частина електрода змінна, що дозволяє встановлювати потрібний розмір виходячи від сплаву і товщини заготовок, що зварюються.

Кріплення робочої частини здійснюється гайкою, припоєм або запресуванням на конус. Найбільшого поширення набула конусна робоча частина.

Наконечники бувають із плоскою та сферичною формою. Сферична поверхня використовується для всіх машин та сплавів, а пласка підходить не у всіх випадках.

При точковому зварюванні для важкодоступних місць іноді застосовують електроди різної конфігурації. Що мають меншу зносостійкість, ніж прямі аналоги.

P.S. Ми познайомилися з технологією точкового зварювання (контактної), дізналися переваги та мінуси даного типу з'єднань, які використовуються апарати та електроди для виконання процесу.

(1 оцінок, середня: 5,00 з 5) Завантаження...

Точкове зварювання завдяки появі компактних ручних апаратів типу BlueWeldPlus стає популярною не тільки при промислових масштабах застосування, але і в побуті. Слабким місцем такої технології є електроди для контактного зварювання: їхня низька стійкість у багатьох випадках відлякує споживача.

Причини недовговічності електродів контактного електрозварювання

Процес контактного зварювання складається з наступних стадій:

- Попередньої підготовки поверхні деталей, що з'єднуються - вона повинна бути непросто очищена від забруднень і оксидів, але і дуже рівною, щоб виключити нерівномірність напруги електричного поля, що виникає.

- Ручного або механічного притиску виробів, що зварюються - зі збільшенням зусилля притиску зростають інтенсивність дифузії і механічна міцність зварного шва.

- Локального розплавлення металів у зоні притиску теплом електричного струму, у результаті формується зварювальне з'єднання. Притискання електродів на цій стадії перешкоджає утворенню зварювальних бризок.

- Відключення струму та поступового остигання зварного шва.

Таким чином, матеріал електродів для контактного зварювання зазнає не тільки значної термічної напруги, але й механічного навантаження. Тому щодо нього пред'являється ряд вимог – висока електропровідність, висока термічна стійкість (зокрема – і зажадав від постійних коливань температури), підвищені значення межі міцності на стиск, малий коефіцієнт теплоємності. Таким комплексом властивостей має обмежена кількість металів. Насамперед – це мідь, і сплави її основі, проте й де вони завжди задовольняють виробничим вимогам.

У зв'язку з постійним підвищенням енергетичних характеристик вироблених багато торгових марок орієнтують споживача застосування лише «своїх», фірмових електродів, що завжди дотримується. В результаті знижується якість зварних швів, одержуваних за такою технологією, підривається довіра до процесу контактного електрозварювання.

Подолання зазначених проблем здійснюється двома шляхами: удосконаленням видів та конструкцій зварювальних електродів для точкового зварювання, та розробкою нових матеріалів, що використовуються для виготовлення таких електродів. Для приватних користувачів має значення також ціна питання.

Матеріали електродів

Відповідно до ГОСТ 2601, критерієм якості готового шва є його міцність на розрив чи зсув. Вона залежить від інтенсивності теплової потужності в зоні електричного розряду, тому зв'язується в першу чергу з теплофізичними характеристиками матеріалу електродів.

Використання мідних електродів є малоефективним з двох причин. По-перше, мідь, будучи високопластичним металом, не має достатньої пружності, щоб у період між робочими циклами повністю відновити геометричну форму електродів. По-друге, мідь дуже дефіцитна, а часта заміна електродів обумовлює і високі фінансові витрати.

Спроби використовувати твердішу, зміцнену мідь успіху не мають: для нагартованого матеріалу паралельно з підвищенням твердості знижується температура рекристалізації, тому з кожним робочим циклом знос робочого торця електрода для контактного зварювання зростатиме. Тому практичне застосування отримали мідні сплави з додаванням інших металів. Зокрема, введення в мідний сплав кадмію, берилію, магнію, цинку та алюмінію мало змінює показник теплопровідності, натомість покращує твердість при нагріванні. Стійкість електрода від динамічних теплових навантажень збільшують залізо, нікель, хром та кремній.

При підборі оптимального матеріалу зварювальних електродів для контактного зварювання орієнтуються показник питомої електропровідності сплаву. Чим менше він відрізнятиметься (у менший бік) від електропровідності чистої міді – 0,0172 Ом·мм 2 /м, тим краще.

Найбільш ефективну стійкість проти зносу та деформації показують сплави, до складу яких входять кадмій (0,9…1,2%), магній (0,1…0,9%) та бор (0,02…0,03%).

Вибір матеріалу для електродів точкового зварювання залежить також від конкретних завдань процесу. Можна виділити три групи:

- Електроди, призначені для проведення контактного зварювання у жорстких умовах (безперервне чергування циклів, поверхневі температури до 450…500 ºС). Їх виготовляють з бронз, що містять хром і цирконій (Бр.Х, Бр.ХЦр 0,6-0,05. До цієї групи включають нікель-кремнисті бронзи (Бр.КН1-4), а також бронзи, додатково леговані титаном і бериллієм (Бр.НТБ), що використовуються для точкового зварювання нержавіючих та жароміцних сталей та сплавів.

- Електроди, що застосовуються при контактних температурах на поверхні до 250…300ºС (зварювання звичайних вуглецевих та низьколегованих сталей, мідних та алюмінієвих виробів). Їх виробляють із мідних сплавів марок МС та МК.

- Електроди для легких режимів експлуатації (поверхневі температури до 120…200ºС). Як матеріали застосовується кадмієва бронза Бр.Кд1, хромиста бронза Бр.Х08, кремненікелева бронза Бр.НК та ін. Такі електроди можуть використовуватися також і для роликового контактного електрозварювання.

Слід зазначити, що за зменшенням питомої електропровідності (стосовно чистої міді) ці матеріали розташовуються в наступній послідовності: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр .НК →Бр.Кд1→Бр.КН1-4. Зокрема, розігрів до необхідної температури електрода, виготовленого з бронзи Бр.ХЦр 0,6-0,05, відбудеться приблизно вдвічі швидше, ніж отриманого з бронзи Бр.КН1-4.

Конструкції електродів

Найменш стійким місцем електрода є його сферична робоча частина. Електрод бракується, якщо збільшення розмірів торця перевищує 20% первинних розмірів. Конструкція електродів визначається конфігурацією поверхні, що зварюється. Розрізняють такі виконання інструменту

- З циліндричною робочою частиною та конічною посадковою частиною.

- З конічними посадковою та робочою частиною, та перехідною циліндричною ділянкою.

- Зі сферичним робочим торцем.

- Зі скошеним робочим торцем.

Крім того, електроди можуть бути суцільними та складовими.

При самостійному виготовленні (або перезаточуванні) рекомендується витримувати наступні співвідношення розмірів, при яких інструмент матиме максимальну стійкість:

- Для розрахунку діаметра електрода d користуються залежністю Р = (3…4)d 2 , де Р – фактично необхідне стиск електродів під час проведення процесу контактної електрозварювання. У свою чергу, рекомендовані значення тиску опади, при якому виходять найбільш якісні з'єднання, становить 2,5...4,0 кг/мм 2 площі зварного шва, що отримується;

- Для електродів з конічною робочою частиною оптимальний кут конусності варіюється від 1:10 (для інструмента з діаметром робочої частини до 30...32 мм) до 1:5 – у протилежному випадку;

- Вибір кута конуса визначається також найбільшим зусиллям стиснення: при максимальних зусиллях рекомендується приймати конусність 1:10, як забезпечує підвищену поздовжню стійкість електрода.

Основні форми електродів для контактного зварювання встановлює ДЕРЖСТАНДАРТ 14111, тому, застосовуючи ті чи інші співвідношення розмірів, слід враховувати розміри посадкового простору під інструмент для конкретної моделі машини контактного зварювання.

Значну економію матеріалу дає застосування складових конструкцій. При цьому для виготовлення корпусу застосовують матеріали з високими значеннями електропровідності, а знімну робочу частину виготовляють із сплавів із високою твердістю та зносостійкістю (у тому числі й термічною). Зокрема, подібне поєднання властивостей мають металокерамічні сплави від швейцарської фірми АМРСО марок A1W або A1WC, що містять 56% вольфраму і 44% міді. Їхня електропровідність досягає 60% від електропровідності чистої міді, що визначає малі втрати на нагрівання при виконанні зварювання. Рекомендованим матеріалом можуть бути бронзові сплави з добавками хрому і цирконію, а також вольфрам.

Електроди для контактного зварювання легких сплавів, де не потрібно значного зусилля притиску, виконують зі сферичною робочою частиною, а контактних губок апаратів точкового електрозварювання доцільно застосовувати крем'янисті бронзи.

Механічні характеристики електродів повинні знаходитись у таких межах:

- Твердість по Брінеллю, НВ - 1400 ... 2600;

- Модуль Юнга, ДПа - 80 ... 140;

- Граничний згинальний момент, кгсм – не нижче 750…800.

Конструкції електродів завжди повинні бути порожніми, для забезпечення ефективного охолодження.

Більшість металевих виробів, які оточують нас, виготовлені за допомогою контактного зварювання. Існують різні види зварювання, але контактна дозволяє створювати досить міцні та естетично красиві шви. Оскільки метал зварюється не традиційним методом, то такого процесу потрібні електроди для контактної зварювання.

Контактне зварювання можливе тільки для зварювання двох металевих деталей, накладених одна на одну, їх неможливо з'єднати цим методом встик. У той момент, коли обидві деталі затиснуті струмопровідними елементами зварювального апарату, короткочасно подається електричний струм, який плавить деталі безпосередньо в точці стиснення. Здебільшого це можливо завдяки опору струму.

Конструкції електродів

Для роботи з електродуговим зварюванням також використовуються електроди, але вони кардинально відрізняються від струмопровідних елементів контактного зварювання, і не підходять для даного виду робіт. Оскільки в момент зварювання деталі здавлюються контактними частинами зварювального апарату, то електроди для контактного зварювання здатні проводити електричний струм, витримувати навантаження на стиск та відводити тепло.

Діаметр електродів визначає наскільки міцно та якісно будуть зварені деталі. Їхній діаметр повинен бути в 2 рази товщі зварного вузла. Згідно з державними стандартами вони бувають діаметром від 10 до 40 мм.

Метал, що зварюється, визначає форму застосовуваного електрода. Дані елементи мають плоску робочу поверхню, використовують для зварювання звичайних сталей. Сферична форма ідеально підходить для з'єднання міді, алюмінію, високовуглецевих та легованих сталей.

Сферична форма є найбільш стійкою до згоряння. Завдяки своїй формі вони здатні виконати більше зварних швів до заточування. Крім того, застосування такої форми дозволяє варити будь-який метал. У той же час, якщо зварювати алюміній або магній плоскою поверхнею, то утворюватимуться вм'ятини.

Посадкове місце електрода часто виконане у формі конуса або з різьбленням. Дана конструкція дозволяє уникнути втрат струму та ефективно виконати стиснення деталей. Посадковий конус може бути коротким, проте їх застосовують при малих зусиллях та низьких струмах. Якщо використовується кріплення з різьбленням, часто через накидну гайку. Різьбове кріплення особливо актуальне у спеціальних багатоточкових машинах, оскільки необхідний однаковий зазор між клешнями.

Для виконання зварювання в глибині деталі застосовуються електроди викривленої конфігурації. Існує різноманітність вигнутих форм, тому при постійній роботі в таких умовах необхідно мати добірку різних форм. Однак користуватися ними незручно, і вони мають нижчу стійкість у порівнянні з прямими, тому до них вдаються в останню чергу.

Оскільки тиск на фігурний електрод доводиться не по його осі, під час нагрівання він схильний до згинання, і про це потрібно пам'ятати при виборі його форми. Крім того, в такі моменти, можливе зміщення робочої поверхні викривленого електрода по відношенню до рівного. Тому в таких ситуаціях зазвичай застосовується сферична робоча поверхня. Не осьове навантаження позначається також посадковому місці електродотримача. Тому при надмірному навантаженні потрібно використовувати електроди зі збільшеним діаметром конуса.

Виконуючи зварювання в глибині деталі, можна використовувати прямий електрод, якщо нахилити його по вертикалі. Однак кут нахилу повинен бути не більше 30 про, тому що при більшому градусі нахилу відбувається деформація електроутримувача. У таких ситуаціях застосовують два вигнуті струмопровідні елементи.

Використання хомута у місці кріплення фігурного електрода дозволяє знизити навантаження на конус та продовжити термін служби посадкового місця зварювального апарату. При розробці фігурного електрода необхідно спочатку виконати креслення, потім виготовити з пластиліну або дерева пробну модель, і тільки після цього приступати до його виготовлення.

У промисловому зварюванні застосовується охолодження контактної частини. Найчастіше таке охолодження відбувається через внутрішній канал, але якщо електрод невеликого діаметру або відбувається збільшений нагрів, охолоджувальну рідину подають зовні. Однак зовнішнє охолодження допускається за умови, що деталі, що зварюються, не піддаються корозії.

Найважче охолодити фігурний електрод через його конструкцію. Для його охолодження застосовують тонкі мідні трубки, які розташовуються з бокових частин. Однак навіть за таких умов він недостатньо добре охолоджується, тому не може варити в тому ж темпі, що і прямий електрод. В іншому випадку відбувається його перегрів та термін експлуатації скорочується.

Зварювання в глибині невеликої деталі робиться фігурними електродами, а з більшими деталями краще використовувати фігурні тримачі. Перевагою такого способу є можливість регулювання довжини електрода.

Під час контактного зварювання вісь двох електродів має бути 90 про по відношенню до поверхні деталі. Тому коли зварюються великогабаритні деталі з ухилом, використовуються поворотні, тримачі, що самовстановлюються, а зварювання виконується сферичною робочою поверхнею.

Сталева сітка діаметром до 5 мм зварюється пластинчастим електродом. Рівномірний розподіл навантаження досягається шляхом вільного обертання навколо осі верхнього струмопровідного контакту.

Хоча сферична форма робочої поверхні є найстійкішою з інших форм, все ж таки вона, внаслідок теплових і силових навантажень, втрачає свою первісну форму. Якщо робоча поверхня контакту збільшується на 20 % від початкового розміру, він вважається непридатним, і його треба заточувати. Заточення електродів контактного зварювання проводиться у відповідності з ГОСТом 14111.

Матеріали електродів для контактного зварювання

Одним із вирішальних факторів якості зварного шва є міцність на розрив. Це визначається температурою зварної точки та залежить від теплофізичних властивостей матеріалу провідника.

Мідь у чистому вигляді є неефективною, оскільки є дуже пластичним металом і не має необхідної пружності, щоб між зварними циклами відновитися в геометричній формі. Крім того, собівартість матеріалу відносно висока, а при таких властивостях електроди вимагали регулярної заміни, що призвело б до подорожчання процесу.

Використання зміцненої міді також не увінчалося успіхом, оскільки зниження температури рекристалізації призводить до того, що з кожною наступною зварною точкою знос робочої поверхні збільшуватиметься. У свою чергу, ефективними виявилися сплави міді з іншими металами. Наприклад, кадмій, берилій, магній та цинк додали твердості металу під час нагрівання. У той же час залізо, нікель, хром та кремній дозволяють витримувати часті теплові навантаження та зберігати темп роботи.

Електропровідність міді становить 0,0172 Ом*мм2/м. Чим менший цей показник, тим більше він підходить як матеріал електродів для контактного зварювання.

Якщо потрібно зварити елементи з різних металів або деталей різної товщини, тоді електротеплопровідність електрода повинна становити до 40% від цієї властивості чистої міді. Однак якщо виконати весь провідник з такого сплаву, він буде досить швидко нагріватися, оскільки має високий опір.

Використовуючи технологію складових конструкцій можна досягти відчутної економії коштів. У таких конструкціях матеріали, що використовуються в основі, підбирають з високим показником електропровідності, а зовнішню або змінну частину виготовляють із тепло та зносостійких сплавів. Наприклад, металокерамічні сплави, що перебувають на 44% з міді та на 56% з вольфраму. Електропровідність такого сплаву становить 60 % від електропровідності міді, що дозволяє мінімальними зусиллями нагріти крапку зварювання.

Залежно від умов роботи та поставлених завдань, сплави поділяються на:

- Важкі умови. Електроди, що працюють при температурі до 500 про З, виконані зі сплавів бронз, хрому та цирконію. Для зварювання нержавіючої сталі використовують сплави бронз, легованих титаном і бериллієм.

- Середнє навантаження. Зварювання стандартно вуглецевих, мідних та алюмінієвих деталей, виробляють електродами зі сплавів, в яких марка міді для електродів, здатна працювати при температурі до 300 про С.

- Легко навантажені. Сплави, до складу яких входить кадмієва, хромиста та кремненікелева бронзи, здатні працювати при температурі до 200 о С

Електроди для точкового зварювання

Процес точкового зварювання пояснює сам себе зі своєї назви. Відповідно зварювальним міні швом є одна точка, розмір якої обумовлений діаметром робочої поверхні електрода.

Електродами для контактного точкового зварювання є стрижні, виготовлені зі сплавів, в основі яких знаходиться мідь. Діаметр робочої поверхні обумовлений ГОСТом 14111-90 і виготовляється в діапазоні від 10-40 мм. Електроди на точкове зварювання ретельно підбираються, оскільки мають різні властивості. Вони виконуються як зі сферичною, так і плоскою робочою поверхнею.

Електроди для точкового зварювання власноруч теоретично можна виготовити, але необхідно бути впевненим, що сплав відповідає заявленим вимогам. Крім того, потрібно витримати всі розміри, що в домашніх умовах не так просто. Тому, набуваючи заводських струмопровідних елементів, можна розраховувати на якісне виконання зварювальних робіт.

Точкове зварювання має масу плюсів, серед яких естетична зварювальна пляма, простота експлуатації зварювального апарату та висока продуктивність. Є також одна вада, а саме відсутність герметичного зварювального шва.

Електроди для шовного зварювання

Одним з різновидів контактного зварювання є шовне зварювання. Однак електроди для шовного зварювання – це також метал металів, тільки у формі ролика.

Ролики для шовного зварювання бувають таких видів:

- без скосу;

- зі скосом з одного боку;

- зі скосом з обох боків.

Конфігурація деталі, що зварюється визначає, ролик якої форми слід використовувати. У важкодоступних місцях неприпустимо застосовувати ролик зі скосом з обох боків. У цьому випадку підійде ролик без скосів або зі скосом з одного боку. У свою чергу ролик зі скосом на двох сторонах ефективніше притискає деталі та швидше охолоджується.

Застосування роликового зварювання допомагає досягти герметичних зварювальних швів, що дозволяє використовувати їх у виготовленні ємностей та резервуарів.

Отже, контактне зварювання дозволяє виробляти високотехнологічні шви, але щоб досягти якісного результату, потрібно ретельно дотримуватися значень, вказаних у таблицях. Яке зварювання вибрати, точкове чи шовне, залежить від ваших потреб.

Використовуються повсюдно. Їх застосовують для зварювання алюмінію, нержавіючої сталі, кольорових металів та багатьох інших матеріалів. Зв'язування вольфрамовий електрод + захисний газ - це гарний вибір для тих, хто хоче досягти якісних зварних з'єднань.

Але будь-який зварювальник скаже вам, що для гідного результату мало знати лише одну технологію зварювання. Необхідно також пам'ятати про маленькі хитрощі, які спростять і навіть покращать результат ваших робіт. Одна з таких хитрощів – заточування електрода. У цій статті ми коротко розповімо, навіщо вона потрібна і як можна ув'язнити вольфрамовий електрод самостійно.

Вольфрам - це один із найбільш тугоплавких металів, які застосовуються для виготовлення електродів. Температура плавлення вольфраму – понад 3000 градусів за Цельсієм. За умов звичайного зварювання такі температури не використовуються. Тому вольфрамові електроди називають неплавними. При застосуванні вони мало змінюються у вигляді.

Але, незважаючи на це, вольфрамові електроди все ж таки можуть стати коротшими. У процесі зварювання (наприклад, при підпалюванні дуги або при формуванні шва) електрод може сточуватися поверхню металу. У більшості випадків це не так уже й страшно. Але часом затуплений електрод стає причиною непровару.

Як вирішити цю проблему? Дуже просто: ув'язнити. Заточений вольфрамовий електрод справно виконує свою функцію утворюючи якісні довговічні шви.

Як заточити електрод

Заточення вольфрамового електрода може здійснюватися найрізноманітнішими способами. Це може бути абразивне коло, хімічне заточення, заточування за допомогою спеціальної пасти або механічне заточення. Останню виконують за допомогою спеціальних пристроїв. Вони можуть бути переносними, так і стаціонарними.

До переносних відноситься ручна машинка для заточування вольфрамових електродів, а до стаціонарних - верстат для заточування вольфрамових електродів. На наш погляд, застосування таких пристроїв дає оптимальний результат.

Форма заточування може бути сферичною або конічною. Сферична форма найбільше підходить для зварювання постійним струмом, а конічна - для зварювання змінним струмом. Деякі зварювальники відзначають, що не помічають великої різниці при зварюванні електродами з різною формою заточування. Але наш досвід показав, що відмінності є. І якщо ви виконуєте зварювання професійно, то різниця буде очевидною.

Оптимальну довжину заточеної частини можна розрахувати за формулою Ø*2 . Тобто якщо діаметр електрода дорівнює 3 мм, то довжина заточеної частини повинна бути 6 мм. І так за аналогією з будь-яким іншим діаметром. Після заточування трохи притупіть кінець електрода, постукаючи по твердій поверхні.

Ще один важливий параметр – це кут заточування електрода. Він залежатиме від того, яку величину зварювального струму ви використовуватимете.

Так, при зварюванні на малому значенні зварювального струму для заточування буде достатньо кута 10-20 градусів. Оптимальний кут – 20 градусів.

Кут заточування 20-40 градусів - це хороший варіант при зварюванні із застосуванням середніх значень зварювального струму.

Якщо ви використовуєте струми великої величини, то кут заточування може бути від 40 до 120 градусів. Але ми не рекомендуємо заточувати стрижень більш як на 90 градусів. Інакше дуга горітиме нестабільно і вам буде важко сформувати шов.