Кисневі балони умови зберігання на підприємстві. Робити навантаження балонів з киснем в замасленої спецодязі і користуватися промасленими рукавицями забороняється

Транспортування і зберігання кисню

Виробництво кисню з повітря ведеться безперервно цілодобово, в малих масштабах воно нерентабельне. Зазвичай лише підприємства з великим споживанням кисню, не менше 400 500 м3 на добу, можуть мати власні кисневі установки, основна ж маса споживачів із середнім і малим споживанням кисню отримує його зі спеціальних кисневих заводів. Тому істотне значення набуває транспорт і зберігання кисню, часто обходяться дорожче його виробництва. Кисень зазвичай зберігається і транспортується в газоподібному вигляді в сталевих балонах під тиском 150 атм.

Уникайте суворого використання кисню, якщо ви можете використовувати стиснене повітря або інші гази для однієї і тієї ж роботи. Інертні гази. Струмінь повітря добре замкнуті простору, так як витоку створюють кисневу недостатність і можуть викликати задуху. Токсичні, дратівливі, корозійні гази Регулярно перевіряйте герметичність. Використовуйте захисне обладнання. Загальні заходи Звернення з пляшками і їх обслуговування повинні проводитися навченим персоналом. Перед використанням перевірте вміст пляшки.

Європейські стандарти пропонують колірний код для пляшок в залежності від характеру розглянутого газу. Крім того, на кожній пляшці повинні бути відповідні мітки, що стосуються природи газу. завжди уважно стежте за інструкціями і сигналами. Загальні правила безпеки. - Канадський центр гігієни та безпеки праці, зберігання і обробки балонів з стисненим газом. - Керівництво з охорони праці та техніки безпеки, Безпечне використання газових балонів. Університет штату Оклахома, безпеку балонів з стисненим газом.

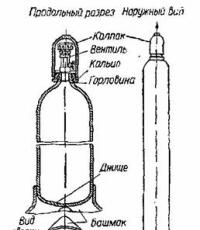

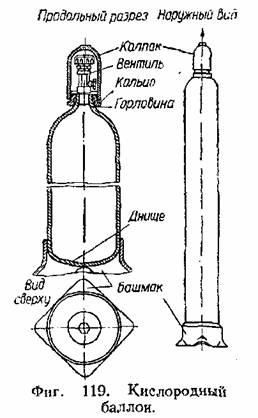

Кисневий балон (фіг. 119) являє собою циліндр з сферичним днищем і горловиною для кріплення запірного вентиля. На нижню частину балона насаджується башмак, що дозволяє ставити балон вертикально. На горловину насаджується кільце з різьбленням для навёртиванія захисного ковпака. Горловина має внутрішню конічну різьбу для ввёртиванія вентиля.

За ГОСТ балони виготовляються зі сталевих суцільнотягнутих труб вуглецевої сталі з межею міцності не нижче 65 кг / мм2, границею текучості не нижче 38 кг / мм2 і відносним подовженням не нижче 12%. Кисневі балони виготовляються для різних цілей ємністю від 0,4 до 50 л. У зварювальній техніці застосовуються головним чином балони ємністю 40 л. Такий балон має зовнішній діаметр 219 мм, довжину корпусу 1390мм, товщину стінки 8 мм; важить балон без кисню близько 67 кг.

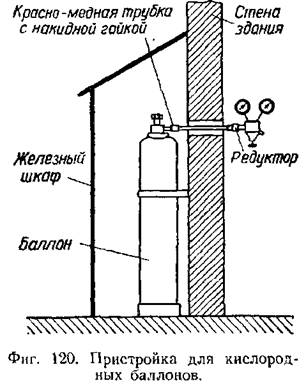

Балони з вуглецевої сталі для робочого тиск 150 атм мають вагу тари 1,6-1,7 кг! Л ємності, Останнім часом розпочато освоєння балонів з легованих сталей з межею міцності 100-120 кг / мм2, що дає можливість підвищити робочий тиск балонів і знизити їх вагу в 2-2,5 рази для тієї ж ємності і робочого тиску. Щоб уникнути небезпечних помилок при наповненні і використанні, балони для різних газів фарбуються в різні кольори, крім того, приєднувальний штуцер запірного вентиля має різні розміри і пристрій. Кисневі балони забарвлюються зовні в блакитний колір і мають напис чорними літерами кисень. Через кожні п'ять років кисневий балон піддається обов'язковому випробуванню в присутності інспектора Котлонагляду, що відзначається клеймом, насікають на верхній сферичній частині балона. Проводиться також гідравлічне випробування на полуторний робочий тиск, т. Е. На 225 атм. Вентиль кисневого балона виготовляється з латуні. Приєднувальний штуцер вентиля має праву трубну різьбу 3/4, Під час зберігання вентиль захищається запобіжним ковпаком, який навертаються на зовнішнє кільце горловини балона. Балон, заповнений киснем під тиском 150 атм, при порушенні правил поводження з ним може дати вибух значної руйнівної сили. Тому при поводженні з кисневими балонами необхідно строго дотримуватися встановлених правил безпеки. В особливо відповідальні або небезпечні цехи рекомендується взагалі не вносити кисневих балонів, а розташовувати їх поза цехом в окремій прибудові, і подавати в цех по трубопроводу скороченої кисень зниженого тиску, зазвичай 10 атм.

Найпростіша прибудова у формі залізного шафи біля зовнішньої стіни цеху показана на фіг. 120. Зазвичай в цеху не повинно перебувати одночасно більше 10 балонів. У цеху балони повинні прикріплятися хомутом або ланцюгом до стіни, колони, стійки і т. П. Для усунення можливості падіння. На території заводу балони потрібно переносити на носилках або краще перевозити на спеціальних візках; переносити балони на руках або на плечах забороняється. При перевезенні балонів на автомашинах або підводах необхідно обов'язково застосовувати дерев'яні підкладки, що усувають перекочування і зіткнення балонів. Навантаження і вивантаження балонів повинні проводитися обережно, без поштовхів і ударів. Балони необхідно захищати від нагрівання, наприклад від печей, що викликає небезпечне підвищення тиску газу в балонах.

При роботах влітку на відкритому повітрі в сонячну погоду слід прикривати кисневі балони мокрим брезентом. Не можна допускати забруднення балона, особливо його вентиля, тваринним маслом та жирами, які самовозгораются в кисні, що може призвести до вибуху балона. Балони з киснем повинні зберігатися в спеціально відведених окремих складах. Транспортування газоподібного кисню в балонах обходиться дорого, іноді дорожче вартості самого кисню. Нормальний балон місткістю 40 л, що важить близько 67 кг, вміщає 4x150 = 6000 л = 6 м3 кисню, що важить всього 6х 1,3 = = 7,8 кг, так що на вагу корисного вантажу 7,8 кг доводиться перевозити тару 67 кг, т. е. вага тари становить майже 90%, а корисний вантаж-10%. Якщо врахувати ще зміст, ремонт і амортизацію балонів, то часто вартість кисню на місці у споживача в два-три рази перевищує відпускну його вартість на кисневому заводі. Тому значний економічний інтерес представляє доставка кисню з кисневого заводу споживачам в рідкому вигляді, при якому вага тари становить близько 50% загальної ваги вантажу, і при тій же вазі вантажу, що перевозиться доставляється рідкого кисню в п'ять разів більше, ніж при перевезенні його в газоподібному вигляді.

Для можливості користування рідким киснем необхідні: 1) транспортний танк для перевезення рідкого кисню, встановлений на автомашині, зазвичай належить кисневого заводу; 2) газифікатор, службовець для перетворення рідкого кисню в газоподібний і встановлюється зазвичай у споживача кисню.

Транспортний танк для перевезення рідкого кисню в основ * ном являє собою кулю з листової латуні, укладений в сталевий кожух; простір між кулею і кожухом заповнене теплоізоляційним матеріалом - порошкоподібної вуглекислої магнезією. Рідкий кисень заливається в танк через приймально-спускний вентиль, заповнює латунний куля, а забирається з нього через гнучкий шланг, приєднаний до вентиля. Так як навколишня температура повітря завжди вище його критичної температури, то рідкий кисень неминуче випаровується, т. Е. Відбувається безперервна втрата кисню в навколишнє атмосферу внаслідок випаровування. При хорошому стані теплоізоляції танка ця втрата може бути зведена до 0,3% в годину. На випадок підвищення тиску танк забезпечений запобіжним клапаном.

Споживачі рідкого кисню повинні мати газифікатори. Кисневі газифікатори поділяються на стаціонарні і переносні, а також на: а) низького тиску або холодні, які подають кисень в розподільну трубопровідну мережу при тиску до 15 атм, і б) високого тиску або теплі, що дають кисень. для наповнення балонів під тиском 150-165 атм.

Найбільш поширений на наших заводах стандартний стаціонарний холодний газифікатор ємністю 1000 л рідкого або 800 м3 газоподібного кисню. Газификатор встановлюється в окремому приміщенні. Установка розрахована на робочий тиск до 15 атм і складається з газифікатора, випарника і реципієнта. Газификатор складається з товстостінного сталевого кулі, всередині якого міститься тонкостінний латунний куля для рідкого кисню. Куля газифікатора знаходиться в кожусі; простір між кожухом і кулею заповнюють магнезією, як в кисневих танках. Наповнюється газифікатор рідким киснем з транспортного танка через вентиль і гнучкий шланг. З газифікатора рідкий кисень. надходить в змійовик випарника і звідти газоподібний кисень направляється в мережу кисневих трубопроводів. Для вирівнювання коливань тиску трапляється рессивер ємністю близько 10 м3.

- приміщення для складування балонів повинно бути одноповерховим, не мати горищних приміщень, мати дах легкого типу; висота приміщень повинна бути не менше 3,25 метрів; приміщення повинно бути розділене на відсіки, в яких допускається зберігати не більше 500 балонів по 40 літрів з горючими газами і не більше 1000 балонів з негорючими газами; відсіки повинні бути розділені перегородками висотою не менше 2,5 метрів з проходами для людей; кожен відсік повинен мати окремий вихід назовні;

- складське приміщення повинно мати природну і штучну вентиляцію відповідно до санітарних норм і захист від блискавки;

- стіни і перегородки повинні бути з негорючих матеріалів не нижче 2 ступеня вогнестійкості;

- вікна та двері повинні відкриватися назовні; віконні та дверні скла повинні бути матовими або пофарбовані в білий колір;

- підлога повинна бути рівними, з неслизькою поверхнею; для балонів з горючими газами підлога повинна бути з матеріалу який виключає іскроутворення;

- на стінах повинні бути вивішені інструкції, правила і плакати стосовно поводження з балонами.

експлуатація балонів

При експлуатації балонів знаходиться в них забороняється витрачати повністю. Залишковий тиск газу має бути не менше 0,05 МПа.

Випуск гага з балонів в ємності з меншим робочим тиском має здійснюватись через редуктор, призначений для даного газу і пофарбований у відповідний колір.

Камера низького тиску редуктора повинна мати манометр і пружинний запобіжний клапан, відрегульований на відповідний дозволений тиск в ємності, в яку перепускают газ.

При неможливості через несправність вентилів випустити на місці споживання газ з балонів вони повинні бути повернуті на наповнювальну станцію. Випуск газу із таких балонів на наполнительной станції проводиться відповідно до інструкції, затвердженої в установленому порядку.

Наповнювальні станції повинні вести журнал наповнення балонів, в якому зазначаються: дата наповнення, номер балона, дата огляду, маса газу в балоні, підпис особи, що наповнив балон.

Якщо на одній станції балони наповнюються різними газами, то по кожному повинен вестися окремий журнал наповнення.

Наповнення повинно проводитися за інструкцією, розробленою і затвердженою організацією в установленому порядку. Наповнення повинно відповідати нормам, зазначеним у Правилах.

Балони, які наповнюють газом, повинні бути міцно укріплені і щільно приєднані до наповнювальної рампи.

Забороняється наповнювати газом балони, у яких:

- закінчився термін назначеного опосвідчення;

- закінчився термін перевірки пористої маси;

- пошкоджений корпус балона;

- несправні вентилі;

- відсутні належні пофарбування і написи;

- відсутні встановлені клейма;

Відсутній надлишковий тиск газу; наповнення таких балонів здійснюється після попередньої після попередньої їх перевірки відповідно до інструкції організації, що здійснює наповнення.

Перенасадка черевиків і кілець для ковпаків, заміна вентилів мають здійснюватися на пунктах по огляду балонів.

Вентиль після ремонту, пов'язаного з його розбиранням, повинен бути перевірений на щільність при робочому тиску.

Виробляти насадку башмаків на балони дозволяється тільки після випускання газу, викручування вентилів і відповідної дегазації балонів.

Очистка і пофарбування наповнених балонів, а також зміцнення кілець на їх горловині забороняється.

Перед використанням:

- балон встановити вертикально і закріпити ланцюгом або хомутом; кисневий балон дозволяється укладати похило - так, щоб вентиль знаходився вище черевика;

- відкрутити ковпак і заглушку штуцера; переконатися, що кисневому балоні (а також на руках і спецодязі) немає слідів масла або жиру;

- короткочасним (1-2 с) поворотом маховичка на півоберта продути штуцер для видалення з нього бруду вологи і т. Д., Стоячи позаду або збоку від штуцера, що не пробуючи газ рукою;

- приєднати рукою накидну гайку редуктора;

- затягнути гайку редуктора ключем;

- при приєднанні ацетиленового редуктора стежити за правильністю установки хомута;

- вивернути регулювальний гвинт до повного звільнення натискної пружини;

- приєднати і надійно закріпити шланг;

- повільно повернувши маховичок на 0,5-1 оборот, відкрити подачу гага з балона;

- обертанням регулювального гвинта встановити робочий тиск;

- перевірити герметичність з'єднань:

а) закрити вентиль витрати газу на пальнику (різаку);

б) вивернути регулювальний гвинт до повного звільнення натискної пружини;

в) після невеликого підвищення тиску стрілка робочого манометра повинна зупинитися (тиск не повинен підвищуватися);

- перерву в роботі або її закінчення:

а) при короткочасних перервах у роботі закривати тільки вентиль пальника, не змінюючи положення регулювального гвинта;

б) при будь-якій несправності негайно закрити вентиль балона і випустити з редуктора газ;

в) припинити відбір газу при зниженні тиску до залишкового;

г) закрити вентиль балона, навернути заглушку, ковпак і здати порожній балон на склад.

Замерзлий вентиль або редуктор відігрівати тільки гарячою водою або парою, використання відкритого вогню забороняється;

Забороняється різко відкривати вентиль, струмінь газу наелектризовувати горловину балона і редуктор, може викликати їх займання та вибух, негайно перекрити вентиль і випустити газ з редуктора.

Не допускається перебування на робочому місці більше одного балона з пропан-бутаном.

Забороняється працювати пропан-бутаном в колодязях, приймання, траншеях.

Не рідше 1 разу на квартал перевіряти запобіжний клапан примусовим відкриванням (підйомом тиску до спрацьовування).

Систематично перевіряти місця витоку газу мильною емульсією.

Балони не допускаються до експлуатацііеслі:

редуктор:при повністю вивернутому регулювальний гвинт газ проходить в робочу камеру; пошкоджена різьба накидної гайки; несправний один або обидва манометра; тиск в робочій камері після припинення подачі газу підвищився; несправний запобіжний клапан.

Манометр - ясно.

вентиль:відсутня заглушка штуцера; наявність слідів масла, жиру, пилу; НЕ провертається маховичок; спостерігається витік газу.