Ручна газове різання листа. Порівняння плазмової і газового різання.

У промисловості і побуті застосовується чимало методів розрізання металу. Не останнє місце серед них займає газове різання. Найбільшу економічно вигідну, а тому і широко поширену - киснево-пропановий різання металу (далі - КПРМ), ми і обговоримо в цій статті.

Різання металу киснем і пропаном

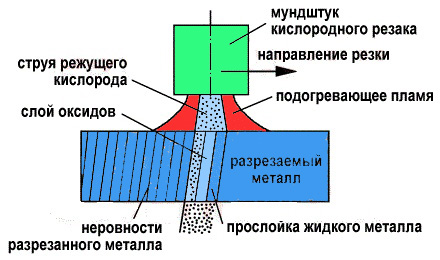

Спочатку розберемося, як же взагалі здійснюється поділ металу киснем. Різка цим газом базується на властивості металу згоряти під дією струменя цього газу, а точніше - температури її горіння. Далі, під дією її напору з різу видаляються утворюються продукти горіння.

Щоб краще зрозуміти роль газів в процесі плазмового різання, ми почнемо з опису етапів процесу плазмового різання з використанням сучасного обладнання і газів, які використовуються на кожному з цих етапів, в залежності від матеріалу, що підлягає дебетованием.

У разі високопродуктивних плазмових генераторів, що використовуються на автоматичному ріжучого спорядження незалежно від того, що деякі виробники називають їх плазмою високої чіткості, високоточної плазмою або іншими, використовуються два типи газу: плазмовий газ і газ захист. У свою чергу, в залежності від фази, в якій він відбувається, плазмовий газ ділять на праймінг-газ і плазмовий газ для різання.

Розглянемо процес докладніше. Він ділиться на два основних етапи:

- на першому - сплав розігрівають до потрібної робочої температури (при ній в струмені кисню запалюється метал). Для цього використовується полум'я палаючої суміші підігріває газу (ацетилену, пропану і т. П.) З киснем;

- на другому - подається ріжучий кисень у вигляді вузької струменя під високим тиском. Він призводить до безперервної освіти окислів металу по всій його товщині (метал «прожигается» наскрізь). Різак переміщається і спалює струменем кисню метал, видаляючи, по шляху, продукти горіння. В результаті - утворюється лінія різу. Підігріває газ застосовується тільки до розігріву робочої зони на поверхні оброблюваної деталі до температури горіння металу. На другому етапі він не потрібен (його перекривають) - необхідний температурний режим підтримується киснем.

Кисневе різання, як випливає з її визначення, може застосовуватися далеко ні до всіх металів і сплавів. Вона може здійснюватися тільки тих з них, яким, під впливом кисню, притаманні такі властивості:

Первинний газ використовується для заправки лука, і для цієї мети використовується злегка іонізіруемий газ. Плазмовий газ відіграє важливу роль в іонізації, дозволяючи матеріалу розплавитися, видалити розплавлений матеріал з області різання і захистити електрод, особливо при використанні активних газів.

Захисний газ впливає і покращує якість потоку, стабілізує пружину, захищає сопло від крапель розплавленого матеріалу, що утворюється під час проникнення листа, і забезпечує додаткове охолодження витратних матеріалів. Три типу газу будуть обрані в залежності від матеріалу і його товщини, згідно з таблицею.

- температура їх згоряння повинна бути нижче, ніж цей показник при їх плавленні;

- оксиди металів, що утворюються в процесі розкрою, повинні мати температуру плавлення нижче цього показника самого металу;

- кількість виділяється в процесі обробки тепла повинно бути достатньо для підтримки процесу постійної кисневої різання;

- утворюються в процесі обробки деталей шлаки повинні бути жидкотекучими. Це забезпечить їх легке видалення з робочої зони;

- розрізаються сплави і метали не повинні мати високу теплопровідність. До них відносяться:

- низьковуглецевих сталі. Наприклад, марок від 08 до 20Г;

- середньовуглецеві стали. Наприклад, марок від 30 до 50Г2;

- ковкий чавун.

УВАГА! З іншого боку, неможливо розкроїти кисневої різкою високовуглецеві стали (у них в позначенні є буква «У»). Викликано це тим, що температура їх плавлення близька до температури полум'я. Внаслідок цього, окалина НЕ буде викидатися зі зворотного боку аркуша (у вигляді стовпів іскор), а буде змішуватися з розплавленим металом по краях різу. Це не дозволить кисню «пробратися» вглиб металу і пропалити його. Розрізати чавун завадять форма зерен і графіт між ними (винятком є ковкий чавун). Чи не піддадуться кисневого різання, також, алюміній, мідь і їх сплави.

Характеристики газу, використовуваного для плазмового різання

Як ми вже згадували, для плазмового різання використовуються два типи газу: плазмовий газ і захисний газ. Використовувані гази грають дуже важливу роль в якості різання, і тому для того, щоб отримати економічну різання і оптимальну якість, необхідно вибрати правильний газ плазми в залежності від матеріалу, що розрізає.

Серед властивостей газів, які відіграють важливу роль в процесі плазмового різання, можна згадати: ступінь іонізації і дисоціації енергії, теплопровідність, атомна вага і хімічну реактивність. Повітря є самим універсальним і дешевшим плазмовим газом, використовуваним для плазмового різання. Основними компонентами в повітрі є азот і кисень. Таким чином, використання стисненого повітря для плазмового різання дозволяє комбінувати властивості двох газів, що призводить до хороших сортів і швидкостям при різанні вуглецевої сталі, нержавіючої сталі та алюмінію.

Вибираємо горючий газ

При використанні для розкрою металу звичайного газопламенного різака в якості попереднього підігріву застосовують як пропан, так і ацетилен. Проте, в більшості випадків, для різання застосовується саме пропан. Підставою для такого вибору є наступні причини:

- вартість пропану значно нижче ацетилену;

- менша вибухонебезпечність пропану. Існує можливість швидкого виявлення витоків, т. К. В балони до пропану додають ртутьсодержащие добавки. Специфічний запах цих добавок дозволяє легко виявляти місце витоку газу (розгерметизації). Крім того, ацетилен вимагає значно більш ретельного дотримання правил техніки безпеки, що не завжди просто виконати на слюсарній ділянці;

- при проведенні пропановой різання створюється більш вузька кромка зрізу, ніж при роботі з ацетиленом; -різання запах ацетилену створює дискомфорт і не завжди прийнятний. Це особливо позначається, якщо різання здійснюється в звичайній майстерні, в якій працюють і інші робітники. З огляду на викладене вище, перевагу віддають пропану.

Устаткування киснево-пропанового різання металу

Операція розкрою металу здійснюється газовим різаком. На малюнку наведено зображення цього інструменту і органи управління ним (вентилі).

Однак, незважаючи на ці переваги, повітря також має кілька недоліків, таких як. Різка вуглецевої сталі стисненим повітрям призводить до термічного зміцнення ріжучої кромки, подібної до тієї, яка виникає при різанні оксигенату. Це зміцнення обумовлено високою концентрацією азоту в захисному газі; азотування і окислення країв стисненим повітрям впливає на зварюваність зачищених деталей, що дозволяє створювати пори в зварювальному шнурі; Для подачі стисненого повітря, необхідного для обладнання, потрібно пропорційний компресор і станція фільтрації та сушіння. Для підвищення довговічності витратних матеріалів дуже важливо, щоб використовуваний повітря було дуже чистим і сухим; Ресурс використання витратних матеріалів для стисненого повітря до 600 разів. Стиснене повітря як плазмового газу та стисненого повітря як захисного газу залишається досить бажаним рішенням для невеликих фірм і виробничих цехів, будучи найбільш економічним рішенням як для покупки ріжучого обладнання, так і для Витрати на використання.

Пояснення до малюнка. Різак складається з наступних вузлів:

- рукоятка з ніпелями для приєднання кисневого і газового рукавів;

- корпус з регулювальними пропанових і кисневим вентилями.

Конструкції газових різаків різних виробників відрізняється незначно. Зазвичай, на них є 3 вентиля:

- перший - для подачі пропану. Червоного або жовтого кольору;

- другий - що регулює кисню (для полум'я, що підігріває);

- третій - ріжучого кисню. Всі кисневі вентилі синього кольору.

Практично всі деталі цього апарату змінні. Тому, його в разі поломки, можна швидко відремонтувати прямо на робочому місці. Найпоширеніші різаки моделі «Р1-01» або більш потужні «Р2-01 і Р3-01П».

В останні роки кисневе різання вуглецевої сталі стала все більш і більш важливою, оскільки вона забезпечує найкращу якість різання і максимальну швидкість між усіма плазмовими газами. Кисень можна класифікувати аналогічно азоту з точки зору теплопровідності і атомної ваги. Однак кисень має певне спорідненість до вуглецевої сталі, тобто при окисленні утворюється тепло, яке можна використовувати для збільшення швидкості подачі.

Як плазмового газу кисень реагує з вуглецевою сталлю, виробляючи плавлення і легко видаляючи матеріал з області різання, як дуже маленькі краплі і низький поверхневий натяг. Кисень в основному використовується в якості плазмового газу, але може також використовуватися в якості захисного газу для різання нелегованих і низьколегованих сталей. Однак найбільш використовуваним захисним газом, який добре поєднується з киснем, які у ролі плазмового газу, є стиснене повітря.

У загальному випадку, для розкрою металу газом потрібно:

- по одному балону пропану і кисню. Балони повинні бути укомплектовані газовими редукторами. Слід мати на увазі, що на балоні з пропаном різьблення зворотна і навернути на нього кисневий редуктор неможливо;

- шланги високого тиску (кисневі);

- різак;

- мундштук потрібного розміру.

Необхідно правильно підбирати мундштук, і виходити при виборі слід з товщини металу. Наприклад, якщо оброблювана деталь складається з частин різної товщини 6 ... 300 мм, то знадобляться мундштуки з внутрішніми номерами від 1 до 2 і з зовнішніми - від 1 до 5.

Недоліком використання кисню в якості плазмового газу є його висока вартість для стисненого повітря, але цей недолік компенсується усуненням дорогих вторинних операцій, таких як видалення задирок і термічне зміцнення. Азот є інертним газом і тому реагує з матеріалом тільки при дуже високих температурах і залишається інертним при відносно низьких температурах. Що стосується його властивостей, то азот знаходиться між аргоном і воднем.

З цієї причини азот можна використовувати в якості плазмового газу або в якості захисного газу для різання тонколистових сталевих пластин. Найбільш часто використовуваний захисний газ в разі азоту, що протікає у вигляді плазмового газу, являє собою азот, але якщо така система дозволяє, використання води замість захисного газу знижує вартість різання і дозволяє використовувати площу гладкі і глянсові в разі деталей з нержавіючої сталі.

При невеликих обсягах виробництва і в побуті використовуються мобільні пости, які мають зазначене обладнання.

Подібні пости комплектуються всім необхідним від балонів і різака до допоміжних хомутиков.

На великих виробництвах застосовуються автономні столи. Це газове обладнання для різання металу в автоматичному режимі, яке, в більшості випадків, проводиться без участі оператора. Найбільш відомі з них «Зміна», «Орбіта», «Secator», «Quicky-E».

Основними перевагами азоту є відмінна якість різання і тривалий термін служби витратних матеріалів. Аргон також є інертним газом, що означає, що він не реагує з матеріалом під час різання. Його атомна вага - найвищий атомний вага всіх плазмових газів - допомагає видалити розплавлений матеріал з області різання. Це визначається високою кінетичної енергією плазмового струменя.

Через низький потенціалу іонізації аргон відмінно підходить для використання в фазі ініціації пружини. Однак аргон не можна використовувати в якості плазмового газу, а не змішувати з воднем, оскільки він має теплопровідність і низьку теплоємність і, отже, не може забезпечити достатню енергію для різання більш товстих листів.

як різати

Приступаючи до роботи, в першу чергу, необхідно продути киснем шланги, щоб видалити потрапили туди сміття або бруд.

По-друге, перевірте наявність підсосу в каналах різака. Для цього необхідно на ньому:

- під'єднати кисневий шланг до штуцера кисню (штуцер підігріває газу повинен залишитися вільним);

- встановити тиск подачі кисню 5 атмосфер і відкрити на різаку газовий і кисневий вентилі;

- перевірити пальцем вільний штуцер, щоб переконатися: чи йде підсос повітря? Якщо немає, то слід прочистити інжектор і продути канали різака.

Після цього вони приєднуються до апарата:

Крім того, водень дисоціює при підвищених температурах, що призводить до виходу великої кількості енергії з дуги, і тому поверхневі шари охолоджують. Цей ефект призводить до дрібного обмеження пружини і, неявно, до досягнення високої щільності енергії. Процес рекомбінації визначає вивільнення енергії, що відводиться в ванну розплавленого матеріалу у вигляді тепла. Однак водень може використовуватися тільки в партії при змішуванні з аргоном, оскільки через його низьку атомної ваги він не може забезпечити достатню кінетичну енергію для видалення розплавленого матеріалу.

- шланг для кисню кріпиться до штуцера з правого різьбленням за допомогою ніпеля і гайки;

- шланг для пропану - до штуцера з лівою різьбою тим же способом.

- перевірити роз'ємні з'єднання на герметичність. Виявлені витоку усунути, підтягнувши гайки або змінивши ущільнювачі;

- проконтролювати герметичність кріплення газових редукторів і справність манометрів.

Починати газове різання металу слід з видалення з його поверхні механічним способом іржі та інших забруднень. Обов'язковість цієї операції викликана наступним. При горінні вуглецю утворюється окис СО. Вона, при взаємодії з залізом, підвищує вміст вуглецю на його поверхні (особливо в місці різу). Це призводить до утворення загартованих структур в металі, які будуть нерівномірно нагріватися. Що, в свою чергу, призведе до появи на краях цих структур механічного напруги і, як наслідок, деякого їх вкорочення. В результаті: виникають деформації і утворюються тріщини. Механічна зачистка розкроювати поверхні дозволяє уникнути таких дефектів.

Використання високої частки водню в суміші призведе до зміни в'язкості в разі нержавіючої сталі. Велика частина вищезазначених газів об'єднується в суміші для поліпшення якості і швидкості потоку. Цю суміш зазвичай отримують з 35% водню і 65% аргону. І останнє, але не менш важливе: ця суміш також використовується для різання інших матеріалів, таких як титан, різні сплави на основі алюмінію і т.д.

Кількість водню в суміші не повинна перевищувати 35%, але дуже важливо, щоб використовуване джерело плазми дозволяв регулювати процентний вміст аргону і водню в суміші в залежності від товщини матеріалу і його хімічного складу. Чим товще матеріал, тим вище відсоток водню.

Встановлюємо на редукторах балонів з газом робочий тиск. Зазвичай співвідношення тисків підігріває газу до кисню - 1:10. Тому, виставляємо, атм:

- на пропановому - 0,5;

- на кисневому - 5.

Подальші дії мають наступну послідовність:

- на різаку трохи відкриваємо пропан (на чверть обороту маховика вентиля або трохи більше) і підпалюємо газ;

- наголошуємо мундштук сопла різака в будь-який метал (бажано під нахилом) і повільно відкриваємо регулює (підігріває) кисень.

Будьте дуже уважні. Чи не переплутайте вентиль підігріває кисню з вентилем ріжучого газу.

Як правило, ця суміш використовується разом з азотом в якості захисного газу. Якщо метал нагрівається до температури займання в кисні, він горить у струмені кисню, розвиваючи велику кількість тепла, тим самим спалюючи метал; це властивість грунтується на різанні металів полум'ям газу і кисню. Цей процес дає дуже хороші результати, якщо оксиди металів отримують при температурах нижче температури плавлення металу. Отримані оксиди дуже текучі, так що струмінь кисню злегка видаляє їх з шва, а краю розрізу дуже гладкі.

Якщо вміст вуглецю в стали збільшується, то температура плавлення падає, натомість відбувається спалювання кисню, тому різка стає складніше. При більш високому вмісті вуглецю температура займання в кисні збільшується і температура плавлення зменшується; Тому високовуглецеві стали і чавун не можна розганяти, якщо не використовуються додаткові флюси для псевдоожиження утворюються оксидів і зниження температури їх утворення. Для різання використовуються спеціальні удари, за допомогою яких після того, як полум'я приносить ріжучий метал до температури горіння в кисні, його відпускають струменем кисню, яка спалює метал.

- по черзі регулюючи обидва вентилі (відкриваючи і закриваючи їх), добийтеся полум'я потрібної нам сили. Довжина полум'я (вона ж його сила) підбирається з розрахунку товщини металу: чим товще лист або інша розкроювати деталь, тим більше має бути свідченням полум'я. Відповідно, збільшується і витрата кисню з пропаном. Коли полум'я відрегульовано, то воно набуває синього кольору і корону.

Тепер можна починати обробляти метал (нагадуємо, що обробка починається з розігріву і далі - поділ):

Для низьковуглецевих або низьколегованих сталей кількість тепла, що виділяється при згорянні, в 5-10 разів вище, ніж тепло 1 Автор: професор Тенасе Віорел. Від нагрівального полум'я, що зберігає постійне згоряння. Високолеговані, чавун, кольорові метали і їх сплави не відповідають умовам різання низьковуглецевої сталі, оскільки температури займання кисню вище, ніж температури плавлення. Кольорові метали також мають високу теплопровідність, а оксиди утворюються при температурах плавлення вище, ніж температури плавлення відповідних металів, тому газові та кисневі полум'я не можуть бути досягнуті при належних умовах якості.

- підносимо сопло різака до краю металу і тримаємо на відстані 5 мм від деталі, що розрізається під кутом 90 °. У тому випадку, якщо лист або інший виріб необхідно прорізати не скраю, то розігрівати метал слід починати з тієї точки, від якої піде розріз. Розігріваємо верхню кромку деталі до температури, ° С: Т = 1000 ... 1300 (величина параметра залежить від марки розкроюється металу і температури його займання). Візуально це виглядає так, немов поверхня почала кілька «мокнути». За часом розігрів триватиме лише кілька секунд (до 10);

- коли метал запалиться, відкриваємо вентиль ріжучого кисню. На розкроювати деталь подається потужна вузьконаправлена струмінь ріжучого кисню. Вентиль різака слід відкривати дуже повільно. В цьому випадку кисень запалиться від розігрітого металу самостійно, і це дозволить уникнути зворотного удару полум'я, що супроводжується бавовною. Коли розкрій почався, то розігріває газ (пропан) відключаємо.

важливо! Починаючи з цього моменту і далі дуже важливо забезпечити безперервну подачу ріжучого кисню. В іншому випадку полум'я може згаснути, горіння металу припиниться і доведеться все починати спочатку (підпал, настройка полум'я, розігрів розкроювати поверхні і т. Д.).

Для ріжучих матеріалів, які не відповідають зазначеним умовам, використовуються флюси, які ожіжающего утворилися шлаки, в цьому випадку отримують розрізи, але мають низьку якість, з шорсткостями, які після механічної обробки вимагають механічної обробки.

Мал. 1 2 Автор: Професор Тенасе Віорел. Зварювальне полум'я виходить шляхом спалювання горючого газу або суміші горючих парів з повітрям або чистим киснем. При змішуванні з повітрям температура полум'я нижче і може використовуватися тільки для металів і сплавів з більш низькими температурами плавлення і з меншою теплопровідністю або прилипанием. Газами і парами горючих рідин, які використовуються для зварювання, різання та склеювання, є: ацетилен, природний газ, водень, бензин, бензол, зріджені гази.

Тонкощі в роботі

На ефективність розкрою металу впливають два основних параметри:

- швидкість різання;

- глибина розкрою.

Великий вплив на ці параметри надає якість підігріває газу - пропану. Відомо, що для виявлення його витоків (цьому приділяють велику увагу, т. К. Пропан вибухонебезпечний, але не має запаху) його змішують з іншим газом - бутаном, який має специфічний запах і при попаданні в атмосферу легко ідентифікується. Потрібно уважно стежити за його концентрацією, т. К. Навіть при наявності в пропане хоча б 10% бутану процес підігріву металу перед його поділом різко сповільнюється і продуктивність праці падає.

У пропану є ще одна особливість. При зниженні температури навколишнього середовища щільність пропану зростає, а плинність - відповідно, падає і він повільніше надходить до мундштука пальника. Тому, крім контролю над концентрацією бутану, необхідно здійснювати контроль температури ємності, в якій він знаходиться.

Крім того, необхідно стежити за тиском кисню, т. К. Це тиск, в значній мірі, впливає на товщину і якість різання:

- недостатньо високий тиск:

- не дозволить прорізати всю товщину металу;

- ускладнить видалення окислів;

- занадто високий тиск:

- призведе до погіршення якості різу;

- збільшується витрата газу.

Швидкість різання металу технолог вибирає виходячи з властивостей металу. Проконтролювати її в процесі роботи можна по викиду іскор і шлаків:

- якщо швидкість вибрана вірно, іскри спрямовані вниз під кутом 85 ... 90 °;

- при низькій швидкості стовп іскор випереджає рух різання;

- при завищеній швидкості:

- спостерігається відставанням потоку іскор від різака;

- не відбувається наскрізного розрізання заготовки.

При розкрої товстого металу слід врахувати, що ріжучий струмінь має форму конуса, який розширюється в нижній частині. Це може привести до неприємних наслідків: підвищення ширини різу і утворення знизу окалини. Щоб уникнути цього, необхідно збільшити подачу ріжучого кисню, але при цьому слід враховувати, що може:

- з'явитися окалина на верхній кромці різу;

- зрости витрата кисню.

Проводити розкрій металу слід не поспішаючи, ведучи струмінь кисню уздовж заданої лінії. Дуже важливо правильно вибрати кут нахилу. Він повинен складати спочатку 90 °, потім слід мати невелике відхилення на 5 ... 6 ° в бік, протилежний напрямку різання. Однак, якщо товщина металу перевищує 95 мм, можна допустити відхилення в 7 ... 10 °. Коли метал вже прорізаний на 15 ... 20 мм, необхідно змінити кут нахилу до 20 ... 30 °.

Іноді виникає необхідність виконати поверхневу або фігурне різання. Поверхневе різання (далі - ПР) полягає в тому, що прорізають метал не наскрізь, а лише створюють на його поверхні рельєф (прорізаючи канавки). У цьому випадку метал буде нагріватися не тільки за рахунок полум'я різака, але і за рахунок розплавленого шлаку - розтікаючись, він буде підігрівати нижні шари металу. Починається ПР, як звичайна: потрібну ділянку прогрівається до температури займання. Далі, включаєте ріжучий кисень і створюєте осередок горіння металу. Рівномірно переміщує різак, забезпечуєте процес зачистки уздовж заданої лінії різу, але різак в цьому випадку потрібно розташувати під кутом 70 ... 80 ° до оброблюваної поверхні. При подачі ріжучого кисню слід нахилити різак під кутом в 17 ... 45 °. Схема обробки показана на малюнку.

Розміри канавки (ширину і глибину) регулюють таким чином:

- зміною швидкості різання: збільшуючи швидкість - зменшують розміри поглиблення;

- глибина канавки збільшиться, якщо:

- зросте кут нахилу мундштука;

- зменшиться швидкість різання;

- підвищиться тиск кисню;

- ширина канавки регулюється діаметром ріжучої кисневої струменя.

УВАГА! Слід пам'ятати, що глибина канавки повинна бути менше її ширини приблизно в 6 разів. В іншому випадку на поверхні утворюються «заходи».

Фігурне різання виконується наступним чином. Розмічаємо на аркуші металу контур. Слід мати на увазі, що:

- до початку самої різання слід зробити пробивання отворів;

- при розмітці кола або фланців слід відзначати центри цих кіл.

Починати розкрій завжди необхідно з прямої лінії - це допоможе отримати на заокругленні чистий рез. Прямокутник можна починати різати в будь-якому місці (крім кутів). В останню чергу вирізається зовнішній контур. Така послідовність дозволить вирізати деталь з найменшими відхиленнями від креслення.

Витрата кисню і пропану при різанні металу

Витрата кисню на різку металу розраховується за формулою:

Рдеть = HL + HКh

У цій формулі:

- Рдеть - обсяг необхідного для виконання різу кисню, куб.м;

- Н нормативи витрат під час робочого процесу, куб.м / м;

- L - загальна довжина різу викроювати деталі, м;

- Kh - коефіцієнт, що враховує безліч особливостей робочого процесу, що вимагають витрати газу на:

- початковому етапі:

- продування;

- регулювання;

- прогріванні металу;

- процесі початку різання

- початковому етапі:

Коефіцієнт Kh, як правило, дорівнює:

- 1,1 - при одиничному виробництві;

- 1,05 - при промисловому (серійному) виробництві.

Норма витрати кисню «Н» на різку металу залежить від потужності обладнання та режиму різання. Вона вираховується за такою формулою:

У цій формулі:

- Н - норма витрати кисню, куб.м / м;

- Р - допустимий витрата газів, куб.м / год. Він зазначений в технічних характеристиках використовуваного обладнання;

- V - це швидкість розрізання металу, м / год.

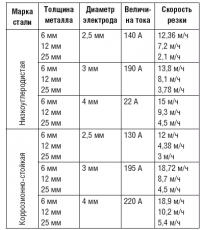

Найбільш часто застосовуються значення для витрат газу (вимірюваний в куб.м / год) по різним діапазонам швидкості різання для деяких типів обладнання, наведені в наступній таблиці.

Таблиця № 1

З огляду на, що швидкість розкрою і товщина оброблюваного металу прямо залежать від допустимого витрати газу, то дані значення можна легко і просто визначати інтерполяцією. Отже, можна укрупнено (оціночно) здійснити обчислення витрат різних газів незалежно від виду термічного різання металів. Для цього лише необхідно:

- довжина розрізу;

- товщина металу;

- потужність обладнання.

Значення допустимої витрати (кисню і пропану) беруть з паспорта обладнання. Швидкість різання знаходять в довідниках, які містять спеціальні таблиці або діаграми, що зв'язують всі вихідні дані.

Співвідношення кисню і пропану при різанні металу

Кисневе різання заснована на згорянні металу в струмені технічно чистого кисню. З наведеного вище опису, ви знаєте, що пропан в суміші з киснем необхідний тільки для розігріву оброблюваного металу. Кількість розігріваючого газу залежить від багатьох факторів:

- марка сталі;

- товщина матеріалу;

- довжина різу і т. д.

Додатковими факторами, що впливають на витрату, є:

- витрата газу на початковому етапі різання:

- продування;

- регулювання обладнання;

- запалювання і регулювання факела.

Рекомендовані співвідношення вказуються в супровідній документації до конкретного устаткування. Розрахункові співвідношення обсягів газу визначається за довідниками, які містять спеціальні таблиці і діаграми, що зв'язують всі дані. Ці параметри вказуються в супровідній технологічної документації. У процесі роботи вони можуть коригуватися в ту чи іншу сторону.

Якщо у вас відсутній зазначена документація, то слід тиск виставляти відповідно до зазначеного вище співвідношенням. Зазвичай співвідношення тисків підігріває газу до кисню - 1:10. Тому, виставляємо, атм:

- на пропановому - 0,5;

- на кисневому - 5.

Витрата пропану, крім того, буде залежати від кількості і тривалості прогріву.

Техніка безпеки при роботі з пропаном

При виконанні газового різання металу необхідно суворо дотримуватися правил техніки безпеки, т. К. Ця робота пов'язана з певним ризиком. Почнемо із захисною (робочої) одягу. Вона повинна в себе включати:

- вогнетривкий костюм і краги для рук з такою ж просоченням;

- маску зварника, зроблену з негорючого пластика з наголовником;

- робоче взуття з високими бортами.

Крім того, рекомендується використовувати респіратор (що б не дихати димами і пилом). Нехтувати цією рекомендацією не варто, т. К. Може виникнути ситуація, при якій товстий метал з першого разу не продам. В цьому випадку розплавлені бризки (а це розпечений метал!) Можуть впасти на людину.

Не можна приступати до різання, якщо на газових шлангах є тріщини, розриви або стики. У разі гострої необхідності допускається в стику використовувати трубки з алюмінію або латуні. Проте краще не ризикувати і при першій нагоді замінити їх кондиційним шлангами.

УВАГА! Ні в якому разі не допускається використовувати в стиках газових шлангів сталеві трубки, так як залізо може дати іскру і непередбачувані наслідки.

ПАМ'ЯТАЙТЕ! Пропан - огнеопасен, а кисень - маслоопасен, т. Е. При контакті кисню з будь-яким маслом станеться вибух. Тому, не торкайтеся до кисневого балона забрудненими маслом рукавицями або одягом. І ні в якому разі не залишайте промасленого ганчір'я - все прибирайте в спеціально для цього призначені ємності.

Балони повинні розташовуватися на відстані 10 м від робочого місця і в 5 м один від одного. В процесі роботи не можна забувати стежити за тиском газу в балонах. Весь газ з балона витрачати не допускається.

В процесі роботи можуть виникнути позаштатні ситуації.

Ні в якому разі не панікуйте!

Якщо у вас під час розкрою металу злетів зі штуцера або обірвався кисневий шланг, то необхідно відразу перекрити на різаку подачу пропану, а потім - закрити обидва балона. Якщо при розпалюванні полум'я і настройки різака несподівано лунає бавовна і пропадає полум'я, то слід просто закрити вентилі різака і розпалювати полум'я заново.

Переваги і недоліки

Перевагою КПРМ є низька вартість підігріває газу - пропану, а недоліком - їм під силу тільки низько- і середньовуглецеві стали, а так само ковкий чавун. КПРМ вигідно використовувати при великих обсягах робіт (різання стали на металобрухт і т. П.). Звичайна кисневе різання труб з хромистих і хромонікелевих сталей, а також з чавуну, міді і її сплавів КПРМ практично неможлива. Для обробки цих деталей з цих металів застосовують:

- киснево-ацетиленовий різання. Застосування для підігріву ацетилену дозволяє збільшити температуру розігріву і відповідно товщину оброблюваних заготовок. Але при цьому різко зростає вартість робіт;

- киснево-флюсових різання. Цей спосіб полягає в тому, що в струмінь ріжучого кисню подається порошкоподібний флюс. Цей матеріал призначений для того, що б, згораючи в кисні, виділяти в місці розкрою додаткову кількість тепла. Воно повинно сприяти розплавлення тугоплавких оксидів. Розплавлені оксиди, в свою чергу, утворюють рідкі шлаки, які стікають і не перешкоджають процесу різання. Основним компонентом цих флюсів є залізний порошок марок ПЖ5М, ВМ, ВС і різні добавки (наприклад, алюмінієвий порошок);

- киснево-дугове (її також називають - газоелектричний) різання. Це такий спосіб різання, при якому метал, розплавляється електричною дугою, безперервно віддаляється струменем газу. Як газу можуть бути використані:

- стиснене повітря;

- кисень;

- азот і т. д.

Найбільшого поширення набула технологія із застосуванням стисненого повітря. Це пояснюється його найнижчою вартістю. Повітряно-дугове різання застосовують для:

- виплавки дефектних зварних швів, раковин і тріщин;

- V-подібної підготовки крайок під зварювання;

- розділового різання вуглецевих і легованих сталей, чавуну і кольорових металів.

Найбільш широко її застосовують для розділового різання нержавіючої сталі товщиною до 20 ... 25 мм. Перевагою цих видів різання є можливість розширення асортименту оброблюваних металів, а недоліком - ускладнення технології та підвищення вартості.

Даний вид різання металів відноситься до термічних способів і широко використовується при різних видах монтажних і ремонтних операцій. Особливістю газового різання (так як є і інші) є те, що з її допомогою можна працювати з заготовками значної товщини, при цьому продуктивність залишається на досить високому рівні.

Фахівці відзначають і зручність використання цього виду різання, так як технологія забезпечує повну автономність, незалежність від джерел ел / харчування. Нерідко майстер виявляється в ситуації, коли на об'єкті «харчування» є, а підключитися до нього в місці проведення робіт не виходить (не кажучи вже про польових умовах).

Перш ніж розглядати технологію процесу, варто дати загальне поняття про час газового різання. З її допомогою можна розрізати заготовки такої товщини, для яких інший спосіб не підходить (але все-таки зі збільшенням цього параметра зразків швидкість різу значно падає). Ще один «плюс» - необхідний комплект обладнання є найдешевшим. Але варто відзначити і недоліки.

При обробці металів вручну досить складно домогтися високої точності розрізу, його якості. Це під силу тільки професіоналам високої кваліфікації, які мають великий практичний досвід. Якщо майстер його не "напрацював», то в переважній більшості випадків кромки доводиться обробляти додатково.

Виконання більш «тонкої» роботи, наприклад, по криволінійному шаблоном або розрізанні листа великих габаритів з дотриманням прямолінійності, проводиться за допомогою спеціальних переносних агрегатів (газорізальних машин). Однак управляються вони все-таки вручну.

У стаціонарних умовах, на великих підприємствах, для цього служать цілі верстати з ЧПУ. З їх допомогою можна, крім того, запаювати ампули, зварювати термопари, виробляти місцевий отжиг і ряд інших операцій, виконуючи воістину «ювелірну» роботу.

Які метали (сплави) можна різати ручним способом? Практично всі, за винятком - латунь, алюміній, мідь, «нержавійка».

Розглянемо основні види газового різання металів:

киснева

Підвищення температури металу забезпечується газом-нагрівачем, а рез і видалення утворилися частинок оксидів здійснюється кисневої струменем.

Киснево-флюсова

Відмінність в тому, що до ділянки різу додатково подається флюс (). Його хімічний склад впливає на властивості металу, робить його більш «м'яким». Це значною мірою полегшує роботу з розрізання. Використовується не так часто.

Чому використовується 2 види газів? Підігрів матеріалу (металу, сплаву) проводиться ацетиленом або пропаном, а ось руйнування структури (безпосередньо розріз) забезпечує чистий кисень.

Після того, як «нагрівач» доводить температуру оброблюваної ділянки до значення приблизно в 1 000 - 1 100 ºС, на нього подається киснева струмінь, яка тут же запалюється. Процес різання матеріалу забезпечується її безперервністю і рівномірним переміщенням уздовж визначеної лінії (контуру). Різаки бувають різних моделей.

До них може підходити або 3 шланга (2 для газу-нагрівача і 1 - для кисню), або 2 (один з яких - кисневий). Точно так само і регулювальних вентилів може бути 1 або 2. Але принцип роботи залишається незмінним, і його нескладно зрозуміти з цього малюнку.

До них може підходити або 3 шланга (2 для газу-нагрівача і 1 - для кисню), або 2 (один з яких - кисневий). Точно так само і регулювальних вентилів може бути 1 або 2. Але принцип роботи залишається незмінним, і його нескладно зрозуміти з цього малюнку.

З тим, як «вести» пальник (поступально, без відхилень), зрозуміло. Але чому так важлива саме стабільність полум'я? Якщо воно згасне, то метал почне різко остигати (особливо при роботі поза приміщенням). Отже, перш ніж повторно приступити до різання, його доведеться знову розігрівати.

Кисневе «спис»

Більш досконала методика. Суть процесу в тому, що підвищення температури в області оброблюваної ділянки забезпечується так званої «газовою трубою» (списом). Одночасно через неї, під тиском, подається кисень. Що це дає? Різання металів, що мають температуру плавлення нижче 600 0С, вищевказаними способами проводити не варто. В цьому випадку весь процес зведеться до банального видалення поверхневого шару, і наскрізного розрізу не вийде. А в деяких випадках надмірний нагрів матеріалу до високих температур може призвести до руйнування його структури.

Тому зараз нерідко і використовується дана удосконалена технологія, при якій і розігрів, і різка здійснюються паралельно. Це забезпечується застосуванням різака зі специфічним наконечником. На відміну від більш «старих» аналогів, на ньому розташовані 3 сопла. Принцип його функціонування ясний з малюнка.

Яке обладнання необхідне

- Різак газовий зі змішувачем. Як правило, для «кисневої» методики використовуються моделі Р1-01П ( «стара», для зварних робіт не застосовується!), РП2 (або 3) -01 (новіші).

- Редуктор. Служить для зниження тиску газу, що надходить до необхідного значення. На ньому кріпляться 2 манометра (вимір на вході і виході пристосування).

- Пристрій регулювання тиску.

- Балони з вентилями. В одному - кисень, в іншому ацетилен або пропан. Іноді в якості «нагрівача» використовується і суміш цих двох газів, якщо необхідно різати матеріал підвищеної міцності. Але таке обладнання коштує досить дорого.

- Шланги з'єднувальні (високого тиску).

Як підвищити якість розрізу? Є досить простий і невитратний спосіб. Для цього досвідчені зварники користуються «трафаретці» (це сленгові вираз, що означає спеціальні накладки). Вони забезпечують отримання шва, близького до ідеального.

У статті дано лише загальні поняття з газового різання. Перш ніж приступати до роботи, потрібно і ще дещо знати. Наприклад, як правильно регулювати тиск, на якій відстані тримати різак, особливості роботи з різними видами металів і багато інших нюансів. Але це вже - тема для окремої розмови.