Особливості ультразвукового зварювання металів. Ультразвукові зварювальні машини. Принцип дії ультразвукового зварювання

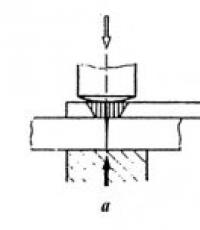

(Ultraschall-schweissen; ultrasonic welding) - це зварювання тиском при впливі ультразвукових коливань. З'єднання утворюється в результаті спільної дії на деталі стискає зусилля і високочастотних механічних коливань, що супроводжується відносним тангенціальним зсувом малої амплітуди поверхонь, що з'єднуються і нагріванням металу в зоні зварювання. Зусилля діє перпендикулярно з'єднуються поверхнях, а коливання викликають їх незначне зміщення з ультразвуковою частотою. При цьому відбувається невелика пластична деформація приповерхневого шару металу в зоні зварювання і освіту ювенільних поверхонь і їх з'єднання. Тривалість процесу вимірюється секундами і частками секунд. Ультразвукову зварку металів застосовують для отримання точкових і шовних з'єднань, а так само для зварювання по контуру. Принципова схема зварювання ультразвуком показана на рис. 1.

Ультразвукове зварювання має багато переваг і дуже точний процес. Це дозволяє, по-перше, уникати використання деталей і продуктів об'єднання, таких як заклепки і скоби. Крім того, ця технологія зварювання не потребує будь-яких периферійного нагріву матеріалу на зазвичай плавкою частини. Використання процесу екструзії не є обов'язковим.

Навіщо використовувати ультразвукову зварку

Пластична або пластикова ін'єкційна зварювання не вимагає тепла, на відміну від зварювання полум'ям, гарячого повітря або зварювання тигром. Нагрівання здійснюється тільки в точці з'єднання і в контакті з сонотродів з матеріалом завдяки ультразвукової машині. Крім того, гарантується довговічність деталей, зібраних з використанням цієї технології зварювання пластиком. Це кращий промисловий зварювальний процес для з'єднання в середніх і малих серіях, на відміну від пайки зварювальним апаратом або зварювальним апаратом.

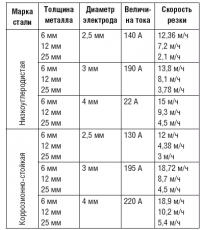

Мал. 1. Принципова схема точкової (я) і шовного (б) зварювання ультразвуком: 1 - деталі, що зварюються, 2 - трансформатор пружних коливань, Р - стискаюча сила, 3 - зварювальний наконечник (ролик), 4 - маятникова опора (опорний ролик), 5 - зварна точка (шов), у.з.к. - ультразвукові коливання.

Зварювальний наконечник 3 (при шовного зварювання - ролик) визначає площа і об'єм джерела ультразвукових механічних коливань безпосередньо в зоні зварювання. Він повинен передавати коливання для здійснення тертя між поверхнями деталей, що з'єднуються з мінімальними втратами між ним і верхньої деталлю. Величина амплітуди коливань зазвичай знаходиться в інтервалі 10 ... 25 мкм.

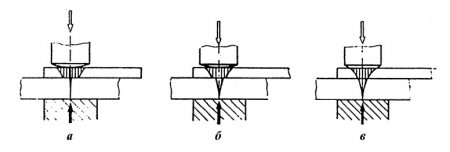

Таким чином, процес ультразвукового зварювання металів відбувається в умовах тертя, викликаного мікроскопічним відносним зворотно-поступальним переміщенням ділянок поверхонь в зоні стиснення, що супроводжується виділенням теплоти. Поширення ультразвукових коливань при зварюванні показано на рис. 2.

Тому не можна побоюватися ризику деградації через температуру, так як матеріали не повинні нагріватися для зварювання, але можливі руйнівні випробування. Тому можна проводити зварювання пластику в структурі електронних пристроїв. Це пояснює сильний ентузіазм щодо цієї техніки в промисловій галузі, особливо з появою великої кількості обладнання на передньому краї технології, що пропонує можливість різання ультразвукового звуку.

Ультразвукове зварювання: зварювання в музиці. Сварка - це засіб постійного монтажу, призначене для створення безперервності в природі зібраних матеріалів: металів і пластмас зокрема. Сварка дозволяє здійснювати постійний монтаж шляхом злиття країв деталей, що підлягають з'єднанню, і дозволяє уникнути поставок деталей і виробів із з'єднання, таких як заклепки, скоби, болти.

Мал. 2. Поширення у.з.к. при зварюванні. а - початок зварювання; б - процес зварювання; в - закінчення процесу.

Дослідження показали, що при ультразвукової зварюванні діють два основних джерела тепла. Один знаходиться в зоні контакту зварювального наконечника (ролика) з деталлю, другий - в зоні з'єднання деталей. Виділення теплоти у зварювального наконечника обумовлено його тертям з деталлю і призводить до пластичного деформації зовнішньої поверхні деталі під наконечником. Виділення теплоти між деталями обумовлено дією нормальних стискаючих напружень та напружень зсуву, що призводить до зовнішнього і внутрішнього тертя в металах і пластичної деформації в зоні зварювання.

Вібруючий зварювальний наконечник в перший момент зварювання розвиває інтенсивне виділення тепла в зоні його контакту з деталлю. У зону зварювання ультразвукові коливання передаються з деяким запізненням (див. Рис. 2).

Зусилля стиснення забезпечує передачу ультразвукових коливань в зону зварювання. Його мінімальне значення, при якому починають утворюватися сполуки, залежить від зварювальних матеріалів і їх товщини, а оптимальне значення зростає зі збільшенням амплітуди коливань.

При збільшенні контактного тиску початкова швидкість нагріву зростає за рахунок поліпшення зв'язку між зварювальним наконечником і деталями. Швидкість нагріву деталей залежить також від форми і стану поверхні наконечника.

Температура в зоні зварювання залежить від твердості і теплофізичних властивостей матеріалів, що зварюються, потужності коливальні системи і параметрів режиму зварювання. Нагрівання в зоні зварювання зазвичай не перевищує 0,6 температури плавлення. Під дією тертя, нагрівання і пластичного деформування плівки забруднень руйнуються і видаляються із зони стиснення, завдяки чому стає можливим утворення вузлів схоплювання, їх розширення і формування зварного з'єднання. Встановлено, що ультразвукові коливання сприяють видаленню жирових плівок завдяки розвитку кавітаційних процесів в умовах дії в окремих мікрооб'ємах поперемінних високого тиску і розрідження. Тому УЗ-зварювання може виконуватися навіть при наявності жирових забруднень поверхонь. Однак прийнято знежирювати поверхні перед зварюванням, оскільки це збільшує діаметр точок зварювання. Ультразвукові коливання також знижують поверхневий натяг металів, значно прискорюють утворення активних центрів і схоплювання поверхонь, процеси дифузії і рекристалізації. Тому формування кристалічної структури в зоні з'єднання при зварюванні відбувається досить швидко.

УЗ-зварювання може виконуватися з імпульсним нагріванням місця зварювання від окремого джерела тепла, що дозволяє зменшити зусилля стиснення, амплітуду і час дії уз-коливань, і деформацію металу. Такий спосіб розроблений для ультразвукового зварювання мікродеталей. Зварювані елементи підлягають дії ультразвукових коливань і нагрівання одночасно або в певній послідовності.

Процес виконується наступним чином. Спочатку зварювальний інструмент невеликим зусиллям притискається до деталі, потім через нього пропускається електричний струм для його нагрівання і одночасно (або з деяким випередженням або запізненням) включаються ультразвукові коливання. Спосіб дозволяє зварювати матеріали з різними фізико-хімічними властивостями.

Існує думка, що успішна ультразвукове зварювання різнорідних матеріалів дозволяється тільки за умови різниці атомних радіусів деталей, що з'єднуються не більше 15 ... 18%. Ця умова відповідає загальним уявленням про існування твердих розчинів. При різниці атомних радіусів в межах 19 ... 44% зварювання металів ускладнюється. Дослідження А. О. Росошинській дозволили отримати за допомогою ультразвукового зварювання надійні з'єднання між матеріалами з істотними відмінностями атомних радіусів і відмінностями фізико-хімічних властивостей, наприклад, між керамікою і металами. Освіта з'єднань автор пояснює певним переміщенням металу в зоні зварювання. Деформація мікровиступів під дією коливань і їх стиснення призводить до взаємного проникнення і перемішування матеріалів, які з'єднуються, що і забезпечує якість зварювання.

При ультразвукової зварюванні можна виділити процеси утворення фізичного контакту, активації поверхонь і об'ємного взаємодії, незважаючи на короткочасність процесу. Всі ці процеси протікають в умовах дії ультразвукових коливань. Тому іноді відзначається можливість розвитку процесів втоми в зоні зварного з'єднання під впливом тривалої дії коливань і зниження міцності з'єднань внаслідок часткового руйнування вузлів схоплювання.

Одним з ефективних способів зварювання конструкцій з різних твердих матеріалів є спосіб з'єднання під дією ультразвукових коливань. Він дозволяє зварювати не тільки однорідні матеріали, але і відмінні за складом сплави. Це досягається за допомогою подачі в область зварювання механічної коливальної енергії.

Позначення зварювання застосовується, коли дві частини з'єднані таким чином, що безперервність матеріалу між двома елементами така, що на атомному рівні ці дві частини утворюють тільки одну. Для цієї мети ультразвукове зварювання, яка застосовується тільки для пластмас і пластикових полімерів, вимагає розведення матеріалів на губах деталей, що зварюються.

Спочатку для зварювання потрібно злиття кінців з'єднувальних деталей, перш ніж збирати їх в єдиний когерентний вузол. Це злиття матерії забезпечується тут випусканням ультразвуку, який збуджує молекули всередині матеріалу. Це молекулярне збудження створює внутрішнє нагрівання, порівнянне з мікрохвилями сімейної печі. Який можна порівняти з опором зварюванні, ультразвукове зварювання використовує.

Ультразвукову зварку металів проводять під дією стрижневий системи коливань. У складі її обладнання - концентратор ультразвуку, оснащений зварювальним наконечником, і перетворювач резонансу. Деталі, що піддаються зварюванні, стискають з силою, яка залежить від різновидів з'єднуються виробів і їх товщини. Цей спосіб застосовується в спорудах несучих конструкцій авіації, автомобільної та деяких інших галузей промислового виробництва. Воно актуальне для металів, схильних до утворення тендітних з'єднань, а також в приварке тонколисті обшивок.

Матеріали, які можуть бути піддані холодному зварюванні

Електромагнітний або випромінює перетворювач, який буде генерувати ультразвук, сонотродів для передачі ультразвуку до частин, що підлягають зварюванню, пресу для підтримки деталей, які підлягають зварюванню під тиском. Ультразвуком можна зварити тільки пластмаси або полімер-пластик. Тиск і довжина хвилі звуку повинні вивчатися для кожного матеріалу.

Ультразвукова зварювальна апаратура

Перевага ультразвукового зварювання полягає в тому, що вона не викликає периферійного нагріву матеріалу на повністю плавкою і неелектропроводящей частини. Ультразвукова зварювальний машина обов'язково є майстерні, здатної обіймати ультразвуковий генератор, пресу і анімацію сонотрода.

Ультразвукове зварювання - унікальний спосіб отримання сполук. Його головною відмітною особливістю вважається можливість з'єднувати матеріали з мінімумом переходів опору електрики. Причому він не вимагає спеціальної обробки поверхонь заготовок перед зварюванням, не потрібно очищати їх від лаків і плівкових оксидів. Ще при використанні ультразвуку можливо з'єднання виробів з товщиною, в сотні разів більшими, ніж у інших способів зварювання.

Принцип роботи ультразвукової зварювальної машини.

- Подання та вирівнювання деталей, які підлягають зварюванню.

- Спуск сонотрода і підвищення тиску двох частин.

- Коротка емісія ультразвукового нагрівання матеріалу до температури плавлення.

- Технічне обслуговування тиску при короткочасному охолодженні.

- Випуск зібраної деталі.

Існує безліч способів зварювання двох частин: зварювання нагрівальним лезом, ультразвукове зварювання, роторна зварювання, поворот, лазерний або високочастотний струм. Зварюються деталі вібрують на високих частотах завдяки вібраційному інструменту.

Особливості зварювання полімерів з використанням ультразвуку

Найбільш широкий спектр використання у ультразвукового зварювання полімерів. До її переваг слід віднести неможливість перегріву матеріалів, здатність з'єднувати кромки в місцях з важким доступом і виробів, що мають сторонні покриття. Крім цього зварювання ультразвуком сприяє обробці матеріалів, що володіють невеликим інтервалом в ході кристалізації.

Генеруються вібрації створюють значну теплоту на контактної поверхні цих двох частин, що створює явище зварювання теплової зварюванням. Ми говоримо про ультразвук, тому що використовувані частоти перевершують слухові здібності людського вуха: зазвичай від 20 кГц до 70 кГц.

Амплітуди варіюються від 10 до 120 мікрометрів в залежності від типу матеріалу і форми деталей, які повинні бути зібрані. Звичайно, для такого типу зварювання можна використовувати тільки термоплавкі матеріали. Механічний ефект Тепловий ефект. . Ультразвукова генерація описується «кодоном Ланжевена».

Принцип роботи обладнання для ультразвукового зварювання плівок полімерів наступний. Зварювані листи накладаються один на одного і сильно притискаються до опори. До них з необхідним зусиллям підводиться зварювальний інструмент, який має з'єднання з пристроєм перетворення ультразвуку. Воно приводиться до дії з включенням генератора. Від напруги, що діє з частотою ультразвуку, зростає полімерна еластичність. Причому в зварюванні тонколисті плівок вона поширюється на весь обсяг деталі між опорою і інструментом, а у виробів з великими товщинами - тільки на зону контакту зварювальних кромок. Для кращого зчеплення при соедінеіі великих заготовок на їх кромки можуть спеціально наноситися нерівності.

Поляризована п'єзоелектричний кераміка, яка збуджується Синусоїдальна електричне поле низькоамплітудні і силові коливання. Отримані амплітуди малі і обчислення посилення в матеріалі з половинною довжиною хвилі визначається наступним чином.

Ми можемо бачити моделювання зусиль, показаних навпаки настрающего. У зеленому стані: амплітуда збудження В червоному: результуюча амплітуда В чорному: вузол вібрації. У ультразвукової ланцюга посилення прогресує на рівні вібруючого живота, а вузли мають нульові амплітуди з сильними обмеженнями.

На початку ультразвукового зварювання пластмас відбувається фізичне взаємодія поверхонь з активацією молекул полімеру через розривання хімічних зв'язків. Наступним етапом є хімічне реагування зварюються між собою, яке переходить згодом у взаємне проникнення. Деформації полімерних матеріалів під дією частоти ультразвуку провокують їх нагрівання до температури, необхідної для кристалічного розплавлення або переходу пластмаси в в'язкотекучий стан. Одночасно починається дифузний процес окремих частин макромолекули з перемішуванням вязкотекучем складів з'єднуються полімерів. Зварюваність матеріалу визначається розмірами таких частин, чим вони більші, тим краще якість зварного шва. Міцність одержуваного з'єднання визначається як фізико-механічними характеристиками об'єктів зварювання, так і можливостями апарату ультразвукового зварювання.

Дві техніки різного використання

Ця робота в основному адаптована до зварювання термопластів на стаціонарній станції.

Промислові застосування ультразвуку

- Робота під тиском: сонотродів використовується в якості гарячого інструменту.

- Тиск забезпечує механічне зчеплення.

- Робота в повітряному зазорі: зазор підтримується на полуамплітуде.

- Тепловий ефект і механічний ефект об'єднані.

- Ця робота пристосована для різання і зварювання тонких матеріалів.

- Зверніть увагу на відсутність контакту між сонотродів і л ковадло.

Необхідні передумови для формування якісного зварного шва створюються під дією механіки коливань ультразвукового перетворювача. Отримана таким чином енергія вібрації утворює напруги зрізу і стиснення (розтягування), які сприяють перевищенню граничної пружності полімерів. При її досягненні, в районі зіткнення з'єднуються пластмас утворюється пластична деформація. Її результатом, а також впливу ультразвукових коливань, служить розширення областей безпосереднього контакту з одночасним видаленням з них газів, поверхневих оксидів, органічних і рідинних плівок. Все це сприяє міцності утвореного шва.

Надзвичайно чиста зварювання Дуже швидко досягається Відсутність додавання зварювального агента Легка установка і автоматизація Повторюваність: без операції очищення до або після зварювання. Генератор: він посилає змінний струм, частота якого відповідає частоті вібрації, необхідної для зварювання. Перетворювач, який складається з п'єзокераміки: перетворює змінний струм в механічні коливання. Специфіка п'єзоелектричної кераміки: при відправці електричної напруги кераміка подовжується або скорочується відповідно до полярністю напруги. Підсилювач: завдяки їх механічної резонансної частоті вони дозволяють механічно змінюватися амплітуда вібрації сонотродів: це кінцевий елемент ланцюга, який передає вироблену вібрацію і, таким чином, дозволяє передавати енергію. Ультразвукове зварювання є найшвидшим і економічним методом, використовуваним сьогодні для з'єднання та кріплення деталей з пластмас і кольорових металів.

Основні області застосування ультразвукового зварювання

Використання установок ультразвукового зварювання в промисловому виробництві дозволяє виробляти з'єднання досить тонких листів, дротів і фольги. Це особливо актуально при зварюванні матеріалів різного складу. Виготовлення напівпровідникових приладів, елементів мікроелектроніки, тонкої механіки, оптики, нагрівачів побутової техніки неможливо без використання звари ультразвуком. Також цей спосіб незамінний при зрощенні країв рулонів тонких мідних, нікелевих і алюмінієвих листів.

Важливими перевагами електронного та ультразвукового зварювання є здатність працювати без клею, сполучних елементів і розчинників, тому це екологічно безпечне і економічне застосування. Його можна використовувати для з'єднання всіх видів жорстких, термопластичних і штучних волокон. З цією метою ультразвукове зварювання здійснюється з використанням акустичного інструменту, який генерує високочастотні звукові хвилі. Частини, що підлягають з'єднанню, коливаються, тим самим створюючи тепло через тертя на контактних поверхнях, так що вони об'єднуються і допускають з'єднання.

Унікальні можливості технології ультразвукового зварювання сприяють з'єднанню пластичних металів типу золота, нікелю, міді, срібла, алюмінію один з одним і менш пластичними або твердими матеріалами. Так, металеві елементи можуть приварюватися до керамічних, скляних і напівпровідникових виробів. Не менш цінна зварювання ультразвуком по відношенню тугоплавких металів, наприклад вольфраму, цирконію та ніобію. Даний метод дозволяє поєднувати дві металеві деталі через прошарок, яка може містити третій метал. Наприклад, два сталевих вироби можна зварити через алюмінієву прошарок. Технологія з'єднання металів, що мають покриття різними оксидами, лаками або полімерами, набула великого поширення в ультразвукової зварюванні проводів.

Важливими чинниками процесу ультразвукового зварювання є: використовуваний матеріал, контактна поверхня, позиціонування зварювального шнура, конструкція з'єднання і ширина зварювання, які слід враховувати при конкретному виборі інструменту. Ця процедура була розроблена в області ультразвукового зварювання металів була розроблена в 1950-х роках, і оскільки управління обладнанням може бути зроблено за допомогою комп'ютера, цей метод також використовується для пластику, де він став стандартом для з'єднань високоякісного і економічно доступного пластика.

Найчастіше цей вид зварювання застосовують в напусткових з'єднаннях з різною конструкцією його складових. Операція зварювання проводиться безперервними або виконаними по замкнутим контурам швами, однією або декількома точками. Рідше здійснюють з'єднання тавровим способом, наприклад, дроту і площині. Для цього осбой формуванні піддають кінець дротяної частини виробу. Також можливе застосування ультразвукового способу для одномоментної зварювання пакету з декількох деталей.

Ультразвукове зварювання кольорових металів, таких як мідь і алюміній, є перевіреною процедурою протягом багатьох років в галузі. Процес зварювання відбувається дуже швидко, в залежності від розміру вузлів зварювання, через 1-3 секунди. У порівнянні з іншими процедурами зварювання з'єднувальні елементи нагріваються менше, щоб точка плавлення не досягає. Є багато переваг у порівнянні з іншими методами зв'язування. Інші прилеглі матеріали, такі як ізоляція проводів, не ушкоджуються. Крім того, з'єднання в жорсткому матеріалі не створюються.

Короткий період перебування матеріалу в умовах високих температур сприяє виробництву з'єднань високої якості для металів, здатних утворювати інтерметалліді. Забруднюючи сторонніми включеннями в ході зварювання, матеріали можуть змінювати свої властивості. На відміну від інших способів, висока хімічна однорідність з'єднання ультразвуком повідомляє зварювального матеріалу хороші гігієнічні якості, що широко використовується при ультразвукової зварюванні тканин.

Сила зварювання є результатом процесу релаксації перших двох шарів атомів зварних деталей. Тип зварювання схожий на припій шляхом дифузії. Області застосування: додатків в металевій промисловості дійсно багато. Вони виходять з простого підключення проводів і шин, кабельних проводів і контактів в автомобільній і електротехнічній промисловості, до спеціальних застосувань з емалевими намотувальними проводами, плівками і тонким листом. Приклади цих додатків детально описані у відповідних прикладах додатки.

Ультразвукове зварювання термопластичних матеріалів: цей метод швидко консолідується завдяки безперервному розвитку торгівлі пластмасовими компонентами і простому і надзвичайно чистому застосування технології. Ультразвукове зварювання дозволяє забезпечити надійне і надійне з'єднання різних пластмасових матеріалів навіть при тривалому терміні служби. Відвідайте нашу сторінку.

Але при всіх своїх перевагах, зварювання ультразвуком має певні складності. Так, на практиці буває важко контролювати колебательную амплітуду - один з найважливіших показників цього процесу. Застосовуючи цей вид зварювання, необхідно врахувати ймовірність втомного руйнування отриманого шва і те, що заготовки під час роботи здатні змінювати своє положення відносно один одного. На розм'якшених поверхнях деталей інструменти можуть залишати вм'ятини. Відомі випадки приварювання матеріалу заготовки до обладнання, що призводить до збільшення швидкості зношування. Є певні складності в ремонті ультразвукових установок, так як вони є частиною нерозбірними конструкції, конфігурації і габарити якої строго розраховуються.

Ця технологія також сприяла створенню продуктів, задуманих постійної складанням, тобто свідомого рішення втратити можливість майбутнього демонтажу та ремонту - для звичайних споживчих товарів широкого споживання. Іншою важливою сферою застосування є виробництво одноразових продуктів для гігієнічних цілей, наприклад, в галузі медицини.

Ультразвукове зварювання: робота

Ультразвукові коливання з частотами від 20 до 40 кГц генеруються ультразвуковим генератором, який живиться від нормального струму харчування 50 Гц. Перетворювач потім змінює високочастотні вібрації, що надходять від генератора, в механічний рух - порівнянне з надшвидкого мікробізнесу.