Електроди для зварювання низьколегованої сталі. Особливості технології зварювання різних матеріалів

З низьколегованих сталей в зварних конструкціях використовують як прості конструкційні (машинобудівні і будівельні), так і теплотривкі. Стали зазначених груп відрізняються не тільки за експлуатаційними властивостями, але і по чутливості до процесу зварювання.

Характеристика конструкційних сталей і особливості їх зварювання, Властивості низьколегованих сталей в певних межах регулюють за рахунок зміни вмісту вуглецю і легуючих елементів. Зі збільшенням вмісту вуглецю зварюваність стали погіршується через підвищення ймовірності утворення гарячих і холодних тріщин. Підвищення ймовірності утворення гарячих тріщин при збільшенні вмісту вуглецю обумовлено схильністю вуглецю до ліквації, а холодних тріщин - тим, що вуглець знижує температуру мартенситного перетворення і сприяє формуванню малопластичних (двойнікованного) мартенситу. Об'ємні зміни (збільшення обсягу) при перетворенні аустеніту в мартенсит з підвищенням вмісту вуглецю зростають. Це призводить до збільшення внутрішніх напружень.

У зв'язку з зазначеним в зварних конструкціях застосовують в основному низьковуглецеві низьколеговані сталі підвищеної міцності, що містять до 0,23% С і відносяться до перлітного класу. Вони мають достатню міцність і щодо гарну зварюваність. Основні легуючі елементи низьколегованих сталей - марганець, кремній, хром. У деяких сталях є нікель, ванадій, мідь і ін. З метою зменшення зростання зерна в околошовной зоні стали, використовувані в зварних конструкціях, як правило, додатково раскисляют алюмінієм або титаном.

Низьколегованісталі поставляють в основному в гарячекатаному стані або після нормалізації.

В останні роки набули застосування високоміцні низьколеговані сталі з мартенситной або бейнітною структурою (14Х2ГМР, 14ХМНДФР і ін.), Які поряд з високими механічними властивостями володіють задовільною зварюваністю. Поєднання подібних властивостей досягається за рахунок комплексного многокомпонентного легування стали при малому вмісті вуглецю. Малий вміст вуглецю забезпечує при охолодженні аустеніту в залежності від швидкості його охолодження отримання металу зі структурою рейкового мартенситу або бейнита.

Рейковий (або дислокаційний) низковуглеродний мартенсит, зміцнюючих в результаті формування в процесі перетворення дислокацій, на відміну від пластинчастого (або двойнікованного) мартенситу, що утворюється в сталях з вмістом понад 0,22% С, більш пластичний. Оскільки мартенситних перетворення при малому вмісті вуглецю протікає в області відносно високих температур (вище 350 ° С), то воно супроводжується порівняно низькими напругами. Все це знижує ймовірність утворення холодних тріщин при зварюванні подібних сталей.

Металургійні особливості зварювання . У більшості випадків низьколегованісталі - спокійні. При виборі марки електродного дроту зазвичай прагнуть забезпечити склад металу шва, близький до основного, а також необхідні експлуатаційні властивості. Освіта гарячих тріщин при зварюванні низьколегованих сталей в основному пов'язано з присутністю в металі шва вуглецю, сірки і фосфору понад допустимих меж. Допустимий вміст сірки і фосфору в металі шва регламентується стандартом на основний метал і електродний дріт.

Освіта гарячих тріщин запобігають також за рахунок раціонального вибору зварювальних матеріалів: флюсів, електродів, електродних дротів таким чином, щоб при здійсненні будь-якого зазначеного металургійного варіанти забезпечувалося зниження шкідливих домішок в металі шва. Зміст вуглецю в металі шва зазвичай встановлюють не більше 0,15%, а необхідні властивості отримують шляхом додаткового його легування.

Освіта пір при зварюванні низьколегованих сталей, так само як і вуглецевих, пов'язане з виділенням окису вуглецю, водню та азоту. Ймовірність утворення пір через виділення окису вуглецю при зварюванні низьковуглецевих сталей невелика, оскільки в зварювальної ванні, як правило, забезпечується достатня концентрація сильних розкислювачів (наприклад, кремнію). Ймовірність утворення пір через водню при зварюванні низьколегованих сталей вище, ніж при зварюванні вуглецевих сталей, через підвищеного ступеня розкисленням. Тому при зварюванні низьколегованих сталей необхідно передбачати заходи для зниження ймовірності попадання водню і азоту в зону зварювання.

Зміна структури і властивостей металу в зоні термічного впливу. Як правило, низьковуглецеві низьколеговані сталі володіють задовільною теплової свариваемостью. Однак у порівнянні з низьковуглецевими при зварюванні низьколегованих особливо при зварюванні металу великої товщини, використовують підігрів.

При розробці режимів зварювання слід мати на увазі, що в структурі металу зони зварного з'єднання низьковуглецевих низьколегованих сталей допустимо вміст до 90% мартенситу, якщо твердість металу не перевищує 415НV. Це зумовлено відносно високими пластичними властивостями низкоуглеродистого рейкового (дислокационного) мартенситу.

Сварка покритими електродами. Для зварювання низьколегованих сталей підвищеної та високої міцності в основному використовують електроди з покриттям основного типу.

Залежно від властивостей зварюваної сталі використовують стандартні (ГОСТ 9467-60) електроди: типу Е42А (марок УОНИ-13/45, СМ-11 і ін.); типу Е46А (марки Е-138 / 45н для сталей 09Г2, 10ХСНД, 15ХСНД та ін.); типу Е50А (марок УОНИ-13/55, ДСК-50, АН-Х7 і ін. для сталей 14ХГС, 10ХСНД, 15ХСНД та ін.); типу Е55 (марки УОНИ-13 / 55У для сталей 18Г2С, 25ГС, 15ГС) і ін.

Для деяких сталей типу 09Г2 використовують також електроди з покриттям рутилового типу Е42 (наприклад, електроди марки АНО-1).

Зварювання під флюсом. При цьому використовують кремені і марганцевисті флюси АН-348А, АН-60 і флюси зі зниженим вмістом МпО і Si0 2 ан-47, АН-15, АН-22, АН-42 (Таблиця). Електродний дріт вибирають в залежності від складу зварюваної сталі (Св-08ГА, Св-10Г2, Св-08ХМ, Св-08ХМФА, Св-10НМА і ін.).

Таблиця -Хімічні складу флюсів для зварювання легованих сталей

| Марка флюсу | Зміст основних компонентів,% | |||||||||

| SiO 2 | MnO | MgO | CaO | CaF 2 | TiO 2 + ZrO 2 | Al 2 O 3 | Fe 2 O 3 | S | P | |

| АН-348А | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| АН-67Б | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| АН-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| АН-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| АН-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Найбільш раціонально для зварювання низьколегованих сталей використовувати флюси зі зниженим вмістом МпО і Si0 2, так як зменшується забрудненість металу шва жужільними включеннями.

Хороші результати отримані при зварюванні високоміцних низьколегованих сталей при використанні флюсів АН-17 і AH-17M в поєднанні з кремніймарганцевистої і іншими легованими дротами (наприклад, Св-08ХН2М; Св-08ХМФА). Зазначені флюси характеризуються зниженим вмістом МпО і Si0 2 і наявністю невеликих кількостей оксидів заліза. При цьому флюси містять достатню кількість фтористого кальцію і окису кальцію. Подібний склад флюсу і відповідно шлаків забезпечує хороші металургійні умови формування зварювальної ванни, призводить до зниження вихідної концентрації сірки і фосфору, а також водню в металі шва.

Сварка в атмосфері захисних газів. Технологія зварювання низьколегованих сталей в атмосфері захисних газів мало чим відрізняється від технології зварювання вуглецевих сталей.

Низьколегованісталі плавиться в більшості випадків зварюють у вуглекислому газі. При зварюванні сталей 09Г2, 10Г2СД, 14ХГС, 15ХСНД і подібних до них в основному застосовують електродний дріт Св-08Г2С. Для підвищення корозійної стійкості зварних з'єднань в морській воді використовують зварювальний дріт Св-08ХГ2С.

У деяких випадках для підвищення продуктивності зварювання, поліпшення зовнішнього вигляду швів, підвищення пластичних властивостей металу шва застосовують порошкові дроти марок ПП-АН8, ПП-Ан-10, ПП-АН4, ПП-АН9. Дроту ПП-АН4 і ПП-АН9 забезпечують більш високі механічні властивості металу шва при негативних температурах. Високоміцні низьколеговані сталі зварюють електродними дротами складного легування, які вибирають в залежності від властивостей зварювальних сталей.

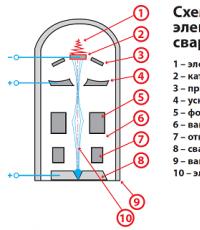

Електрошлакове зварювання. Технологія електрошлакового зварювання низьколегованих сталей аналогічна технології зварювання вуглецевих сталей. Зварювання в основному здійснюють із застосуванням флюсу АН-8, однак можливе використання флюсу АН-22. Електродний дріт вибирають в залежності від властивостей зварюваної сталі. Так, наприклад, при зварюванні сталей 09Г2С, 16ГС, 14ГС, 15ХСНД використовують дроту Св-08ГС, Св-10Г2. Дріт Св-08ГА не забезпечує достатньої міцності металу шва.

Залежно від схильності основного металу до зростання зерна і вимог, що пред'являються до зварного з'єднання, після зварювання призначають термообробку. Для сталей, схильних до зростання зерна, зазвичай призначають нормалізацію; для сталей, які не схильні до зростання зерна, як правило, обмежуються відпусткою при температурі 650 ° С.

Характеристика теплостійких сталей і особливості їх зварювання. Низьколеговані теплотривкі стали відносяться, в основному до перлітного класу (наприклад, сталь 12Х1МФ.) Вони характеризуються достатньою жароміцних, жаростійкістю, запасом пластичності і стабільністю структури при температурах до 600 ° С, що дозволяє використовувати їх в залежності від складу для роботи в області температур 450 -585 ° С.

Підвищена міцність стали в області високих температур досягається за рахунок зміцнення легирующими елементами -твердих розчину заліза і формування стійких карбідів, які не схильні до коагуляції. Основні легуючі елементи теплостійких сталей - карбидообразующие: хром, молібден, ванадій, вольфрам, ніобій. Зміст вуглецю в хромомолібденових і хромомолібденованадієвих сталях зазвичай 0,08- 0,12%.

Теплотривкі стали упрочняются термообробкою. Однак, як правило, стали використовують або в відпаленого стані, або після нормалізації і високого відпустки (при температурі 650-750 ° С в залежності від марки стали). Використання сталей в подібних станах обумовлено особливостями їх роботи: тривалі терміни служби (сотні тисяч годин) при підвищених температурах (450-585 ° С).

Металургійні особливості зварювання. Теплотривкі стали відносяться до спокійних.

Зварні з'єднання теплостійких сталей, як правило, піддаються тривалій експлуатації при підвищених температурах. При подібних умовах отримують значний розвиток дифузійні процеси. При розходженні в складі металу шва і основного, особливо по карбидообразующих елементам, можливо перерозподіл вуглецю, що володіє підвищеною дифузійної рухливістю в порівнянні з іншими компонентами стали. Це може привести до несприятливого зміни властивостей металу в зоні зварного з'єднання. Для запобігання розвитку зазначених процесів склад металу шва повинен бути близьким до основного. В першу чергу це відноситься до змісту карбидообразующих елементів.

З метою запобігання утворенню кристалізаційних тріщин вміст вуглецю в металі шва обмежують в межах 0,07-0,12%, а необхідні властивості металу шва забезпечують за рахунок додаткового введення легуючих елементів, що виключають помітний розвиток дифузійних процесів в області кордону сплаву. У цьому випадку раціонально використовувати комплексне легування металу шва хромом, молібденом, ванадієм, вольфрамом, щоб градієнт концентрацій по кожному елементу в зоні сплаву був невеликим.

Зміна структури і властивостей металу в зоні термічного впливу. У зоні термічного впливу теплостійких сталей можна виділити два характерних ділянки, що визначають працездатність зварного з'єднання: ділянку підвищеної твердості, який включає високотемпературну область і зону аустенітизації, і ділянку зниженої твердості, що включає зону неповної перекристалізації і знеміцнення в разі використання стали в стані після нормалізації і високого відпустки.

Аустеніт теплостійких сталей схильний до переохолодження і утворення структур гарту. Це необхідно враховувати при виборі режиму зварювання, особливо при багатошаровому зварюванні елементів великої товщини. Для запобігання утворенню холодних тріщин зварювання теплостійких сталей, особливо при товщині з'єднувальних елементів понад 10 мм, виконують з підігрівом.

Температуру підігрівання (місцевого або загального) призначають в залежності від марки зварюваної сталі. Зі збільшенням вмісту вуглецю і ступеня легування температура підігріву підвищується.

На працездатність зварних з'єднань теплостійких сталей великий вплив робить друга ділянка, особливо вона неповної перекристалізації. Це обумовлено тим, що в зазначеній зоні зварного з'єднання поряд з продуктами розпаду новоутвореної при зварюванні високовуглецевого аустеніту в структурі металу є ферит зі зниженою (у порівнянні з аустенітом) концентрацією вуглецю. Тому ділянку неповної перекристалізації характеризується гетерогенність структури і механічних властивостей, що особливо позначається на тривалої міцності при високих температурах.

Руйнування з'єднань відбувається по зоні неповної перекристалізації через локалізації пластичної деформації і руйнування феритних зерен.

Поліпшення властивостей металу зони термічного впливу досягають, як правило, за рахунок високотемпературного відпустки. Більш оптимальні властивості досягаються при проведенні повної термообробки (нормалізація і високотемпературний відпустку) зварного вироби. Однак подібну термообробку до громіздким звареним виробам застосувати, як правило, не представляється можливим.

Особливості зварювання. Сварка покритими електродами - основний спосіб виконання зварних з'єднань теплостійких сталей. Це обумовлено тим, що деталі і вузли енергобудування відрізняються складністю і різноманітністю конструктивних рішень і одиничним характером виробництва. Зварювання переважно здійснюють електродами з основним покриттям. Залежно від складу зварюваної сталі застосовують електроди; для зварювання стали 12МХ - типу Е-МХ (марки ГЛ-14 зі стрижнем з дроту Св-08ХМ); для зварювання сталей 12Х1МФ, 15Х1М1Ф, 20ХМФ-Л - типу Е-ХМФ (марки ЦМ-20-63 зі стрижнем з дроту Св-08ХМФА) і ін.

Зварювання під флюсом виконують в поєднанні з легованої електродної дротом, наприклад поєднання флюс АН-22 з дротом Св-08ХМФА або флюс АН-17М з дротом Св-08ХГСМФА.

Зварювання в атмосфері захисних газів успішно застосовують для теплостійких сталей. Особливо широко використовують спосіб дугового зварювання в атмосфері вуглекислого газу. Марку дроту вибирають в залежності від складу зварюваної сталі. Для стали 20ХМ використовують дріт Св-10ХГ2СМА, для сталей 12Х1МФ, 15Х1М1Ф, 20ХМФ-Л - дріт Св-08ХГСМФА.

електрошлакове зварювання

Електрошлакове зварювання широко застосовують при виготовленні конструкцій з товстолистових низьковуглецевих сталей. При атом равнопрочность зварного з'єднання досягається за рахунок легування металу шва через електродний дріт і переходу елементів з розплавляється металу кромок основного металу. Подальша термообробка, крім зниження залишкових напружень, сприятливо впливає і па структуру і властивості зварних з'єднань.

При електрошлакового зварювання розглянутих сталей використовують флюси АН-8, АН-8М, ФЦ-1, ФЦ-7 і АН-22. Вибір електродного дроту залежить від складу стали. При зварюванні спокійних низьковуглецевих сталей з вмістом до 0,15% С хороших результатів досягають при використанні дротів марок Св-08А і Св-08ГА. Для попередження утворення газових порожнин і бульбашок при зварюванні киплячих сталей, що містять мало кремнію, рекомендується електродний дріт Св-08ГС з 0,6-0,85% Si.

При спорке сталей марок ВСтЗ задовільні результати отримують при використанні електродних дротів марок Св-08ГА, Св-10Г2 і Св-08ГС.

Низьколегованісталі. Низьколеговані конструкційні стали поділяються на низьковуглецеві, теплотривкі і середньовуглецеві. У сталях цієї групи вміст вуглецю не перевищує 0,25%, а легуючих елементів 2-5%. Залежно від легування низьковуглецевих сталі підрозділяють на марганцевисті (14Г, 14Г2), кремніймарганцевистої (09Г2С, 10Г2С1, 14ГС та ін.), Хромокремнемарганцовістие (14ХГС і ін.), Хромокремненікелемедістие (10ХСНД, 15ХСНД та ін.).

Низьколеговані теплотривкі стали має підвищену міцність в умовах високих температур експлуатації. Вони найбільш широко застосовуються при виготовленні металевих конструкцій енергетичних установок.

Низьколеговані середньовуглецеві стали (більш 0,25% вуглецю) (17ГС, 18Г2АФ, 35ХМ та ін.) Використовують зазвичай в термообробленому стані.

Особливості зварювання низьколегованих сталей. Ці стали зварюються важче, ніж низьковуглецеві. При зварюванні можуть утворюватися гартівні структури, можливий перегрів (зростання зерен) в зоні термічного впливу. Для попередження утворення гартівних структур застосовують підігрів вироби, багатошарову зварювання з малим інтервалом часу між накладеннями шарів металу в шов і ін.

Покриті зварювальні електроди підбирають так, щоб вміст вуглецю, сірки, фосфору в них була низька.

Низьколеговані низьковуглецевих сталі 09Г2, 09Г2С, 10ХСНД, 10Г2С1 і 10Г2Б при зварюванні покритими електродами НЕ гартуються і мало схильні до перегріву. Сварка цих сталей аналогічна зварюванні низьковуглецевих сталей. Для забезпечення равнопрочності при зварюванні використовують електроди типів Е46А і Е50А. Виріб перед зварюванням не підігрівати. Твердість і міцність околошовной зони і основного металу практично не розрізняються.

При виконанні з'єднань з низьколегованих низьковуглецевих сталей 12ГС, 14Г, 14Г2, 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ режим зварювання необхідно підбирати так, щоб не було гартівних структур і сильного перегріву металу. Для попередження перегріву зварювати стали 15ХСНД і 14ХГС слід при малій силі зварювального струму електродами меншого діаметру (в порівнянні зі зварюванням низьковуглецевих сталей). Равнопрочность зварного з'єднання при зварюванні сталей 15ХСНД і 14ХГС досягається застосуванням електродів типу Е50А або Е55. Зварювання ведуть електродами діаметром 4-5 мм в кілька шарів, а при товщині стали більше 15 мм шви виконують «каскадом» або «блоками», при цьому не надто розігрівають метал, щоб не перегріти зону термічного впливу.

Для зварювання низьколегованих сталей підвищеної та високої міцності, як правило, застосовують електроди з основним покриттям. Залежно від властивостей зварюваної сталі використовують електроди: типу Е42А (марки УОНИ-13/45, СМ-11 і ін.); типу Е46А (марки Е-138 / 45н для сталей 09Г2, 10ХСНД, 15ХСНД та ін.); типу Е50А (марки УОНИ-13/55, ДСК-50 і інші для сталей 14ХГС, 10ХСНД, 15ХСНД та ін.); типу Е55 (марки УОНИ-13 / 55У для сталей 18Г2С, 25ГС, 15ГС та ін.).

Для деяких сталей типу 09Г2 використовують також електроди з покриттям рутилового типу Е42 (наприклад, електроди марки АНО-1).

Дефектні ділянки слід варити швами нормального перетину довжиною не більше 100 мм або попередньо підігрівати до 150-200 ° С.

При зварюванні термоупрочнение сталей для зменшення знеміцнення металу в околошовной зоні рекомендується зварювання довгими швами по охолоджених попереднім швах. Режим зварювання слід вибирати такий, щоб шви виконувалися з малої погонной енергією.

Зварювані метали (стали, сплави) можуть мати однакові і різні хімічний склад і властивості. У першому випадку це однорідні за хімічним складом і властивостями метали, у другому - різнорідні.

Середньолеговані стали. Середньолеговані стали (зміст легуючих елементів 5-10%) застосовують для виготовлення конструкцій, що працюють при низьких або високих температурах, при ударних і знакозмінних навантаженнях, в агресивних середовищах і інших важких умовах. Їх поділяють на теплотривкі, високоміцні і ін.

Для забезпечення необхідної якості зварних з'єднань необхідно виконання ряду технологічних прийомів.

В деталях з високоміцної легованої сталі повинні бути передбачені плавні переходи при з'єднанні елементів і зміні перетинів, плавні закруглення кутових з'єднань і інші конструктивні форми, що усувають концентрацію напружень.

Зварні шви виконують з попередніми і супутнім підігрівом, якщо міцність зварного з'єднання повинна бути не нижче міцності основного металу. Листові конструкції товщиною до 3 мм і менше зварюють без підігріву, при більшій товщині використовується підігрів. Наприклад, для сталей ЗОХГСА, 25ХГСА температура підігріву становить 200-300 ° С. Для того щоб уникнути перегріву, застосовують зварювання на малій погонной енергії (знижений тепловкладення). Після зварювання з'єднання піддають термообробці - високому відпуску.

Зварні шви виконують без попереднього і супутнього підігріву, якщо до зварного з'єднання не пред'являються вимоги міцності, близької міцності основного металу. При цьому зварювання швів ведуть електродами, що забезпечують отримання аустенітного металу шва. В цьому випадку подальшу термообробку не виробляють.

При зварюванні середньолегованих сталей можуть утворюватися гартівні структури, холодні тріщини, можливий перегрів металу околошовной зони. Чим вищий вміст вуглецю і легуючих домішок, товще метал, тим гірше зварюваність цих сталей.

Середньолеговані стали зварюють покритими електродами з основним покриттям на постійному струмі зворотної полярності.

Залежно від вимозі, що пред'являються до металу шва, використовують електроди, що забезпечують отримання середньолеговану металу шва. До них відносяться електроди марок УОНИ-13/85 (типу Е85), ВІ-10-6 (типу Е100), НИАТ-ЗМ (типу Е125), НИАТ-3 (типу Е150) і електроди, що забезпечують отримання аустенітного металу шва, наприклад марки НИАТ-5 (типу Е-11Х15Н25М6АГ2).

Шви виконуються багатошаровими, каскадним або блоковим способом, з малими інтервалами часу між накладенням шарів. Підігрів металу вище 150 ° С знижує ймовірність утворення гартівних структур і тріщин. Електроди перед зварюванням прокаливают. Кромки металу слід ретельно захищати від вологи, іржі, органічних і інших забруднень.

Стали 20ХГСА, 25ХГСА, ЗОХГСА, ЗОХГСНА зварюють електродами марок ЦЛ-18-63, ЦЛ-30-63, НИАТ-ЗМ, ЦЛ-14, УОНИ-13/85 гранично короткою дугою. Після зварювання з'єднання піддають термічній обробці -закалке з температури 880 ° С і низькому відпуску з метою забезпечення високої міцності.

Сварка теплостійких сталей. Теплотривкі стали призначені для виготовлення деталей, що працюють в умовах високих температур (400-600 ° С) і при тиску газу або пари до 30 МПа. Ці стали мають схильність до утворення тріщин в зоні термічного впливу. Тому потрібно попередній підігрів до 200-400 ° С і подальша термообробка (відпустка) по режиму: нагрів вироби до 710 ° С, витримка при цій температурі не менше 5 хв на 1 мм товщини металу з подальшим повільним охолодженням. Іноді ці стали отжигают при температурі 670-800 ° С.

Вироби з сталей 12МХ і 20МХЛ, що працюють при температурі до 850 ° С, зварюють електродами марки ЦЛ-14. Зварювання виконують з попереднім підігрівом вироби до 200 ° С для стали 12МХ і до 300 ° С - для стали 20МХЛ. Після зварювання застосовують високий відпустку при температурі 710 ° С.

Вироби з сталей 34ХМ і 20Х3МВФ, що працюють при температурі до 470 ° С, зварюють електродами марки ЦЛ-30-63. Зварювання виконують з попередніми і супутнім підігрівом вироби до 350 ° С -400 ° С. Зварні з'єднання піддаються відпуску при температурі 600 ° С.

Вироби з сталей 20ХМФ, 20ХМФЛ, 12Х1М1Ф, що працюють при температурі до 570 ° С, зварюють електродами марки ЦЛ-20-63 короткою дугою з попередніми і супутнім підігрівом до 350 ° С. Після зварювання рекомендується високий відпустку при 700-740 ° С протягом 3 год.

Зварювання теплостійких сталей покритими електродами виробляють на тих же режимах, що і зварювання низьколегованих конструкційних сталей. При цьому необхідно повністю проварити корінь шва, для чого перший шар виконують електродами діаметром 2-3 мм. Більшість електродів призначене для зварювання на постійному струмі зворотної полярності. Техніка зварювання теплостійких сталей аналогічна техніці зварювання низьковуглецевих сталей. Багатошарову зварювання виконують каскадним способом (без охолодження кожного шару виконаного шва).

Сварка високоміцних сталей. При виготовленні відповідальних зварних конструкцій широко застосовують високоміцні сталі 14Х2ГМРБ, 14Х2ГМРЛ, 14Х2ГМ і 12ГН2МФАЮ.

Основні труднощі при зварюванні цих сталей - необхідність запобігання утворенню в металі шва і зони термічного впливу холодних тріщин, а також структур, різко знижують опірність зварних з'єднань крихкому руйнуванню. Рішення завдання ускладнюється тим, що необхідні експлуатаційні і технологічні властивості зварні з'єднання повинні здобувати після зварювання без додаткової термообробки.

Для підвищення стійкості зварних з'єднанні з високоміцних сталей до утворення холодних тріщин необхідно перед зварюванням обов'язково прожарювати електроди з метою видалення вологи. Слід також дотримуватися певних умов підготовки до зварювання і виконання з'єднань.

Ручну зварювання високоміцних сталей виконують електродами марки ЕА-981/15. Ці електроди технологічні при зварюванні у всіх просторових положеннях. Зварювання ведуть на постійному струмі зворотної полярності. Сила зварювального струму залежить від діаметра електрода і положення шва. Наприклад, зварювання в нижньому положенні електродом діаметром 4 мм виробляють при силі зварювального струму 150-200 А. Перед зварюванням електроди прожарюють при температурі 420-450 ° С.

Перед зварюванням поверхні деталей і місця накладення швів зачищають до повного видалення іржі, окалини, фарби, масла, вологи та інших забруднень. Зачистку виробляють на ділянці, рівній ширині шва плюс 20 мм в кожну сторону.

При виконанні з'єднань необхідно запобігати попаданню вологи в зону зварювання і не допускати швидкого охолодження зварних з'єднань.

Збірку деталей під зварювання часто виробляють прихватками. Прихватки довжиною 50-100 мм виконують електродами марок УОНІ-13 / 45А або ЕА-981/15. Відстань між прихватками не повинно перевищувати 400-500 мм. Не слід встановлювати їх в місцях перетину швів. Перед зварюванням прихватки потрібно ретельно очистити і перевірити. Зварювання необхідно починати і закінчувати на технологічних (вивідних) планках, приварених до виробу. Крім того, слід створювати плавні переходи від шва до основного металу.

Для запобігання утворенню холодних тріщин при зварюванні з'єднань великої товщини і жорсткості слід застосовувати попередній підігрів. Як правило, його призначають при зварюванні металу товщиною понад 20 мм. Температура підігріву 60-150 ° С.

Стійкість зварних з'єднань до утворення холодних тріщин можна підвищити, застосовуючи технологію зварювання з м'якими прошарками. Цей технологічний прийом полягає в тому, що перші шари багатошарового шва виконують менш міцним і пластичним металом в порівнянні з подальшими. Іноді пластичні шви в один-два шари накладають в процесі заповнення оброблення крайок. Для виконання м'яких шарів можуть бути використані електроди марки УОНІ-13/45.

При двосторонньої зварюванні стикових з'єднань перший шов рекомендується накладати з боку, протилежного прихватками. Після накладення кожного валика метал шва і околошовной зону ретельно зачищають від шлаку і бризок металу. При обриві дуги необхідно ретельно зачистити кратер від шлаку і тільки після цього знову порушувати дугу.

Після завершення зварювальних робіт в монтажних умовах зварні з'єднання необхідно укрити азбестовою тканиною або мотками з піском для повільного охолодження.

Високолеговані і сплави. До високолегованих відносять стали, зміст в яких одного або декількох легуючих елементів складає 10-15%.

Відповідно до ГОСТ 5632-72 налічується 94 марки високолегованих сталей і 22 марки високолегованих сплавів.

Високолеговані і сплави класифікують за системою легування, структурою, властивостями та іншими ознаками.

За системою легування високолеговані стали ділять на хромисті, хромонікелеві, Хромомарганцевие, хромонікелемарганцевие і хромомарганцеазотістие.

За структурою високолеговані стали підрозділяють на сталі мартенситного (15X5, 15Х5М і ін.), Мартенситно-фериту (15Х6СЮ, 12X13 і ін.), Аустенитно-мартенситного (07Х16Н6,08Х17Н5МЗ і ін.), Аустенитно-фериту (08Х20Н14С2 і ін.) і аустенітного класів (03Х17Ш4М2, 12Х18Н9 і ін.).

За властивостями високолеговані сталі і сплави бувають корозійно-стійкі (нержавіючі), жаростійкі і жароміцні.

Особливості зварювання високолегованих сталей і сплавів. Більшість високолегованих сталей і сплавів в порівнянні з низьковуглецевими сталями володіє більш низьким (в 1,5-2 рази) коефіцієнтом теплопровідності і більш високим (приблизно в 1,5 рази) коефіцієнтом лінійного розширення. Низький коефіцієнт теплопровідності призводить до концентрації теплоти при зварюванні і внаслідок цього до збільшення проплавления металу, а високий коефіцієнт лінійного розширення до великих деформацій виробів, що зварюються.

Ці стали схильні до утворення гарячих і холодних тріщин при зварюванні, що ускладнює процес забезпечення якості зварних з'єднань з необхідними властивостями. У зв'язку з цим при зварюванні виробів з цих матеріалів передбачають виконання певних вимог. Зазвичай зварювання ведуть на підвищеній швидкості і на малій силі зварювального струму для отримання мінімальної зони розігріву.

Високолеговані і сплави більш схильні до утворення тріщин, ніж низьковуглецеві. Шляхи запобігання тріщин при зварюванні: створення в металі шва двухфазной структури (аустеніт і ферит); обмеження в шві вмісту шкідливих домішок (сірки, фосфору, свинцю, сурми, вісмуту); застосування електродних покриттів основного і змішаного видів; зменшення жорсткості зварюються вузлів.

Для отримання зварних з'єднань без тріщин рекомендується зварюються деталі збирати з певним зазором. Шви краще виконувати електродами діаметром 1,6-2,0 мм при мінімальній погонной енергії.

Підігрів (загальний або місцевий) до температури 100-300 ° С рекомендується в залежності від характеру структури основного металу, вмісту вуглецю, товщини зварювальних елементів і жорсткості виробу. Для мартенситних сталей і сплавів підігрів вироби обов'язковий, для аустенітних сталей він застосовується рідко.

При дугового зварювання високолегованих сталей поверхні слід оберігати від бризок металу і шлаку, так як вони можуть бути причиною корозії або концентрації напружень, які ослаблюють конструкцію. Щоб не було приварювання бризок, на поверхню металу, прилеглого до шву, наносять захисне покриття.

Вимоги до якості збірки і очищення металу перед зварюванням досить жорсткі.

Після зварювання мартенситні, мартенситно-ферритні, а іноді і ферритні стали піддають високому відпуску при температурі 680-720 ° С, а жароміцні (12X13, 20X13 та ін.) - при 730-750 ° С. Відпустка покращує структуру, механічні властивості і корозійну стійкість.

Для зварювання мартенситних, мартенситних-феритної і феритних сталей застосовують електроди, стрижні і покриття яких забезпечують отримання наплавленого металу, близького за хімічним складом до основного металу. Наприклад, мартенситную сталь 15X11ВМФ зварюють електродами типу Е12Х11НВМФ марки КТІ-10; мартенситно-феритної сталь 12X13 - електродами типу Е12Х13 марки УОНИ-13 / 1Х13 і т.д.

Якщо конструкції зі сталі цього класу працюють на статичне навантаження і до швах не пред'являються вимоги високої міцності, зварювання можна виконувати аустенітними або аустенитно-феритного електродами. Так, феритної сталь 15X25T зварюють електродами типу Е02Х20Н14Г2М2 марки ОЗЛ-20, при цьому відпустку після зварювання можна не проводити.

Для запобігання зростанню зерна і підвищення крихкості зони термічного впливу при зварюванні таких сталей використовують режим з малою погонной енергією.

До високолегованих хромонікелевим сталей відносяться сталі аустенітного, аустенитно-мартенситного і аустенитно-феритного класів. Ці стали і сплави містять мало шкідливих домішок, тому основні вимоги при зварюванні - хороший захист розплавленого металу від повітря і застосування електродів зі стрижнем, що має аустенитную структуру і покриття основного типу.

Сварка аустенітних сталей не викликає особливих труднощів. Треба мати на увазі, що в зварних з'єднаннях аустенитно-феритних і аустенитно-мартенситних сталей можливе виділення водню по межах зерен. Для попередження цього зварене з'єднання піддають відпустці протягом 1-2 годин при температурі 150 ° С.

ГОСТ 10051-75 передбачає 49 типів покритих електродів для ручного дугового зварювання високолегованих сталей. Кожен тип електрода включає одну або декілька марок електродів.

Тема 2.3. технологія зварювання середньолегованих гартуються сталей. Характеристика сталей. Основніфактори, ускладнюютьзварювання сталей, що гартуються перлитного, мартенситного класів. Технологічні особливості зварювання. Зварювальні матеріали. Техніка зварювання. Призначення режимів зварювання.

ТЕХНОЛОГІЯ ЗВАРЮВАННЯ середньолегованих сталей

Характеристика сталей. Середньолеговані стали в залежності від складу, характеризуються високою межею міцності і плинності в поєднанні з достатніми пластичними властивостями (З0ХГСНА), щодо високу жароміцних (20ХЗМВФ), окаліностойкостью (12Х5МА) і ін.

Властивості середньолегованих сталей можуть регулюватися в певних межах за рахунок взаємної зміни вмісту вуглецю і легуючих елементів, а також в залежності від режиму термообробки.

Зміна механічних властивостей стали в широких межах в залежності від виду термообробки викликає значні труднощі при зварюванні. Середньолеговані стали чутливі до утворення холодних тріщин; вони схильні також до розвитку кристалізаційних тріщин в металі шва. Це особливо проявляється при необхідності забезпечення рівної міцності металу шва з основним.

Середньолеговані стали поставляють по ГОСТ 4543-71 і спеціальним ТУ; вони можуть ставитися або до Перлітний (25ХГСА, З0ХГСА, 35ХГСА), або до мартенситному (30Х2ГН2СВМА) класів.

Особливості технології зварювання низьколегованих сталей.

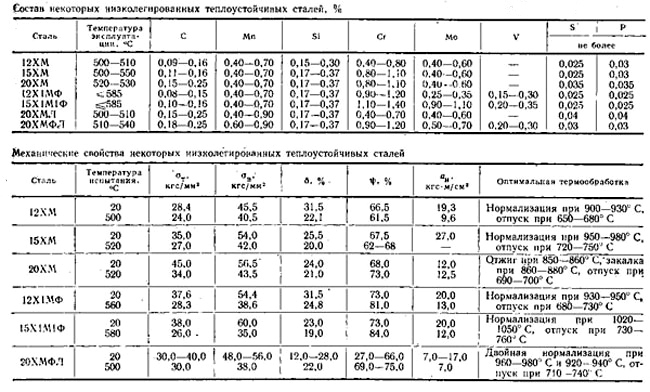

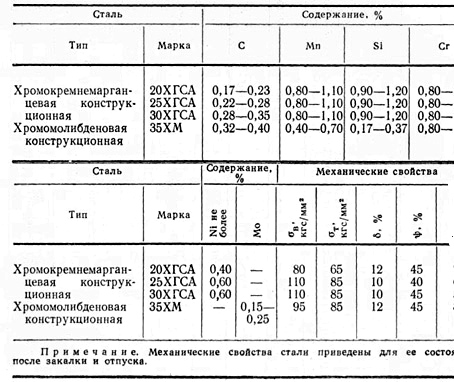

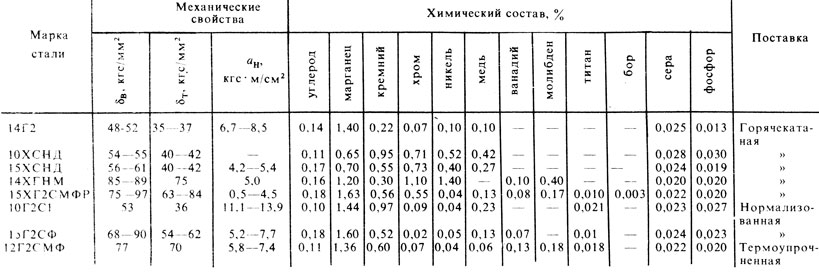

Низьколеговані низьковуглецеві конструкційні стали, як правило, використовують для виготовлення відповідальних зварних конструкцій. Склад і властивості деяких низьколегованих сталей наведені в таблицях 12, 13 і 14.

За реакцією на термічний цикл низколегированная низьковуглецевий сталь мало відрізняється від звичайної низьковуглецевої. Відмінності полягають в основному в кілька більшу схильність до утворення гартівних структур в металі шва і біля шовної зони при підвищених швидкостях охолодження. До недавнього часу вважали, що метал шва низьковуглецевих низьколегованих сталей, наприклад 17Г1С, 14ХГС і ін., Має тільки ферріто-перлитную структуру. Тому припускали, що структурні зміни в шві при різних режимах зварювання зводяться в основному до зміни співвідношення між ферритной і перлитной складовими, а також зміни ступеня дисперсності структури.

Більш поглиблені дослідження показали, що при підвищених швидкостях охолодження в швах цих сталей крім фериту і перліту присутні також мартенсит, бейнит і залишковий аустеніт. Виявляється в таких швах мартенсит - неструктурний, а Бейн є ферито-карбідну суміш високої дисперсності. Кількість зазначених структурних складових змінюється в залежності від температурного циклу зварювання. При зменшенні погонной енергії

Таблиця. 12

Таблиця. 13

Таблиця. 14

За реакцією на термічний цикл низколегированная низьковуглецевий сталь мало відрізняється від звичайної низьковуглецевої. Відмінності полягають в основному в кілька більшу схильність до утворення гартівних структур в металі шва і біля шовної зони при підвищених швидкостях охолодження. До недавнього часу вважали, що метал шва низьковуглецевих низьколегованих сталей, наприклад 17Г1С, 14ХГС і ін., Має тільки ферріто-перлитную структуру. Тому припускали, що структурні зміни в шві при різних режимах зварювання зводяться в основному до зміни співвідношення між ферритной і перлитной складовими, а також зміни ступеня дисперсності структури. Більш поглиблені дослідження показали, що при повишен¬них швидкостях охолодження в швах цих сталей крім фериту і перліту присутні також мартенсит, бейнит і залишковий аустеніт. Виявляється в таких швах мартенсит - неструктурний, а Бейн є ферито-карбідну суміш високої дисперсності. Кількість зазначених структурних складових змінюється в залежності від температурного циклу зварювання. При зменшенні погонной енергії кількість мартен сита, бейнита і залишкового аустеніту в металі шва підвищується і дисперсність їх збільшується. Так, кількість гартівних структур в швах на низьковуглецевої кремнемарганцевой сталі товщиною 12 мм при зварюванні з погонного енергією qlv = 4 ккал / см і швидкості охолодження в інтервалі температур 400-600 ° С, приблизно рівній 4,5 ° С / с, становить 10 11%.

У швах, виконаних з великою погонной анергією, кількість цих структур різко зменшується. Структура швів на цій же стали при погонной енергії 13 ккал / см і швидкості охолодження приблизно 0,5-0,6 ° С / с полягає тільки з фериту і перліту. Мартенсит і бейнит утворюються також і в околошовной зоні зварних з'єднань, наприклад стали 14ХГС, Їх кількість при зварюванні такої стали максимально (близько 3%) в ділянці перeгрева і знижується в міру віддалення otr лінії сплавляння.

При невеликій кількості гартівних структур їх вплив на механічні властивості зварних з'єднань незначно в зв'язку з рівномірним і дезорієнтованим розташуванням цих складових в м'якій ферритной основі. Однак при уве¬ліченіі частки таких структур в шві і біля шовної зони пластичність металу і його стійкість проти тендітного руйнування різко погіршуються. Додаткове легування стали марганцем, кремнієм і іншими елементами сприяє утворенню в зварних з'єднаннях гартівних структур. Тому режим зварювання більшості низьколегованих сталей обмежується більш вузькими (за значенням погонного енергії) межами, ніж при зварюванні низьковуглецевої сталі. У ряді випадків, наприклад при мікролегуванні ванадієм, ванадієм і азотом, а також іншими елементами, схильність низьколегованої сталі до зростання зерна в околошовной зоні при зварюванні незначна.

Для визначення реакції низьколегованої сталі на термічний цикл зварювання проводять комплекс випробувань. З метою зниження разупрочнения в околошовной зоні термоулутенние низьколегованісталі слід зварювати при мінімально можливої погонной енергії.

Забезпечення равнопрочності металу шва з основним металом досягається в основному за рахунок легування його елементами, що переходять з основного металу. Іноді для підвищення міцності і стійкості проти крихкого руйнування метал шва додатково легують через зварювальний дріт.

Стійкість металу шва проти кристалізаційних тріщин при зварюванні низьколегованих сталей трохи нижче, ніж низьковуглецевих, в зв'язку з посиленням негативного впливу вуглецю деякими легирующими елементами, наприклад кремнієм. Підвищення стійкості проти утворення тріщин досягається зниженням вмісту в шві вуглецю, сірки і деяких інших елементів за рахунок застосування зварювального дроту з пониженим вмістом зазначених елементів, а також вибором відповідної технології зварювання (послідовність виконання швів, забезпечення сприятливої форми провару) і раціональної конструкції вироби.

Технологія зварювання покритими електродами.

Технологія зварювання низьколегованих низьковуглецевих сталей покритими електродами мало відрізняється від технології зварювання низьковуглецевих сталей. Характер підготовки крайок, режими зварювання, порядок накладення швів практично однакові. Прихватки при складанні необхідно виконувати тими ж електродами, що і при зварюванні основного шва, і накладати тільки в місцях, де розташовується шов.

Низьколегованісталі зварюють в основному електродами з фтористо-кальцієвим покриттям типу Е42А і Е50А, що забезпечують більш високу стійкість проти утворення кристалізаційних тріщин і підвищені пластичні властивості в порівнянні з електродами інших типів. Для зварювання сталей зі зниженим вмістом вуглецю (наприклад 09Г2) в ряді випадків використовують електроди з рутиловим покриттям, наприклад АН0-1 (тип Е42Т). Найбільш широко застосовують електроди УОНИ-13/45, СМ-11, АНО-8 (тип Е42А) і УОНИ-13/55, ДСК-50, АНО-7 (тип Е50А), що забезпечують міцність і пластичність металу шва на рівні властивостей основного металу.

Висока міцність металу шва при зварюванні електродами типу Е42А досягається за рахунок переходу легуючих елементів в шов з основного металу і підвищеній швидкості охолодження шва. Для зварювання кільцевих швів трубопроводів, що працюють при температурах до -70 ° С, наприклад зі сталі 10Г2, знаходять застосування електроди ВСН-3 (тип Е50АФ) з фтористо-кальцієвим покриттям.

Шви, зварені покритими електродами, в ряді випадків мають знижену стійкість проти корозії в морській воді, що значно знижує експлуатаційні властивості зварних судин, морських естакад та інших споруд., Це обумовлено малим вмістом в поверхневих шарах металу шва легуючих елементів (хрому, нікелю, міді ) внаслідок низької частки участі основного металу в металі цих шарів. Для підвищення корозійної стійкості метал шва слід легувати хромом.

Технологія зварювання під флюсом.

У більшості випадків застосовують ті ж зварювальні матеріали, що і при зварюванні низьковуглецевих сталей: плавлені флюси АН-348-А, ОСЦ-45 (одноду-говая зварювання), АН-60 (багатодугового зварювання з підвищеною швидкістю), а також зварювальні дроту Св -08ГА і Св-10Г2. Для зварювання мікролегованих сталей, наприклад 15Г2АФ, в ряді випадків застосовують низькокремнистий флюс АН-22 в поєднанні з дротами Св-08ХМ і Св-ЮНМА. Однак при цьому шви ме¬нее стійки проти кристалізаційних тріщин, внаслідок чого зварювання рекомендується виконувати з попереднім підігрівом. Технологія зварювання низьколегованої сталі під флюсом мало відрізняється від технології зварювання низьковуглецевої сталі.

Для забезпечення пластичних властивостей металу кутового шва і околошовной зони на рівні властивостей основного металу перетин шва слід вибирати в залежності від товщини зварюваного металу. Іноді зварювання виконують двома дугами в роздільні ванни. Багатошарові шви на товстому металі також рекомендується виконувати двома дугами, а при зварюванні однією дугою перед накладенням першого шару виробляти підігрів основного металу до температури 150-200 ° С. Дослідним шляхом встановлено залежність між товщиною основного металу і перетином шва або шару

Метал швів, зварених під флюсом, завдяки значній частці участі основного металу і достатньому змісту легуючих елементів володіє більш високою стійкістю проти корозії в морській воді, ніж метал швів, зварених покритими електродами звичайного складу.

Технологія зварювання в захисних газах.

Це в основному напівавтоматичне зварювання в вуглекислому газі. Технологія зварювання низьколегованих сталей у вуглекислому газі практично нічим не відрізняється від технології зварювання низьковуглецевої сталі. На практиці застосовують ті ж зварювальні матеріали, що і для зварювання низьковуглецевої сталі. Так, стали 15ХСНД, 14ХГС і 10ХСНД зварюють зварювальним дротом Св-08Г2С. Для одностороннього зварювання і зварювання не більше ніж в два-три шари можна прі¬менять дріт Св-12ГС.

Напівавтоматичну зварювання в вуглекислому газі виконують також порошковими дротами ПП-АН4 і ПП-АН8. Дріт ПП-АН8 можна використовувати і при автоматичному зварюванні, Шви, сзаренние дротом ПП-АН8, наприклад на стали 09Г2, равнопрочность основного металу і мають підвищені пластичні властивості.

Для підвищення корозійної стійкості зварних з'єднань в морській воді застосовують зварювальний дріт Св-08ХГ2С, що забезпечує додаткове легування металу шва хромом.

Технологія електрошлакового зварювання.

Найбільш застосовна електрошлакове зварювання при виготовленні великогабаритних виробів з низьколегованих сталей 09Г2С, 16ГС, 15ХСНД і 14Г2 товщиною 30-100 мм, а в ряді випадків товщиною до 160 мм. Зварювання ведуть із застосуванням флюсу АН-8 дротами Св-08ГС, Св-10Г2, рідше Св-12ГС. Метал шва, виконаний дротами Св-08А і Св-08ГА, менш міцний, ніж основний метал.

Застосування вдосконалених режимів дозволяє часто відмовитися від високотемпературної термообробки (нормалізації) зварних конструкцій, виконаних електрошлакового зварюванням. Так, наприклад, сталь 16ГС товщиною 50 мм зварюється при прискореній подачі зварювального дроту зі збільшеною швидкістю поперечних переміщень електрода і великим часом витримки у плазунів. Приблизний режим зварювання наступний:

Сила постійного струму, А .... 900

Напруга, В .... 42

Число електродів .... 1

Швидкість подачі електродного дроту, м / год .... 576

Швидкість переміщення електрода, м / ч .... 75

Тривалість витримки у плазунів, с .... 6

Глибина шлаковой ванни, мм .... 50

Сухий виліт електрода, мм .... 70

Ухвалений режим переміщення електрода сприяє вирівнюванню глибини зварювальної ванни по товщині металу. У зв'язку з цим швидкість подачі зварювального дроту може бути значно підвищена без небезпеки освіти в швах кристалізаційних тріщин. У свою чергу, збільшення подачі дроту і, отже, швидкості зварювання зменшує перегрів околошовной зони. Властивості зварних з'єднань стали 16ГС, виконаних дротом Св-10Г2 під флюсом АН-8 на зазначеному режимі і після відпустки при температурі 650 ° С, практично такі ж, як і при дугового зварювання металу рівної товщини. У табл. 10-5 наведені типові режими зварювання низьколегованої сталі з пониженим вмістом вуглецю (напрі¬мер 09Г2ДТ). Зварювання такої стали на наведених режимах також можна виконувати без нормалізації зварних з'єднань.

Технологія зварювання низьколегованих теплостійких сталей.

Деталі експлуатованих в енергобудування машин зазвичай характеризуються складністю форми, різноманітністю конструктивних рішень та індивідуальним характером виробництва. Тому найбільш широке застосування знаходить ручне зварювання покритими електродами і напівавтоматичне зварювання в захисних газах і рідше автоматичне зварювання під флюсом.

Робота конструкцій при високих температурах сприяє протіканню дифузійних процесів. Для того щоб знизити інтенсивність цих процесів в зварному з'єднанні, прагнуть максимально наблизити склад металу шва до складу основного металу. Для зварювання хромомолібденових сталей (12ХМ, 15ХМ, 20ХМЛ) застосовують електроди типу ЕМХ по ГОСТ 9467-60. Найбільшого поширення набули електроди з рудно-кислим покриттям ЦП-14 і електроди ГОЛ-14 з фтористо-кальцієвим покриттям. Електроди останньої марки виготовляють з дроту Св-08ХМ.

Хромомолібденові стали з малим вмістом вуглецю (сталь 12ХМ) рекомендується зварювати з попереднім підігрівом до 200 ° С. При більш високому вмісті в сталі вуглецю температуру попереднього підігріву підвищують до 250 - 300 ° С.

Хромомолібденованадієві стали (20ХМФЛ, 12Х1МФ, 15Х1М1Ф) зварюють електродами ЦЛ-20-63 (тип ЕХМФ) зі стрижнем з дроту Св-08ХМФА. У цьому випадку необхідний попередній і супутній підігрів до 300-350 ° С. Після зварювання зварні з'єднання піддають високому відпуску при температурі 700 - 740 ° С протягом 2-3 год.

При зварюванні у вуглекислому газі стали 15ХМ і 20ХМ застосовують зварювальний дріт Св-10ХГ2СМА. При використанні цієї дроту міцність і пластичні властивості зварних з'єднань в інтервалі температур 20- 525 ° С практично не відрізняються від властивостей основного металу. Автоматичне і напівавтоматичне зварювання цих сталей у вуглекислому газі проводять з попереднім підігрівом до температури 250-300 ° С. Режими зварювання практично не відрізняються від режимів зварювання низьковуглецевої сталі. Після зварювання проводять високий відпустку конструкції.

Теплостійких сталей 20ХМФЛ зварюють в вуглекислому газі дротом Св-08ХГСМФА з попередніми і супутнім підігрівом до температури 300-350 ° С, що забезпечує підвищення стійкості шва проти тріщин і зниження твердості металу шва і околошовной зони. Після закінчення зварювання конструкцію піддають термообробці. Зварене з'єднання стали 20ХМФЛ, виконане в вуглекислому газі дротом Св-08ХГСМФА, за всіма показниками рівноцінно основного металу.

Автоматичне і напівавтоматичне зварювання в вуглекислому газі сталей 12Х1МФ та 15Х1М1Ф здійснюють дротом Св-08ХГСМФА з попередніми і супутнім підігрівом до температури 250-300 ° С. Після зварювання виробляють високий відпустку при температурі 700 - 740 ° С.

При зварюванні під флюсом теплостійких сталей, наприклад 12Х1МФ і 15Х1М1Ф, рекомсхтдуется застосовувати дріт Св-08ХМФА і флюс AH-22. Зварювання здійснюють з предварітель¬ним підігрівом. Можна використовувати також флюс АН-17М в поєднанні з кремніймарганцевистої дротом Св-08ХГСМФА. При зазначеному поєднанні зварювальних матеріалів забезпечується отримання металу шва, короткочасні і тривалі механічні властивості якого (в стані після високого відпустки) при температурі 20 - 585 ° С повністю відповідають встановленим вимогам.

Великого поширення низьколегованісталі отримали завдяки тому, що вони, маючи підвищені механічні властивості, дають можливість виготовляти будівельні конструкції більш економічними і легкими.

Для виготовлення різних конструкцій цивільних і промислових споруд використовуються стали марок 15ХСНД, 09Г2С, 10Г2С1, 14Г2, 16ГС та ін. Для виготовлення арматури зварних труб і залізобетонних конструкцій використовують стали 25Г2С, 18Г2С, 25ГС і 20ХГ2Ц. Дані стали відносяться до групи задовільно зварюються: містять легуючих домішок не більше 3,0% і вуглецю не більше 0,25%. Необхідно враховувати, що якщо в стали міститься більше 0,25% вуглецю, можливе утворення гартівних структур і навіть тріщин в області зварного шва. До того ж, вигоряння вуглецю є причиною утворення пір в металі шва.

Багатошарову зварювання необхідно проводити каскадним способом. Щоб попередити перегрів стали, рекомендується проводити зварювання при токах 40 ... 50 А на 1 мм діаметра електрода. Рекомендується використовувати електроди діаметром 4 ... 5 мм. Взимку зварювання конструкцій зі сталі 15ГС, 15ХСНД і 14Г2 можна виконувати при температурах не нижче - 10 ° С. При більш низьких температурах зону зварювання на ширині 100 ... 120 мм по обидва боки від шва нагрівають попередньо до 100 ... 150 ° С. При температурі -25 ° С зварювання заборонена.

Стали 09Г2С і 10Г2С1 відносяться до категорії незакалівающіхся сталей, вони стійки проти утворення тріщин і не схильних до перегріву. Механічні властивості зварного шва не поступаються показникам основного металу. Листи товщиною до 40 мм зварюють без оброблення крайок. В даному випадку равнопрочность зварного шва забезпечується завдяки переходу легуючих елементів з електродного дроту в метал шва.

Хромокремнемарганцовістие стали (20ХГСА, 25ХГСА.30ХГСА і 35ХГСА) при зварюванні схильні до утворення тріщин і дають гартівні структури. При цьому чим тонше товщина крайок, тим більше ризик гарту металу і утворення тріщин, особливо в околошовной області. Стали, що містять ≤0,25% вуглецю, зварюються краще, ніж стали з великим вмістом вуглецю.

У процесі зварювання більш товстих металів використовується багатошарова зварка з короткими проміжками часу між накладеннями наступних шарів. При зварюванні кромок різної товщини, зварювальний струм вибирається по кромці більшої товщини і велика частина зони дуги прямує на неї. Для усунення гарту і підвищення твердості металу шва і околошовной області після зварювання рекомендується виріб нагріти до температури 650 ... 680 ° С, витримати при цій температурі деякий час в залежності від товщини металу (1 ч на кожні 25 мм) і охолодити в гарячій воді або на повітрі.

Зварювання низьколегованих сталей в захисному газі виконують при щільності струму більше 80 А / мм2. Сварка в вуглекислому газі проводиться на постійному струмі зворотної полярності.

Одним з прогресивних способів вважається зварювання в вуглекислому газі з використанням порошкового дроту.

Газове зварювання відрізняється значним підігрівом зварювальних кромок, швидшим вигоранням легуючих домішок, зменшенням корозійної стійкості. Тому якість зварних з'єднань в даному випадку нижче, ніж при інших варіантах зварювання. При газовому зварюванні користуються тільки нормальним полум'ям при питомій потужності 100 ... 130 л / (ч.мм) при правому способі, а при лівому способі - 75 ... 100 л / (ч.мм).

До атегорія:

Зварювання різних металів

Сварка низьколегованих сталей

Леговані сталі підрозділяються на конструкційні (легуючих елементів в сумі менше 2,5%), середньолеговані (від 2,5 до 10%) і високолеговані (більше 10%). Низьколегованісталі ділять на низьколеговані низьковуглецеві, низьколеговані теплостійкі і низьколеговані среднеугле-родістие.

Зміст вуглецю в низьколегованих низьковуглецевих конструкційних сталях не перевищує 0,22% - Залежно від легування стали підрозділяють на марганцевисті (14Г, 14Г2), кремніймарганцевистої (09Г2С, 10Г2С1, 14ГС, 17ГС та ін.), Хромо-кремніймарганцевистої (14ХГС і ін. ), марганцовоазотнованадіе-ші (14Г2АФ, 18Г2АФ, 18Г2АФпс і ін.), марганцовоніобіевая (10Г2Б), хромокремненікельмедістие (ЮХСНД, 15ХСНД) і т. д.

Низьколеговані низьковуглецевих сталі застосовують в транспортному машинобудуванні, суднобудуванні, гідротехнічному будівництві, у виробництві труб і ін. Низьколеговані стали поставляють по ГОСТ 19281-73 і 19282-73 і спеціальними технічними умовами.

Низьколеговані теплотривкі стали повинні мати підвищену міцність при високих температурах експлуатації Найбільш широко теплостійкі сталі застосовують при виготовленні парових енергетичних установок. Для підвищення жароміцності в їх склад вводять молібден (М), вольфрам (В) і ванадій (Ф), а для забезпечення жаростійкості - хром (X), який утворює щільну захисну плівку на поверхні металу.

Низьколеговані середовищ-неуглеродістие (більше 0,22% вуглецю) конструкційні сталі застосовують в машинобудуванні зазвичай в термо-обробленому стані. Технологія зварювання низьколегованих среднеуглероді-стих сталей подібна технології зварювання среднелегіро-ванних сталей.

Особливості зварювання низ = колегірованних сталей. Низьколегованісталі зварювати важче, ніж низьковуглецеві конструкційні. Низьколегована сталь більш чутлива до теплових впливів при зварюванні. Залежно від марки низьколегованої сталі при зварюванні можуть утворитися гартівні структури або перегрів в зоні термічного впливу зварного з'єднання.

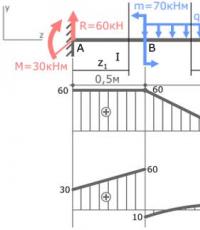

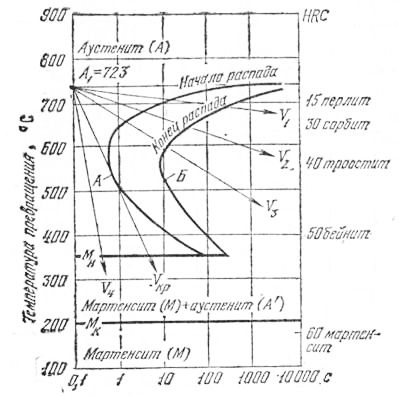

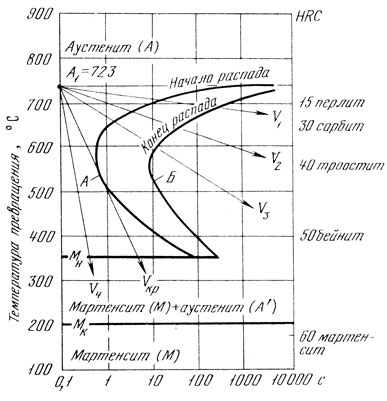

Структура околошовной металу залежить від його хімічного складу, швидкості охолодження і тривалості перебування металу при відповідних температурах, при яких відбувається зміна мікроструктури і розміру зерен. Якщо в доевтектоід-ної стали отримати нагріванням аустенит (рис. 1), а потім сталь охолоджувати з різною швидкістю, то критичні точки сталі знижуються.

При малій швидкості охолодження отримують структуру перліт (механічна суміш фериту і цементиту). При великій швидкості охолодження аустеніт розпадається на складові структури при відносно низьких температурах і утворюються структури - сорбіт, троостит, бейнит і при дуже високій швидкості охолодження - мартенсит. Найбільш тендітної структурою є мартенситна, тому не слід при охолодженні допускати перетворення аустеніту в мартенсит при зварюванні низьколегованих сталей.

Мал. 1. Діаграма ізотермічного (при постійній температурі) розпаду аустеніту низьковуглецевої стали: А - початок розпаду, Б - кінець розпаду, Ai - критична точка стали, Мн і Мк - початок і кінець перетворення аустеніту в мартенсит; v2, v3 і vt - швидкості охолодження з утворенням різних структур

Швидкість охолодження сталі, особливо великої товщини, при зварюванні завжди значно перевищує звичайну швидкість охолодження металу на повітрі, внаслідок чого при зварюванні легованих сталей можливе утворення мартенситу.

Для попередження утворення при зварюванні гартівних мар-тенсітной структури необхідно застосовувати заходи, що уповільнюють охолодження зони термічного впливу, - підігрів виробу і застосування багатошарового зварювання.

У деяких випадках в залежності від умов експлуатації виробів допускають перегрів, т. Е. Укрупнення зерен в металі зони термічного впливу зварних з'єднань, виконаних з низьколегованих сталей.

При високих температурах експлуатації виробів для підвищення опору повзучості (деформування виробу яри високих температурах з плином часу) необхідно мати грубозернисту структуру і в зварному з'єднанні. Але метал з дуже великим зерном володіє пониженою пластичністю і тому розмір зерен допускається до певної межі.

При експлуатації виробів в умовах низьких температур повзучість виключається і необхідна дрібнозерниста структура металу, що забезпечує збільшену міцність і пластичність.

Покриті електроди і інші зварювальні матеріали при зварюванні низьколегованих сталей підбираються такими, щоб вміст вуглецю, сірки, фосфору та інших шкідливих елементів в них було нижче в порівнянні з матеріалами для зварювання низьковуглецевих конструкційних сталей. Цим вдається збільшити стійкість металу шва проти кристалізаційних тріщин, так як низьколеговані сталі в значній мірі схильні до їх утворення.

Технологія зварювання низьколегованої сталі. Низьколеговані низьковуглецевих сталі 09Г2, 09Г2С, 10ХСНД, 10Г2С1 і 10Г2Б при зварюванні НЕ гартуються і не схильні до перегріву. Зварювання цих сталей виробляють при будь-якому тепловому режимі, аналогічно режиму зварювання низьковуглецевої сталі.

Для забезпечення равнопрочності з'єднання ручну зварку виконують електродами типу Е50А. Твердість і міцність околошовной зони практично не відрізняються від основного металу.

Зварювальні матеріали при зварюванні порошковим дротом і в захисному газі підбирають такими, щоб забезпечити властивості міцності металу шва на рівні міцності, що досягається електродами типу Е50А.

Низьколеговані низьковуглецевих сталі 12ГС, 14Г, 14Г2 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при зварюванні можуть утворювати гартівні мікроструктури і перегрів металу шва і зони термічного впливу. Кількість гартуються структур різко зменшується, якщо зварка виконується з відносно великою погонною енергією, необхідною для зменшення швидкості охолодження зварного з'єднання. Однак зниження швидкості охолодження металу при зварюванні призводить до укрупнення зерен (перегріву) металу шва і околошовной металу внаслідок підвищеного вмісту вуглецю в цих сталях. Це особливо стосується сталей 15ХСНД, 14ХГС. Стали 15Г2Ф, 15Г2СФ і 15Г2АФ менш схильні до перегріву в околошовной зоні, так як вони леговані ванадієм і азотом. Тому зварювання більшості зазначених сталей обмежується більш вузькими межами теплових режимів, ніж зварювання низьковуглецевої сталі.

Режим зварювання необхідно підбирати так, щоб не було великої кількості гартівних мікроструктур і сильного перегріву металу. Тоді можна проводити зварювання сталі будь-якої товщини без обмежень при навколишній температурі не нижче -10 ° С. При більш низькій температурі необхідний попередній підігрів до 120-150 ° С. При температурі нижче -25 ° С зварювання виробів з сталей, що гартуються забороняється. Для попередження великого перегріву зварювання сталей 15ХСНД і 14ХГС слід проводити на зниженій погонной теплової енергії (при знижених значеннях струму електродами меншого діаметру) в порівнянні зі зварюванням низьковуглецевої сталі.

Для забезпечення равнопрочності основного металу і зварного з'єднання при зварюванні цих сталей треба застосовувати електроди типу Е50А або Е55.

Технологія зварювання низьколегованих середньовуглецевих сталей 17ГС, 18Г2АФ, 35ХМ та інших подібна технології зварювання середньолегованих сталей.

§ 75. Сварка низьколегованих сталей

Леговані сталі підрозділяються на конструкційні (легуючих елементів в сумі менше 2,5%), середньолеговані (від 2,5 до 10%) і високолеговані (більше 10%). Низьколегованісталі ділять на низьколеговані низьковуглецеві, низьколеговані теплостійкі і низьколеговані середовищ неуглеродістие.

Механічні властивості і хімічний склад деяких марок низьколегованих сталей наведені в табл. 33.

Зміст вуглецю в низьколегованих низьковуглецевих конструкційних сталях не перевищує 0,22%. Залежно від легування стали підрозділяють на марганцевисті (14Г, 14Г2), кремніймарганцевистої (09Г2С, 10Г2С1, 14ГС, 17ГС та ін.), Хромокремнемар-ганцовістие (14ХГС і ін.), Марганцовоазотнованадіевие (14Г2АФ, 18Г2АФ, 18Г2АФпс і ін.), марганцовоніобіевая (10Г2Б), хромокремненікельмедістие (10ХСНД, 15ХСНД) і т. д.

Низьколеговані низьковуглецевих сталі застосовують в транспортному машинобудуванні, суднобудуванні, гідротехнічному будівництві, у виробництві труб і ін. Низьколеговані стали поставляють по ГОСТ 19281 - 73 і 19282 - 73 і спеціальними технічними умовами.

Низьколеговані теплотривкі стали повинні мати підвищену міцність при високих температурах експлуатації. Найбільш широко Теплотривкість стали застосовують при виготовленні парових енергетичних установок. Для підвищення жароміцності в їх склад вводять молібден (М), вольфрам (В) і ванадій (Ф), а для забезпечення жаростійкості - хром (X), який утворює щільну захисну плівку на поверхні металу.

Низьколеговані середньовуглецеві (більше 0,22% вуглецю) конструкційні сталі застосовують в машинобудуванні зазвичай в термообробленому стані. Технологія зварювання низьколегованих середньовуглецевих сталей подібна технології зварювання середньолегованих-них сталей.

Особливості зварювання низьколегованих сталей. Низьколегованісталі зварювати важче, ніж низьковуглецеві конструкційні. Низьколегована сталь більш чутлива до теплових впливів при зварюванні. Залежно від марки низьколегованої сталі при зварюванні можуть утворитися гартівні структури або перегрів в зоні термічного впливу зварного з'єднання.

Структура околошовной металу залежить від його хімічного складу, швидкості охолодження і тривалості перебування металу при відповідних температурах, при яких відбувається зміна мікроструктури і розміру зерен. Якщо в доевтектоїдної стали отримати нагріванням аустенит (рис. 100), а потім сталь охолоджувати з різною швидкістю, то критичні точки сталі знижуються.

Мал. 100. Діаграма ізотермічного (при постійній температурі) розпаду аустеніту низьковуглецевої стали: А - початок розпаду, Б - кінець розпаду, A 1 - критична точка стали, М н і М к - початок і кінець перетворення аустеніту в мартенсит; 1, 2, 3 і 4 - швидкості охолодження з утворенням різних структур

При малій швидкості охолодження отримують структуру перліт (механічна суміш фериту і цементиту). При великій швидкості охолодження аустеніт розпадається на складові структури при відносно низьких температурах і утворюються структури - сорбіт, троостит, бейнит і при дуже високій швидкості охолодження - мартенсит. Найбільш тендітної структурою є мартенситна, тому не слід при охолодженні допускати перетворення аустеніту в мартенсит при зварюванні низьколегованих сталей.

Швидкість охолодження сталі, особливо великої товщини, при зварюванні завжди значно перевищує звичайну швидкість охолодження металу на повітрі, внаслідок чого при зварюванні легованих сталей можливе утворення мартенситу.

Для попередження утворення при зварюванні гартівних мартенситной структури необхідно застосовувати заходи, що уповільнюють охолодження зони термічного впливу, - підігрів виробу і застосування багатошарового зварювання.

У деяких випадках в залежності від умов експлуатації виробів допускають перегрів, т. Е. Укрупнення зерен в металі зони термічного впливу зварних з'єднань, виконаних з низьколегованих сталей.

При Високих температурах експлуатації виробів для підвищення опору повзучості (деформування виробу при високих температурах з плином часу) необхідно мати грубозернисту структуру і в зварному з'єднанні. Але метал з дуже великим зерном володіє пониженою пластичністю і тому розмір зерен допускається до певної межі.

При експлуатації виробів в умовах низьких температур повзучість виключається і необхідна дрібнозерниста структура металу, що забезпечує збільшену міцність і пластичність.

Покриті електроди і інші зварювальні матеріали при зварюванні, низьколегованих сталей підбираються такими, щоб вміст вуглецю, сірки, фосфору та інших шкідливих елементів в них було нижче в порівнянні з матеріалами для зварювання низьковуглецевих конструкційних сталей. Цим вдається збільшити стійкість металу шва проти кристалізаційних тріщин, так як низьколеговані сталі в значній мірі схильні до їх утворення.

Технологія зварювання низьколегованої сталі. Низьколеговані низьковуглецевих сталі 09Г2, 09Г2С, 10ХСНД, 10Г2С1 і 10Г2Б при зварюванні НЕ гартуються і не схильні до перегріву. Зварювання цих сталей виробляють при будь-якому тепловому режимі, аналогічно режиму зварювання низьковуглецевої сталі.

Для забезпечення равнопрочності з'єднання ручну зварку виконують електродами типу Е50А. Твердість і міцність околошовной зони практично не відрізняються від основного металу.

Зварювальні матеріали при зварюванні порошковим дротом і в захисному газі підбирають такими, щоб забезпечити властивості міцності металу шва на рівні міцності, що досягається електродами типу Е50А.

Низьколеговані низьковуглецевих сталі 12ГС, 14Г, 14Г2, 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при зварюванні можуть утворювати гартівні мікроструктури і перегрів металу шва і зони термічного впливу. Кількість гартуються структур різко зменшується, якщо зварка виконується з відносно великою погонною енергією, необхідною для зменшення швидкості охолодження зварного з'єднання. Однак зниження швидкості охолодження металу при зварюванні призводить до укрупнення зерен (перегріву) металу шва і околошовной металу внаслідок підвищеного вмісту вуглецю в цих сталях. Це особливо стосується сталей 15ХСНД, 14ХГС. Стали 15Г2Ф, 15Г2СФ і 15Г2АФ менш схильні до перегріву в околошовной зоні, так як вони леговані ванадієм і азотом. Тому зварювання більшості зазначених сталей обмежується більш вузькими межами теплових режимів, ніж зварювання низьковуглецевої сталі.

Режим зварювання необхідно підбирати так, щоб не було великої кількості гартівних мікроструктур і сильного перегріву металу. Тоді можна проводити зварювання сталі будь-якої товщини без обмежень при навколишній температурі не нижче - 10 ° С. При більш низькій температурі необхідний попередній підігрів до 120 - 150 ° С при температурі нижче - 25 ° С зварювання виробів з сталей, що гартуються забороняється. Для попередження великого перегріву зварювання сталей 15ХСНД і 14ХГС слід проводити на зниженій погонной теплової енергії (при знижених значеннях струму електродами меншого діаметру) в порівнянні зі зварюванням низьковуглецевої сталі.

Для забезпечення равнопрочності основного металу і зварного з'єднання при зварюванні цих сталей треба застосовувати електроди типу Е50А або Е55.

Технологія зварювання низьколегованих середньовуглецевих сталей 17ГС, 18Г2АФ, 35ХМ та інших подібна технології зварювання середовища не легованих сталей.